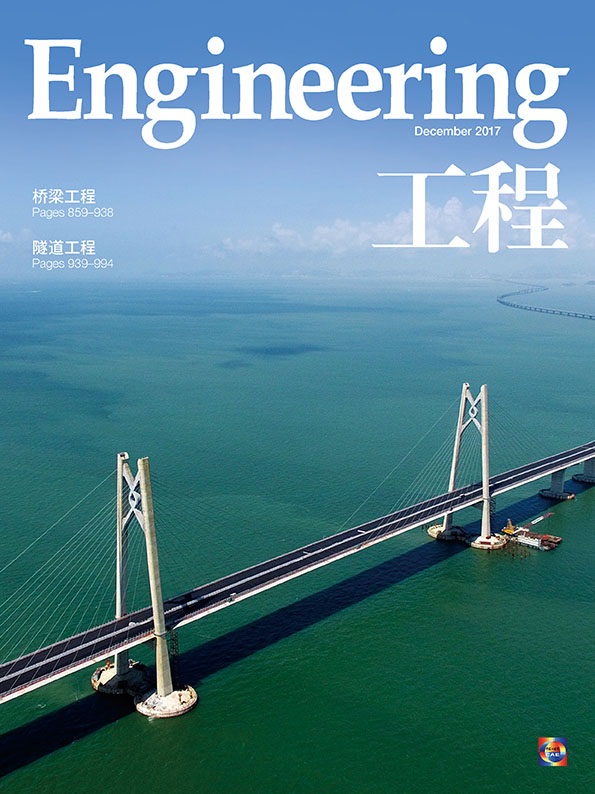

港珠澳大桥地处珠江口,全长55km。该桥主通航孔由两个105m2人工岛和6.7km沉管隧道组成,即岛隧工程,它是港珠澳大桥的控制性工程。港珠澳大桥沉管隧道软土层厚度超过30m。为了预留远期3×105t油轮通航水深,沉管隧道的埋深达到22m。工程地处开敞的伶仃洋海域,台风、强对流及季风高发;工程水域是中华白海豚的核心保护区;每天过往船舶数量超过4000艘,环保与通航安全是工程的重大挑战。港珠澳大桥岛隧工程采用设计施工总承包模式建设,工作内容包括勘察、设计、科研、装备开发、施工。历时六年半,2017年5月2日,最终接头的成功安装,标志着隧道的贯通。

为了保证工期,人工岛建设开发了大直径深插钢圆筒快速成岛技术。钢圆筒直径为22m,高度平均为50m,重约500t,在上海制造,采用70000~90000t远洋轮运输。为确保它的稳定性,它需要被整体打入持力层;为实现该技术,发展了大直径深插钢圆筒设计方法,进行了可打性分析,首次实现了8锤同步振沉系统。为了实现大超载比堆载预压,创新整体圆弧钢板副格,与钢圆筒共同组成了止水岛壁结构,之后仅用100天完成了地基固结改良。该方案减少挖泥3×106m3,取消了千余米地下连续墙工程和全部岛上结构物的桩基工程,两个人工岛的成岛工期为7个月,工期比原计划提前两年。

沉管隧道共有33个管节,标准管节长180m、宽38m、高11.4m,重76000t。它的基础施工是一个难题,因为要在回淤环境下连续进行5.664km的施工。所有管节均处在0~3%的纵坡上,基础施工水深最深达50m,标准管节底面积为8000m2,与管节底面接触的碎石基床面的铺设平整度要求不大于4cm。为此工程投资了近30亿元人民币用于专用装备,发展了深水测控技术、精细化疏浚技术、清除与控淤技术、深水基床施工技术。关于沉管管节的预制,投资10亿元人民币,建设最大规模沉管预制工厂(是第二例沉管预制工厂,第一例是厄勒海峡隧道[1]),曲线沉管管节工厂法预制首开先河,并实现了近百万立方米混凝土自防水控裂。该工程连续、安全地安装了33个沉管管节,过程中发展了大体积管节外海环境与受限航道的拖航技术、深水与深槽中的安装技术,开发了深水无人沉放系统,总结了免调节管节水下安装工法。并且,研发“半刚性管节”沉管隧道新结构概念,增加沉管纵向结构健壮性,解决了深埋带来的高覆土荷载问题;创新了“组合基床”沉管隧道新基础概念,将沉管隧道基础的沉降与差异沉降控制在较好的水平(以往工程参考[2]);创新主动止水整体式最终接头枝术,沉管隧道的水下合拢难题取得突破;基于摸索性试验,发明“记忆支座”,降低沉管隧道管节接头部位因差异沉降而开裂或损坏的风险。

2013年超强台风“海燕”袭击南太平洋以后,针对灾害性天气发展趋势,开展工程防灾标准评估研究,优化工程防灾设计,全面提升了工程防灾能力。建设期间工程成功经受了强台风“天鸽”的正面袭击的考验。

工程建设期间,开展了140多项试验研究,工程取得了540项专利。

京公网安备 11010502051620号

京公网安备 11010502051620号