《1.引言》

1.引言

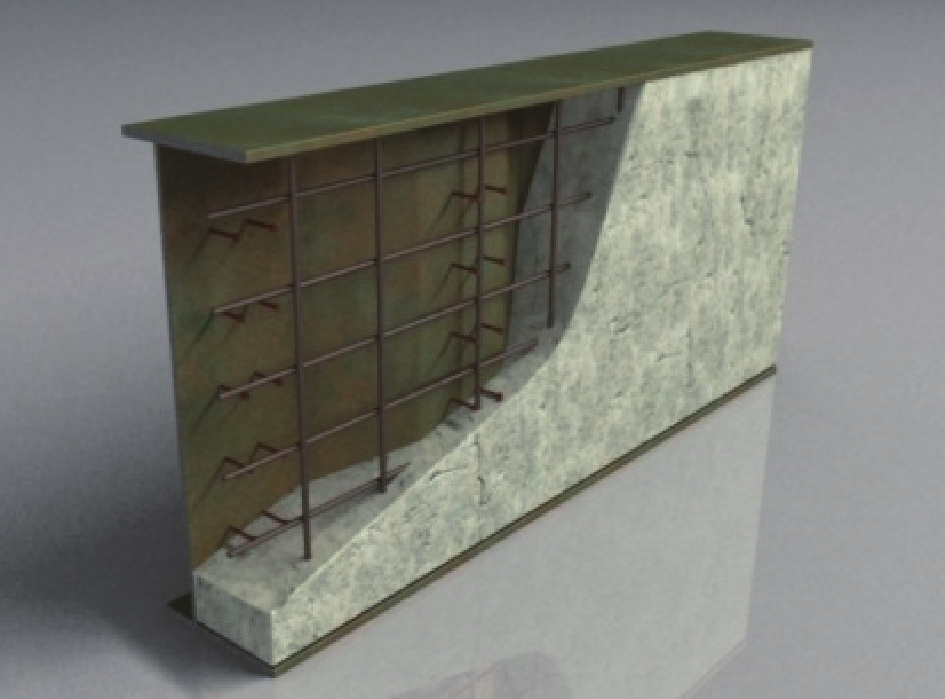

如图1所示,波形钢腹板组合梁(CGCSW)包括预应力混凝土板、波形钢腹板、体内或体外预应力钢筋,是一种有发展前景的钢-混组合结构,已经被应用于公路和铁路桥梁。由于波形钢腹板的使用,在混凝土顶、底板和腹板之间不存在任何约束,这可以减少由于混凝土收缩、徐变以及顶、底板和腹板之间的温差而引起的结构反应。波形腹板的“手风琴效应”有效地将预应力施加到混凝土板中,因此混凝土板和波形钢腹板的组合提高了结构的强度、稳定性和材料效率[1–3]。

《图1》

图1.CGCSW的构造。

自1986年法国建造第一座波形钢腹板组合梁公路桥(Cognac Bridge)以来,世界各地已建成多座该类型组合桥梁[2–4]。此外,对该类桥梁进行了大量的实验和理论研究,包括弯曲行为[5–15]、剪切行为[16–24]、扭转行为[25–27]和动力行为[28,29]。

Elgaaly等[5]、Huang等[6]、Oh等[7]对波形腹板钢梁的“手风琴效应”开展了模型试验、数值模拟和理论分析方面的研究。由于此效应,波形钢腹板对截面弯曲强度几乎没有贡献。因此,梁的极限弯矩能力取决于翼缘屈服强度[5,8–11]。在对波形腹板钢梁的抗弯承载力进行了一系列研究后,发现该结论适用于组合梁[12–15]。

国内外学者对波形钢腹板的剪切行为和剪切屈曲进行了实验和理论研究,结果表明波形钢腹板可以抵抗几乎所有的剪力[16,17]。因此,考虑剪切变形和腹板波形的影响,波形钢腹板的有效剪切模量是准确预测抗剪力的关键参数[9]。此外,波形钢腹板的剪切屈服和屈曲特性,包括整体屈曲、局部屈曲和合成屈曲,控制了剪切强度的计算[18–21]。根据欧洲、美国和亚洲的波形腹板钢梁或组合梁的抗剪性能试验结果,对预测方程进行了评价[22]。结果表明,弹性整体或局部屈曲方程对剪切强度的估计过高。考虑到材料的非线性、残余应力和初始几何缺陷,设计规范中给出了剪切应力的非弹性方程[23,24]。

以往研究结果表明,波形钢腹板和翼缘分别抵抗剪力和弯矩;整体挠曲和剪切行为之间没有发生相互作用[5,16]。然而,Kuchta[30]研究了波形钢腹板钢梁在剪力和弯矩共同作用下的力学性能。结果表明,在组合荷载作用下,荷载承载力略有下降,由于剪力和弯曲的相互作用,其承载力最大降低了8.33%。

根据中国和日本的波形钢腹板组合桥梁的设计和施工数据,约80%的桥梁采用连续梁和连续刚构,可见这是最受欢迎的两种桥型。然而,在中间支承上的负弯矩区存在较大的剪力和弯矩会导致混凝土顶板开裂。混凝土开裂后,受拉混凝土板中的钢筋抵抗拉应力,而腹板下部和底部翼缘容易受到较大的压应力而引起侧向扭转屈曲。此外,Kosa等[31]、Shitou等[32]以及Chen等[33]发现试件在横隔板附近局部破坏,是由于腹板剪切变形与混凝土板局部弯曲的相互作用[33]引起的。因此,中支点区域为受力薄弱,具有较低的耐久性和强度。因此,如图2所示,为了提高结构性能,特别是截面梁高较大的主梁,已经建议在该区域使用部分包裹混凝土组合结构,以期望波形钢腹板和上下翼缘包围的混凝土可以增强波形钢腹板的结构弯曲、剪切强度和抗屈曲性能。此外,在横隔附近的波形钢腹板的剪切刚度比纯波形钢腹板的剪切刚度大得多,因此,大大缓解了腹板剪切变形与混凝土板局部弯曲的相互作用。

《图2》

图2.PECGCSW的结构细节。

目前,关于部分包裹波形钢腹板组合梁(PEC-GCSW)的设计规定鲜有报道。作者通过参数化研究,测试了一种平板或波形腹板的Ⅰ型钢梁和组合梁的弯曲和剪切性能。这些参数包括钢腹板的厚度以及钢腹板和混凝土的组合程度。通过与实验结果的对比,建立了理论和数值模型并进行了验证,以预测弯曲和剪切强度[34–36]。当混凝土通过剪力连接件连接到波形钢腹板时,结果表明,这种组合梁的受力性能与弯曲或剪切荷载作用下的波形腹板钢梁的受力性能完全不同。然而,在连续梁桥的弯矩和剪力较大的中支点区域,建议采用PECGCSW。因此,有必要了解PECGCSW在组合剪力和弯矩的共同作用下的力学性能。此外,剪力和弯矩在PECGCSW上的相互作用与波形腹板钢梁的相互作用是否不同,尚未得到充分的研究。

本文旨在通过模型试验和数值分析的方法,了解受剪切和弯曲组合荷载作用的PECGCSW的力学行为。为了研究其承载能力和失效机理,测试了两种具有不同弯剪比的波形钢腹板组合梁。其次,建立了考虑材料和几何非线性的有限元(FE)模型,并进行了实验验证。采用验证的FE模型进行参数分析,以研究弯曲和抗剪强度的相互作用。在这些实验和数值结果的基础上,提出了抗剪强度和抗弯强度的相互作用公式,以评价这种组合梁的承载能力。

《2.实验方案》

2.实验方案

《2.1.试件设计》

2.1.试件设计

为了研究PECGCSW的结构在组合荷载作用下的力学行为,设计了两片I型组合梁,即SBC1和SBC2,并对其进行测试。试件的总长度和高度分别为2.26m和0.54m。这些试件包括高度为500mm、厚度为8mm的波形钢腹板,以及上、下钢翼缘,翼缘宽度为300mm,厚度为20mm。

每个试件被分为两个区域:测试区,长度为L1;加强区,长度为L2。为了保证试件在测试区破坏,在加强区设置竖向加劲肋。图3为试件的结构细节。SBC1中,L1和L2的长度分别为710mm和990mm,SBC2的L1和L2则分别为990mm和710mm。如图3(d)所示,波形钢腹板的单位波长为560mm;平板和斜板宽度为150mm,斜板的投影宽度为130mm。

包裹混凝土通过焊接剪力钉完全连接到波形钢腹板上,焊钉高度为80mm,直径为16mm。直径为8mm的钢筋(D=8mm)在包裹混凝土中水平和垂直分布,这些钢筋的每一端都焊接在加劲肋或翼缘上。

试件的制作过程与以往剪切试验试件的制作过程相同[34]:首先,将钢梁平躺;接下来,从上浇筑混凝土。为方便混凝土浇筑、加强混凝土的约束,在混凝土施工前,在钢梁上布置了跨中和端部加劲肋。

《图3》

图3.试件SBC1和SBC2(单位:mm)的结构细节。(a)立面图;(b)截面;(c)平面图;(d)波折形状。

《2.2.材料性能》

2.2.材料性能

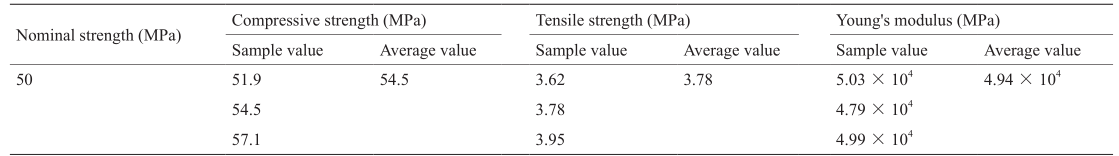

表1总结了混凝土的材料性能,包括在浇注后28天的混凝土立方体材料试验中获得的抗压强度、抗拉强度和杨氏模量。表2提供了钢的材料性能,包括钢翼缘、波形钢腹板和钢筋的屈服强度、拉伸强度、延伸率和杨氏模量。

《表1》

表1 混凝土的材料性能

《表2》

表2 钢的材料性能

《2.3.加载过程和测试布置》

2.3.加载过程和测试布置

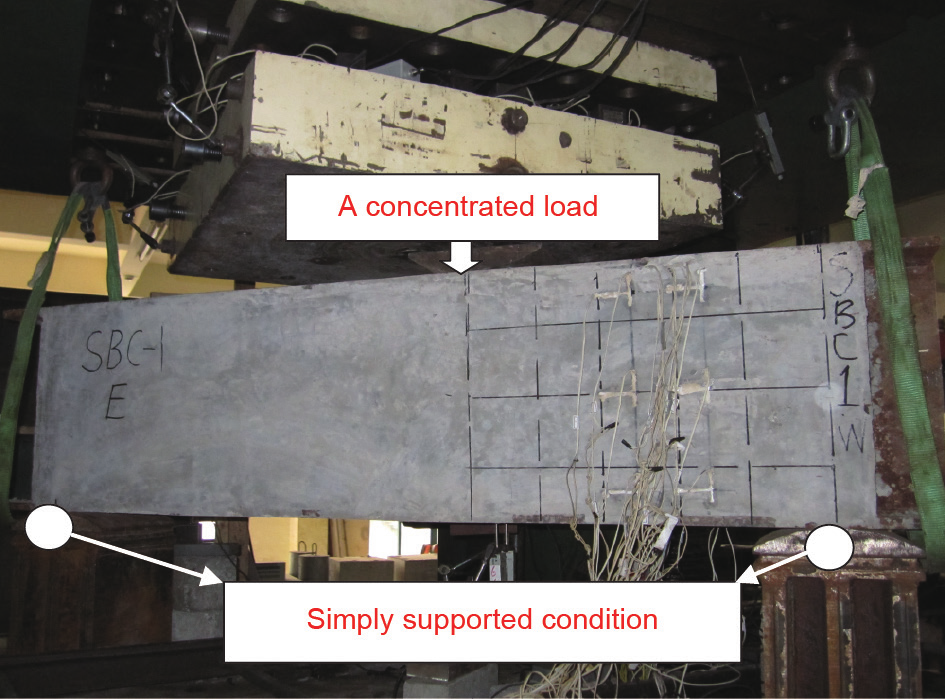

对PECGCSW的弯、剪性能进行了加载试验。如图4所示,试件两端简支,跨度1830mm,在测试区与加强区之间通过10000kN的伺服加载系统施加荷载。

《图4》

图4.测试装置和加载系统。

实施预加载以检查测试设备是否满足以下条件:①伺服加载系统与试件之间以及支座与试件之间的良好接触;②实验设备的可靠性;③测量仪器的工作性能良好。接下来,分两个阶段对试件施加集中荷载:在第一阶段,采用力控制方法,在钢翼缘屈服前增加2kN·s–1的荷载;在第二阶段,采用位移控制的方法,以0.0067mm·s–1的速度施加竖向位移,直到结构失效。

在测试区域(1-1截面)加载点和中间部分布置LVDT测试挠度。在第1-1截面的应变状态是通过安装在混凝土外壳、钢板和加劲肋表面的应变计来测量的。此外,在加载过程中观察并记录了混凝土开裂的产生和发展,以及裂缝长度和宽度的变化。LVDT、应变计和力传感器所输出的数据在加载测试期间自动记录。

《3.实验结果和讨论》

3.实验结果和讨论

《3.1.承载能力和失效模式》

3.1.承载能力和失效模式

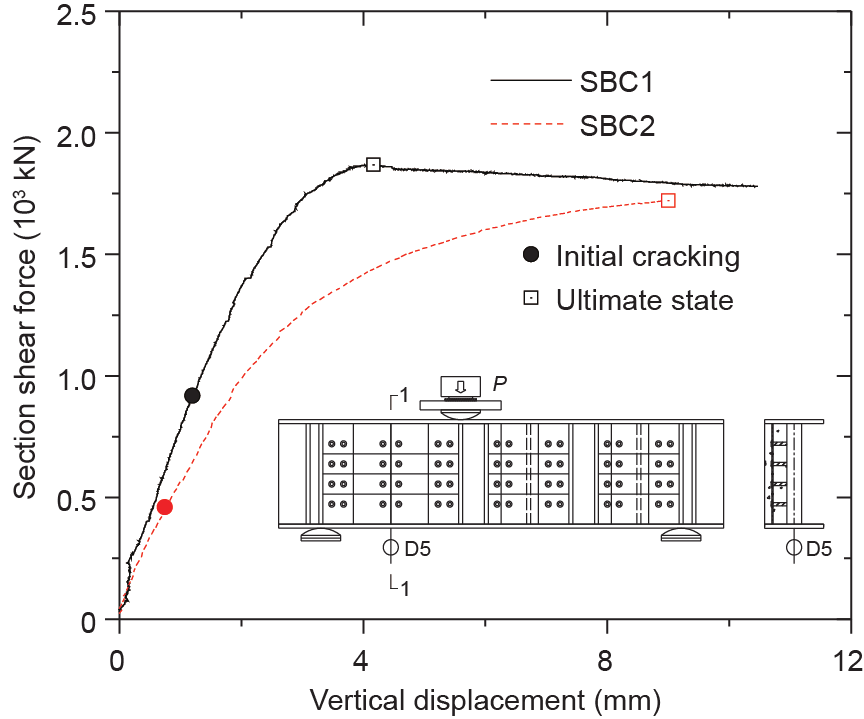

图5为试件失效前1-1截面剪力与竖向位移之间的关系。对于两个试件,SBC1和SBC2,在混凝土开裂前,挠度随截面剪力的增大呈线性增加,在混凝土开裂后进入非线性状态。对于试件SBC1,截面剪力在到达峰值后缓慢下降,但竖向位移仍在增加。对于试件SBC2,截面剪力逐渐增大,直到最终状态,并且在达到较大的挠度之后,几乎保持不变,显示出较高的延性。

《图5》

图5.1-1截面剪力与竖向位移的关系。

表3列出了混凝土开裂前后的截面抗剪刚度(1-1截面),分别定义为Ks1和Ks2;在初始开裂状态的弯矩M、剪力V、挠度δ和剪切角γ(M2,V2,δ2,γ2)以及在最终状态下的各值(M3,V3,δ3,γ3)。在试验区域,剪切刚度计算为截面剪力增量(ΔV)与剪切角增量(Δγ)的比值。

《表3》

表3 试件的测试结果

弯矩和剪力的比值R(R=M/V)从0.355(SBC1)增加到0.495(SBC2)时,剪切刚度Ks1产生轻微变化,而剪切刚度Ks2下降超过10%。SBC2在初始开裂状态的剪力几乎是SBC1的一半。在最终状态下,与SBC1相比,SBC2的弯矩增加约30%,而剪力下降约10%。SBC2的最终挠度增加了两倍,显示出更好的延性。此外,与SBC1相比,SBC2的抗剪刚度Ks2在混凝土开裂前后的下降更加明显。

试件SBC1和SBC2的失效模式见图6。两种试件均表现出明显的耦合弯曲和剪切失效,这是由复合荷载作用引起的。混凝土表面有弯曲和剪切开裂现象。剪切开裂对SBC1起到了控制作用,但弯曲开裂对SBC2起控制作用。

《图6》

图6.试件SBC1和SBC2的失效模式。(a)SBC1 ;(b)SBC2。

《3.2.裂缝演变》

3.2.裂缝演变

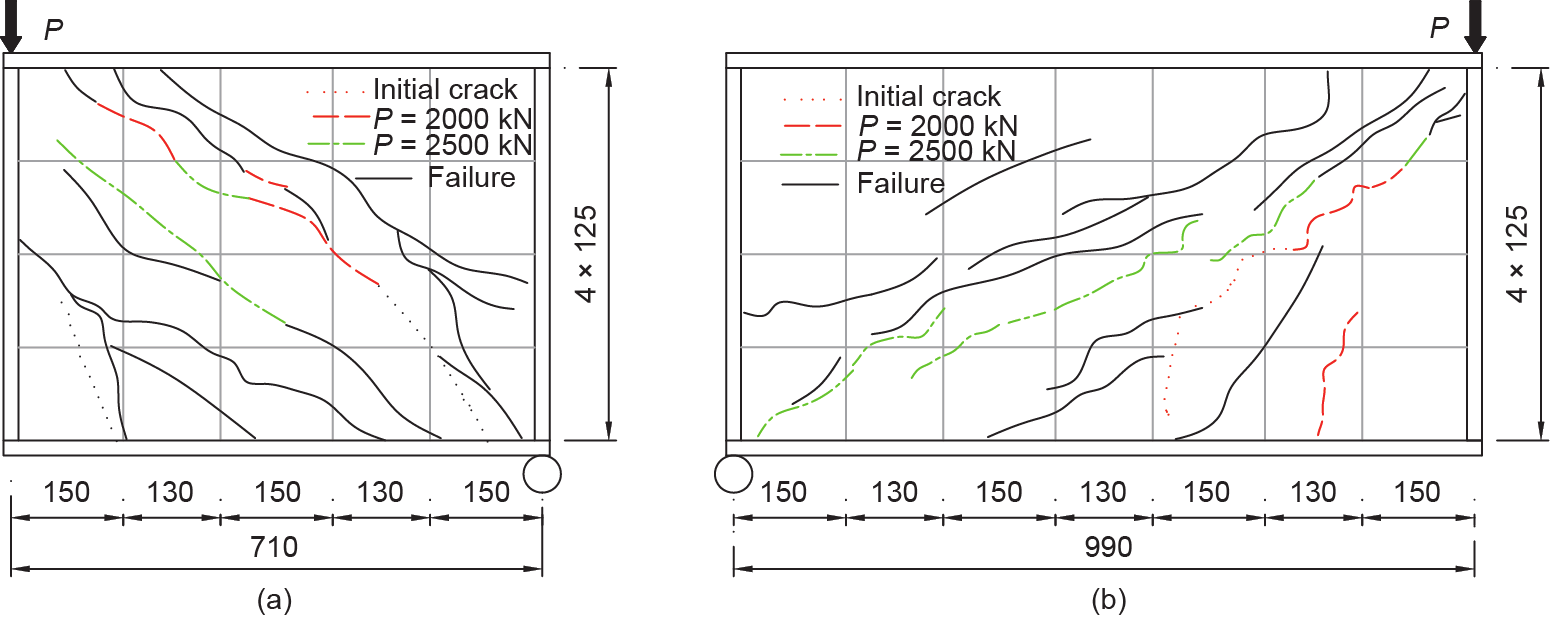

图7为试件SBC1和SBC2的裂纹萌生和发展过程。对于SBC1,在1500kN的荷载作用下发生了两条初始裂纹,包括1条剪切裂纹和1条弯曲裂纹。随着荷载的增加,剪切裂缝开始扩展;然而,弯曲裂纹并没有明显的扩散。在最终状态下,主裂纹(即剪切裂缝)和附近的平行裂缝的宽度迅速增大。包裹混凝土形成拉-压杆最终破坏,表明剪切裂缝控制了失效模式。对于SBC2,初始弯曲裂纹发生在约1000kN的加载;之后,在大约2000kN的荷载作用下,这种弯曲裂纹扩展并产生了第2条弯曲裂纹。当荷载增加到2500kN时,出现了典型的剪切裂缝。弯曲和剪切裂纹继续扩散到最终状态。弯曲和剪切裂纹控制了最终的失效模式。

《图7》

图7.测试区混凝土的裂纹萌生和发展过程(单位:mm)。(a)SBC1;(b)SBC2。

图8描述了试件SBC1和SBC2在失效前的裂纹宽度变化情况。当荷载作用到2500kN时,裂缝宽度以近似线性的方式增加到0.5mm,然后迅速增加,直到由于钢的屈服和内力的重新分布而失效。试件SBC1的最终裂缝宽度为3mm,而试件SBC2的最终裂缝宽度为5mm。

《图8》

图8.荷载与裂缝宽度的关系。

《3.3.应变分布》

3.3.应变分布

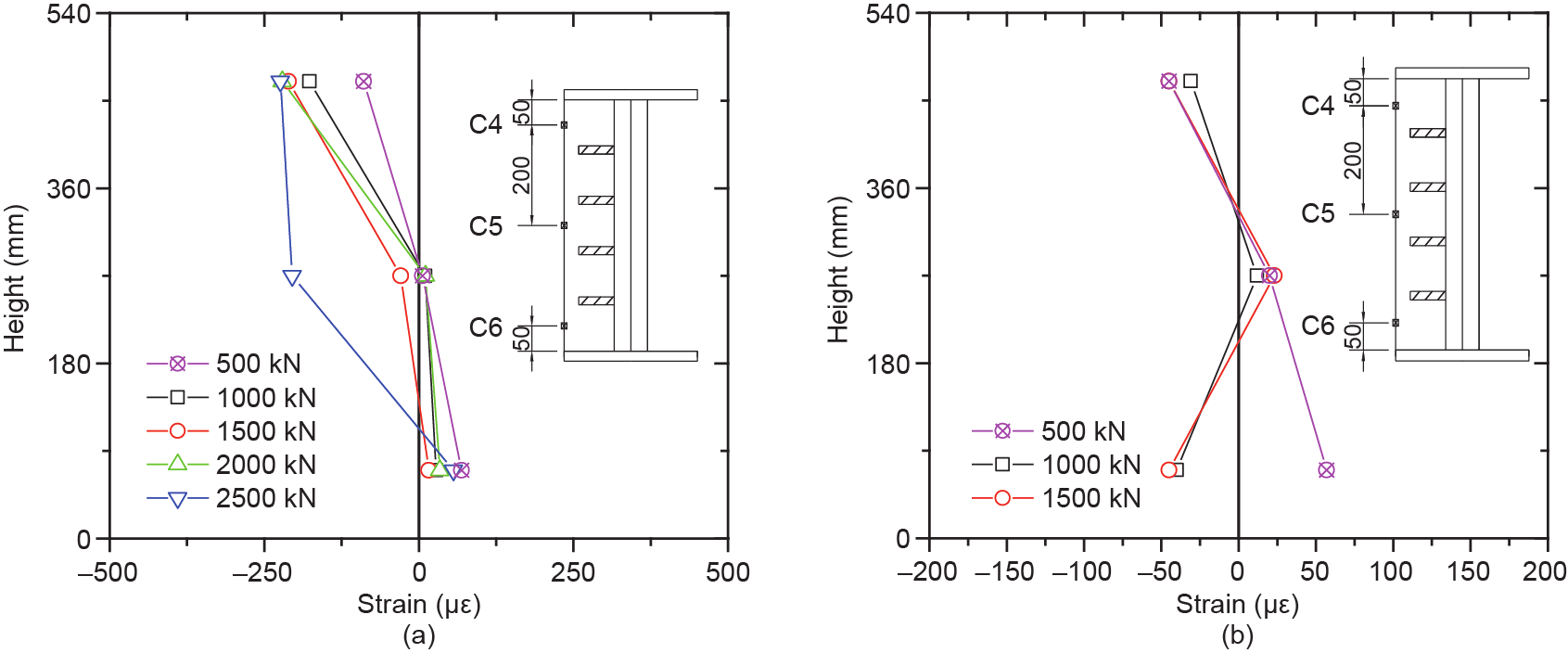

图9显示了加载过程中1-1截面沿钢梁高度的正应变分布。值得注意的是,试件SBC1的测量部分位于波形钢腹板平板段上,而试件SBC2的对应部分则位于具波形钢腹板斜板段上。

《图9》

图9.1-1截面钢梁沿高度的正应变分布。(a)SBC1的顶部翼缘;(b)SBC2的顶部翼缘;(c)SBC1的波形钢腹板;(d)SBC2的波形钢腹板;(e)SBC1的底部翼缘;(f)SBC2的底部翼缘。

顶部的钢翼缘处于压缩状态,而底部的钢翼缘则处于拉伸状态。当施加荷载小于开裂荷载时,正应变沿翼缘宽度均匀分布;随着荷载的增加,正应变分布变得不均匀,混凝土一侧的翼缘应变大于另一侧没有混凝土的应变。在剪力和弯矩的组合荷载作用下,波形钢腹板处于压缩状态,应变从顶部翼缘到中性轴以近似线性方式垂直分布。然而,腹板的底部受拉,混凝土容易开裂。在此部分混凝土开裂后,由于“手风琴效应”,波形钢腹板的正应变非常小,开裂混凝土的纵向约束较少。因此,波形腹板的受拉区域对弯曲能力的贡献可以忽略不计。此外,由于SBC2的倾斜面板比SBC1的平面面板更能抵制混凝土的约束,所以在受拉区域的钢腹板的正应变比SBC1更大。

同样,在加载过程中,在1-1截面包裹混凝土高度的正应变分布如图10所示。在弹性阶段混凝土表面没有裂缝,当施加荷载小于500kN时,截面应变分布与平面截面假定一致。在极限荷载作用下,混凝土在中性轴下几乎开裂,最大裂缝宽度大于3mm;混凝土的抗压应变在中性轴上方保持不变,特别是在靠近顶部翼缘的部分。

《图10》

图10.1-1截面混凝土沿高度的正应变分布。(a)SBC1 ;(b)SBC2。

《4.有限元模型》

4.有限元模型

利用通用有限元软件(ANSYS11.0)建立了实验试件的三维模型,将材料和几何非线性考虑在内,如图11所示。分别用实体单元(SOLID65)、壳单元(SHELL93)、杆单元(LINK8)和弹簧单元(COMBIN39)对混凝土构件、钢板、加劲肋和剪力钉进行了模拟。在钢筋与混凝土之间建立了完全连接。然而,为了阐明波形钢腹板与周围混凝土之间的组合作用,在FE模型中采用接触单元来实现钢与混凝土界面之间的黏结。PECGCSW两端简支承受集中荷载,与实验测试相同的条件下进行模拟。

《图11》

图11.试件的FE模型。

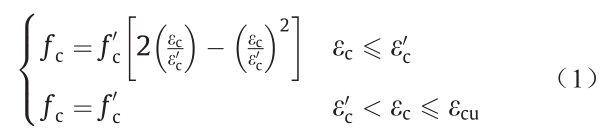

采用8个节点的三维实体单元(SOLID65)模拟混凝土。该单元包含了在拉伸区域内混凝土开裂的弥散裂纹模型,以及在压缩区域内混凝土破碎的塑性模型。在混凝土的压缩部分,采用传统的Hognestad模型来表达应力-应变本构关系,并通过多线性各向同性硬化(MISO)来实现。本文假设压缩混凝土的应力(fc)与应变(εc)相对于应力小于混凝土抗压强度fc′的上升阶段为抛物形曲线,并在之后保持不变,如下公式所示:

式中,εc和fc分别为混凝土压应变和应力;εc′是对应于fc′的压缩应变。混凝土的极限抗压应变εcu为0.004,以考虑混凝土的约束作用。

对于混凝土受拉,当应力小于抗裂强度(ftr)时,拉伸应力(ft)与应变(εt)关系用一个线性模型描述。在此之后,应力以线性方式迅速降至0,直至最终拉伸应变(εtu),考虑混凝土的软化,如下公式所示:

式中,Ec是混凝土的杨氏模量。

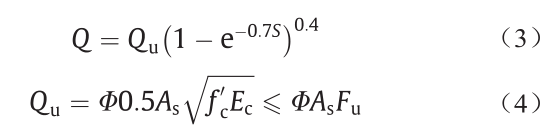

钢构件,包括钢翼缘和波形钢腹板,都是由壳体(SHELL93)建模的,而钢筋是通过杆单元(LINK8)进行模拟的。采用弹塑性模型描述钢板和钢筋的应变与应力的关系,并通过FE模型的双线性运动硬化(BKIN)选项实现。在塑性范围内,采用Von Mises屈服准则对各向同性屈服进行了定义。钢筋和混凝土被假定为完全结合,并通过在相同位置上混凝土单元和钢筋单元的共用节点来模拟,同时忽略了它们之间的相对滑移。采用非线性弹簧单元对波形钢腹板和包覆混凝土的剪力钉进行了建模。根据Ollgaard等[37]的建议,公式(3)给出了弹簧单元剪切滑移关系的本构模型,其中美国(AAS-HTO)的荷载和抗力系数设计(LRFD)规范[38]规定了焊钉的极限抗剪强度(Qu)。如公式(4)所示:

式中,S为焊钉的相对滑移;As为焊钉截面的面积;Fu为焊钉的最小抗拉强度;Ec是混凝土的杨氏模量;fc′为混凝土抗压强度;Φ是焊钉的剪切抗力系数,设为0.85。

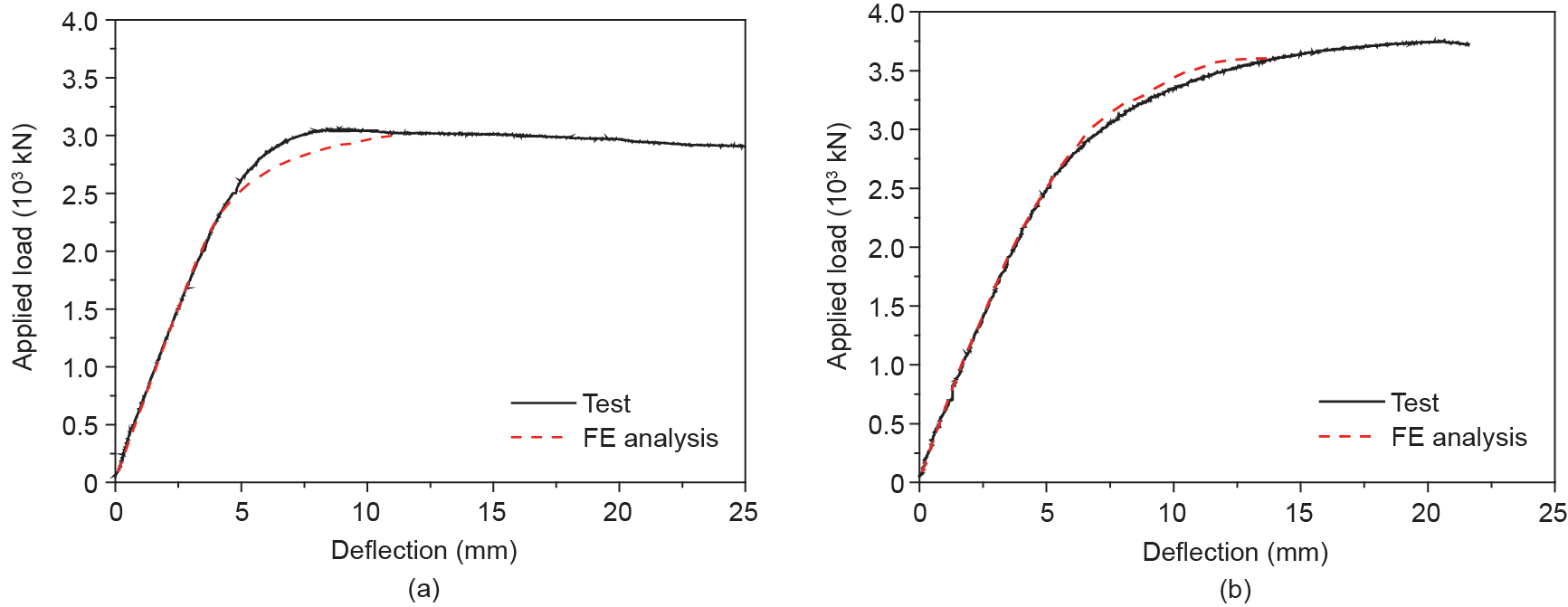

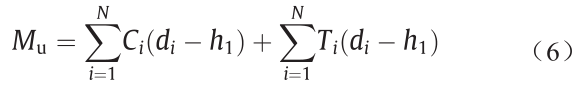

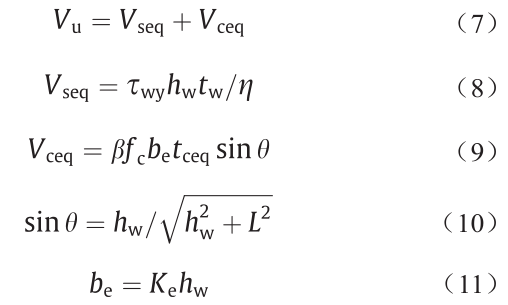

采用上述FE模型,以预测在剪力和弯矩联合荷载作用下,PECGCSW的承载能力。由FE模拟与试验测试的每个试件的荷载(P)-挠度(δ)关系如图12所示,其中P是施加在试件上的集中荷载,δ是加载点底部翼缘的最大挠度。数值模拟结果表明,弹性区域的荷载-挠度曲线与实验结果较吻合。在弹塑性阶段,钢的屈服和混凝土开裂或压碎导致荷载-挠度曲线的非线性。数值模拟的荷载-挠度曲线没有下降部分,这与实验曲线不同,因为在数值模型中使用了力控制作为加载方法。此外,在钢屈服后,FE模型的刚度略小于SBC1的试验梁的刚度。然而,SBC1和SBC2极限荷载的有限元与试验比值,分别为0.98和0.96,表明建立的FE模型可以有效地预测承载能力。在不同剪力或弯矩下,PECGCSW的FE模型可以通过我们之前的研究得到验证[35,36]。

《图12》

图12. 从测试和FE分析中得到的荷载-挠度关系。(a)SBC1 ;(b)SBC2。

《5.理论分析研究》

5.理论分析研究

《5.1.抗弯强度》

5.1.抗弯强度

作者提出了一种多层纤维模型来预测PECGCSW的抗弯强度,由此,钢梁和混凝土被划分为若干层。图13为最终状态下垂直方向多层模型的横截面、截面应变和应力分布,其中,bf和tf分别为钢翼缘的宽度和厚度;tc是混凝土的宽度;h为组合梁的总高度;ds′和dst分别为从压应力和抗拉钢筋到顶部纤维的距离;dw,i是第i层腹板到顶部纤维的距离;εtf和εbf分别是顶部和底部翼缘的应变;而εw,i是第i层腹板的应变。

《图13》

图13.最终状态下多层模型在垂直方向上的截面应变和应力分布。(a)截面;(b)应变分布;(c)应力分布和合力。

采用双线性模型作为钢构件和钢筋的应变与应力的本构关系,并采用非线性弹塑性模型(Hognestad模型),以提供混凝土压应力(fc)与应变(εc)关系,如公式(1)所示。混凝土受拉部分对弯曲强度的贡献忽略不计。

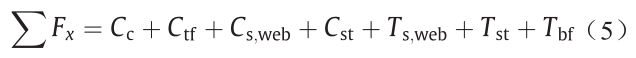

根据混凝土和钢的应变关系,可以得到各层的应力。然后,通过将应力乘以相应的横截面面积来计算合力。所有的截面内力都应满足平衡条件,如下公式所示:

式中,Cc、Ctf、Cst、Cs,web分别为混凝土、顶部钢翼缘、钢筋、波形钢腹板的压力;Tbf、Tst、Ts,web分别是底部钢翼缘、钢筋和波形钢腹板的拉力。最后,可以预测PECGCSW的弯曲强度(Mu)如下:

式中,h1是由中性轴到顶部纤维的段的压缩部分的高度;di是从截面力Ci或Ti到顶部纤维的距离。通过与实验结果的比较,证实了该方法的有效性;分析的过程细节在我们之前的研究[36]中有所描述。

《5.2.抗剪强度》

5.2.抗剪强度

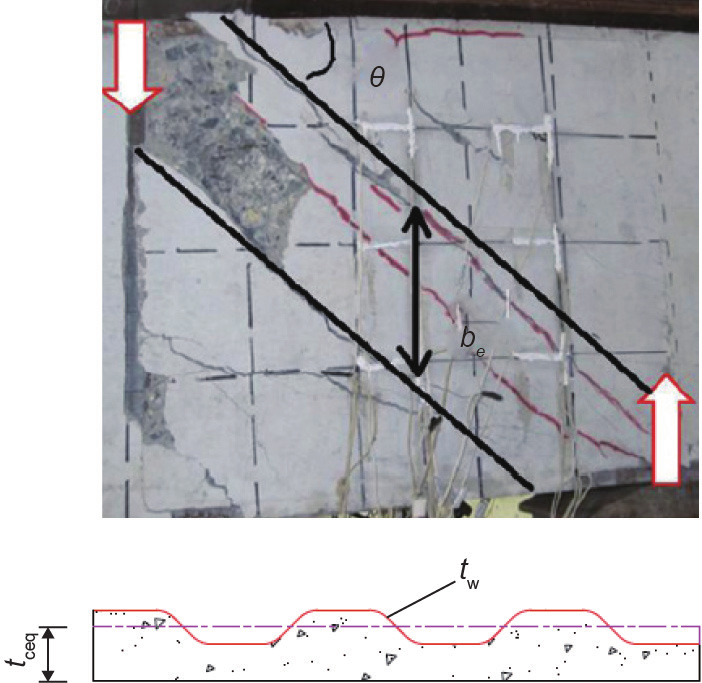

如图14所示,作者之前的PECGCSW抗剪试验研究[34],认为在混凝土开裂模式和应变分布的基础上,包裹混凝土的剪切能力是受对角线方向上拉力失效控制的。对于PECGCSW,剪切应力沿钢腹板的高度均匀分布,钢腹板在混凝土的约束下,极限状态钢腹板屈服。同时,混凝土主应力达到抗压强度。因此,PECGCSW的抗剪强度Vu可以由以下公式来确定:

式中,Vceq和Vseq分别代表混凝土和波形腹板所提供的抗剪强度;τwy、hw和tw分别为波形钢腹板的屈服剪切应力、高度和厚度;tceq是混凝土的平均厚度;考虑到沿混凝土厚度的斜压应力的非均匀分布,又提出了系数β,并偏安全假定为0.5;fc为混凝土抗压强度;参数θ是剪切板中对角线的角度;η用于考虑波形效应,即一波的扩展长度与它的投影长度之比;L是剪切跨度;而Ke是有效腹板高度(be)与实际腹板高度的比值,取值为0.3。

作者通过实验和数值结果验证了该方法对PECGCSW剪切强度预测的准确性和有效性[34,35]。

《图14》

图14. PECGCSW的剪切失效模式。

《5.3.弯曲和抗剪强度的相互作用》

5.3.弯曲和抗剪强度的相互作用

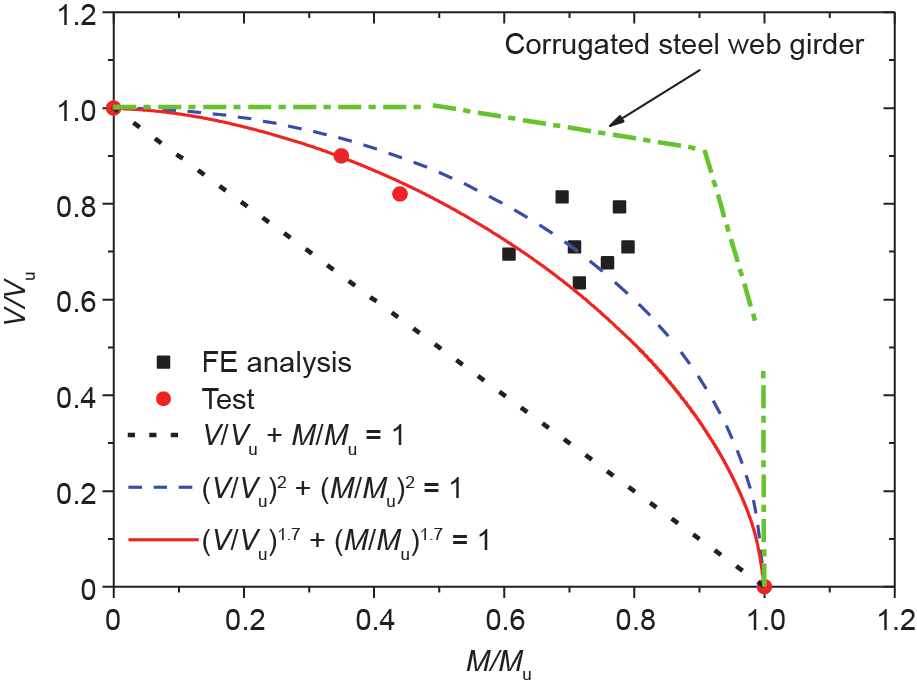

为了评估PECGCSW在剪力和弯矩共同作用下的承载能力,建立PECGCSW的相关曲线,在实验试件的基础上,采用FE模型进行参数分析,试件高度从0.5m到0.8m,跨度与高度比值变化范围为0.6~2.5(L/h=0.6~2.5),而其他参数保持与试件相同。

在实验结果和参数分析结果的基础上,研究了剪力和弯矩的相互作用曲线。一般来说,当PECGCSW受到纯弯或可以忽略的相对较小的剪力时,承载力可以选择使用挠曲强度(Mu),而当PECGCSW受纯剪或可以忽略的相对较小的弯矩时,承载力可以通过理论计算抗剪强度(Vu)。在剪力(V)和弯矩(M)的组合荷载作用下,M/Mu与V/Vu无量纲比值的关系被认为是非线性的(幂函数)。如公式(12)中所示,a和b假定按纯弯或纯剪计算承载力的限值,c是相关系数。

图15根据试验和数值结果,描述了剪力和弯矩组合荷载作用下的承载力预测模型。只有两个测试结果(SBC1和SBC2)纳入了图15。另外,另外,图中给出Kuchta[30]提出的波形腹板钢梁M-V,进行比较。a和b的大小分别为0.1和0.1,表明当0≤M/Mu<0.1时,承载能力受抗剪强度控制;当0≤V/Vu<0.1时,承载能力受抗弯强度控制;当M/Mu≥0.1和(或)V/Vu≥0.1时,必须考虑剪切和弯曲的相互作用。相关系数c的平均值为2,c的下限值为1.7。为了安全起见,考虑到剪切与弯曲之间的相互作用,建议取c的下限值。由于目前试验的实验结果只涵盖了两个试件,所以将来进一步开展更多试验对拟合曲线进行修正。

在实际设计中,对于简支的CGCSW,其结构支点截面可以按纯剪设计,而在连续梁中支点的截面必须考虑剪力和弯矩的相互作用。

《图15》

图15.弯曲和剪切强度的共同作用曲线。

《6. 结论》

6. 结论

本文通过实验和理论分析,研究了在剪力和弯矩共同作用下PECGCSW的力学性能,得出以下结论:

(1)实验现象表明,在混凝土外表面出现了弯曲和剪切裂缝,导致明显的弯曲和剪切耦合失效。试件SBC1,R=0.355,在初始开裂阶段出现1条弯曲和1条剪切裂纹。随着荷载的增加,剪切裂纹迅速扩展,最终控制了失效模式。对于试件SBC2,R=0.495,在初始开裂阶段首先出现弯曲裂纹。随着荷载的增加,弯曲裂纹扩展,剪切裂缝逐渐产生。最后,弯曲开裂控制了破坏模式。

(2)在弹性阶段,R对试件的剪切刚度影响较小。混凝土开裂后,剪切刚度减小;此外,具有较大R的试件的剪切刚度下降得更快。随着R的增加,初始开裂荷载降低,但整体延性得到提高。

(3)在实验和数值计算的基础上,提出了抗弯和抗剪强度的相互作用曲线,以评价承载力。当0≤M/Mu<0.1时,承载力可以通过抗剪强度确定;当0≤V/Vu<0.1时,承载力可通过抗弯强度计算;当M/Mu≥0.1和(或)V/Vu≥0.1时,必须考虑剪力和弯矩的相互作用,为了安全起见,建议相关系数取1.7。

(4)本实验研究仅考虑不同剪跨度长度对弯曲和剪切强度相互作用的影响,且试件数量有限。为了对PECGCSW承载能力的评估作出验证和完善,今后进一步开展变截面以及不同截面形式(如T形、箱形)的波形腹板组合梁弯、剪共同作用试验研究。

《致谢》

致谢

感谢中国国家自然科学基金(编号:51308070、51408070、51378080)、国家重点基础研究发展计划项目(编号:2015CB057702)、长沙理工大学土木工程创新性项目(编号:13ZDXK04)、桥梁工程湖南省高校重点实验室开放基金项目(编号:13KA04)、山西省应用基础研究计划项目等资金支持。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Jun He, Sihao Wang, Yuqing Liu, Zhan Lyu, and Chuanxi Li declare no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号