《1.引言》

1.引言

隧道掘进机(TBM)号称是“隧道生产工厂”,欲得到最终产品,生产线上的所有部件皆需正常运转。所谓“最终产品”其实指的是开挖隧道的下一米开挖工程。TBM问世于19世纪中期,在概念上和现实中均已存在,到了20世纪50年代,TBM已成为隧道施工行业不可或缺的一部分。自问世以来,尤其是在过去20年,TBM及其性能的不断提升使得TBM成为众多总长超过1.5km隧道项目的不二之选。当然,若考虑到隧道应用或围岩条件等问题,可能会选择其他施工器械,并可能会要求使用有竞争力的开挖方法,如钻爆法和(或)顺序挖掘法(SEM),亦即新奥法(NATM),此类开挖方法主要采用部分断面掘进机。

TBM规格的选择看似简单,但已经有几个项目证明其实挑战重重[1]。困难时有发生,例如,在深埋隧道施工中,可采用盾构机,但存在风险;而在混合围岩条件下,为追求更快的掘削速度而选用敞开式TBM,却带来重大阻碍。无论如何,TBM类型和规格的选择比机器的操作与机器在隧道施工中的性能更为重要。因此,有必要了解选择各种TBM类型和相关规格的影响,这对评估TBM潜在性能至关重要。尽管TBM类型的选择对机器运行极其重要,刀盘的设计却是TBM运行中最关键的一部分(无论是何种TBM),这是因为刀盘是机器的“作用端”——刀具与岩石最开始接触的部分。

刀盘的设计需考虑以下方面:刀具类型的选择、一定隧道地质条件下的刀间距、刀盘形状和剖面轮廓、刀盘平衡、出渣效果、排渣铲斗的位置与设计、让工人通往地面的通道和专用空间、结构缝和刀盘组件问题、刀具和TBM机体之间的切削间隙。上述每一设计参数均对切削效率及刀具、刀盘、刀盘支承壳体的维护有重要意义。刀盘正常运转并保持平衡是刀盘设计需考虑的另一个问题,这有助于更好地操作机器,尤其是在混合断面条件下,更是如此。

尽管TBM的刀盘设计十分重要,但有关刀盘设计的现有文献却十分有限[2],这是因为刀盘的设计主要由TBM制造商负责,终端客户通常难以获得相关的细节信息。由于难有机会进行试验或按标准程序验证假设或得到结果,学术界对本论题兴趣缺乏。因此,想要设计不同的刀盘并在同等基础上测试以评估其现场性能或比较其设计意义有一定难度。此外,通常认为岩石开挖不具有按比例缩放性,因而采用微型刀盘来评估其性能也不具吸引力。从大范围来看,若非有极端事件发生,否则,甚少有项目会对刀盘设计进行重大改变或修改,主要是因为现场变更刀盘十分耗时,且成本高昂,因此更倾向于结构性修复和轻微修改出渣系统。

随着TBM市场在亚洲的逐步扩大,近些年已经开展了部分与本论题相关的研究。此类研究主要在中国国家重点实验室开展,土耳其和韩国也有所研究[1,3–6]。研究的重点是提高机器的施工效率,主要是为了满足提高隧道开挖速度和效率的强烈需求和压力。部分过去的研究侧重于建模,却并未讨论设计步骤[7,8],而其他研究只是单纯从机械工程角度来探讨设计,并未深入讨论岩石性质,而这一点对刀盘设计和机器的运行十分重要[9]。本文将就刀盘设计做进一步研究,并探讨硬岩TBM刀盘的基本设计原则。本文不拟对某一特定研究项目进行研讨,其内容仅是对第一作者过去20年在刀盘设计领域方面的经验的反思。

《2. 刀盘设计简要步骤》

2. 刀盘设计简要步骤

本节将概述刀盘设计的简要步骤,以便于读者了解 设计流程,并能就特定隧道地质条件下选用全新岩石 TBM或翻新旧机器对关键性设计问题进行评估。

《2.1.刀具选择》

2.1.刀具选择

在特定地质条件的项目中,刀具选择是刀盘设计流程和TBM评估的第一步。更多关于岩石切削用刀具的选择信息和指南参见Rostami的文章[10]。此外,关于各种盘形滚刀及其应用趋势的信息参见其他文献[11,12]。很多TBM采用直径为432mm(17in)的等截面(CCS)盘形滚刀,尤其是硬岩TBM,这已经成了该行业的一大趋势。但在极其坚硬和耐磨的岩石条件下也有例外,此时TBM采用直径为483mm(19in)的盘形滚刀,目的是尽可能减少刀具更换。其他例外情况包括:直径超过10.5m的TBM采用直径大于500mm(20in)的盘形滚刀[12,13]。更小的刀盘则采用更小的刀具,如采用直径为150mm、300mm和365mm的刀具。盘形滚刀尺寸选择原则如下:

(1)刀具承载能力。刀具的承载能力决定了贯入深度。一般情况下,直径为432mm和483mm的刀具的载荷能力分别是250kN和310kN。

(2)必要切削力。在同一岩石类型条件下,必要切削力随着刀具尺寸的增加而增加。

(3)刀具速度上限。刀具速度上限主要取决于轴承的最大允许转速。一般情况下,直径为432mm和483mm的盘形滚刀的速度上限分别为165m·min−1和200m·min−1。

注意:硬岩TBM刀盘的转速(按每分钟转数计)与盘形滚刀尺寸、速度上限及TBM直径呈函数关系,计算公式如下:

式中,VR或RPM为刀盘转速,r·min-1;VL为速度上限,m·min−1(根据上文所述,取决于刀具直径);DTBM为TBM直径,m。刀具尺寸越大,通常速度上限越大,适合更大的TBM。假设TBM功率足够大,则刀盘转速越大,掘进速度越大。

另一个需考虑的参数是刀尖宽度T,此参数决定了切削力F的大小,二者基本上呈线性关系(F~T)。刀尖宽度范围为12.5~25mm。刀具承载能力越大且岩石强度和耐磨性越大,则所需刀尖宽度越大。

《2.2.刀间距》

2.2.刀间距

刀盘设计的第二步是切削几何参数的选择,包括刀具的间距和刀具在剖面轮廓上的安装位置。刀间距和贯入度与切削力呈函数关系。尽管在选择切削几何参数时首先应考虑刀具的承载能力,但TBM的推力、扭矩及功率也需纳入考虑范围,以便于在设计流程快结束时验证贯入度假设是否成立。

相关文献提出了最优间距这一概念,指的是在一定贯入深度条件下,能用最小的能量实现岩石切削/开挖所需的刀间距[14]。最优间距通常采用比能(SE)来表示,SE代表开挖单位体积岩石所需的能量,典型单位包括hp·h·cyd−1(1hp=745.700W)、hp·h·t−1、kW·h·m−3或表示开挖岩石单位体积或重量的类似单位。已证明存在某一刀间距与贯入度的比值(S/P),使比能值最小。虽有报道称比能值最小时的S/P比值或是所谓的最优盘形滚刀S/P比值可低至6、高达40,但其范围通常为10~20。最优S/P比值范围与岩石类型呈函数关系,随岩石脆度的增大而增大,并随贯入度的变化而轻微变化。而在大部分情况下和实际设计中,通常选择S/P比值范围为10~20,以便于在一定贯入度条件下能实现最优间距。举例来说,若预测贯入度为5mm·r−1(通常是花岗岩的贯入度),最优间距的范围为50~100mm。但一般情况下,为免高强度硬岩出现隆起,大部分刀盘设计采用75~100mm刀间距。需注意的是,应基于线形隧道中硬度/强度最大的岩石来选择刀间距(若出现在隧道的重要节段,不可只考虑一小段护堤或侵入结构)。也可采用其他方法选择刀间距[6,14],此类方法需直接测量相关作用力并进行试验。

就砂岩和石灰岩之类的硬度较小、更易碎的岩石而言,最优间距可高达110mm。应在所选盘形滚刀几何参数(直径和刀尖宽度)及岩石物理特性的基础上认真评估切削力,以便于更为科学地确定最优间距。为此,提出了各种计算公式和模型,可在此阶段用于确定在一定条件下能实现的最大可能贯入深度。其中,“科罗拉多矿业大学(CSM)模型”是计算作用于盘形滚刀上的切削力时最常用的公式[14,15],具体如下:

式中,Ft为作用于盘形滚刀上的总作用力,N;C为常数,等于2.12;T为刀尖宽度,mm;R为刀具半径,为刀具直径的一半;σc为岩石的单轴抗压强度(UCS),MPa;σt为岩石的巴西试验间接抗拉强度(BTS),MPa;S为刀间距,mm;φ为岩石面压痕包角,计算公式为 ,其中,p为刀具贯入度,mm。

,其中,p为刀具贯入度,mm。

单独切削力可采用以下公式计算:法向力FN=FT·cosβ,滚动力FR=FTsinβ,式中,β=φ/2,切削系数/滚动系数(RC)为滚动力与法向力之比或是RC=FR/FN=tanβ。

根据上式计算出的切削力可用于计算所选盘形滚刀承载能力范围内的最大贯入度,并由此根据前述S/P比值计算刀间距。用户也可根据参考文献[16–21]采用其他公式来计算切削力。

《2.3.刀盘形状》

2.3.刀盘形状

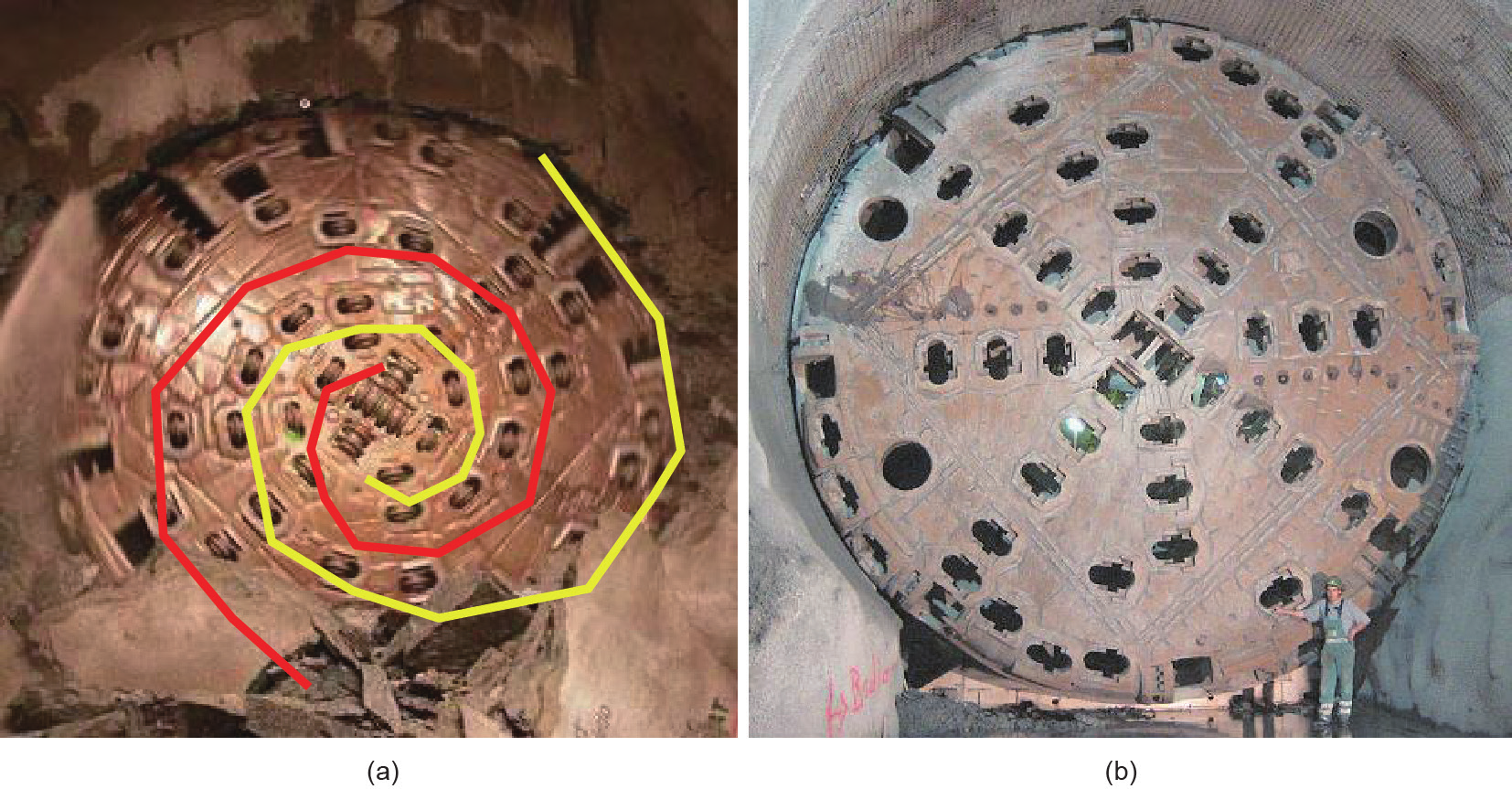

TBM刀盘有圆锥形、半球形和平面形。圆锥形和半球形刀盘已逐渐被淘汰,新型TBM主要采用平面刀盘。已证明平面刀盘(图1)[22]施工效率更高、操作更便捷、更易维护,并适合安装背装式刀具,便于在刀盘内更换刀具。刀盘端部有一定弯曲度,以便于边刀切削时与刀体和刀盘支承壳体/护盾之间有一定间隙。

《图1》

图1.带背装式刀具的平面刀盘[22]。

《2.4.刀盘剖面轮廓》

2.4.刀盘剖面轮廓

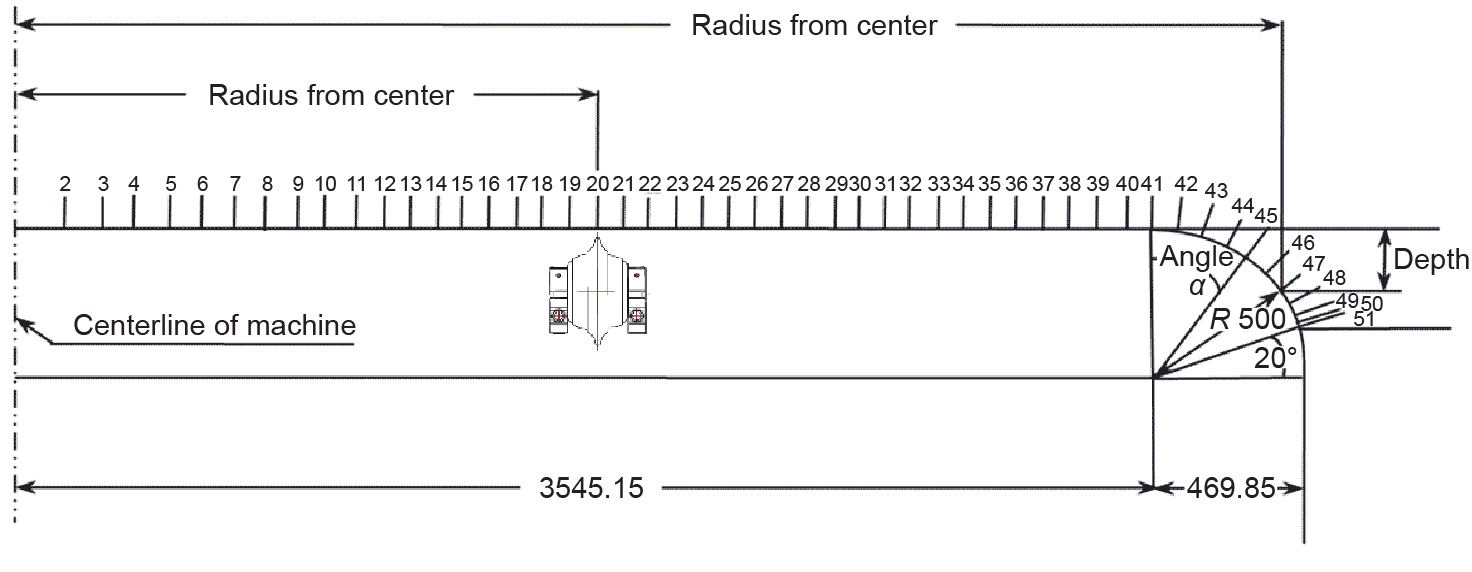

详细刀盘设计的第一步需确定刀盘剖面轮廓。刀盘剖面轮廓为刀具开挖岩石并留下压痕所在面的横截面,具体示例见图2。确定刀盘剖面轮廓是指确定刀具在半切面上的位置并量化表示。此步骤需采用笛卡儿坐标系(如X-Z坐标系,其中,Z代表隧道轴线)给出刀尖的坐标。除确定刀尖位置外,还需确定刀具方位或倾角。

《图2》

图2.平面型硬岩TBM的典型刀盘剖面轮廓(单位:mm)(美国罗宾斯公司提供)。

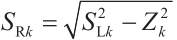

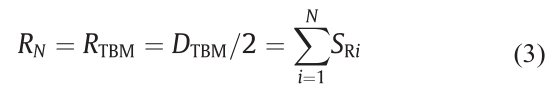

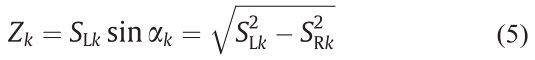

刀盘剖面轮廓设计流程最开始需从中心点布置第一把刀的位置,然后相对于前一刀具布置所有剩余刀具的位置。在此步骤中,可采用刀间距这一概念。切削间距或刀间距见前文所述,是指刀具之间的横向距离,可采用线性术语表示,表示为一把刀刀尖中心点到下一把刀刀尖中心点之间的距离。也可表示为径向上刀具之间的距离(即与中心间的距离半径)。两种间距术语之间的不同之处参见图3。在刀盘平面区域,线性间距和径向间距是相同的,SRi=SLi。但在刀盘曲面区域,径向间距SRk为线性间距SLk在通过剖面轮廓中心并垂直于TBM轴线的平面(即表平面)上的投影,因此SRk=SLkcosαk或

。刀具相对于旋转中心之间的位置为:Ri+1=Ri+SRi,…,Rk+1=Rk+SRk=Rk+SLkcosαk,最终表示为

。刀具相对于旋转中心之间的位置为:Ri+1=Ri+SRi,…,Rk+1=Rk+SRk=Rk+SLkcosαk,最终表示为

式中,SRi为刀具i和刀具i + 1之间的径向间距;SLi为刀 具i和刀具i + 1之间的线性间距;SRk为刀具k和刀具k + 1 之间的径向间距;SLk为刀具k和刀具k + 1之间的线形间 距;Ri为刀具i和中心之间的径向距离;Ri+1为刀具i + 1 和中心之间的径向距离;Zk为刀具k和参考平面之间的偏角(与沿隧道轴线的平面之间的距离);RTBM为TBM 半径;DTBM为TBM直径。

《图3》

图3.剖面轮廓示意图及线性间距与径向间距定义。

可采用以下几何方程根据倾角αk与SLk来计算Zk和SRk:

TBM直径DTBM为所有径向间距之和乘以2[见式(3)]。N为刀盘上的刀具数量,可采用多种公式来计算,但在详细刀盘设计中,N取决于刀具在剖面轮廓上的实际布置。用于计算刀具数量的部分公式如下所示:

式中,S为所选最优间距(单位为mm,其中,DTBM的单位也是mm);K为一个系数,等于边缘处的最小间距,取值范围为8~12,取决于TBM直径的大小。计算出的刀具数量可通过文献[23]验证。

角á或倾角为盘形滚刀中心线方向(即穿过刀圈的平面)与隧道轴线之间的夹角。因此,当刀具垂直于平面(即平面垂直于隧道轴线)时,á=0°,位于刀盘和平面中心的刀具通常如此。当过渡刀和边刀处开始出现曲度,剖面轮廓进入曲度时,á通常增加至65°~70°。形成倾角的目的有两重:第一是对于外边缘上的刀具,倾角使得刀体和刀具安装组件之间有一定间隙;第二是对于边缘区域的其他刀具,倾角确保刀具垂直于接触面(边缘区域剖面轮廓的弯曲部分之内)。第二重目的有利于提高刀具的使用寿命,因为实验室试验已证明:当刀具垂直于切削接触面时,作用于刀具的侧向力最小,而当刀具与切削面之间有夹角时,侧向力增加,具体见图4。

《图4》

图4.剖面轮廓示意图及倾角定义。

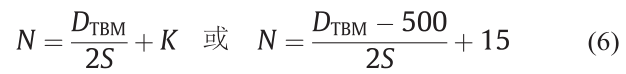

实际应用中,由于中心处空间不足,无法单独布置前四把盘形滚刀,且刀具安装组件(刀体)不允许将刀具布置成能得到期望间距的形式,因而前四把刀合成一套布置,称为“中心四刀”。图5为中心四刀布置图,以此方式布置中心四刀可得到合理间距。中心四刀的刀片间距通常是固定的,将其中一把内部刀具布置在离中心一定距离的位置,剩余刀具将自动形成一定间距,与中心之间形成半径。例如,若中心四刀之间的距离为200mm,当其中一把内部刀具布置在50mm半径位置时,第二把刀自动布置在距离中心150mm的半径位置处,即与前一把刀间隔100mm。第三把刀布置在距离中心250mm半径位置处,即与第二把刀间隔100mm。第四把刀布置在距离中心350mm半径位置处,即与第三把刀间隔100mm。以上布置考虑前四把刀和前三个刀间距。当然,在更为坚硬的岩石条件下,中心四刀的刀间距可能会减少10~15mm,即中心刀具的刀间距减少至85~90mm。

《图5》

图5.(a)示意图;(b)、(c)中心四刀布置图(美国罗宾斯公司提供)。

中心刀具还有其他布置方法:将六把刀布置在一起,但整体布置方法与上述中心四刀布置法相同,只是将中心四刀换成六把刀。其他刀具可沿剖面轮廓线按指定(最优)间距来布置,意思是在布置中心四刀后,第五把刀与中心形成大约450mm的半径(第四把刀和第五把刀间隔100mm)。考虑到刀座有一定间隙,刀具可布置在中心四刀附近区域,但不得干扰中心四刀。第六把刀和之后的刀具皆采用此方法布置。如此一来,所谓表面区域上的刀具可顺利布置到剖面轮廓上,直到过渡和边缘区域。过渡区域开始形成刀具倾角,与表面之间的偏角也逐步增加(刀尖的Z坐标)。部分新型平面刀盘的过渡区域十分狭小,因而过渡区域只布置一两把刀就开始出现曲度。

为方便边缘区域刀具的布置,当刀盘上出现曲度时,可沿此曲度以α最大值=65°~70°的角度布置刀具(参见图2中的α角)。如前文所述,平面刀盘的典型曲率半径为450~550mm,此范围给了足够曲度,刀具布置可逐渐过渡到边刀,且刀具与刀盘和刀具安装组件之间有一定切削间隙。边缘区域中的刀具沿曲度以逐渐减少的径向间距(与表面区域的径向间距相比,逐渐减少)来布置。例如,若表面区域中的径向间距(沿曲度的间距为弦)为100mm时,边缘区域的径向间距将在每次迭代中逐渐减少4~5mm(即SL(k+1)=SLk–5)。每一位置处的刀具皆应有一定倾角,以匹配接触点处的曲度(即刀具应垂直于接触点处的曲度或切线)。若沿曲度布置刀具,则径向间距减小幅度更大(因为有倾角)。

边缘区域中的刀具数量与岩石硬度和设计师想要保 护边刀的保守程度呈函数关系。除了考虑沿表面布置的 刀具会产生负载外,边刀必须穿过表面上的渣堆,这会 产生额外负载和磨损。为此,需降低边缘区域中的刀具 的间距,以减少此类刀具的负载,并降低刀具上的外来 应力。考虑到边缘区域的曲率半径(500 mm),弯曲(弧 形)部分的长度大约为

式中,LGage为边缘区域弧形部分的长度;RGage为边缘区域曲率半径;αmax为最大倾角或最后一把边刀的倾角(以弧度为单位)。

图6为给定刀盘的剖面轮廓,其上布置有近30把刀,直径约为4400mm。

其他刀具可布置在边缘区域,尤其是最靠边位置。此类刀具称为“仿形刀”,布置在最后一把刀所在位置处的剖面轮廓上,以减少最后一把刀的负载,从而确保隧道直径不会因边刀磨损而降低。硬度和耐磨性能较低的岩石所用TBM通常不会布置仿形刀,而硬度和耐磨性能较高的岩石(火成岩或花岗岩)所用TBM通常布置一把仿形刀,即最边缘位置有两把刀。对于最后2~3个位置的边刀布置,常见做法是采用刀尖更宽的刀具或是镶齿盘形滚刀,目的是保证切削直径不受影响。部分TBM也会在组件上安装一两把刀,伸出标称剖面轮廓外10~25mm(掘进直径)。此类刀具可用于单护盾或双护盾TBM的超挖作业,以免地面收敛产生干扰。当边缘滚刀上发生过度磨损时,边刀上也可设置一条泄压槽,此做法会导致隧道直径降低。在此类情况下,需设置泄压槽,以免在更换旧刀后,新边刀在最开始的几次转动中发生过载现象,或是给旧边刀预留安装位置,否则无法固定到位,尤其是背装式刀盘,更是如此。

《图6》

图6. 示例刀盘的剖面轮廓。

《2.5.刀盘上的刀具布置》

2.5.刀盘上的刀具布置

在确定刀盘剖面轮廓及刀具位置(即刀具半径和倾角)后,下一步需考虑如何将刀具沿刀盘均匀布置。沿刀盘布置刀具时需考虑刀盘在均匀开挖材料中的平衡问题,更重要的是,需平衡混合地面条件中的合力以及作用于盘形滚刀上的侧负载大小。在给定剖面轮廓条件下,若刀具聚集在刀盘上某一位置处,会产生不平衡偏心力。在此情况下,合力方向偏离刀盘中心,导致主轴承负载不均。偏心力是由各种盘形滚刀的切削力合成或叠加而成的。如果刀盘完全平衡,理想条件下其合力会平行于隧道/TBM轴线并位于中心。如果合力方向有偏移导致其偏离旋转轴,或合力方向与机器轴线之间有夹角的,刀盘会相对X和Y轴运动,这种情况不利于主轴承。图7为TBM及整体坐标系的示意图,给出了隧道/TBM轴线(Z)、刀盘平面(X-Y)、合力FZ和偏心率DE。偏心率DE定义为合力与刀盘中心之间的距离。

《图7》

图7. 合力与刀盘的相对位置示意图。(a)同中心;(b)偏心。

优秀的刀盘设计和刀具布置应避免将刀具集中布置在刀盘的任何区域,从而避免产生偏心力和力矩。图8给出了标准刀盘和将刀具集中布置在第一象限(0°~90°)的夸张刀盘示意图。

《图8》

图8. 刀具集中布置在0° ~ 90°范围的刀盘上的刀具布置图(a)及合力(夸张);(b)刀具合理、均匀布置[y值在(a)图圆圈范围外]。

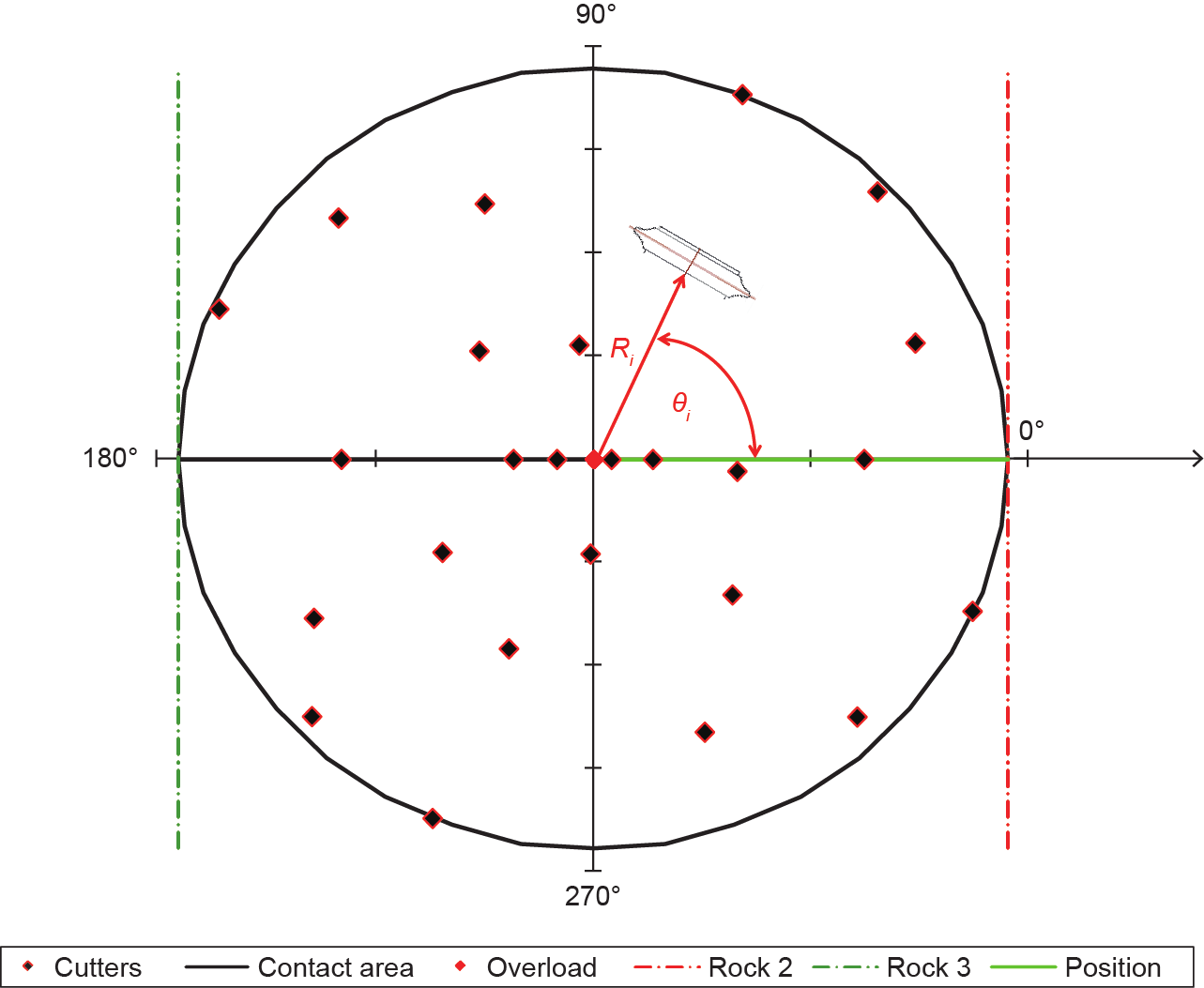

刀盘上刀具布置最便捷、最有效的方法是采用角间 距这一概念,具体指的是利用极(柱面)坐标系,通过 与中心间的距离半径及与参考线之间的夹角来布置刀 具。与中心间的距离半径由剖面轮廓决定,角度可相对 于轴(即X轴)来确定。因此,刀具的位置坐标在二维(2D)或平面上为(Ri,θi),在三维(3D)空间或柱面 坐标系上为(Ri,θi,Zi),具体见图9。在提供上述参 数的情况下,有可能开发出一套算法通过程序来确定刀具在刀盘上的布置,即可能定义为θi+1 = f(θi);例如, θi+1 = θi + θs,其中,θs为角间距。

《图9》

图9. 刀盘上刀具布置用极坐标系定义。

采用上述方法可控制刀具在刀盘上的布置。为免刀盘上刀具布置不均,设计中采用的角间距应允许刀具在刀盘上以最优方式布置[9]。采用此法的另一优势是:有可能开发出一套程序算法来帮助设计师设想刀盘设计和刀盘上刀具的各种布置形式。

刀盘设计中优秀及最优刀具布置的一般原则如下:

(1)刀具应沿刀盘均匀布置。举例来说,如果把刀盘分成q部分(图10[9]),每部分的刀具数量应保持一致。如果把刀盘分成q部分以上,每部分的刀具数量仍保持一致时,刀盘上刀具的布置更合理。当然,刀具具体布置在刀盘何处也是有限制的,后文会进行讨论。

(2)尽可能保持刀盘对称,这是合理布置刀具最便捷的方法。当刀具数量为偶数时,此方法更容易实现。就刀具i而言,刀具i+1穿过刀盘,布置在θi+1=θi+180°角位置处。

(3)在知晓情况下,最好避免将刀具布置到排渣铲斗、刀盘接缝和刀盘结构上方。

(4)了解刀盘上刀具布置所需最小空间十分重要,换句话说,需保证刀具的布置与规定形式匹配。

(5)尽管设计师尽力保持刀具布置均匀、对称,但因各种实践原因,要做到完全对称、完全均匀几乎是不可能的。为此,设计师可采用边刀来尽可能保持刀盘平衡并尽可能地减小偏心力。

《图10》

图10. 刀盘等分为q部分[9],其中数字1 ~ q代表每小部分。

根据上述指南可设计出一个刀盘或检验给定设计的平衡性。可用刀盘设计形式可分成以下三类:

(1)螺旋设计。θi~Ri表示角位置将随着半径的增加而增加†。采用此算法但利用其他所有刀具上的角间距来进行双螺旋/多螺旋设计。具体示例见双螺旋线θi+1=θi+180°和θi+2=θi+θs。

(2)辐条或星形设计。在此设计中,刀具沿径向线以等角距布置;例如,3辐条/星、4辐条/星、6辐条/星、8辐条/星……,其中,刀具分别以120°、90°、60°、45°……的位置角(相对于参考线)进行布置。

(3)随机或非对称设计。在此设计中,刀具根据空间大小来布置,没有特定形式。

† 注意:在上述任意算法中,当 θi+1= θi+ θs> 360° 时,从计算值中减去 360°,然后继续下一步设计。

图11和图12[24]给出了上述设计类型的示例。选定刀盘的设计类型后,即可确定刀具的布置形式。确定刀具的布置形式后,设计师可检查其他约束条件,如刀盘中的接缝、铲斗干扰等,并据此做适当调整。

《图11》

图11.刀盘设计和刀具布置形式示例。(a)双螺旋设计;(b)8辐条设计。

《图12》

图12.刀盘设计示例。(a)随机设计[24];(b)存在刀盘接缝的刀具布置。

需注意的是:刀盘设计和刀具布置并非如部分文献所说只是单纯的数学问题,结果可能并不对称、平衡。在此阶段,刀盘设计是一项交互影响的工作,需同时考虑铲斗数量和位置的选择与边刀位置调整,以免铲斗产生干扰,为此,可手动调整铲斗之间区域或允许空间内的刀具的角位置。此方法亦适用于刀盘接缝区域的刀具布置,在此,可将刀盘分成几份,以满足一定的尺寸要求,便于装配,便于将刀盘转移到工作井或始发隧道中,或便于将刀盘重量计入更大尺寸的TBM中[图12(b)]。

《2.6.排渣铲斗》

2.6.排渣铲斗

排渣铲斗的数量、尺寸选择与布置是刀盘设计中不可分割的一部分。在较软岩石条件下,铲斗的数量和尺寸与预计的开挖材料体积呈比例关系,并随着TBM的预计掘进速度(ROP)增大而增大,目的是保证能有效出渣,并将切削材料从盘面移除,从而避免面板腐蚀、刀具磨损、岩渣和细料堆积在仰拱中。岩渣和细料堆积会对边刀产生过度负载,从而过早损坏边刀。另一个需要注意的问题是铲斗的开口尺寸,具体由预计出渣量决定,并需保证能让一定尺寸的岩块排入溜渣槽。允许进入溜渣槽的岩块尺寸范围通常为100mm×100mm或100mm×150mm(尺寸上限);尺寸超出此范围的岩块保留在盘面上,继续用盘形滚刀破碎,主要是由面板或表面护盾将岩块留在盘面上破碎。

确定铲斗数量后,将铲斗沿刀盘均匀、对称布置;为此,铲斗角位置将定为360°/N铲斗,以确保从仰拱中铲起的岩渣量均匀。此外,某些情况下会用到不同长度的渣斗。在此情况下,较长的渣斗布置在正常渣斗之间(即每隔两三个正常渣斗布置一个较长渣斗)。极坚硬岩石条件下所用小型刀盘通常配置四个渣斗,这是最常见的做法,而中型刀盘配置6~8个,超过9m的刀盘配置12个以上。渣斗设计主要基于沿隧道硬度最小的岩层,以确保在岩料流量最大的情况下仍能有效出渣。与之相反,刀具的布置则基于沿隧道硬度最大的岩层,以确保刀间距不会过大导致切削处出现隆起。

《3.刀盘建模》

3.刀盘建模

采用刀盘上刀具布置算法的部分程序示例如下所示。刀盘建模基础和相关电子数据表的制作基础会在别处讨论[7,8,25]。为此,将采用直径为7.23m、某项目中已研究过并配有54把刀的TBM来展示各种qs值对双螺旋线布置的影响。有趣的是,尽管此设计针对双螺旋线布置,但当qs值达到一定数值时,此TBM可配置成多星形布置。在此示例中,qs从0开始变化,此变化理论上是将刀具沿同一直线排列,得到表示刀具沿刀盘布置情况的不同数值。前六把刀集中布置(位置角为0°和180°)。第7把刀开始出现刀具角位置,为90°,第8把刀穿过中心(与前一把刀相距180°),角位置为270°。其他刀具将移动qs,具体见图13。进一步检查发现,存在特定qs角间距,使得布置形式重复。

《图13》

图13. 角间距变化及其对双螺旋布置中刀盘设计的影响。对应角间距分别为:(a)qs = 0°、(b)qs = 5°、(c)qs = 20°、(d)qs = 25°、(e)qs = 40°、(f)qs = 50°、(g)qs = 45°和(h)qs = 60°。

有趣的是,当刀具布置成qs=30°、45°、60°和90°时,分别对应的是12、8、6和4辐条刀盘设计形式。图13(g)和(h)给出了生成辐条形式的45°和60°角间距示例。同样的,当qs=40°或50°时,布置形式完全均匀对称,具体参见图13。此算法允许微调刀盘设计,以得到最优布置。粗看此设计发现,有多种布置形式便于铲斗的布置,且不会干扰刀具,这便是全对称设计的优势。可将靠近过渡刀或面刀外侧附近的其中一个位置作为通往刀盘的通道或进入刀盘的检修孔。并未指定检修孔具体位置,因为检修孔可按具体情况设置在任何位置,半径为0.5~0.6m。

不同条件下采用不同刀盘布置形式会导致TBM性能有所不同,具体不同点可通过刀盘建模观察,下一节将具体讨论。同时需注意的是,由于刀盘一直在转动,当刀具以辐条形式排列时,一部分刀具可能会一起进入或退出某一特定岩层,尤其是当与不同岩石的接触面位于刀盘中心时,更是如此。这会导致刀盘上的必要作用力和扭矩发生重大变化,产生巨大合偏心力,并致使主轴承负载不匀。

《4.刀盘平衡与振动特性评估》

4.刀盘平衡与振动特性评估

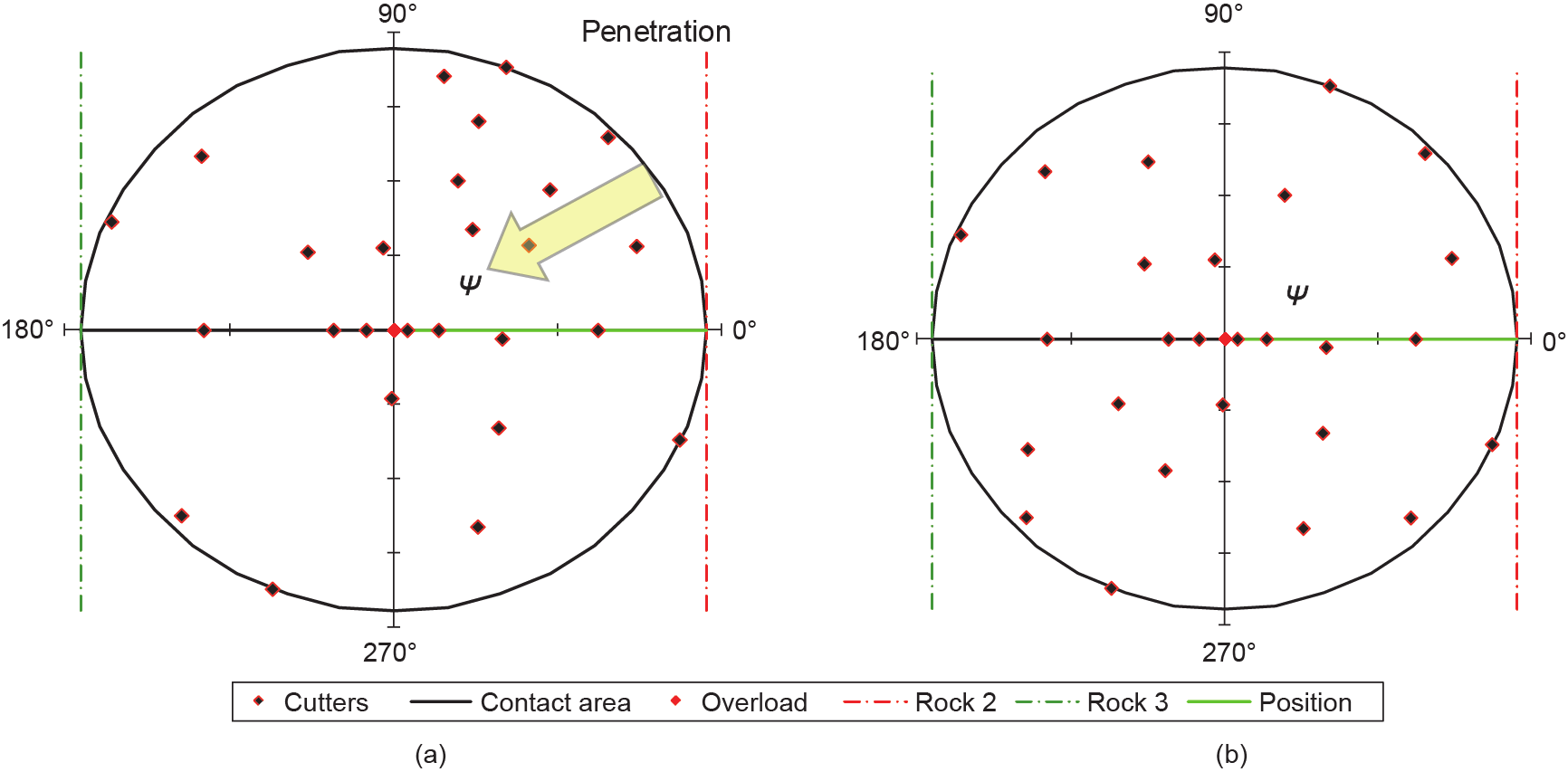

在详细分析刀盘布置时,单独分析剖面轮廓中的各刀具,考虑各单独刀具上的作用力的相互作用,以便于评估刀盘特性。在此过程中,确定切削力时应考虑刀具的空间位置(如与中心间的距离半径、与相邻刀具的间距以及真实贯入度)。此类参数用于构建柱面坐标系(R,θ,Z),然后根据此类参数计算各单独刀具的真实贯入度和切削力(FNi,FRi,FSi),并投射到通用坐标系(FXi,FYi,FZi)中。上述作用力可归纳为FZ=∑FZi、FX=∑FXi和FY=∑FYi,其中,沿Z轴的作用力之和为刀盘推力。同样的,各刀具在X、Y和Z轴上的力矩可根据FXi、FYi、FZi及相关Xi、Yi、Zi(与中心点之间的距离)来计算。Z轴上的力矩为机器扭矩。图14为直径3.8m的小型TBM刀盘图解,通过计算机程序绘制。在图14中,红色和绿色虚线代表混合地面条件下各类岩石的限值。红色标记代表过载刀具。程序允许转动刀盘,其中可采用标称旋转角ψ来移动设计用参考线。考虑到不同岩层的特性、刀具几何参数、间距、各单独刀具的真实贯入度,采用CSM模型计算切削力。提供电子数据表,以便于对单独刀具上的作用力进行更详细的评估,同时能更改刀盘设计,并观察刀盘设计对盘面上作用力分布、总作用力和力矩总和的影响。

《图14》

图14. 计算机建模的刀盘图解(单位:mm)。

在此程序中,可识别因布置形式致使刀具过载的潜在问题区域,并发出警报。虽然整体推力及计算出的对应平均刀具负载处于机器制造商规定的刀具推力限值和标称容量范围内,仍有可能发生刀具过载现象。在此模型中,计算出切削力,对作用力进行全矢量分析,确定偏心力和力矩大小。此建模系统中,也可相对盘面中参考线转动刀盘,并提供动力工具以优化刀盘设计。此模型可通过更改ψ值实现刀盘转动,并记录计算出的刀盘推力、偏心力与力矩。

当偏心力(FX和FY)为零且唯一合力和力矩与Z轴或隧道/机器轴线在一条直线上时,刀盘设计达到最优理想状态。这种情况对主轴承和刀盘支承壳体最有利,刀盘能顺利运转,并更有利于线形控制。但这只是一种理想情况,现实中,由于各种因素的影响,多少会有偏心力。影响因素包括表面上不同类型岩石的性质、接缝和沉降物、盘形滚刀不同程度的磨损、岩渣在仰拱中堆积等。但平衡良好的刀盘布置却能最大化减少此类问题的发生,更有利于主轴承运转,并提高刀具使用寿命。主轴承的设计通常将总标称推力的10%~15%作为偏心力。

在此阶段,可将刀具均匀布置在刀盘上,以尽量降低偏心力,从而实现刀盘平衡;通常通过刀盘对称布置实现刀盘平衡。为此,在刀盘模拟中,可对边刀位置进行微调,以便于在受到排渣铲斗或刀盘接缝干扰时刀盘能保持平衡。在详细刀盘建模中,允许客观评估各种设计及刀盘布置形式,并可对给定地质条件下不同设计进行定量比较。尽管刀具布置均匀、平衡良好的刀盘上作用力变化最小,但在混合地面条件下作用力和力矩可能会发生重大变化。刀盘建模的主要优势在于:通过建模,可模拟混合地面条件,在此条件下,表面存在不同材料(软岩、硬岩或岩石与断层泥等)。单独刀具编程中,可计算各类岩石中的切削力,并向设计师提供表面各部分中的实际作用力。当表面在中心处两个岩层中间断开时(强度差最大),对比最强烈。在此情况下,偏心力和力矩的分力达到最大值,具体见图15和图16。有必要精确计算和量化上述参数,以便于评估主轴承受力不平衡的可能性。主轴承受力不平衡会对主轴承和刀盘产生重大伤害。

根据下列图示可知,刀具布置会影响偏心力和力矩的大小,尤其是在切削表面上不同材料时。现实中,由于岩性差异、接缝或接缝组位置差异、岩石强度变化、方向性质、各向异性等原因,表面上材料存在差异是很常见的。图15和图16对比了刀具均匀布置对偏心力和力矩的影响,甚至是在完全对称的刀盘设计中的影响。偏心力和力矩(在X和Y轴方向)较低时,刀盘和主轴承负载条件更佳。因此,通过对比作用力和力矩大小,可定量评估各种设计的性能。

《图15》

图15.混合地面条件下(两类岩石从断面中间断开),直径为7.23m的TBM,以qs=60°角间距布置的(a)刀具布置图,以qs=60°布置形式的(b)偏心力和(c)力矩变化示例。1lb=0.453592kg;1ft·lb=1.3549N·m;MX:X轴上的力矩;MY:Y轴上的力矩;MZ:Z轴上的力矩。

《图16》

图16.混合地面条件下(两类岩石从断面中间断开),直径为7.23m的TBM,以qs=40°角间距布置的(a)刀具布置图,以qs=40°布置形式的(b)偏心力和(c)力矩变化示例。

《5.结论》

5.结论

本文对硬岩TBM刀盘设计中涉及的主要概念做了概述,按步骤详述了最优刀盘设计的通用方法,展示了分设计形式并通过各种示例展示其含义。需注意的是:无论采用何种设计,刀盘都会产生不平衡力和力矩,但均匀布置刀具可将偏心力和偏心力矩降到最低。刀盘最优设计可降低轴承的偏心负载,降低刀具上的侧向力并提高机器的性能。此外,刀盘最优设计还可降低刀具、刀盘和驱动系统的维护要求。刀盘保持平衡极为重要,可采用计算机模型来优化设计。在计算机模型中,可变更设计,评估作用于刀盘上的力与力矩。此类模型可模拟各种切削场景及其对力、力矩、动力和刀具负载的影响,也可用于比较特定工况下采用的各种刀盘设计形式,并确定可能需要修改的地方。另外,此类模型可计算作用于单独刀具上的预计作用力,并检验各种条件下作用于整个刀盘或主轴承上的力与力矩。设计精巧的刀盘可提高机器性能(主要是提高掘进速度),降低刀具和刀盘的维护要求并提高机器利用率。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Jamal Rostami and Soo-Ho Chang declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号