《1.引言》

1.引言

针铁矿渣(以下简称针铁矿)是电解锌过程中产生的废渣。针铁矿主要由水合氧化铁构成,锌(Zn)含量为5%~10%,还包含微量其他有用金属。由于其锌含量用于炼铁太高,同时对于通过现有技术回收锌利润太低,因此目前主要将其堆存在电解厂附近的污水池里,未对针铁矿进行回收利用[1]。但填埋针铁矿会在经济和环境方面产生一些弊端。经济方面的弊端表现为填埋成本高,而且损失了针铁矿中所含的锌等金属。环境方面的弊端表现为填埋未经处理的针铁矿时可能发生危险物质的浸出[2,3]。

研究者对多种针铁矿处理方法的技术和经济可行性进行了研究。Piga等[4]采用多种热处理方法对针铁矿进行处理,得到了锌含量较高的产物。然而,得到的产物由于铁(Fe)锌分离效率不高,仍然难以工业应用。Pelino等[5]评估了从针铁矿中回收锌和铅(Pb)以及用金属含量很低的废渣生产微晶玻璃的可能性。该研究表明,用蒸馏水洗涤法回收锌和铅在技术上是可行的,但工业应用的经济性不可行;然而,将无锌、铅的废渣制备微晶玻璃可能具有光明前景。

总之,针铁矿的可持续性综合利用仍是一项严峻的挑战。目前,各种工业研究方法都在寻找技术和经济上均可行的解决方案,一者回收各种有用金属,二者通过加工针铁矿得到可实现稳定化的副产物。

此背景下,佛兰德政府推出的战略材料计划(strategic initiative materials,SIM)项目MaRes(用固体和液体工业废渣生产的材料)旨在推动从固体工业废渣中提取金属并对残余物质进行资源再利用的新技术。该项目有助于加强比利时北部佛兰德斯高等院校与金属冶炼企业之间的合作。通过校企合作,研究出了一种接近零废物的方法来实现针铁矿的可持续管理。这种接近零废物的方法结合了两种既有工艺:等离子体气化和无机聚合。

等离子体气化法是用等离子体源加热废渣,等离子体源不仅向废渣提供热,而且使其混合。废渣中的一些金属发生气化,随烟气离开系统,随后气化的金属以金属氧化物粉末的形式沉淀。该粉末代替来自于天然锌铅矿的金属精矿,在金属冶炼厂里进行回收。气化过程的残余物为几乎无金属的气化渣,可以进行多种应用[6–8]。

无机聚合法将是废渣与碱性硅酸盐混合在一起,生成不含碳的骨架状高强度聚合物材料[9,10],该方法可处理钙含量低的工业废渣。生成的无机聚合物与传统普通硅酸盐水泥(OPC)混凝土相比,碳排放量很少[11–14]。

将等离子体气化和无机聚合法应用于针铁矿会带来许多技术和环境问题。虽然当前发展状况表明等离子体气化技术对处理废渣具有光明前景,但尚未从根本上解释等离子体与固相、液相、气相废渣之间的相互作用,而这是提高产品纯度需要解决的问题。此外,关于无机聚合的大部分研究工作涉及传统铝(Al)-硅(Si)基体系,而针铁矿是铁-硅基废渣。新型无机聚合物所需要的配合比设计、危险化合物的潜在浸出和无机聚合物的物理性质等根本问题也需要进一步研究。

除技术挑战外,该接近零废物的针铁矿处理方法能否成功还取决于其环境可接受性。虽然等离子体气化技术可避免填埋,并可以回收有用金属和生产低碳建筑材料,但等离子体气化成无机聚合物的能耗高,需要使用化学药剂并产生额外的运输成本。因此,需要进一步评价该方法的环境影响问题。

与试图解决上述技术问题的研究一样,MaRes项目着重解决针铁矿价值化利用全过程的最终环境影响问题。环境影响评价采用生命周期评价法(LCA)。LCA法为估算产品生命周期的环境影响提供了框架,目前广泛应用于评估废物处置产生的替代产物[15,16]。

本文将比较处置针铁矿制备无机聚合物(GIP)对环境的影响与目前市场上制备传统OPC混凝土对环境的影响。

LCA法分析结果有助于我们比较等离子气化法制备无机聚合物,并回收有价金属、避免填埋,以及替代OPC的环境效益。最后,LCA还有助于识别推荐方法的主要环境问题,从而系统认识整个处理系统的可持续性。

《2.方法论》

2.方法论

LCA法是一种用于评估产品、工艺或系统在其整个生命周期中的环境影响和环境效益的方法。根据ISO 14040:2006 [17]的定义,LCA法具体包括四大步骤:① 定义研究目标、范围和系统边界;②建立生命周期清单(LCI); ③影响评价;④解释和结果分析。

《2.1.目标、范围和系统边界》

2.1.目标、范围和系统边界

LCA法的研究目标是比较两种保温用等效砌块的环境影响和效益:①通过对针铁矿进行气化和无机聚合处理得到的GIP砌块;②用OPC制成的蒸压加气混凝土砌块(OP-Caer)。系统边界与功能单位(FU)介绍如下。

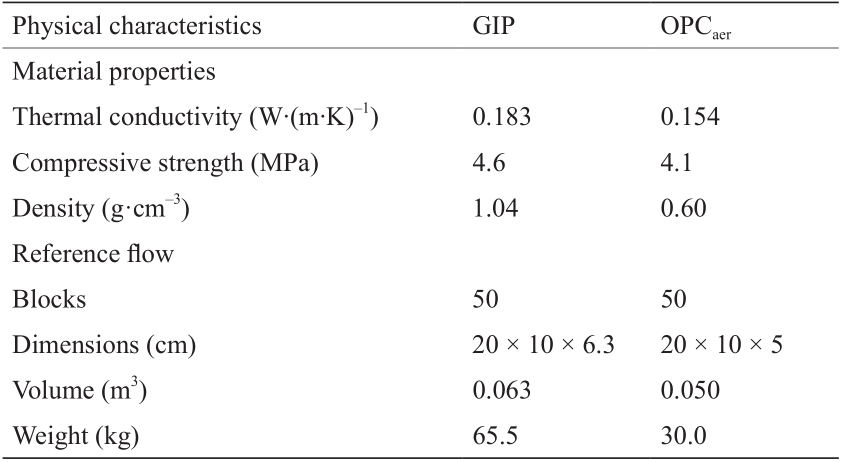

在目标和范围定义阶段,关键是定义研究的系统边界和FU。FU代表产品实现某种功能的能力,为所有输入和输出提供了基准。使用LCA法比较不同产品时,必须定义一个统一的FU,以确保各分析对象之间的可比性。本文提出的案例中,比较对象为两种保温砌块。因此,FU可定义为材料对1 m2表面进行保温的能力。每种材料提供该 FU所需的质量称为基准流。表1给出了GIP和OPCaer的物理性质,根据表1可知,GIP的密度更大,热导率也更高。

《表1 》

表1 GIP 与OPCaer的物理性质

假定1 m2表面均由50个砌块组成,每个砌块的尺寸为20 cm×10 cm。从表1可知,GIP热导率为0.183 W∙m–1∙K–1,比OPC的热导率0.154 W∙m–1∙K–1高。由于GIP和OPC 的热导率必须相同,所以GIP砌块的厚度必须大于OPCaer 的厚度。因此,假设OPCaer砌块的厚度为5 cm,则GIP砌块的厚度应为6.3 cm才能满足隔热要求。每种情形的基准流可定义为:①生产50个OPCaer砌块(20 cm×10 cm× 5 cm)和生产50个GIP砌块(20 cm×10 cm×6.3 cm)。

系统边界对分析中所包含的过程进行定义。对于FU,系统边界需要保持一致,并确保各种情形之间的可比性。图1显示了两种产品考虑的系统边界。对于GIP,填埋针铁矿与天然铅锌矿开采和运输视为可避免的影响。因此,将其记为回收过程的得分(负值)。本研究采用的方法为“摇篮到大门”(cradle-to-gate)分析法,仅考虑生产阶段。

《图1》

图1. 考虑的GIP和OPCaer系统边界。AA:碱性活化剂。

《2.2.LCI》

2.2.LCI

LCI法分阶段估算资源的消耗量以及由产品生命周期引起的或归因于产品生命周期的废物流量和排放量[16]。因此,LCI法根据选择的FU建立输入和输出清单,作为环境影响计算的依据。本研究使用的数据来自MaRes项目的实际工业应用和实验室工作,还融合了之前的研究数据。具体来说,数据来自一家国际锌和多金属生产商的实际工业过程,该生产商在挪威有一座等离子体气化厂,在比利时有一座金属冶炼厂。

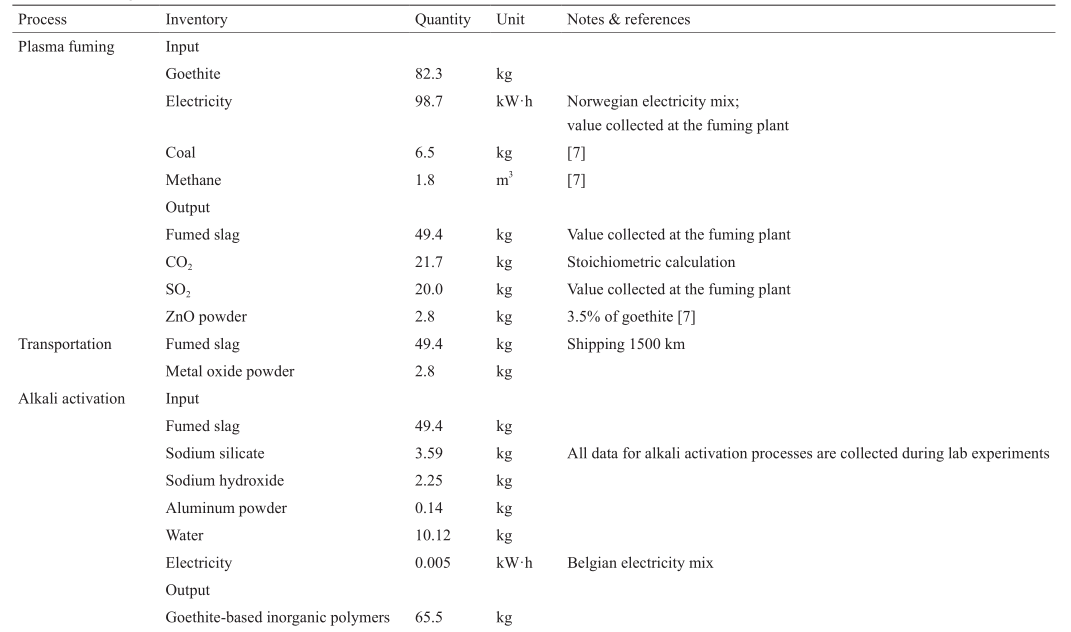

2.2.1.GIP

本研究所用的针铁矿是挪威一家锌冶炼厂产生的废渣。针铁矿在同一区域的一座气化厂进行气化处理。气化过程有4个输出:废气、金属氧化物粉末、气化渣和冰铜。本研究中,LCI不考虑冰铜,因为针铁矿气化过程中产生的冰铜数量很小。金属氧化物粉末和气化渣则运往比利时,金属氧化物粉末在金属冶炼厂以金属精矿形式进行回收,而气化渣经加工产生新的无机聚合物。表2汇总了生产65.5 kg GIP的清单。所有背景过程(指材料和能源输入)均用ecoinvent数据库v3建模。下文进一步详细介绍开发了GIP生产工艺时采用的主要假设条件。

《表2》

表2 生产65.5 kg GIP的清单

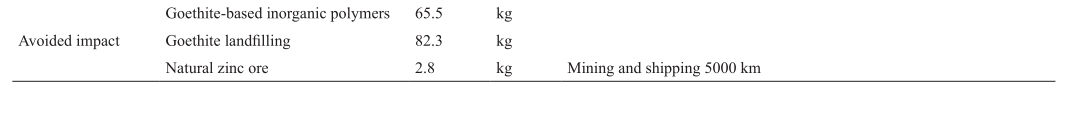

(1)针铁矿。本研究从各种样本中选择的针铁矿是挪威一座电解冶炼厂炼锌过程产生的泥状残渣,该冶炼厂每年产生80 000 t针铁矿。针铁矿的化学成分如表3所示。

《表3》

表3 炼锌产生的针铁矿成分

生产GIP避免了针铁矿的填埋。因此,避免针铁矿填埋可被视为GIP生产的得分,记为负值。针铁矿填埋清单指Doka[18]描述的ecoinvent模块。

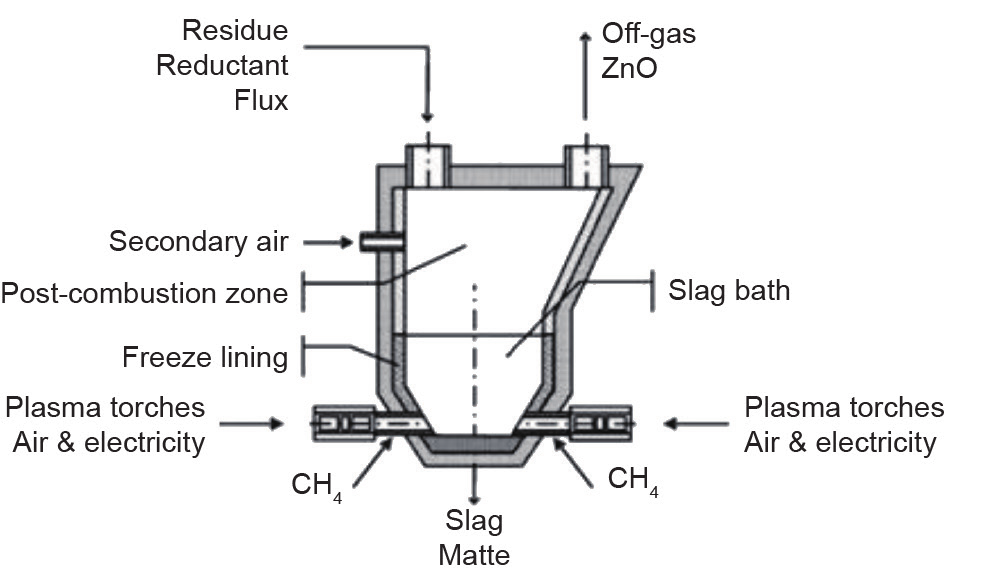

(2)等离子体气化法。等离子体气化厂配备两台等离子体,总共可气化的废渣量高达2000 kg。Verscheure等[7]描述的水下等离子体工艺如图2所示。电炉进料为预拌针铁矿,预拌针铁矿形成液态渣。等离子体向液态渣中供热并实现良好的混合,从而将外部空气转化成等离子气体。工作温度范围为1150~1300℃[19]。然后将等离子气体与甲烷(CH4)混合,以降低氧气(O2)的分压。电炉内,向液态渣中注入等离子气/CH4混合物和岩煤,岩煤通过与一级和二级空气燃烧成为热源,并生成一氧化碳(CO)作为还原剂[8]。在氧气低分压和高温作用下,通过还原生成挥发性金属锌氧化物。由于涉及的化学物质种类繁多,气化过程中发生的反应多且复杂[20]。然而,导致锌气化的化学反应可归纳为[19]:

《图2》

图2. 水下等离子体气化[7]。

两种反应均为强烈的吸热反应。因此煤的燃烧也为反应提供部分热量。上述还原反应使挥发性锌随废气从电炉排出。针铁矿中的其他挥发金属(如铅、铟、锗)也会发生同样的还原反应。

上述反应表明煤是决定锌气化效率的因素之一。因此,煤的用量通常比锌等金属还原反应所需的化学当量多。这样多余的煤可以与废渣中的氧化铁和其他金属氧化物发生反应,生成含硫金属冰铜,在气化过程结束时单独收集。根据在气化厂直接收集的数据,生成的冰铜数量可达针铁矿的4%。冰铜可通过进一步加工回收部分金属[铜(Cu)、镍(Ni)等]。然而,冰铜的回收不在MaRes项目范围内,这一领域的文献数据也是缺失的。因此,鉴于反应的复杂性和信息的缺失,本文提出的环境分析仅聚焦气化渣,不考虑生成的冰铜。虽然可将这一点视为本研究的局限,但生成的冰铜对分析结果不会有大的影响。

烟灰中的气化金属与二级空气接触,挥发金属再次氧化并以氧化粉末的形式沉淀。该粉末含各种金属氧化物,其成分与当今金属冶炼厂常用的天然锌精矿一样。金属汽化后,残渣中的金属浓度大大降低[7]。

气化过程输入为针铁矿,电能与与作为还原剂的CH4和煤。挪威的电能结构为水电占96.8%、天然气占2%和风电占1.2%[21]。气化过程的输出为废气、几乎无金属的气化渣和金属氧化物粉末。废气主要由二氧化碳(CO2)和二氧化硫(SO2)组成;CO2产生于氧化锌(ZnO)等金属氧化物的还原过程,SO2来自针铁矿和煤中的硫。

假设煤的含碳量为90%,且所有碳最终均以CO2形式排放,对随废气排入大气的CO2量进行化学计算。随废气排放的SO2量是在气化厂直接测得的数据。

气化渣经收集后进一步在无机聚合过程中进行处理。气化渣和金属氧化物粉末均用卡车运至比利时进行处理。气化渣和金属氧化物粉末的平均运距按1500 km考虑。金属氧化物粉末主要含ZnO,氧化铅(PbO)含量较低,可在铅锌冶炼厂等进行回收,从而代替通过采矿得到的天然锌精矿。因此,从采矿中避免产生等量的锌精矿,作为气化过程中的信用值(负值)。使用Classen等描述的ecoinvent模块模拟避免开采天然锌矿石[22]。本文考虑的金属冶炼厂位于比利时,属于同一家锌金属国际生产商。当前该金属冶炼厂使用的大部分天然锌矿在澳大利亚和南、北美洲进行开采,然后运到比利时。假设本项目可避免天然锌矿的平均运输量为5000 km。

(3)无机聚合物。气化渣进入无机聚合工序后,与碱性活化剂溶液(气化渣与活化剂溶液的比值为3.04)混合。该活化剂含两种常用的碱(AA)——氢氧化钠和硅酸钠,按14.11%(质量分数,下同)氧化钠、22.49%二氧化硅、

63.4%水的比例混合成溶液。混合后再加入0.05%的铝粉作为发泡剂。由于气化渣在这一过程中不会完全溶解,所以气化渣还可作为骨料,因此,不另外添加骨料。在60℃下进行24 h蒸汽养护。耗电量指混合过程消耗的电能与生产最终蒸养产品使用的电能。总耗电量参考2017年比利时电力结构,即核电46.4%、天然气26.5%、煤6.1%、生物燃料4.9%、风电4%、太阳能2.1%和其他能源10%[23]。

如引言中所述,目前正在优化气化过程中AA的使用量,以最大限度降低铁-硅基废渣无机聚合过程中有害金属浸出的风险[24,25]。开展最优工艺条件的实验室实验后,确定无机聚合过程清单数据。理论上,等离子体气化可去除气化渣中的大量金属。本研究假定产生的无机聚合物不发生严重浸出。

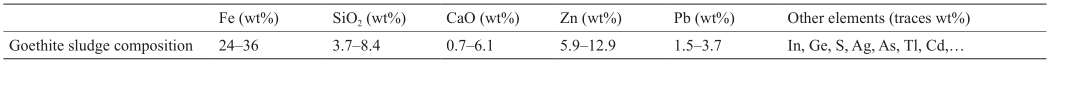

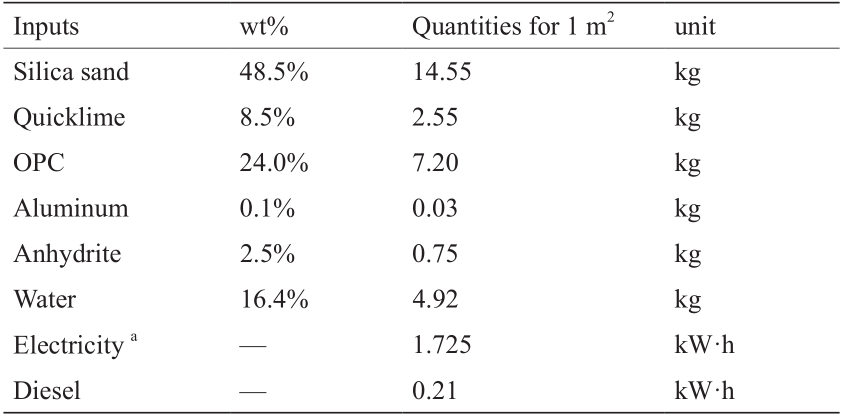

2.2.2.用OPC制成的蒸压加气混凝土

生产这种混凝土时,首先将建筑砂与黏合剂(生石灰和普通硅酸盐水泥)与水混合成浆体,浆体入模前,加入发泡剂(铝粉)。铝与碱水发生反应产生氢气,氢气产生气孔,降低了材料的热导率。关于普通硅酸盐水泥蒸养加气混凝土(OPCaer)生产过程更加详细的描述可在之前的文献中找到[26,27]。表4[27]给出了本研究采用OPCaer生产蒸压加气混凝土的清单。各输入假定数量参考Kellemberg的研究[27]。使用ecoinvent数据库建立了背景过程(即材料和能源输入)清单的模型。耗电量参考2017年比利时的电力结构[23]。

《表4 》

表4 用OPC制成的蒸压加气混凝土输入/输出(基准流= 30 kg)[27]

a Belgian electricity mix [23].

《2.3.生命周期影响评价》

2.3.生命周期影响评价

生命周期影响评价(LCIA)阶段将各个生命周期影响数据转换为对应的环境影响因子。LCIA分析通常采用两种不同的方式:以问题为导向的(中点)方式和以损害为导向的(端点)方式。中点分析评价每个过程在各环境影响类别中如何产生影响,而端点分析将中点影响转换为三种端点损害:人类健康、生态系统和资源。根据Benetto等[28]的解释,通过中点分析可对一种产品的环境影响进行可靠的评估。然而,比较两种产品时,中点分析结果的可比性不高,因为环境影响类别的计算单位不同,无法求和。端点分析将中点分析结果聚合成三个端点指标。虽然这样有利于不同产品之间的比较,但由于涉及合成过程,分析结果的不确定性也随之增加。因此,要得到可靠、可比的结果,中点和端点分析结果均应呈现出来。本研究使用GaBi软件建立LCIA模型。在LCIA分析阶段使用ReCiPe 1.08计算方法。ReCiPe 1.08作为LCIA最常用的一种计算方法,既包含中点法,又包含端点法,通过该方法得到的特征因子可靠性高,不确定性低[29]。Recipe 1.08详细描述了Goedkoop[30]的研究成果。

《3.结果》

3.结果

《3.1.结果描述》

3.1.结果描述

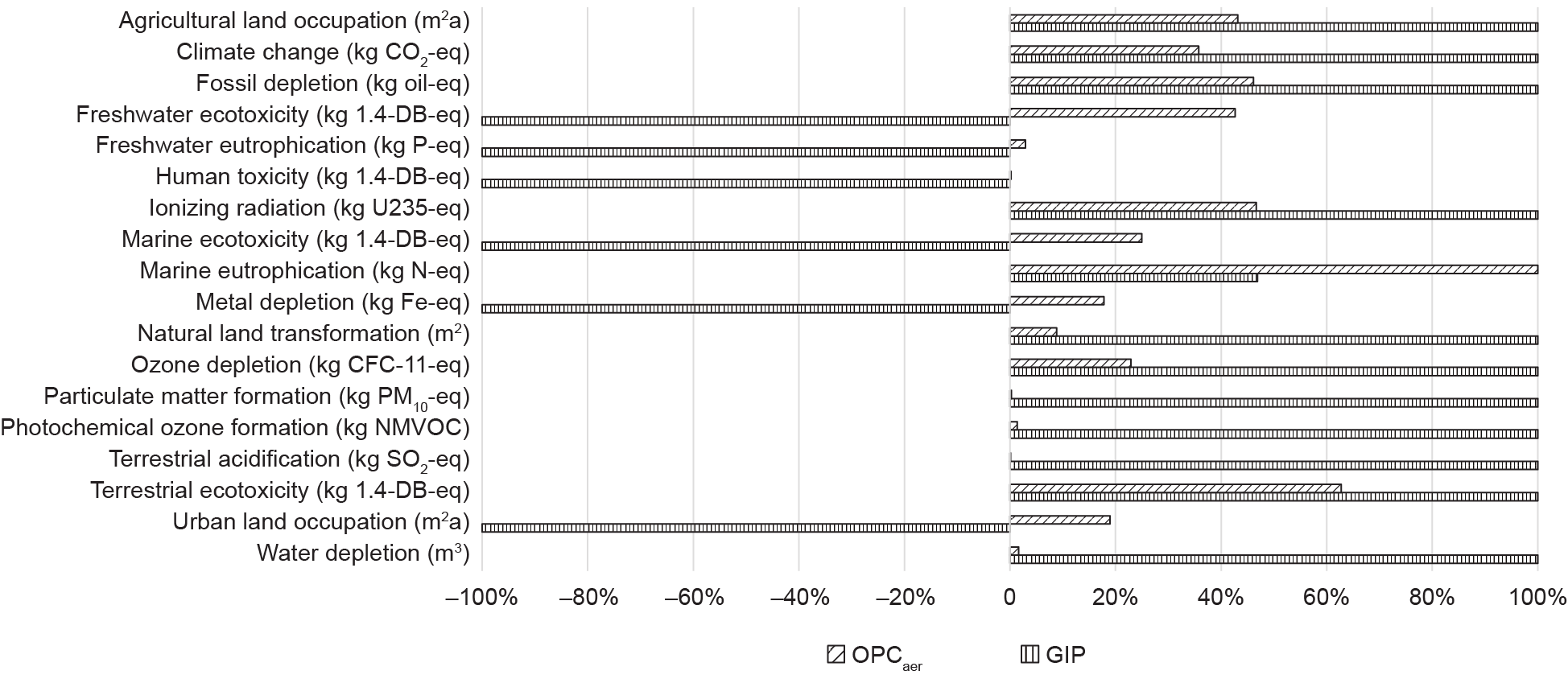

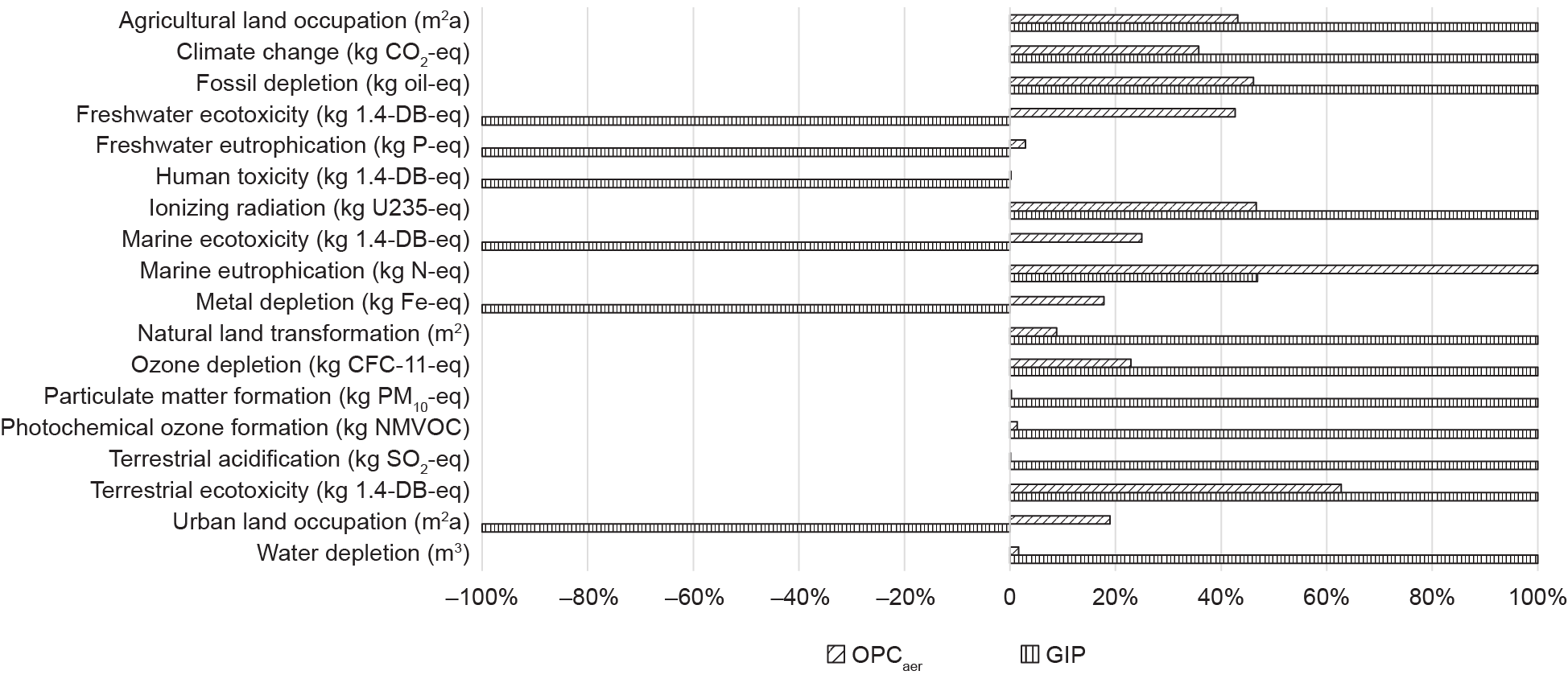

用中点法估算的GIP和OPCaer环境影响如图3和表5所示。各类别的计量单位不一样,为了便于比较GIP和OP-Caer的环境影响,图3显示了两种产品的相对影响。正值表示诱发的影响,而负值表示得以避免的影响。

《图3》

图3. GIP 和OPCaer LCIA中点分析结果。CFC-11 :三氯氟甲烷;NMVOC:非甲烷挥发性有机物;1.4-DB:1.4 kg二氯苯。

《表5》

表5 LCIA中点分析结果

从表5可以看出,生产GIP所排放的CO2-eq为35 kg,比生产OPCaer的排放量高2.8倍。同时,在淡水生态毒性和富营养化等类别中,GIP的最终值是负数,表示得以避免的影响(即针铁矿填埋和锌矿生产)大于诱发造成的影响。在许多其他类别(如对人类的毒性、海洋生态毒性、金属损耗、城市土地占用等),GIP的环境影响为负值。此外,相比于OPCaer,GIP在海洋富营养化方面的影响较小,而在农业土地占用、化石消耗、电离辐射、自然土地改造、臭氧消耗、颗粒物形成、光化学氧化剂形成、土壤酸化、土壤生态毒性和水消耗方面的影响较大。

中点分析结果详细描述了生产GIP和OPCaer所造成的直接影响。然而,图3和表5中的结果对确定这两种建材之间环境影响此消彼长的关系没有帮助。因此,可采用端点聚合法来确定哪种建材的环境效益最好。

采用ReCiPe端点法合并所有中点指标计算并确定损害评价的三个端点指标:人类健康、生态系统和资源。GIP与OPCaer的损害比较评价如图4所示。与GIP相比,OPCaer在所有类别中的影响均较低,人类健康影响为–91%,生态系统影响为–75%,资源影响为–27%。

《图4》

图4. GIP 和OPCaer LCIA端点分析结果。DALY:伤残调整生命年。

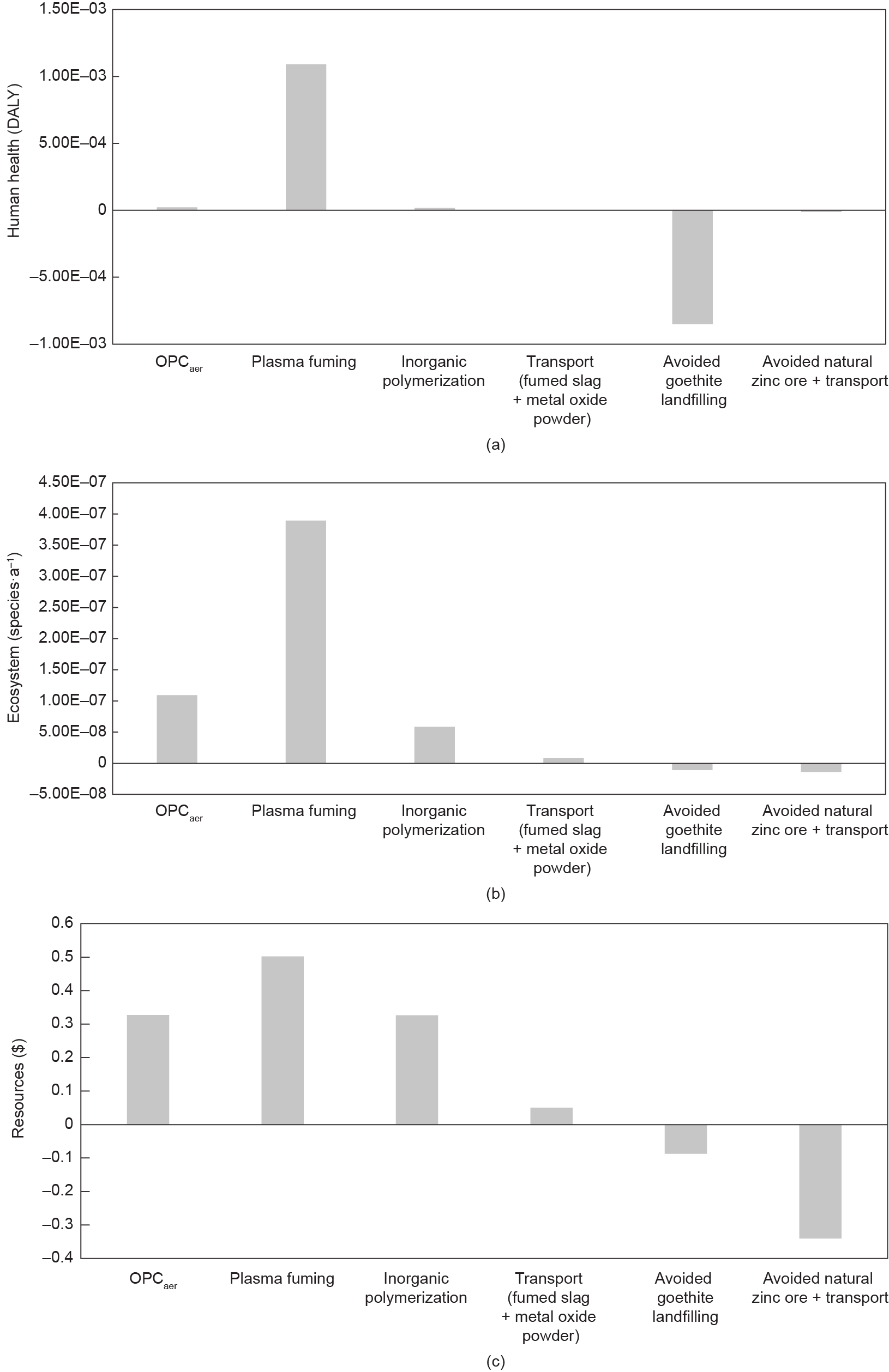

最后,需要评价每个过程对最终结果的贡献程度,以识别可能存在的环境问题。图5和表6显示了每个过程对最终端点分析结果的贡献程度。图5中,左侧第一根柱代表OPCaer的总贡献,右侧的其他柱则代表GIP每个过程对最终影响的贡献。

《图5》

图5. LCIA端点分析结果与各过程对(a)人类健康(DALY)、(b)生态系统(物种·a–1)和(c)资源($)的贡献。GIP的最终影响为每个过程的贡献之和。

《表6》

表6 端点分析结果过程贡献分析

人类健康、生态系统、资源三大端点损害中,等离子体气化造成的影响最大(1.09×10–3 DALY、3.89×10–7物种·a–1、$0.502)。考虑对人类健康和生态系统的损害,其影响主要来自电力生产和气化过程中的直接排放物(CO2和SO2)。等离子体气化对资源的损害主要来自电力和煤。碱活化对人类健康的损害主要来自氢氧化钠(8.69×10–6 DALY),而对生态系统(2.82×10–8物种·a–1)和资源($0.1648)的损害主要来自硅酸钠。

在损害人类健康方面,避免针铁矿填埋的影响较高(–8.51×10–4DALY),而得以避免的天然锌矿开采和运输对资源损害的贡献为负值($–0.3404)。然而,两种情况下得以避免的影响均不能抵消等离子体气化和无机聚合物造成的影响,GIP结果中各端点损害最终值均为正值(图5)。尽管假定运距较大(从挪威至比利时1500 km),气化渣和金属氧化物粉末的运输对人类健康(1%)、生态系统(2%)、资源(11%)的影响较小。最后,得以避免的天然锌矿开采及从澳大利亚至比利时(5000 km)的运输对人类健康(–5%)和生态系统(–3%)的影响较小,大大降低了资源损害的最终结果(–75%)。

《3.2.结果解释》

3.2.结果解释

上述LCA分析结果凸显出通过等离子体气化生产无机聚合GIP时针铁矿价值化利用的优点和环境问题。中点分析结果表明,在某些中点类别中,由于避免了针铁矿填埋和天然锌矿开采及运输的影响,GIP生产过程比等效OPCaer生产的影响小。然而,在其他中点类别中,针铁矿稳定化的影响比等效OPCaer生产的影响大。端点分析结果表明,电能和直接排放物(CO2和SO2)是GIP生产过程的主要环境问题。

虽然等离子体气化使用的电力结构几乎无化石燃料(参考挪威电力结构,水电占96.8%),但等离子体气化法的电耗是GIP最终影响的主要贡献因素之一。因此,电能代表整个价值化利用过程的突出环境问题,特别是使用不太环保的电源时更是如此。此外,另外一个主要环境问题是直接排放物CO2和SO2,这两种直接排放物即使低于法定阈值,对GIP生产最终影响的贡献也很大。得以避免的针铁矿填埋和天然锌矿开采及运输降低了GIP生产过程的整体影响,但无法抵消等离子体气化和无机聚合过程造成的影响。

考虑到等离子体气化法不可避免地需要热能,并排放本文提到的使GIP具有特定胶结特性而需要的大量气化渣。因此,大量使用气化渣使GIP的环境危害变大。需要说明的是,OPCaer是仅含24%(质量分数)黏合剂(普通硅酸盐水泥)的传统材料,而本文分析的GIP则代表处于发展初期的新产品,含75%(质量分数)的气化渣作为活性黏合剂。鉴于OPC和气化渣是OPCaer和GIP最终环境影响的主要贡献因素,使气化渣含量降至OPCaer中OPC的含量可消除这两种材料对环境影响的差异。

总而言之:①使用清洁电能,②提高能效,③提高气化气体排放控制效果和④通过提高无机聚合过程的效率、减少气化渣的使用是实现针铁矿可持续稳定化的关键要素。

《4.结论与未来前景》

4.结论与未来前景

电解法生产锌过程中产生的工业废渣——针铁矿目前主要填埋于受控的填埋场中。然而,由于储存成本高,重金属浸出风险大,采用该方法处理针铁矿具有一些经济和环境方面的弊端。虽然针铁矿含有大量有用金属,但目前的技术无法实现低成本提取。因此,各工业部门目前正在寻找针铁矿回收利用新技术。本文从可持续性发展角度分析处置针铁矿新方法的环境影响因素,旨在生产可作为建材的GIP。具体地说,分析了用GIP制成的保温混凝土砌块的环境影响,并与目前市售等效OPCaer保温砌块的环境影响进行了比较。采用LCA方法论,利用ReCiPe 1.08中点和端点影响计算方法评估这两种产品的环境影响。比较ReCiPe中点环境影响结果可知,相较于等效OPCaer,生产GIP在部分类别中的环境影响更大,比全球变暖的影响高2.8倍。同时,生产GIP在许多其他中点类别中为负值,表示得以避免针铁矿填埋和天然锌矿开采生产GIP的环境影响高于生产OPCaer造成的影响。三大端点损害指标确认了GIP环境影响的关键因素。OPCaer的所有端点指标均较低:人类健康(–91%)、生态系统(–75%)、资源(–27%)。

LCA还有助于确定生产系统中的环境问题。对GIP生产中每个过程的结果进行分析后发现,离子体气化厂的耗电和直接排放气体,成为三大端点指标的主要贡献因素。无机聚合过程中使用AA也是三大端点指标的重要贡献因素。气化渣和金属氧化物粉末的运输对GIP最终环境的负面影响不大,而得以避免的天然锌矿运输对针铁矿回收利用具有重要的正面环境影响,特别是在端点指标资源方面。

GIP和OPCaer生命周期影响的比较表明,本文提出的针铁矿回收方法的潜在环境效益主要在于避免了针铁矿填埋及天然锌矿生产和运输的影响。然而,这些得以避免的影响无法抵消针铁矿气化和制备无机聚合物的环境成本,在一些类别中远大于传统OPCaer的影响。总而言之,本文首次分析了针铁矿回收利用过程中的环境问题,虽然并未确切回答如何实现针铁矿可持续性回收利用问题,但是提供了有用信息,可以帮助相关方采取正确行动,最终实现针铁矿的可持续性回收利用。未来减小GIP环境影响的方法如下:①提高等离子体气化过程中的能效;②无机聚合过程中更有效地利用气化渣。这两种方法可减小GIP生产过程中气化工艺造成的影响。

为了降低等离子体气化法对环境的影响,重点是优化达到胶结特性要求所需的废渣用量。GIP技术的未来发展必须以增强气化渣胶结特性为目标,并可通过无机聚合物配方实现这一目标,还可通过将GIP惰性部分(即气化过程中未活化的气化渣)替换为环境影响较小的材料(如天然骨料或其他冶金过程产生的废渣),以减少GIP中气化渣的使用量。

这些结果可以帮助锌冶炼行业努力回收针铁矿,同时调整阻碍该过程可持续性的因素。可通过提高能效和采用高效的废气清洁系统(如使用SO2洗涤器)来减少环境影响。然而,减少环境影响最有效的潜在方式是提高无机聚合过程中废渣的使用效率。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Andrea Di Maria and Karel Van Acker declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号