《1 前言》

1 前言

山东省新汶矿业集团龙固矿井位于巨野县龙固镇,1# 主井提升系统包括井塔建筑、井筒装备、永久提升机等工程项目。

井塔平面轴线尺寸为 22 m ×18.5 m,高 81.35 m,共分 12 层,钢筋混凝土筏板基础,主体为钢筋混凝土框架剪力墙结构,屋面为空间网架结构。

井筒有效直径 5.5 m,井深 854.8 m,井口标高+44.8 m,有玻璃钢罐道 4 趟,罐道梁 132 层,三趟排水管,一趟压风管,5 根动力电缆,5 根信号控制电缆,标准层间距 6 m。

井塔 +63.8 m 标高的绞车大厅内安装瑞典 ABB 公司 JKM -4.5 × 6 塔式多绳摩擦轮提升机 1 台,采用悬臂直联交流同步电动机拖动。

《2 施工方案》

2 施工方案

《2.1 总体施工方案》

2.1 总体施工方案

本着安全、优质和快速施工的原则,在施工工序安排时尽量采用平行作业法,即土建工程与安装工程平行作业,机械设备安装与电气设备安装平行作业,井口设备安装与井底设备安装平行作业,尽量缩短施工工期。

1)矿建井简工程施工结束后,进行临时封口,开始施工井塔桩基。桩基施工完成后,进行永久锁口和井塔基础施工以及井筒装备构件的加工。井塔主体滑模施工的同时进行井筒装备施工,用提升机和凿井绞车的布置和临时车房施工。

2)井塔第6层楼面施工完成[1],并拆除其施工用满堂脚手架后[2],将第 5 层楼面(标高 +23.5 m)上的提升孔、设备吊装孔分别用密排工字钢及钢盖板密封,在井塔第 4 层楼面(标高 +18.7 m)布置井筒装备施工用天轮平台和天轮,并在井塔第 4 层东、西两侧塔壁预留出提升钢丝绳出绳孔,与安装好的提升机和凿井绞车形成井筒装备安装临时提升系统。

3)临时提升系统形成后,进行井筒装备安装工程施工。同时,井塔工程继续施工至塔顶。然后利用井筒装备施工用的夺罐道(或夺管子)凿井绞车吊装绞车大厅的双梁起重机,再安装井塔屋面网架。

4)利用双梁起重机将永久提升机的滚筒、电动机等构件吊至井塔内各对应安装楼层后,同时进行提升机设备和井筒装备安装,井塔内第 6 层及以上构件安装以及井塔内楼梯、电梯等工程施工也同时进行。

5)井筒装备安装完成后,下放并敷设电缆、尾绳,拆除大临设施,将井筒临时封口,进行井塔内第 6 层以下构件安装、井口井底装卸载设备安装、井口空气加热室设备安装,同时进行井塔室内外装饰施工和水电暖安装。

6)提升机安装调试完成后,开始缠绳挂箕斗,安装井上下提升信号,最后进行整个系统的联合试运转。

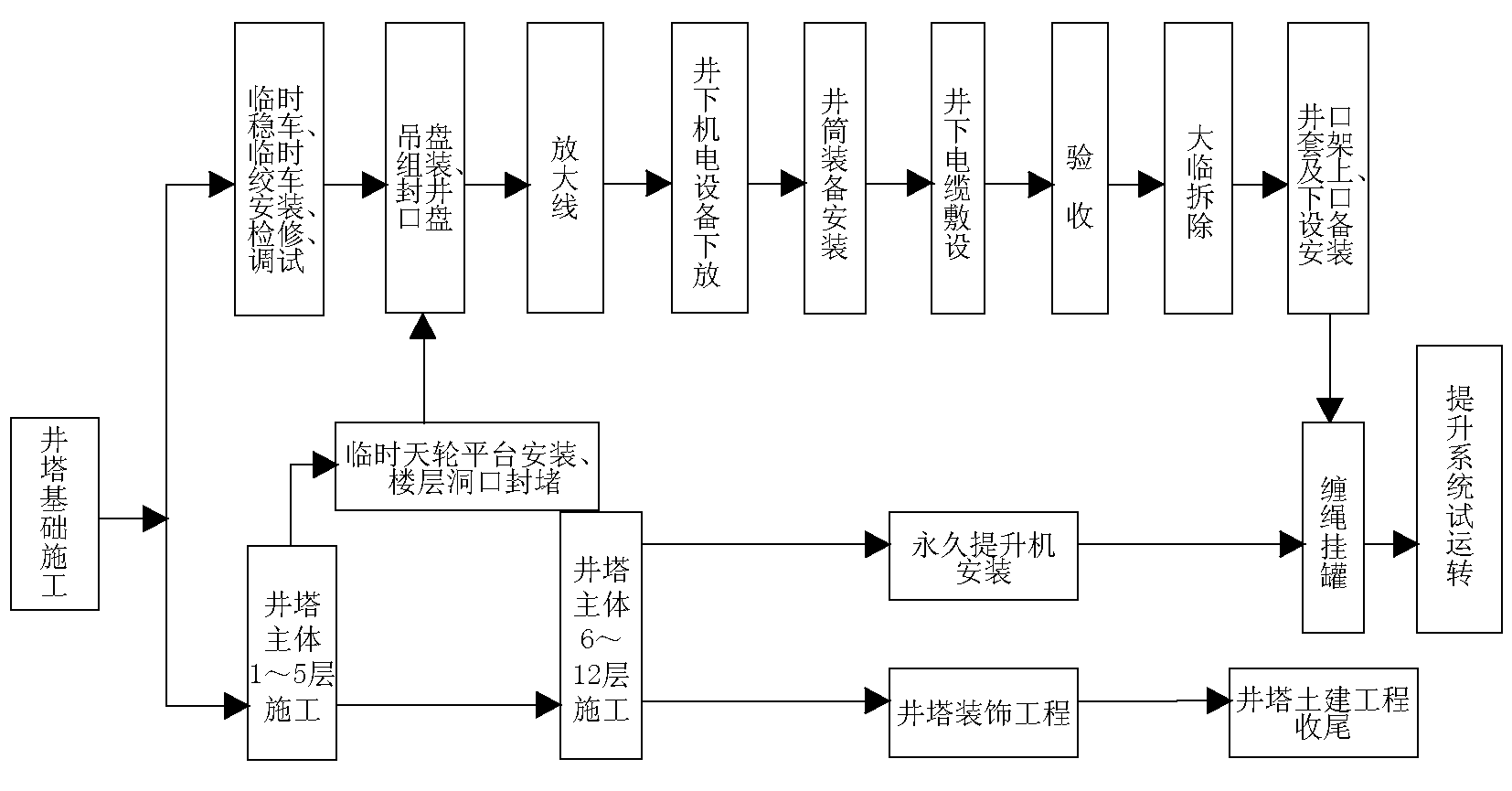

立井井塔建安工程综合施工工艺流程及现场布置如图 1~图 3 所示。

《图1》

图1 立井井塔建安工程综合施工工艺流程

Fig.1 Tower construction engineering shaft well integrated construction process

《图2》

图2 井塔与井筒装备平行作业工艺示意图

Fig.2 Well tower and shaft equipment process diagram of parallel operations

《图3》

图3 施工现场平面布置图

Fig.3 Construction site layout plan

《2.2 井塔施工方案》

2.2 井塔施工方案

1)井塔主体采用液压滑模工艺“浇一滑一”施工[3]。滑模机具在 -1.65 m 基础顶面进行组装,先滑升塔壁及壁柱,预留梁窝、板槽,模板空滑到上一层板顶标高时停歇,施工完该层平台再继续滑升,依次循环施工。正常滑升施工顺序为:绑扎钢筋、预埋铁件→模板滑升→支撑杆安装及加固→浇筑混凝土。

2)各层现浇板钢筋与剪力墙连接采用预留板槽及现场植筋等方法。门窗洞口过梁侧模同井塔壁一起滑升,底模采用支模施工。

3)滑升过程中,内框架柱钢筋绑扎成型与井塔同时滑升。

4)屋面网架待主体滑模施工完成后[4],滑模机具拆除完毕再进行安装。

《2.3 井筒装备施工方案》

2.3 井筒装备施工方案

井简装备安装采用 6 层吊盘从下往上一次成井法施工。

施工顺序为:施工准备(安装凿井绞车和提升绞车,天轮平台改装和吊盘组装)→封口盘安装→测量放线→下放吊盘、卡基准线→井底装备安装→井筒标准段安装。标准段安装时,1 层盘作为保护盘,盘上设信号室,摆放风包、防爆开关和氧气瓶;2 层盘为主作业盘,放置乙炔瓶、风锤、风动扳手等,负责号眼、打眼和装锚杆;3 层盘也是主作业盘,负责安装托架、罐道梁和平台板等构件;3~6 层盘负责安装罐道、管路、梯子间栏网等。各层盘平行作业,互相联系,互不干扰。

《2.4 永久提升机安装施工方案》

2.4 永久提升机安装施工方案

永久提升机采用常规施工工艺进行安装。施工顺序为:提升中心线、主轴中心线布设、复核设备开箱验收→设备基础板找平→提升机设备安装(与井塔装饰工程交叉平行作业)。提升机设备安装时,先安装主轴装置,然后以主轴装置为基准安装电动机,最后安装制动盘、液压站等辅助设备。安装时,机械设备和电气设备同时进行,尽量缩短工期。

《3 井塔 +16.68 m 框架梁强度验算》

3 井塔 +16.68 m 框架梁强度验算

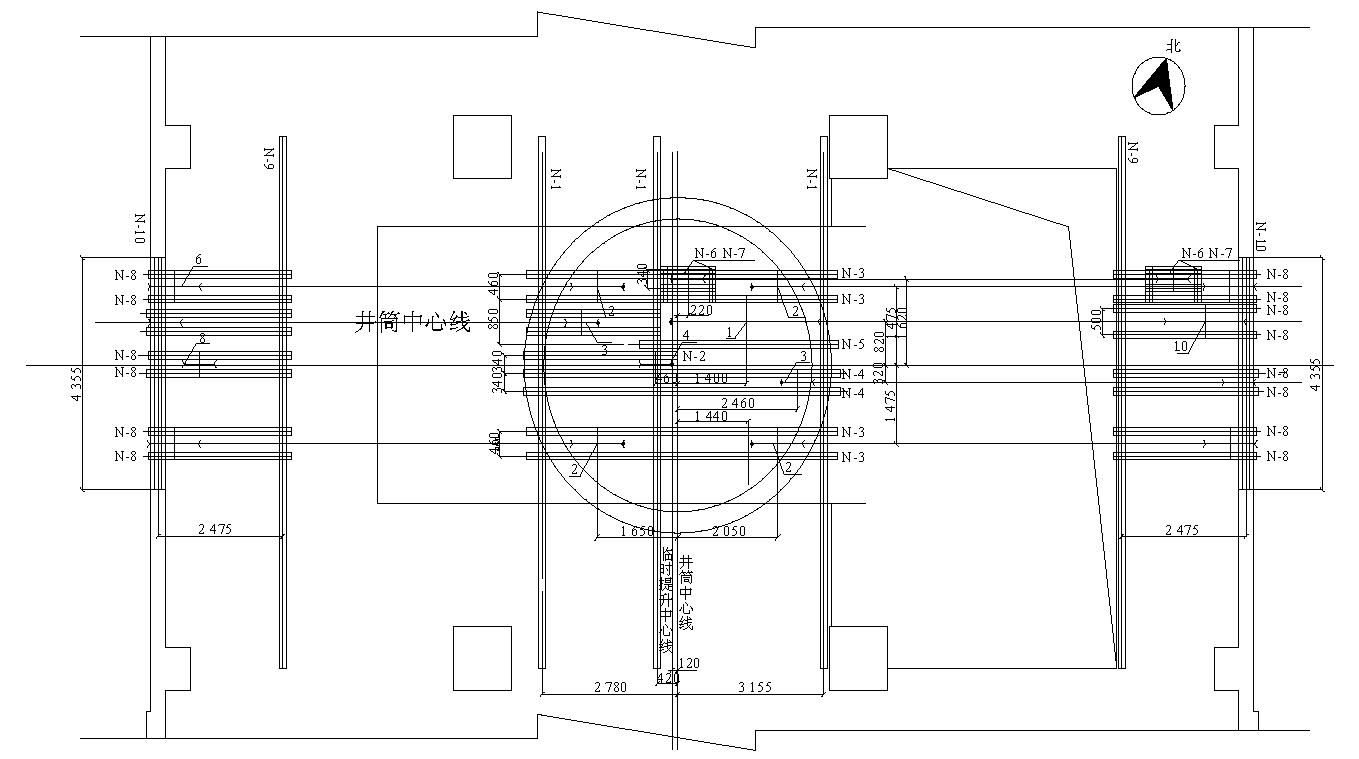

井筒装备安装时,利用井塔 +18.7 m 平台布置天轮(见图 4),增加了大量载荷,因此必须对该平台框架梁强度进行验算。

《图4》

图4 +18.68 m 天轮平台布置图

Fig.4 +18.68 m sheave platform

《3.1 +18.68 m 框架梁(布置天轮平台)受力荷载》

3.1 +18.68 m 框架梁(布置天轮平台)受力荷载

3.1.1 钢丝绳

钢丝绳 4 根,型号 18 × 7- 36-170(特),绳重 P=5.05 kg/m,每根钢丝绳最大破断拉力总和 80 059.2 kg,钢丝绳自重 G1=880 × 4 × 5.05 =17 776 kg。

36-170(特),绳重 P=5.05 kg/m,每根钢丝绳最大破断拉力总和 80 059.2 kg,钢丝绳自重 G1=880 × 4 × 5.05 =17 776 kg。

3.1.2 吊盘

吊盘盘面重10 000 kg,立柱 3 500 kg,吊盘上设备及构件 1 000 kg。

吊盘最大载物重量:G2 = 10 000 +3 500 +1 000=14 500 kg。

3.1.3 天轮

3 m天轮,1 个,3 290 kg/个;

3 m天轮,1 个,3 290 kg/个; 0.65 m天轮,4 个,230 kg/个;

0.65 m天轮,4 个,230 kg/个; 1 m天轮,4 个,670 kg/个。天轮重量合计:G3=3 290 +230 ×4 +670 ×4=6 890 kg。

1 m天轮,4 个,670 kg/个。天轮重量合计:G3=3 290 +230 ×4 +670 ×4=6 890 kg。

3.1.4 工字钢梁

承载天轮采用工字钢梁,3 道主梁,11 道次梁,工字钢梁采用预埋钢板与 +18.68 m 框架梁连接。

主梁 N-1,3 道,重量 115.108 × 11 ×3=3 798.564 kg;次梁 N-2,1 道,重量 73.878 ×3.5 × 1=258.573 kg;次梁 N-3,4 道,重量 115.108 × 6.8 × 4=3 130.938 kg;次梁 N-4,2 道,重量 73.878 × 6.8 × 2=1 004.741 kg;次梁 N-5,1 道,重量 115.108 × 4.0 × 1 =460.432 kg;工字钢梁总重:G4 =3 798.564 + 258.573 +3 130.938 + 1 004.741+460.432=8 653.248 kg。

3.1.5 施工活荷载

井筒装备施工时,吊盘上的施工活荷载包括施工人员和临时放置的钢梁,按 Q =2800 kg考虑。

3.1.6 组合荷载

F = rG(G1 +G2 +G3+G4)+rQ × Q =1.2 ×(17 776 + 14 500 +6 890 +8 653.248)+1.4 ×2 800=61 303.10 kg。式中,rG 为永久荷载分项系数,取 1.2;rG 为可变荷载分项系数,取 1.4。

《3.2 +18.68 m 框架梁受力验算》

3.2 +18.68 m 框架梁受力验算

根据荷载分布特点,框架梁按铰支座假设,天轮系统传递荷载按梁跨中受集中荷载考虑。

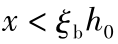

3.2.1 +18.68 m框架梁设计参数

梁截面300 mm × 800 mm,混凝土强度 C40,受拉钢筋4 ×  22,受压钢筋6 ×

22,受压钢筋6 × 25,梁两端上部分别增加5 ×

25,梁两端上部分别增加5 × 25和6 ×

25和6 × 22的端部钢筋。+18.68 m 框架梁受力简图如图 5 所示。

22的端部钢筋。+18.68 m 框架梁受力简图如图 5 所示。

《图5》

图5 +18.68 m 框架梁受力简图

Fig.5 + 18.68 m frame beams of the force diagram

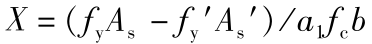

3.2.2 +18.68 m 框架梁强度验算

根据《混凝土结构设计规范》,受拉钢筋的最小配筋率为 0.002 和 中的较大值[5] ,

中的较大值[5] , =0.45 × 1.71/300 =0.002 565 > 0.002,

=0.45 × 1.71/300 =0.002 565 > 0.002, =0.003。As= 760 mm2 。

=0.003。As= 760 mm2 。 =2 945 mm2。

=2 945 mm2。

As,min= 0.003 × 300 × 800 =720 mm2 < As=760 mm2,满足要求。

=( 300 × 760 - 335 × 2945)/1.0 × 19.1 × 300=-132.40

=( 300 × 760 - 335 × 2945)/1.0 × 19.1 × 300=-132.40

= 0.550 × 760 = 418 m,且

= 0.550 × 760 = 418 m,且 =80 m,取

=80 m,取 =418 m。

=418 m。

= (61303.1/2) × 7.7 × 10 ×10-3/4 =590 kN · m。

= (61303.1/2) × 7.7 × 10 ×10-3/4 =590 kN · m。

=1.0 ×19.1 ×300 ×418 × (760 -418/2) +335 × 2 945 × (750-40)=20.2 × 108 N • mm=2 010 kN • m 。

=1.0 ×19.1 ×300 ×418 × (760 -418/2) +335 × 2 945 × (750-40)=20.2 × 108 N • mm=2 010 kN • m 。

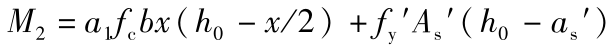

式中,M1 为布置天轮平台后框架梁的弯矩值;M2为框架梁的允许弯矩值。

因M2>M1 所以在+18.68 m 框架梁上布置临时天轮平台能够满足荷载受力要求。

《4 施工技术特点》

4 施工技术特点

1)井塔土建工程和井筒装备、提升机设备安装平行作业,提升机、机电设备安装平行作业,井上下装、卸载设备安装平行作业,缩短了立井提升系统建安工程的施工工期,降低了施工费用。

2)井塔采用液压滑模施工工艺避免了因外脚手架的搭设影响建筑工程与井筒装备安装工程之间的平行作业,节约了大量周转材料,施工速度快,施工成本低,在封闭的滑模平台上施工,安全和质量更有保证。

3)井筒装备安装采用 6 层吊盘从下往。上一次成井法施工[6],1 层盘作保护盘,2 层、3 层盘安装锚杆、托架、钢梁和电缆支架,4~6 层盘安装罐道和管路,各层盘交叉平行作业,速度快,质量好,安全也有保证。

4)该项技术井塔先行施工,井筒装备施工时需重新布置临时提升机和凿井绞车[7] 。在井塔上布置天轮平台,需在塔壁上预留提升钢丝绳孔洞,对塔壁的结构有一定影响。

5)由于多重上、下交叉平行作业,对井塔施工和井筒装备安装防坠要求比较严格,安全施工管理难度较大。

《5 结语》

5 结语

龙固煤矿 1# 主井提升系统采用立井井塔建安工程综合施工新技术,充分利用井塔建筑和井筒装备、提升机设备安装之间不同专业施工的技术特点,合理组织井塔与井筒装备安装大临工程、井塔与井筒装备、井塔装饰与提升机安装的平行作业,实现了立井提升系统建安工程快速、优质、高效、安全施工。该工程于 2008 年荣获山东省优质工程,该矿井于 2010 年荣获中国建设工程“鲁班奖”。

京公网安备 11010502051620号

京公网安备 11010502051620号