零件加工尺寸和表面粗糙度是零件加工质量的主要指标。为了避免或者减少零件在加工过程中的废品率和监测加工过程的状态, 需要采用在线检测零件尺寸和表面粗糙度的方法。

由于影响零件加工质量的因素复杂, 目前国内外对在线间接检测的研究还不多。笔者在分析零件加工尺寸和表面粗糙度检测特殊性的基础上, 提出不直接检测工件的尺寸和表面粗糙度, 而是通过监测切削过程的状态参数如切削用量、工件材料、AE (声发射) 信号和振动信号等, 用适当的方法在线间接检测工件加工尺寸和表面粗糙度

本文首先分析在线检测零件加工尺寸和表面粗糙度的原理, 然后介绍检测零件加工尺寸和表面粗糙度的方法和关键技术, 最后介绍零件加工质量实时检测系统的组成及实验结果。

《1 零件加工质量在线检测原理》

1 零件加工质量在线检测原理

《1.1零件加工尺寸在线检测原理》

1.1零件加工尺寸在线检测原理

零件尺寸是由初始切削尺寸和切削过程中的尺寸变化量组成的, 初始切削尺寸决定于对刀精度。因此, 所谓零件加工尺寸的在线检测, 实际上是检测切削过程中工件的尺寸变化。

在正常加工条件下, 影响工件尺寸变化的主要因素是刀具磨损、切削热引起的刀具伸长和工件膨胀, 以及机床、刀具、工件组成的工艺系统弹性变形等, 这些因素在理论上可以通过被监测的切削过程状态参数计算出来, 刀具磨损还可以通过声发射信号和振动信号间接获得

一批刀具本身由于刃磨质量、刀尖强度和几何角度的差异使其具有分散性, 不同刀具在相同的切削时间其磨损量是有差异的。根据研究, 同批的不同刀具在切削时间相同时磨损量有很大的不同

笔者提出了在合理选择样本的基础上, 利用神经网络建立输入输出间映射关系, 通过刀具磨损量和切削时间对理论热变形和受力变形进行修正, 从而达到在线检测零件加工质量的目的

《1.2零件表面粗糙度在线检测原理》

1.2零件表面粗糙度在线检测原理

为了便于检测, 将零件表面粗糙度分解成基本表面粗糙度和附加表面粗糙度。切削进给量和刀具几何角度基本决定了加工零件的基本表面粗糙度, 其它因素引起加工过程中零件表面粗糙度在基本表面粗糙度基础上的变化, 称为附加表面粗糙度

尽管零件基本表面粗糙度可以通过理论公式来求取

在监测方法方面, 由于人工神经网络具有网络学习联想能力、并行处理能力和一定的容错性

模糊逻辑系统由于其高度容错性

笔者利用具有结构与参数学习的模糊神经网络, 汇集神经网络和模糊逻辑两者的优点, 用神经网络自动确定隶属度函数和最优逻辑推理规则, 利用模糊逻辑系统的高度容错性来提高神经网络的容错性, 将其应用到表面粗糙度的在线检测中

《2 零件加工质量在线检测关键技术》

2 零件加工质量在线检测关键技术

《2.1信号的特征优选》

2.1信号的特征优选

合理选择信号特征是模式识别和在线检测的关键之一。合理的特征具有时间上的稳定性和对检测对象的敏感性。

《2.1.1 稳定特征的优选》

2.1.1 稳定特征的优选

笔者提出用模糊聚类特征优选法来优选稳定特征

对于声发射信号而言, 利用模糊聚类特征优选法发现均方根值、峰值因子、振铃计数、方差、幅度期望和陡度 (四阶中心距) 6个声发射特征是比较稳定的

《2.1.2 敏感特征的优选》

2.1.2 敏感特征的优选

尽管利用稳定特征可以满足在线检测的要求, 但在稳定特征中包含不敏感特征, 不敏感特征的引入必然造成信息冗余。尤其在利用神经网络作为检测方法时, 不敏感特征使得神经网络的输入增加, 网络计算复杂度呈几何级数增加

笔者提出利用模糊神经网络中规则的自动获取来优选敏感特征。利用不敏感特征在最终规则的前提中模糊隶属度较小或者是所有规则的前提这一特点来剔除不敏感特征, 从而达到优选敏感特征的目的

值得指出的是稳定性特征的优选只考虑过程性而与具体检测过程中的对象无关, 而敏感特征的优选则与检测对象有关

《2.2磨损量的在线检测》

2.2磨损量的在线检测

为了在加工过程中对刀具磨损量进行实时监测和预报, 针对神经网络在监测刀具磨损量中存在的缺点, 笔者提出了在选择合适的模糊聚类标准样本的基础上, 利用模糊聚类方法, 加以适当推理来在线检测刀具磨损量

《2.3零件加工尺寸在线检测方法》

2.3零件加工尺寸在线检测方法

根据零件加工尺寸在线检测原理, 建立了如图1的神经网络来在线检测工件的尺寸变化

《图1》

图1 检测工件尺寸的三层神经网络结构图 Fig.1 Three layers neural network structure for detecting part dimension

神经网络的输入为工艺系统变形量、工件热膨胀量、刀具热膨胀量、刀具磨损量、切削时间5个输入量。神经网络的隐层按经验取8个节点。神经网络的输出为工件相对初始切削的变化量。刀具磨损量可根据预选的标准样本用模糊聚类的方法来确定, 切削时间作为模糊聚类确定刀具磨损量的辅助判断量。切削过程中, 以相同时间采集信号, 切削完毕后, 在信号采集处用千分表检测尺寸变化量, 以此作为标准样本。实验结果表明该方法切削单个零件时能够正确地实时检测工件的尺寸变化

《2.4零件表面粗糙度在线检测方法》

2.4零件表面粗糙度在线检测方法

根据零件表面粗糙度的在线检测原理, 采用声发射信号的优化特征

系统中的基本表面粗糙度虽然可以由理论公式确定

实验结果表明该方法能够正确地实时检测工件的表面粗糙度。

《3 零件加工质量实时在线检测系统》

3 零件加工质量实时在线检测系统

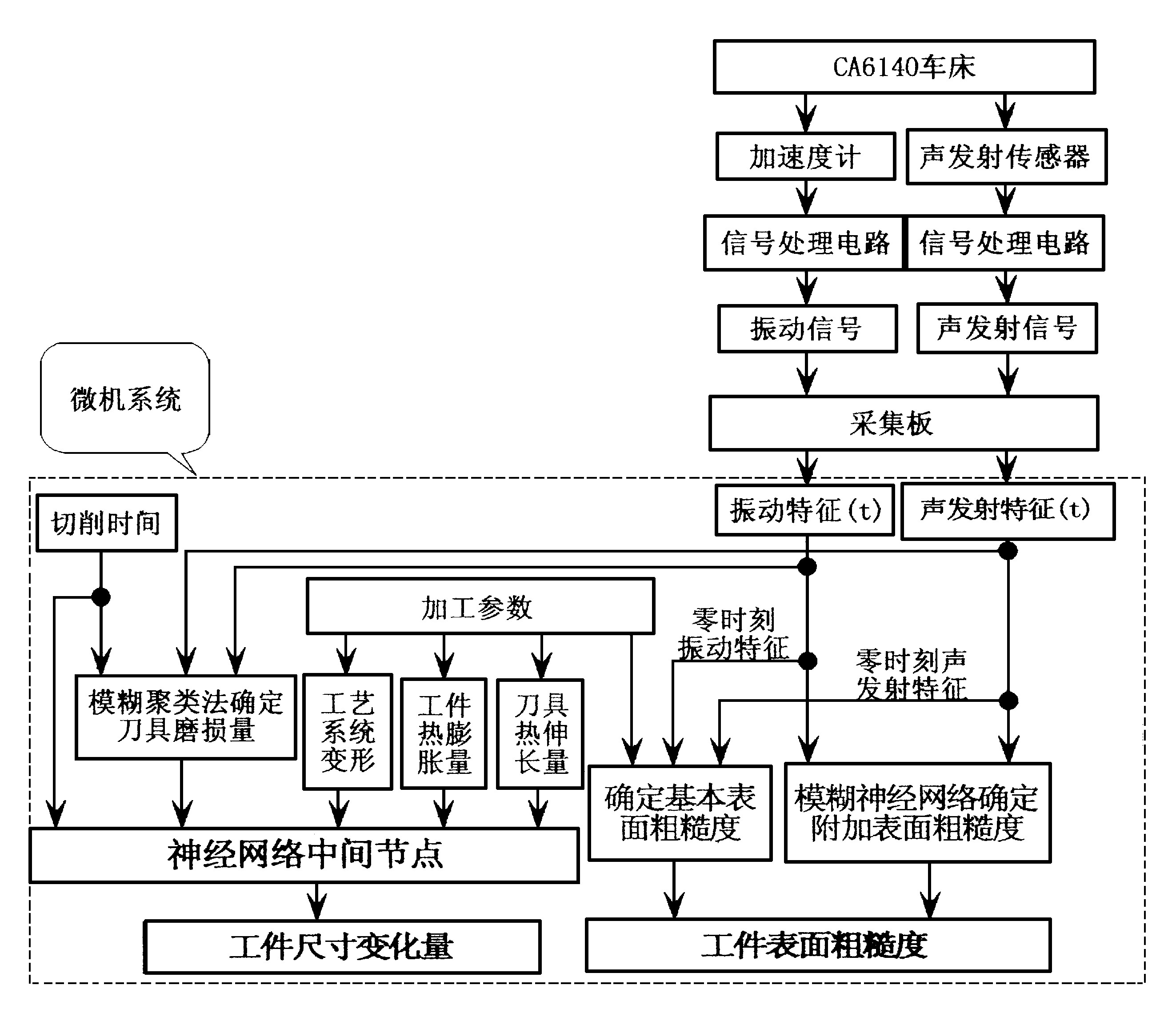

整个检测系统主要由传感器、信号处理电路、采集频率为2.5MHz的高速采集板和微机组成, 检测系统框图如图3所示。

检测系统中的传感器为加速度计和声发射传感器。加速度计和声发射传感器都放置在垂直于切深方向的刀架侧面, 声发射信号经过40~150kHz的带通滤波。

图3中, 加工参数主要有工件长度、工件直径、工件材料、切削用量、切削时间、尾顶尖和主轴的刚度、刀具参数等, 这些参数主要用于计算工艺系统变形量、工件热膨胀量、刀具热膨胀量和作为确定基本表面粗糙度神经网络的输入

《图2》

图2 检测工件表面粗糙度的模糊神经网络结构 Fig.2 Fuzzy neural network structure for detecting part surface roughness

《图3》

图3 在线检测工件加工质量的系统框图 Fig.3 System diagram for detecting part quality

通过已训练好的网络获得该采集时刻的工件尺寸和表面粗糙度, 如此循环下去, 直到切削完毕。

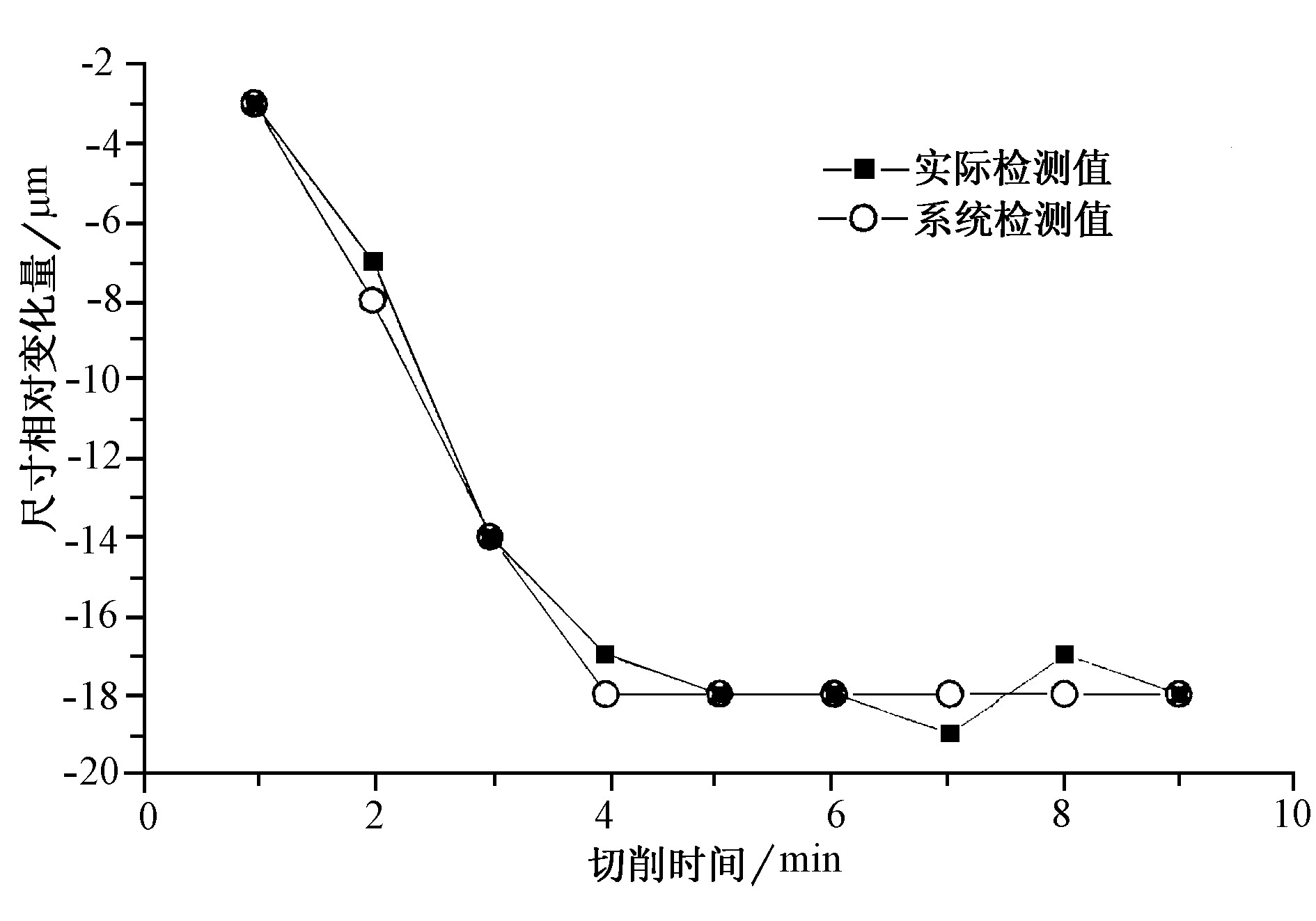

工件材料为45#钢, 调质处理硬度为HB290, 在切削速度为98 m/min, 进给量为0.1 mm/r, 切深为0.8 mm的条件下, 任取10把YT15车刀做10组切削实验, 切削过程中微机根据采集的传感器信号对工件尺寸和表面粗糙度进行实时检测, 得出的结果与切削完毕后实际测量的尺寸和表面粗糙度进行比较, 结果表明系统实时检测值与事后实际测量值比较吻合。图4为系统实时检测的尺寸与事后实际测量值的比较, 图5为系统实时检测的表面粗糙度值与事后实际测量值的比较。

《图4》

图4 系统实时检测的尺寸值与事后实际测量值比较 Fig.4 Compare on-line detecting dimension with factual dimension

《图5》

图5 系统实时检测的表面粗糙度值与事后实际测量值比较 Fig.5 Compare on-line detecting surface roughness with factual surface roughness

《4 结论》

4 结论

根据工件加工质量在线检测原理, 分别建立了检测工件尺寸的神经网络和检测表面粗糙度的模糊神经网络, 并且探讨了在线检测工件质量的关键技术。在此基础上建立了工件加工质量的在线检测系统。实验结果表明该方法能够正确地实时检测工件的尺寸变化和工件表面粗糙度。

京公网安备 11010502051620号

京公网安备 11010502051620号