《1 前言》

1 前言

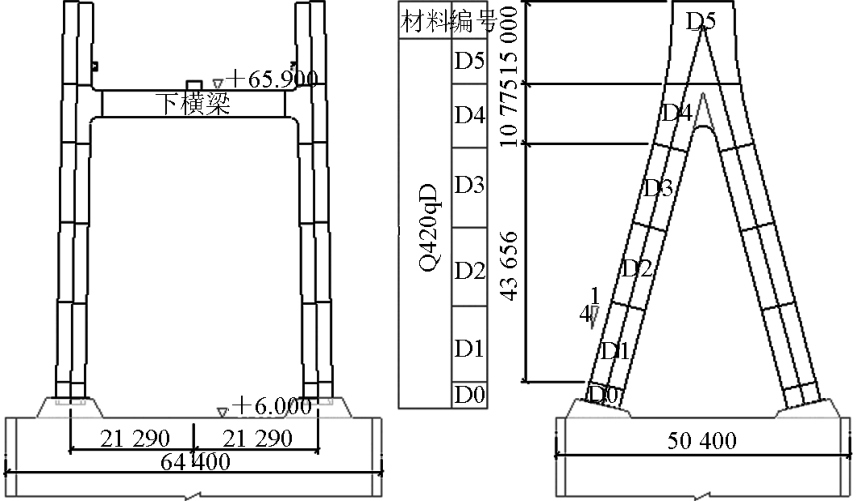

泰州大桥主跨跨度为 390 m +1 080 m + 1 080 m +390 m 的双主跨三塔悬索桥,主桥中塔纵桥向为人字型钢结构,塔顶高程为 +200.00 m,塔底中心处高程为 +8.50 m,塔柱高 191.5 m。 塔柱两条斜腿中心交点的高程为 +78.0 m,交点以上塔柱高 122.0 m,交点以下塔柱高 69.5 m。 两斜腿在塔底的叉开量为 34.75 m,斜腿段倾斜度为 1∶4。 索塔横向为门式框架结构,两人字型塔柱间的横向中心距∶在塔顶处为38.4 m,塔底部为 42.579 6 m,坡度为 39∶1 920,下横梁顶高程为 +65.9 m。 钢塔柱为单箱多室截面,截面尺寸为 6.0 m ×5.0 m。 塔柱外侧切去 4 个 0.6 m ×0.6 m 的矩形倒角,将截面进行钝化。 D1~D3 节段是下塔柱的一部分,长均为 15.0 m,重均为 254.94 t。 下塔柱结构见图 1。

《图1》

图 1 下塔柱结构图(单位: mm)

Fig. 1 Lower part of the steel pylon(unit: mm)

《2 施工工艺艺流程》

2 施工工艺艺流程

下塔柱吊装工艺见图 2。

《图2》

图 2 施工工艺流程图

Fig. 2 Flow diagrams of the construction process

《3 主要施工设备的选择》

3 主要施工设备的选择

根据钢塔结构特点、大节段安装高度、单块最大起吊重量,在满足通航条件和满足吊高的前提下,选定 1 000 t 浮吊(航工 868 )作为钢塔吊装起重设备。 1 000 t 浮吊性能参数表见表 1。 同时,采用 2 台中联 T350 平头式塔吊作为节段支架安装吊装设备,布置于承台上南北侧。 塔吊采用两种不同高度,有效避免塔臂间的相互干扰,满足钢塔临时支架及其他吊装施工的起重要求。

《表1》

表 1 1 000 t 浮吊性能参数表

Table 1 Parameters of 1 000 t barge crane

注:吊高为钩头底部到水面的高度,主钩高 6.9 m,副钩高 4.1 m;主钩为两只 500 t 钩头组成,主钩间距为 3.34 m,主尺寸为 81.85 m ×30.6 m ×6.5 m

《4 吊具、吊耳设计》

4 吊具、吊耳设计

《4.1 吊具设计》

4.1 吊具设计

根据钢塔大节段的几何尺寸和吊装重量,进行吊耳、吊具设计。 大节段 ( D1~D3 ) 具有横桥向 39∶1 920、顺桥向 1∶4 的双向坡度。 吊具设计时将同一吊具下方的两个吊耳高度设计为不同高度,吊装时形成大节段横桥设计倾斜。 吊具由两根扁担组成,采用四点吊装,吊具结构如图 3 所示。

《图3》

图 3 吊具结构示意图(单位: mm)

Fig. 3 Lifting eyes(unit: mm)

《4.2 吊索及卸扣的选用》

4.2 吊索及卸扣的选用

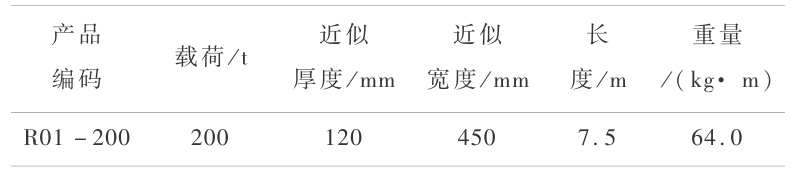

大节段( D1~D3 )节段重均为 254.96 t,外加其他荷载最重约 270 t。 在吊装过程中单根吊绳最大受力约 127.5 t。 吊索选用 R01 – 200 型圆环吊带,参数见表 2。 吊具与主钩之间分别用 4 根吊带连接,吊具与钢塔节段上吊耳通过 200 t 卸扣连接。 吊带、吊具联接示意图见图 4。 为了保证大节段吊装的安全性,吊绳在工厂内加工完成后做 400 t 的拉力试验,试验在生产厂家进行,经验收合格后,方可用于大节段吊装。

《表2》

表 2 R01-200 型吊带参数表

Table 2 R01-200 lifting belt

《图4》

图 4 吊带、吊具联接示意图

Fig. 4 Connections of the lifting belts and hangers

《5 钢塔大节段吊装施工》

5 钢塔大节段吊装施工

《5.1 定位支架系统施工》

5.1 定位支架系统施工

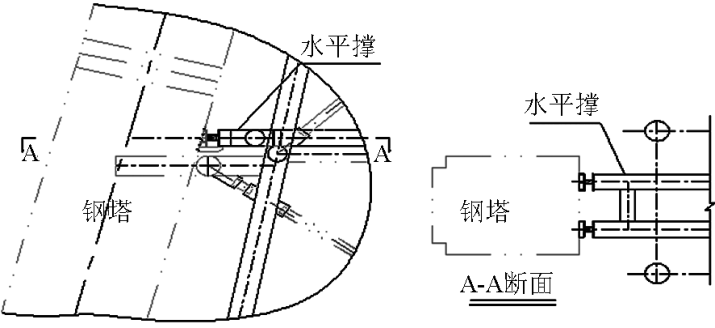

大节段吊装之前,在承台顶面搭设钢塔安装定位支架,主要用于下塔柱大节段的定位、调位。 支架为钢管支架,立柱 1 000 mm ×14 mm,斜撑双槽 40 mm,平联

1 000 mm ×14 mm,斜撑双槽 40 mm,平联  800 mm ×10 mm,水平撑

800 mm ×10 mm,水平撑  800 mm × 10 mm。 支架顺桥向设三层平联,三道水平撑,分别在每层水平撑和对应的塔肢上设环形走道,并在支架立柱上设置爬梯作为安全通道。 水平撑两端做成可调整联接,在调位时先用千斤顶将塔肢调整到设计位置,把可调套管一端与塔柱一侧贴紧,另一端和水平横撑焊接牢固。 大节段定位支架如图 5。

800 mm × 10 mm。 支架顺桥向设三层平联,三道水平撑,分别在每层水平撑和对应的塔肢上设环形走道,并在支架立柱上设置爬梯作为安全通道。 水平撑两端做成可调整联接,在调位时先用千斤顶将塔肢调整到设计位置,把可调套管一端与塔柱一侧贴紧,另一端和水平横撑焊接牢固。 大节段定位支架如图 5。

《图5》

图 5 大节段定位支架

Fig. 5 Large segment positioning bracket

《5.2 大节段吊装辅助设施的安装》

5.2 大节段吊装辅助设施的安装

1)临时工作平台及爬梯安装。 在节段外侧从顶面向下 1.6 m 处均设置工作平台,上下层平台间用带背圈的竖向爬梯相连。 工作平台在工厂加工、安装,与节段一起运输、吊装。 临时工作平台示意图见图6。

《图6》

图 6 临时工作平台示意图

Fig. 6 Temporary work platform

2)节段运输。 采用 3 000 t 深舱驳船运输节段,运输时用拖轮将驳船拖运至施工现场。 每次运输 4 个节段,节段竖直存放,对节段底部进行保护处理,防止节段底口在运输过程中与船底接触变形,并对节段进行加固处理,保证钢塔节段安全拖运至施工现场。

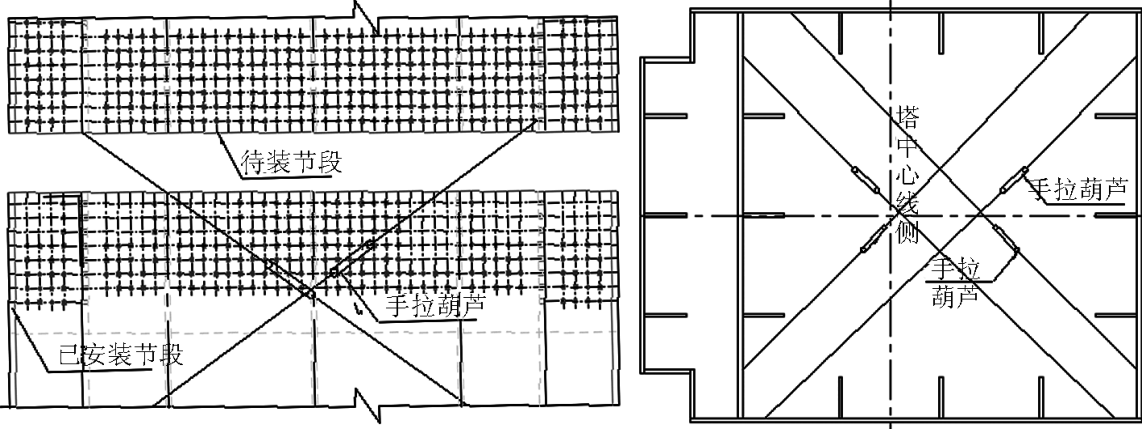

3)吊耳、吊具安装。 每个节段顶口设置 4 个吊耳,吊耳螺栓孔与节段拼板螺栓孔相匹配,吊耳与节段通过 M30 10.9 级高强螺栓连接。 吊具与浮吊主钩之间分别用 4 根吊带连接,吊具与钢塔节段上吊耳通过 200 t 卸扣连接。 吊具安装示意图如图 7。

《图7》

图 7 吊具安装示意图

Fig. 7 Hanger installation

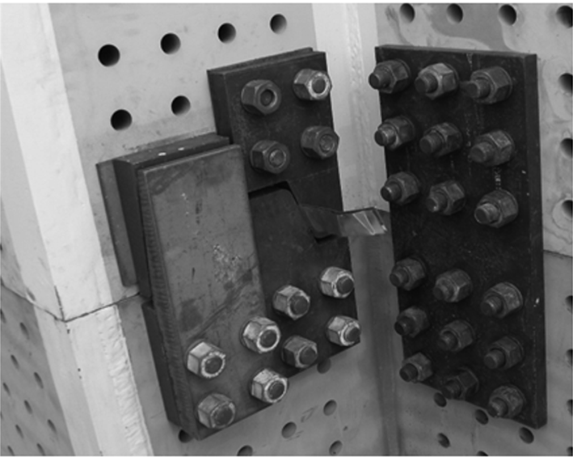

4)导向装置和限位板安装。 吊装过程中为使下一架设节段能够较容易地插入,在已安装节段与待安节段四边安装限位板。 吊装过程中在牵引系统的配合下,待安节段下落时利用导向装置和限位板对位。 限位装置示意图如图 8。

《图8》

图 8 限位装置示意图

Fig. 8 Spacer pin

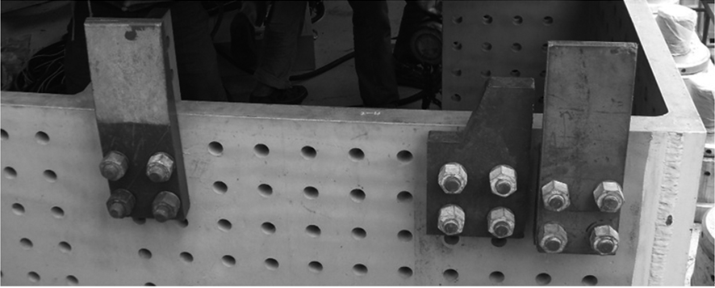

5)牵引系统安装。 节段截面面积大,安装过程中受风影响大,为保证节段能顺利进入限位板中,在已安节段与待安节段间设置牵引系统,帮助节段对位。 牵引系统由 4 个手拉葫芦和 8 个卸扣组成,手拉葫芦通过卸扣与节段连接。 牵引系统布置如图 9 所示。

《图9》

图 9 牵引系统布置示意图

Fig. 9 Traction system layout

6)调位工装安装。 节段调位工装和设备主要包括竖向千斤顶和设置在接口上下的水平千斤顶以及设置在支架上横桥向水平撑和纵桥向水平撑。 支架上水平调整工装如图 10。

《图10》

图 10 支架上水平调整工装

Fig. 10 Horizontal adjustment tools on the support frame

《5.3 大节段的吊装》

5.3 大节段的吊装

1)钢塔大节段(D1~D3)采用 1 000 t 浮吊进行吊装,为了不影响过往船只通航,浮吊在施工区水域内抛锚。 浮吊顺江向抛锚定位于沉井上下游侧,收紧锚缆,将浮吊移至上游南面,运输船锚泊位于承台南侧。

2)吊具与节段上吊耳、吊带和浮吊主钩连接好,检查确认各个连接正确无误,浮吊起钩。

3)浮吊起钩,将节段吊起 1.0 m,拆出节段底口保护装置,安装调位工装,并在 D0 节段顶口安装调节垫片;安装手拉葫芦及缆风绳。

4)试吊。 将节段纵向坡度初步调整为 1∶4,保持姿态,持续 10 min。

5)吊起节段,将节段横江向移至待安节段外侧的正前方,顺江向缓慢移动浮吊,将节段移至待安节段正上方。

6)浮吊缓慢下钩使节段底口至 D0 节段上方 1.0 m,通过调整浮吊两主钩之间的高差进行调节顺桥向 1∶4 坡度,安装手拉葫芦。

7)节段下落至调位工装上方 20 cm,二次调整节段姿态,并观察浮吊及节段在风和波浪影响下的摆动弧度及起浮高度。

8)节段下落至调位工装上方 5 cm,第三次调整节段姿态,并再次观察浮吊及节段在风和波浪影响下的摆动弧度及起浮高度。

9)节段姿态调完成,确认无误后,浮吊分阶段下钩,每次下钩 5 cm,根据测量数据,对节段底口和顶口偏位调整,浮吊下钩节段下放到已安节段顶口。

10)两个节段对接,安装拼接板,打入冲钉、施拧高强螺栓。

11)在塔柱支架上的支撑位置,焊接型钢将节段临时支撑。

12)浮吊摘钩,拆出吊耳、节段吊装完。 钢塔大节段吊装如图 11。

《图11》

图 11 钢塔大节段吊装

Fig. 11 Erection of huge segments

《5.4 定位及调位》

5.4 定位及调位

吊装过程中为了有效控制节段定位及调位精度,采用了支架支撑调位系统和在节段上安装定位调位工装,实现节段定位及调位。 吊装过程中为使下一架设节段能够较容易地插入,在已安装节段与待安节段安装了限位装置、牵引系统。 安装时,应使已架设节段的拼接板处于敞开状态,此敞开的拼接板通过木制隔块及长螺栓进行固定。 长螺栓的数量应满足节段内侧拼接板即使受压也不至于错位这一条件[1]。 调位完成工艺拼接板连接如图 12。

《图12》

图 12 调位完成工艺拼接板连接示意图

Fig. 12 The temporary connections after adjustment

《6 结语》

6 结语

泰州大桥钢塔下塔柱大节段(D1 ~D3)具有断面尺寸大,节段重量大,倾斜角度大的特点,节段运输,节段倾斜度的调整、节段定位及调位精度控制等均成为节段吊装的难点。 在施工过程中通过对运梁船、浮吊的选用,确保节段运输和吊装安全;通过对吊具两吊耳采取不同高度调整横桥向的坡度,通过调整浮吊两主钩之间的高差调节顺桥向坡度,方法简便便于操作,提高了安装效率。 节段定位及调整采用调位工装和支架上水平横撑进行,操作快捷简便,大大提高了工效与调位精度。

泰州大桥成功完成了钢塔大节段吊装,改变了我国传统桥梁的结构与工艺,从混凝土结构逐渐向钢结构转型,由小节段施工向大节段吊装发展,开辟了钢塔大节段施工的新途径,为今后钢塔施工,特别是钢塔大节段吊装积累了宝贵的经验。

京公网安备 11010502051620号

京公网安备 11010502051620号