《1 前言》

1 前言

自 20 世纪 80 年代开始,耐久性分析方法已经在航空领域得到了广泛的应用,但在铁路方面却应用极少[1]。 虽然机车车辆承载结构的受力特征与飞机结构具有较大差异,但在失效模式和安全可靠性要求方面却具有较大的相似性。 因此,随着我国铁路高速、重载能力的大幅度提高,对铁路机车车辆关键零部件进行耐久性设计已迫在眉睫。

耐久性讨论的是相对较小的亚临界裂纹尺寸,虽然它不会直接引起安全问题,但当它超过某一极限尺寸时,就可能使得维修含有这些裂纹的结构细节变得极不经济。 如果来不及修理,就有可能危及结构的安全[2]。 例如,我国转 8AG 转向架侧架的某些薄弱部位(轴箱导框角部等)皆为圆角细节,即使经过探伤修复后,仍有一些缺陷(裂纹、孔洞等)不能被发现和消除,这就使得这些部位导致的疲劳破坏时常发生。 如果从概率断裂力学 (probabilistic fracture mechanics,PFM)的角度,将结构的微、细观缺陷用当量初始缺陷尺寸 ( equivalent initial flaw size,EIFS)分布来描述,并且用当量裂纹扩展的概念来研究裂纹尺寸随使用时间扩展的随机过程,就可以建立起一套完整的结构耐久性分析技术,对结构的关键部位进行耐久性分析,评估其损伤度和预测其经济寿命,从而为我国铸钢件转向架制定合理的检修周期提供有力的理论依据,这不仅具有学术意义,更具有重大的工程实用价值。

因此,文章对转 8AG 转向架侧架圆角细节进行了模拟耐久性试验研究,并基于 PFM 研究了其裂纹穿越概率模型, 评估了其损伤度,并结合实测的应力谱预测了其经济寿命。

《2 试验》

2 试验

《2.1 试验材料》

2.1 试验材料

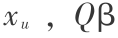

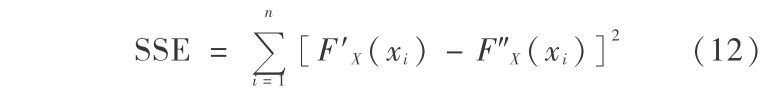

试验材料为 B 级铸钢,其化学成分中含 C:0.32 %;Si : 1.5 %; Mn : 0.9 %; P : 0.04 %;S:0.04 %(质量分数),试样的形状及尺寸如图 1 所示,试样不预制裂纹。

《图1》

图1 试样的形状及尺寸(单位: mm)

Fig.1 Shape and dimensions of specimen(unit: mm)

《2.2 试验方法及结果》

2.2 试验方法及结果

试验采用 PLG200 电磁式高频疲劳试验机,频率约为 110 Hz,在室温空气中进行。 应力水平分别取 397、357 MPa 和 321 MPa,应力比为 0.1,每个应力水平下取 7 根试样进行试验。 试验过程中,采用精度为 0.01 mm 的读数显微镜对一定裂纹形成时间 t 下的裂纹尺寸  进行观测。 最后,将每组 7 根试样的试验结果当作一个整体,得到了 3 组不同应力水平下的试验数据(

进行观测。 最后,将每组 7 根试样的试验结果当作一个整体,得到了 3 组不同应力水平下的试验数据( ,t)。

,t)。

用  表示所选取的不同参考裂纹值,取值范围为 0.3 ~4 mm,每间隔 0.1 mm 确定一个参考裂纹形成时间 tr 。 对于每一组而言,取临近

表示所选取的不同参考裂纹值,取值范围为 0.3 ~4 mm,每间隔 0.1 mm 确定一个参考裂纹形成时间 tr 。 对于每一组而言,取临近  的三对(

的三对( ,t),其对应的 tr 值可由 Lagrange 插值法求得:

,t),其对应的 tr 值可由 Lagrange 插值法求得:

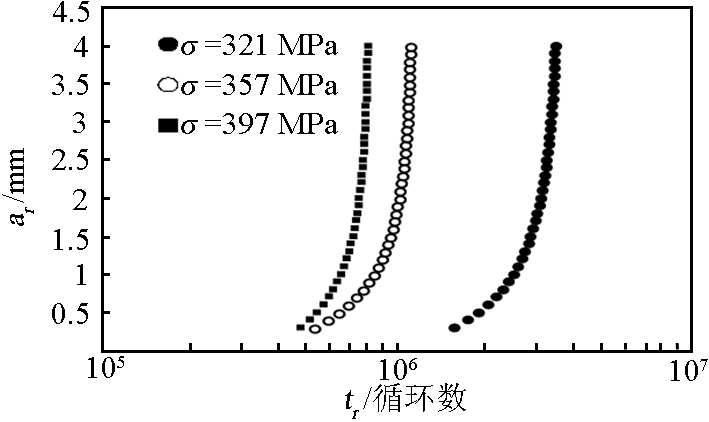

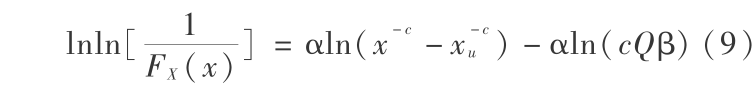

因此,得到了 3 组不同应力水平下的( , tr ),如图 2 所示。

, tr ),如图 2 所示。

《图2》

图2 试验数据点

Fig.2 Test data points

《3 耐久性分析的 PFM 法》

3 耐久性分析的 PFM 法

合理地表示并确定结构细节群的结构原始疲劳质量(initial fatigue quality,IFQ)是对结构进行耐久性分析、评估其损伤度、预测其经济寿命的基础和重要前提,通常用裂纹萌生时间(time to crack initiation,TTCI)和 EIFS 表示[3]。

《3.1 TTCI 与 EIFS 分布特性》

3.1 TTCI 与 EIFS 分布特性

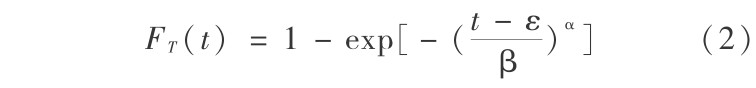

TTCI 是在给定应力谱下达到指定参考裂纹尺寸  所经历的时间,用 T 表示,假定其服从三参数Weibull 分布,其累积分布函数为:

所经历的时间,用 T 表示,假定其服从三参数Weibull 分布,其累积分布函数为:

式(2)中,α、ε 和  分别为统计分布的形状、位置和尺度参量。 从而由 TTCI 分布函数就可以推出 EIFS 分布的函数。

分别为统计分布的形状、位置和尺度参量。 从而由 TTCI 分布函数就可以推出 EIFS 分布的函数。

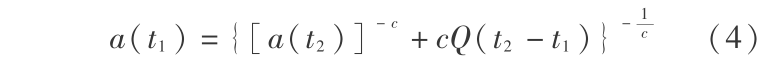

首先,裂纹扩展方程采用类似断裂力学中描述裂纹扩展速率的 Paris 公式的形式[4]:

其中,裂纹尺寸  为时间 t 的函数;Q 和 b 为与材料特性、载荷谱等有关的参量,当载荷谱形式确定时,常假定 b 与应力水平无关。 对式(3)积分,可得到

为时间 t 的函数;Q 和 b 为与材料特性、载荷谱等有关的参量,当载荷谱形式确定时,常假定 b 与应力水平无关。 对式(3)积分,可得到 与 t 的关系如下:

与 t 的关系如下:

其中,c =b -1。 令 t1 =0, t2 =T,  =

= ,并且用 X 表示 EIFS,则可以得到:

,并且用 X 表示 EIFS,则可以得到:

令 T =ε 为 TTCI 的下界,则 EIFS 的上界就可以表示为:

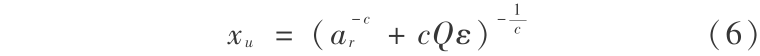

因此,EIFS 上界与 TTCI 下界的关系可以由式(6)来表示。 从而在指定载荷谱应力水平(Q 和 b 已知)及  下,b >1 时的 EIFS 累积分布函数可以表示为:

下,b >1 时的 EIFS 累积分布函数可以表示为:

《3.2 通用 EIFS 分布的求解》

3.2 通用 EIFS 分布的求解

裂纹扩展速率参数以及 TTCI 分布的参数都与应力水平有关。 应力水平越高,扩展速率越快,TTCI就越短。 而结构或构件的 IFQ 只取决于材料和制造质量,与应力水平无关。 因此,式( 7)中的分布参数成为与应力水平无关的通用 EIFS 分布参数的理论约束条件,即为:

式(8)中, (

( =1, 2 ,…, n)为第

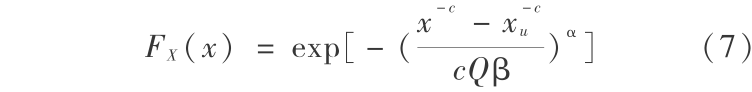

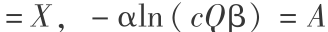

=1, 2 ,…, n)为第 个应力水平下所得到的参数。 对于这些参数的确定,通常采用 TTCI 反推法[5, 6]得到,过程比较繁琐,并且由于试验数据的分散性及试验量的有限性,可能导致拟合效果不好,因此,下面将给出一种可为工程应用所接受的新方法,其示意图如图 3 所示。

个应力水平下所得到的参数。 对于这些参数的确定,通常采用 TTCI 反推法[5, 6]得到,过程比较繁琐,并且由于试验数据的分散性及试验量的有限性,可能导致拟合效果不好,因此,下面将给出一种可为工程应用所接受的新方法,其示意图如图 3 所示。

《图3》

图3 通用 EIFS 分布示意图

Fig.3 Schematic diagram of general EIFS distribution

1) 对于参数  ,它是疲劳裂纹扩展速率关系式的指数,与应力水平无关,可直接通过对(3)式的拟合解出。 当 b

,它是疲劳裂纹扩展速率关系式的指数,与应力水平无关,可直接通过对(3)式的拟合解出。 当 b  1 时,取 b =

1 时,取 b = ,即可满足上述条件; 当 b <1 时,由式(4)求出的

,即可满足上述条件; 当 b <1 时,由式(4)求出的  (0) <0,在物理概念上负的当量初始裂纹尺寸是不合理的,因此,不取 b <1。

(0) <0,在物理概念上负的当量初始裂纹尺寸是不合理的,因此,不取 b <1。

2) 而对于参数  和

和  的确定,可以将所有应力水平下的 tr 值作为一个大样本,带入式(7),直接估计在指定参考裂纹

的确定,可以将所有应力水平下的 tr 值作为一个大样本,带入式(7),直接估计在指定参考裂纹  下 EIFS 分布的参数值,求得的

下 EIFS 分布的参数值,求得的 和

和  即为满足约束条件的参数值。 具体求解如下:

即为满足约束条件的参数值。 具体求解如下:

对式(7)两边取对数可得:

令

令

,可得到如下的标准线性方程:

,可得到如下的标准线性方程:

对于一组经排序的

( =1, 2 ,…, n),第

=1, 2 ,…, n),第  个

个

数据的试验概率值  一般在(

一般在(  -1) /n 到

-1) /n 到  /n 之间,对于有限数据建议取中位秩[7]:

/n 之间,对于有限数据建议取中位秩[7]:

然后,采用数学规划法求出参数 A,B 和 M 的值,再通过变换得出在指定参考裂纹  下相应的

下相应的  ,

,  和

和  的值。

的值。

3) 对于参考裂纹  是一个选定的、便于观测的裂纹尺寸。 它取值的大小对裂纹形成时间 tr 值有直接的影响,

是一个选定的、便于观测的裂纹尺寸。 它取值的大小对裂纹形成时间 tr 值有直接的影响, 越大 tr 越长,改变

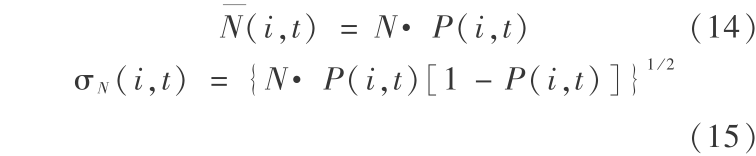

越大 tr 越长,改变  就可以得到不同的 EIFS 分布参数值,故必须进行参数优化。 优化的方法为使得误差平方和(the sum of squares due to error,SSE)最小,SSE 的表达式如下:

就可以得到不同的 EIFS 分布参数值,故必须进行参数优化。 优化的方法为使得误差平方和(the sum of squares due to error,SSE)最小,SSE 的表达式如下:

式(12) 中, 为式 (7)计算的理论值;

为式 (7)计算的理论值; 为式(11)计算的试验概率值。

为式(11)计算的试验概率值。

4) 对于求得的参数是否符合假定的三参数 Weibull 分布,还需要进行 K—S 检验。

在给定的显著水平下,柯氏检验值 D 可以通过查表得到。

《3.3 损伤度评估方法》

3.3 损伤度评估方法

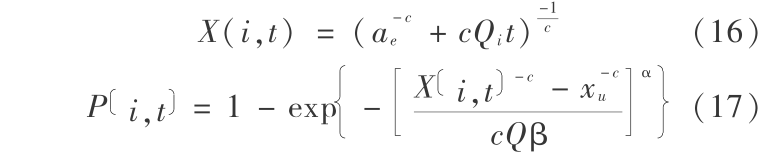

在通用 EIFS 分布的基础上,采用 PFM 方法对结构损伤度进行评估,损伤度的评估方式通常用结构细节群的裂纹超越数 N(i, t)表示,它指的是该应力区(i)在指定时间 t 时裂纹尺寸超过经济修理极限  的细节数量,并且其服从二项分布,其均值

的细节数量,并且其服从二项分布,其均值 和标准差

和标准差 表示为:

表示为:

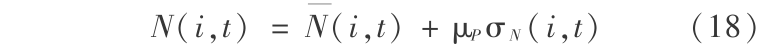

其中,P(i, t)表示裂纹穿越概率,它可以由式(4)和式(7)推出,过程如下:

若细节数 N  30 时,N(i, t)对应的二项分布依据中心极限定理趋近于均值为 N(i, t)和标准差为

30 时,N(i, t)对应的二项分布依据中心极限定理趋近于均值为 N(i, t)和标准差为 (i,t) 的正态分布,故不同存活概率下的裂纹超越数方程可以表示为:

(i,t) 的正态分布,故不同存活概率下的裂纹超越数方程可以表示为:

其中  为标准正态分布百分点。

为标准正态分布百分点。

《4 分析》

4 分析

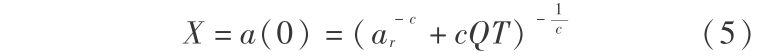

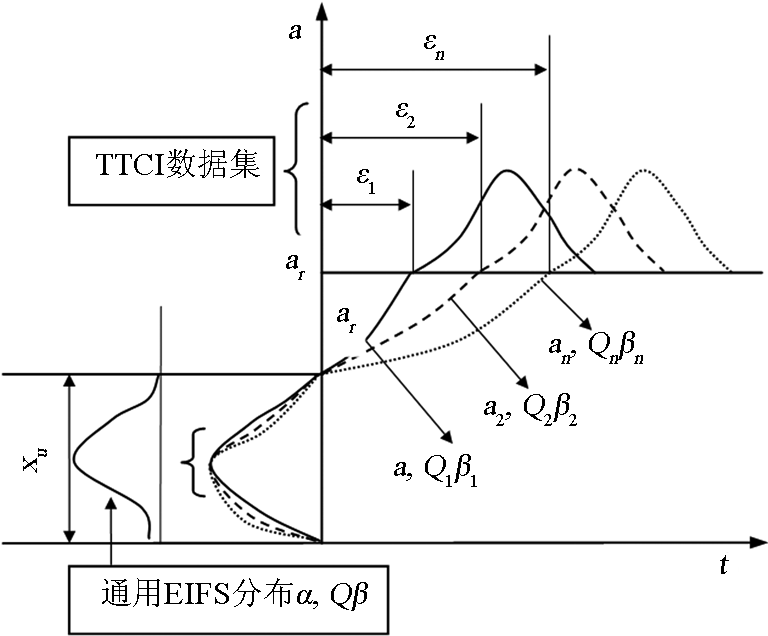

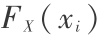

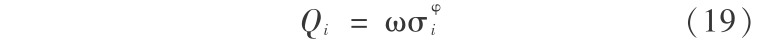

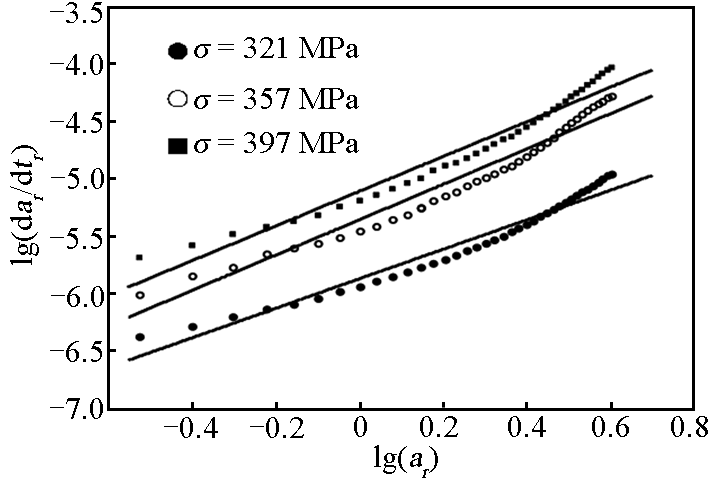

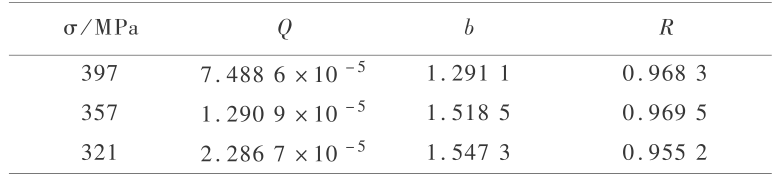

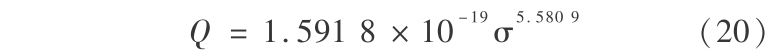

首先,采用式(2)拟合试验数据(  , tr )。 结果如图 4 所示,参数 Q 和 b 的结果见表 1(其中 R 表示线性拟合相关系数)。 而 Q 和 σ 的关系可以用式(19)确定[8]。

, tr )。 结果如图 4 所示,参数 Q 和 b 的结果见表 1(其中 R 表示线性拟合相关系数)。 而 Q 和 σ 的关系可以用式(19)确定[8]。

《图4》

图4 试验数据及拟合结果

Fig.4 Test data and fitting result

《表1》

表1 参数 Q 和 b 的结果

Table 1 The results of parameters Q and b

对表 1 中的结果进行最小二乘法拟合,可得到

《4.1 通用 EIFS 分布曲线》

4.1 通用 EIFS 分布曲线

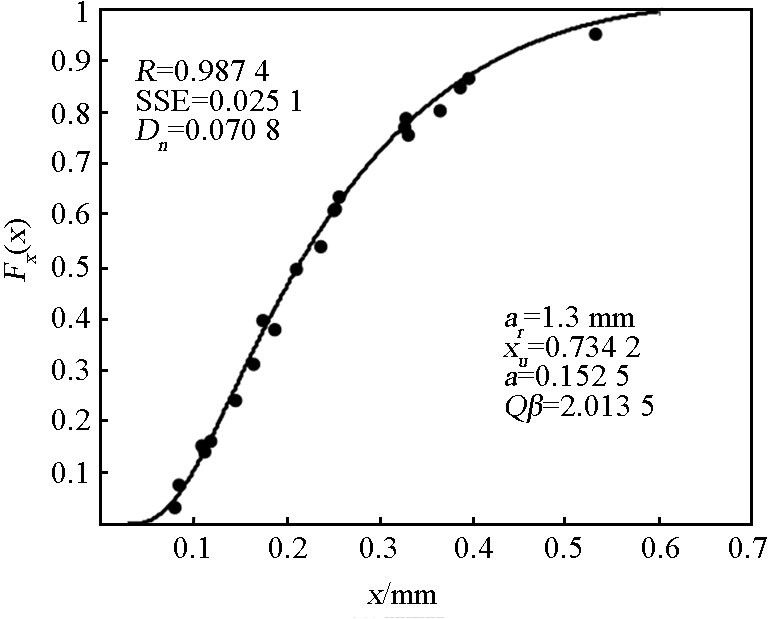

由表 1 可以求得通用 EIFS 分布参数 b 为1.452 3,然后,通过参数不断优化发现,当参考裂纹 =1.3 mm 时,其 SSE 的值最小,值为 0.025 1,线性拟合相关系数 R =0.987 4,并且其柯氏检验值Dn =0.070 8,小于给定显著水平为 0.05 时的临界值(D =0.287 2),说明求得的参数符合假定的三参数 Weibull 分布,验证了新方法的有效性。 因此,可以确定其通用 EIFS 分布函数,其参数值与曲线形式如图 5 所示。

=1.3 mm 时,其 SSE 的值最小,值为 0.025 1,线性拟合相关系数 R =0.987 4,并且其柯氏检验值Dn =0.070 8,小于给定显著水平为 0.05 时的临界值(D =0.287 2),说明求得的参数符合假定的三参数 Weibull 分布,验证了新方法的有效性。 因此,可以确定其通用 EIFS 分布函数,其参数值与曲线形式如图 5 所示。

《图5》

图5 通用 EIFS 拟合效果

Fig.5 Fitting result of general EIFS distribution

《4.2 损伤度评估》

4.2 损伤度评估

假设同批有 20 个转 8AG 转向架,每个侧架轴箱导框角部的圆角细节数为 2 个,则该批转向架圆角细节总数为 80 个,若同时假定该区域受到的应力水平为 200 MPa,就可以根据式(18)对侧架结构的损伤度进行评估,其评估方式主要包括以下几种。

1) 取经济修理极限  =2 mm,则任意存活概率P 下的裂纹超越数方程可解出。 图 6 给出了在P =50 %、P =90 %、P =95 %和 P =99 %下裂纹穿越数 N 与 t 的关系。 从图中可以看出,N 随着 t 的增加而呈现单调上升并逐渐趋于水平的趋势。

=2 mm,则任意存活概率P 下的裂纹超越数方程可解出。 图 6 给出了在P =50 %、P =90 %、P =95 %和 P =99 %下裂纹穿越数 N 与 t 的关系。 从图中可以看出,N 随着 t 的增加而呈现单调上升并逐渐趋于水平的趋势。

《图6》

图6  一定,不同 P

一定,不同 P

Fig.6  is constant and P is different

is constant and P is different

2) 取存活概率 P =99 %,任意  下裂纹超越数方程可解出。 图 7 给出了

下裂纹超越数方程可解出。 图 7 给出了  =1 mm、

=1 mm、  =1.5 mm、

=1.5 mm、 =2 mm 和

=2 mm 和  =2.5 mm 下 N 与 t 的关系。 从图中可以看出,在 t 一定时,

=2.5 mm 下 N 与 t 的关系。 从图中可以看出,在 t 一定时,  的值越大,裂纹穿越数 N 越少。

的值越大,裂纹穿越数 N 越少。

《图7》

图7 P 一定,不同

Fig.7 P is constant and  is different

is different

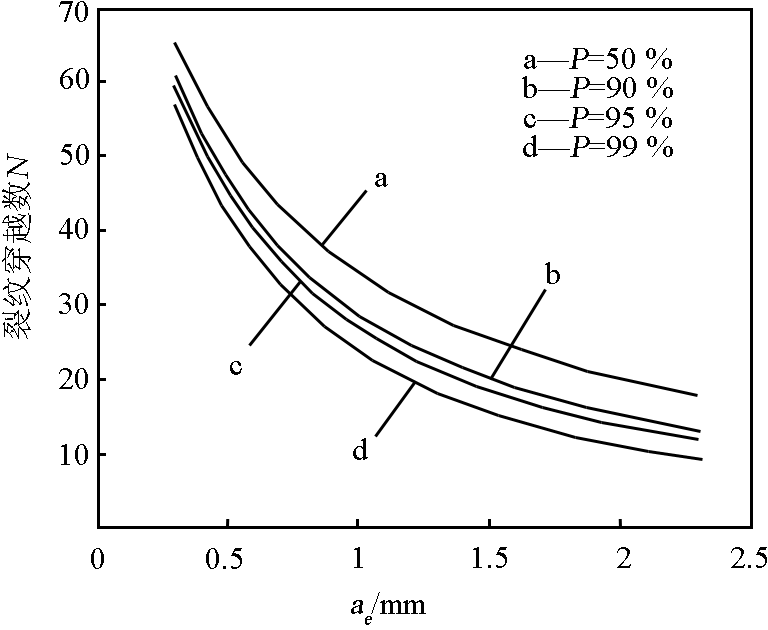

3)取存活概率 p =99 %,给定 t 下裂纹超越数方程可解出。 图 8 给出了在 t =1 ×106、t =2 ×106、t =3 ×106 和 t =4 ×106 时 N 与 AE 的关系。 从图中可以看出,在 一定时 , t 的值越大,裂纹穿越数 N 越多。

一定时 , t 的值越大,裂纹穿越数 N 越多。

《图8》

图8 P 一定,不同 t

Fig.8 P is constant and t is different

4) 取 t =2 ×106 ,任意存活概率 P 下裂纹超越数方程可解出。 图 9 给出了在 P =50 %、 P =90 %、P =95 %和 P =99 %时 N 与  的关系。 从图中可以看出,N 随着

的关系。 从图中可以看出,N 随着  的增加而呈现单调下降并逐渐趋于水平的趋势。

的增加而呈现单调下降并逐渐趋于水平的趋势。

《图9》

图9 t 一定,不同 P

Fig.9 t is constant and P is different

由图可知,根据裂纹超越概率模型,从存活概率P, 应力水平 σ, 裂纹形成时间 t 和经济维修极限  4 个角度可以较好地对结构损伤度进行评估。

4 个角度可以较好地对结构损伤度进行评估。

《4.3 经济寿命预测》

4.3 经济寿命预测

对货车转 8AG 转向架进行线路动应力测试,区间为齐齐哈尔—龙江(运行里程 217 km),实测发现转向架侧架轴箱导框角部为疲劳关键危险部分,承受的应力最大,故以此点的寿命确定整个转向架侧架的经济寿命。 首先,对测得的应力—时间历程进行数据处理,得到轴箱导框角部处一维 8 级应力谱,如表 2 所示。

《表2》

表2 一维 8 级应力谱

Table 2 One dimension and 8 grade stress spectrum

由于耐久性试验是在 R =0.1 下进行的,为了与线路实测处理的应力谱(R =-1)相比较,故应该将其转换为 R =-1 时的试验数据,转换时采用Goodman 等寿命曲线方程:

式(21)中,  为平均应力,

为平均应力, 为材料的抗拉强度(B 级钢的

为材料的抗拉强度(B 级钢的  =485

=485  )。 当应力水平为 200

)。 当应力水平为 200  时,通过式(21)转换为

时,通过式(21)转换为  =116.40

=116.40  。 因此,结合 Miner 线性累积损伤法则和 NASA 针对变幅加载条件所推荐的 B 级钢圆角细节处的 S—N 曲线方程[9]:

。 因此,结合 Miner 线性累积损伤法则和 NASA 针对变幅加载条件所推荐的 B 级钢圆角细节处的 S—N 曲线方程[9]:

则实测应力谱所造成的累积损伤 D 为:式(23)中, Ni 为在该应力幅下达到疲劳破坏的寿命。 而  =116.40 MPa 的等幅应力循环下,其累积损伤 D ′为:

=116.40 MPa 的等幅应力循环下,其累积损伤 D ′为:

当 D =D ′时,可得到  =116.4 MPa 下的循环数 n =798 次。

=116.4 MPa 下的循环数 n =798 次。

假设货车一年运行 90 000 km,结合式(18)得到的不同裂纹超越概率下的裂纹形成时间,可得到经济寿命对应的年数 Y:

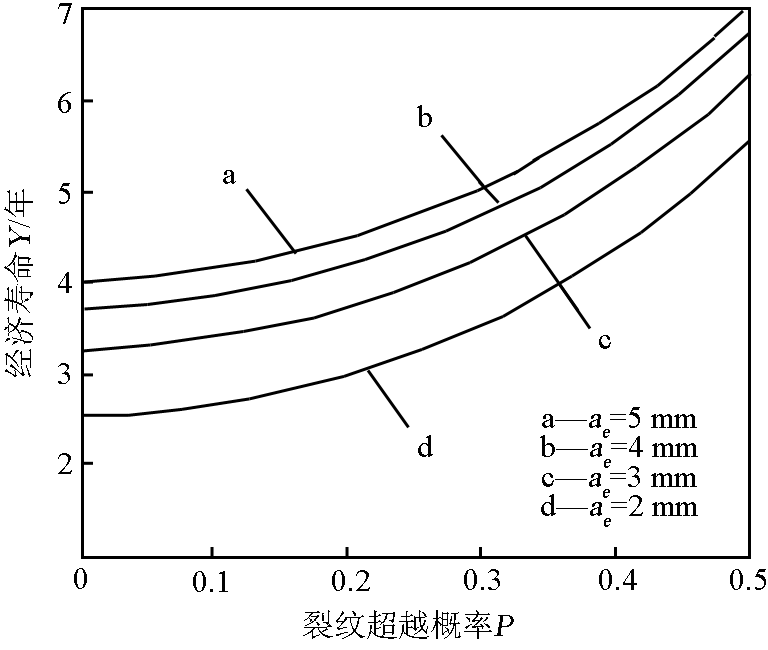

图 10 给出了不同修理极限  下转 8AG 转向架侧架经济寿命预测结果,从图中可以看出随着裂纹超越概率的增加,其经济寿命呈增长的趋势,当裂纹穿越概率 P =0.1 时,不同

下转 8AG 转向架侧架经济寿命预测结果,从图中可以看出随着裂纹超越概率的增加,其经济寿命呈增长的趋势,当裂纹穿越概率 P =0.1 时,不同  对应的经济寿命范围为 2.6 ~4.2 年,这与现检修规程规定的厂、段检修周期较接近,这说明采用 EIFS -Weibull 分布的耐久性评定方法对侧架经济寿命进行评定是合理的。

对应的经济寿命范围为 2.6 ~4.2 年,这与现检修规程规定的厂、段检修周期较接近,这说明采用 EIFS -Weibull 分布的耐久性评定方法对侧架经济寿命进行评定是合理的。

《图10》

图10 经济寿命预测结果

Fig.10 The prediction result of economic life

《5 结语》

5 结语

1) 提出了一种新的通用 EIFS 分布求解方法,通过 K—S 检验,验证了 TTCI 能很好地服从三参数Weibull 分布。

2) 基于裂纹超越概率模型,从存活概率 P,应力水平 σ,裂纹形成时间 t 和经济维修极限  角度可以较好地对结构产生的耐久性损伤进行定量评估。

角度可以较好地对结构产生的耐久性损伤进行定量评估。

3) 结合实测的应力谱预测了转 8AG 转向架侧架经济寿命,其结果随裂纹穿越概率的增加呈现增长的趋势,同时验证了 EIFS -Weibull 分布的耐久性评定方法的合理有效性。

京公网安备 11010502051620号

京公网安备 11010502051620号