《1. 引言》

1. 引言

随着器件纳米技术的快速发展,周期性纳米结构被应用于越来越多的研究领域,包括太阳能电池[1,2]、纳米尺度的表面等离激元结构[3–5]以及金属表面结构颜色化[6,7]。然而,具有确定尺寸的周期性纳米结构的可控加工仍然面临很大挑战。学者们已经采用一些方法加工周期性纳米结构,包括纳米压印[8]、聚焦离子束刻蚀[9]、机械加工[10]以及电化学加工[11]。然而这些方法通常有操作复杂、产量低、加工精度低以及成本高等缺点。因此,能够高精度加工周期性纳米结构的方法一直是研究的热点。

目前的研究表明,基于原子力显微镜(AFM)探针的纳米加工技术能够实现一维(1D)、二维(2D)甚至三维(3D)纳米结构的加工[12–15]。对于3D纳米结构的加工,有多种基于AFM探针的加工方法,如热化学光刻[16]、局部阳极氧化[17]、摩擦诱导刻蚀[18]以及纳米机械加工[19]。其中,纳米机械加工方法是最简单灵活、易于实现的一种加工方式。同时,如果一种方法能够实现3D纳米结构的加工,那么该方法也可以应用于周期性纳米结构的加工。因此,学者们已经试图采用基于AFM探针的纳米机械加工方法加工正弦周期性纳米结构[19–22]。我们首次提出将闭环精密移动平台与AFM进行集成用于加工类正弦的周期性纳米结构[19]。

但是该研究无法在加工之前确定所加工纳米结构的尺寸。为了克服这一问题,我们进一步提出了利用理论模型来揭示在加工过程中法向力与加工深度之间的对应关系[20]。由此,加工所需深度对应的法向力可以通过该理论模型得到。此外,根据以往的研究结果可知,加工深度不仅仅依赖于法向力,同时也受到加工过程中进给量的影响[20,23,24]。因此,在加工过程中保持法向力恒定而通过改变进给量来控制加工深度的方法随后得到了学者们的研究[21,22]。该方法可以应用于在轴对称曲面样品表面进行大范围周期性纳米结构的加工,同时能够提高基于AFM探针加工技术的加工效率。然而为了保证加工误差在10%以内,被加工结构的斜度必须被限制在–12°~12°。这就意味着对于给定幅值的结构,其周期不能小于所对应的限定值[21]。例如,如果给定的幅值为125nm,那么该正弦波的周期的最小值应为3.74μm,这是“类铣削”加工方式最大的局限性。最近,He等[25]提出了一种基于动态刻划(DPL)的加工方法,在聚合物薄膜材料上实现了周期为30nm的纳米沟槽阵列的加工。但是由于探针输入能量的限制,加工结构的幅值很难大于20nm,此外,在该方法中对材料去除机制的研究还不够深入。值得一提的是在He等[25]的研究中材料以堆积的形式存在于所加工沟槽的两侧,这是形成周期性结构的主要因素[25]。在我们之前的研究中发现,利用静态刻划加工方法在加工单晶铜时沿一定方向刻划可以使材料以堆积的方式去除,得到结构的幅值即堆积材料的顶部与刻划沟槽底部间的距离的可取值范围,其比利用DPL方法加工时大得多[26]。因此,可以认为在应用传统的(即静态)基于AFM探针的加工方式时,可以将沟槽和材料堆积形貌相结合,从而加工周期性纳米结构。

在本文中,采用“沟槽和材料堆积形貌相结合”的方式,利用基于AFM探针的静态刻划加工方法在单晶铜表面加工周期性纳米结构。并且采用1D和2D快速傅里叶变换(FFT)算法对得到结构的周期性进行评估,最后,研究加工得到的周期结构的颜色化效应。

《2. 实验部分》

2. 实验部分

《2.1. 实验设备》

2.1. 实验设备

本文使用商业化AFM(Dimension Icon,Bruker,Germany),利用NanoMan 模块实现纳米机械刻划加工。 在该模块下AFM的加工轨迹由扫描陶管(PZT)控制,PZT在x和y两个方向的最大移动范围均为90μm。为了避免加工过程中探针的磨损,选择了金刚石探针(PDNISP,Bruker,Germany)。金刚石探针的微悬臂由不锈钢制成,厂家提供其校准刚度系数为275N·m–1,并通过盲重建的方法得到其尖端半径约为110nm[27]。实验中使用的单晶铜样品晶面为(110),由合肥科晶材料技术有限公司提供。对单晶铜被加工表面进行了抛光处理,并在实验前采用AFM敲击模式测量其表面粗糙度(Ra)小于5nm。因为金刚石的硬度远远大于单晶铜的硬度,所以假设金刚石探针的半径在加工过程中是恒定的。加工完成后,采用微悬臂刚度系数为0.35N·m–1的氮化硅探针在接触模式下对得到的纳米结构进行检测。此外,在加工和检测之前,样品均在无水乙醇中超声清洗10min。

《2.2. 实验方法》

2.2. 实验方法

正如引言中所述,在之前的研究中采用控制法向力和进给量的方法加工周期性纳米结构相对耗时,且可加工最小周期被限定在2μm,无法实现更小周期的纳米结构加工。为了解决上述问题,我们提出了一种新的且简单易行的基于AFM探针纳米机械刻划技术的周期性纳米结构加工方法。根据之前的研究[26],当采用AFM金刚石探针在单晶铜(110)晶面刻划加工时,材料会以堆积的形式去除,且在加工方向为“棱向”刻划时,材料在加工得到的沟槽两侧均有堆积产生[28]。因此,本文的加工方向同样为“棱向”刻划以得到沟槽两侧的材料堆积。图1为该方法的加工原理示意图,具体的加工步骤如下:

第一步:AFM金刚石探针逼近样品表面,直到法向力达到预先设置值,该预先设置值在加工过程中通过AFM反馈系统使其保持恒定。金刚石探针的加工位置由AFM系统的PZT控制,从而实现在样品表面沟槽的加 工。加工沟槽的长度决定了最终形成周期性纳米结构的宽度。

第二步:在完成一个沟槽的加工后,探针移动到下一个被加工沟槽的起点,为了不破坏已加工沟槽的形貌,探针在移动过程中被设置为敲击模式。所加工的沟槽平行且需控制相邻沟槽之间的距离,使相邻沟槽两侧的材料堆积合成一个堆积峰。在本研究中两个沟槽间的距离被定义为进给量,进给量选择由法向力与加工沟槽的总宽度决定。

第三步:如图1(b)所示,重复第二步直到完成周期性纳米结构的加工,进给量的总和决定了周期性纳米结构的长度。

《图1》

图1.(a)周期性纳米结构加工原理示意图;(b)平面I的截面图。V:速率。

《3. 结果和讨论》

3. 结果和讨论

《3.1. 进给量和沟槽总宽度的关系》

3.1. 进给量和沟槽总宽度的关系

如上节所述,进给量由法向力和所加工沟槽的总宽度决定。因此,首先研究法向力与沟槽深度和总宽度之间的关系。图2为在法向力为120μN且刻划速度为3μm·s–1时加工得到沟槽的AFM图像及其截面图。如图2(b)所示,沟槽两侧材料堆积的两个峰值间的距离(沟槽的总宽度)被定义为该沟槽的周期,沟槽的加工深度与材料堆积高度之和被定义为该沟槽的幅值。为了研究加工沟槽形貌与法向力之间的关系,刻划速度选为3μm·s–1,在80~150μN区间内选择8个法向力,在单晶铜(110)晶面上加工了8个沟槽。图3为实验得到的法向力与加工深度、幅值和周期间的关系图。从图中可以看出沟槽的加工深度为180~300nm且幅值几乎为加工深度的两倍,周期为1.1~1.6μm。对结果进行多项式拟合得到式(1)~(3)。

《图2》

图2. 法向力为120 μN且加工速度为3 μm·s –1时得到沟槽的(a)AFM图和(b)截面图。

式中,y1、y2和y3分别代表沟槽的加工深度、幅值和周期;x为施加的法向力。图3中红色实线为拟合曲线。

《图3》

图3. 沟槽形貌与法向力之间的关系图。(a)加工深度;(b)幅值;(c)周期。红色实线是二次拟合曲线。

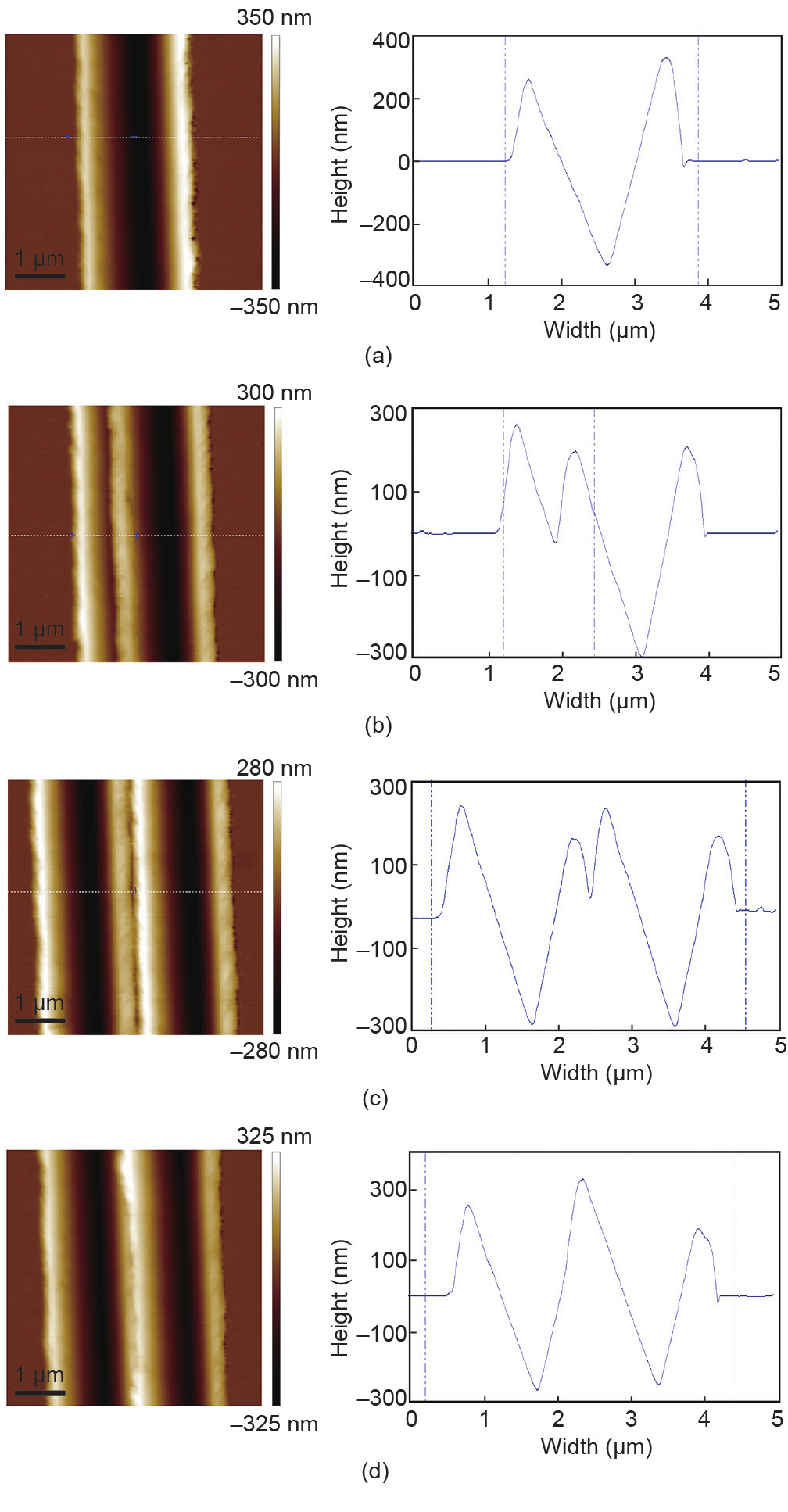

本文选择150 μN的法向力对进给量与沟槽总宽度之间的关系进行研究,其中沟槽总宽度即为所加工沟槽的周期值。由式(3)可知,在法向力为150 μN时沟槽的周期为1.635 μm。选择4个进给量值进行实验,分别为0.25 μm、0.75 μm、1.635 μm和2 μm。图4为加工结构的AFM图以及相应的截面图。从图中可知进给量为0.25μm时只能得到单个沟槽,因为在这种情况下所选择的进给量值与AFM针尖半径(在本文中大约为0.11μm)比较相近,导致第二次刻划轨迹与第一次刻划产生叠加。当进给量值为0.75μm时,虽然其比沟槽的总宽度小,但比针尖半径大得多,因此,如图4(b)所示相邻的加工轨迹是彼此分开的。由于相邻沟槽的叠加导致第二次刻划时沟槽左侧材料堆积比第一条沟槽堆积高度低。如图4(c)所示,当进给量值为2μm时,其大于沟槽的总宽度,因此相邻沟槽轨迹间没有重叠。进一步观察可以发现在相邻沟槽的材料堆积间存在小凹槽,但是由于AFM探针几何形状的限制,该凹槽的精确形貌无法利用AFM扫描检测到。最后,取等于沟槽总宽度的进给量值(即1.635μm)进行加工实验,加工得到沟槽的AFM图像如图4(d)所示,在这种情况下相邻沟槽边缘的材料堆积恰好相连,从而形成规则的周期性结构。此外,得到的重合材料堆积高度比单次刻划沟槽边缘的材料堆积稍大,这是由于材料堆积重合造成的。

《图4》

图4. 在不同进给量下刻划两条平行沟槽得到的AFM图像(左侧)及 对应的截面图(右侧):(a)0.25 μm;(b)0.75μm;(c)2 μm;(d)1.635 μm。

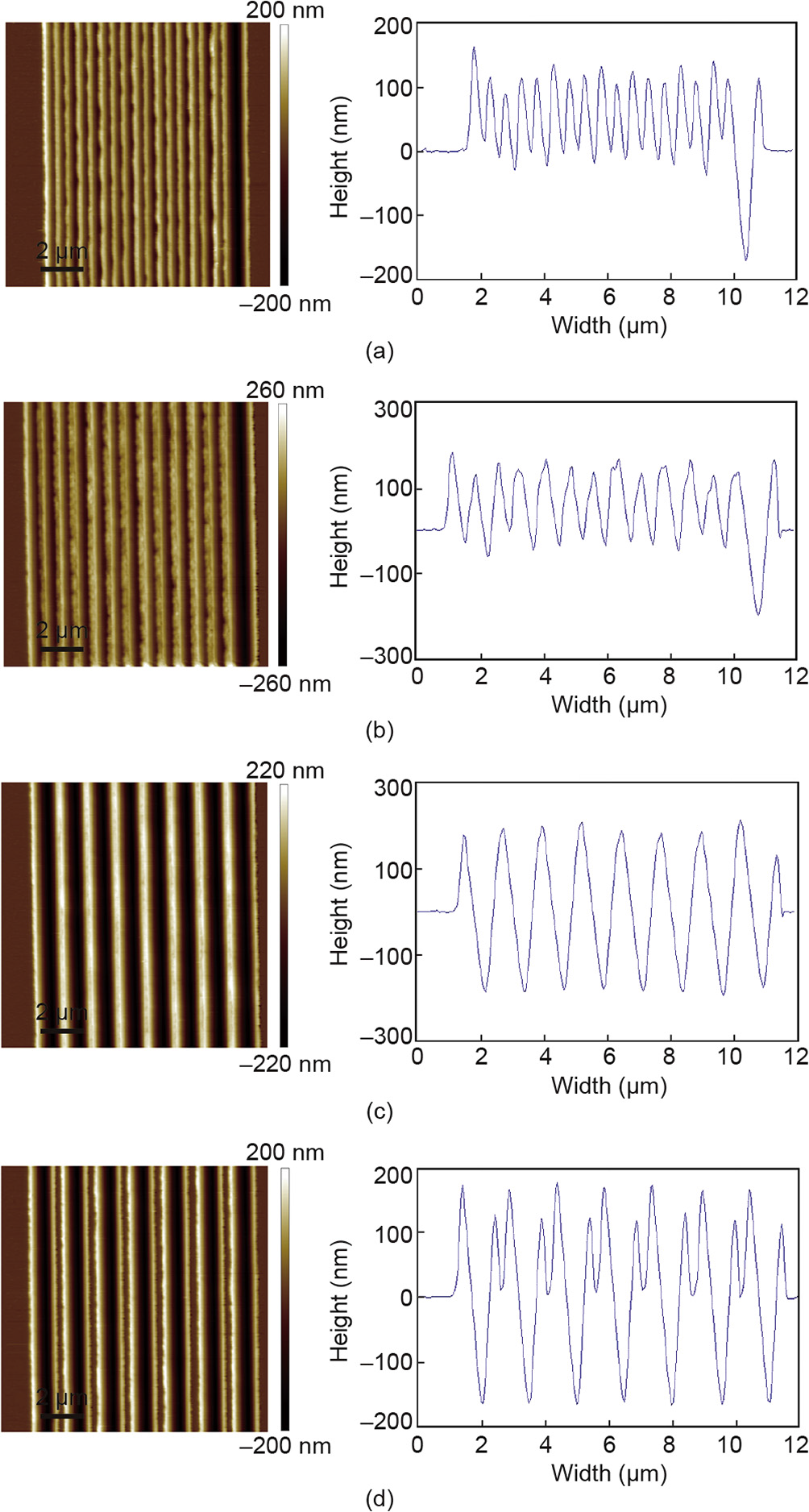

本文同样加工了带有较多周期的纳米结构,加工中所用的法向力为100μN且加工速度仍然选择为3μm·s–1。同样由式(3)得到在该法向力下加工沟槽的总宽度为1.271μm,选择进给量值分别为0.5μm、0.75μm、1.271μm和1.5μm。图5为所加工沟槽的AFM图像和对应的截面图,其中,图5(a)和(b)对应的进给量值分别为0.5μm和0.75μm。与图4(b)所示情况类似,这两个进给量值比沟槽总宽度小但又远远大于AFM针尖半径,由这两幅图可以看出材料在加工过程中会填入之前刻划的轨迹中,从而引起周期性结构幅值的减小。此外,由于材料被填入到之前加工的沟槽中,造成得到的结构在样品表面之上。当进给量值为0.5μm时,加工得到的结构幅值和周期大约为100nm和500nm。然而,当进给量值为0.75μm时,对应的幅值和周期分别为150nm和730nm。在以进给量值为0.75μm加工时得到的幅值相对较大,这可能是由于较大的进给量使较多的材料填入到之前加工的沟槽中引起的。同时,从截面图中可以发现,在这两种情况下周期结构的右侧边缘均存在着深度较大(深度值约为190nm)的沟槽结构,这是由于加工最后一个沟槽时没有后续加工的材料填入而形成单沟槽结构。此外,在相同载荷下通过较小进给量堆积得到的纳米结构比单次加工沟槽结构尺寸要小很多。图5(c)为在进给量值等于沟槽总宽度(即1.271μm)时加工得到的周期性结构,从图中可以看出,在这种情况下可以得到幅值和周期一致性较好的纳米结构,其幅值约为390 nm,且在边缘处结构峰值比其余位置的结构峰值稍小,这是由于材料堆积重合的影响,与上一节中的加工结果相似。

《图5》

图5. 不同进给量下加工得到的周期性结构的AFM图(左侧)及对应的 截面图(右侧):(a)0.5 μm;(b)0.75 μm;(c)1.271 μm;(d)1.5 μm。

《3.2. 加工纳米结构的周期性评价》

3.2. 加工纳米结构的周期性评价

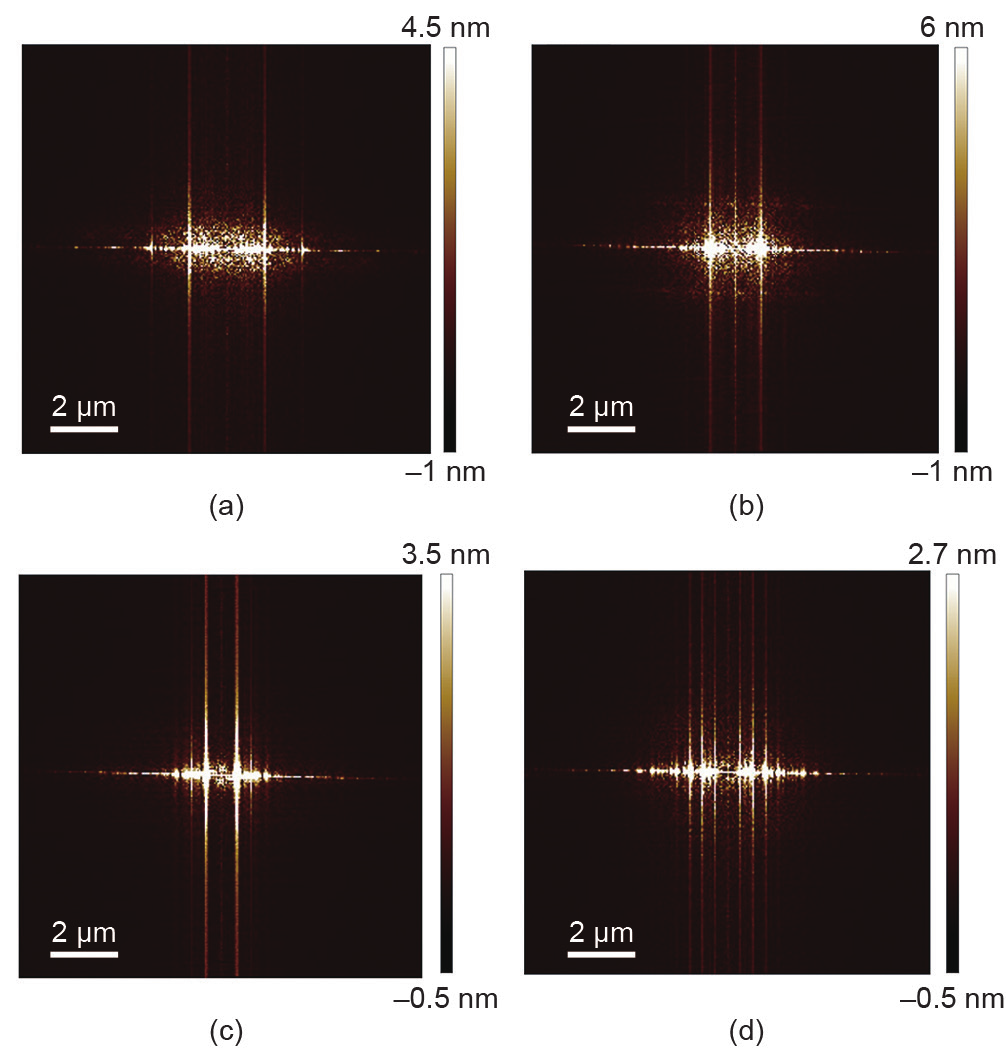

本文利用布鲁克公司的商业软件Nanoscope Analysis中的Spectrum 2D模块对加工得到结构的AFM图像进行2D FFT,进而对结构的周期性进行评价。图6所示为图 5中AFM图像的2DFFT结果,从图中可以发现由于条纹周期性结构的影响,2D FFT结果中的亮线垂直于水平和竖直方向。如图6(a)~(c)所示,在中心点的两侧存在着两个竖直方向的主亮线,这说明功率点主要集中在一个频谱上,加工后的结构主要由一个具有单一频谱特征的波形组成。与进给量值为0.5μm和0.75μm加工得到的周期性结构的2DFFT结果相比,以进给量值为1.271μm得到的2DFFT的能量点更为集中,这意味着当进给量值为1.271μm时加工得到的结构具有更好的周期性。此外,2DFFT图像中亮线与中心点间的距离随着进给量值从0.5μm增大到1.271μm而减小,说明加工结构的周期随着进给量的增加而增大,这与图5中所示的截面图相吻合。对于当进给量值为1.5 μm时加工得到周期结构的2D FFT图而言,可以发现在图像中心点两侧存在3条亮线,这说明加工得到的周期结构由多个频谱特征的波形组成。

《图6》

图6. 以不同进给量值加工得到周期结构的2D FFT结果图:(a)0.5 μm; (b)0.75 μm;(c)1.271 μm;(d)1.5 μm。

本文同样采用1DFFT对加工得到的纳米结构的周期性进行定量的分析,所加工结构的截面特征曲线被用来进行1DFFT。检测得到加工结构的截面曲线上有256个取样点,这些采样点的x坐标值被映射到傅里叶变换得到的幅频特性图的频率轴线上,对应的幅值可以通过对采样点的y坐标值进行傅里叶变换得到。将幅频特性图中的数据点连接形成连续的频谱图,可以用来定量分析被加工结构的周期性。由于加工结构的深度和材料堆积高度的变化导致由FFT得到的频谱图中的幅值有所区别,为了定量分析,需要对变换得到的幅值进行归一化处理使其处于0~1。

本文提出了利用面积计算的方法对加工结构的周期性进行评估,具体计算过程如下:首先,计算通过FFT得到的幅频特性曲线中幅频曲线与频率轴所围成的面积,并将其定义为S。然后,在幅频特性曲线中选择最大的峰值,并将该峰值范围内靠近频率轴附近的拐点作为峰值的起点和终点,同时计算该峰值区域与频率轴形成的面积并将其定义为S1。将S1与S的比值作为加工结构周期性的评价指标,并将该比值定义为ω。

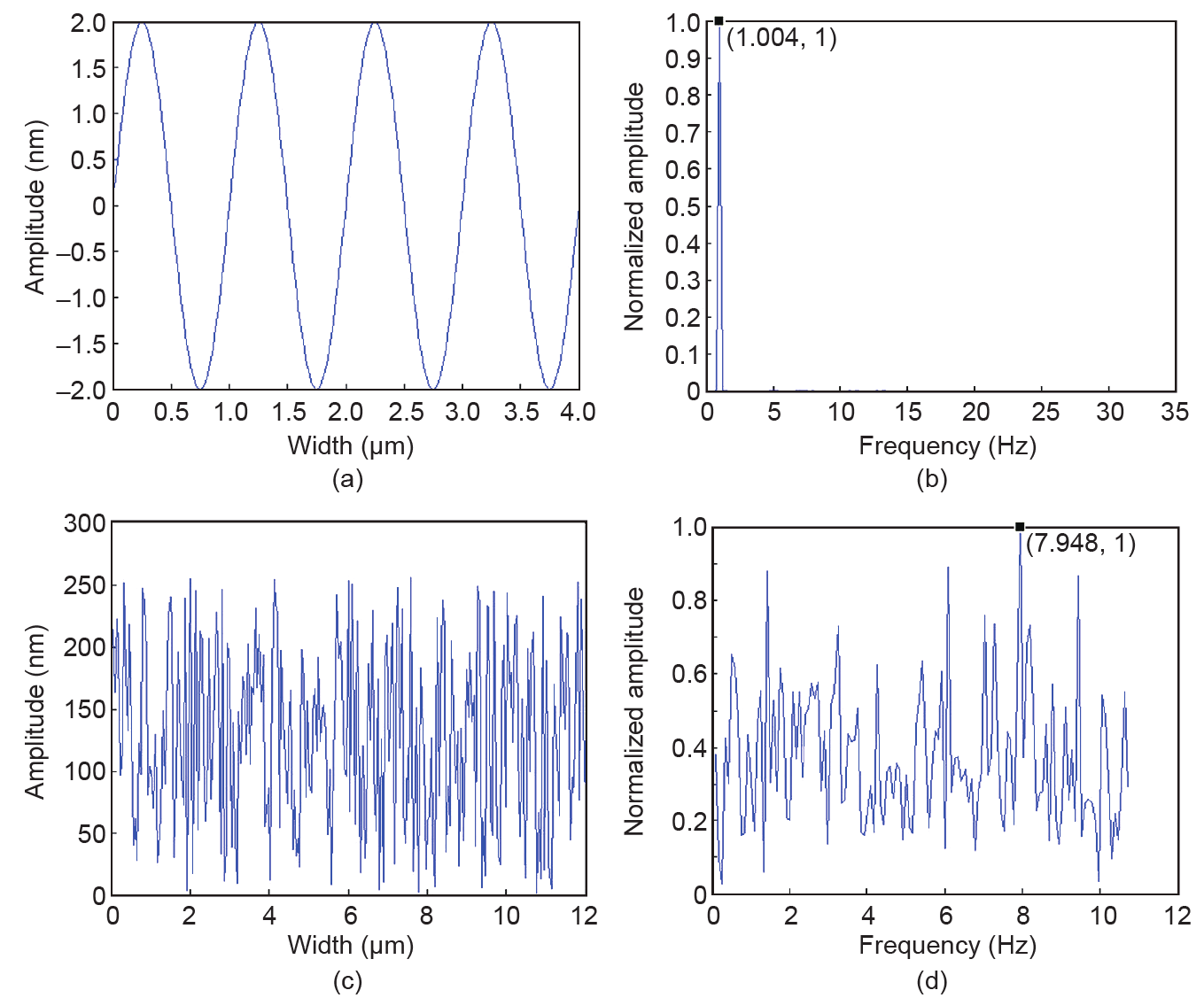

为了验证该方法的正确性,采用该方法分别对正弦曲线和随机曲线进行周期性分析。如图7(a)所示,正弦曲线通过函数y=2sin(2πx)得到,相应的归一化的幅频特性曲线如图7(b)所示。利用MATLAB软件中的“trapz”函数计算得到S和S1的值均为0.251,因此,在该情形下比值ω为1。图7(c)所示为通过MATLAB中的函数y=randperm(256)得到的随机曲线,相应的归一化的幅频特性曲线如图7(d)所示,计算出S和S1的值分别为3.955和0.514。因此计算得到比值ω为0.039,该值十分接近于0。可以发现ω的值越大则加工得到结构的周期性越好,同时也说明本文提出的方法可以用于对周期性的评价。

《图7》

图7. 截面图及归一化幅频特性曲线图:(a)、(b)正弦曲线;(c)、(d)随机曲线。

基于所提出的1DFFT方法对图5中加工得到纳米结构的周期性进行定量评价。对于进给量小于沟槽总宽度的情况,如图5(a)和(b)所示,沟槽最右侧较深的结构可能影响评价结果。因此,在对这两种情况下加工结构周期性进行评价时将右侧较深的结构从截面中移除以消除对评价结果的影响,移除后的截面如图8(a)和(b)所示。同时,在图8(a)和(b)中也给出了对应的归一化幅频特性曲线。在归一化幅频特性曲线中存在一个明显的峰值,这表明当进给量值为 0.5μm 和 0.75μm 时加工得到的周期纳米结构具有一个主频谱;当进给量值为0.5μm时,计算得到 S 和 S1 的值分别为 0.534 和 0.198,因此,可以得到 ω 为 0.371;当进给量值增大到 0.75μm 时计算得到 S 和 S1 的值分别为 0.443 和 0.219,同时得到 ω 为 0.494。这表明当进给量值为0.75μm时加工得到的纳米结构比当进给量值为0.5μm时加工得到的纳米结构具有更好的周期性。图(8c)为进给量值为1.271μm时加工得到的纳米结构的截面图以及对应的归一化幅频特性图。幅频特性图中显示仅存在一个峰值,并且对应的横坐标为0.837,这表明该结构主要包含一种波长为1.2μm的正弦波,该波长与加工的进给量值很接近。计算得到S和S1的值分别为0.226和0.348,同时得到ω为0.7366。在这种情况下得到的ω与以进给量值小于沟槽总宽度加工得到的ω相比更接近于1,这说明以该参数加工得到的纳米结构的周期性比以进给量值为0.5μm和0.75μm加工得到的好。图8(d)所示进给量值为1.5μm时加工得到的周期结构的截面图和相应的归一化幅频特性图,在幅频图中有3个主要的频谱,这表明该结构中主要包含3种特征正弦波。如果选择最大峰值用来评估结构的周期性,计算得到S和S1的值分别为0.129和0.402,同时得到ω为0.321。然而该结构不是中心对称的类正弦波结构,因此和前面提到的情况有所不同。如果将次高峰也加入到计算中,则得到的S 和S1值分别为0.222 和0.553,这意味着该结构也具有较好的周期性。因此,以上结果证明本文提出的方法能够有效评估被加工结构的周期性。

《图8》

图8. 以不同进给量值加工得到的周期性结构的截面图和相应的归一化幅频特性曲线图:(a)0.5 μm;(b)0.75 μm;(c)1.271 μm;(d)1.5 μm。

《3.3. 加工周期纳米结构颜色化研究》

3.3. 加工周期纳米结构颜色化研究

金属表面上近亚波长的周期性纳米结构有广泛的应用,如彩色标记显示装置和隐形衣制备[29–31]。本文提出的基于AFM探针刻划加工周期性纳米结构的方法具有低成本、高精度、使用方便等优点,且可以应用于金属表面颜色化结构制备。当所加工的纳米结构周期为近亚波长时,其着色原理主要是光栅衍射。光栅间距即加工的纳米结构周期与衍射光线角度间的关系如式(4)所示[6]:

式中,d为光栅间距;m为衍射级数且通常选取为整数;θi 和θm分别为光的入射角和衍射角;λ为衍射光的波长。当检测光学显微镜与表面垂直时衍射级数为1,此时光线入射角θi 和衍射光波长λ间的关系可以由下式得到[6]:

根据结构的周期和所需光的波长,利用式(5)可以得到光的入射角。本节中采用80μN的法向力进行周期性纳米结构的加工。利用式(3)可得知当进给量值为1.09μm时得到的纳米结构具有较好的周期性。加工结果的AFM图像如图9所示,相应的归一化幅频特性曲线如图10所示。在该情况下计算得到S和S1的值分别为0.170和0.230,从而得到ω值为0.740,其与图8(c)中当进给量值为1.271μm时加工得到结构的ω值相近。

《图9》

图9. 当法向力为80 μN且进给量值为1.09 μm时加工得到的周期性纳米 结构的AFM图像及相应截面图。

《图10》

图10. 图9中截面的归一化幅频特性曲线。

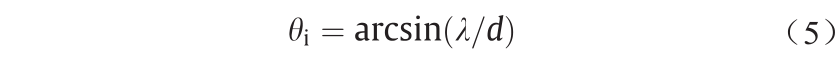

本文中选择绿色、黄色和红色3种光谱研究所加工周期结构的颜色化效应,绿色、黄色和红色光的波长范围分别为492~577nm、577~597nm和622~780nm。如果入射光波长为500nm、590nm和700nm,那么利用式(5)可知相应的入射角分别为30°、33°和40°。图11所示为得到的颜色化光谱图,从中可以清楚地发现不同颜色的光谱,其与利用式(5)计算得到的结果吻合较好。

《图11》

图11. 入射光以不同入射角照射到图9中结构得到的颜色光谱图: (a)30°;(b)33°;(c)40°。

本节中选取两个进给量值来制备集成了两个不同周期的纳米结构。当加工时法向力设置为80μN,进给量值分别选择0.93μm和1.09μm。图12(a)和(b)分别为加工得到结构的AFM图和相应的截面图。在图12(b)中A部分的周期大约为0.9μm,B部分的周期大约为1.1μm。当设置光的入射角为33°时,利用式(5)计算得到A部分和B部分的衍射光波长分别为507nm和593nm,这两个波长分别对应绿色和黄色光的波长。当光的入射角调整为40°时,计算得到A部分和B部分的衍射光波长分别为597nm和700nm,此时这两个波长分别对应黄色和红色光的波长。实验检测到的入射角为33°和40°时,颜色光谱分别如图12(c)和(d)所示,其中A部分的光谱显示在每幅图的下半部分,B部分的光谱显示在每幅图的上半部分。图12(c)和(d)中显示的颜色光谱对比明显并且与上述讨论结果一致。

《图12》

图12.(a)、(b)具有两个周期的纳米结构的AFM图及其截面图;不 同入射角得到的颜色化光谱图:(c)33°、(d)40°。

作为展示,使用AFM设备中的NanoMan模块加工哈尔滨工业大学英文缩写的2D图案即“HIT”,加工所用的法向力为80 μN。将进给量值设置为1.09 μm,刻划速度设置为3 μm·s –1。图13(a)和(b)分别为加工图案的设计尺寸和加工得到结构的AFM图,该2D图形总的刻划长度为1480 μm,加工所需时间为740 s。实验结果说明本文提出的加工方法能够高效地加工2D周期性结构。加工得到的周期大约为1.09 μm,当设置光的入射角为30°、33°和40°时得到的绿色、黄色和红色的光谱图如图13(c)~(e)所示。

《图13》

图13.(a)“HIT”图案的结构尺寸和(b)相应的AFM图像。不同入 射角得到的颜色化光谱图:(c)30°;(d)33°;(e)40°。

《4. 结论》

4. 结论

本文对采用AFM探针在单晶铜表面加工周期性纳米结构进行了研究,周期性结构通过将加工得到的沟槽与其边缘产生的材料堆积相结合的方式得到。结论如下:

(1)研究了加工结构的周期与沟槽总宽度之间的关系。当进给量值比沟槽总宽度小但是远远大于针尖半径时,随后加工过程中被去除的材料会部分填充到之前加工的轨迹中,同时,加工得到的周期比沟槽总宽度小;当进给量值大于沟槽总宽度时,相邻的刻划轨迹无法重叠;当进给量值与沟槽总宽度相等时,相邻刻划加工产生的材料堆积恰好相连,形成较好的周期性纳米结构。

(2)加工得到的周期性纳米结构通过1D和2DFFT算法进行评价。从2DFFT结果可知,当进给量值等于沟槽的总宽度时,所加工的结构具有较好的周期性。将加工结构的截面曲线利用1DFFT得到归一化幅频特性图,图中峰值部分面积与整体面积的比值用来定量分析加工纳米结构的周期性。分析得到的结果与2DFFT结果一致。

(3)为了说明周期结构在防伪以及金属传感领域的潜在应用,对加工得到的周期性纳米结构进行了颜色化效应研究。基于加工结构的周期和目标颜色光谱对应波长对光的入射角进行设置,可以通过改变入射角得到不同颜色的光谱。

与其他加工周期性纳米结构的纳米制造方法相比,本文提出的基于AFM探针的加工方法具有低成本、高精度以及易于操作等优点。然而,就潜在的工业应用而言,该方法仍然处于起步阶段。本方法急需改善的问题是大范围加工后探针的磨损,因为针尖的磨损会导致加工精度的严重降低。因此,在后续的研究中,考虑采用高频振动加工或添加润滑剂等方法来降低在大范围加工中的探针磨损。

《致谢》

致谢

本文得到国家自然科学基金项目(项目编号:51705104、51475108、51675134)、国家自然科学基金创新研究群体项目(项目编号:51521003)及哈尔滨工业大学微系统与微结构制造教育部重点实验室开放课题 (项目编号:2017KM005)的资助,同时感谢青年拔尖人才资助计划对本研究的支持。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Yanquan Geng, Yongda Yan, Jiqiang Wang, Emmanuel Brousseauc, Yanwen Sun, and Yazhou Sun declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号