《1. 引言》

1. 引言

材料表面润湿性的控制改性对各种应用都有重要意义,因此一直是重大科学研究的主题,这些应用包括提高易清洁性能、减少吸附、微流体以及生物医药方面等。在润湿性方面,水接触角(WCA)以及接触角滞后会受到材料表面化学和拓扑结构的影响[1]。基于Wenzel[2]和Cassie-Baxter[3]的模型,样品表面的粗糙度对于增加疏水性和亲水性是至关重要的。表面形态是决定固体表面润湿性的关键因素之一。诸多技术已经被应用于表面纹理化来创造所需要的表面形态。这些技术可以被分成两大类:自上而下的过程,如光刻过程、基于模版的方法[4]、等离子处理[5,6]以及激光表面处理过程[7,8];自下而上的过程,如自组装过程和自组织过程[9,10]。作为一种自上而下的方法,激光微加工和纳米加工已经被广泛研究并且正在迅速发展。皮秒(ps)和飞秒(fs)超快激光是表面纹理处理中最常用的工具。皮秒或飞秒激光脉冲诱导的消融能够产生控制良好的双尺度微米和纳米级别的表面纹理[11–13],能够制造出表面性能更高的表面类型。

到目前为止,人们已经对多种类型材料的表面处理和改性做了大量研究,如金属[11,12,14–16]、半导体[17]和高分子聚合物[18–20]材料,人们用各种激光修改它们的润湿性。结构化金属表面的润湿性从超亲水性到超疏水性的转换所涉及的机理也得到了很好的研究[12,21,22]。人们已经发现润湿性转变的机理取决于待进行激光束处理的特定材料。关于激光表面处理的不锈钢,Kietzig等[12]提出,在经激光处理后,润湿性从原始亲水性到超疏水性的转变是由于在活性磁铁矿的催化下,二氧化碳(CO2)分解成碳,而在激光处理表面上积累了一定量的碳。对于铜(Cu)[21],是由于从周围环境吸收了有机材料从而诱发了润湿性从亲水性到高度疏水性的转变。对于有纹理的镍(Ni)[22],从亲水性到超疏水性的转变是由于激光纹理化Ni表面上累积了一层薄碳。众所周知,Stavax钢是一种最常用于大批量制造塑料和高分子聚合物产品(包括微流装置和消费品)的模具插件的金属。在Stavax模具表面上激光产生的微米/纳米级表面图案可以被复制到模塑的高分子聚合物产品表面上,从而改善产品表面功能特性,如超疏水性;这有利于生产具有很多优异性能(尤其是易清洁性能)的消费塑料产品。

在这项研究中,笔者系统地研究了Stavax钢材的皮秒激光表面纹理。在此展示了3种类型的表面纹理:周期性波纹、微凸块的双尺度分层二维(2D)阵列以及有纳米波纹的微坑阵列。经过激光纹理处理之后,Stavax钢最初表现出亲水性,WCA小于10°;随后逐渐获得高疏水性;最终获得超疏水性,WCA超过150°。这种润湿性转换被认为是由于激光辐射所引起的表面形貌和化学的变化,这种变化通过制造双尺度分层2D表面结构和碳的形成,导致表面能降低。随后,通过高分子聚合物注射成型工艺,金属模具表面上经过激光处理的表面纹理被复制到聚丙烯基底。我们发现模压聚丙烯的表面润湿性从原始的亲水性变为超疏水性,WCA大于150°。

《2. 实验》

2. 实验

我们在厚度为5 mm的一侧具有镜面抛光的Stavax钢板上进行表面纹理化。首先用丙酮和甲醇对Stavax钢板进行超声清洗。本实验应用时间带宽的Duetto皮秒激光系统来进行激光表面处理。激光器具有高斯空间模式(TEM00),其光束质量M2 < 1.3(M2 表示来自理想高斯光束的光束变化程度),光束发散度小于0.3 mrad。激光波长为1.06 µm的近红外波长,输出功率高达10 W,激光脉冲宽度为10.3 ps。脉冲重复率可以设置为最小值50 kHz,并连续调谐至8200 kHz。入射激光束由一个振镜扫描仪聚焦和操纵,该振镜扫描仪配有远心f-θ镜头。f-θ镜头的焦距为100mm。线性偏振原始激光束的直径为7mm(在1/e2处,这是强度下降到1/e2=高斯光束最大值的0.135倍时点之间的距离),此激光束被聚焦并定向到样品表面的光束直径为25µm。所使用的激光加工控制软件能够产生各种加工图案,包括线、圆形或矩形、阴影图案等。振镜扫描仪的最大扫描速度为2000mm·s–1。对于表面处理过程,聚焦的激光或光栅扫描一个设计的图案,或在每个位置上以一定的脉冲数进行逐点消融。我们研究了以下因素的影响:重复率、扫描速度、激光功率密度及扫描次数和每个位置上的脉冲数。此外,我们还研究了阴影图案的间距对所产生的表面纹理性质的影响,如形态、特征尺寸和所产生图案的均匀性。

在经激光处理后,我们使用扫描电子显微镜(SEM)表征样品表面,使用原子力显微镜(AFM)表征纳米级别的特征,通过测量WCA表征表面润湿性。使用固滴法,用VCA Optima接触角测量系统(VCA-2500XE,AST Products,Inc.)得到WCA。在测量WCA时,我们使用连接到毛细管尖端的注射器产生具有特定体积的水滴,然后将水滴轻轻地分离到基底上。我们用相机记录液滴的图像并用软件分析以确定接触角的切线。我们使用X射线光电子能谱(XPS,ESCALAB 250Xi,Thermo Fisher Scientific)来分析原始和经激光处理后的样品表面的化学状态和元素组成。

《3. 结果与讨论》

3. 结果与讨论

图1简要地展示出了用于产生所需纹理的两种主要类型的设计图案。通过沿着常规阴影光栅图案上扫描聚焦激光束产生线性阴影图案,如图1(a)所示,以得到所需的表面纹理,如微凸块的阵列图案。如图1(b)所示,点阵列图案是通过激光束的逐点消融产生的,以得到微坑纹理图案的2D阵列。除了超快激光诱导的自组织效应外,我们研究了诱导表面图案对不同激光参数的依赖性,包括激光能量密度、脉冲重复率、光束扫描速度、每个点的通过数或脉冲数和阴影密度。我们发现可以产生3种类型的表面纹理图案:周期性波纹、微凸块的双尺度分层2D阵列以及具有纳米波纹的微坑阵列。

《图1》

图1. 激光纹理设计的原理图。(a)线形图;(b)点阵图。

首先,我们用以下激光参数来处理Stavax钢基板 表面:将激光能量注量设定为1.18 J·cm–2,重复率为 1 MHz,扫描速度为500 mm·s–1,重复扫描次数为30次,阴影图案中两个方向的阴影距离为25µm,如图1(a)所示。在Stavax钢基板表面上制备包括微凸块阵列的均匀表面图案,其面积为20mm×20mm,如图2所示。预估的处理时间为5min。我们观察到其产生了均匀一致的表面图案。图2(c)显示了测量后的微凸块阵列表面纹理的特征轮廓。微凸块的直径为12.5µm,图案的周期为25µm,微凸块图案的高度为约21.9µm。图2(b)显示放大微凸块的SEM图像,我们可以看到周期性表面波纹叠加在微凸块的表面上。该纹波的周期为800nm,调制深度为220nm。因此,此方法产生了基于微凸块阵列的双尺度分层2D表面纹理。

《图2》

图2. 激光制作的双尺度微米/纳米凸块阵列表面纹理。(a)放大500倍的SEM图;(b)放大4000倍的SEM图;(c)轮廓测量。

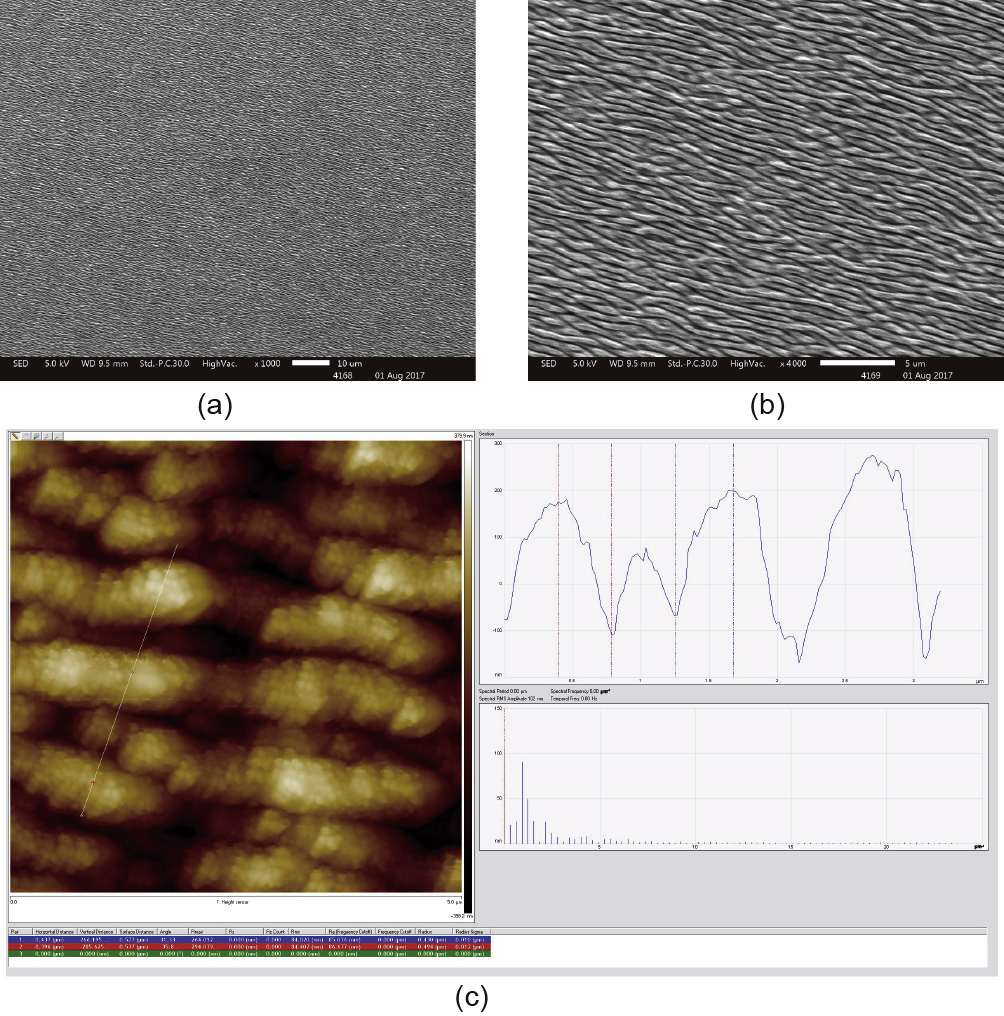

接下来,我们用以下激光参数处理Stavax钢基板:将激光能量注量设定为0.8 J·cm–2,重复率为1 MHz,扫描速度为1000 mm·s–1,扫描次数为1次,阴影图案中两个方向的阴影距离为5 µm,如图1(a)所示。该过程产生了大面积均匀分布的周期性波纹图案,其面积为20 mm×20 mm,如图3所示。预估的处理时间为3 min。我们使用AFM测量发现,纹波的周期为800 nm,调制深度为220 nm。

《图3》

图3. 在Stavax钢基板表面经激光处理后产生周期性波纹表面纹理;(b) 放大1000倍的SEM图;(b)放大4000倍的SEM图;(c)AFM图。

然后我们分两步进行激光表面处理。第一步涉及点阵列模式[图1(b)],其激光参数设置如下:激光能量注量为1.43 J·cm–2,脉冲重复率为1 MHz,点间距为35 µm,每个点的脉冲为5000。第二步涉及阴影线形图案[图1(a)],其激光参数设置如下:激光能量注量为0.8 J·cm–2,脉冲重复频率为1 MHz,扫描速度为1000 mm·s–1,仅一次通过,线形阴影图案中两个方向的阴影间距为5 µm,如图1(a)所示。如图4所示,我们制造了在凹坑之间覆盖有纳米级周期性波纹的微坑阵列的2D图案。微坑直径为13 µm,凹坑深度为15 µm,其间距为35 µm,通过AFM测量可得知,波纹的周期为约800 nm,纹波深度为220 nm[图4(c)]。通过这种组合的两步法,扫描区域的面积为20 mm×20 mm,预估其总处理时间为8 min。

《图4》

图4. 激光产生的具有纳米周期性波纹的微坑阵列的2D图。(a)放大500倍的SEM图;(b)放大2500倍的SEM图;(c)AFM图。

我们观察到用于波纹形成的激光能量密度为0.8J·cm–2,尽管处于相同的数量级,但此密度值却略高,因为用在不锈钢上的皮秒激光器的消融阈值为0.5J·cm–2[23]。先前的研究[24,25]已经清楚地表明,当固体表面被一定数量的激光脉冲照射,且其激光能量注量接近单脉冲消融阈值时,会产生周期为接近激光波长的周期性的表面调制图案。有人提出,入射激光可能会干扰来自表面干扰的散射波,从而产生一个导致波纹形成的驻波[26]。在这种情况下,激光能量密度高于干涉图案之后的周期性表面材料熔化的阈值通量。然后,单薄的熔融材料层立即重新凝固,形成脊状结构。为了在目标样品表面上雕刻或蚀刻上干涉图案,需要一定程度的激光功率强度。首先通过第一次激光脉冲照射使样品表面粗糙化;之后,后续脉冲通过干涉效应产生周期性波纹[27]。激光波长、光束偏振和辐射入射角的激光束参数都会决定波纹图案的周期。

图2展示了激光产生的常规的微凸块阵列图案。从放大的SEM图像中发现微凸块的表面覆盖有纳米波纹,产生微纳米分层的2D表面图案。我们预期这种类型的双尺度表面图案能够通过增加WCA将表面润湿性改变为疏水性甚至超疏水性。然而,在激光表面处理之后,样品表面随即产生了超亲水性,WCA小于10°。样品表面的WCA在3d内逐渐增加至120°,表明其转变为了高度疏水的表面。最终,在30d后,经激光处理的Stavax样品表面的WCA增加至超过150°,表明其已经实现了超疏水表面。图5表明了激光处理前后测量的Stavax样品基底的WCA。未经处理的Stavax的WCA为73°;在经激光表面纹理化之后,表面的WCA增加到154°。该结果表明,在特定激光参数下,激光表面处理能够将Stavax钢基板表面的原始亲水性转化为超疏水性。

《图5》

图5.(a)未经激光处理的Stavax钢基板表面的WCA;(b)经激光处理 后的Stavax钢基板表面的WCA。

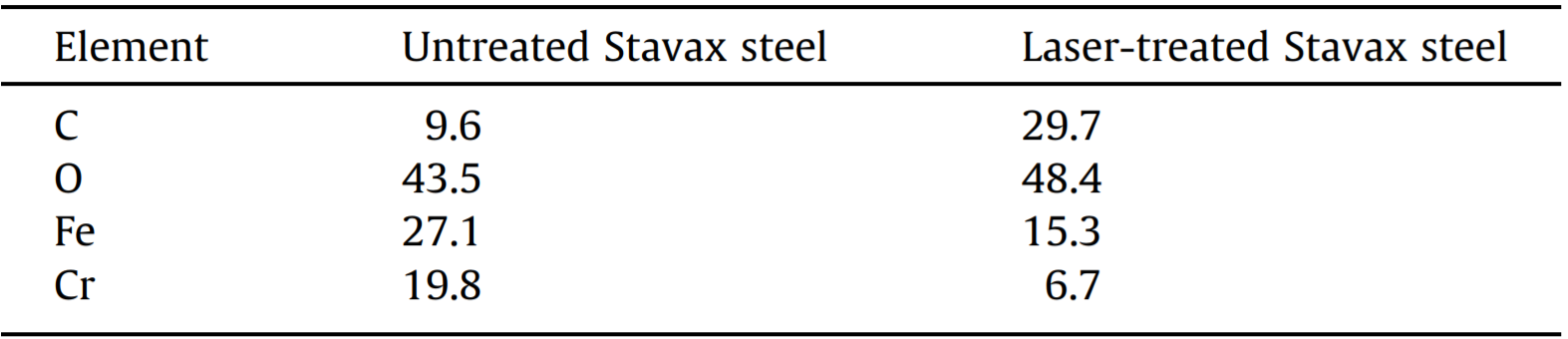

固体基板的表面润湿性由其表面形态结构和表面化学性质决定。因此,用XPS分析以表征激光处理之前和之后Stavax钢基底表面的元素组成和化学组成,以研究其表面的化学效应。图6显示了未处理和激光处理后的Stavax钢基板表面的XPS测量光谱。在收集光谱之前,样品用氩离子(Ar+)溅射处理20s,以确保表面清洁且没有来自环境的污染物。

如图6所示,我们观察到对于未经激光处理的Stavax钢,碳(C)的1 s峰强度非常弱。相比之下,对于经激光处理过的Stavax钢,碳的1 s峰强度要高得多。相对碳的1 s峰强度的增加表明激光处理后Stavax钢基板表面上碳的元素浓度增加。基于XPS光谱中元素的相对强度,我们可以得出未经激光处理和经激光处理后的钢基材表面上的碳、氧(O)、铁(Fe)和铬(Cr)的元素浓度(at%)(表1)。我们发现经激光处理后的Stavax钢基板表面上的碳浓度从未经激光处理的Stavax钢基板表面上的9.6 at%增加到29.7 at%。因此,我们认为在激光处理的Stavax钢基板表面积累了一层薄非极性碳。CO2解离成碳被认为是碳层形成的主要原因。CO2的解离反应是由活性磁铁矿Fe3O4-δ(0 < δ < 1)引发的,这是一种可能由超快激光表面处理引起的缺氧氧化铁[12,15]。我们认为,这种非化学计量的磁铁矿Fe3O4-δ(0 < δ < 1)充当了催化剂来引发CO2的解离吸附[28–30],作为CO2解离的结果,产生了CO和碳,并将氧阴离子转移到晶格中钢合金的空位形成化学计量的Fe3O4。因此,由于CO2分解反应,在激光处理的Stavax钢基板表面上形成非极性无定形碳累积层。该无定形的碳层具有低表面能。CO2分解反应和激光诱导的双尺度分层2D表面纹理(图2)的组合导致形成具有WCA大于150°的超疏水Stavax钢基板表面。

《图6》

图6. (a)未经激光处理的Stavax钢基板表面的XPS测量光谱;(b)经激光处理后的Stavax钢基板表面的XPS测量光谱。

《表1》

表1 元素C、O、Fe和Cr的浓度(at%)

接下来,我们通过高分子聚合物注射成型工艺将金属模具基板上激光诱导的微坑阵列表面图案复制到聚丙烯基板上。图7(a)显示了Stavax钢基板上的激光产生的表面纹理。从图7(c)所示的三维(3D)测量可以看出,微坑的直径为15 µm,凹坑的周期为30 µm,凹坑的深度为17 µm。利用高分子聚合物注射成型工艺,Stavax钢模具上的微坑阵列图案在聚丙烯基板上转变成微凸块阵列图案,如图7(b)所示。模塑的微凸块径约为15 µm,周期为30 µm,凸块高度约为20 µm,如图(7 d)所示。图8显示了测量的原始和压膜纹理化的聚丙烯基材的WCA。我们发现WCA从原始聚丙烯的96°增加到注塑纹理化聚丙烯的156°。WCA增加了60°表明聚丙烯表面已经达到了超疏水性能。

《图7》

图7. (a)激光产生的Stavax钢基板表面的SEM图;(b)模压聚丙烯表面上的SEM图;(c)激光产生的Stavax钢表面轮廓的测量;(d)压膜聚丙烯 表面轮廓的测量。

《图8》

图8. (a)原始聚丙烯基材的WCA;(b)压膜纹理化的聚丙烯基材的 WCA。

据观察,如图7(b)所示,由于微凸块表面结构2D阵列的形成,当水滴与激光纹理表面接触时,水滴可能无法完全润湿整个表面区域;相反,它可能停留在微凸块的顶部,导致一些空气被夹在水滴和纹理化的底面之间,并产生复合界面。遵循Cassie-Baxter[3]模型,这可能是WCA增加到150°以上的原因,如图8(b)所示。

《4. 总结》

4. 总结

综上,我们对Stavax钢基板的皮秒激光表面纹理化进行了系统研究。我们实现了3种类型的表面纹理:周期性波纹、微凸块的双尺度分层2D阵列以及具有纳米波纹的微坑阵列。激光表面处理后,Stavax钢基材表面显示超疏水性,WCA大于150°。XPS分析表明,在经激光处理的Stavax钢表面上积聚了由CO2解离反应产生的非极性无定形的低表面能的碳层。CO2解离反应和激光诱导的双尺度粗糙结构的组合产生了超疏水的Stavax钢表面。此外,通过高分子聚合物注射成型工艺将金属模具基底上的激光诱导的表面纹理复制到聚丙烯基底上。结果表明,激光诱导的表面纹理成功地被复制到聚丙烯表面上。模塑的纹理化聚丙烯表面的WCA从原始的96°变为156°,表明聚丙烯表面已经达到了超疏水性。因其易清洁功能,这种工艺的开发在微流体装置和日常消费塑料产品的制造中具有一定应用潜能。

《Acknowledgements》

Acknowledgements

The authors would like to thank Ms. Hong Xie for her help with XPS measurement. They would also like to thank the Agency for Science, Technology and Research (A*STAR) of Singapore for financial support.

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Xincai Wang, Hongyu Zheng, Yinchi Wan, Wenhe Feng, and Yee Cheong Lam declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号