《1. 引言》

1. 引言

港珠澳大桥地处中国东南沿海珠江口,东连香港,西接珠海、澳门,全长55 km,双向六车道、100 km·h–1高速公路标准,设计寿命为120年。大桥的建设改善了珠江口东西两岸交通,加强了粤港澳三地的互联互通和经济融合,促进了“粤港澳大湾区”的形成。本文重点介绍港珠澳大桥的设计和建造,特别是人工岛和沉管隧道的新技术。

《2. 工程概略》

2. 工程概略

港珠澳大桥海中主体工程长29.6 km(图1)。是已建成的最长的桥隧跨海通道。整体河势东冲西淤。其中东侧的一段按照3×105 t 油轮通航预留,且受香港机场飞行限高的控制,因此采用6.7 km长的沉管隧道方案。为了与桥梁连接,在隧道的两头分别建造了1×105 m2 的人工岛[1–2]。主体工程桥梁全长22.9 km[图2(a)]。工程于2011年1月批准开工,于2018年2月完成交工验收。

《图1》

图1. 港珠澳大桥地理和经济环境及主体工程概况。

《图2》

图2. 港珠澳大桥主体段桥梁 。(a)远眺桥梁; (b)青州航道桥中国结;(c)江海桥海豚塔安装; (d)东人工岛连接桥梁与隧道; (e)隧道内视。

港珠澳大桥设计施工采用“大型化、标准化、工厂化、装配化”的理念,做出了若干重大创新工作,在桥梁方面:①上部结构用钢量超过4×105 t,创造了世界桥梁工程的新纪录;②桩基础创新地采用钢管复合结构,提高了桥墩的抗撞击能力;③非通航孔桥的桥墩采用工厂化预制,整体化安装,实现了外海桥梁的装配化施工,工期和安全更有保障,风险更加可控;④3个通航孔桥的桥塔分别采用了中国结[图2(b)]、海豚和风帆的创意,其中,海豚塔高达百米,重量超过2600 t,采用整体制造、整体安装方案[图2(c)];独特的创意,结合现代化的工法,给港珠澳大桥留下了厚重的文化氛围。

在人工岛和沉管隧道方面[图2(d)~(e)]:①建设规模超大;②世界首次将沉管隧道埋入海床面以下超过20 m;③建设条件复杂:珠江口夏季受台风、强对流天气和汛期的影响,秋冬季受季风的影响,日过往船舶数量高达4000艘。岛隧工程穿过中华白海豚核心保护区,环保要求极高。在上述工作条件下,连续地完成了超过6 km长的沉管隧道的水下基础与管节预制和安装。下面将主要陈述人工岛与沉管隧道的设计与施工技术。

《3. 快速、可靠的成岛技术》

3. 快速、可靠的成岛技术

为了提供沉管管节的对接条件,首先需要建成人工岛与岛上的现浇隧道段。由于人工岛下方的软土层厚30 m,预计人工岛需要3年的时间建设,留给后续隧道建设的时间不足。

对于人工岛建设而言,软土基础利弊兼有:采用传统的筑岛方法将软土改良或移除,再填上砂石,需投入巨大的工程量是其不利的一面;软土易插入和不透水特性是有利的一面,可以被利用。于是将直径为22 m,高约50 m,壁厚仅1.6 cm的钢圆筒插入软土约30 m的深处,连续地插入约60个钢圆筒,就围成一个环岛(图 3),插入120个,就围成两个环岛。同时用整体式副格连接相邻的钢圆筒,并深插入至软土的不透水层,就可形成低渗透率的临时岛壁,从而为岛内的超载排水作业提供了条件。

《图3》

图3. 东人工岛最后一个钢圆筒的打设。

上述建岛方法可以大大加快成岛速度:①岛体施工快——围岛的钢圆筒和副格的尺寸越大,所需要的数量就越少,海上施工的时间就越短。实际施工做到了1日3筒。所以,工程的控制性工序成了钢圆筒与副格的制造和运输。②基础施工快——钢圆筒与副格形成了不透水的临时岛壁,进而可以通过在岛内填砂和打设塑料排水板,来实现大超载比的堆载预压,从而取消大量的水上基础处理作业。③简化了岛上的工作——隧道现浇段的施工需要在人工岛上开挖18 m深的基坑,钢圆筒可以兼做基坑和围护。

采用这个方法以后,人工岛的成岛时间从3年缩短到7个月。海上作业时间的缩短降低了对中华白海豚种群的生存环境,以及该区域繁忙的海上交通的影响。值得一提的是,深插钢圆筒与副格的研发和实施并没有令人工岛部分的建设费用超出预算,原因是工期缩短使海上作业大幅度减少了。

《4. 沉管隧道》

4. 沉管隧道

沉管隧道由33个管节和一个最终接头组成。典型管节长180 m,宽37.95 m,高11.4 m,重7.6×104 t。

《4.1. 组合基床及其施工装备研发》

4.1. 组合基床及其施工装备研发

早期方案是从两端的支撑桩过渡到减沉桩,再过渡到中间段的天然地基[图4(a)]。该方案当时已进行到了施工的筹备阶段,在一次桩顶与碎石垫层的设计参数的取值试验中,发现沉降规律复杂,而且沉降随着荷载级度的增加不收敛。因此实际方案是:组合基床、水下堆载预压与挤密砂桩为主的改良地基[图4(b)]。组合基床为隧道结构提供了一层硬底;水下堆载预压确保了沉降在空间上的分布均匀;挤密砂桩保证了地基的承载力。

《图4》

图4. 隧道基础处理。(a)早期方案;(b)实施方案。PHC:预应力高强混凝土管桩;SCP:挤密砂桩。

为确保水下基础施工质量,开发了多种专用设施。改造了带有平挖功能的抓斗船,以降低挖泥作业对原状土体的扰动,将隧道基槽底部的竖向开挖精度控制在±50 cm。改造了“盖章式”清淤船,用于在碎石垫层铺设前清除隧道基槽底部的局部淤泥。研发了抛石夯平船,用来实施组合基床的块石层,该船可一边用两个溜管在水下抛填块石,一边用一台水下液压振动锤在块石层的表面进行强夯。开发了清淤专用的吸头,安置在碎石整平船上。该吸头能够在碎石垫层上直接清除局部的淤泥,而不扰动已经铺好的碎石垫层。

《4.2. 鲁棒的半刚性管节》

4.2. 鲁棒的半刚性管节

沉管隧道在运营期会被厚度大于20 m的回淤所覆盖。部分回淤在未来航道变更时可能被再次挖除。已有的节段式和整体式管节结构[3]在纵向上都无法承受深埋带来的高荷载。为解决该问题,曾提出两个减轻隧道上方荷载的方案,一个是在未来120年的隧道运营期间不断地疏浚,移除隧道上方的回淤;另一个是在隧道上方预先填满轻质材料。这两个方案都投入巨大,而改变环境,不如改变隧道结构自身,采用半刚性管节[4]可增强沉管隧道管节纵向结构的鲁棒性。如果将整体式管节比作结实的人,将节段式管节比作柔韧的人,半刚性管节就是既结实又柔韧的人。该结构的实施消除了大量的海上作业。半刚性管节的构造与原先的节段式的变化是在管节安装后不解除沉管隧道的纵向临时预应力,而将其永久地使用。

《4.3. 智能记忆支座》

4.3. 智能记忆支座

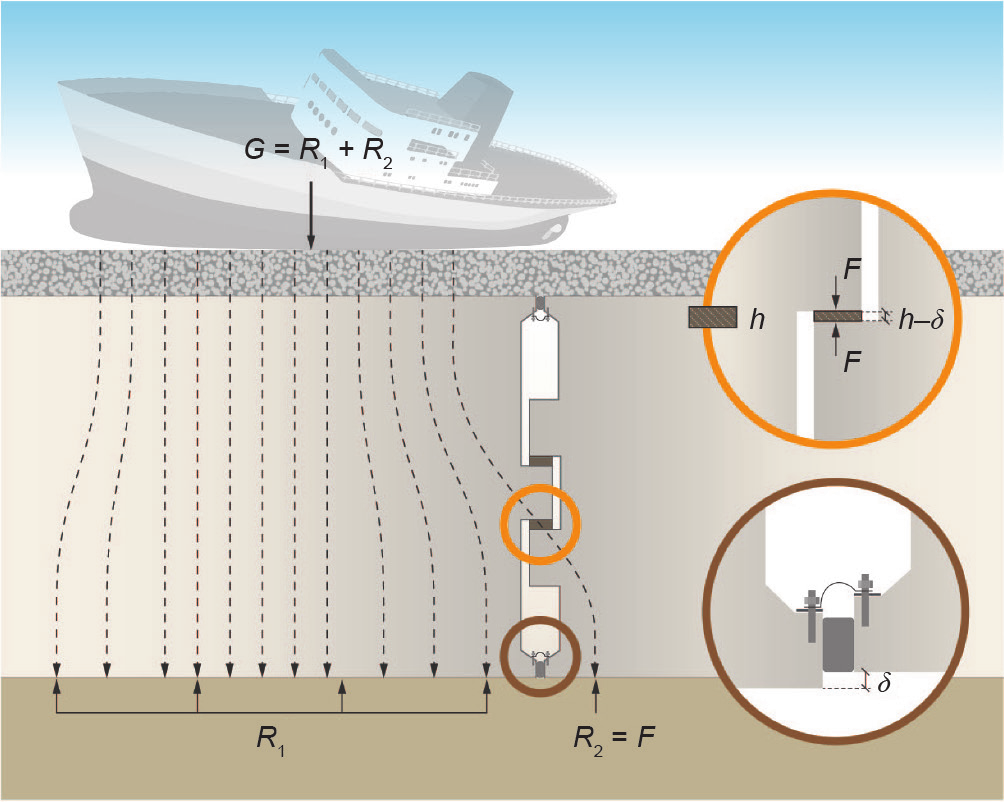

半刚性管节保证了管节结构自身的安全,但是管节与管节之间的接头是一个薄弱环节。管节接头竖向锁定采用后安装的钢剪力键。通过推迟锁定的时间能够降低竖向剪力键的受力,但是在运营期隧道顶部会逐渐累积厚度超过20 m的淤积土荷载,钢剪力键及其连接部位的混凝土墙体仍然将受到较大的荷载,特别是临海侧的混凝土结构,一旦开裂会带来诸如钢筋锈蚀的耐久性问题。因此,记忆支座被开发[5],用于保护管节接头。记忆支座通过合理地引导力走向来保护结构。例如图5中该支座通过“记住”剪力键的竖向承载力,一旦该力被超过,就将超出的部分导入沉船正下方的管节的地基(图5中的R1 )而不再导入相邻管节的地基(图5中的R2 )。通过这种方式,记忆支座能够允许结构发挥其最大效用,而不危及自身。记忆支座的这种受力-压缩特性可以通过特定材料的切削与断裂试验来获得。

《图5》

图5. 记忆支座原理示例。δ:在没有旋转的情况下,支座的压缩等于两个管节的垂直偏移量;G:沉船的水下重量;F:记忆支座传递的力;h:记忆支座高度。

地质信息的不确定性的风险通常可以通过结构的加强来补偿。但是沉管隧道的结构往往受制于墙体的尺寸,管节接头的结构安全度有可能不足。记忆支座同时起到了补偿地质信息不确定性风险的作用,将不确定性转变成了确定的结构安全冗余量。

《4.4. 整体式主动止水最终接头》

4.4. 整体式主动止水最终接头

最终接头位于E29与E30之间,底板水深27.9 m,安装作业受到波浪与海流的影响。沉管隧道已有的最终接头施工方法包括围堰法、止水板法、终端块法、V形块法以及Key管节法[6]。这些工法对于止水和连接,都是通过利用静水压力或灌浆实现的,属于被动的方式。我们开发了主动止水最终接头技术[7]。把最终接头做成一个整体,运输与沉放时,其纵向尺寸小于其最终状态的尺寸;对接时,其自身能沿纵向展开并接触相邻管节。用这种方式,将该工程的海上作业时间从6个多月缩短至3 d。

《4.5. 管节预制的工厂化体系》

4.5. 管节预制的工厂化体系

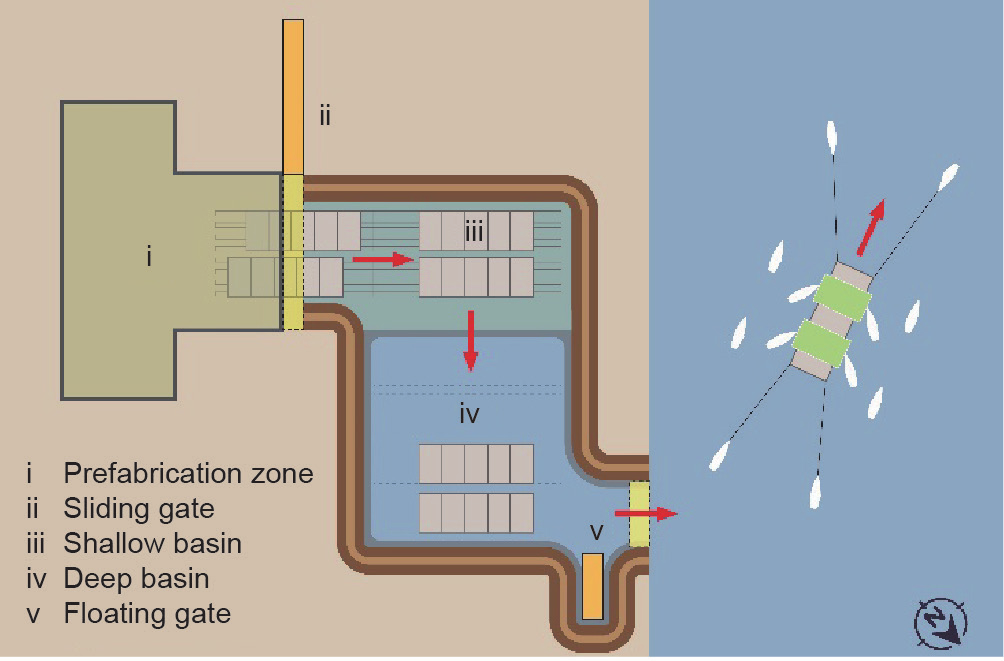

预制工厂选址对缩短工期、节省投资极为重要,我们比较了周边的6处地址,最终选择了桂山岛上的废弃采石场,其距离隧址最近。采用了工厂法[8]来预制33个沉管管节。工厂被划分为生产区(图6)、管理区、生活区,总占地面积为5.6×105 m2 ,员工为1200名。

《图6》

图6. 预制厂生产区平面示意。

管节预制速度需要与管节安装速度匹配。前者由天气海况决定,平均每月1节,后者通过设置2条生产线平行作业,每2个月生产2个管节。生产线上的关键线路是钢筋绑扎、模板安装与混凝土浇筑。其中,钢筋绑扎工序是控制程序,因此将它拆分为底板、侧墙、顶板3个单元以实现流水作业。

沉管管节壁厚1.5 m,单节段一次浇筑方量为3400 m3 ,采用全断面同时浇筑。并且采用了标准化的自然控裂方案,实现了在不采用冷却水管条件下,近百万方混凝土浇筑无裂缝。

《4.6. 精准的管节安装技术》

4.6. 精准的管节安装技术

管节拖运在水深受限的航道中进行,一旦失控,不但损失巨大,而且将成为航道障碍物。为降低风险,管节的拖运采用10多艘海事艇护航和12艘拖轮(图7)。其中4艘拖轮与管节直接连接,前后各2艘;额外的8艘拖轮随航,在出现较大的横流时通过顶推管节上的安装船来控制管节的姿态。为了保证拖运安全,我们还开发了浮运导航系统,在拖运过程中实时地监测管节及所有拖轮的位置,并且将数据显示在安装船的拖运指挥室及所有的拖轮上。指挥室主船长的命令可以准确、实时地传递给各个拖轮的船长。值得指出,同时控制12艘船操控7.6×104 t的管节,对于有丰富外海大船拖航经验的船长仍然是一个挑战,因此我们在正式拖航前进行了4次演练。

《图7》

图7. 最后一个安装的管节E30。

沉管隧道水下基槽深达30 m,给管节的沉放带来两大困难:①基槽槽底的流速有时会大于表层流速,这导致E10管节安装的横向错边约10 cm,超出预期。②回淤速率快,甚至发生一天内的骤淤而无法作业[9]。曾经发生E15管节在浮运过程中观察到了超预期的回淤,无法继续进行安装而返航,直到第3次才安装成功。为解决这两大难题,对于前者我们开发了沉管管节对接预报与预警系统,对于后者开发了回淤预警预报系统和专用的清淤装置。

《5. 结尾》

5. 结尾

2013年超强台风“海燕”袭击南太平洋以后,针对灾害性天气我们优化了工程防灾设计,全面提升了工程的防灾能力。保证了该工程成功地经受住了强台风“天鸽”和“山竹”的考验。

工程始终坚持先试验验证、再实施的工作方法,建设期间岛隧承包商共开展了140多项试验研究,包括碎石垫层纳淤机理与能力试验、碎石垫层摩擦力试验、管节原型拖航试验等。从2013年5月第一个管节安装至今,隧道实现了滴水不漏。33个管节进行了35次安装,未发生安全事故。

与港珠澳大桥同步,在中国东南沿海,多座大型桥梁正在兴建,诸如江苏境内的五峰山大桥和沪通江高速公铁大桥、福建省的平潭海峡公铁大桥、珠江口的南沙大桥、深中通道等。未来还有连接海南岛的琼海通道、跨越渤海湾的烟大通道以及台海通道等,它们的建设将会提出更多困难和复杂的桥隧工程科学和技术难题,从而开启中国超级桥隧工程科技的新时代。

《Appendix A. Supplementary material》

Appendix A. Supplementary material

Supplementary data associated with this article can be found, in the online version, at http://dx.doi.org/10.1016/j.eng.2018.11.002 .

京公网安备 11010502051620号

京公网安备 11010502051620号