《1. 引言》

1. 引言

多面砧压机是一种采用3个以上的压砧来压缩样品的静态高压设备。 Kawai 型 多面砧压机(Kawaitype multi-anvil press, KMAP)是地球物理领域应用最广泛的高压设备之一[1]。KMAP 的一个主要特点是它的双级压缩系统。在这个系统中,压力是通过8个立方体第二级压砧的截断角挤压八面体压力介质而产生的,其中,8个立方体第二级压砧由6个第一级压砧同步压缩。与另一个广泛使用的金刚石对顶砧压机(diamond anvil cell, DAC )相比, KMAP 的主要优点是有更大的样品腔体、更稳定的温度和更均匀的压力-温度场。例如,在相同的压力范围内,KMAP 的样品体积比 DAC 大3个数量级,并且在压力和温度控制中,其控制精度比 DAC 高一个数量级。这些优点使 KMAP 能得到非常可靠的实验结果,因此, KMAP 被特别用于精确测定地幔矿物的晶相关系和高温物理性质。最近, KMAP 也被用在材料科学领域中,用以在任何其他大腔体压机都无法达到的压力下合成新材料[2]。

在地球内部研究中广泛使用 KMAP 的一个原因是,它们通常能够产生高达 25 GPa 的压力[3]。在这一压力范围内,地幔的造岩矿物发生了许多晶相变化,其深度相当于地球内部下地幔的最上区域(约 700 km )。多年来,人们一直认为,下地幔较深部分的成分是均匀的,在那里的矿物的相稳定性和物理性质不可能发生显著变化。因此,对于许多研究人员来说,产生高达 25 GPa 的压力已经足够了。

然而,最近的地震研究表明,板块俯冲到下地幔中,沉降深度约为 1000 km (约 40 GPa )[4]。另一项研究表明,尽管来自地核-地幔边界的地幔柱垂直植入 1000 km的深度,但它们在较浅的区域弯曲[5]。因此,急切需要发展 KMAP 以便将地幔矿物的化学和物理探索扩展到大于40 GPa 的压力。

近年来,随着 KMAP 技术的改进,利用烧结金刚石( sintered diamond, SD )二级压砧可以达到 60 GPa 的压力[6,7]。 SD 压砧的最新技术使得产生超过 100 GPa 的压力成为可能[8,9]。但是, SD 压砧的成本比碳化钨压砧高很多。为了成功地产生高压和高温,还必须采用特殊的技术来制造压砧和高压压腔零件,并结合精确对准的滑块系统。此外, SD 压砧立方体的边长是 10 ~ 14 mm ,比 WC压砧(26~32 mm)的一半还要短。因此,能够实际使用SD 压砧进行实验的研究组是有限的。相比之下, WC 二级压砧在 KMAP 中得到了广泛的应用,因为它们比 SD 砧更便宜、更易于操作。出于这些原因,我们改进了带 WC 压砧的 KMAP ,使其产生的压力大于 40 GPa [10,11]。其他研究人员最近发展了带 WC 压砧的 KMAP 技术,该技术在室温下可达到高达 50 GPa 的压力[12]。然而,我们特别关注高温下的高压产生。

本文综述了我们最近发展的 65 GPa 压力的产生方法,它大大超过了带 WC 压砧的 KMAP 压力产生的传统极限。在本文中,我们将大于 40 GPa 的压力称为“超高压”。

《2. 方法》

2. 方法

《2.1. 滑块系统》

2.1. 滑块系统

第一和第二级压砧分别压缩立方体和八面体空间。由叶蜡石制成的封垫用于密封高压。理想情况是,封垫的厚度必须相同以便产生超高压,因为厚度上的任何差异都会降低封垫对高压的密封效果。为了这个目的,立方体和八面体压缩空间必须是高度对称的。

传统的 KMAP 采用一级压砧和滑块系统,这里通过在上下两侧放置两组3个第一级压砧,第二级压砧的组装垂直朝向[111]方向[13–15]。虽然6个一级压砧简单地放置在行走模块中的一个导向缸内,但在其他类型的 KMAP中 ,两组3个一级压砧固定在上下导向块内。这两组一级压砧由单轴压力机驱动。然而,在这些结构中施加的压力载荷往往会使立方体压缩空间发生菱形变形,并在试图产生超高压时引起爆裂。

为了防止菱形变形,我们在高压科学界采用了 Osugi 型滑块系统[16],也称为 DIA 型系统 † (图1)。 Osugi 型系统由具有4个45°坡度的上下导块组成,在导块上有4个滑动楔块。每个导块和滑动楔块均配有一级压砧。单轴力使4个楔块向前推进,因此立方体空间由6个第一级压砧沿[100]方向同步压缩。这种结构不会造成菱形形变。

† This guide-block system was developed by Jiro Osugi’s laboratory at the Department of Chemistry, Kyoto University, in order to generate pressures up to 10 GPa in 1000 mm 3 by means of a uniaxial press. Before the efforts of these researchers, multi-anvil presses had the same number of rams as those of anvils, along with a huge chassis. The apparatus by Osugi et al. is the origin of current uniaxial multi-anvil presses.

《图1》

图1. Osugi(DIA) 型压缩系统示意图。单轴压机压缩导块最终形成由6个第一级压砧包围的立方体压缩空间,每个压砧沿[100]方向压缩立方体空间。在带有高精度滑块系统的 KMAP 中制成空腔。

Osugi 型系统的主要问题是:由于导向块和滑动楔块之间第一级压砧的支撑强度不同,在施加压力载荷的情况下,立方体压缩空间会发生四方形变。随着压力的增加,立方体空间的形变在垂直和水平方向上都会发生变化。这会导致压砧间隙之间的垂直和水平垫片厚度差异,并增加爆裂频率。为了解决这一问题,通过在导块中制造孔洞来调整上下一级压砧的支撑强度(图1)。因此,在任何压力荷载作用下,压缩空间在水平和垂直方向上的尺寸基本相同。以下我们将改进后的 Osugi 型滑块系统称为“高精度滑块系统”。

迄今为止,世界上已经建成了3个具有高精度滑块系统的 KMAP :第一个是日本SPring-8同步辐射设施的BL04B1光束线中的SPEED-Mk.II [17];第二个是日本爱媛大学地球动力学研究中心的MADONNA-1500[18];第三个是德国拜罗伊特大学拜仁希斯地质研究中心的IRIS-15 [10]。其他KMAP也采用Osugi型滑块系统建造,但这些系统的压砧支撑强度尚未调整。后者的一个例子是SPEED-1500,它也在SPring-8同步辐射装置的BL04B1光束线上。在SPEED-1500中,立方体压缩空间的水平尺寸相对于压力载荷下的垂直尺寸有所增加(+13 μm·MN –1 [17])。相反,在SPEED-Mk.II、MA-DONNA-1500和IRIS-15的情况下,该比率分别被抑制到+4 μm·MN –1 、+1.6 μm·MN –1 和–0.07 μm·MN –1 。请注意,SPEED-Mk.II的导块已被MADONNA-1500的导块取代,SPEED-Mk.II现在称为SPEED-Mk.II-D。SPEED-1500使用SD压砧产生的最高压力为44 GPa [19],而SPEED-Mk.II-D产生的压力为120 GPa [8,9],这清楚地表明了高精度滑块系统对超高压的产生是很有用的。

《2.2. 第一级压砧》

2.2. 第一级压砧

第一级压砧由硬化钢制成,以便与第二级WC压砧组合压缩KMAP组件。如参考文献[10,11]所述,压力在高达4 MN的压力载荷下迅速增加,然后在高达15 MN的压力载荷下逐渐增加。因此,对于液压系统和压机底盘来说,允许施加高达15 MN的压力负载是很有用的。第二级压砧在超高压发生过程中经常损坏,限制了其在高压研究中的实际应用。因此,应尽量减小第二级压砧的尺寸。假设第二级压砧的硬化钢的压缩强度为2 GPa,第一级压砧的截边长度(truncated edge length, TEL)应为50 mm。因此,第一级压砧通常有这个TEL。为了适应第一级压砧的TEL,第二级压砧的边缘长度通常在26 mm左右。

《2.3. 第二级压砧》

2.3. 第二级压砧

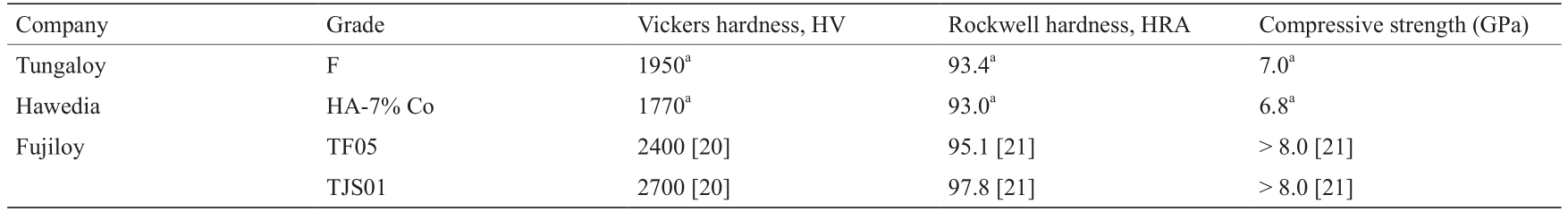

不用说,更硬的压砧材料可以产生更高的压力。因此,KMAP中的高压产生很大程度上取决于二级砧所采用的WC的力学性能。表1 [20,21]列出了不同等级WC的力学性能。传统的WC压砧的硬度小于HV=2000,只能产生高达25 GPa的压力[3]。在这项工作中,我们使用了硬度高达HV>2000的WC。尽管这些WC压砧在减压过程中容易爆裂损坏,但它们的使用对于产生超过30 GPa的超高压是至关重要的。第二级压砧的TEL是产生超高压的另一个重要参数,因为随着TEL尺寸的减小,产生压力的效率提高。我们根据经验决定使用1.5 mm的TEL。如果采用较小的截断,可能产生更高的压力。

《表1》

表1 碳化钨的力学性能

a These are in the catalogues of the producing companies.

使用任何压砧材料产生的压力都受到压砧屈服的限制,尤其是在截断周围。如果第二级压砧形成的压缩空间由于压砧的截断角的屈服而没有减小,尽管增加了压力载荷,样品压力也不会增加。为了减少这种屈服,我们在压砧上采用了锥形化。在第二级压砧截断角周围的三个压砧面被锥形化1.0°,这是根据经验确定的[图2(a)]。这基本上与DAC中的斜面处理技术相同,通过该技术,在DAC中首次实现的压力大于200 GPa [22]。图2(b)、(c)分别显示了压力作用下平坦和锥形压砧的砧顶截面示意图。在大约40年前,压砧锥形化技术被首创[23]。然而,由于当时的砧座硬度限制,该系统产生的压力限制在30 GPa左右。利用IRIS-15,我们在室温下对截断为1.5 mm(TF05级)的平面和1°锥形压砧进行了压力产生实验(图3)。根据以下相变对应的电阻变化来确定压力负载:硫化锌(ZnS)半导体-金属(15.6 GPa[1,24])、磷化镓(GaP)半导体-金属(23 GPa [1,24])、锆(Zr)α-ω(8 GPa [25,26])和Zr ω-β(34 GPa [25,26])。Zr ω-β转变的压力负荷通过采用压砧锥形化减少了30%(从10.8 MN到7.5 MN);在相对较高的压力负荷下,压砧锥形化可提高压力产生效率。

《图2》

图2. 第二级压砧的示意图。(a)立方体(平面)和锥形压砧的几何结构。虚线框表示平面压砧的形状,而实线框表示1°锥形压砧。(b)、 (c)在高压下,平面压砧(b)和锥形压砧(c)的砧形变。在(c)中,虚线表示平面压砧的表面。σ表示围压产生的简化应力(蓝色小箭头)。

《图3》

图3. 室温下由锥形(黄色填充的红色圆圈)和平面(开放的蓝色圆圈)压砧产生的压力。ZnS、GaP和Zr是压力校准剂。

《2.4. 压腔组装》

2.4. 压腔组装

压腔组装装置是产生超高压的另一个重要因素。图4显示了在室温和高温下用于高压产生实验的压腔组装的横截面。压力介质采用氧化镁(MgO)掺杂5%(质量分数)氧化铬(III)制成的八面体,边长为5.7 mm。将样品置于压力介质的中心。样品腔的体积减小会产生高压。因此,如果高压压腔中的材料具有高的压缩性,则压力增加是有限的。因此,将样品夹在氧化铝(Al2O3 )棒中,因为Al2O3 的体弹模量(约240 GPa [27])高于MgO(约160 GPa [27])。

《图4》

图4. 室温和高温下,压腔组装与1°锥形压砧(TEL为1.5 mm)组合的横截面。(a)用于原位X射线衍射实验的室温腔体;(b)用于室内实验的高温腔体; (c)用于原位X射线衍射实验的高温腔体。1:5%(质量分数)Cr2O3 掺杂MgO压力介质,边长为5.7 mm;2:Au箔;3:致密氧化铝;4:样品;5:Mo盘;6:LaCrO3 热绝缘体;7:Re加热器;8:W97%Re3%-W75%Re25%热电偶;9:致密氧化铝管;10:Mo电极;11:Mo加热器;12:致密氧化铝X射线窗口。

对于用于高温实验的压腔组装[图4(b)],采用圆柱形的铼(Re)或钼(Mo)箔作为加热器,可直接容纳样品胶囊形式的样品材料。由于较轻的元素Mo具有较高的X射线透明度[图4(c)],因此用作原位X射线衍射实验的加热器。钼电极被用于电连接加热器和二级砧座。 在高温下,封垫和压力介质的软化会导致压力下降,因为它会促使材料流出砧隙,并减少压缩空间内的材料数量,从而降低压力。 我们用LaCrO3 热绝缘体替换炉外掺杂Cr2O3的氧化镁的压力介质的主要部分,以抑制这种软化。使用W97%Re3%-W75%Re25%热电偶测量加热器表面的温度,该热电偶通过Al2O3 管与LaCrO3 电绝缘。在原位X射线衍射实验中,沿炉外X射线路径设置直径为0.5 mm的Al2O3X射线窗口,以抑制掺杂Cr2O3 的氧化镁的压力介质和LaCrO3 的热绝缘体对X射线的吸收[图4(c)]。然而,如后文所示,这些X射线窗口大大降低了样品压力。

《2.5. 室内和现场实验的压力测定以及样品制备》

2.5. 室内和现场实验的压力测定以及样品制备

在传统的室内实验中,通过检测相变,根据压力校准和压力负载来估计产生的压力。然而,在30 GPa以上的压力下,影响KMAP的问题之一是所产生的压力对压力负荷的不可恢复性,特别是在高温下。因此,必须在每次运行期间评估压力。由于布里奇曼矿(Brg, MgSiO3 )中与刚玉(Cor, Al2O3 )共存的Al2 O3 含量随压力[28]的增加而增加,因此使用电子微探针分析仪测量回收后产物中铝Brg的成分,用来估计产生的压力。

使用成分为Mg3 Al2Si3O12 的样品[称为镁铝榴石(Py)]作为压力校准剂。Py在压力高于2 GPa时相稳定。在高于26 GPa的压力和高温下,Py转变为Brg(+Cor),导致体积变化超过10% [29],并导致压力下降。为了抑制这种压力下降,我们加入烧结的Akimotoite和Py组分(PyAk),Py-Ak组分是Brg的低压相之一,体积比Py小8%。以26 GPa和1170 K [30]的Mg3 Al2 Si3O12 复合玻璃进行Py-Ak的合成。为了制造玻璃,在1950 K下将具有Mg3 Al2 Si3O12 成分的氧化物混合物(使用MgO、Al2O3 和SiO2 制备的)熔化1 h,然后在水中快速冷却。Py-Ak的合成只能在相对较低的温度下进行,最高可达1170 K。这种相在较高的压力和温度下具有较高的反应活性。对于任何样品都应进行这种预合成技术,以制备致密的起始样品,该起始样品的合成温度低于目标相的目标温度。此外,在热电偶测量温度的位置,校准剂实际上应与样品放在一起。

通过在2 GPa和1300 K下将烧结的氧化镁与5%(质量分数)的金(Au)混合1 h,制备了用于原位X射线衍射实验的压力校准剂。尽管在我们所研究的压力-温度范围内,这些材料不会发生任何相变,但因为孔隙度低,烧结有助于抑制压缩过程中样品的部分形变和有效地产生高压。

《3. 室温下压力的产生》

3. 室温下压力的产生

图5 [10,31]显示了上述技术在环境温度下使用TF05和TJS01型压砧产生压力的结果。根据参考文献[32]中的状态方程,利用压力校准剂Au的原位X射线衍射测定产生的压力。使用TF05压砧,我们在15 MN时达到了43 GPa的压力,这是最大的压力载荷。这种压力远高于传统的KMAP技术(约25 GPa)产生的压力。采用比TF05型压砧硬得多的TJS01型压砧,可获得更高的压力(64 GPa)。该压力比使用传统技术获得的压力高2.5倍。如果不采用压砧锥形化,则由于压砧形变[11,12],在相对较高的压力载荷(如在9 MN以上时是0.2 GPa·MN –1 )下,压力增加率将接近于零。然而,由于压砧锥形化,在9 MN以上我们实验中的增长率保持在1.5 GPa·MN –1 。

《图5》

图5. 室温下使用1.5 mm TEL硬质WC压砧(TJS01和TF05型)产生的压力,与传统KMAP技术使用1.5 mm TEL传统WC压砧(Tungaloy F型)产生的压力对比[31]。使用图4(a)所示的压腔组装检查使用TJS01压砧产生的压力。图4(c)中没有Al2O3 X射线窗口和用Al2O3 代替LaCrO3 的压腔组装用于使用TF05压砧的压力产生实验(详情见参考文献[10])。

《4. 高温下高压的产生》

4. 高温下高压的产生

基于Brg中的Al2 O3 含量,在2000 K下使用TF05压砧进行高压产生实验(图6)。在6 MN时,在12氧的基础上,Brg中的铝(Al)值为1.59(2),这表明产生的压力为36 GPa。此外,我们在15 MN下合成了一种具有Py成分[Al=1.99(2)] [29]的LiNbO3 (LN)型相,其产生的压力为45 GPa。与环境温度下产生的压力相比,高温下产生的压力更为有效。我们通过原位X射线衍射研究了隔热材料对压力产生的影响。当我们使用不带隔热层的压腔组装时,环境温度下产生的43 GPa压力在1100 K时急剧下降到36 GPa;然后实验因爆裂而失败。如第2.3节所述,这一结果可能是由于压腔材料(如封垫和压力介质)软化所致。因此,在高温下产生有效的压力需要隔热,以最大限度地提高加热效率并取得成功。

《图6》

图6. 在室温(蓝色虚线)和2000 K高温(红色实线)下,使用1.5 mm的1°锥形(TF05型)TEL压砧产生压力。图4(b)所示的压腔组装用于高温压力产生实验。

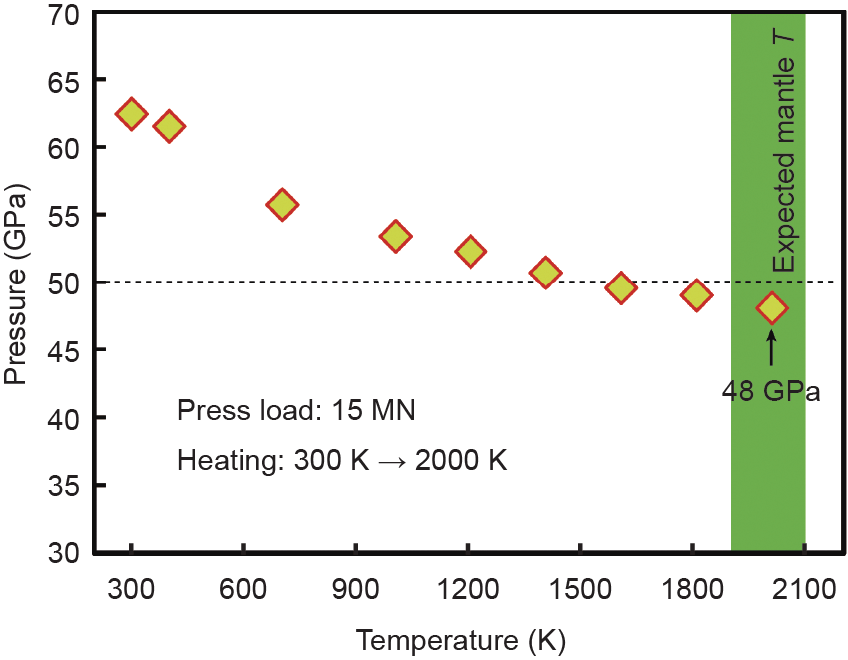

我们还研究了温度升高时,锥形TJS01压砧的压力变化。 在本实验中,我们采用了原位X射线衍射,因为Brg中的铝含量仅校准到45 GPa;因此,在50 GPa以上的室内实验中没有合适的压力校准剂。在室温下达到15 MN后,我们在2000 K以下的温度下进行逐步加热和压力测量。图7 [33,34]显示了加热后压力的变化。随着温度的升高,样品压力急剧下降。然而,压力保持在50 GPa以上,达1600 K,在2000 K时仍达到48 GPa的压力。压力急剧下降的原因很可能是加热器通过Al2O3 X射线窗口[图4(c)]产生的高热流,其热导率[在1100 K和1 atm(1 atm=101 325 Pa)时约为7 W∙m –1 ∙K–1 ]高于LaCrO3 (在1100 K和1 atm时约为2 W∙m –1 ∙K–1 )[33]。因此,为了抑制压力下降,必须改进高温产生技术。

《图7》

图7. 使用1.5 mm TEL TJS01锥形压砧时,随温度升高至2000 K压力的变化。图4(c)所示的压腔组装用于本实验。1900~2100 K处表示下地幔上部的预期温度(T)[33,34]。

值得注意的是,在以前的大多数实验中,KMAP在相对较低的温度(300 ~ 1500 K)[7,8,12]下产生超高压。相比之下,我们在2000 K的温度下产生了48 GPa的压力,该温度在预期的地幔温度范围内(1900 ~ 2100 K)[34,35]。因此,目前工作中同时产生的中地幔压力和温度对于中地幔结构、动力学和演化的实际研究具有重要意义。此外,我们强调,由于高隔热层产生的热压力的影响,使用不带X射线窗口的组装加热,TF05压砧产生的最大压力将增加。因此,如果使用无X射线窗口的压腔组装,预计TJS01砧将允许在2000 K左右的高温下产生比48 GPa更高的压力。

《5. 应用》

5. 应用

我们将本工作中描述的超高压技术应用于结晶学和下地幔矿物的矿物化学[29,36]。如前所述,成功地合成了长度为0.5 mm、直径为0.5 mm、45 GPa和2000 K下极纯的LN型Mg3 Al2Si3O12 集料,以便通过使用同步辐射粉末X射线衍射的Rietveld分析来细化该化合物的结构[29]。本文阐明了钙钛矿结构中LN相的转变机制,并提出了一种应用于约45 GPa和2000 K的陨石冲击条件的可能指标。

我们测量了MgAlO2.5 组分在Brg中的溶解度,该组分在钙钛矿结构中产生氧空位,在压力高达40 GPa、温度为2000 K [36]的情况下可容纳水和惰性气体,如氩。我们发现,该组分随压力迅速降低,在40 GPa以上的压力下几乎不存在(图8)。这些结果表明,在深度大于1000 km的地方,至少有一个干燥的下地幔,因为作为下地幔中主要矿物的Brg中该组分的减少将降低作为MgHAlO3 组分的水溶性。此外,与下地幔较浅部分相比,Brg的这一特征表明,深度超过1000 km的下地幔具有高度黏性。由于下地幔的地震各向同性,受扩散系数和晶粒尺寸控制的扩散蠕变是下地幔条件下Brg中的一种基本蠕变机制[37],因此,Brg中如MgAlO2.5 组分的点缺陷浓度随着压力的降低而降低,这可以导致Brg的黏度增加。这种预期的高黏度可能解释了1000 km深度附近的板块停滞[4]。因此,使用本文提出的技术能为下地幔的物理、化学和动力学提供重要的结论。 我们的技术将允许测量下地幔矿物的弹性和元素扩散率,这将有助于更好地了解下地幔的物理和化学。

《图8》

图8. 温度2000 K下,布里奇曼矿MgSiO3 中的MgAlO2.5 组分与压力的关系。MgAlO2.5 组分快速地随压力下降而下降,并且在高于40 GPa压力时几乎变为零。

《6. 结论》

6. 结论

在这项工作中,我们通过整合最新发展的高压技术,展示了在带有WC压砧的KMAP中产生高达65 GPa的压力。采用特殊的具有高硬度锥形加工、较高的传压不可压缩性、适当的绝热性的二级WC压砧,有效地提高了压力的产生。分别在环境温度和2000 K高温下获得64 GPa和48 GPa的最大样品压力。因此,我们的先进技术为研究下地幔上部条件下材料的相稳定性和物理性质以及新材料的探索和表征打开了一扇窗。

《Acknowledgements》

Acknowledgements

This work has been supported by an Alexander von Humboldt Postdoctoral Fellowship to T. Ishii. We appreciate M. Akaogi for providing data on pressure generation with Tungaloy F grade anvils. The project leading to this application has received funding from the European Research Council (ERC) under the European Union’s Horizon 2020 research and innovation program (787527).

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Takayuki Ishii, Zhaodong Liu, and Tomoo Katsura declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号