《1. 引言》

1. 引言

对车辆进行有效的热管理需要新的改良系统和方法,以减少车辆内部和周围热量的产生和转移。这可以直接或间接地实现,并对许多基本的车辆属性产生重大影响,包括燃油经济性、安全性、行驶里程、可靠性和乘客的整体舒适性。这些影响大多会产生二次影响,例如,改善驾驶员的舒适性也有助于通过增强警惕性来提高安全性,而更好的部件热管理可以提高电子可靠性。在军事应用中,热管理也是战场上反侦察的一个重要因素。

在过去几十年里,为了改善汽车热管理的各个方面,许多技术和工程上的进步开始出现。由于许多激励因素,这一领域变得越来越重要,包括新车特性、消费者需求、社会对燃料消耗及其政治和环境影响的担忧、政府法规、汽车尺寸的缩小,以及电动、自动驾驶和无人驾驶汽车的兴起。

本文对汽车热管理方法和技术的最新研究和工程创新进行了调查和总结。它分为三个主要部分,每个部分专注于汽车的一个核心领域,其中热管理发挥着重要作用。第一部分是检验舱室,舱室是热量积累的主要来源,尤其是在温暖的天气。这部分着眼于减少热量摄入的方法,以及改善气候控制和通风系统,对燃油经济性有重大影响。第二部分讨论了电子元件的发热和散热。特别要注意的是,电动汽车会遇到独特的热挑战,而传统的燃料汽车通常不会遇到这种问题。第三部分研究了除一般的天气和地形因素之外,各种车辆外部部件(包括格栅、制动器和轮胎、排气系统和车身空气动力学)的热影响。

《2. 舱室》

2. 舱室

舱室由结构部件组成,这些部件将内部温度控制环境与外部环境分隔开来。就这方面而言,舱室是确保乘客整体舒适度的重点,它不仅提供了一个令人愉快的驾驶体验的环境,而且确保舱室内的热条件有利于改善驾驶习惯。Danca等[1]详细讨论了乘客舒适度的测量和改善。

舱室热管理设计的主要目标是在实现高水平乘客舒适性的同时,最大限度地减小汽车的能源消耗。汽车的暖通空调(heating, ventilation, and air-conditioning, HVAC)系统对汽车的发动机和电池有大量的动力需求,这可能导致燃油经济性下降。Orofino等[2]进行的一项研究涉及一组不同尺寸和HVAC系统的汽车,平均燃油经济性为41 mile/gal(miles per gallon, MPG;1 MPG≈2.35 L·km–1 ),说明空调(air conditioner, AC)运行时油耗会增加23%~41%。减少油耗不仅可以降低车主的汽油成本,而且可以通过减少有害物排放对环境产生积极的影响[3]。

《2.1. 热负荷减少》

2.1. 热负荷减少

在过去的几十年里,人们开发了许多技术在保障乘客舒适性的同时降低空调负载和燃料消耗。这些工作主要集中在寻找减少车辆在长时间暴露在阳光下时热吸收量的方法(被称作热浸现象)[3–13]。所探讨的方法包括:独立冷却车舱局部[14–20]、实施自动气候控制(automatic climate control, ACC)算法[21–29]、管理空气质量[7,28,30–32],以及改进电动汽车(electric vehicle, EV)HVAC系统[33–37]。下面将讨论这些方法。

在热浸的过程中,汽车舱室温度会升高,直到达到一个平衡点。在热浸过程中获得的热量和平衡温度受车窗和挡风玻璃对阳光的透射率、仪表板和内部部件的吸收性能以及车辆外壳温度的影响。在冬天或更冷的月份,热浸是有益的,因为它利用可再生的太阳能加热汽车的内部。然而,在季节性较热的月份,热浸产生的热量必通过空调或通风系统排除,从而大大增加了辅助负荷。美国国家可再生能源实验室(US National Renewable Energy Laboratory, NREL)的研究人员称,在夏季将凯迪拉克STS的热浸负荷降低30%,最多可以减少26%的空调燃料使用量[4]。

2.1.1. 玻璃遮光

玻璃遮光是指为了减少辐射加热影响而以某种方式改变玻璃的一整套技术。虽然汽车玻璃遮光不是一个特别新的技术,但人们仍然开发了各种方法来更有效地在减少热量获取的同时保持良好的可见性。2006年NREL测试了一项技术Sungate® EP,这是一种用于汽车表面的太阳能反射玻璃。实验人员在7~9月对两辆凯迪拉克STS进行了热浸,并记录了实验车辆和对照车辆在24 h内的热负荷[4]。实验车辆的平均空气温度和座椅温度分别降低了7.1 ℃和8.7 ℃,挡风玻璃和仪表板温度分别降低了19.3 ℃和14.6 ℃ [7]。考虑到透过玻璃的太阳辐射是车辆热负荷的最大贡献者[6],这些显著的温度下降可以归因于玻璃只传输了总太阳能的33%。

NREL随后使用一辆改装的2006年版丰田普锐斯进行了测试,这是一款插电式混合动力汽车(plug-in hybrid electric vehicle, PHEV),配备了5 kW·h的Hymotion锂离子储能系统(energy storage system, SS)。在测功机上对汽车进行了多个驱动循环的模拟和测试后,研究人员得出结论,在前挡风玻璃和后挡风玻璃上安装反光玻璃可以降低压缩机功率,足以将燃油经济性提高8%(从38.4 MPG提高到41.6 MPG)[8]。Ozeki等[9]在中型电动汽车上对标准车用玻璃和红外(infrared, IR)切割型玻璃进行了类似的比较,后者具有更高的太阳光还原率。模拟气候室夏季工况结果表明,采用红外切割型玻璃后,热负荷降低了20%。

车窗表面玻璃目前保持一个恒定的透射率,但最好是可变的透射率;换句话说,在寒冷的天气里,为舱室提供免费的被动式太阳能加热最好有较高的透射率,在炎热的天气里具有较低的透射率以减少热浸和舱内温度,同时将燃料消耗的损失降至最低。

电致变色(electrochromic, EC)玻璃是一种可以通过外加电流来控制透射率的技术。2003年,Jaksic和Salahifar [10]确定电致变色挡风玻璃太阳能传输量是标准的透明挡风玻璃的2/5。结果表明,客舱内热浸温度降低,乘客舒适度提高,HVAC系统负荷降低。由于需要电流来驱动透射率的变化,所以必须有电源。提供电源的一种方法是将玻璃连接到汽车的电池上。然而,一个更有吸引力的方法是使用光电致变色技术,其中玻璃窗使用普通的染料敏化太阳能电池收集太阳能,以为其变色提供动力。Cannavale等[11]在2014年建造并测试了第一个工作的光电致变色器件。该设备分别在不到2 s和5 s的时间内对光强的增加和减少做出了响应,而当暴露在1.4 kW·m–2 的太阳光强度下时,只允许25%的辐射传输。这一结果与使用Sungate® EP获得的降低33%负载的结果相比是很好的。该数据未对太阳光强度进行量化,但是在车辆处于直射阳光下时进行了数据收集。

2.1.2. 表面改性

研究人员还试图通过降低汽车表面的热量吸收来降低车内温度[3,4,7,12,13]。在NREL 2006年夏季研究保温温度的实验中,将日光反射涂层与对照涂层进行了对比试验。凯迪拉克STS(对照组)用普通底漆喷涂,而在改装车辆上使用了一层红外反射颜料。两辆车都喷涂了相同的透明涂层。在日光灯下进行比较时,具有反射涂层(吸收率为0.82)的面板表面在平衡状态下比对照面板表面(吸收率为0.89)的温度低9~10 ℃ [4]。但是,值得注意的是,由于屋顶隔热和其他各种现有的传热路径(尤其是通过窗户),面板温度降低的百分比并没有转化为舱内空气温度的等效降低。例如,2005年,研究者测试了一种反射率较低的涂层,该涂层与基线相比使车顶外部温度降低了6.7 ℃,但车厢内的空气温度总体降低了不到1 ℃。在2005年的实验中,这辆经过改装车辆的基线灰色涂料的吸收率为0.78,覆膜车顶的吸收率为0.55 [7]。

如上所述,在2005年的比较中,反射型和非反射型车顶的反射率差最大为0.23。Levinson等[3]在2011年证明,将太阳总反射率ρ提高0.50可以降低呼吸的空气温度(即车辆内靠近驾驶员口腔的空气温度)5~6 ℃。为了进一步评估降低程度,他们在2010年7月对两辆2009年本田思域4DR GX紧凑型轿车[一辆黑色(ρ = 0.05)和一辆白色(ρ = 0.60)]进行了热浸。该小组使用了NREL开发的工具ADVISOR来评估他们实验所节省的燃料和排放。据估计,白色汽车需要的空调设备比黑色汽车小13%,并能在30 min内将车厢降温至25 ℃。对于一个典型的冷色外壳(ρ = 0.35),假设空调能力和发动机辅助负载与外壳颜色呈线性比例关系,这种能力降低导致增加0.24 MPG的燃油经济性(1.1%)。据估计,主要排放量将从减少0.37%到减少2.0% [3]。

在美国,长途汽车在空载状态下每年消耗近2×109 gal(1 gal≈3.79 L)的燃料,其中,8.38×108 gal在休息期间消耗在卧铺驾驶室中[13],以满足乘客的舒适性。NREL的研究人员证明,空载油耗可以通过绝缘包装来降低。在舱室墙壁和结构通道内添加绝缘材料后,舱室内的冷负荷减少了34%,可以使用电池驱动的电力空调装置进行管理。值得注意的是,由于车身颜色较浅,在舱室外表面上添加反光涂料并不能显著降低热负荷,尽管深色的车可能会从这种涂料中获益更多。

2.1.3. 通风

适当地为停放的车辆通风可以在热浸时降低车内温度。在一次测试中,NREL在一辆凯迪拉克STS的天窗上安装了6个太阳能风扇阵列。结果表明,将空气抽离车辆比将空气推入车辆更有效,可使空气温度降低5~6 ℃,约为最大降幅的26% [4]。

除了通风天窗,NREL还对2000年吉普大切诺基的交替通风配置进行了测试[7]。一些配置包括来自仪表板通风口或天窗风扇的强制对流,而其他配置是被动的,只需要打开天窗和添加地板通风口。本研究结果如图1所示。通风地板显著增加了自然对流;然而,研究人员指出,防止废气、灰尘和动物进入车内的问题有待解决[7]。

《图1》

图1. 通风技术研究结果。箭头表示与不通风的基准舱内温度(45℃)相比,温度下降了,而环境温度为30℃。有标识的是需要电源的,而没有标识的是无源的。转载自参考文献[7],获得国家可再生能源实验室许可,©2008。

Saidur等[5]试图改善目前的太阳能动力停放式汽车通风机的性能[5]。通风机安装在一辆金属灰色的尼桑Sunny轿车的后车窗上,由汽车电池和一块安装在车顶上的50 W太阳能电池板提供动力。采用更大的电机和

风扇系统,将通风机的流量从20 CFM提高到110.5 CFM(ft3 ·min–1 ;1 CFM ≈ 0.028 m3 ·min–1 ),并在上午11点至下午4点之间采集数据。总的来说,与未改良的通风机相比,温度降低了11%。太阳能电池板在晴天为通风机提供31.2 W的能量,剩余的能量用于给汽车电池充电。在阴天,当汽车电池是唯一的电源时,通风机可以工作7.2 h。

《2.2. 分区和个性化降温》

2.2. 分区和个性化降温

分区降温可能是减少车辆空调需求研究最多的方法之一。它不仅可以让车辆乘客根据个人的舒适需求来调整设置,还可以更好地对HVAC系统进行整体能源管理。

2.2.1. 分区降温

通过冷却与乘客接触的最大表面积(即座椅)可以实现更好的独立温度控制。降温座椅(“座椅调节”)这一方法并不新颖,但该技术正在不断优化[14–17,38]。2007年,座椅气候控制的一种常见方法是使用嵌入在座椅中的风扇将被热电装置降温的机舱空气推向或拉离乘客。工程师们设计了增强系统,使空调空气能够通过与座椅通风系统直接相连的管道系统,而不是使用未经调节的机舱空气。空气可以通过Peltier元件被进一步降温或加热[14]。Peltier效应可以被认为是一种反向的Seebeck效应。在Peltier装置中,电力用于在设备两侧之间产生温差。乘客可被来自模块热侧或冷侧的定向空气加热或降温。用增强系统进行的人体测试表明,达到舒适的时间缩短到4.5 min,比使用热电设备的时间减少了2.5 min,比使用HVAC风冷座椅的时间减少了1 min[14]。座位调节的另一种方法是使用非对称降温方案。Velivelli等[38]将沿腰部支撑的主动冷却与只有座垫中有的通风相结合。根据基于人体舒适度的模型,对降温装置的功率和放置进行了优化,并在1 ℃的实验温度范围内验证了预测温度。

除了座椅调节,热电装置最近还被测试用于逆流、空气-空气[39]和空气-液体[40]空调系统。这样的系统可以降低发动机负荷,并且可以为新的由环境保护局(Environmental Protection Agency, EPA)管制的制冷剂提供更便宜、更不易燃的解决方案。尽管尚未在车辆环境中进行测试,但已经进行了模拟,这些模拟为热电空调系统提供了优化方法[39,40]。

为了进一步改善分区降温,可以将通风口对准舱室乘客的不同身体部位,特别是脸部、胸部和腰部[15]。测试优化提供的热舒适性的结果证实:该系统比基准全舱降温系统能更有效地降温。基准测试(无点降温)要求参与者对在车内时不同身体部位的舒适度进行评价。评分范围从非常不舒适(–4)到非常舒适(4)[15]。在基准实验中,参与者的平均舒适度为(–1),但是当进行点降温时,参与者能够自己控制温度设置,参与者的平均舒适度上升到1.75 ~ 2。参与者一致认为在瞬态条件下使用点降温的降温速度更快。为了优化该系统,研究人员决定使用低流速来降温,以避免眼睛干燥并克服“暖额头”的不适。由于颈部是一个比较敏感的区域,一些参与者反对颈部或脸颊降温;然而,这些部位的低流量可以在热浸降温期间使用,以更快地改善瞬态舒适性,且可在稳态条件下关闭[15]。Ghosh等[16]的模拟实验表明,与座椅降温装置配合使用时,针对这些部位的喷嘴可以最有效地给乘客降温。

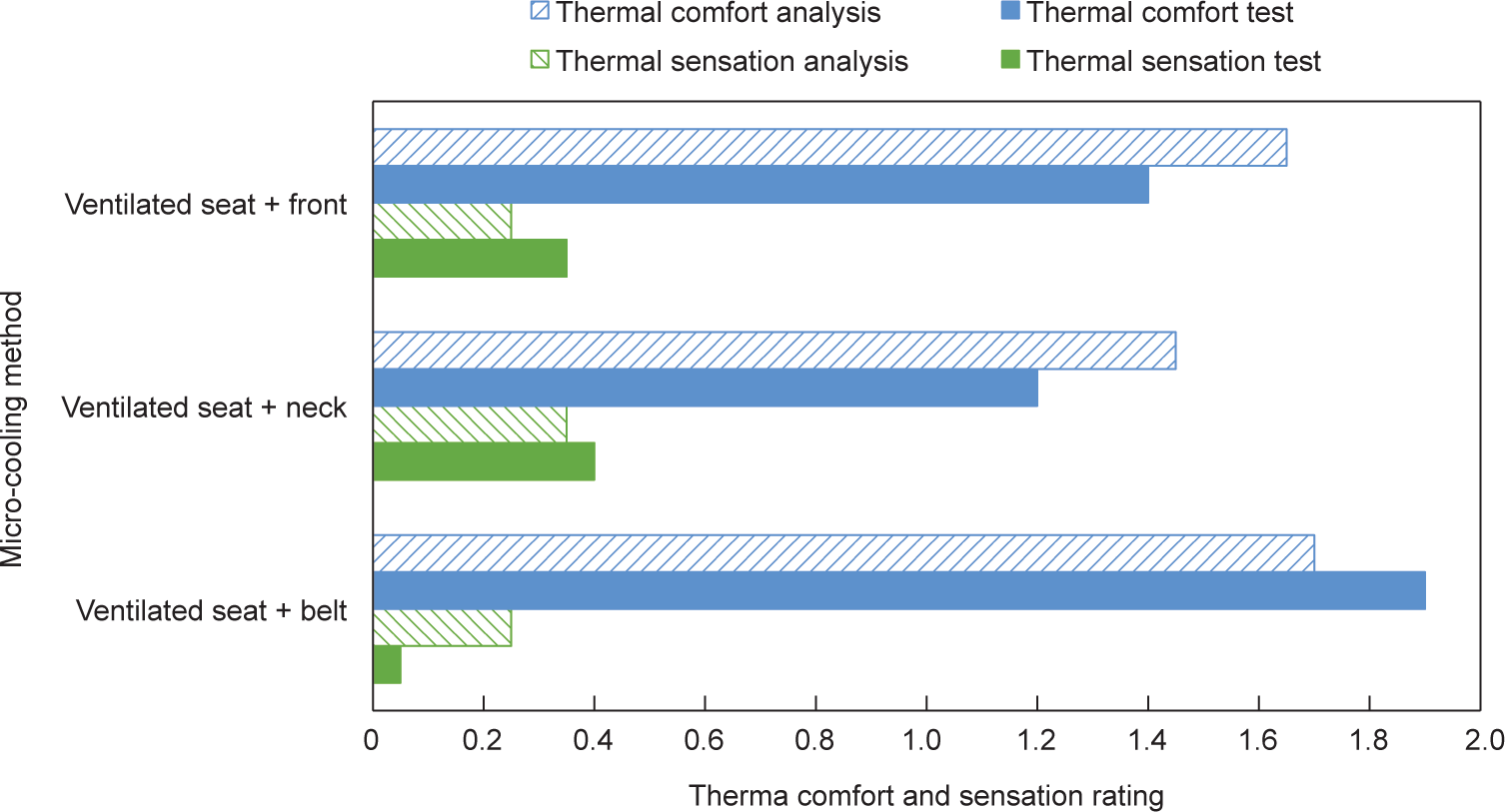

2011年,Kaushik等[17]模拟了另一种局部/分区降温系统产生的热感和舒适性。他们的模型以稳态条件为基础,包括人体生理模型(基于50%的男性)和人体热舒适模型。测试数据收集自不同年龄和性别的大学生,他们在稳态车舱温度下对舒适度和感觉进行了评分[17]。图2比较了几种不同降温方式下的预测结果和实测结果。总体而言,结果表明,基于所研究的29 ℃稳态温度,微冷/加热策略可以在潜在较低的空调负荷下提供足够的热舒适。Ito等[41]近期的研究为了验证其热平衡模型,以实际车辆为研究对象,对人体进行了分段,并考虑了血流的传热。改进的热舒适模型提供了一种更有效的方法来设计客舱/空调架构和技术,以在各种瞬态/非均匀条件下满足乘客舒适感。

《图2》

图2. 对三种微冷方式的热舒适性和热感仿真结果进行了比较。

分区降温对乘客舒适度的影响已经得到广泛研究。然而,最近的工作集中在量化其对原动机[如内燃机和(或)电池]的影响。Wang等[18]使用测试数据来设计、测试和模拟一个系统,该系统可以很容易地安装在现有车辆上,实现其商业用途。电池驱动系统与废热交换器、控制装置和泵一起被放置在后备箱中。节能的结论基于采用标准和分区降温配置的别克拉克罗斯(La Crosse)汽车上获得的稳态环境隧道测试数据。根据这些数据,研究人员估计空调压缩机可以节省29%的电能。为了节省更多的电能,部分分区降温系统可以在车辆未完全占用时关闭。

2.2.2. 个性化降温

分区降温可以有效地管理车舱环境,但也可以采用更个性化的方法,并且有可能补充车舱冷却方法。2010年,Salaun等[19]研究了将相变材料(phase-change material, PCM)应用于服装。使用微囊化PCM,它们经过13个热循环后能够储存163~170 J·g–1 的热能。每次使用后, PCM必须通过将材料降温回固体来“充电”,以完成一个循环并重新开始。虽然它们可能会在纺织品领域发展,但是某些现象会导致PCM胶囊随时间磨损。

2013年,麻省理工学院(Massachusetts Institute of Technology, MIT)的学生开发了一种称为“Wristify”的个性化降温技术,此后研究了一种更简单的人体气候控制方法。该设备利用Peltier效应以固定的时间间隔为人的手腕降温。这些温度变化每隔1 min进行一次,影响整个身体的热舒适性。

当然,应该指出的是,这些解决方案本质上不是针对汽车的。它们也不足以完全取代HVAC系统。然而,如果与车内方法一起使用,它们可以大大降低总能耗[20]。

《2.3. 自动气候控制》

2.3. 自动气候控制

自动气候控制(ACC)于1964年被首次提出[21],而原始模拟线性控制器的类似衍生产品至今仍在广泛使用。Wang等[22]改进了现有的算法,通过分离瞬态和稳态控制,使路径稳定的状态可调。为了减少对车内温度传感器的依赖,该模型还对热负荷估计中的乘客热惯量进行了显式计算。这种新方法可以在4 ~ 6周内对原型车进行校准,并且其图形软件包可以轻松地自动编码并集成到ACC微控制器中。该系统已在北美和亚太地区的车辆中实施了三年,并且在热控制方面的有效性达到或超过了标准系统性能。

Fayazbakhsh和Bahrami [23]设计并模拟了另一种具有优化ACC潜力的空调模型。当该算法与适当的传感器结合到车辆的计算机中时,它们的集总系统算法通过预测和补偿热负荷的变化,使空调的使用更加有效。使用类似的方法,Marcos等[24]开发并检验了一个热模型,可以充分计算传递到车舱中的热量,并估计由HVAC产生的燃料消耗。

Donovan和Manning [25]使用基于模糊逻辑的比例积分(fuzzy-logic-based proportional integral, FPI)控制器对ACC执行了概念验证。模糊逻辑是一种编程逻辑,它允许“真度”,而不是“true”和“false”的固定值。其应用允许模型独立于特定车辆,并限制了所需的存储空间。该系统使用了CO2 和红外热成像传感器,以及一个多区域环境中的外部可变位移压缩机(用于温度和湿度管理)。他们的方案能够有效地控制分区环境中的温度和湿度,同时保持安全的CO2 水平。

从经典控制理论的角度来看,ACC的另一种方法是在比例积分(proportional integral, PI)控制器中加入一个导数项,以实现比传统ACC更精确的比例积分微分(proportional integral derivative, PID)控制器。一些工业应用程序使用Chien-Hrones-Reswick(CHR)方法来调整PID增益[26]。Khayyam等[28]将PID控制器与神经网络调谐器(neural network tuner, NNT)相结合,以降低电力消耗,提高汽车的HVAC系统的效率。这种方法在当时并不罕见,因为Zheer-Uddin和Tudoroiu也测试了类似的方案。然而,Khayyam等创建了一个协调的多控制系统(coordinated multicontrol system, CMCS),包括一个用于控制交流功能的PID控制器和三个用于调节再循环门和设定值的步进控制器。该系统监测空气温度、湿度和CO2 浓度,并使用这些输入来协调蒸发器(用于温度管理)、鼓风机(用于流量管理)和通风门(用于CO2 浓度管理)。使用美国供暖制冷空调工程师协会(American Society of Heating, Refrigerating, and Air-Conditioning Engineers, ASHRAE)标准进行了三次模拟,以设置车舱舒适条件,同时使用东京晴天天气数据和联邦公路驾驶计划(Federal Highway Driving Schedule, FHDS)数据模拟真实的驾驶场景。第一个仿真使用手动调整的PID,第二个仿真使用CHR进行调整,第三个仿真使用NNT PID。在给定的条件下,NNT无超调,稳定性高,最大能量降低约14% [28]。

Furse等[29]在2014年进行的一项研究中收集了来自Hyundai Genesis气候控制系统的真实数据。他们通过智能手机检测了美国客户使用的各种参数,他们发现,如果车舱温度处于35 ℃(95 ℉)或以上的热浸条件下,则温度和鼓风机速度是手动控制的。但是,在温和的条件下,ACC的使用频率更高[29]。这些发现表明,ACC在不断改进,对客户越来越有用。

《2.4. 电动汽车空调系统》

2.4. 电动汽车空调系统

日益严格的排放标准使得人们对电动汽车的兴趣日益浓厚。电动汽车有限的行驶里程可以通过实施上述技术和方法来减少空调的使用,或通过优化专门为电动汽车设计的HVAC特性来改善。传统内燃机(internal combustion engine, ICE)的HVAC系统将一些余热分配到空调的冷凝器,以实现高效的空调循环。由于电动汽车的电池不能达到ICE的温度,它们不能充分加热冷凝侧制冷剂,因此必须使用不同的方法对车辆进行加热和降温。

NREL已经确定在降温条件下保持车舱舒适性会减少35%~50%的电动汽车行驶里程[33]。Kambly和Bradley [34]利用美国全年天气数据进行的模拟表明,为PHEV舱室供暖需要消耗更多的能量。Torregrosa-Jaime等[35]指出,全电动汽车(fully electric vehicle, FEV)也存在舱内加热的挑战。电动汽车通常依靠电加热器和降温器。然而,尽管使用电力来运行压缩机是必要的,但要实现一个更高效的系统,其中的一种方法是加入热泵。

在电动公共汽车上使用热泵比在汽车上使用热泵更受关注。Torregrosa-Jaime等[35]开发了一个动态的模块化模型来计算电动公交车中的热泵和辅助设备(客舱鼓风机、循环泵和散热器风扇)消耗的能量。该工具已使用Daily Electric小巴上使用的常规蒸汽压缩热泵进行了验证,但可以对其进行调整以计算任何电动汽车的能耗。该模型有助于确定移动交流系统中各部件的尺寸和优化控制策略。研究人员的分析表明,鼓风机和风扇消耗了大量的能量(占总能量的29% ~ 40%),并且可以根据车辆和运行条件进行优化以降低能耗。Nielsen等[42]的鼓风机模拟能耗与这些值一致。

Cho等[36]设计了一个实验来研究热泵的性能,该热泵利用来自与电动客车相关的电子设备产生的废热,构建了使用R-134a制冷剂的可控测试装置,以模仿通常用于加热电动客车的系统。结果表明,增加蒸发器体积流量和提高室外温度降低了性能系数(coefficient of performance, COP)。但是,COP随着冷凝器流量的增加而增加。当系统在0 ℃的室外温度下以0.020 m3 ·min–1和0.040 m3 ·min–1 的流量分别通过冷凝器和蒸发器侧运行时,COP为3.0,热容量为30.0 kW。将降温器设置为15 ℃时,将水泵入蒸发器,以近似从总线电子设备输出的热量。测量加热器芯处的空气温度,并在15 min后最高达到45 ℃。为了增加热响应并将内燃机的温度提高到最低50 ℃,建议在系统中添加一个正温度系数(positive temperature coefficient, PTC)加热器[36]。

为了完全消除车舱加热对电池功率的依赖,Taylor等[37]设计并测试了在10 ℃环境下加热电动汽车1 h的热电池。他们为系统设计了热电池模块和降温回路,并在没有将系统集成到车辆中的情况下测试了输出。热电池使用相变材料(PCM)赤藓糖醇(一种糖醇)来存储热能,以最终转移到通过绝缘相变材料容器中的盘绕铜管流动的工质(即水)中。这种设计是便携式的,质量为20 kg,大约是用于为加热器供电的传统锂离子电池成本的一半。尽管热电池和锂离子电池的容量和比功率密度是可比的,但热电池在物理上更大,并且保质期较短。研究人员还指出,正如Vlahinos和Pesaran [43]所讨论的那样,电池的热管理可能会大大降低电动汽车效率[37]。

《3. 电子设备》

3. 电子设备

在EV和HEV的发动机性能可与ICE媲美之前,必须有效地管理与电池组操作和绝缘栅双极型晶体管(IGBT)相关的高热流密度。在混合动力汽车中,必须首先将由电池组提供给电动机的直流电(direct current, DC)转换为交流电。逆变器的重要组成部分IGBT在过程中会传输大量能量,必须对其进行热管理以维持安全运行。IGBT基板的导热性将影响热管理效率,但由于文献中缺乏信息,本文将其排除在外。当前电池组的使用寿命还可能会减少,必须对其进行热管理以延长使用寿命。

《3.1. IGBT 降温》

3.1. IGBT 降温

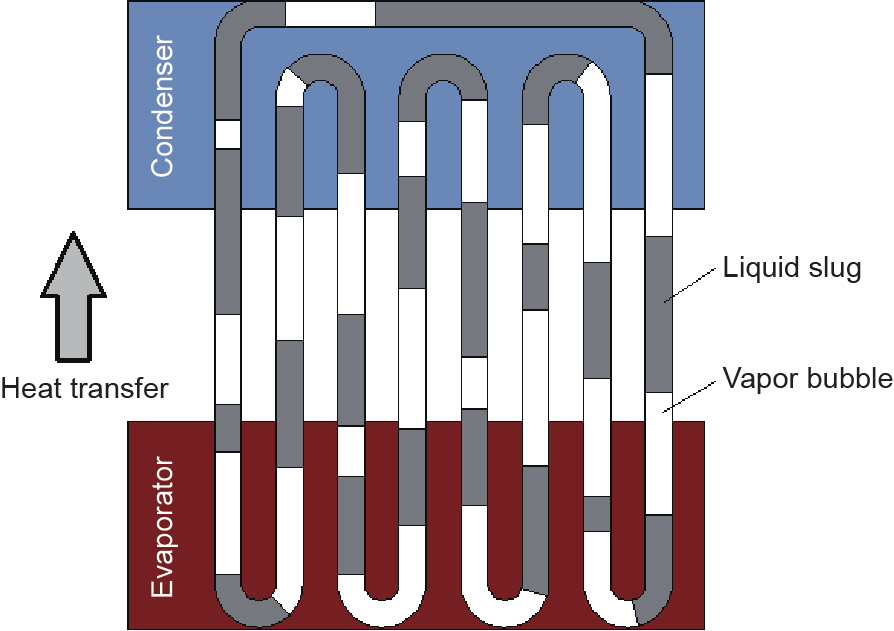

热管是一种相对成熟的技术,大约在1960年被引入[44]。热管主要因其超高的导热性而闻名,是一种被动式传热设备,由具有内部流体和(或)芯吸结构的容器组成[44–46]。一种类型的热管是振荡(oscillating heat pipe, OHP)或脉动(pulsating heat pipe, PHP)热管。OHP是两相,无芯装置,其蛇形排列的管道部分填充了工质。当在OHP的相对两端施加温差时,分别在蒸发器(受热)区域和冷凝器(排热)区域中形成蒸汽泡和液体块。工质的连续振荡和恒定的相变驱动通过设备的热量传递增加。研究者概括了OHP技术的最新进展[46],并且已证明诸如填充率、热管几何形状和倾斜角度等因素会影响传热。图3为OHP的总体解剖结构。

《图3》

图3. 带蒸发器、冷凝器、液塞和气泡的振荡热管(OHP)示意图。

恶劣的车辆环境(包括加速、倾斜、空气快速移动等)可能会影响热管的性能,因此在汽车应用中必须加以考虑。Burbanetal [47]对这些因素进行了实验研究。在混合动力汽车的IGBT中使用了封闭式(开环)OHP。使用不同的气温(10~60 ℃)、空气流速(0.25~2 m·s–1 )、倾斜角度(45°、0°和–45°)和工质(丙酮、甲醇、水、正戊烷和R-134a)对OHP的性能进行了测试。该测试将6个插装式加热器插入一个120 mm×80 mm的铜板上,以模拟车载IGBT。热管充电至50%的填充率,并在25~550 W的输入功率水平下进行了测试。研究人员得出结论,OHP的热性能随着热输入的增加而提高。通常,除用丙酮和正戊烷进行的测试外,热阻随着空气温度和速度的增加而降低。蒸发器在冷凝器(–45°)上方的倾斜会导致不利的热性能,而+45°位置通常只比水平倾斜略好。还发现,R-134a在这些条件下不能很好地用作OHP工质,因为它在其他测试流体中的性能明显优越。丙酮和正戊烷在较低的功率水平和空气温度下显示出特别理想的结果,而水和甲醇的热性能随着空气温度和输入功率的增加而逐渐增加。

Connors和Zunner [48]研究了在军事电子设备中使用类似的降温技术。对4种将热量传导到液冷边缘的方法进行了建模和测试:热管、蒸汽腔、6061-T6铝板和C00110铜板。热管和蒸汽腔均由带有烧结吸液芯的铜制成,并使用水作为工质。三个中央加热模块产生不同的中央处理器(CPU)类型功率,而两个外部加热块输出恒定的40 W功率,以仿真图形处理器等辅助部件。使用两个温度为74 ℃的液冷导轨从设备中散热。研究人员发现,蒸汽腔和热管的性能优于铜板和铝板。他们还确定了蒸汽室和热管的热阻与测试功率级的重力无关。还注意到,所测试的蒸汽腔的重量是热管的两倍以上。

Tang和Park [49]研究了一种新型毛细管两相回路(capillary twophase loop, CTPL)装置的使用,该设备可以承受车辆应用中的高振动。使用传统的回路热管(loop heat pipe, LHP),毛细管蒸发器将热量传递到工质,在液/气界面处形成弯液面,从而通过毛细管作用将工质从冷凝器移动到储液罐。振动会破坏弯液面并阻碍LHP内的流体流动。为了减少这些振动的影响,Tang和Park考虑了一种CTPL,该CTPL使用带有一次细吸液芯的蒸发器,细吸液芯会产生强大的毛细作用力,从而更有效地抵消振动。一级细吸液芯被孔隙更多的二级吸液芯包围,该二次吸液芯可以快速地将液体从储液罐供应到蒸发器。CTPL在稳定和激振条件下进行了测试。振动测试的结果与稳态结果相当。

《3.2. 热界面材料》

3.2. 热界面材料

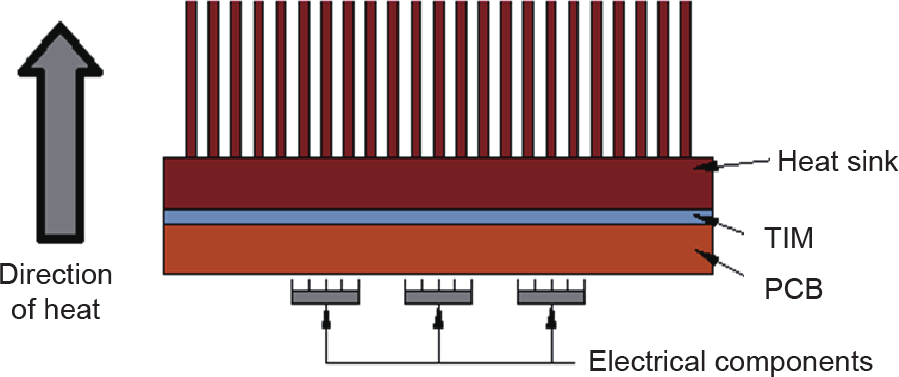

热界面材料(thermal interface material, TIM)在电子工业中已经使用了数十年,用于改善计算机CPU和散热器之间的传热。Otiaba等[50]评估了TIM在汽车电子设备中的使用,尤其是在发动机控制模块(engine control module, ECM)中。印刷电路板(printed circuit board, PCB)和散热器的表面粗糙度都会在两个表面之间形成小的气隙,从而增加热阻。在两个表面之间使用TIM可以显著改善热传递。除了具有高的导热性之外,TIM还有望在环境和环境条件下保持稳定,降低热膨胀系数相差很大的两个区域之间的热应力,在工作温度下具有低黏度,使用寿命长而不会泄漏,并且能够在两个相对较小的配合表面上轻易变形。Otiaba等[50]列出(并随后进行了调查)6种类型的TIM,包括导热油脂、导热垫、PCM、凝胶、导热胶和焊料。图4说明了TIM在通用电子元件和散热器上的应用。请注意,确保电子设备与冷却液直接接触可以有效消除接触电阻[51]。近年来,通过在材料中添加碳纳米管,TIM的特性得到了改善,从而增强了柔韧性和热传输性能。这些TIM增强方法尚未包括在本文中,因为它们尚未在常见的电动/混合动力汽车部件中实现。参考文献中可以找到更新的TIM的示例[52–55]。

《图4》

图4. 横截面图显示了在换热器中使用TIM将增加的热量从PCB板转移到散热器。经爱思唯尔有限公司许可转载自参考文献[50],©2011。

《3.3. IGBT 降温》

3.3. IGBT 降温

Vetrovec [56]研究了一种新颖的主动式散热器(active heat sink, AHS)设计的热性能,该设计可以冷却HEV和PHEV上的电子设备。AHS旨在取代HEV IGBT的传统冷却布局。本质上,AHS是液态金属合金(如镓铟锡合金)的密封微型回路。电磁控制的加林斯坦回路的强制对流将热量从电子设备直接传递到现有的冷却液回路或环境空气。使用有限元分析(finite element analysis, FEA)研究了AHS设计在预期环境下的热特性。AHS使用105 ℃的发动机冷却液环路成功地将IGBT(以244 W运行)维持在125 ℃的可接受工作温度下。仿真得出的热阻为0.08 ℃·W–1 。反平行于镓铟锡合金回路运行的发动机冷却剂的另一次模拟显示了相似的结果。AHS还使用50 ℃的环境空气在没有发动机冷却剂的情况下进行了建模,并被证明能够以0.30 ℃·W–1 的热阻维持IGBT工作温度。

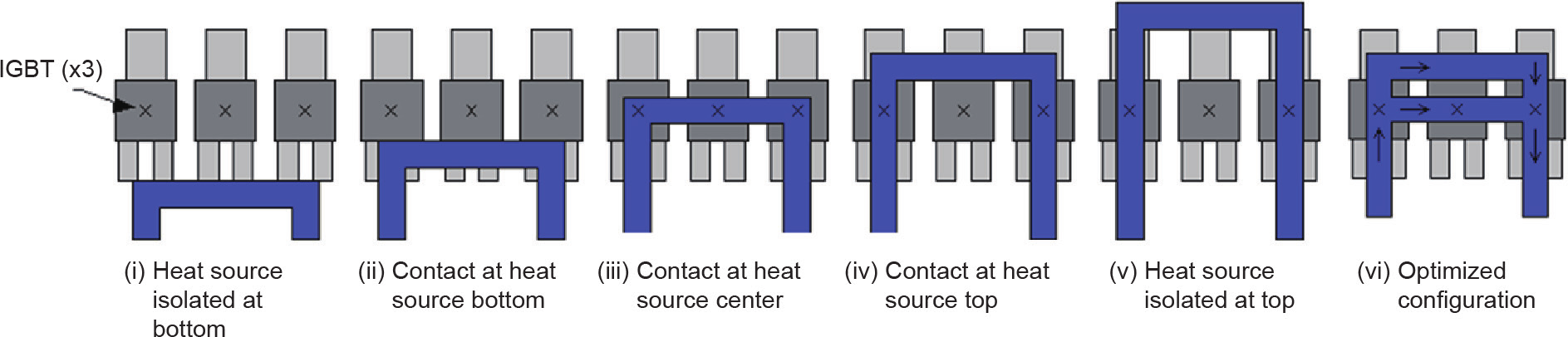

Woo等[57]研究了HEV逆变器内部IGBT的主动水冷却的改进。使用带有集成金属管和60 ℃水的逆变器,用1.8 kW IGBT热源模拟了不同的管道结构,以确定最佳设计(图5)。在图中显示的5个测试配置中,配置(iv)最初产生了最佳性能。但是,在进一步改进之后,配置(vi)最终表现出最佳性能,最低的最高表面温度为78.4 ℃,并带有额外的水平横管。

《图5》

图5.(i)~(v)初始模拟冷却管配置以控制IGBT温度; (vi)基于先前模拟的冷却管[(i)~(v)]配置优化。转载自参考文献[57],经IEEE许可,©2009。

其他类型的主动冷却如喷射和喷射冲击也引起了人们的兴趣。Mudawar等[58]研究了在混合动力汽车上集成电子喷雾冷却的可行性,提出的实现方案如图6(a)所示。对车辆空调回路进行了改进,增加了一个泵,并集成了一个喷淋室。这种配置要求空调和电子设备工质必须相同,通常为R-134a。如图6(b)所示,第二种配置使用附加的专用回路来冷却电子设备。该回路的工质独立于其他回路,但可能会增加车辆的重量。分析了不同的工质,发现液态冷却剂R-134a和HFE-7100最有效。预计HFE-7100的表面温度将保持在125 ℃,热通量为200 W·cm–2 。研究人员收集了实验数据并成功验证了模拟的正确性。

《图6》

图6. 通过修改现有的R-134a空调制冷回路(a)和使用适当冷却剂的单独冷却回路(b)来冷却混合动力汽车电力系统。转载自参考文献[58],经IEEE许可,©2009。

Fluxes等[59]研究了汽车电源逆变器底部的两相喷雾冷却。如图7所示,该研究涉及两个压力雾化喷嘴,他们在88 ℃的厚膜电阻器底部喷射防冻冷却剂,以模拟HEV逆变器的IGBT。研究者对喷雾阵列进行了测试,并与商业速效热处理器进行了比较,发现其热通量高达400 W·cm–2 。喷雾阵列成功去除了350 W·cm–2 ,同时将IGBT最高工作温度维持在125 ℃。相比之下,商用热处理器在相同工作温度下仅去除了64 W·cm–2 。超过2000 h的测试还评估了喷雾冷却的可靠性。在整个测试过程中观察到一致的热性能,表明冷却方法是稳健且可靠的。

《图7》

图7. 压力雾化、喷雾冷却的电源逆变器模块示意图。喷雾阵列成功去除350 W·cm–2 ,同时保持模拟IGBT在最高工作温度125℃。转载自参考文献[57],经IEEE许可,©2012。

当表面温度高于撞击流体的饱和温度时,会发生核态沸腾。当沸腾速度与液体供应平衡时,表面处于临界热通量。润湿表面减少,并随后出现了干燥阶段。图8说明了临界(或最大)热通量。

《图8》

图8. 饱和液体的一般沸腾曲线。

Narumanchi等[60,61]研究了在IGBT等电力电子设备上实现核态沸腾冲击射流和单相自激射流。对核态沸腾冲击射流进行了建模,并与来自公开文献的实验数据进行了比较,结果吻合良好。可以观察到,在IGBT上使用沸腾射流可能会有一些优势,尽管某些热通量和射流速度的组合可能不会带来明显的改善。

单相自激射流是一种被动装置,它使用喷嘴的内部几何形状来产生相互作用的流体涡流,从而导致喷嘴下游的流体随后发生振荡。Narumanchi等[60,61]的实验评估了这些振荡射流在自由配置和浸没配置下的几种设计,以及不同的目标距离和流速。将结果与稳定射流进行了比较。在浸没配置中没有发现传热的优势。但是,在自由面配置中,这种专用喷嘴的性能比稳定喷嘴高出30%。振荡射流还在目标表面上维持了更均匀的温度分布。

《3.4. 电池冷却系统》

3.4. 电池冷却系统

电动汽车和混合电动汽车的性能在很大程度上取决于电池组。电池组在放电和充电时会产生和接收大量的电能,并释放出大量废热。因此,管理电池组的热量、防止电池组过热是极为关键的。过度充电的时候,锂离子电池的内部温度最高可达200 ℃,表面温度最高可达100 ℃。这些表面值会随着操作条件或边界条件的变化而显著变化[62]。此外,电池内部温度的不均匀分布会造成电池局部损坏,缩短电池的整体使用寿命。过去研究出来的几种电池冷却方法包括:强制对流、PCM和散热排管[63]。Wang等[64]对电池冷却方法进行了全面综述,他们得出了选择锂离子电池需要考虑的一般因素,并对其热管理原理进行了分析。

Swanepoel [65]提议安装OHP来冷却混合动力汽车的电池。如图9 [63]所示,安装在电池组间的OHP促使热量向车辆侧面传递,车辆在行驶时产生的强制对流正好可以排热。然而实验发现电池-OHP的接触电阻占整个系统总热阻的65%。为了降低如此大的接触电阻,建议直接把OHP作为电池壁的制造材料。

《图9》

图9. OHP把电池热量转移到车辆周围空气的工作原理图。QOHP:OHP的热传递;Qrad:辐射传热。转载至参考文献[63],版权所有: Elsevier Ltd.,©2011。

Rao等[66]采用一组散热排管研究了电池的热管理。采用4根充水率为50%±5%的热管将铝加热块的热量传递到水模块。加热块模拟了LiFePO4 电池的功率和面积,最大温度可以保持在50 ℃以下,小于50 W的传热。并且,在最佳温差下,热量功率低于30 W。在散热排管实验的基础上,Rao等[67]改用OHP代替热管。当电池温度较高的一侧被放置在最靠近水仓冷凝器的区域时,实验得出的测试结果更优。实验还对OHP进行了水平方向的检测,但是这种配置不会阻隔工作液回流到冷凝器,积聚到冷凝器的流体会产生干扰性的干燥效果。Greco等[68]比较了散热排管冷却法和强制对流冷却法对锂离子电池热性能的作用效果。模拟结果表明,在自由对流情况下,采用散热排管法得到的电池最高温度为27.6 ℃,而强制对流下的电池最高温度为51.5 ℃。

Tran等[69]将散热排管与强制对流相结合,研究标准车辆运行情况下的锂离子电池。装有软化水的散热排管管芯的几何形状呈螺旋形。蒸发器区域与电池接触,而冷凝器区域向上倾斜与电池分离,更多地与周围的环境空气相接触(图10)[70]。翅片板放置在冷凝器部分,以增加表面积并改善热性能。如图11所示,散热排管和翅片板组成冷却模块。将4个散热排管放置在电池模块周围,并分别从垂直方向倾斜–20°、0°和20°的条件下进行测试。

《图10》

图10. Tran等的实验装置中的螺旋槽散热排管原理图。经Elsevier Ltd.,©2014许可,转载自参考文献 [70]。

《图11》

图11.电池冷却系统部件。散热排管和薄板组成冷却模块。分别在与垂直方向呈–20°、0°、20°角度的条件下进行测试。转载自参考文献[70],版权所有: Elsevier Ltd.,©2014。

结果表明,倾角对散热排管模块的冷却性能影响最小,这表明在合理的车辆条件下,散热排管的性能几乎与重力无关。然而,当电池处于预热模式时,重力可能有助于增加热泵空调系统的传热性能[71]。Tran等的实验结果也表明,任何大小的强制对流都有益于冷却部件的性能,并且自由对流和相对较低的通风量之间的差异非常明显。在车辆中,散热排管必须要维持电池的工作温度,即使在有限的空间内也必须有效地达到此目的。在类似的研究中,Tran等[70]测试了电池模块上的扁平热管和散热器。结果表明,与单独的散热器相比较时,扁平热管在自由对流条件下将系统的热阻降低了30%,在低风速条件下降低了20%。散热排管在垂直和水平方向上也保持了效率,进一步证实了该设备用于行车条件下的热量管理的可行性。

使用PCM进行热量管理在过去的10年中也引起了人们的兴趣。当材料改变形态时(通常是从固态到液态,反之亦然),PCM会存储和释放潜热。这些材料因其相对轻便、体积小、效率高等优点被应用于车辆上。基于诸如潜热和熔点的热特性,多种化学物质都可能用作PCM。导热系数低(约0.10 W·m–1 ·K–1 )是PCM的一个常见问题。为了改善PCM在该领域的性能,诸如金属泡沫之类的热增强剂已被加入到PCM中。PCM热量管理技术在保持电子设备温度方面具有巨大潜力,但这些系统仅适合定期使用。当PCM达到潜热容量的某一个边界点时,它便无法再通过形态改变来吸收热量。如果电子器件在PCM处于满负荷状态时施加热通量,热量会以其最差的热导率通过材料传导[72]。

Ling等[73]检查了动力电池上使用PCM的情况,以确定此应用的最佳材料。将石蜡/膨胀石墨(expanded graphite, EG)复合材料应用于电池,并进行模拟实验验证实验结果,得出最佳的温度范围是40 ~ 45 ℃。与其他PCM相比,这些高密度石蜡/ EG复合材料具有更高的热导率(5 ~ 11 W·m–1 ·K–1 )和高潜热。石蜡质量分数低的PCM比热焓较低但其热导率却较高。该研究得出结论,75%的石蜡质量分数是电池冷却应用的最佳选择。研究PCM热物理性能的影响对改进PCM器件的设计具有重要意义。

《4. 外部因素》

4. 外部因素

车辆的整体性能和热量管理都受到外部因素的影响,如通过格栅的空气流量、制动器和轮胎的使用以及车身底部产生的热量。在模拟车辆进行热量管理评估时,还应仔细测量和模拟与地形和天气有关的问题(太阳能加热除外)。

《4.1. 前格栅》

4.1. 前格栅

除了美观之外,车辆前格栅的设计对于热量管理也很重要,因为它可以控制通过散热器进入发动机舱的冷空气量。此外,前格栅开口、冷凝器和散热器极大地增加了车辆的整体空气阻力。

Xu等[74]证明,较小的格栅面积和较大的冷却风扇可以减小中型轿车的空气阻力。他们使用从风洞测试和测力计测试中获得的实验数据,模拟了具有三个格栅开口区域(197 cm2 、498 cm2 、809 cm2 )和三个风扇功率等级(270 W、480 W、720 W)的车辆。实验结果将格栅面积和风扇功率与燃料经济性相关联,相互匹配的格栅开口面积和风扇功率有利于实现最佳燃料效率[74]。Jama等[75]通过测试4种格栅结构并改变允许通过的空气量,类似地研究了格栅面积对空气阻力的影响。在这4种配置中,沿着格栅的垂直条带可充分屏蔽冷却进气口,同时最大限度地减少阻力(减少7%)并允许适当的冷却流向散热器。预计减少的阻力将使燃油经济性降低约1.7%。

Charnesky [76]等也采用了改变格栅开口的方法,他确定只有在通过冷凝器和散热器的冷却需求最小的情况下,限制流经发动机室的空气流量才能减少空气阻力。Pfeifer [77]提出了主动进气格栅系统(active grill shutter, AGS)这个方案。这些系统在关闭时可以减少发动机的预热时间(即发生最大排放量的时间),而且还可以及时提供足够的冷却空气流量。根据Pfeifer的方案,(EV) Tesla S安装有AGS系统。这增加了车辆的续航里程并同时冷却了电池系统。随着这些系统的改进,主动进气格栅必须与风扇同时优化,以便向空气冷却器和散热器热交换器提供最佳的空气流量。这种同步可能受益于模型预测控制,因为快门致动会对整个系统的冷却产生非线性影响[78]。

Kubokura等[79]研究了不需要在冷凝器、散热器和风扇模块上增加新的格栅部件来减少空气阻力的不同方法。相反,他们对外部气流、风扇控制和风扇罩进行了修改。针对外部气流的改动,他们建议将格栅的开口区域移至车辆前部的较低压力段,以改变压力平衡并减少空气动力阻力。研究者通过增加一个导流板来控制气流,证明了这一观点(图12)。也可以通过关闭或反转风扇的方向来控制气流。尽管两种情况都减少了阻力,但反转风扇的方向是更好的解决方案。风扇的位置移动到散热器附近,在护罩上,保险杠加强件的正后方有一个孔。在这种配置下,气流不会产生涡流/干扰[80](图13)。

《图12》

图12. 在导流板分别处于低速(冷却风扇开启)(a)和高速(冷却风扇关闭)(b)的情况下,车辆侧面的气流受力原理图。导流板的作用是将格栅开口从高压区域转移到低压区域。转载自参考文献[79],版权所有: SAE International, ©2014。未经SAE International许可,不可再次转载。

《图13》

图13. 冷凝器、风扇和散热器配置的侧视图,气流来自车辆的格栅。 (a)原形; (b)改进的外形。风扇罩上的孔允许空气流动,不会形成气流漩涡。转载自参考文献[79],版权所有: SAE International, ©2014。未经SAE International事先许可,不得再次转载。

Baeder等[80]将“干扰”定义为冷却空气与外部空气动力学之间的相互作用,并将其确定为总体空气动力学阻力的主要来源。他们试图证明:格栅和发动机舱中的定向冷却空气流可以减少车辆上的空气阻力,同时可以增加格栅上的压力。在车辆运动时,格栅的开口处形成高压区域,而在车辆后部出现低压区域。Baeder等证明,通过设计两种不同的车辆尾部几何形状影响压降:SAE钝体和缩放的实体。在不同SAE车身结构的风洞试验中获得了实验数据。检测获得的实验数据与计算结果较好地吻合。在计算流体动力学(computational fluid dynamics, CFD)的模拟中,实验采用了4个尾端设计以及三个导管角度(90°、45°、0°),在发动机舱内引导冷却气流。散热器使用了五级流阻模拟“蜂巢”的设计形状。这项研究的分析部分是采用潜在理论来完成的。Baeder等得出的结论是:实验、模拟和潜在理论的结果是一致的,并且干扰效应可以集中在发动机舱的某些方向上。这可以降低除格栅进气口以外的所有高压区域的压力。

Kuthada和Wiedemann [81]用数值分析和实验分析方法研究了车辆冷却空气阻力形成的原因。正如预期的那样,气流遇到引擎盖转变方向,集中在车辆的前部形成阻力。研究还发现前轮舱在遇到转向气流后,产生了明显的阻力。其他区域和部件,如防火墙、车轴和排气系统,也在较小的程度上产生了阻力。研究人员还模拟了凹背式车身汽车和方背式车身汽车。实验结果发现凹背式车身汽车的冷却空气阻力比方背式车身汽车的更大。

《4.2. 制动系统》

4.2. 制动系统

汽车行业在减轻汽车车身重量方面取得的进步也促进了燃油经济性的提高。为了保持汽车与地面稳定的接触摩擦力,实现平稳制动,并提高汽车对流传热热能力,制动系统也应随之发展。在典型的车轮设计中,转子帮助汽车停止和减速,是制动系统的主要组成部分。踩下制动踏板后,制动液被传送到制动分泵,制动分泵传动压力以制动制动钳,制动钳挤压制动片,制动片压向转子,摩擦力随之加大,产生热量,降低车轮的转速。在制动过程中,摩擦产生的热量会形成极端的热环境,可能使转子承受300 ~ 800 ℃的温度[82],导致制动材料发生变形和退化。实际上,在紧急制动情况下,只会在局部形成温度场,并且在轴向和径向方向上有明显的梯度[83]。应使用高热导率、高比热和高密度的转子[84]来避免温度过高的情况。

Belhocine和Mostefa [82]对灰铸铁转子(FG25AL、FG20和FG15)和相应的制动片进行了有限元热力和压力分析。该分析模拟了两种不同类型的转子:一个实体密闭转子和一个通风的转子,后者由两个带有分离叶片的圆盘组成(图14)[85]。结果表明,转子的通风功能在控制转子温度方面起着重要作用。 Munisamy等[85]建议改变叶片的角度会增加冷却空气的流量,从而提高传热率。利用CFD和实验方法,在保持翼片厚度不变的情况下,叶片角度分别为0°到45°,转子和周围环境的边界温度分别为100 ℃和25 ℃。实验和CFD结果表明,在叶片角度为45°时气流最大,角度30°时,气流再循环终止。在极端的驾驶条件下,比如在赛车比赛中,甚至可以考虑用弯曲的叶片转子设计来进一步提高散热效果[86]。

《图14》

图14. 通用通风制动盘。在左图的黑色长方形物体中可以清楚地看到分开两个刹车圆盘的叶片。目的是增加表面积和空气流动,从而促进热量传递到周围环境中。转载自参考文献[85],版权所有: Springer Nature, ©2013。

Choi和Lee [87]对接触面摩擦加热的碳-碳盘式制动器进行了有限元分析。他们着重研究了热弹性不稳定性现象(即接触压力和温度的不稳定增长),并得出结论,环向应力对材料破坏的影响最大。材料的热膨胀系数和弹性模量对摩擦接触表面的影响最大。也计算分析了碳-碳复合制动器。因为此制动器在整个制动片上分配压力,所以其性能优于各向同性制动器[87]。为了更好地模拟这些条件,无论如何,摩擦系数也应被视为车速和车轮转数的函数[88]。

Tonchev等[88]发现许多贯穿车身底部底盘的部件都会影响制动转子温度曲线的精确计算。为了发现更多的影响性部件,Kang等[89]利用CFD证明了车圈辐条的几何形状对来自转子的对流传热有显著影响。这些研究人员用5根、6根(基线)和8根辐条模拟了车圈,并用实验数据验证了其结果。该模拟系统设定转子在恒定温度下,使气流流过一个给定转速的轮胎。其中有5根辐条的车圈形状允许流到转子的冷却空气最多。为了允许更多的冷却气流通过,实验用不同角度(30°和45°)扭曲的辐条来模拟相同的几何形状。研究结果表明,在摩擦散热测试中,扭角为45°的5根辐条的车圈是最佳的形状[89]。

先前讨论的许多研究都试图通过更好地理解和控制对流来消散转子的热量。一种叫做再生制动的新技术利用制动产生的摩擦力来产生电能,并且产生的电能可以在车辆的其他地方使用。Yoong等[90]讨论了再生制动的工作原理,并研究了再生制动中的制动控制器,以提高电动汽车的效率和节能。对于电动汽车或混合动力汽车,制动控制器通过将电荷引导到电池或电容器中来充电或存储电能。再生制动系统的一些改进包括飞轮和带有DC-DC转换器的超级电容器的实现。飞轮系统可平滑因扭矩变化而引起的速度变化,并将机械能转换为电能。DC-DC转换器被称为“降压-升压”电路,其中升压用于加速,降压用于降压,二者均对电容器充电。超级电容器可提高充电能力,降压-升压将能量保持在再生制动器中,以帮助加速,同时在减速期间存储能量。

《4.3. 轮胎》

4.3. 轮胎

了解汽车轮胎的热响应可以帮助预测其性能和寿命。轮胎主要由橡胶制成(图15)[91],它们在与路面接触时发生变形,影响行驶车辆轮胎的温度分布。高速行驶时,轮胎会快速且频繁地变形,橡胶的黏性和弹性行为会导致迟滞现象并产生热量。根据美国国家公路交通安全管理局(National Highway Traffic Safety Administration, NHTSA)委托“国家轮胎利用效率研究委员会”进行的研究,迟滞的定义如下:

……可变形材料的一种特性,变形能大于恢复能。轮胎中的橡胶混合物显示出迟滞现象。当轮胎在车辆的重量作用下旋转时,轮胎会反复经历从变形到恢复的循环,迟滞能量以热的形式损失消耗掉。迟滞是引起滚动阻力能量损失的主要原因,并且与橡胶的黏弹性特性相关[92]。

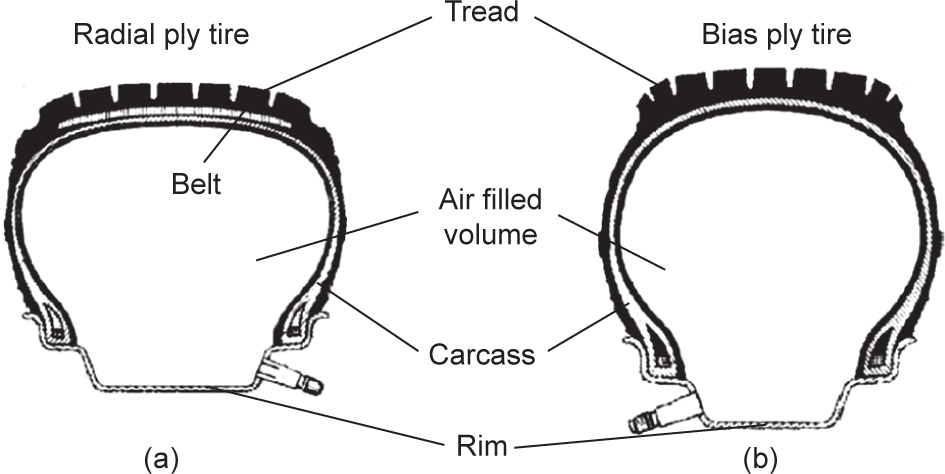

《图15》

图15. 两种普通轮胎的分解图。(a)子午线轮胎的钢带增加了耐用性,适用于长途运行; (b)斜交层轮胎价格更低,更适合于短途拖车。经Elsevier, ©2004许可,转载自参考文献[91]。

随着迟滞损失的增加,轮胎中的温度升高。环境条件也会影响轮胎的温度曲线及其上的应力。Lin和Hwang [93]模拟了一个光滑的斜交轮胎,如图16所示。为了预测轮胎的温度分布情况,实验模拟了轻型卡车在不同速度、内部压力和负载下的运作状态。他们的研究得出的结论包括:迟滞性与轮胎的负荷成正比;内压随着轮胎的滚动降低;热量随着轮胎滚动速度的增加而增加;内胎压是影响轮胎温度的关键。

《图16》

图16. 斜交帘布层轮胎的简化有限元网格。经Elsevier, ©2004许可,转载自参考文献[93]。

Cho等[94]使用一种数值方法来预测周期性花纹轮胎(胎面轮胎)而非光滑轮胎的迟滞损耗。对轮胎的迟滞性的准确预测还可以预测滚动阻力和轮胎温度,因为两者都与滞后损失直接相关。Cho等采用静态轮胎接触分析和忽略滚动影响的轮胎模型对轮胎建模。其对两个带花纹的轮胎进行建模,并与简单的主沟槽轮胎模型进行比较。迟滞和温度取决于损耗模量,并且温度是通过交错迭代法预测的[94]。由于静态轮胎接触分析的简化忽略了轮胎与粗糙表面之间复杂的动态摩擦,虽然预测值小于实验值,但迟滞和温度依赖于损耗模量,且温度与实验值预先相似。此外,速度会影响轮胎的温度、磁滞和滚动阻力。随着速度的提高,轮胎的发热量增加,而磁滞和滚动阻力随速度提高而略有下降。

迟滞现象是轮胎温度升高的主要原因,但是环境条件也会影响轮胎温度。Li等[95]用有限元方法分析研究了环境条件对模拟卡车轮胎的应力、变形和温度的影响。实验采用Mooney-Rivlin橡胶材料模型模拟二维子午线轮胎。模拟轮胎由胎面、轮胎带束、胎体和充气腔组成。环境温度为–40 ~ 40 ℃,分为冬季、春季/秋季和夏季。根据模拟,最大应力出现在带束区域,并随着环境温度的升高而增加。轮胎的移位随温度升高而增加。结果表明,轮胎的移位受温度的影响大于受轮胎应力的影响。这些结果得到了实验数据的支持。研究人员得出的结论是:环境温度的升高带动带束和胎体区域的温度升高。

《4.4. 排气系统》

4.4. 排气系统

车身底部的精确模拟是整个车辆热管理的重要组成部分。准确的模拟既可以减少对昂贵原型的依赖,同时又可以预测车身底部敏感部件的温度。底盘系统中的主要热源是排气系统[96]。排气系统通过排气歧管、排气管与发动机连接。排气歧管与排气管连接,排气管与催化转化器连接,催化转化器与消音器连接,最后,连接到尾管。一般排气系统示意图如图17 [97]所示。

《图17》

图17. 排气系统换热方式。经Professional Engineering Publishing, ©1997许可,转载自文献[97]。

为了模拟排气系统的温度分布情况,必须了解不同系统内部及其周围发生的传热类型[97]。对于单壁排气管系统来说,热气流流经管道会发生强制对流。管道的传导也是一个因素。另外,当车辆静止时,管道外侧会发生自然对流,当车辆行驶时,会发生强制对流。当管道温度超过400 ℃时,管道外部与周围环境之会产生不可忽略的热辐射[97]。实验也采用了由同心管组成的双壁排气管系统。具有绝缘性的双壁排气管系统与单壁排气管系统相似,可以模拟气流传导,而有空气间隙的双壁排气管系统则必须考虑来自内外壁的自然对流和辐射的附加层。

Haehndel等[96]试 图 更 精 确 地 表 示60 km·h–1 和210 km·h–1 两种不同类型的汽车排气系统中温度变化的情况。为了实现该目标,实验将一维流体轮廓合并到三维排气系统中。为了研究复合气体流经弯曲排气系统的情况,入口、脉动、表面和几何校正因子被引入模拟实验的整体对流增强因子(convection augmentation factor, CAF)中。整个CAF是根据之前文献通过研究两个涡轮增压火花点火系统和带有两个涡轮增压器的柴油发动机系统得出来的。模拟和实验数据均显示前者的涡轮增压器内温度最高(约700 ℃)和后者的歧管气缸内的温度最高(约425 ℃)。

每个不同排气系统之间的相似之处在于歧管。歧管中的雷诺数可以低于湍流值,但是由于脉动流的存在,排气歧管内的气流被认为是湍流。气缸内的排气门的打开和关闭是引起脉动流的原因,也是形成再循环区域和较高热传率的原因[97]。

歧管处于最极端的条件中,比如发动机振动引起的高热量和高机械应力的极端条件。Meda等[98]研究了不锈钢排气歧管系统的物理设计/开发过程。实验采用CFD模拟排气歧管的表面温度,并通过实验测量出温度分布情况。温度数据被用作有限元分析的输入数据,计算歧管上的热应力并确定薄弱点。Meda等为了强化排气歧管,改变了它的几何形状。采用Coffin-Manson定律对不锈钢管汇的疲劳寿命进行了模拟,将应变幅值与疲劳寿命联系起来。最后,基于发动机的实际情况,分析了覆盖歧管的隔热板,找到了在隔热板上的高应力区域并进行了纠正。

柴油和汽油发动机在排气系统上存在主要差异。在柴油机排气系统中,靠近气缸出口的涡轮增压器可以更有效地压缩进气。为了满足排放要求,排气系统下方的柴油机微粒过滤器去除诸如烟灰之类的有害微粒。Laurent [99]设计了一种预测柴油机在再生过程中排气系统的表面温度的方法,并将模拟结果与实验结果进行了比较。该方法实现了对流系数的一维再生模型和三维CFD模型。解析和CFD模型的结果被用于三维有限元分析中,以确定表面温度曲线。Laurent没有考虑排气系统中的压降,因此,背压效应被忽略。

《4.5. 空气动力学》

4.5. 空气动力学

由于对流冷却,车辆的空气动力学影响其热管理的许多方面。正确研究空气动力学可以更好地了解空气流动路径以及对车辆不同位置产生的热量的影响。正确理解空气动力学特性有助于对流传热进行更精确的模拟。

Bendell [100]对整辆汽车进行了热分析,展示温度对其隔热板的影响。该研究考虑了模拟车辆的热量问题如何影响温度预测的准确性。该模型在挂车牵引试验中将车辆模拟为稳态分析。 Bendell将CFD模型与热模型耦合在一起,该模拟得到了有用的关于汽车车身底部的定性数据,尤其是在去除了排气装置后部的区域。

自2005年Bendell的实验以来,更准确的协同模拟程序已经被开发出来并用作验证工具。随着计算机辅助设计(CAD)模型在设计过程的早期可用,考虑到CAD数据已准确地模拟了开放式格栅、引擎盖下、车身底部和上半身表面,模拟的空气动力性能有助于塑造车辆。Duncan等[101]利用耦合模拟程序进行了跨领域的总体车辆分析(total vehicle analysis, TVA),如空气动力学、空气声学和热管理。根据空气动力学计算出阻力系数、风扇的冷却流量和静压,并根据空气声学计算出上身和下身的壁面压力波动,最后,为了进行热量管理,计算了整个车辆冷却空气的流动性能和表面温度。研究人员考虑了热表面和传导产生的辐射。他们的大量模拟实验表明,精确的CAD建模对于准确预测在设计过程中使用车辆的空气动力学、空气声学和热性能是必要的[101]。Mukutmoni等[102] 模拟了一辆在不同驾驶条件下的客运汽车,包括急剧的速度变化、发动机空转和未使用的发动机冷却装置。耦合流动/热溶解器考虑了辐射、对流和传导效应,并且模拟温度与整体实验结果非常吻合。

交通情况也被证明对燃油消耗有影响。在卡车队列场景中,Narayana等[103]模拟了两辆相同的汽车。前车会影响其尾随车辆的空气动力学条件。废热排放量随着空气动力学条件的变化而变化。结果表明,在单车道交通场景中,受冷气团流速的影响,尾随车辆的车辆性能会降低。当速度增加时,在较大的分离距离下,他们的模拟实验观察到了这一结果。

《4.6. 天气 - 地形的相互作用》

4.6. 天气 - 地形的相互作用

全车热量管理需要了解地形和天气是如何影响车辆的。为了通过实验测定地形和天气的影响,需要进行数天的测量以及虚拟模拟地形和天气的能力。美国陆军工程师研究与发展中心(US Army Engineer Research and Development Center, ERDC)[104]使用电光/红外(electro-optical/infrared, EO/IR)传感器创建了三维测试台, 该传感器产生合成热图像 。该测试台模拟了具有实际高地气候区的崎岖地形。研究人员指出,红外图像受天气、一天中的时间、土壤条件、太阳负荷和植被的影响。在测试台上,可以变化天气条件,并且可以根据需要插入或移除任何物体(如树木、灌木或草)。测试台模拟了一个边长为5 m的正方形目标区域,其中有一条未开发的道路贯穿测试现场。现场气象站连续40 d,每5 min记录一次该区域的温度。连续5 d使用红外摄像机每5 min拍摄一次图像。研究人员的模拟结果与收集的数据相似,尽管零星的云层覆盖带来了误差。

Eslinger等[105]将测试和模拟的区域数量扩展到6个,得到了更具有说服力的数据,并验证了他们对高地气候带的模拟,也证明了绘制一个区域精确地图的可能性。在精确模拟的天气和地形环境中,车辆可以被放置一种地形中,来模拟特定环境对其产生的影响。

《5. 总结与工作展望》

5. 总结与工作展望

在过去的几年中,人们发明并改进了各种各样的材料、设备和系统,以帮助提高车辆热管理策略,这三个领域都是该领域最重要的领域: 舱室、电力电子和外部。成熟技术的实施和对未来解决方案的进一步研究和开发,有望为制造商和消费者,乃至整个社会带来巨大的收益。

舱室的主要挑战与HVAC系统相关。HVAC系统对车辆原动机(如发动机或电池)的要求很高,从而降低了燃油经济性和续航里程。改进通常集中在两个方面:一是减少热量吸收以降低HVAC负荷;二是提高冷却系统的效率。现有的表面光和着色的技术可以减少车辆暴露在阳光下产生的热负荷。但是,有色玻璃是永久性的。在寒冷天气下,需要使用热浸法利用太阳能为机舱加热。光电致变色器件应被进一步研究,以便热浸能够根据环境条件而变化。

分区冷却技术可以减少HVAC系统的功率需求。客户最近发现优化算法后的ACC系统优于旧系统。电动汽车中的HVAC系统必须要不同于传统ICE中的HVAC系统。为了降低电池组的功率需求,一些实验对热泵和热电池的应用进行了研究,更进一步的研究也被提上日程。热泵在寒冷的气候下仍然是最有效的,但只研究了加热电动公交车这一特殊情况,在这种情况下,热泵的输出功率要大于小型汽车。需要进一步研究这些设备在电动汽车中的性能,以及在较热的气候中以冷却模式运行此类设备的可行性。热电池仍处于起步阶段,因此应继续研究如何将其有效地集成到电动汽车中,并应努力提高其使用寿命。

一些国家,如美国,气候类型多样,因此汽车制造商应专注于开发适用于各种环境的车舱热量管理系统。未来的研究应对系统的适应性提出建议:如果系统仅适用于一个特定的区域,那么它应该作为“即插即用”部件的存在,可以轻松地将其集成到各种汽车中。通常,车舱热量管理研究往往集中在车辆内部的加热或冷却。如何最好地将这两种技术同时应用在单个车辆中是值得研究的。

通风方法比如地板通风口可以解决热浸问题。但是,废气、灰尘和动物可能会通过这些通风口进入车舱。因此,需要探索一种既能通风改善车舱温度,又能避免不受欢迎的侵入和其他问题的新方法。实验已证明通风风扇可以有效地降低热负荷,但也有类似地板通风口的缺点。它们还存在潜在的效率问题,但可以通过使用太阳能来解决。在阴天时,可用的功率会减少,但如果没有阳光直射,热量的输入也应降低。乘客的舒适度也可以通过使用通风系统控制内部湿度的方法来提高。

随着车载电子设备的体积变得越来越小,功能越来越强大,也越来越重要(尤其是在电动汽车中),更好的散热策略就变得至关重要。关注点集中在两个主要部件:电池和IGBT。通过震荡热管对IGBT被动冷却的研究结果表明,丙酮和正戊烷是适合该应用的工作流体。TIM可以更有效地将热量从电子元件传递到被动式冷却器。尽管在TIM方面取得了最新进展,但尚未详细研究其在电动汽车系统中的成本效益生产。已经证明,通过AHS进行主动冷却是一种可行的电子冷却解决方案,它通过液态金属合金的密封微型回路传递热量。主动冷却的另一种类型是射流冲击,其中散热表面与冷却剂直接接触以获得更高的传热系数。冷却电池组的方法包括强制对流、热管和PCM。热管内置在电池壁中时最有效,也可以设计成自由对流或强制对流冷却。然而,在很长一段时间内,热管还没有在完全运行的系统中实现。有关提高热管可靠性的研究可能会提供更一致、更轻巧和被动的解决方案。其他研究如快速制造和降低成本也证明有利于热管的批量生产。电动汽车和混合动力汽车的改进需要寻找新的方法来消散电池组和IGBT的热能,并解决热设计的局限性。

车辆外部包含许多影响车辆其余部分的部件和热源。比如,表面温度受到阳光直射的强烈影响;通过格栅的气流会影响散热器的性能,并在车辆上产生阻力,从而降低燃油经济性。通过模拟和测试风扇尺寸和格栅系统,可以解决后一个问题。寻找引擎盖和轮胎井位下引导气流的最佳位置也可减少阻力。在制动过程中,车辆制动器会产生高热通量。实验已经发现轮辐的倾斜度和通风的转子可以最有效地消除和传递热量。轮胎变形会影响轮胎温度,在高速行驶时,轮胎变形程度加重,导致轮胎上出现高温和应力。已经进行了许多模拟来研究滞后现象。根据实验结果信息重新设计更有效的轮胎会更有用处。车辆的底部受到排气系统的热量的影响,模拟已经显示了排气热量的影响,如果模拟实验包括与流经排气系统的热气体相关的瞬态温度,而不是将排气管简化为恒温热源,得到的结果会更加准确。再生制动是一项需要全面热分析的新技术。制动模拟还必须考虑刹车片和转子中的热传递。将内燃机的循环性质作为热源的模拟将是非常令人感兴趣的。

《Acknowledgements》

Acknowledgements

This effort was sponsored by the US Government under Other Transaction number W15QKN-13-9-0001 between the Consortium for Energy, Environment and Demilitarization, and the Government, with funding provided by the US Army Engineer Research & Development Center. The US Government is authorized to reproduce and distribute reprints for Governmental purposes notwithstanding any copyright notation thereon. The views and conclusions contained herein are those of the authors and should not be interpreted as necessarily representing the official policies or endorsements, either expressed or implied, of the US Government.

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Garrett J. Marshall, Colin P. Mahony, Matthew J. Rhodes, Steve R. Daniewicz, Nicholas Tsolas, and Scott M. Thompson declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号