《1. 引言》

1. 引言

内燃机(ICE)对于汽车是具有吸引力的动力源。我们的日常生活高度依赖以高性能内燃机为基础的运输机械。内燃机具有良好的可储存性、可运输性,同时需要提供具有高能量密度的液体燃料。然而,内燃机车辆也涉及能源、经济形势和环境等严重问题——如图1所示的“3E”三元问题。为了解决“3E”三元问题,需要更紧凑的高性能、低环境危害的发动机。

《图1》

图1. 内燃机的“3E”三元问题。HC:未燃烧的碳氢化合物;PM:颗粒物。

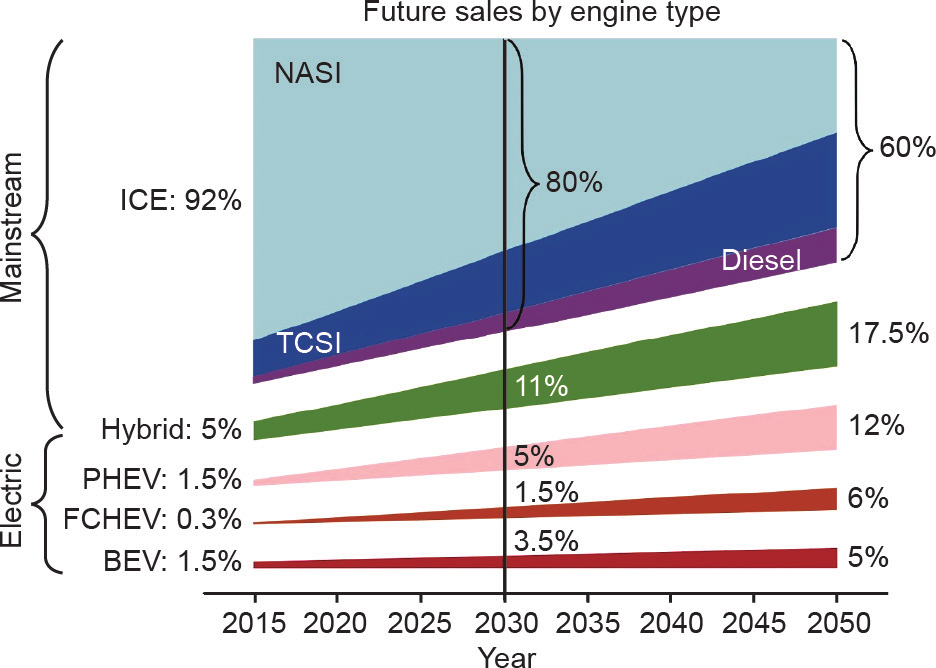

最近,电能和其他替代能源已广泛用于轻型车(LDV)。图2显示了美国LDV市场的趋势[1]。关于电动汽车(EV)市场拓展,已经形成了各种观点的报告。这些报告显示虽然社会希望市场迅速且更加激烈地扩张,但是EV市场规模的扩大非常缓慢。和内燃机一样,混合动力汽车(HEV)的能源是液体石油。直到2050年,石油发动机将依然占据LDV的发动机的主要市场。EV是维持环境清洁的合适运输技术。插电式混合动力汽车(PHEV)和电池电动汽车(BEV)的电力来自光伏太阳能等自然能源时,使用这些汽车有助于减少温室气体(GHG)的排放。但是,由于电能在意外灾害方面具有较低的储存性、低运输型和供应性,因此它是一种具有风险的能源。这些缺点也许是BEV渗透运输市场速度缓慢的背后原因。

《图2》

图2. 发展中的美国LDV市场:2015—2050年的各种动力类型车的销售百分比。其他主要地区可能也有类似的变化,欧洲的柴油机目前约占内燃机销售的50%,但这一比例正在逐渐下降[1]。FCEV:燃料电池电动汽车;NASI:自然吸气点燃式发动机;TCSI:涡轮增压火花点火发动机。

各种发动机技术已经被用于高效低排放的内燃机的开发,这些技术包括优化燃烧、后处理系统开发以及具有发电机-电池-电动机子系统的混合动力系统。为了优化燃烧,已经新开发了喷雾期间形成预期的燃料喷射速率和喷射模式的新技术,如今的传统内燃机也可以在一定程度上控制燃烧。因此,高性能、低排放的发动机最近已经商业化。

文章提出了燃料喷雾形态控制这一新概念。燃料喷雾形态涉及在燃烧室中的形状、移动方向和相对位置。形态控制的概念包括:①预测当前形态,包括喷油雾化、喷射宽度和喷雾锥角;②确定燃烧室内所需的喷雾形态;③使用主动控制硬件来获得预期的喷雾形态。在燃烧区域,关于喷雾形态的认识已很清楚,但是对设计喷雾形态的认识不足。因此,尚未开发出用于燃料喷射形态的主动控制技术。然而,对于燃烧的智能控制来说,喷雾设计概念的建立,以及有效的用于燃料喷雾的主动控制技术的开发是非常必要的。空化、闪蒸、喷雾-喷雾相互作用、喷雾-壁面相互作用及空气流动是有可能实现燃油喷雾形态主动控制的基础。为了在未来智能紧凑型内燃机中采用燃料喷雾燃烧技术获得合适的喷雾形态,本文使用文献中的论据来讨论开展喷雾形态主动控制的可能性。

《2. 被动和主动燃油喷雾控制》

2. 被动和主动燃油喷雾控制

众所周知,燃料喷射混合气的形成是柴油发动机中最重要的控制因素[2],它也是直喷火花点火(DISI)发动机中形成可燃混合气的关键过程。图3显示了在燃烧室中柴油喷雾的扩散如何有助于改善柴油燃烧[3]。良好的喷雾贯穿距和喷雾锥角,结合强涡流和进气挤流,有助于燃料的空间雾化扩散从而形成合适的油气混合物。如图4所示,利用喷油速度(时间相位控制)控制放热率是为了获得较高的动力和低的燃烧噪声、NOx 和碳烟排放[4]。喷射速度控制已经成为近期研究改善柴油燃烧的主要技术目标[5]。

《图3》

图3. 柴油喷雾燃烧[3]。

《图4》

图4. 放热率曲线的变化对柴油燃烧的改善[4]。

为了讨论主动控制喷雾形态,有必要澄清控制的喷雾参数及控制方法。表1总结了关于燃油喷雾控制的参数和方法。喷雾贯穿距、喷雾锥角和燃油喷雾的微观结构是燃油喷射控制涉及的主要参数。这些参数通常被认为是喷雾特征。然而,由于预期的喷雾形态通常随着燃烧室的结构、发动机的转速和负荷等因素的改变而改变,因此燃烧室的结构和燃烧条件的相关参数对喷雾形态控制也很重要。

《表1》

表1 控制参数和方法

燃油喷雾控制方法有静态和动态两种。静态控制方法是控制喷油器的设计参数,通常在不同的发动机工况条件下保持不变。然而,一些可控参数(被归类为动态参数)在不同发动机转速和负荷下可以人为改变。它们进一步被分为被动控制参数和主动控制参数。被动控制参数受到其他间接控制参数的控制,例如,燃油喷射速度随着发动机负荷这一间接参数变化而变化。相似的,虽然DISI发动机中经常出现汽油喷射的闪蒸,但不能主动控制。

相反,主动控制方式是可自主控制参数。但是还未开发出主动控制喷油参数的方法。这种主动控制方法的实现会促进燃料喷雾形态的主动控制和内燃机技术的巨大进步。

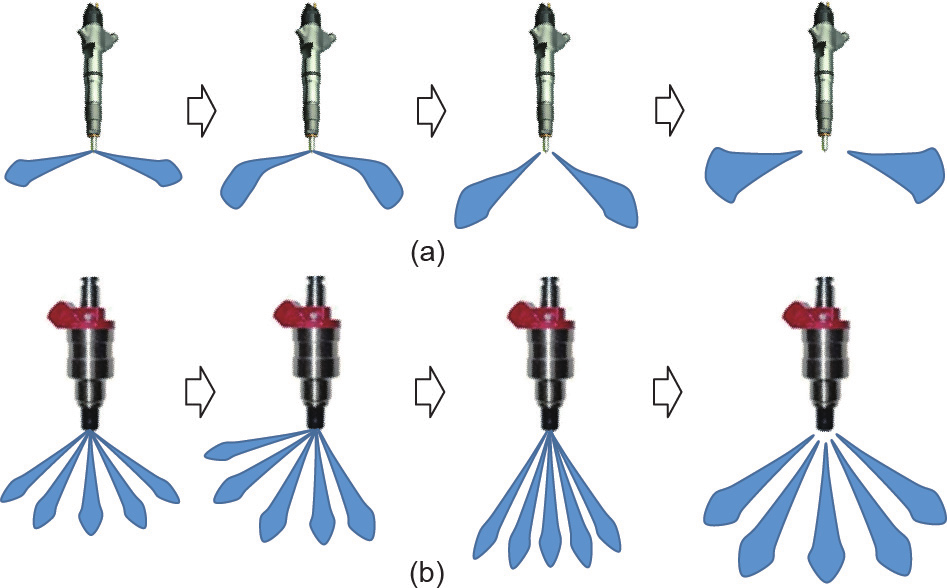

以下部分讨论主动控制的可能性,重点关注燃烧室中有利于形成合适雾化的燃料喷雾形态的主动控制。图5中提供了控制喷雾形态的例子,其展示了喷油期间喷雾形态的控制。一旦喷油器的主动控制成为可能,它将形成与发动机转速和负荷匹配的适当的油气分层。

《图5》

图5. 主动控制燃油喷射的例子。(a)柴油喷油器;(b)汽油喷油器。

喷雾控制有两种:时间相位(时间序列系列)控制(如喷油速度控制)及空间相位控制。结合最新的喷油技术,通过适当地设计喷雾锥角和撞壁,能够在一定程度上实现空间上燃油雾化的主动控制。然而,未来发动机的优化需要新的喷雾扩散控制原则,换句话说,需要燃油喷雾的“时空控制”。

《3. 被动燃油喷雾控制》

3. 被动燃油喷雾控制

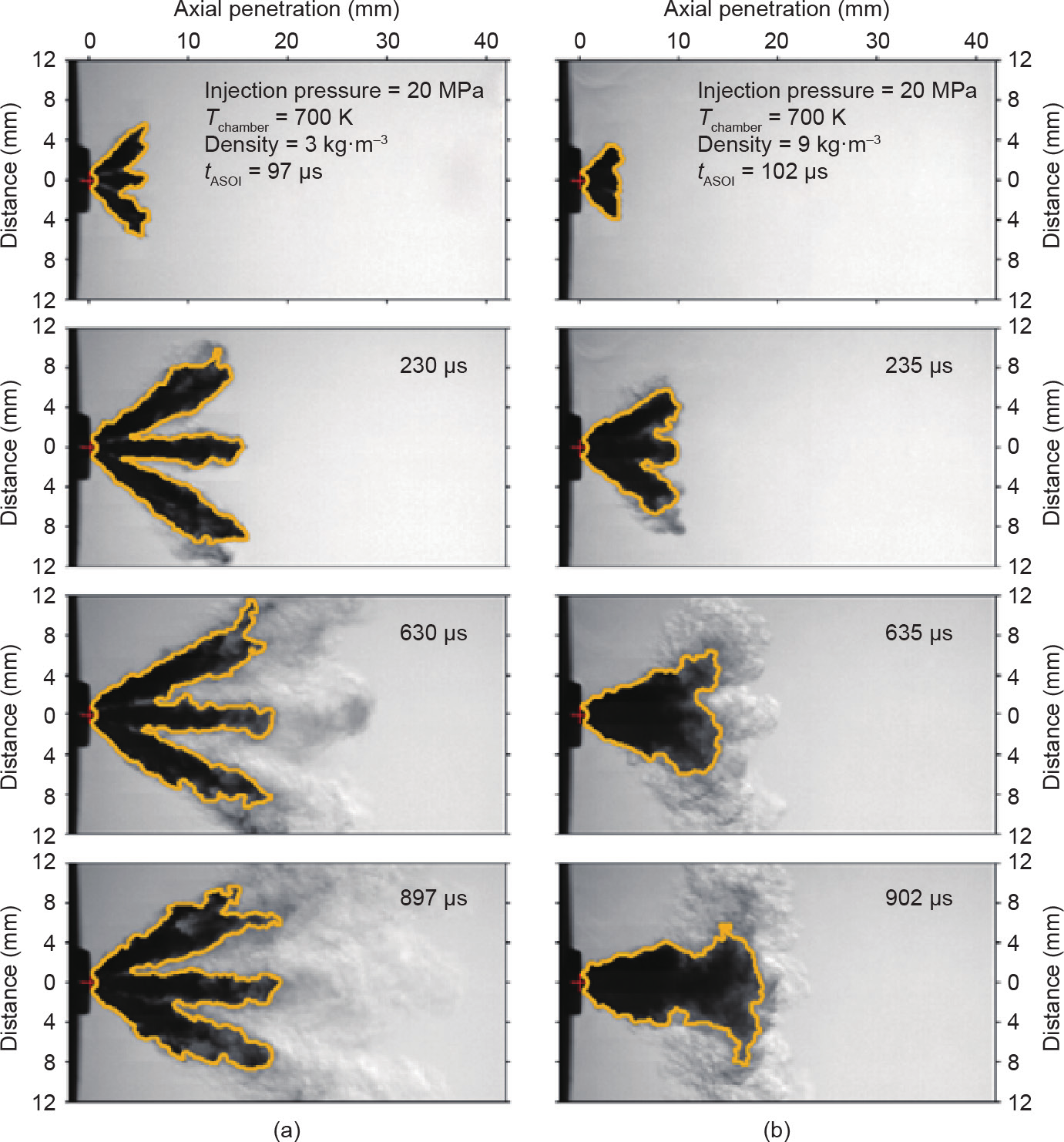

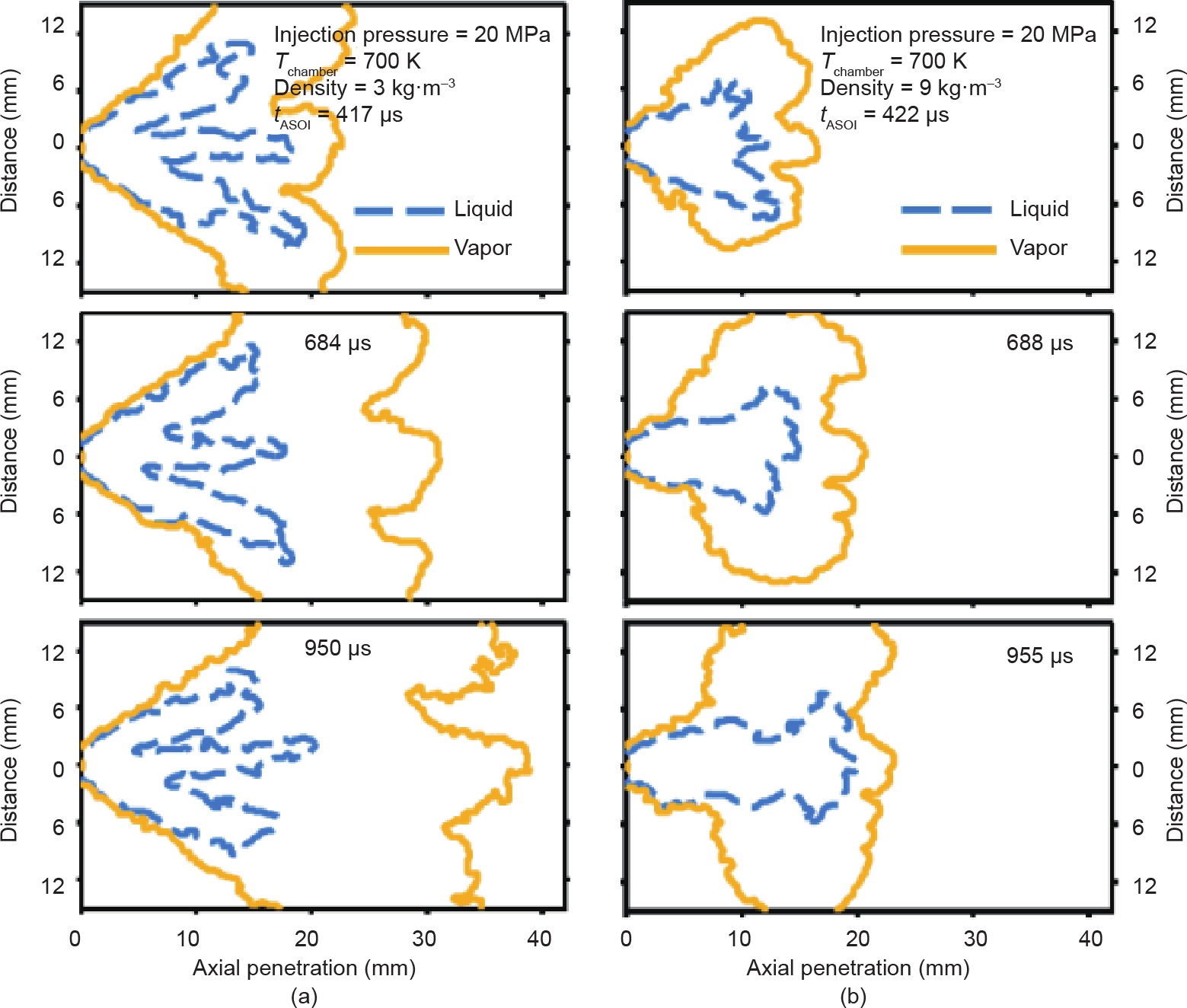

众所周知,汽油缸内直喷(GDI)雾化受到汽缸中气体密度的影响。图6显示了在低密度和高密度气体环境下汽油机中燃油喷射和蒸发的例子[6]。在这些例子中,汽油喷射压力是20 MPa,环境温度是700 K,高于蒸发温度。图6(a)显示的是在自然吸气发动机工况下的喷雾形态。可以看到3束燃油卷吸空气和蒸发边界。图6(b)展示的是增压发动机工况下的喷雾形态。由于环境气体密度高,喷雾贯穿距缩短且喷射方向偏离初始方向。由于缺少空气卷吸入锥形燃油束,可以看到3束燃油成为一体。图7[6]分析了图6中的液相和气相燃油束。

《图6》

图6. 低空气密度条件(a)和高空气密度条件(b)下使用原始图像和检测到的轮廓液相喷雾对比。tASOI :喷射开始后的时间[6]。

《图7》

图7. 燃烧室温度为700 K和喷油压力为20 MPa,低空气密度(a)和高空气密度(b)条件下液相和气相喷雾轮廓的对比[6]。

两种条件下的喷雾和蒸发油束的不同来自于喷雾形态的差异,形态的差异取决于周围气体的密度。这些差异导致汽缸内燃油蒸气分布的不同,而且会影响当前发动机工况下的燃烧质量。在每一个工况条件下,燃油分布需要详细的信息,如周围气体的密度。关于喷雾形态的报道有很多[7,8],然而,喷雾形态受到周围环境密度的间接行为控制,不能主动控制。如果多孔喷油器的喷油方向能够主动控制,就可获得独立于环境压力的蒸气油束。

喷雾撞壁是柴油喷雾中不可避免的现象,用喷雾贯穿距参数研究其撞击行为。喷油系统的这些参数(包括柴油喷油器喷孔和喷油压力)对燃烧室结构设计的匹配都是需要考虑的。图8显示了典型的柴油喷雾撞壁[9]。喷雾撞壁和自由射流的燃料扩散差异很大。如图3所示,为了获得合适的柴油喷雾,对喷雾撞壁进行了大量的研究[3]。然而,喷雾扩散受到喷雾撞击夹角的间接控制,因此在喷油期间无法改变。

《图8》

图8. 柴油喷射的自由射流和喷雾撞壁[9]。θ:撞击夹角。

图9展示了正常柴油喷雾贯穿的典型特征。这里采用贯穿径向长度评价喷雾形态。喷油质量对贯穿距的影响很小,因为喷雾末端的运动受到初始喷雾的影响。但是喷油压力对贯穿距有重大影响。喷雾撞壁后最前端的扩散受到壁面和喷雾的夹角、距壁面的距离及喷油压力的影响。因此燃烧室中柴油喷雾扩散的控制并不能够独立于这些静态控制参数。

《图9》

图9. 柴油喷雾撞壁前端的扩散。(a)喷油质量(Mf )影响;(b)喷油压力(Pinj )影响。Lr :径向喷射渗透;Lz :喷雾射程;Pa :环境压力。

喷雾撞壁后的形态主要受到喷雾和的壁面距离及它们之间的夹角的控制,这些控制参数是主要的影响因素,而且通常被用于匹配燃料喷雾和燃烧室[2]。如果发动机运行期间活塞结构可以改变,燃油喷雾形态主动控制则是可行的。

《4. 燃油喷雾主动控制》

4. 燃油喷雾主动控制

《4.1. 可变几何喷孔》

4.1. 可变几何喷孔

喷嘴几何形状是一个有趣的设计参数。对于柴油喷油器,通常选择足够长度及长径比(L/D)的喷嘴,以便获得最大的喷雾锥角。分开孔和汇聚孔通常被用于改变喷雾。在设计喷雾的研究中,喷雾贯穿距和喷雾锥角被认为是喷雾形态的代表性参数。关于特殊配置的喷孔,可以在文献[10]中找到V形交叉喷嘴的实验。如图10所示,两个喷孔在出口位置汇聚[10]。图11 [10]显示通过V形喷孔后的喷雾锥角,V形喷孔可以形成具有椭圆形横截面结构的平滑喷雾油束。这表明可以通过改变喷孔几何形态控制喷雾形态,即使实际技术方面不可能实现。

《图10》

图10. 圆柱喷孔(a)和V形交叉喷孔(b)的几何形状[10]。φds :sub-hole长度;Lu :upper sub-hole直径;Ll :lower sub-hole长度。

《图11》

图11. 喷雾锥角随喷射角度的变化。α:在xy平面的角度;β:在xz平面的角度[10]。

最近关于V形喷嘴喷雾形态的研究成为热点,而且已经积累了一系列有用的信息[11]。然而几乎没有人试图将这种技术应用到主动控制喷雾形态中。图10中展示的A-O和B-O形喷嘴的独立流速控制成为主动控制的基础。本文后面提及的喷嘴空化控制将会提供解决方案。

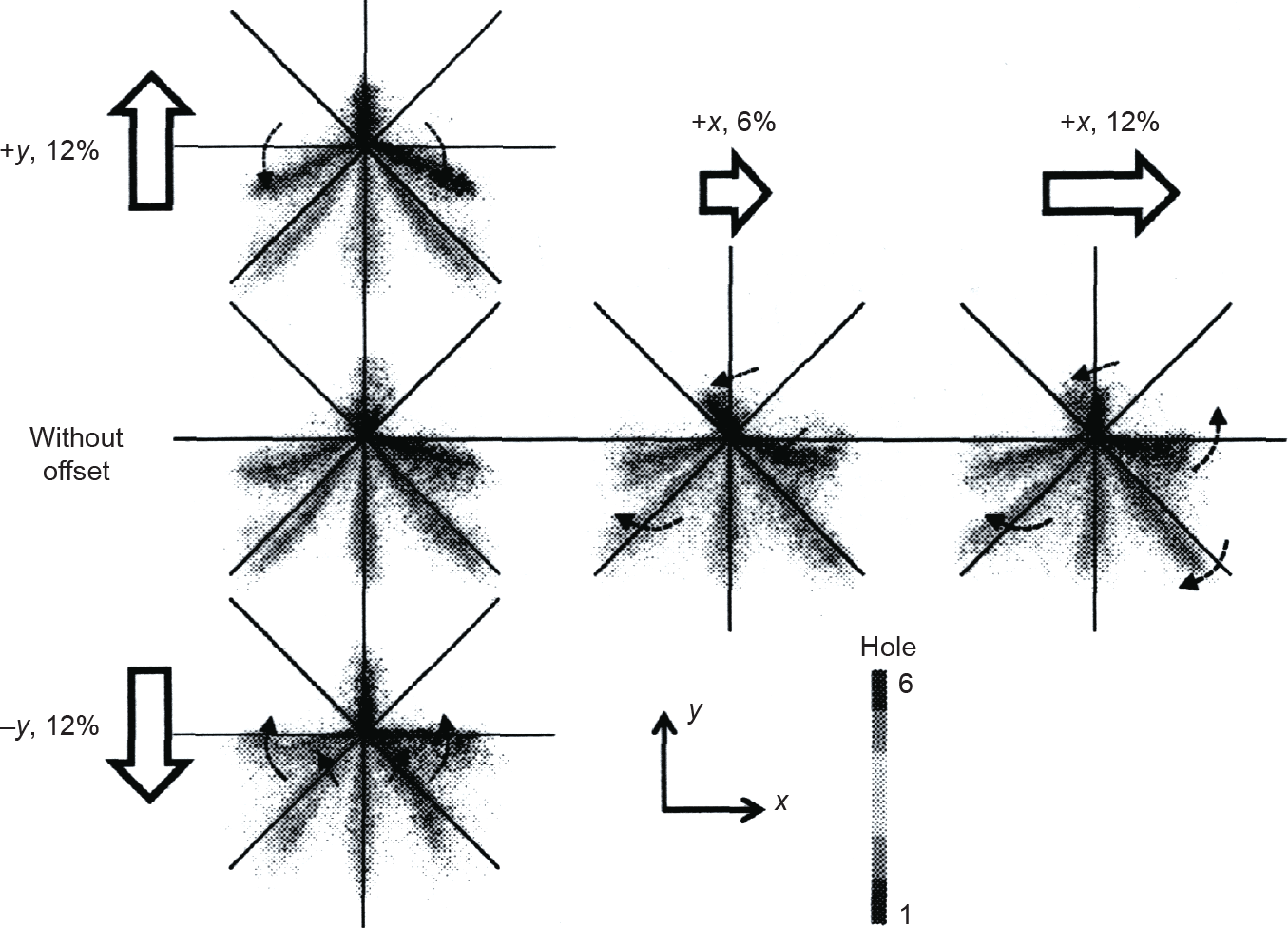

可以从图12和图13中针阀的轴向偏移中找到喷雾形态可控性的一些证据[12]。针阀的偏移明显改变了喷雾方向和长度。根据这项研究的最初结果,针阀的升程应该被固定,以确保柴油喷雾良好的可重复性,从而实现柴油燃烧的精确控制。然而,该结果表明可以通过移动针阀控制喷雾形态的可能性。最近用于观察针阀轴向移动的X射线影像图技术进一步发展[13–15]。下一阶段将通过新的执行器控制偏移比例,从而控制喷雾形态。

《图12》

图12. 轴向偏移喷嘴。喷嘴内流动过程和雾化模拟[12]。(a)第一步:用阀运动模拟内喷嘴流动;(b)第二步:喷孔出口数据取样;(c)第三步:喷雾模拟。

《图13》

图13. 0.8 ms时刻各种轴向偏移喷孔进行数值模拟喷雾形态的俯视图[12]。

前文提供的两个例子的研究工作旨在确定喷孔几何形状对喷雾形态的影响。然而,更重要的是这些工作表明了主动控制喷雾形态的可能性。基于前人的研究工作,本文作者对喷油过程中喷雾形态的主动控制提出了以下两个概念。

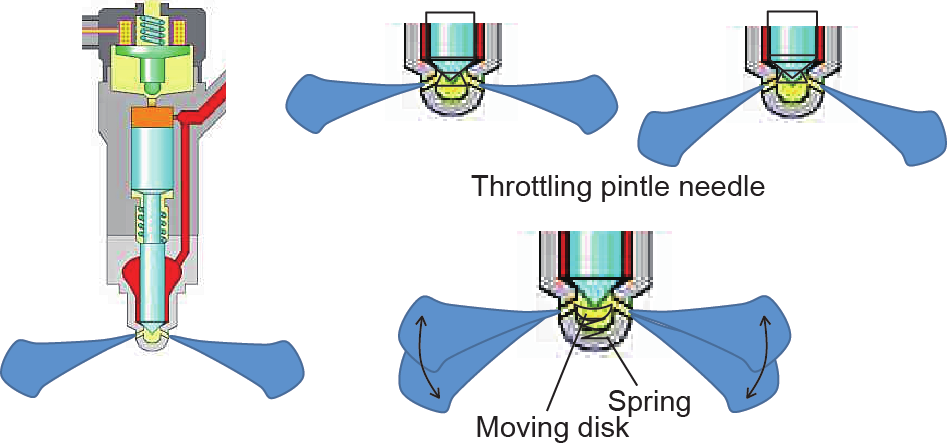

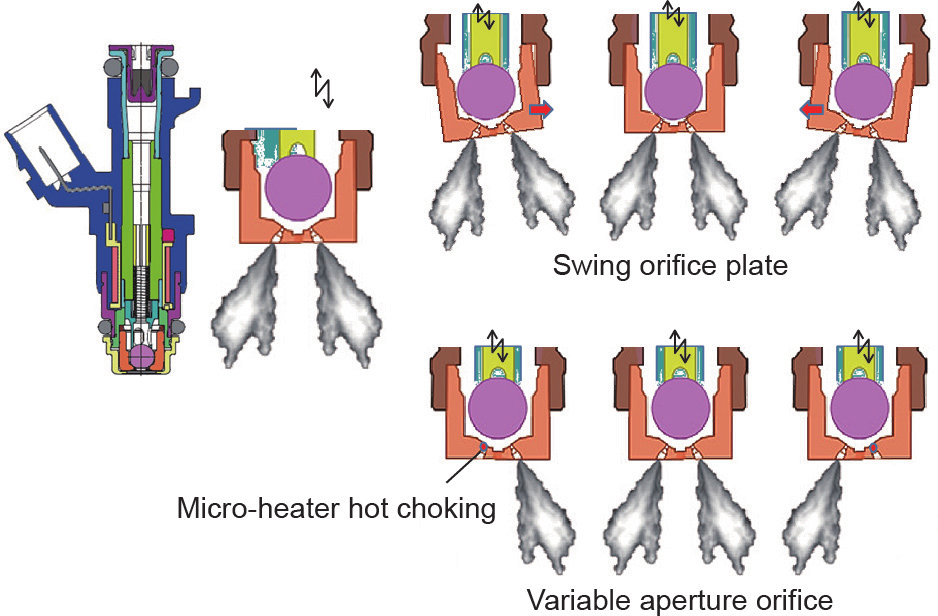

第一个概念是利用不同几何形态的针阀控制柴油喷雾的方法。可以通过喷油压力控制针阀的升程。这表明在喷油过程中通过喷油压力主动控制针阀升程的可能性。图14展示了弹簧连接的节流针阀和子针阀的设想。如图所示,在喷油期间,这种控制结构的针阀可能导致喷雾形态的变化。图15展示了对于直喷点火喷油器的第二个设想,即采用摆动孔板或喷孔阻塞机构。在这项设想中,需要为摆动孔板或阻塞机构提供额外动力。本文作者认为,未来微型机电系统(MEMS)技术的发展将使其成为可能。

《图14》

图14. 柴油喷雾油束转动的设想。

《图15》

图15. 摆动孔板和喷孔堵塞的设想。

《4.2. 喷射速度》

4.2. 喷射速度

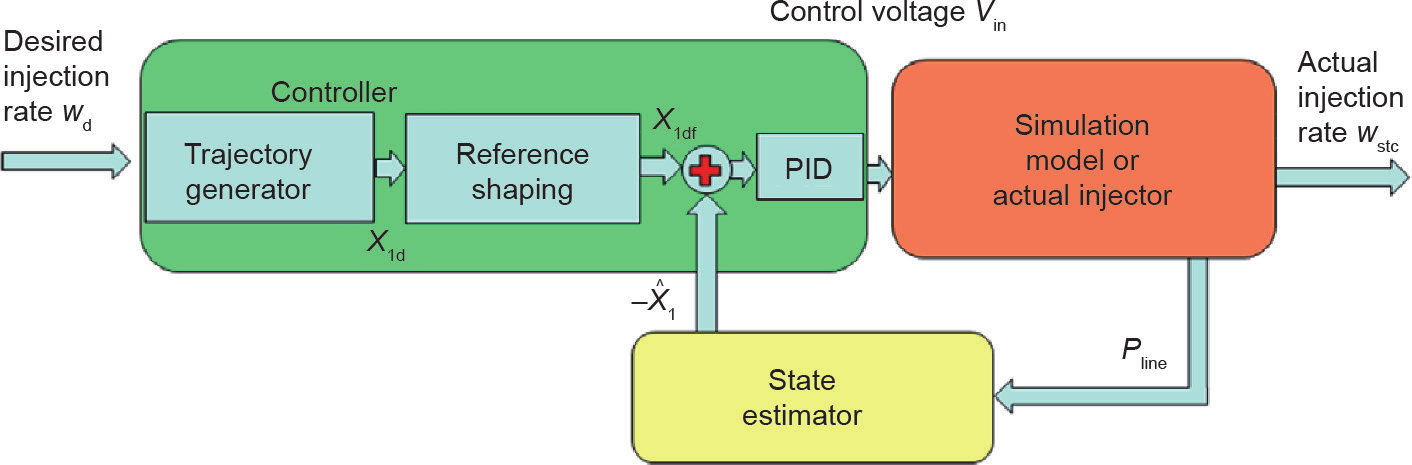

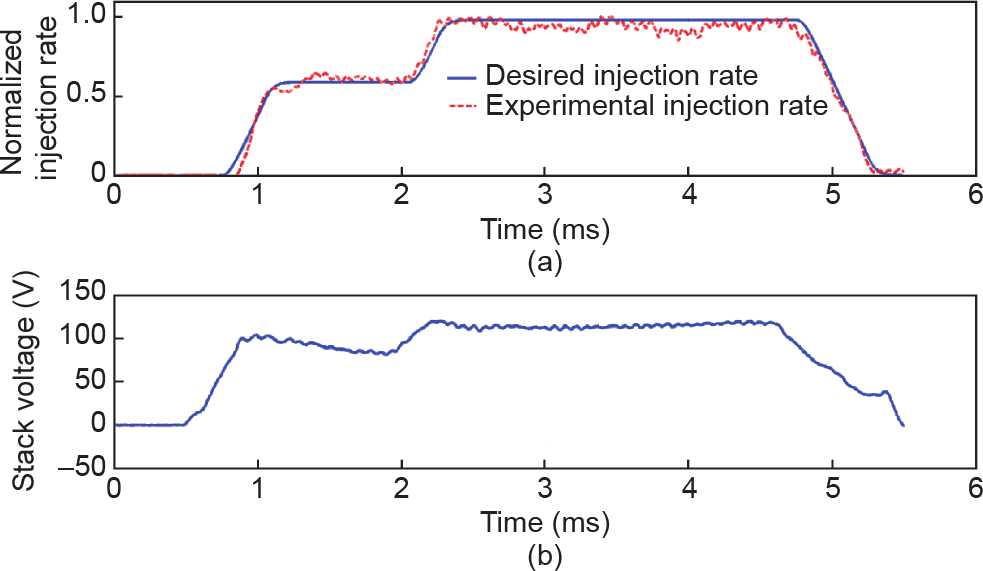

最近的尖端技术提到通过调节柴油共轨喷油器的压电堆电压控制喷油速度。如图4所示,时间相关的燃油喷雾供给控制对于放热率控制具有重要意义。已经对此进行了许多实验,而且一些方法已经商业化。图16至图18展示了利用压电堆电压控制喷油速度的例子[8,15,16]。堆电压由比例-积分-微分(PID)控制单元控制。一旦压电和主要运动部件(如针阀)的频率响应得到改善,该系统将会更全面精确地控制喷油速度。最近提出了各种喷油控制方法[17,18]。

《图16》

图16. 0.8 ms时喷油器示意图[15]。

《图17》

图17. PID控制框图[8]。

《图18》

图18. 600 bar(1 bar=0.1 MPa)轨压、60%脚线高度(动态表面控制)下,规范化实验的喷油速度(a)和堆电压(b)[15]。

将来,除了更加精确地控制喷油速度之外,还需要控制喷雾贯穿方向和喷雾形态,因为燃烧室中燃料空间分布是否合适很大程度上取决于发动机转速和负荷。为了智能喷油器技术的进一步发展,必须考虑双运动针阀和其他复杂的方法(图14)。

《4.3. 喷嘴空化》

4.3. 喷嘴空化

喷嘴或喷口处的空化促进液体破碎,因为空化气泡破碎导致喷嘴内部产生强湍流。当喷嘴入口部分采用不对称结构时,并排对比检查中会发现破碎和喷雾呈现的现象不同[19]。图19 [19]展示了不对称喷雾形成的证据。左侧入口处存在45°的光滑入口,不会产生空化现象;另一边,右侧入口处形成强烈的空化,该处存在90°的锋利边缘。喷嘴右侧很好地促进了液体射流的破碎过程。喷雾射流向右侧偏离,而且喷雾扩散完全不同于轴对称喷孔形成的喷雾。这项发现表明可以通过空化控制射流方向和扩散。

《图19》

图19. 不对称入口的喷嘴喷射的高速水流的雾化过程和喷射角。Vinj :喷射速度;Red :基于喷孔直径的雷诺数[19]。

这个现象通常被称为非对称喷雾现象,其不适用于燃烧精确控制,推荐使用入口轴对称的几何形状。然而,当喷油期间人为地改变喷孔入口结构,可以改变喷油方向和喷雾扩散,并且针对各种燃烧条件形成合适的燃油空间扩散。

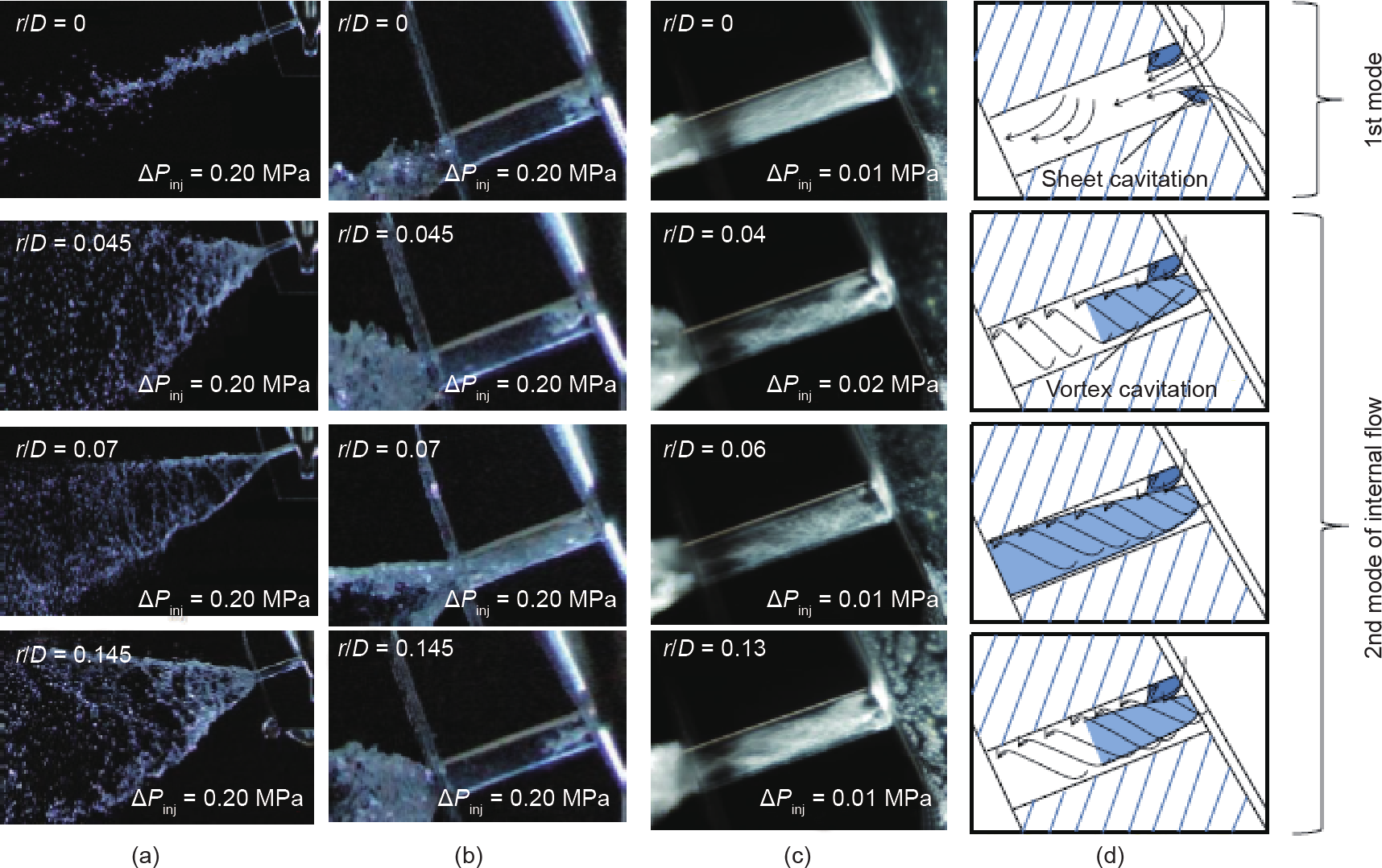

使用大型柴油喷油器模型也证实了不对称入口效应[20]。图20 [20]显示了一个大型喷油器模型和改变入口条件的方法。不对称入口由针阀的偏心结构构成。在图21中可以看到两种空化现象:一种是在贴近喷孔入口边缘处的片空化,被称为一般喷嘴空化;另一种是源于针阀表面的涡流空化(涡流管),通过这种涡流空化,左图中的喷雾扩散角度明显增大。

《图20》

图20. 带偏心针阀的柴油喷油器(放大10倍的喷水器模型)。(a)喷油器示意图;(b)针头在方位角为0°的径向位置;(c)针头在方位角为90°的径向位置[20]。

《图21》

图21. 偏心针阀径向位置对喷雾(a)、空化(b)、蒸气线(c)和气泡流动(d)的影响(ΔPinj = 0.20 MPa,Lh = 0.5 mm,ϕ = 90°)[20]。

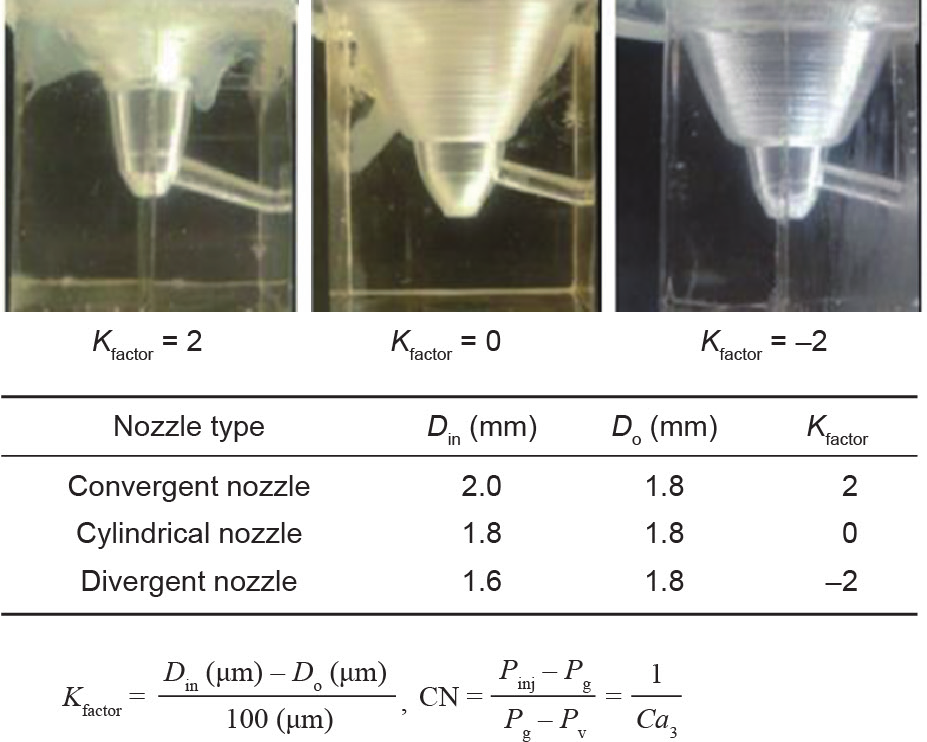

喷油速度控制是发动机运行的基本参数,由喷油压力和喷油持续期决定。由于喷嘴的流量系数和喷嘴空化有很强的相关性,用于可重复性喷射或者稳定的空化控制被认为适合燃烧精确控制。图22和图23表明喷孔几何形状对流量系数的影响[21]。在这项研究工作中[21],对比了汇聚、发散喷孔和传统圆柱喷孔的流量系数。

《图22》

图22. 汇聚和发散的柴油喷嘴[21]。Din :喷嘴入口直径;Do :喷嘴出口直径。

《图23》

图23. 喷嘴几何形状对流量系数的影响[21]。Cd :流量系数。

喷嘴空化强度是通过空化数评价的。剧烈的空化有时导致液体倒流,而且流量系数明显降低。柴油喷嘴在常规操作范围内形成一定范围的空化流动和恒定流量系数,达到预期喷油速度的控制。因为入口处的低压降低,汇聚喷嘴没有空化流动。这似乎适用于喷油速度控制,而汇聚喷嘴不会形成宽的喷雾锥角。最近证实了喷嘴形状和燃油温度影响柴油喷嘴中的空化[22,23]。

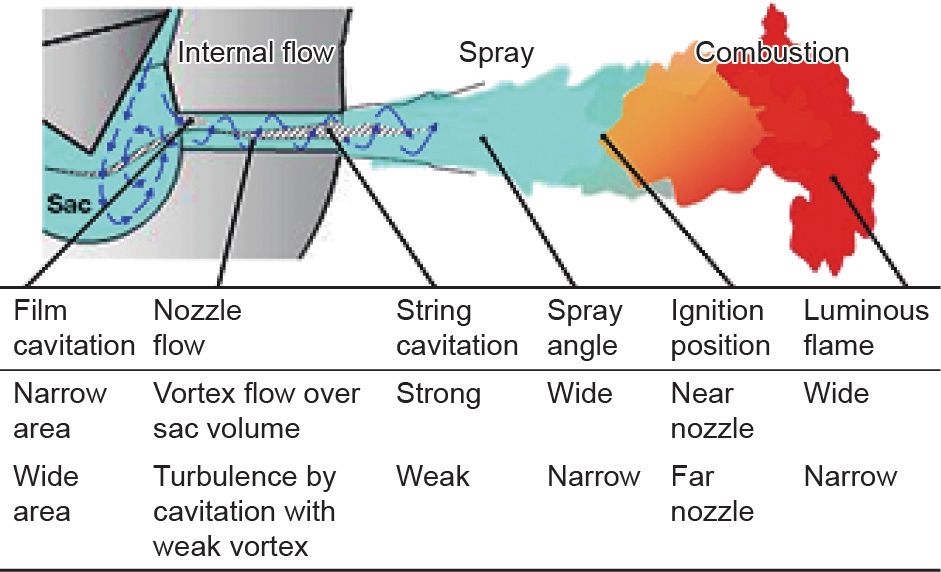

片空化和线空化(图21中的涡流空化)都会导致宽的喷雾锥角。图24总结了空化对柴油喷雾燃烧的影响[24],表明线空化能够有效改善柴油雾化的形成过程,促进着火且火焰较宽。线空化通常来自针阀的表面。然而,在多孔喷油器中,一系列的线空化发生在内部空间。尽管这种情况也许导致更加剧烈的空化,但是它的实现很难控制。

《图24》

图24. 柴油燃烧的线空化效应[24]。

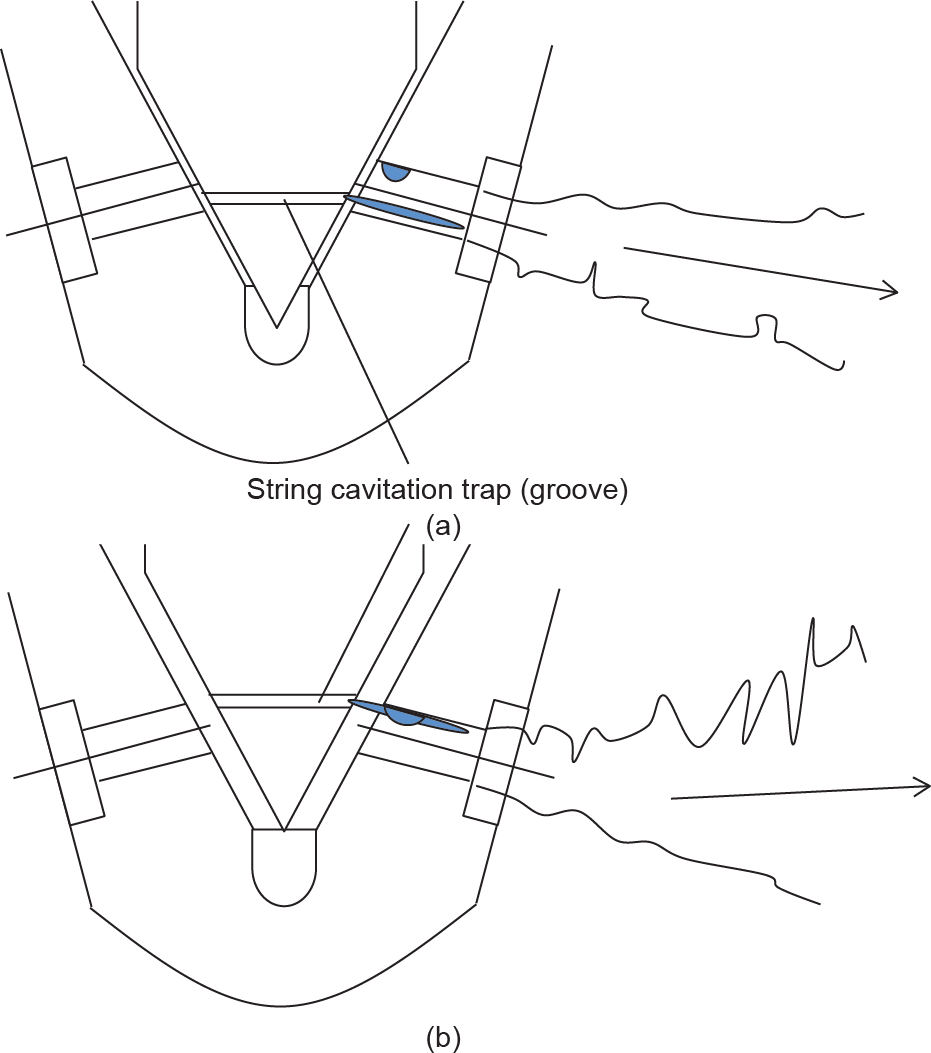

线空化的典型特征是其起始位置。本文作者提出的空化控制方案为在针阀表面添加空化凹槽圈。图25展示了线空化控制概念的设想。如果在针阀表面切出凹槽,稳定的线空化会在凹槽处生成并发展[图25(a)]。随着针阀的提升,线空化的位置会从喷孔下部边缘移动到上部边缘。这种情况可能导致喷雾方向改变,如图25(b)所示。

《图25》

图25. 通过针阀凹槽控制线空化的概念。(a)在针阀表面切除凹槽; (b)线空化的位置移动到上部。

《4.4. 闪蒸》

4.4. 闪蒸

当喷射过热的燃料时可以观察到液体燃料的闪蒸[25–28]。即使燃料温度不是很高,当燃料喷入的汽缸缸内压力低于燃料的饱和蒸气压时,燃料也会处于过热状态。闪蒸即从液体到气体的突然相变过程。当过热温度不是很高时,在喷射器出口部分燃料发生闪蒸,其中燃料静压从喷油压力下降到燃料饱和蒸气压以下。图26 [26]显示了部分闪蒸喷雾的典型例子。与正常喷雾相比,喷雾锥角增加贯穿距缩短。值得注意的是,喷雾过程中部分燃料突然变为气相,另一部分燃料依旧是液相。这是由喷射燃料的焓增加和喷射燃料部分闪蒸的潜热的热平衡导致的。整个喷雾的快速蒸发和喷雾(蒸气)油束锥角的扩大是闪蒸的明显特征。

《图26》

图26. 正常喷雾和闪蒸喷雾[25]。(a)液体喷雾;(b)闪蒸喷雾。Tfuel :燃料温度。

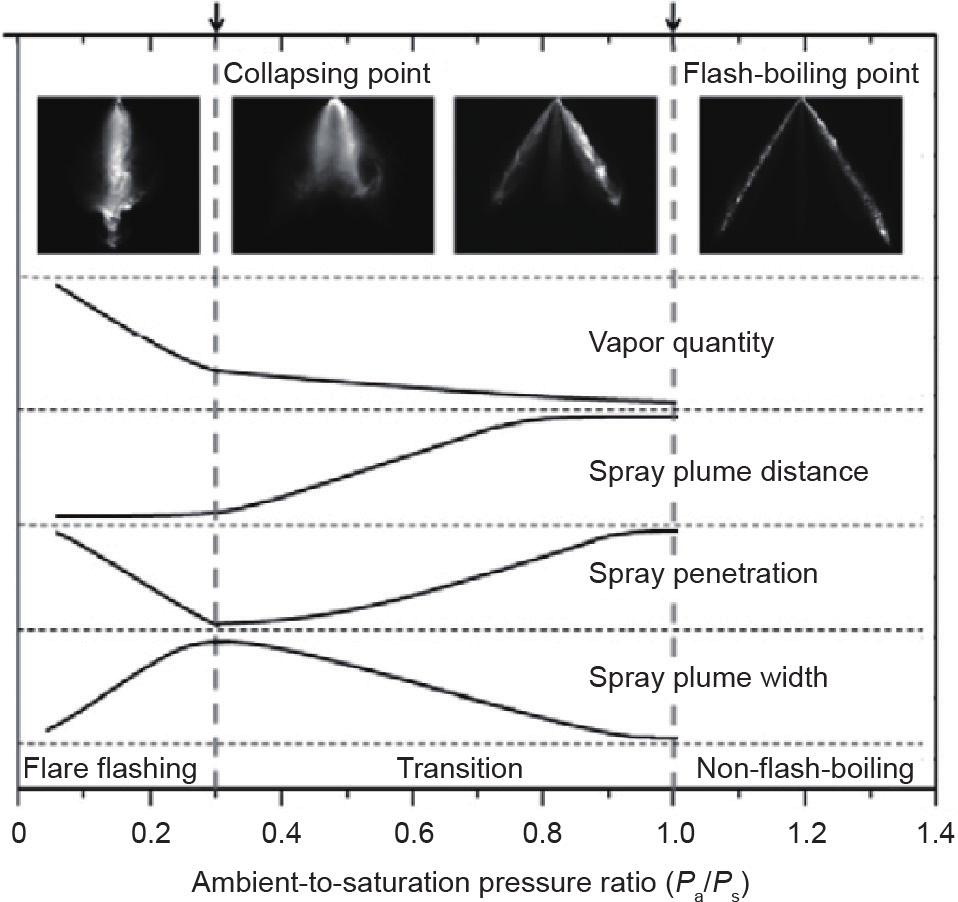

当燃料通过如直喷点火喷油器这种多孔喷油器喷射时,宽的喷雾锥角会导致相邻的油束发生干涉。图27 [26]总结了闪蒸喷雾的结果。当环境压力降低到燃料的饱和压力以下时,部分闪蒸开始,导致喷雾锥角变宽。随着环境压力的降低,喷雾锥角增加,最终引起相邻喷雾油束的相互接触。这导致油束之间的距离缩短,最终多油束的结构遭到破坏。

《图27》

图27. 乙醇喷雾闪蒸特征[26]。

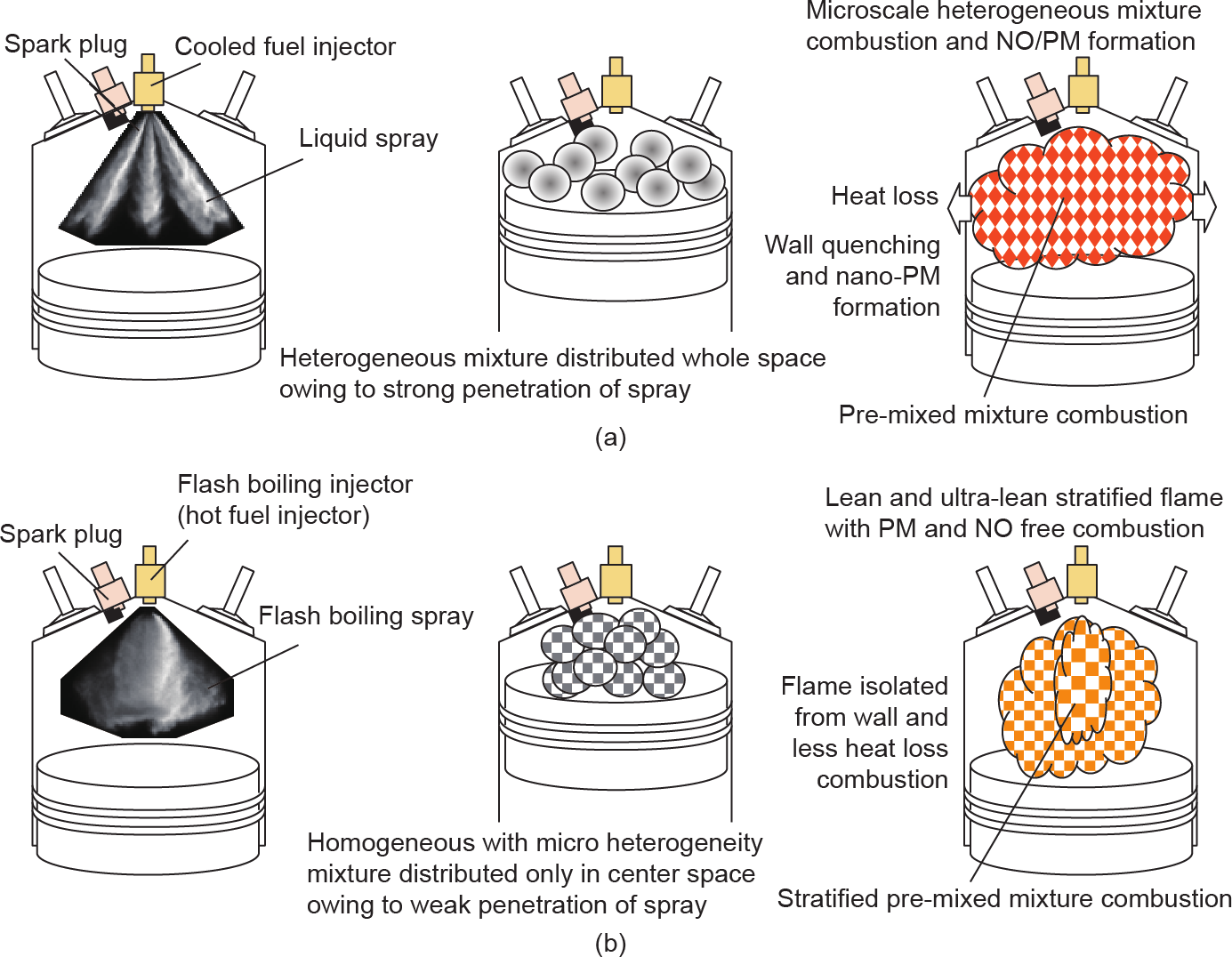

闪蒸喷雾的宽喷雾锥角和快速蒸发对于混合物的形成是有利的。然而,快速蒸发意味着贯穿距的快速缩短,而且要防止均质燃料蒸气扩散到整个汽缸中。尤其是强闪蒸引起喷雾结构破坏,多孔喷油器孔中心区域燃料蒸气浓度维持在高水平。图28展示了破坏燃料喷雾获得轴对称分层燃料控制体系应用的概念。在这种情况下,着火强制发生在雾化燃料化学计量中心区域,并且火焰传播到汽缸壁面稀混合气区域。这种设定也许会阻止末端混合气的爆震,因为壁面附近没有浓混合气。在这里,需要高响应的微型加热器控制燃料温度。

《图28》

图28. 汽油喷射闪蒸的概念应用[26]。(a)常规汽油喷雾燃烧;(b)闪蒸汽油喷雾燃烧。

《4.5. 喷雾与喷雾之间的相互作用》

4.5. 喷雾与喷雾之间的相互作用

喷雾之间的相互作用有3种可能的情况[29]:众所周知的液体射流对液体射流的相互作用以及在撞击点的二次蒸发、充分发展喷雾之间的相互作用以及液体射流和充分发展喷雾之间的相互作用。

图29[29]展示了分别呈90°和60°夹角撞击的充分发展喷雾。充分发展的喷雾基本形态类似于气相流束,而且基于气体射流的流体动力学的简单成像分析这些喷雾贯穿行为。两束射流喷雾汇聚在一起。喷雾贯穿后发展的新方向偏离原始方向,喷雾撞击之后形成新的膨胀喷雾。喷雾不会沿着原始方向发展,而且由于动量损失,喷雾贯穿距缩短。垂直于冲击平面的速度和动量分量形成湍流扩散。新形成的喷雾膨胀并且贯穿动量减少。图30展示了液体射流撞击完全发展喷雾的例子。在这种情况下,冲击后的方向保持液体射流的方向。换句话说,液体射流能控制完全发展喷雾的贯穿方向。

《图29》

图29. 喷雾之间的相互影响[29]。

《图30》

图30. 喷雾射流和完全发展喷雾的相互作用[29]。(a)阴影图,碰撞夹角θ = 90°,碰撞点Sz1 = 15 mm、Sz2 = 45 mm; (b)放大阴影图; (c)t = 0.6 ms时的激光切片图。

喷雾-喷雾相互作用主要影响原始喷雾的动量损失。这种效应的应用有很多。图31展示了两种应用。图31(a)显示了形成短贯穿距的柴油喷雾。该应用不仅是喷雾和喷雾之间相互作用的技术,而且还要结合后文将提到的回流喷雾技术。使用这个概念可以避免喷雾撞壁后在壁面形成燃油液膜。图31(b)展示了汽油直喷(GDI)发动机的分层燃烧。喷雾之间相互作用的技术可以用于形成空间停滞的喷雾。

《图31》

图31. 喷雾的相互作用对均质和分层燃料的概念应用。(a)均质充量压缩自燃(HCCI)燃烧;(b)GDI燃烧。

《4.6. 喷雾和壁面的相互作用》

4.6. 喷雾和壁面的相互作用

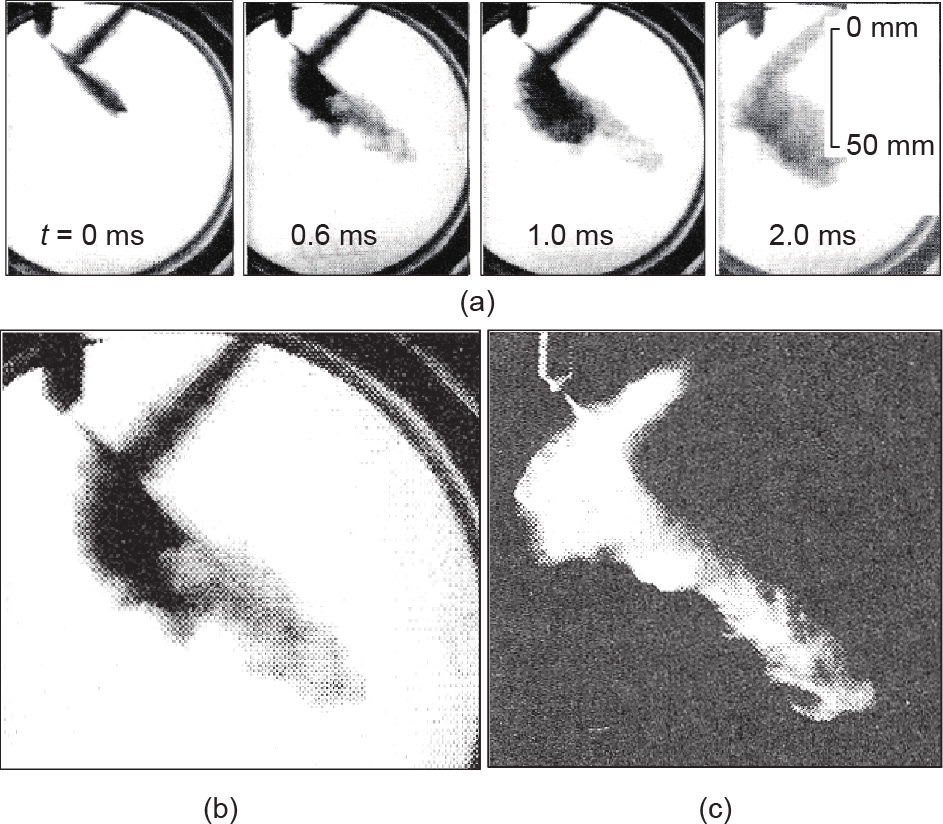

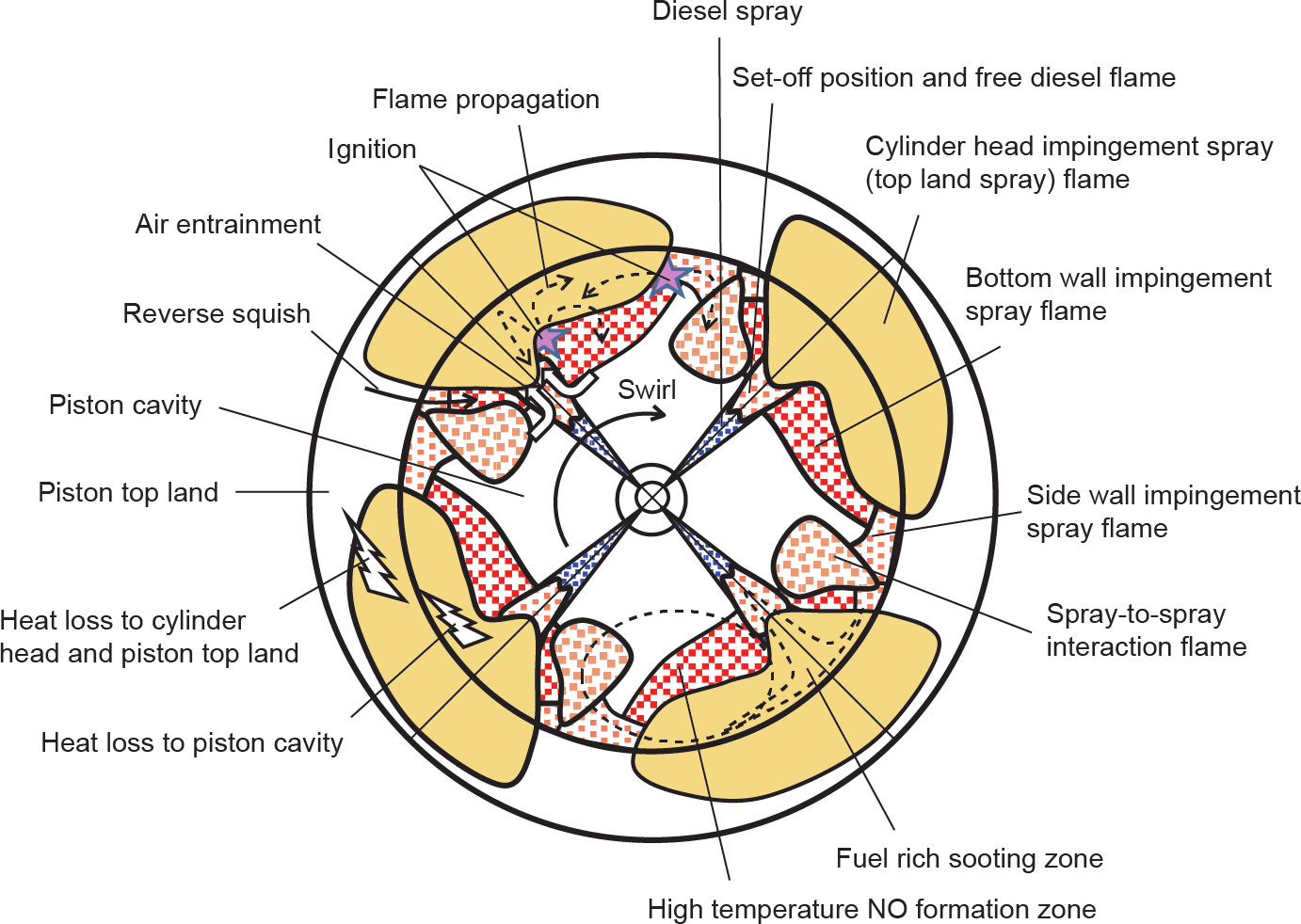

图32展示了柴油喷入透明燃烧凹坑的典型特征。凹坑直径为60 mm。燃油通过90 MPa高压共轨喷油系统喷入高压凹坑(1.5 MPa)。6孔喷油器形成的3个射流油束被照亮,获得清晰的图像,另外3个油束被消除管道封闭。由于柴油喷雾的高速和高动量,喷雾的主体部分撞击到凹坑壁面。这导致混合物形成的方式比没有喷雾撞壁更重要。

《图32》

图32. 柴油喷雾撞击凹坑壁面的形态。

如图8所示,喷雾撞壁形态很大程度上取决于撞击角度。然而,这类信息中的大部分集中在正常喷雾射流撞壁的壁面扩散,因为常规喷雾撞壁的所有典型行为与之相呼应。图片描绘了横向喷雾扩散、附着在凹坑壁面的燃料、相邻喷雾的相互影响以及沿凹坑底部的回流喷雾。

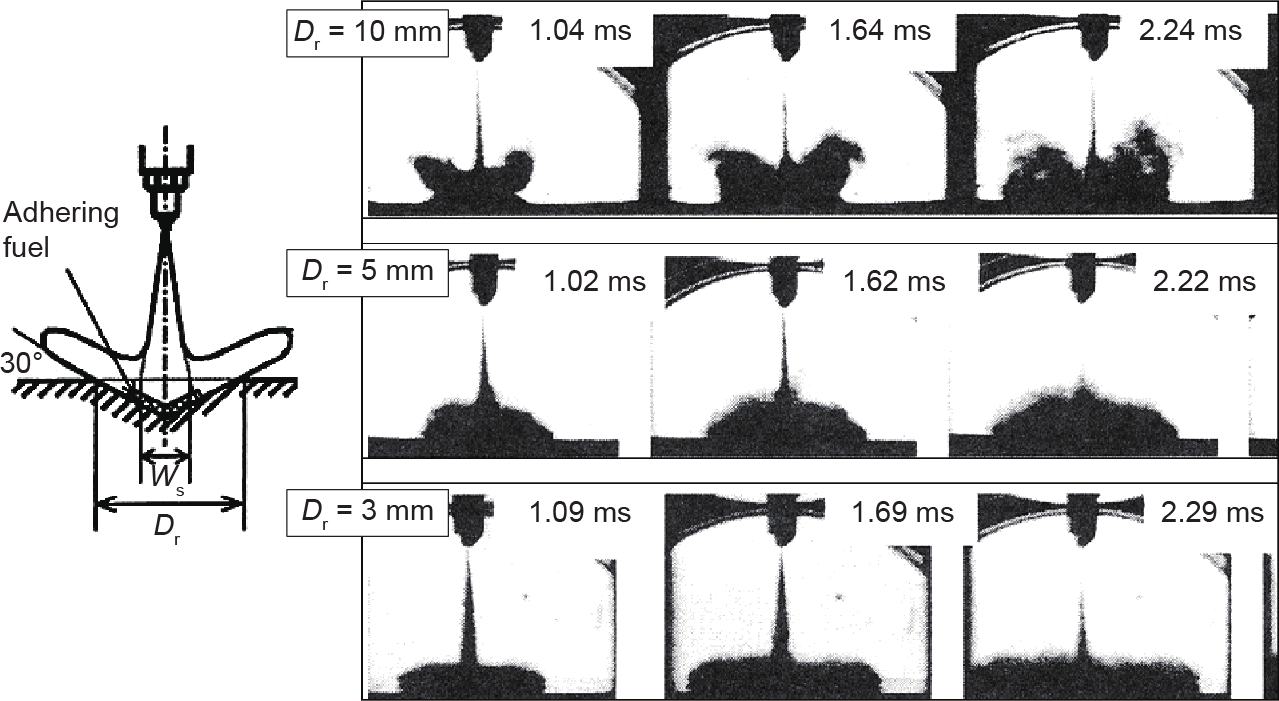

当喷雾撞击壁面的撞击点是下凹的部分时,撞击后的喷雾形态不同于撞击平壁面[30]。图33[30]所示为下凹壁面反射喷雾的实例。在这种情况下,下凹孔的直径成为了决定喷雾反射的主要参数。当凹坑直径大于撞击前喷雾宽度时,喷雾从壁面反射后的横向扩散受到抑制也就是换句话说形成回流喷雾。当凹坑直径小于喷雾宽度时,观察到凹坑没有影响。该发现表明,撞击壁面小尺度的表面粗糙度对喷雾撞壁形态没有明显影响。另一方面,有可能通过弯曲的表面促进喷雾反射。

《图33》

图33. 柴油喷雾撞击凹坑壁面的形态。上图显示大凹坑效果(Dr =10 mm)。中、下图分别是5 mm和3 mm凹坑的情况[30]。

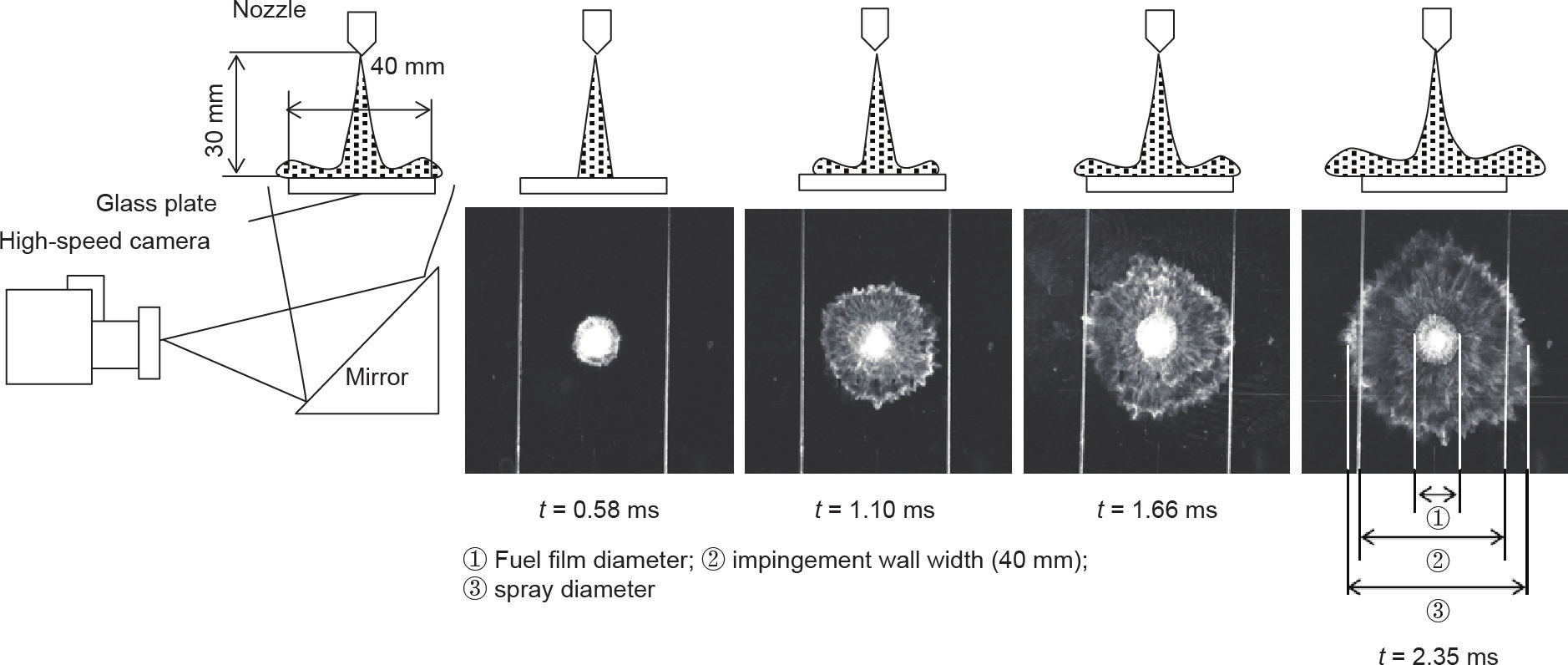

燃料液膜可以在壁面形成。为了确定壁面液膜的移动,使用了底部装置观察,如图34所示[31]。撞击壁面设置为宽度为40 mm的玻璃板,其中一部分柴油喷雾撞击扩散到了玻璃板的边界之外。在标记为t=1.10 ms和1.66 ms的图片中,可以清楚地看到撞击中心周围有喷雾撞击的痕迹或者比较厚的燃料液膜。液膜的直径和柴油喷雾撞壁面的直径对应。在这些痕迹的周围,出现了薄喇叭形的痕迹。在t=2.35 ms时刻,这个喇叭形的痕迹不仅能在玻璃板上被观察到,而且出现在玻璃板外边缘。在玻璃板上的痕迹和边缘外观察到的并没有区别。由于附着在壁面的液膜的移动受到液体燃料高黏度限制,喇叭状的痕迹有可能不是附着在玻璃壁面燃料液膜。燃料液膜或者稠密的喷雾有可能一直在玻璃上滑动。如图35所示,这种喷雾形式表明有很多对控制火焰发展的影响。

《图34》

图34. 喷雾撞壁的仰视图,在壁面径向滑动扩散及粘在壁面的液膜[31]。

《图35》

图35. 在凹坑和活塞顶部区域柴油喷雾燃烧行为。

喷雾撞壁在实际燃烧室中的另一个重要的运动是从撞击的壁面沿喷嘴方向返回或者向后扩散[33]。图36 [33]描绘了在二维(2D)凹坑模型中的典型流动。撞击后,喷雾向凹坑底部流动,然后,沿着喷嘴方向返回。这种类型的移动成为垂直涡流。图片显示了一种回流喷雾;然而回流形态不同于图33所示的下凹壁面形成的形态。相反,这种形态看起来像壁面引导的回流。当燃烧发生在垂直涡流喷雾中时,它能够促进已燃气体的内部混合(即内部废气再循环)。可以通过凹坑结构改变撞击壁面后的喷雾末端的雾化以及沿着底部壁面的垂直涡流的强度。

《图36》

图36. 沿燃烧室底部壁面的垂直涡流喷射(修改自参考文献[32])。

图35展示了柴油直喷发动机的喷雾燃烧。这里展示了两个可能的着火位置、火焰燃烧位置和5种柴油喷雾火焰。这5种火焰是:

(1)撞击壁面之前的自由柴油火焰;

(2)喷雾撞击壁面的火焰边缘;

(3)喷雾撞击壁面火焰底部(回流喷雾火焰);

(4)喷雾-喷雾相互作用的火焰(相互作用火焰);

(5)喷雾火焰撞击气缸顶部(顶部溢出火焰)。

从光学发动机上获得的直接燃烧图片中识别出这些火焰是非常困难的。然而,在数值模拟的结果分析中可以很容易地将它们分开。每一个火焰都会放热,通过壁面传热损失以及形成有害的排放产物。然而每一种火焰的贡献方式有所不同。每一种火焰发展都和燃料喷射的空间运动密切相关。因此,燃烧空间的喷雾形态控制或喷雾扩散控制成为燃烧设计中的关键。

当柴油喷雾沿着壁面发展时,由于附壁效应,流动发展会发生偏离[33]。图37 [33]提供了这种效应的典型证据,这种效应可以在曲面的喷雾发展中观察到。当沿着曲面喷雾射流时,由于附壁效应在壁面方向的作用力,射流轨迹发生偏移。喷雾的大量移动被认为类似于气体射流。因此可以利用壁面的空气动力学效应采用多种方式控制喷雾的移动。图38 [33]显示了通过附壁效应控制喷雾形态的概念。在这里,调整喷油时刻可以控制附壁效应的发生。通过这种方式,可以利用附壁效应,促进底部位置喷雾的扩散。而不引起附壁效应时,可以促进顶部燃料喷雾的扩散。

《图37》

图37. 具有附壁效应的柴油喷雾。(a)弱附壁效应;(b)强效应[33]。

《图38》

图38. 由活塞表面附壁效应控制喷雾形态的概念[33]。(a)柯恩达效应喷雾;(b)自由喷雾。

《4.7. 空气流动》

4.7. 空气流动

诸如涡流、挤流和湍流等空气流动对喷雾扩散的影响众所周知。已经做了很多关于利用空气流动效应的实验。这些实验的详细信息可以从文献中找到,但不属于本文的讨论范围,因此不在此处说明。智能喷油器和可控空气流动的结合将极大改善发动机的燃烧。

《5. 结论》

5. 结论

作为交通运输车辆主要动力源,内燃机需要进一步发展。目前已采用多种先进的技术对发动机尝试了改进。由于大多数发动机技术已经非常成熟,其发展在不久的将来会停滞不前。为了打破技术发展方面的停滞,必须将其他技术领域内的新思想和新技术纳入到发动机技术领域。

作为这项努力的第一步,本文讨论了在将来智能紧凑内燃机上燃料喷雾燃烧技术中喷雾形态主动控制的可能性。但是,为了实现这一目标需要很多新技术。例如,喷油期间喷孔几何形态和空化控制需要高响应微型动力。此外,微型机电技术是突破性技术的候选项之一,应该将其纳入发动机技术领域。

人工喷雾形态控制和智能喷油器结合是一项具有吸引力的突破性技术概念。本文报道了关于该主题的一些概念性想法,但是没有解释实现这些需要的技术,也没有讨论预期的改进。为了开发实用的突破性技术,必须对新技术进行调查,同时培养年轻的工程师和研究人员以应对这一挑战。

《Acknowledgement》

Acknowledgement

This perspective review summarizes this author’s long period of research work under old supervisors and was developed with the help of research colleagues. This author is sincerely grateful.

京公网安备 11010502051620号

京公网安备 11010502051620号