《1. 引言》

1. 引言

相对于传统的减材制造技术,增材制造(AM)是现代工业范式中一种前景广阔的数字化加工方法,其已引起全世界的广泛关注[1–4]。AM通过三维(3D)计算机辅助设计(CAD)模型逐层构造物体,拥有以下优势:①它能创造具有复杂形状的产品,如拓扑优化结构,该结构难以用传统铸造或锻造工艺制得;②可以用它来产生新的材料特性,如位错网络[5],这一点对学术研究人员非常有吸引力;③它能减少材料浪费,节省工业成本。然而,AM部件也存在许多独有的缺陷,这些缺陷与铸造和锻造部件中出现的缺陷不同,例如由于未熔合和气体捕获导致的孔隙率、在相对于打印方向的垂直和平行方向上严重的各向异性微观结构,以及由高冷却速率和大温度梯度引起残余应力过大而导致的畸变[6]。因此,研究者们必须更好地理解粉末冶金参数、打印工艺以及AM部件的微观结构和机械性能之间的复杂关系。整个AM流程总是涉及许多可以决定最终产品性能的基本参数。例如,在选择性激光熔化(SLM)中,激光功率、扫描速度、扫描间距和层厚等加工参数都能显著影响所制造的部件质量。但是,这些参数与最终质量之间的关系过于复杂而难以为人们所理解,因为SLM是一个多物理、多尺度过程,包括微观尺度下粉末-激光相互作用、介观尺度下熔池动力学和柱状晶生长,以及宏观尺度下热力耦合。为了能以更清晰、更准确的方式对这种关系进行描述,研究人员已尝试建立各种物理模型。例如,Acharya等[7]提出了计算流体动力学(CFD)和相场模型,以模拟激光粉末床融合(PBF)过程中沉积态的晶粒结构演化。Fergani等[8]提出了一种解析模型,用以评估金属材料AM过程中的残余应力。此外,Chen等[9]采用有限元模型来研究熔池形状和焊缝形状。可以看出,上述各个模拟方法从粉末尺度到部件尺度都不相同,并且由于缺乏对AM的深入理解,这些模拟研究只能集中于整个制造过程的一个或两个方面。目前,通过这些物理驱动的方法不可能在短时间内快速准确地预测整个AM过程。除了上述物理驱动模型外,数据驱动的模型也已广泛应用于AM领域,这些模型统一称为机器学习算法(ML)[10,11]。这种模型的压倒性优势在于其不需要构建一系列基于物理过程的方程。取而代之的是,它们会根据以前的数据自动学习输入特征和输出目标之间的关系。在机器学习方法中,神经网络(NN)算法最为广泛使用,并且由于当前大量可用的数据和计算资源,以及其先进的算法结构,该算法目前正在快速发展[12]。例如,NN是计算机视觉[13]、语音识别[14]、自然语言处理[15]和自动驾驶[16]等领域的主要驱动力。NN在识别上述任务中潜在的复杂模式方面表现出了它的强大优势,其中大部分模式曾被认为只有人类有可能分辨出来。此外,一个明显的趋势是,在这些领域中利用NN的经验成果正在向传统的制造领域(包括AM)进行迁移。NN对制造行业中的整个价值链创新,从产品设计、制造、质检到交付等,都产生了深远而广泛的影响,并且其带来的影响将越来越强烈。本文概述了研究人员将NN算法应用于AM的最新进展。文章组织结构如下:第2部分简要介绍了AM技术和NN算法;第3部分总结了NN在AM中的详细应用;第4部分概述了当前应用过程中的挑战和可能的解决方案;第5部分描述了该交叉领域的未来趋势。

《2. 方法》

2. 方法

《2.1. AM 技术》

2.1. AM 技术

AM是一个相对于传统减材制造[即铸造、锻造和计算机数控(CNC)]的概念术语,其根据不同的打印技术可进一步分为多种类别[17]。其中,粉末床熔融成型(PBF)[18]、黏合剂喷射(BJ)[19]和材料挤出成型(ME)[20]是3种广泛使用的技术。PBF使用热源烧结或熔化金属(或塑料)粉末来逐层构建部件。根据不同的应用场景,PBF可进一步分为选区激光烧结(SLS)、选区激光熔化(SLM)、电子束熔化(EBM)等。SLS和SLM都使用激光作为热源,但是,SLM工艺中材料完全熔化,而SLS中材料进行烧结[21,22]。与基于激光的技术相比,EBM的热源是电子束,其具有残余应力小、氧化不严重等优点[23]。BJ工艺使用两种材料:粉末材料和黏合剂,黏合剂选择性地沉积在粉末床的区域上,并将这些区域黏合在一起,一次形成一层固体部分[24]。熔融沉积成型(FDM)是一种ME技术。在打印过程中,由于熔融材料在挤出后立即硬化,材料从FDM打印机的喷嘴挤出后将分层构筑[25]。可以看到,现在已有各种各样的AM技术,并且这些技术产生不同种类的数据类型。如何以统一格式组织这些数据,并将数据流集成到后续ML算法中是一项具有挑战性的任务。

《2.2. NN 算法》

2.2. NN 算法

NN是一种监督式的机器学习方法,与之相对的是无监督学习。区分这两种模式最简单的方法是检查它们所作用的数据集是否有标记。换言之,在NN算法中,数据被标记是指模型已被告知输入的“答案”。监督式学习适用于AM,因为该种制造技术总是有明确的目标和验证方法。NN具有很强的评估拟合能力,它可以表示输入和输出特征之间复杂的、高度非线性的关系,并且研究表明,只有一个隐层但有足够的神经元的网络就可以表达任意函数。NN的体系结构由3种类型的层组成,分别为输入层、隐藏层和输出层[26]。每一层都由节点或神经元组成,这借鉴了神经科学的观点。NN中的参数或系数称为权重,表示相邻层中神经元之间的连接程度。通过迭代训练NN来确定权重值,以便最小化预测和实际输出之间的损失函数。在这种过程中,最著名、最广泛使用的更新权重的方法称为反向传播,它使用数学链式法则迭代计算每层的梯度[27]。一旦训练可以实现,NN将有能力根据先前未见的输入推断出输出。研究人员在其发展的几十年中已经提出了许多种特定的NN。以下3类NN的价值已得到证明,并广受欢迎。①多层感知器(MLP)[28]是最典型的NN,其常见的数学运算是线性求和以及非线性激励(如sigmoid函数)。其广泛应用于处理表格类型的数据。②卷积神经网络(CNN)[13]主要用于图像处理,它可考虑图像像素之间的空间关系,该网络以数学中的“卷积”运算而得名。③递归神经网络(RNN)[29]在处理时间动态数据中起着关键作用,因为它在一层中的节点之间建立连接。最著名的RNN是长短期记忆网络(LSTM),在后文中可以看出其能准确再现有限元模拟。

《3. 应用》

3. 应用

AM是一个包含许多方面的价值链条,包括模型设计、材料选择、制造和质量评估。此部分主要介绍NN在AM以下部分中的应用:设计、实时监测和工艺-性能-使役性能的联系。

《3.1. AM 设计》

3.1. AM 设计

AM设计(DfAM)是为了建立AM部件的CAD模型,这是整个工艺链条的第一步也是至关重要的一步。然而,由于加工结果中变形引入的残余应力,CAD模型和打印部件之间总是存在几何偏差。因此,通常选择补偿方法以获得具有高精度的AM部件。Chowdhury和Anand[30]提出了一种NN算法来直接补偿部件的几何设计,这有助于抵消制造过程中的热收缩和变形。整个过程如下:①准备所需部件的CAD模型,提取其表面3D坐标作为NN模型的输入。②使用热力耦合的有限元分析软件(如ANSYS或ABAQUS),然后定义一组过程参数来模拟AM过程。提取变形表面坐标作为NN模型的输出。③训练一个具有14个神经元和损失函数为均方误差(MSE)的NN模型来学习输入和输出之间的差异。④将训练好的网络应用于STL文件,从而进行所需的几何校正,这样就可以使用修改过的几何形状来制造部件,从而得到尺寸精确的成品。

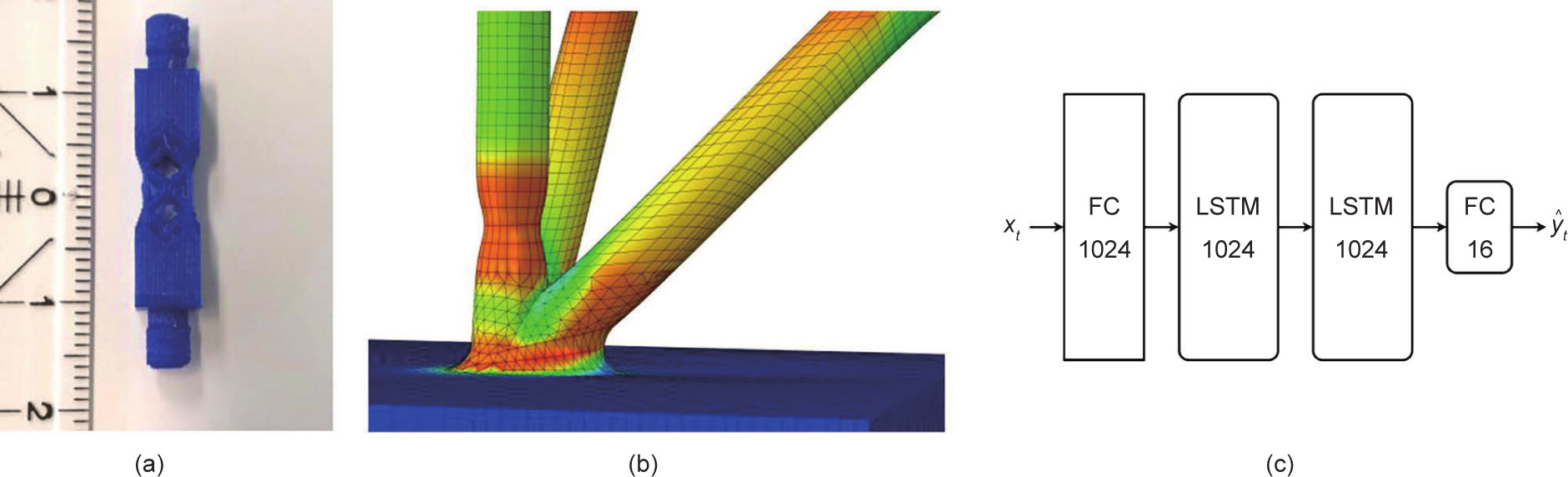

Koeppe等[31]提出了一个结合实验、有限元方法(FEM)模拟和NN的框架,如图1所示。首先,他们进行了实际实验来验证有限元方法模拟。接下来,使用有限元方法运行85个模拟样本,模拟参数是全局负载、位移和支柱半径以及单元尺寸的不同组合。这些是NN的输入特征,而输出特征是最大的Von Mises等效应力和等效主应力。NN的架构为:一个具有1024个整流线性神经元的全连接层、两个分别具有1024个神经元的长短期记忆网络,以及一个全连接的线性输出层。这里需要注意的是,选择长短期记忆网络是因为它在处理时间序列事件上表现出色。在训练之后,NN可以很好地重现加载历史,与有限元方法模拟结果相吻合。从这一点出发,NN可以替代传统的、运行速度较低的数值模拟方法。

《图1》

图1. 应用NN模型预测AM结构的变形。(a)在受控加载条件下制造和测试的样本;(b)有限元模拟结果,其已经过实验验证;(c)NN模型,其通过由FEM生成的数据进行训练,然后以比FEM更快的方式预测变形历史。FC:全连接层。经Elsevier许可转载自参考文献[31],©2018。

与上述两种将NN应用于AM设计的情况不同,McComb等[32]试图建立一个自编码器(一种从输入中学习然后尝试高精度地重建输入的NN)来学习部件设计的低维表示。除了这种自编码器之外,还训练其他3个网络以确定几何形状设计和其他3个AM设计属性(即部件质量、支撑材料质量和构建时间)之间的关系。通过这种方式,可以利用这4个NN的组合来评估为AM设计的部件的属性。将机器学习应用于AM设计的另一个有趣的实例与3D打印过程的安全评估有关。Li等[33]训练CNN检测和识别通过AM制造的非法组件(如枪支)。当CNN构建完善后,将它整合到打印机中以便能在早期检测相关枪支的打印,从而及时终止制造过程。对应于原始3D模型的投影结果,作者收集了61 340个二维(2D)图像的数据集,包括枪支和其他非枪支对象。整个CNN模型由两个卷积层、两个池化层和一个全连接层组成。根据实验结果,分类错误率可降至1.84%。

《3.2. 实时监测》

3.2. 实时监测

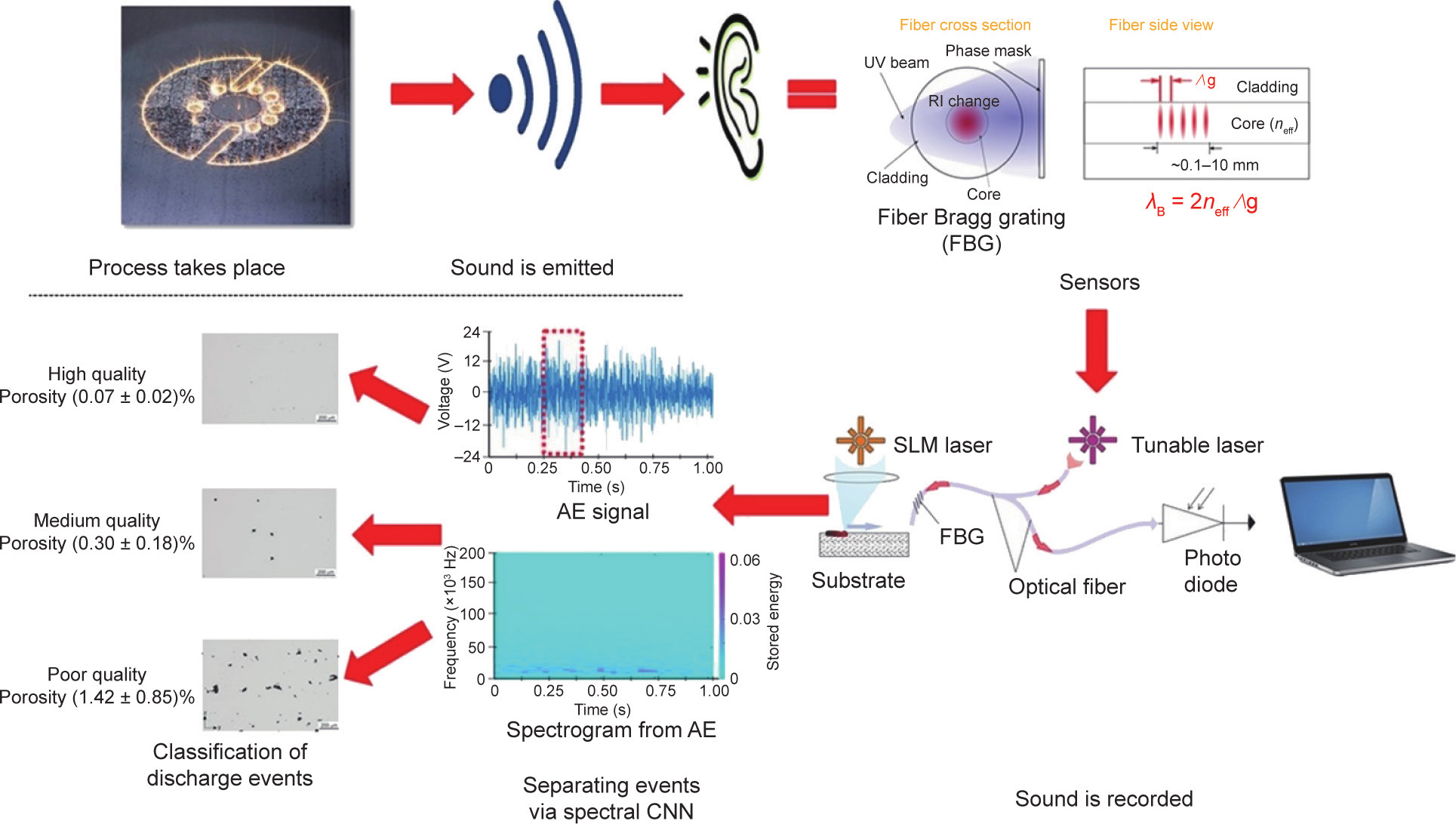

实时监测从多个传感器获取数据,其提供了AM过程中产品质量的第一手信息。如果可以同步且准确地分析这些实时数据,那么就能实现对制造过程的全闭环控制。数据源分为3种类型,包括一维(1D)数据(如光谱)、2D数据(如图像)和3D数据(如层析成像)[34]。每种数据类型都有其优缺点。例如,处理1D数据的速度较快且其硬件相对便宜。但是,其可提供的信息比其他类型少。这里将使用两个实例来演示如何使用这些不同类型的信号数据。Shevchik等[35,36]介绍了一项使用声发射(AE)和NN对SLM进行现场质量监测的研究,如图2所示。使用布拉格光纤光栅传感器记录AE信号,而选择的NN算法是波谱卷积神经网络(SCNN),它是对传统CNN的延伸。模型的输入特征是小波包变换的窄频带的相对能量。输出特征是对打印层的质量为高、中或差的分类。据报道,使用SCNN对工件质量为高、中、差的分类精度分别高达83%、85%和89%。

《图2》

图2. AM质量监测和分析系统的方案。工作流程如下:在AM过程中发出声信号,然后由传感器捕获。最终将SCNN模型应用于所记录的数据,以便判定打印层的质量是否合适。经Elsevier许可转载自参考文献[35],©2018。

最近,Zhang等[37]构建了一个带有高速摄像头的视觉系统,用于过程图像采集。该系统可以检测3个对象的信息,包括熔池、羽流和飞溅,如图3所示。这些对象的特征是根据作者对工艺的物理机制的理解而仔细提取的,以便将它们纳入传统的机器学习算法。然而,作者强调CNN模型不需要这个特征提取步骤,同时它在质量水平识别中仍然具有92.7%的高精度。目前普遍的共识是,CNN具有在工业应用中实现实时监控的巨大潜力。上述案例主要集中在对AM过程的原位监测。然而,NN模型的质量结果不能反过来影响实际制造。相反,以下情况通过无缝集成基于视觉的技术和NN技术来用于液态金属喷墨打印(LMJP),实现了该过程的闭环控制[38]。首先,Wang等[38]开发了一个带有电荷耦合器件(CCD)相机的视觉系统,用于捕获包含各种液滴图案的喷墨图像。其次,为了建立电压等级和液滴特征之间的复杂关系,他们构建了NN模型。因此,通过NN模型,可以将实时喷墨行为和理想行为(其中输入信号的每个脉冲仅产生具有足够体积且其后没有随体的单个液滴)转换成精确的电压值。最后,使用比例积分微分(PID)控制技术来比较这些数值,从而相应地调节驱动电压并稳定打印过程。

《图3》

图3. SLM过程监控配置的方案。高速摄影机用于捕获构建过程的连续图像,CNN模型用于识别质量异常。ROI:感兴趣区域。经Elsevier许可转载自参考文献[37],©2018。

《3.3. 工艺 - 性能 - 使役性能的联系》

3.3. 工艺 - 性能 - 使役性能的联系

从技术和经济上的观点来看,过程参数的选择对优化AM性能是必需的。在工艺、性能和使役性能之间建立直接联系是科学家和工程师非常感兴趣的。这种联系通常是高度非线性的,因为输入变量的数量通常大于3个。因此,很难确定这种联系的基础数学公式。由于NN模型固有的非线性特性,它已被应用于为各种AM过程建立这些数学关系。表1 [39–55]总结了NN在AM中的应用(实际上,NN在这里称为MLP,因为所有数据集都是表格类型),并列出了作为输入的工艺参数值和作为输出的性能/使役性能。从表1中可以看出,不同的AM技术应该选择不同的输入特征,因为确定AM部件的关键因素是不同的。此外,由于大量参数会对最终成品产生影响,所以确定选择哪些参数需要深入了解AM过程。本话题将在第4.3节中详细讨论。

《表1》

表1 NN应用程序,用于构建过程-性质-性能联系

SL: stereolithography; LMD: laser metal deposition; WAAM: wire and arc additive manufacturing.

NN算法的详细设置总结在表2中。确定NN结构的典型超参数通常由4部分组成:隐藏层数目、单层中神经元数量、激活函数和损失函数。

《表2》

表2 有关NN算法的详细信息

MAE: mean absolute error; RMSE: root mean square error; SSE: sum square error.

(1)隐藏层数目。在表2的“Layer/neuron”列中,“5-8-1”表示该NN结构包含3层:输入层有5个神经元,唯一的隐藏层有8个神经元,输出层有一个神经元。从表中可以看出,一个隐藏层足以应对大多数AM问题。

(2)单层神经元数量。输入层和输出层的神经元数由问题本身决定。然而,需要仔细选择唯一隐藏层的神经元数量,因为它与ML中的欠拟合和过拟合问题直接相关[56]。根据表2,我们建议至少以5~10个神经元作为隐藏层神经元的最佳数量。

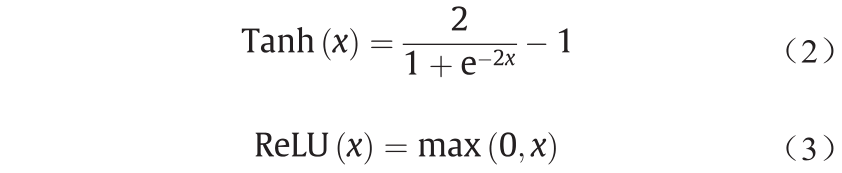

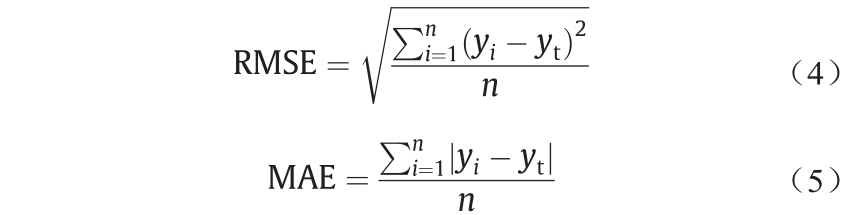

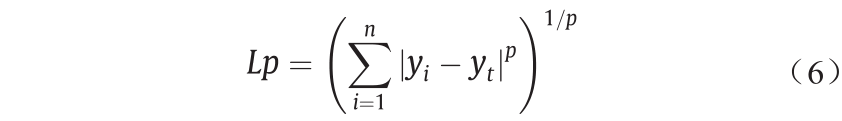

(3)激活函数。激活函数是输入信号的非线性变换,它决定是否应该激活神经元。这对NN至关重要,因为没有激活函数的网络只是一个线性回归模型,无法处理复杂的任务。一些流行的激活函数类型如下:

在实际应用过程中,sigmoid和tanh函数的任一侧以及ReLU函数负轴的梯度将会很小,甚至趋于零,因此,在学习期间权重无法得到更新调节。这种情况就是典型的梯度消失问题。使用Max-min归一化技术将输入特征的范围变更为(0, 1),其可以有效地避免这个问题。如有必要,还可使用批标准化技术[57],以便继续细化每一层的输入信号。

(4)损失函数。损失函数应由确切的问题确定,并且通常带有实际的解释。例如,均方根误差(RMSE)和平均绝对误差(MAE)都是评估预测值和目标值两个向量之间距离的方法。其表达方式如下:

式中,i 是样本索引;yi 是预测值;yt 是目标值。它们之间存在一些小的变化:计算RMSE对应于L2范数(即欧几里德范数),这是最常见的欧式距离;计算MAE对应于L1范数(即曼哈顿范数),其测量从原点到目标的矩形网格中的距离。一般来说,Lp规范由下式表示:

式中,p是范数指数。p值越大,则它对较大的值越敏感。例如,由于L2范数使误差平方,因此模型将产生比L1范数大得多的误差。如果这种情况是一个异常值,L2范数将更加关注这个单一的异常情况,因为许多其他常见情况的误差较小。换句话说,如果考虑每个异常值都很重要的话,RMSE方法是更好的选择。反之则MAE适用于可以安全有效地忽略异常值的情形。应当注意的是,在某些特殊情况下,可能有必要考虑自定义设计损失函数。

《4. 挑战和可能的解决方案》

4. 挑战和可能的解决方案

《4.1. 小数据集》

4.1. 小数据集

由于NN方法是数据驱动的,因此其性能与可访问数据量直接相关。一些领域已经建立了自己的大型数据集用于训练,如用于图像识别的ImageNet[58],用于光学字符识别的MNIST[59],用于自然语言处理的SQuAD[60]和用于视频分类的YouTube-8M[61]。大型数据集的存在使得NN在这些领域中展现出了巨大的力量。相比之下,AM没有庞大的数据集,因为收集训练数据总是很昂贵的。此外,出于经济方面的考虑限制了相关方创建自己的开源数据集。由于这种困境,建立AM工艺的小数据集至关重要。事实上,某些称为生成模型的方法可以实现数据增强,以便人为地扩大数据集。例如,自编码器是一种代表性技术,能够随机生成看起来与训练数据非常相似的新数据[11]。其使用编码器将输入转换为内部表示,然后使用解码器生成与基于此表示的输入类似的新输出。一种基于基本的自编码器的著名扩展称为变分自编码器(VAE)[62]。它将输入转换为具有平均值μ 和标准偏差σ 的高斯分布;当解码器从该概率分布中采样点时,生成新的输入数据。其他生成模型,如生成对抗网络(GAN)[63]和对抗性自编码器(AAE、AE和GAN的组合)[64],也可以提供数据增强的方法。

《4.2. 缺乏标记数据的经验》

4.2. 缺乏标记数据的经验

如前所述,大多数NN用例都是监督学习,需要输出作为学习目标。但是,有时标记数据非常困难。例如,如何将图3中的不同物体分别精确地标记为熔池、羽流或飞溅?图3的作者认为,许多飞溅在形状、尺寸和灰度值方面具有与熔池相似的特征。换句话说,这些判断很大程度上依赖于分析人员对焊接过程的深入了解。这种依赖性将极大地阻碍NN在AM领域的发展。这意味着NN在AM领域的大规模应用需要计算机科学家和材料科学家之间进行深入合作。

《4.3. 缺乏选择合适特征的知识》

4.3. 缺乏选择合适特征的知识

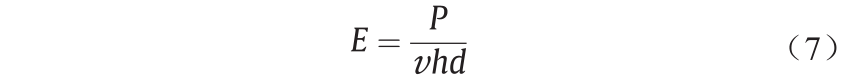

许多工艺参数可能严重影响AM部件的属性,而其他参数可能影响较小。同时,对于有限的数据集,过多的输入特征极易导致模型过拟合。因此,确保NN算法在一组良好的特征上运行至关重要。对输入数据进行“特征工程”的预处理可以为研究带来好处。它可以分为两个方面:①特征选择——旨在从现有特征中选择最有用的特征作为输入。例如,人们可以选择“道间距”“激光功率”和“粉末层厚”作为影响部件性质的最重要因素。在这种情况下,选择原则依赖于研究人员对AM的经验和了解,即对AM过程的机制进行深入研究,而不仅仅是反复地进行实验。另一种有用的方法是使用统计工具进行定量分析。以下是统计学中一些广泛使用的参数。皮尔森相关性系数是衡量两个特征之间线性关系的良好参数,当它接近1/–1时,表明这两个输入之间存在强烈的正/负相关关系。肯德尔相关性系数是衡量两个特征之间的非线性关系的参数。散布矩阵则是一种用于绘制每个数学属性与其他所有数学属性关系的数学工具。通过计算这些参数,可以得知哪些属性与目标属性更接近。②特征组合——旨在对输入特征进行降维,从而集中于新生成的特征。一旦知道转换规则,手动生成特征便成为可能。例如,研究已经发现,能量密度对AM加工期间的凝固和冶金以及所制造部件的微观结构和机械性能具有明显的影响[65]。能量密度在SLM中表示如下:

式中,P 是激光功率;v 是扫描速度;h 是舱口间距;d 是层厚度。如上式所示,这4个特征可以转换为新的但影响更显著的特征E。此外,仍然可以使用数学工具来提供帮助,例如应用主成分分析(PCA)根据特征的数值而不是其性质来减少维度。

《4.4. 过拟合和欠拟合的问题》

4.4. 过拟合和欠拟合的问题

良好的泛化能力是NN算法的关键目标,用来衡量算法是否能够准确预测先前未知数据。然而,NN算法表现差的原因是由于过拟合或欠拟合。过拟合意味着NN算法试图拟合训练集中的每个数据点;因此,该模型非常容易受到噪声或异常值的影响。相反,欠拟合意味着NN算法无法提取训练集中数据点之间的合理关系。避免过拟合和欠拟合的技术包括添加正则项[66]和随机丢弃神经元[67]等。

《5. 对未来的前瞻》

5. 对未来的前瞻

《5.1. 数据》

5.1. 数据

5.1.1. 加强 API 的数据采集互操作性

随着AM的快速发展,每天都会产生大量数据。但是,这些数据在不同的研究团体中交流传播并不容易,因为这些“孤岛”中的数据通常具有不一致的应用程序编程接口(API)。因此,统一的数据采集API将有利于该领域的每个利益相关者。这种API的合格范例应该包括明确定义的材料的热力学属性和工艺参数、用于微观结构表征的统一图像类型,以及用于鉴定的相同测试标准。通过这种方式,数据的流动障碍将会减少甚至消除,并且将在社区中实现更紧密的电子协作。

5.1.2. 数据预处理

数据预处理是数据驱动的NN算法的必要先决条件,因为它会对“废”数据进行清洗并将正确的数据提供给模型。但是,此步骤通常包括许多需要完成的繁琐任务。例如,目前有一批扫描电子显微镜(SEM)图像,其中包含晶粒、裂纹和孔隙度信息,而相应的NN模型仅需要裂纹特征作为输入。那么问题就归结为如何准确地从晶粒图像中提取裂纹分布。对于没有扎实的图像处理和分析经验的人来说,识别这些结构特征的数字表达可能是一项挑战。为数据(尤其是图像数据)的预处理建立标准和进行最佳实践是一项必要的任务,其之后可以将成功的经验迁移到更广泛的领域。

5.1.3. 数据库建设

在材料的许多领域,研究人员开发了知名的数据库,用于以数字化方式组织/存储/访问数据,如MatWeb、OQMD和Citrine[68]。鉴于AM的高度复杂性和多样性,有必要构建一个统一的数据库平台来托管不同研究组和不同机器每天生成的大量数据。目前可访问的项目是AM材料数据库(AMMD),它由美国国家标准与技术研究院(NIST)[69]开发。该数据管理系统采用非关系型的数据库(NoSQL)引擎构建,其灵活的数据结构非常适合AM情形。AMMD由Django框架进行Web可视化,因此非常易于访问。对于应用程序开发,AMMD还为第三方调用提供REST API接口。

《5.2. 传感》

5.2. 传感

5.2.1. 硬件

如3.2节所示,研究人员开发了几种传感器系统,以便提供有关AM的实时信息。传感器用于精确地检测光学、热学、声学和超声波信号,并提供有价值的见解来加深对AM的理解。然而,搭建可靠的传感器系统仍然存在巨大的困难。例如,安装在打印机内部的传感器必须能够在恶劣的环境中正常工作很长时间。在EBM技术中,由真空环境中的高能电子束产生的金属蒸气可能会破坏相机镜头。此外,传感器系统必须足够灵敏以捕获熔池的中心位置,因为激光的扫描速度通常非常快。从这个角度来看,AM的快速发展非常需要优质的传感器系统作为支撑。

5.2.2. 软件

传感器硬件需要由功能强大的操作软件所控制。控制软件的基本模式包括监视、记录、分析和存储数据。在一般情况下,例如在SLM过程期间,一旦硬件将捕获的熔池图像传递给软件,它就可以计算温度曲线并提取热量和尺寸度量以进行下一步的分析。其他令人关注的功能也可以添加到传感软件中,例如为软件配备检测孔洞、未熔合或孔隙等的算法(特别是机器学习算法)。

《5.3. 控制 / 优化》

5.3. 控制 / 优化

AM逐层构建零件,每层的质量对最终产品的性能会产生很大的影响。因此,有必要确保每一层的质量。多种类型的传感器,例如捕获光子、电、声和热信号的传感器,可以提供AM过程中的原位测量。通过应用ML可以实现闭环控制,以便同步分析该信息,然后将其输出馈送到机器的控制器中。其潜在用途是训练CNN以基于由高速相机捕获的层图片来判断层的质量是否合适。在这种情况下,NN算法必须快速响应输入图像。所幸的是,一些模型压缩技术已经可用,如参数剪枝和共享、低秩分解和知识蒸馏[70]。

《5.4. 全链条连接》

5.4. 全链条连接

第3.2和3.3节分别展示了NN在构建结构-性能和工艺-性能之间关系方面的强大功能。此外,研究人员还构建了其他模型来建立工艺-结构-性能-使役性能(PSPP)联系。例如,Azimi等[71]利用全连接卷积神经网络(FCNN)对低碳钢中的马氏体/贝氏体/珠光体相进行分类,如图4所示。其分类精度可达93.94%,大大超过了目前其精度仅为48.89%的最先进方法。虽然这种情况不在AM的范围内,但其概念很容易迁移到AM;可以预测的是,使用神经网络建立PSPP联系方面会出现爆发性的增长,因为与其他方法和模型相比,神经网络在复杂模型识别中具有内在优势。

《图4》

图4. 使用CNN的马氏体/贝氏体/珠光体分类方法的工作流程。经Springer Nature许可转载自参考文献[71],©2018。

《5.5. 建模》

5.5. 建模

如前所述,基于物理的模型是重现AM过程的传统计算方法。然而,就时间、硬件和软件而言,它需要大量的计算成本。如3.1节所示,可以从先前累积的数值数据集中学习并提取输入和模拟输出之间的嵌入式链接。换句话说,物理模拟的数值可以是ML算法的数据源,并且可以起到与实验数据相同的作用。Popova等[72]开发了一个数据科学工作流程,将ML与物理模拟结合起来,然后将该工作流程应用于使用Potts动力学蒙特卡罗(kMC)方法获得的一组AM微观结构(原始数据存放于哈佛大学Dataverse数据库[73]中)。Karpatne等[74]提出理论指导数据科学(TGDS)的概念作为整合基于物理的模型和数据驱动模型的新范例。他们确定了5大类将科学知识与不同学科的数据科学相结合的方法。在不久的将来,这两种模型的结合肯定会解决当前缺乏实验性AM数据及NN模型不可解释等问题。

《6. 结论》

6. 结论

最近在制造业和信息技术领域出现了两个爆发性发展的技术:AM和NN算法。AM具有数字CAD模型集成以及构建具有复杂形态的零件的能力等优点,而NN则擅长于避免构建和解决复杂的多尺度和多物理数学模型。AM和NN的结合已经证明了在工业中实现“敏捷制造”概念的巨大潜力。本文全面概述了将NN算法应用于从设计到后处理的完整AM链条的当前进展。这项工作的范围涵盖了各种应用场景中的NN的许多变体,包括:用于链接AM工艺、性能和使役性能的传统MLP;用于AM熔池识别的CNN;用于再现有限元模拟结果的LSTM和用于数据增强的VAE。然而,正如人们所说,“每枚硬币都有两面”:由于神经网络强烈依赖数据采集,所以很难控制AM部件的质量。因此,这个跨学科领域仍然存在一些挑战。我们为这些挑战提出了相应的潜在解决方案,并概述了我们对该领域未来趋势的看法。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Xinbo Qi, Guofeng Chen, Yong Li, Xuan Cheng, and Changpeng Li declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号