《1. 引言》

1. 引言

钨(W)具有高熔点(3422℃)、低热膨胀系数、良好的抗氧化性能等特点,在工业、国防、军事等领域引起了广泛的关注[1]。近年来,钨这一材料被广泛应用于武器和高速钢中,如火箭推进器喷嘴和穿甲炮弹,其中,工程领域对纯钨零件的性能和结构复杂性提出了更高的要求。然而,纯钨在传统制造工艺中普遍存在着铺展性差、固有脆性大等问题,阻碍了其工程应用。显微结构方面的因素是导致材料脆化和延展性差的主要原因[2]。因此,晶体结构的均匀化和晶粒尺寸的减小可以显著地提高延展性[3]。当加热温度超过再结晶温度时,显微组织发生明显变化,但是这会进一步降低强度导致脆化[4]。然而,加入陶瓷颗粒可以降低纯钨的脆性[5]。纳米陶瓷粒子在较高的加工温度下均匀分布,会阻碍晶界的迁移和晶粒的生长,导致脆性的降低[6]。

粉末冶金(PM),如热压烧结和等离子烧结,是成形钨合金零件的常用方法。由于PM工艺的成形温度有限,钨的高熔点和有限的致密化能力会导致残余孔隙的产生。此外,对于某些对形状方面有特殊要求的零件,必须对其进行预处理[7]。由于具有较大的范德华引力,纳米尺度的合金颗粒容易团聚,在PM成形后容易产生不均匀的显微结构,超细纳米结构也容易粗化。PM成形零件时显微结构的不均匀性,导致其内部裂纹的扩展。因此,为了获得组织均匀、性能优良的纯钨和钨合金零件,寻找新的成形方法是十分重要的。

选区激光熔化(SLM)是近年来发展起来的一种利用粉末材料直接进行成形的方法,它可以生产出传统制造技术难以生产的复杂几何形状的复合材料[8−11]。Zhang等[12]研制了生物医用β钛(Ti)基零件,如精密的髋臼杯,从而证明了SLM制造复杂结构零件的能力。在髋臼杯的外表面有一个复杂精细的支架结构,用于骨整合修正。Zhang和Attar [13]利用独特的SLM技术成形零件,其中包括一个精细的钛基髋臼杯。Song等[14]提出了一种制备具有复杂结构的纳米复合材料零件的方法,研究了Cr3 C2 粒子对铁基复合材料的影响以获得更好的力学性能。SLM是一种近净成形技术,具有加工灵活性强、适用性广等优点。在SLM成形过程中,可以实现高能量密度输入和超快的加热/冷却速度。因此,SLM能使金属粉末完全熔化并迅速凝固,这一优势使得SLM成为制造高熔点钨这一材料的有效方法。然而,在液固相变时的收缩会引起高应力并容易产生裂纹,SLM成形钨基材料存在许多问题。SLM中显微结构的控制是一个重要问题。钨粉的熔点高导致其不完全熔化且铺展性差,难以获得连续、规则且不存在球化的扫描轨迹。此外,零件的性能在很大程度上取决于扫描轨迹的稳定性。因此,为了保证钨粉末完全熔化,必须适当增加能量输入[15]。Yadroitsev等[16,17]分析了扫描速度和激光能量密度对扫描轨迹稳定性的影响,指出了低扫描速度会导致扫描轨迹不稳定。此外,扫描速度对熔池的几何形状(如轨迹宽度、重熔深度、接触角)也有影响,对这些参数进行优化有利于获得规则的扫描轨迹。Aboulkhair等[18]研究了扫描速度对单道的影响,并验证了熔池锁孔模式控制机理以及熔池中硬度分布与化学成分之间的关系。Shi等[19]开发了回归模型来预测单道的几何特征。然而,纯钨粉末的激光吸收率以及其潜在的吸收行为还未有研究。

当功率密度受激光本身性能限制时,提高吸收率是一种非常有效的增加激光能量输入的方法。粉末激光吸收率的测量是研究材料激光吸收行为的基础。目前已经采用实验方法对吸收率进行了测量。代表性的测量方法有积分球法和量热法。Tolochko等[20]用球积分仪测量了单/双组分粉末的吸收率,并对激光成形过程中金属粉末吸收率的数值波动进行了研究。McVey等[21]提出了利用积分球法测量粉末层的透射和反射辐射,并估算衰减系数。在量热法方面,Rubenchik等[22]设计了一个量热模型,测量不同粉末材料在改变粒度分布和厚度时的粉末激光吸收率。然而,直接的实验测量非常耗时,可测量的材料范围有限,同时也很难得到吸收辐射的空间分布。这些因素加速了数值研究方法的发展。Boley等[23]通过线迹追踪模拟计算了金属粉末的吸收率。研究发现,金属粉末的粒度分布和几何形状是决定吸收率的决定性因素,并强调了多重散射的重要性。然而,纯钨粉末吸收率计算的定量表征和机理都还尚未得到分析。

为了计算纯钨激光的吸收率并模拟纯钨粉层中的激光辐射传输,建立了此激光吸收模型。在降低纯钨对激光器能量输入的要求的同时,实现了纯钨激光高吸收率。明确了纯钨粉末粒径对辐射吸收和沉积辐照度的影响,并根据激光吸收特性优化了纯钨粉末的辐照行为。此外,通过钨粉SLM扫描轨迹的实验研究了不同粒径下粉末的铺展性和润湿性。通过对比实验结果和线迹追踪仿真结果,验证了模拟仿真的准确性。

《2. 建模参数设置和控制方程》

2. 建模参数设置和控制方程

《2.1. 光学理论基础》

2.1. 光学理论基础

在SLM过程中,激光束照射粉末层时会产生反射(R)、吸收(A)、透射(T)三种物理现象。根据光线传播原理,三者的关系如下:

反射光(Ir )的辐射强度与入射光(I0 )的关系如下:

式中,r为反射率。

激光照射到粉末层产生上述三种物理现象,激光被粉末床吸收导致激光辐射逐渐减小。当粉末颗粒被假定为理想的球体时,吸收率和颗粒堆积决定了粉末层中的能量,由孔隙度(φ)和粒子直径(Dp )定量表示。光学消光系数β [24]如下所示:

式中, 。光学厚度λ [25]如下所示:

。光学厚度λ [25]如下所示:

式中,lp 为空间中由球形粒子组成的总高度。在粉末层内,激光强度的衰减可以用指数衰减来表示,称为比尔-朗伯定律[26]。透射辐射Itr 的强度如下所示:

式中,z 为到基板表面的距离;ζ 为吸收率;η 为波长;l 为吸收长度;nc 为复折射率的实部。Tolochko等[20]的研究表明,对于感兴趣的激光波长,其吸收长度通常为10~1000 nm。与粉末半径相比,吸收长度可忽略不计;因此,透射辐射Itr 可以完全忽略,即透射辐射完全被粉末吸收。公式(1)可简化为:

当激光束以一定角度θ 照射到粉层,S 极偏振吸收率(ζs )和P 极偏振吸收率(ζp )可由菲涅耳公式得出[27]:

式中,n 为材料的复折射率。在正常情况下,极化是指S极和P 极的共同作用。

《2.2. 模型建立》

2.2. 模型建立

为了计算多孔粉层的能量吸收率并研究辐照分布,建立了基于线迹追踪的激光吸收模型。在线迹追踪计算模型中,反射辐射的衰减呈指数型,这一规律适用于纯钨粉末。以下假设在仿真模型中是不可缺少的:每一个单独的粉末颗粒都是标准球体,并且粉层中的粉末颗粒呈密排六方排列。

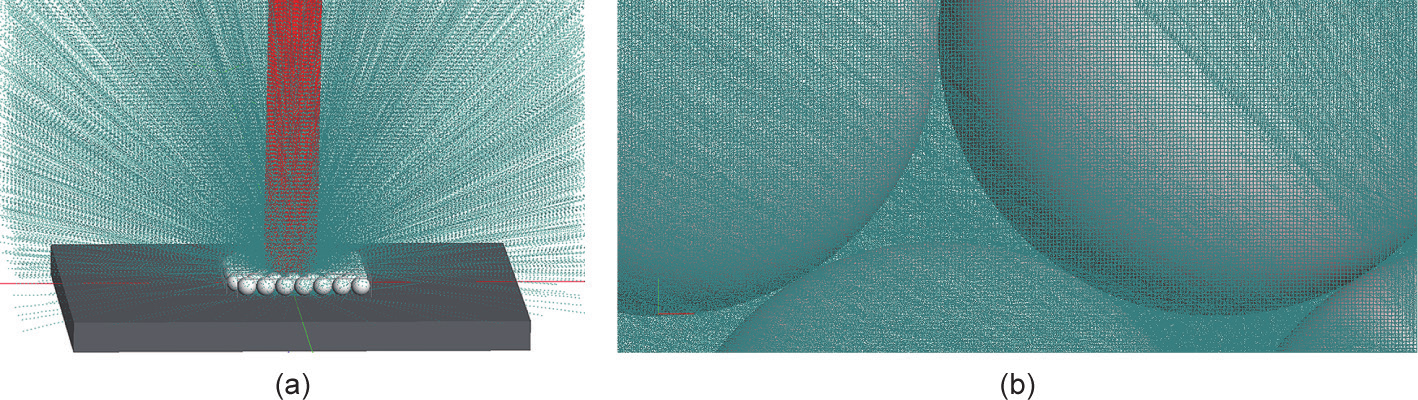

在成千上万条射线中,必须跟踪每条射线的偏振状态,包括功率变化和反射/折射行为。为了进行线迹追踪计算,使用了非常规光学软件FRED进行建模。仿真模型(包括粉末层、激光束、基板)和激光在粉末层中的传播情况如图1(a)所示。Gusarov等[28]提出了一种常见的激光吸收模型,模型中的激光辐射传递如图1(b)所示。粉末由同样大小的球体组成,以密排六方的排列方式排布在基板上。基板的尺寸设定为一个固定值(400 μm × 200 μm × 50 μm)。在同一组粉床中,将粉末直径设定为常数,然后根据计算要求去改变在不同组粉末床中的粒径大小。在模拟时,铺粉面积均设置为相同大小的正方形,这与实际的铺粉情况相同。高斯光源1/e2 半径和激光能量输入分别设置为35 μm和1 W。针对基板、单独的粉末颗粒和粉末层(粉末加基板)三种模型进行了吸收率计算。

《图1》

图1.(a) 光学模型(粉末层、激光束和基板) ;(b) 粉末层的激光辐射传递。 Q0 : 入射功率密度; L:粉末 高度 ;z:深度; σ :辐射传播角度;I (z, σ ):辐射强度。

《3. 实验方法》

3. 实验方法

《3.1. 粉末制备》

3.1. 粉末制备

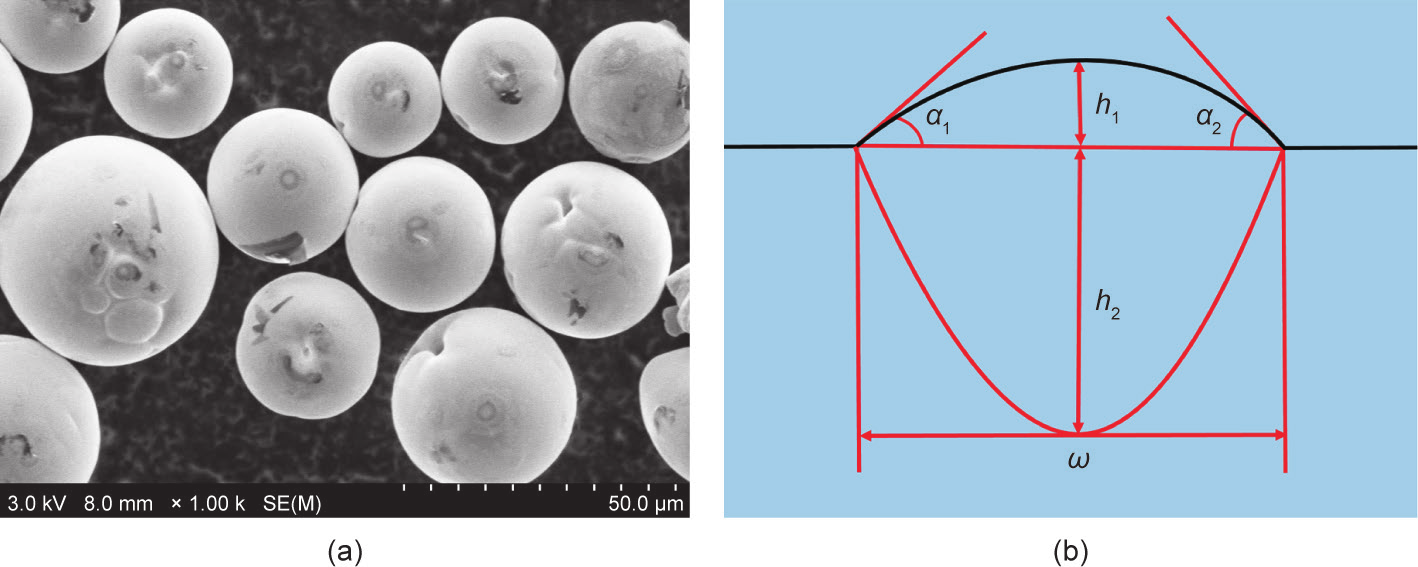

本实验采用的粉末为纯度99.9%的球形粉。使用了不同粒度的筛子进行筛粉,将粉末分成了五组,粒度区间分别是< 10 μm、10~18 μm、18~25 μm、25~38 μm和> 38 μm。图2(a)为场发射扫描电子显微镜(emission scanning electron microscopy, FE-SEM)观察下的纯钨粉末形貌。采用激光衍射粒度分析仪(BT-9300H)测定了粉末粒径分布。将五组不同粒径的粉末分别铺于五个相同的不锈钢基板上。

《图2》

图2.(a)原始纯钨粉末SEM图 ;( b ) SLM扫描轨迹横截面的几何表征。ω:扫描轨迹宽度;h1 :扫描轨迹高度;h2 :重熔深度。

《3.2. SLM 成形》

3.2. SLM 成形

本文实验室采用的SLM装置包括最大功率为500 W的YLR-500光纤激光器、自动铺粉的成形室、内部惰性气氛保护系统和计算机控制系统。在此次实验之前,先进行了纯钨SLM参数优化设计。除了粉末粒度外,SLM实验使用的工艺参数都保持不变。激光功率设置为350 W,扫描速度设置为200 mm·s–1 。本实验所用基板的尺寸为15 cm × 15 cm。为了减少模拟计算的负担,采用微米级尺度进行模拟,目的是减少基板上的粉末颗粒数目。

《3.3. 实验表征》

3.3. 实验表征

使用FE-SEM观察扫描轨迹的表面形貌。然后根据标准金相处理流程对扫描轨迹进行线切割,随后对得到的块体进行打磨、抛光,然后用体积比为3:1的HCl(30 mL)和HNO3 (10 mL)溶液腐蚀15 s。采用光学显微镜进行扫描轨道横截面的几何特征分析。图2(b)显示了SLM扫描轨迹的几何特点,包括轨迹宽度(ω)、轨迹高度(h1 )、重熔深度(h2 )和接触角[α,α =(α1+ α2 )/2]。扫描轨迹的数据被记录下来并绘制成图表。

《4. 结果与讨论》

4. 结果与讨论

《4.1. 吸收率和多重反射》

4.1. 吸收率和多重反射

为了分析多重反射的影响,本章计算了不同粒径粉末的吸收率。考虑到入射角的作用,当波长为1.064 μm时复折射率n = 3.0629 + 3.78i。如图3(a)所示,激光束垂直照射到粉末层上,并产生复杂的相互作用。每一条光线从一个表面反射到另一个表面都会被追踪。在计算过程中,吸收与反射是同步发生的。每一束激光在每个偏振态都有一定的功率,激光的方向随物理吸收反应而变化。激光的能量也随物理反应的发生而变化,即反射光线的辐射强度由于菲涅耳吸收而降低。当光线与模型发生反应后,要么击中邻近的表面,要么离开模型。在前一种情况下,折射光线的能量被粉末或基板吸收,而这部分能量没有被追踪。结果是每反射一次,光线的能量就会随之降低。激光束一直与模型反应直到辐射能量低于0.1%。在后一种情况下,光线不再被追踪而是被外部的分析面捕获。在这种情况下,相当于SLM加工时光线离开成形区域,进入了保护气氛中。在图3(b)中,光线数量的增加与小粒径粉体中多重反射的增强有关。

《图3》

图3.(a)线迹追踪过程(红色光线为入射光,绿色光线为反射光);(b)多重散射作用。

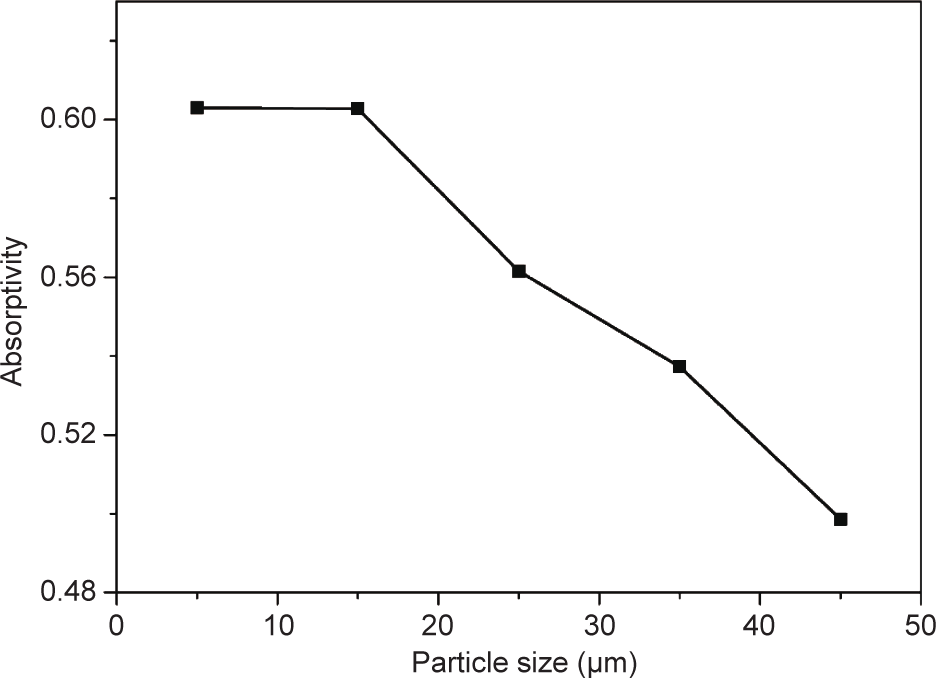

图4显示了当粉末直径为5~45 μm时粉层对激光的吸收率,表明了随着粉末粒径的增大,粉末层吸收率降低。当粒子直径为5 μm,粉层的吸收率达到了最大值0.6030。当直径为15 μm时,吸收率轻微下降到0.6028,这意味着当直径小于15 μm时粒径对吸收率的影响较小。粒径增大到25 μm时,粉层吸收率下降到了0.5615。当粒径大于25 μm时,吸收率降低至0.4986。吸收率的减少主要是由于多次反射的减弱,即更多的光线被反射到保护气氛中,而入射到粉末层的光线减少。对于没有基板的粉体,当粒径从5 μm增加至45 μm时,吸收率从0.53迅速降低至0.45。在相同的粒径下,无基板粉体的吸收率明显低于有基板的粉体层的吸收率。此外,计算出单独基板的吸收率为0.4。这些发现证实了粉层的吸收辐照度远远超过了单独粉体或单独基板的吸收辐照度。粉末层吸收率的提高是由多次散射引起的,这导致了粉层产生额外的激光吸收。与致密的基板相比,大部分入射光束被困在粉末层之间的颗粒间隙中,加强了相邻粉末颗粒之间的相互作用。

《图4》

图4. 不同粒径下的粉层吸收率。

《4.2. 粒径大小对辐照能量的影响》

4.2. 粒径大小对辐照能量的影响

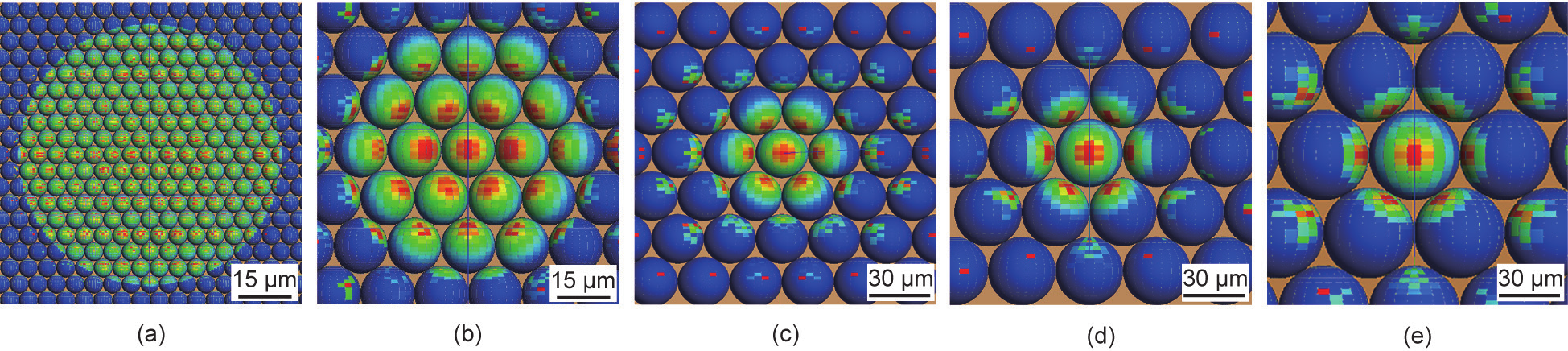

在模拟中揭示了粉末层的吸收率和辐照能量的空间分布。图5展示了在垂直方向上从激光束照射的中心到边缘区域,粉末层吸收能量辐照度的分布变化。粒径越大,被激光束照射的粉末粒子越少。激光辐照强度不均匀地分布在粉末上,导致激光辐照度降低。辐照度是评价激光辐射性能的一个重要物理量。通过图5(a)~(e)可以发现实际辐照面积随着粒径的增大而减小,即粉末层的辐照吸收得到限制。这一结果证实了吸收率与粉末粒径呈负相关的合理性。此外,与激光作用的边缘区域相比,中心区域的吸收辐照度更高,越向外,粉末辐照度越减弱,远离中心区域的粉末很少或从未受到辐射。然而,这一规律需要进一步的定量数据去证明。

《图5》

图5. 不同粒径下的吸收辐照度分布。(a)5 μm;(b)15 μm;(c)25 μm;(d)35 μm;(e)45 μm。

《4.3. 吸收辐照度的分布》

4.3. 吸收辐照度的分布

为了更详细地解释吸收辐照度的机理,在模拟中定量研究了径向距离和方位角对粉层吸收辐照度的影响。针对每个粉末设置单独的探测器,模拟计算了每个粉末颗粒表面的辐照量。由于粉末层是通过阵列得到的,所以在阵列的中心始终存在一个粉末颗粒,其球心与坐标系原点重合。把中心的粉末颗粒设置为径向的起点,选取具有代表性的粉末颗粒去计算在径向上粉末表面辐照度的变化。在计算中,使用粉末球心的 X 值来命名相应的粉末颗粒,所选粉末颗粒坐标的Y值和Z值保持不变。

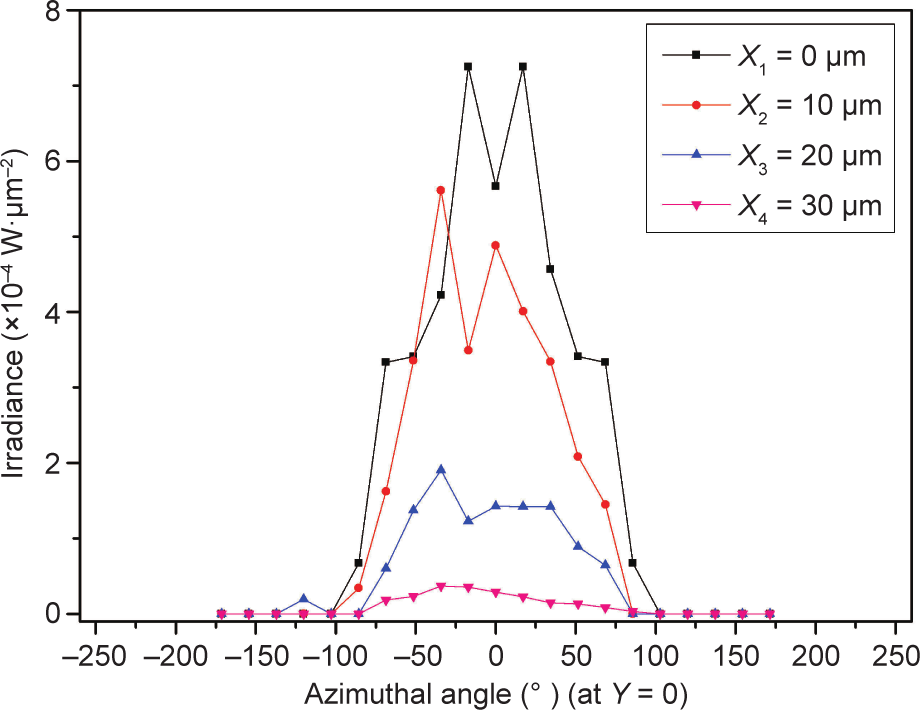

首先,选择了直径为5 μm的粉床作为研究对象,并选取球心坐标为X1 = 0 μm、X2 = 10 μm、X3 = 20 μm、X4= 30 μm的粉末颗粒计算辐照度。粉末颗粒表面的最大辐照度分别为7.25 × 10–4 、5.63 × 10–4 、1.90 × 10–4 和3.68 × 10–5 W·μm–2 。图6表示了粉末表面辐照度随着位置和方位角的变化。每个粉末表面的辐照度随方位角连续变化。在位置X1 = 0 μm时,直接激光束辐射与邻近粒子辐射的综合作用,导致吸收辐射达到最大值。随着径向距离的增加,直接激光束的作用减弱,此时能量沉积主要来自于多重反射,导致了辐照度值降低。此外,当方位角由−180°增大到180°时,辐照度先增大后减小。这一发现意味着在激光束直接照射的点附近,吸收辐照度更大。值得注意的是,当粒径为5 μm时,在一定角度出现辐照度小幅度降低的波谷。这种现象是由于当粒径为5 μm时,粉床中存在小而密集的空隙。当方位角达到一定的角度时,激光束很难通过粉末颗粒进入空隙位置。因此,大多数第一次和第二次反射的光线离开了粉床,而不是产生多次散射,最终导致局部辐照度下降。然而,5 μm粉层整体的辐照度仍大于粒径较大的粉层的辐照度。

《图6》

图6. 粒径为5 μm时,不同位置和方位角时粉末颗粒表面的辐照度(每个粉末的辐照度用不同颜色的线条表示)。

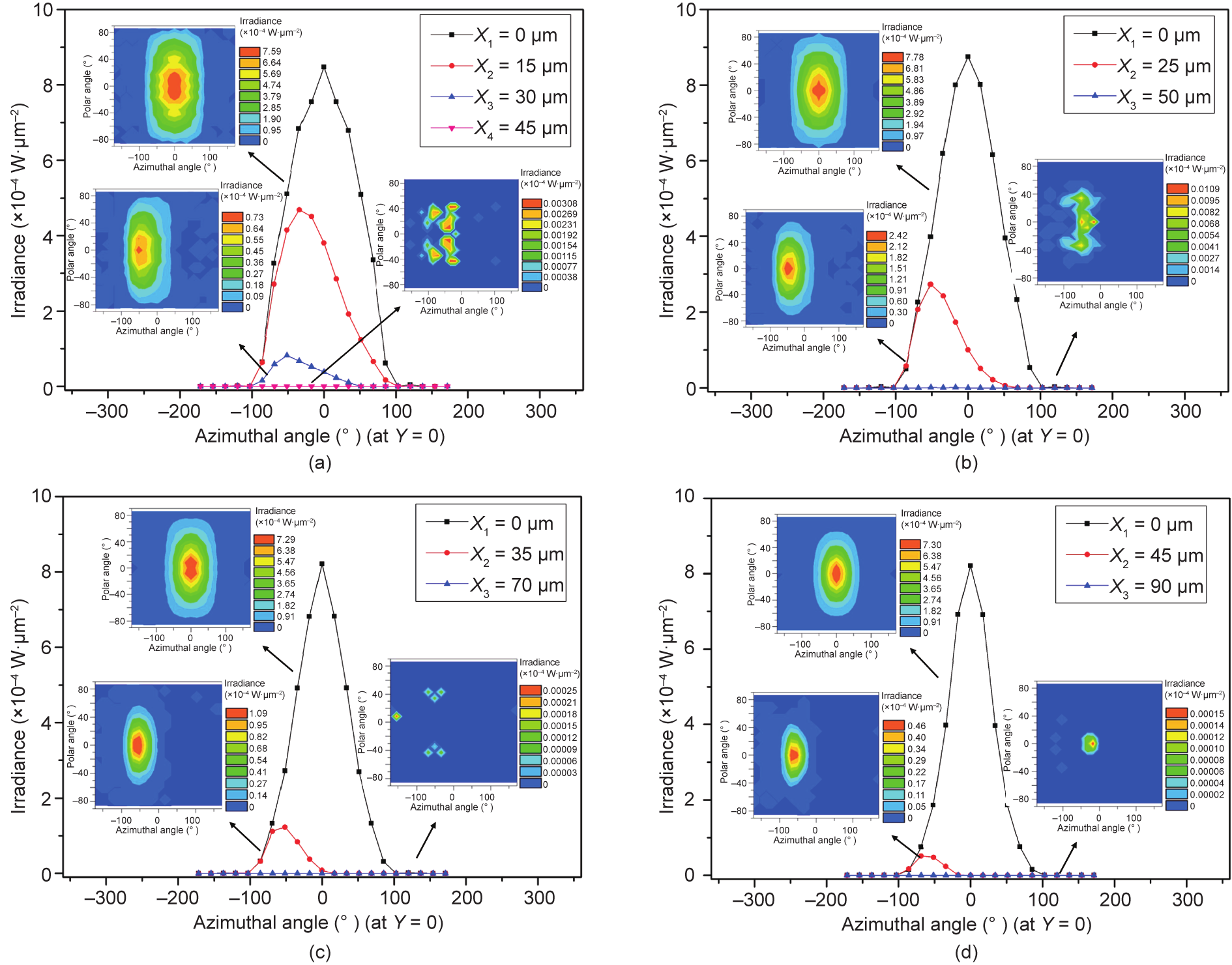

图7为四种不同粒度粉末的辐照分布图,显示了被辐照区域内不同位置粉末颗粒的辐照轮廓和强度变化。无论粉末粒径大小如何,辐照度均从中心区域向边缘递减,辐照度的轮廓甚至变得扭曲和分散(辐照在粉末表面不是均匀分布的)。粉末的表面辐照度分布经历了从具有一个辐照峰值对称分布(中心区域)到辐照度明显下降的不完全对称分布(中间区域),再到一个辐照度完全不对称分布(边缘区域)的演化过程。在不同粒径下(15~45 μm),径向距离和方位角对辐照分布的影响仍然同上述结论一样:随着粒径的增大,粉床中空隙体积大,辐照强度分布发生了变化。随着颗粒尺寸的增大,总的趋势是来自粉末层的辐照减小,辐照轮廓逐渐缩小。如图7(a)所示,当粉末粒径为15 μm时,中心粉末粒子的辐照分布是均匀的。由于多次反射,在不同角度上存在能量沉积导致辐照度较大。随着粒径的增大,在图7(d)中当粉末粒径为45 μm时,辐照沉积区域的收缩导致辐照度最低。由于多次反射的弱化,粉末层的主要辐照来源是入射的激光束。随着粒径的增大,粉层空隙体积的增大,光线与粉末颗粒相互作用的机会减小。因此,激光在粉床表面的积累较少。入射光线通过多次散射,往往从空隙中逃离,进入周围环境。图8显示的是当粒径为5~45 μm时粉末床颗粒的最大辐照度。随着粒径从5 μm增加至45 μm,最大辐照度从1.117 ×10–3 W·μm–2 降低至8.5 × 10–4 W·μm–2 。最大辐照度的变化趋势与不同粒径时中心区域粉末的辐照度变化一致(5~45 μm),这是因为辐照度是在粉末床的中心区域达到最大值。

《图7》

图7. 不同粒径的纯钨粉床表面辐照度。(a)15 μm;(b)25 μm;(c)35 μm;(d)45 μm。

《图8》

图8. 不同粒径下粉床的最大辐照度。

《4.4. 粒径对激光扫描轨迹的影响》

4.4. 粒径对激光扫描轨迹的影响

通过对纯钨激光相互作用的模拟,得到了高吸收率的最优粉末粒径。这一发现对SLM扫描轨迹的研究具有一定的指导意义。SLM成形零件的性能在很大程度上取决于其扫描轨道的成形能力。通过研究扫描轨迹特征,即表面形貌和几何形状,可以确定纯钨粉末的粒径对SLM扫描轨迹的影响。实验中使用的粉末粒径分别是5.7 μm、16.52 μm、22.47 μm、37.26 μm和47.63 μm。通过对扫描轨迹的表征,验证了纯钨粉末颗粒直径对激光吸收率的影响。此外,得到了保持连续、稳定、规则扫描轨迹的最佳粒度。

当激光束与粉末层相互作用时,瞬时熔池中在表面张力和温度梯度的作用下,形成了强烈的Marangoni流[29]。Liu等[30]报道了SLM成形铝合金的组织和元素分布的差异是由于产生了不同的表面张力和温度梯度,从而影响了其力学性能(导致从表面到内部的显微硬度和耐磨性降低)。对于探究粒径大小与扫描轨迹特性之间的关系,研究SLM成形过程中熔池行为的动态参数是非常重要的,如表面张力和动态黏度。

表面张力γ和温度之间有以下关系[31]:

式中,T 为加工温度;Tm 为纯钨的熔点。当T 超过Tm 时,表面张力随着温度的降低而增大。

熔体的动态黏度μ 有以下方程[32]:

式中,m 为原子质量;kB 为玻尔兹曼常量。式(11)表明,在低的加工温度下,流速降低且表面张力相对较高,液体黏度随之增大。

Marangoni流的强度可用马兰戈尼数(Mα)来描述[33]:

式中,dT/dx 为温度梯度;w 为熔池的线性尺寸;κ 为热扩散系数。在较低的温度梯度下,表面张力梯度减小,从而导致Marangoni流强度减小。

在不同粒径下SLM扫描轨迹的表面形貌如图9所示。结果表明,不同粒度的熔体轨迹形貌存在显著差异。图9(a)表明,当粉末直径为5.7 μm时,扫描轨迹是连续的并且没有球化或裂缝出现。扫描轨迹连续且表面光滑,表明其优异的流动性。结合前面的模拟结果,小粒径的粉末层吸收率最高,导致熔池具有最高的温度和最低的黏度,这对提高扫描轨迹的流动性有很大的贡献。内部孔隙率也被有效抑制,因此SLM成形零件可以获得较高的致密度。随着粒径增加到16.52 μm,扫描轨迹几乎没有变化。当粒径增加至22.47 μm,如图9(b)所示出现了不规则的扫描轨迹并产生了裂纹,这是由于此时吸收率有所降低。此时,低吸收率相当于降低了成形温度T。

《图9》

图9. 不同粒径纯钨粉末的扫描轨迹表面形貌。 (a)D50 = 5.7 μm; (b)D50 = 22.47 μm; (c)D50 = 37.26 μm; (d)D50 = 47.63 μm。局部放大图如插图所示。D50 是指粒径累积分布百分比为50%的粒径。

通过式(10)得出,当温度降低时γ有所增加。此外,较高的T 和较高的γ 可能导致动态黏度提高,从而减小了Marangoni流强度[式(12)]。在这种情况下,熔融金属的流动性降低,从而阻碍了熔体渗透到粉末层中,最终形成不规则的扫描轨迹。此外,吸收率和温度的降低导致了熔池的尺寸减小。因此,金属从液体到固体的转化时间相对较短。在SLM成形过程中,裂纹的形成与高的温度梯度和残余应力有关,残余应力的释放会导致裂纹的形成。此外,纯钨的冶金特性,如低温脆性和低断裂韧性,也促进了裂纹的扩展。如图9(c)所示,随着粒径增加到37.26 μm,出现了不连续的熔化轨迹。与此同时,轨迹周围出现了明显的飞溅,这是由熔融金属产生的气泡喷发造成的。图9(d)表明,当粒径增加到47.63 μm时,扫描轨迹不连续且不规律,球化也随之出现,这一现象与低吸收率有关。球化通常被看作一种表面缺陷,表面缺陷包括了飞溅和球化,两者之间有明显的区别[34]。球化时,球状熔融金属与基板表面不分离,而是表面的一种凝固形态;然而飞溅是在凝固过程中由于粉末重熔或熔体溅射而形成的,即温度不够高使得飞溅的熔体不能进入熔池。图9中的插图直观地表明粒径的增加导致扫描轨迹的不规则性增加。

熔池的测量结果如图10所示,给出了在不同粒径下SLM扫描轨迹横截面的宽度、高度、重熔深度和接触角,表明了熔体体积与粒径大小之间呈负相关。如图10(a)所示,随着粒径从5.7 μm增加到47.63 μm,扫描轨迹宽度减小。当粉末粒径为5.7 μm时,扫描轨迹宽度达到最大值200 μm,而当直径为47.63 μm时,扫描轨迹降低至165 μm。如图10(b)、(c)所示,扫描轨迹的高度随粒径的增大而增大,而重熔深度随粒径的增大而减小。一方面,粉末层厚度决定了SLM扫描轨迹的高度,而SLM扫描轨迹的高度也受到粉末的形貌特征、基板粗糙度等因素的影响。扫描轨迹的平均高度约为45 μm,变化系数为3.26%。另一方面,重熔深度是决定SLM成形性能的一个重要参数。图10(c)表明,当存在球化效应时,进一步增大粉末粒径可能导致熔体与基板黏结不良。润湿角反映了扫描轨迹在基板上扩散的能力,并遵循Gennes [35]所提出的Tanner定律。如图10(d)所示,随着粒径的增大,接触角从43°增加到51°。熔融金属表面曲率的增大和热表面张力现象引起接触角增大,导致Rayleigh-Plateau表面张力不稳定。当粒径为5.7 μm时,实验结果证明高吸收率的粉层具有良好的润湿性,并且得到无球化的扫描轨迹。

《图10》

图10. 不同粒径下扫描轨迹的几何特征。(a)宽度;(b)高度;(c)重熔深度;(d)接触角。

《5. 结论》

5. 结论

本文通过建立激光吸收模型来研究激光束与粉末颗粒之间的耦合作用。采用了线迹追踪的模拟计算方法,研究了粉末粒度对吸收率和吸收辐照度分布的影响。通过SLM扫描实验,验证了粉末粒度对激光吸收行为的影响。主要结论如下:

(1)粉体层吸收率随粒径的增大而减小,当粒径从5 μm增加至45 μm时,粉层对激光的吸收率从0.6030降低至0.4986。粉层的吸收率明显高于无基板粉末的吸收率,也高于基板的吸收率。多次反射的存在增强了相邻粒子之间的相互作用,从而促进了粉末床对激光的吸收。

(2)随着粒径的增大,受到辐照的粉末颗粒数目越少,分布在粉末上的辐照强度越不均匀,相应的辐照强度值减小。

(3)从激光束中心到边缘区域,吸收辐照度值减小,直接激光束的作用减弱,而能量沉积仅由多次反射引起。通过定量计算表明,随着粒径的增大,总的趋势是粉末层的辐照度减小,且辐照轮廓逐渐缩小变形。此外,当方位角由–180°变为180°时,存在一个最大的辐照度。

(4)通过对纯钨SLM扫描轨迹的表征,研究了其表面形貌和几何特征变化。通过影响Marangoni流强度,不同粒径下扫描轨迹的表面形貌和熔池发生改变。小粒径粉末由于能够获得高吸收率,其SLM扫描轨迹更加连续和规则,且具有良好的润湿性。

《致谢》

致谢

本文得到科学挑战项目(TZ2018006-0301-02和TZ2018006-0303-03)的资助,在此表示感谢。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Jiayao Zhang, Dongdong Gu, Ying Yang, Hongmei Zhang, Hongyu Chen, Donghuai Dai, and Kaijie Lin declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号