《1. 引言》

1. 引言

碳纤维增强复合材料(CFRC)各向异性格栅加筋圆柱壳和格栅桁架夹层圆柱壳具有重量轻、承载力高和刚度大的特点。近几年,这些结构越来越多地被应用于航空航天领域。Vasiliev等[1]综合介绍了各向异性复合格栅结构的发展及其在航空航天领域的应用。Lovejoy和Schultz [2]研制了可用于火箭大口径低温储罐的CFRC槽型夹层圆柱壳。中国学者[3–11]研究了CFRC格栅夹层圆柱壳技术,并证明了这些圆柱壳结构比典型加筋圆柱壳结构具有更高的强度和刚度。他们还研发了带有波纹内芯或双向波纹内芯的圆柱壳[12,13],并认为波纹设计能扩大节点面积,同时提高剪切强度。Sun等[14]以及Li和Fan [15]为格栅加筋圆柱壳和格栅夹层圆柱壳制定了多重失效准则。近期,Li等[16]和Wu等[17]设计并制备了具有良好力学性能的各向异性多级格栅圆柱壳。

折叠格栅夹层结构被认为是传统轻质蜂窝夹层结构的一种有前途的替代品,该结构在航空航天领域有许多潜在的应用,如飞机机身筒、火箭级间段和低温储存箱。Cai等[18]通过四元旋转序列(QRS)方法讨论了圆柱壳的可折叠结构,并评估了其刚性和可折叠性。Zhou等[19]开发出一种基于顶点方法的折叠夹层圆柱壳结构的几何设计方案,并且证明折叠夹芯在轴向压缩和径向压溃方面的性能要优于蜂窝夹芯,但其在承受内部压力的情况下具有较低的径向刚度。Xiong等[20]和Yang等[21]制备了钢制夹层圆柱壳,该结构具有纵向和环向波纹夹芯,且直径分别为116 mm和142 mm,他们还证明了纵向波纹夹层圆柱壳比环向波纹夹层圆柱壳具有更好的能量吸收能力。Liu等[22]制备了直径为156.6 mm的CFRC折叠夹层圆柱壳,并通过理论和试验证明该结构的承重能力比传统的网格加筋圆柱壳的承重能力高出数倍。根据这些研究,这些圆柱壳在试验中经常出现的最重要的失效模式是局部屈曲和表面压碎。

本研究设计了两种新型CFRC折叠格栅夹层圆柱壳。我们提出了相应的制备方法,并进行了自由振动试验和轴向压缩试验,以研究这两种结构的力学性能。

《2. 折叠夹层圆柱壳的拓扑设计》

2. 折叠夹层圆柱壳的拓扑设计

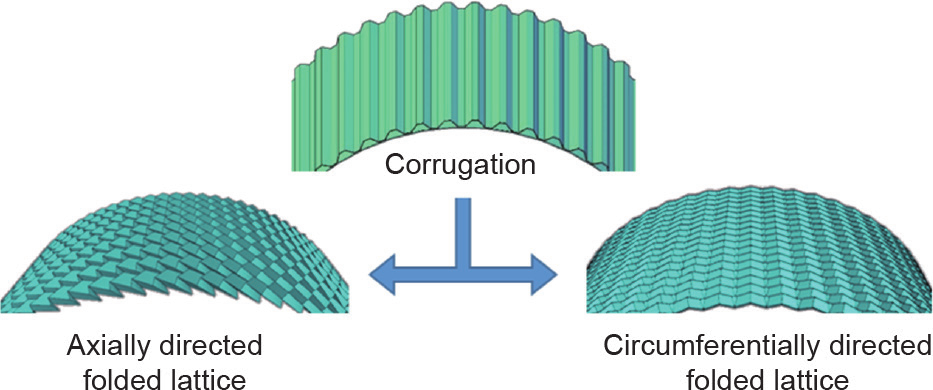

夹层圆柱壳包括两层碳纤维增强聚合物(CFRP)蒙皮和由折叠单元组成的圆柱壳格栅夹芯。折叠夹芯的方向对强度和刚度有不利的影响。因此,根据不同的承载条件去合理设计折叠夹芯显得非常重要。对于承重工程结构,折叠夹芯需要在轴向上具有更高的强度和刚度。然而对于需要更高自由振动频率的结构,折叠夹芯需要在环向上具有较高的刚度。

为了满足不同应用要求,我们设计了两种夹层圆柱壳——轴向折叠夹层圆柱壳(AFSC)和环向折叠夹层圆柱壳(CFSC)。在AFSC中,圆柱壳夹芯由轴向折叠格栅单元组成,其沿着圆柱壳表面周期性地在环向和纵向排布。在CFSC中,圆柱壳夹芯由环向折叠格栅单元组成。

《2.1. 轴向折叠单元》

2.1. 轴向折叠单元

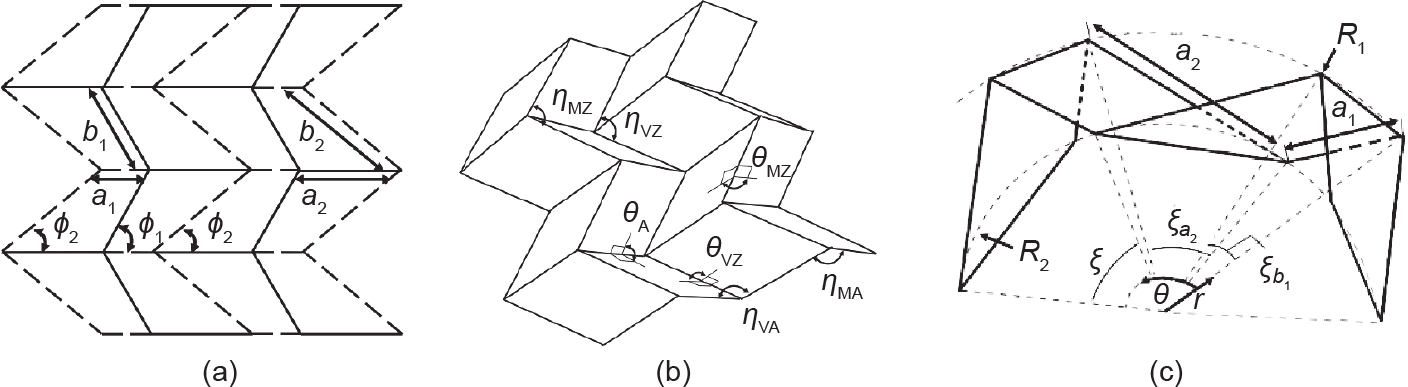

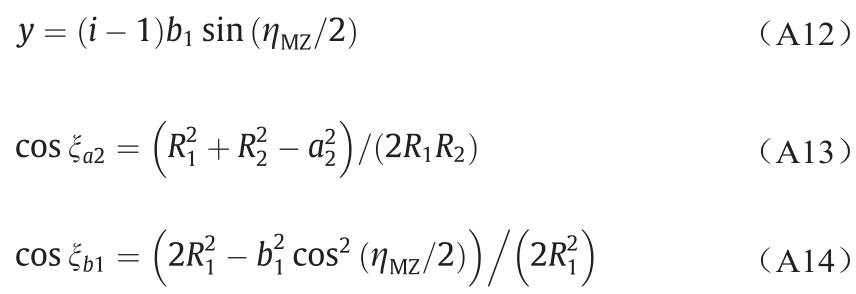

图1为轴向折叠单元的拓扑结构[23]。如图1(a)所示[23],我们在平面单位单元中定义了六个参数: 、

、 、

、 、

、 、ϕ1 和ϕ2 ,并且规定

、ϕ1 和ϕ2 ,并且规定 <

<  、

、 <

< 和ϕ1 >ϕ2 ,其中

和ϕ1 >ϕ2 ,其中 和b 是直线和曲线的折痕,ϕ 是折痕折叠角度。如图 1(b)所示[23],我们在折叠单位单元中定义了七个参数:三个由平面表面折叠而成的二面角,即θA 、θMZ和θVZ 以及四个由折痕折叠而成的边角,即ηMA 、ηMZ 、ηVA 和ηVZ 。在图1(c)[23]中,我们在前投影视图中定义了三个参数:

和b 是直线和曲线的折痕,ϕ 是折痕折叠角度。如图 1(b)所示[23],我们在折叠单位单元中定义了七个参数:三个由平面表面折叠而成的二面角,即θA 、θMZ和θVZ 以及四个由折痕折叠而成的边角,即ηMA 、ηMZ 、ηVA 和ηVZ 。在图1(c)[23]中,我们在前投影视图中定义了三个参数: ,其中顶点所在的圆弧半径分别为R1 和R2 。基于三角形的几何关系和向量投影边长的原理,我们得出如下结论,即这个结构只有一个自由度(DOF)。Gattas等[23]推导了这些几何参数之间的关系,见Appendix A。在本研究中,我们设计的轴向折叠格栅由CFRC织物折叠而成,其中

,其中顶点所在的圆弧半径分别为R1 和R2 。基于三角形的几何关系和向量投影边长的原理,我们得出如下结论,即这个结构只有一个自由度(DOF)。Gattas等[23]推导了这些几何参数之间的关系,见Appendix A。在本研究中,我们设计的轴向折叠格栅由CFRC织物折叠而成,其中 = 12.774 mm、

= 12.774 mm、 = 16.484 mm、

= 16.484 mm、 = 23.094 mm、

= 23.094 mm、 = 25.240 mm、ϕ1 = 69.295°、ϕ2 = 58.859°、ηMA = 90°、ηVA = 94°、ηMZ = 120°、ηVZ = 90°、R1 = 311 mm、R2 = 301 mm。

= 25.240 mm、ϕ1 = 69.295°、ϕ2 = 58.859°、ηMA = 90°、ηVA = 94°、ηMZ = 120°、ηVZ = 90°、R1 = 311 mm、R2 = 301 mm。

《图1》

图1. 轴向折叠单元。(a)折痕图及常数; (b)折叠参数变量; (c)(r – θ )前投影坐标系。r 为极轴,θ 为极角。

《2.2. 环向折叠单元》

2.2. 环向折叠单元

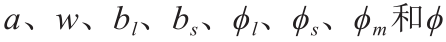

图2为环向折叠单元的拓扑结构[23]。与轴向折叠单元不同,根据Kawasaki-Justin定理[23],环向折叠单元不是一个可平折的图形。我们在平面单位单元中定义了八个参数: ,并且规定

,并且规定 ,其中

,其中 是直线折痕,

是直线折痕, 是曲线折痕,

是曲线折痕, 是折痕折叠角度。

是折痕折叠角度。

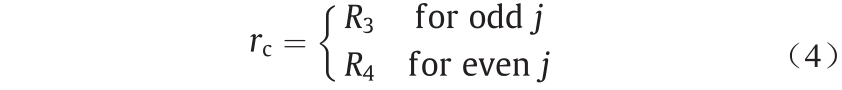

与轴向折叠单元相同,ηA 和ηZ 是边角。我们在侧投影坐标系中定义了两个参数:ζ 和ζk ,其中顶点所在的圆弧半径分别为R3 和R4 ,如图2 [23]所示。这个结构也只有一个自由度。各几何参数关系推导如下:

式中,w 是ϕm 对 应边长度的一半。

《图2》

图2. 环向折叠单元。(a)折痕图及常数; (b)折叠结构; (c)(r –θ )侧投影坐标系。ζ 是边bl 对应的圆心半角,x 是脊线与谷线相互垂直的轴线。经American Society of Mechanical Engineers许可,转载自参考文献[23]。

控制点的坐标如下所示,

式中,j 是x 方向上的控制点号;rc 是控制点所在圆弧的半径。

式中,θc 是(r – θ )侧投影坐标系中控制点的角度;i 是θ 方向上的控制点号。

式中,xc 是垂直于折痕图中脊线和谷线的长度。

在本研究中,我们所设计的环向折叠格栅由CFRC织 物 折 叠 而 成, 其 中 =12.10 mm、

=12.10 mm、 =32.14 mm、

=32.14 mm、 =35.36 mm、

=35.36 mm、 =2.5 mm、ϕ =51°、ηA =90°、ηZ =126°、ζ =3°、ζk =0.92°、R3 =301 mm、R4 =311 mm。

=2.5 mm、ϕ =51°、ηA =90°、ηZ =126°、ζ =3°、ζk =0.92°、R3 =301 mm、R4 =311 mm。

《3. 制备》

3. 制备

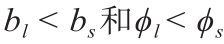

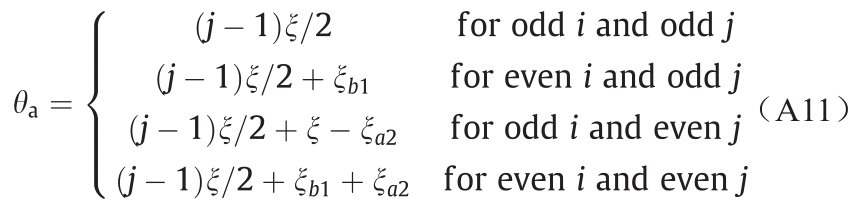

在本研究中,所有圆柱壳的外直径为625 mm,高度为375 mm;这些结构的尺寸同Kim [24]的加筋圆柱壳结构的尺寸相同,Kim的加筋圆柱壳结构是本次设计的参照结构。与Xiong [20]设计的圆柱壳相比,本研究中圆柱壳的直径是其直径的四倍,这使得圆柱壳的制备过程更加复杂。如图3所示,我们利用上述两种折叠夹芯制备了两种夹层圆柱壳。AFSC的设计质量为3.86 kg,CFSC的设计质量为3.81 kg。我们采用T700碳纤维/环氧树脂基复合材料制备圆柱壳。碳纤维的抗拉强度为4300 MPa,弹性模量为240 GPa。

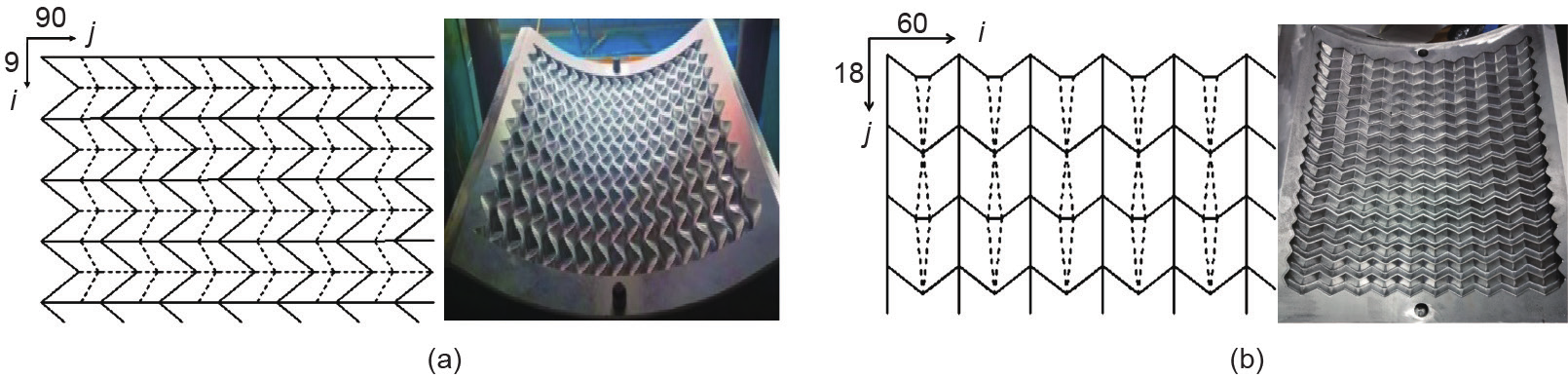

《图3》

图3. 两种折叠夹芯。(a)轴向折叠夹芯; (b)环向折叠夹芯。

《3.1. 轴向折叠夹层圆柱壳》

3.1. 轴向折叠夹层圆柱壳

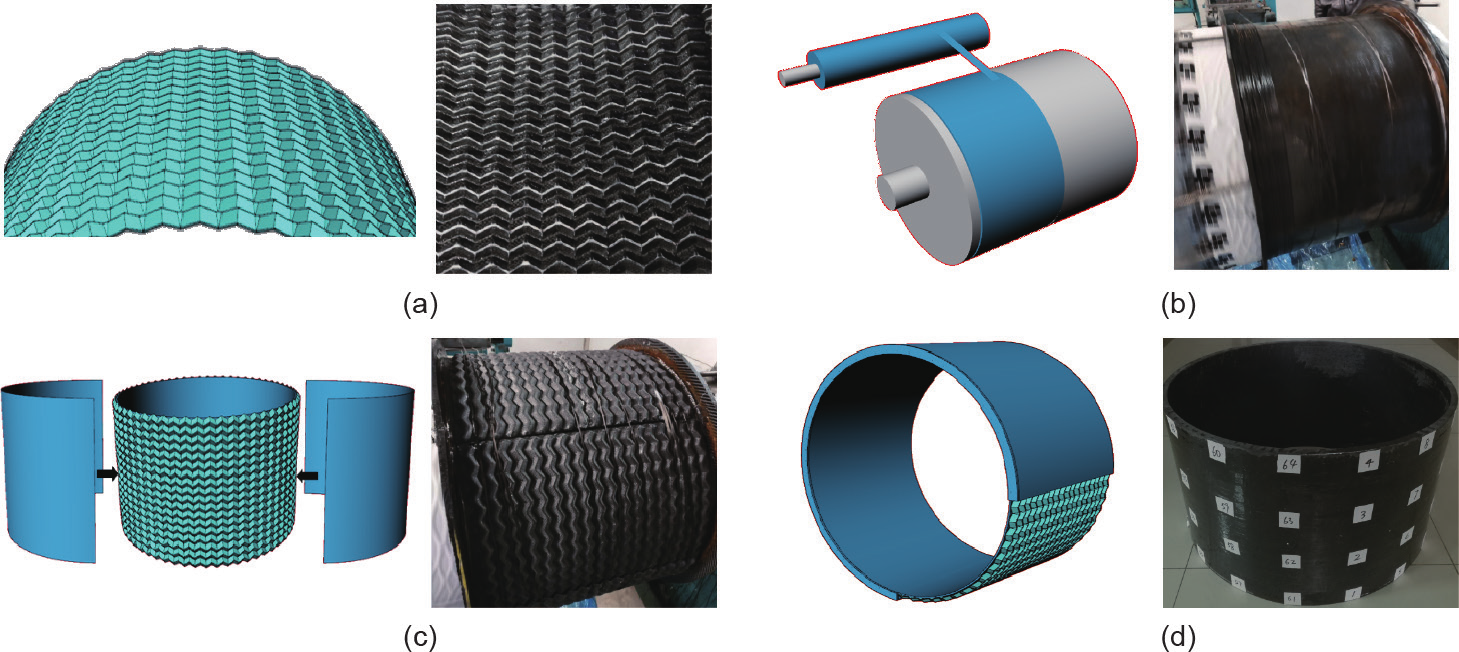

AFSC的制备过程如图4所示。这个过程包括四个主要步骤:利用热压法制备折叠夹芯、制备内部蒙皮、粘贴折叠夹芯和内部蒙皮以及制备外部蒙皮。

《图4》

图4. CFRC AFSC的制备过程。(a)用热压法制备折叠夹芯; (b)采用缠绕法及预浸料铺置法制备内部蒙皮; (c)粘贴夹芯和内部蒙皮; (d)外部蒙皮制备后的成品圆柱壳。

在制备一个折叠夹芯时,我们首先根据折叠格栅的几何形状对金属模具进行了预加工,如图3(a)所示。该模具由两部分组成,即凸部和凹部。模具圆心角为60°。预先准备好的1 mm厚的预浸料按[0°/90°/90°/0°]对称布置,并将其置于模具凹部,同时手工压紧以防止预浸料纤维断裂;接下来,将模具凸部与凹部夹紧, 并采用热压成型技术制成六块厚度为10 mm的AFSC格栅。这六块格栅在随后的工序中被组装在一起,形成一个完整的格栅夹芯。为了保证组装的连续性和完整性,金属模具的两个部分都应具有较高的精度,并且格栅的不规则边缘应在拆除后被仔细修正。

内部蒙皮的制备过程如下:沿0°方向缠绕纤维丝、沿90°方向铺置两层预浸料、沿0°方向缠绕纤维丝、沿90°方向铺置两层预浸料,重复上述操作。即纤维丝沿环向缠绕形成第一层,然后在第一层上沿着圆柱壳轴线的单纤维方向铺置两层预浸料层,形成第二层和第三层。接着在预浸料层的外表面沿环向缠绕纤维丝。这些操作被不断地重复,直到蒙皮厚度达到1 mm,所以内部蒙皮的纤维缠绕模式是[0°/90°/90°/0°]SL 。最后,我们用树脂将六块预制的格栅粘在内部蒙皮的表面,从而形成夹层圆柱壳的夹芯,如图 4(c)所示。

在制备外部蒙皮的过程中,我们首先将预制的薄CFRP片材粘贴在夹芯上,以保证夹芯与外部蒙皮之间的黏接强度。接下来,我们进行了外部蒙皮的铺置,即沿0°方向缠绕纤维丝、沿90°方向铺置两层预浸料、沿0°方向缠绕纤维丝、沿90°方向铺置两层预浸料,重复上述操作。直到外部蒙皮的厚度达到1 mm。最后,我们将夹层圆柱壳分别置于100 ℃环境中2 h和150 ℃环境中6 h进行固化,最后将其放置在室温中2 h逐渐冷却。制备后的圆柱壳如图4(d)所示,其纤维含量为40%。

《3.2. 环向折叠圆柱壳》

3.2. 环向折叠圆柱壳

如图5所示,CFSC的制备过程与AFSC的相同。折叠夹芯模型如图3(b)所示。

《图5》

图5. CFRC CFSC的制备过程。(a)用热压法制备折叠夹芯; (b)采用缠绕法及预浸料铺置法制备内部蒙皮; (c)粘贴夹芯和外部蒙皮; (d)外部蒙皮制备后的成品圆柱壳。

《4. 自由振动性能》

4. 自由振动性能

通过力锤激励法,我们在机械结构力学与控制国家重点实验室(State Key Laboratory of Mechanics and Control of Mechanical Structures)对两个圆柱壳在端部自由边界条件下进行了自由振动试验。

如图6(a)所示,在测试过程中,我们将圆柱壳置于橡胶圈上以模拟自由振动。测试设备由动力锤、模态分析系统、电荷放大器和加速度传感器组成。圆柱壳被简化为一个n -DOF系统,其在某一点上受到力锤的冲击,且受力后的响应由三个定点加速度计测量。我们将力锤的激励点从点1移动到点64,并保持响应点固定。我们测量出系统的频响函数矩阵并得到固有频率和振型。

图6(b)为前10阶固有频率,图7为各阶振动模态。如图7所示,对于第一阶模态,圆柱壳从圆到椭圆作圆周振动。圆柱壳沿着轴向具有相同的运动相位。第二阶模态与第一阶模态的频率相同,它们的振型沿着两个正交方向。第三阶和第四阶模态有两个环向波和一个纵向波。两个圆柱壳端部的运动相位差为180°,对于更高阶模态,圆柱壳的振型向外扩展,形成频率较高的三角形和矩形,如图7所示。振型的展开规律与均匀薄壁圆柱壳的一致。

《图6》

图6. 圆柱壳自由振动测试的布置方案(a)及其频率和阻尼(b)。

《图7》

图7. AFSC(a)和CFSC(b)的自由振动模态。Freq:频率;Damp:阻尼。

与图6(b)相比,AFSC的一阶固有频率是66.01 Hz,CFSC的一阶固有频率是84.28 Hz。CFSC的所有固有频率都高于AFSC的相应频率,这表明CFSC具有较大的环向刚度,并且其在振动控制设计中具有较好的应用价值。

《5. 轴向压缩性能》

5. 轴向压缩性能

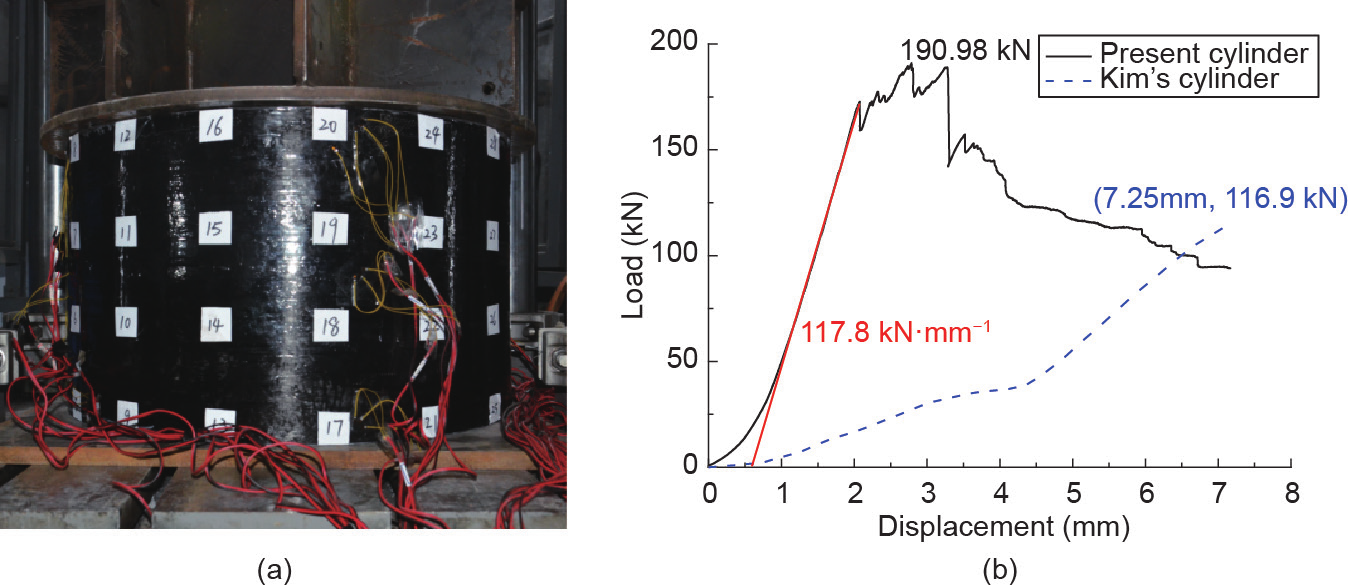

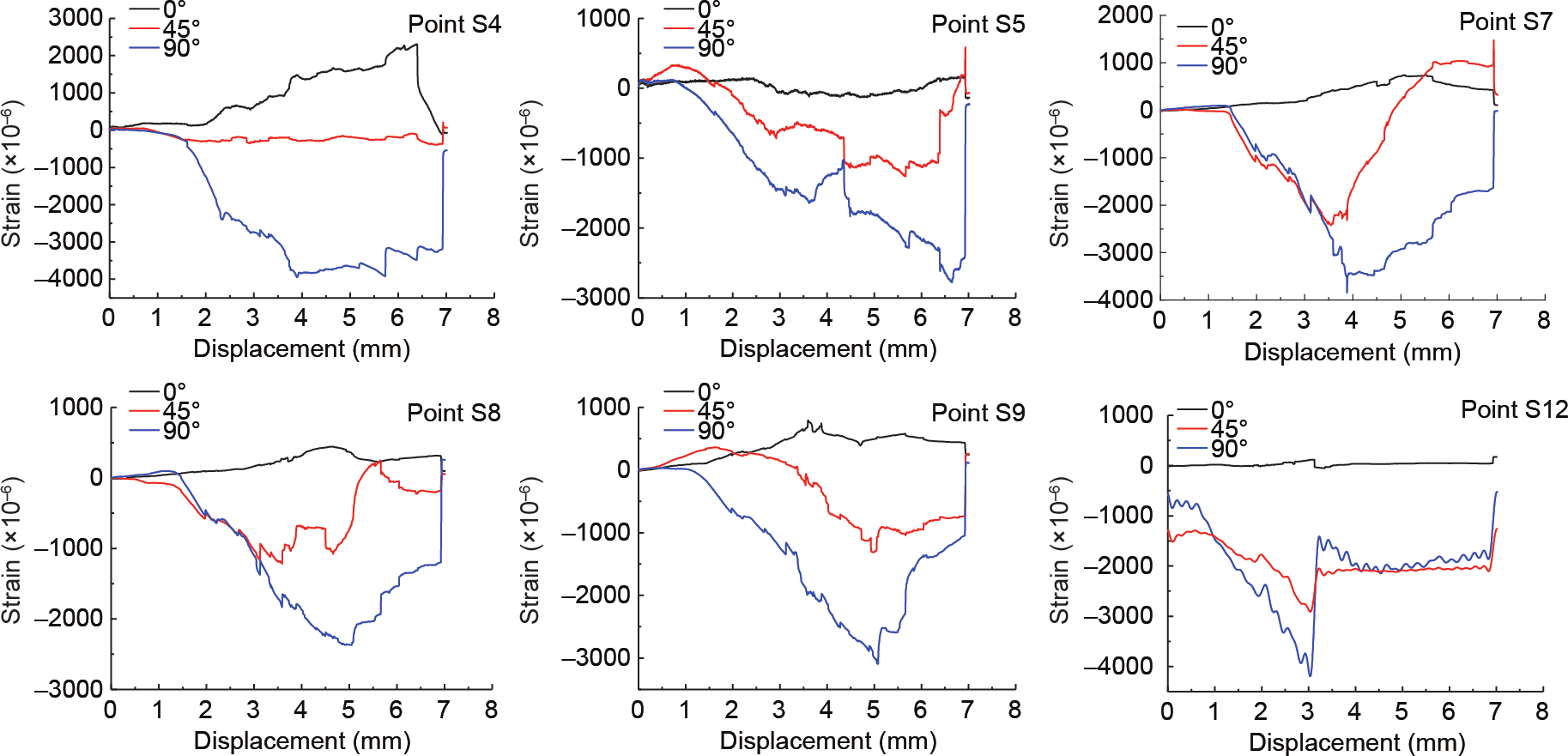

如图8(a)所示,我们采用美国品牌试验机(MTS)通用测试系统对圆柱壳进行轴向压缩性能测试,加载速率为0.2 mm·min–1 。如图6(a)和图8(a)所示,圆柱壳外表面被粘贴了12个应变花。每个应变花包含三个应变片,用于测量沿着圆柱壳0°、45°和90°方向的应变。

AFSC的位移-荷载曲线如图8(b)所示。随着荷载的增加,在弹性变形阶段即将结束时,可以听到由蒙皮与夹芯之间的脱黏而发出的轻微破裂声。当位移达到3.28 mm时,荷载达到最大值293.4 kN。随后,圆柱壳发生脆性破坏,荷载急剧下降。轴向压缩刚度是123.5 kN·mm–1 。测量的应变如图9所示。结构在失效时的最大应变出现在下端,其应变值达到4750 με。

《图8》

图8. CFRC AFSC的压缩试验(a)和位移-荷载曲线(b)。

《图9》

《图9》

图9. CFRC AFSC的应变-位移曲线。

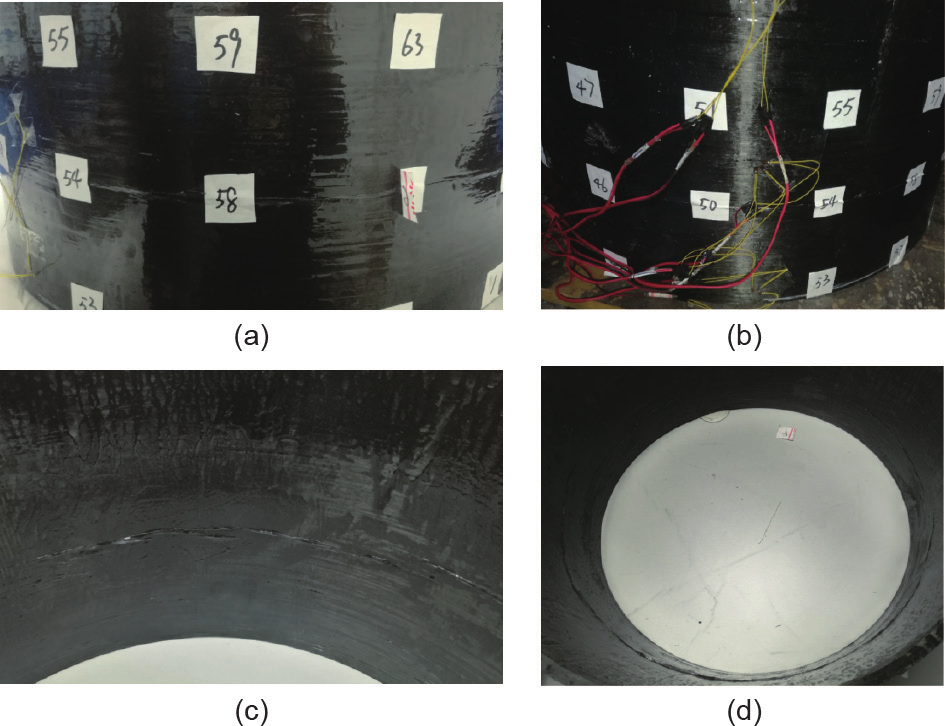

圆柱壳的应变分布不是理想的均匀分布,并且其失效总是发生在有缺陷或应力集中的地方。对于AFSC,失效的地方位于圆柱壳末端附近,并且裂缝围绕圆柱壳周边不断延伸,如图10所示。在试验中,我们未观察到屈曲,并且圆柱壳由于面板压溃而失效。

《图10》

图10. CFRC AFSC的失效模式。(a)、(b)上边缘面板压溃; (c)、 (d)下边缘面板压溃。

CFSC的荷载-位移曲线如图11(b)所示。在弹性变形阶段即将结束时,我们又听到了由蒙皮和与夹芯之间脱黏而产生的轻微破裂声。当位移达到2.79 mm时,圆柱壳荷载达到峰值,随后进入失效后变形阶段,如图11所示。因此,在轴向压缩下,CFSC比AFSC具有更好的延展性。CFSC的失效荷载是191.0 kN,该荷载远小于AFSC的失效荷载。轴向压缩刚度是113.4 kN·mm–1 ,该值也小于AFSC的刚度值。如图11(b)所示,Kim的加筋CFRC圆柱壳的直径是625 mm、高度是368 mm、质量是3.24 kg [25],与其相比,CFSC的失效荷载大约是其的2.5倍,而AFSC的失效荷载大约是其的3.5倍。CFSC和AFSC的轴向刚度都比Kim的要高得多。

《图11》

图11. CFRC CFSC的压缩试验(a)和荷载-位移曲线(b)。

应变-位移曲线如图12所示。失效时,最大应变出现在圆柱壳上端,应变值为3949 με,略小于AFSC的应变值。失效部位位于距圆柱壳下端三分之一高度处,且裂缝围绕圆柱壳延伸,如图13所示。圆柱壳也因面板压溃而失效。

《图12》

图12. CFRC CFSC的应变曲线。

《图13》

图13. CFRC CFSC的失效模式。(a, b)外部蒙皮面板压溃; (c, d)内部蒙皮面板压溃。

这两个圆柱壳内外部蒙皮相同,因此荷载的峰值取决于折叠方向。沿脊线和谷线方向的剪切模量远大于与脊线和谷线方向正交的剪切模量,抗弯刚度也是如此。这些刚度的提高进一步增强了因弯曲和夹芯剪切引起的整体抗屈曲能力。折叠波纹结构沿脊线和谷线方向的轴向压缩强度大于垂直于脊线和谷线方向的轴向压缩强度。当折叠的脊线和谷线沿着轴向时,所有因素都会对承载能力的提高有较大贡献。当折叠脊线和谷线沿着环向时,折叠夹芯对轴向荷载贡献不大。因此,AFSC在强度设计方面是较好的选择。

《6. 讨论》

6. 讨论

《6.1. 力学性能》

6.1. 力学性能

如图14所示,与波纹夹层圆柱壳[25]对比,折叠夹层圆柱壳将直线型波纹变成了两种“之”字形波纹。这种几何形状的变化改变了圆柱壳的机械性能。

《图14》

图14. 直线型波纹到“之”字形波纹的转化。

根据结构特点,直线型波纹具有最高的轴向刚度,并且其在轴向压缩下有很高的质量效率。通过将直线型波纹转化为“之”字形波纹,轴向刚度沿环向重新分布。因此,三种结构的轴向刚度由大到小排序如下:直线型波纹、轴向折叠格栅和环向折叠格栅。轴向承载力与轴向刚度呈正相关,因此,当它们发生材料屈服或整体屈曲这些相同失效模式时,三种结构在轴向压缩下的破坏荷载由大到小排序如下:直线型波纹、轴向折叠格栅和环向折叠格栅。如测试结果所示,轴向折叠夹层圆柱壳的破坏荷载是293.4 kN,因此,它比环向折叠夹层圆柱壳的破坏荷载大很多,环向折叠夹层圆柱壳的失效荷载是191.0 kN。设计良好的直线型波纹夹层圆柱壳具有更高的轴向刚度,其直径为625 mm、高度为375 mm以及质量为3.24 kg,它的失效荷载是415.6 kN,该值比其两种夹层圆柱壳的失效荷载值要高很多[25]。

这三种结构的环向刚度与轴向刚度呈反向关系,即环向折叠格栅>轴向折叠格栅>直线型波纹。它们的自由振动频率与轴向刚度和环向刚度有着复杂的联系,而当刚度的各向异性较强时,自由振动频率与弱刚度的关系更为密切。此外,“之”字形波纹夹层的抗剪性能是各向异性的。沿脊线和谷线方向的剪切模量远大于垂直于脊线和谷线方向的剪切模量,弯曲刚度也是如此。当折叠格栅方向为环向时,其剪切刚度更高,从而通过降低剪切引起的挠度进一步提高夹层圆柱壳的刚度,这对夹层结构的整体挠度控制有重要意义。除此之外,折叠格栅的抗弯刚度对整体刚度的提高也有不可忽视的作用。因此,测试结果表明,CFSC的固有频率远高于AFSC的固有频率。我们可以预见,参考文献[25]中的直线型波纹夹层圆柱壳的固有频率会比CFSC和AFSC的都低。

除了提高固有频率,折叠格栅夹层圆柱壳还有其他优点。第一,采用“之”字形波纹结构可以有效地抑制面板的局部屈曲,然而这种失效模式经常发生在直线型波纹夹层圆柱壳的轴向压缩过程中[25]。第二,与直线型波纹夹层圆柱壳相比,“之”字形波纹夹层圆柱壳通过增加黏结面积提高了结构的抗剪性能和整体的抗弯性能。第三,折叠夹层是一个开放的结构,因此圆柱壳具有空气渗透性,这可以满足一些多功能设计的要求,特别是在航空航天工程中。

《6.2. 制备方法评估》

6.2. 制备方法评估

本研究中圆柱壳的折叠夹芯的制备是比较容易实现的,这是促进折叠格栅夹层圆柱壳工程应用的关键。Liu等[22]采用模压法制备了具有良好力学性能的CFRC折叠夹层圆柱壳结构,虽然制造方法仅限于较小的圆柱壳设计。在目前的研究中,完整的折叠夹芯被分成六个相同的部分。每部分都是用金属模具热压制成的。这种方法现在是比较容易实现的。此外,采用长纤维丝缠绕和铺置的方法制作圆柱壳面板是一项成熟的技术。因此,本研究提出了制作大尺寸折叠结构的一种成功而可行的方法,该方法可促进折叠格栅夹层圆柱壳的工程应用。有待我们进一步改进的地方是纤维含量和固化过程中的压力控制。

《7. 结论》

7. 结论

在本研究中,我们设计并制备了两种新型的折叠夹层圆柱壳。通过试验,我们研究了它们的自由振动和轴向压缩性能。结论如下:

(1)采用模压、缠绕及预浸料铺置的方法实现了CFRC夹层圆柱壳的制造过程;通过制造六块相同的格栅并将它们组装成一个完整的夹层,就可以制备出大尺寸的折叠夹层圆柱壳。

(2)通过增加与蒙皮的黏结面积,折叠格栅中波纹的“之”字形拓扑结构增强了夹芯的抗剪能力,同时提高了折叠格栅圆柱壳整体和局部的抗弯性能。由于AFSC和CFSC的几何特性,它们在力学性能上有不同的优势,从而使其在工程应用中具有更广泛的前景。

(3)AFSC和CFSC就像典型的短夹层圆柱壳一样自由振动,它们的振动模式从椭圆到三角形再到四边形进行变换。CFSC具有较高的环向刚度和剪切刚度,从而使其比AFSC具有更高的固有频率,因此,在设计具有严格频率要求的结构时,CFSC是较好的选择。

(4)在轴向压缩试验中,AFSC和CFSC在面板压溃模式上都失效了。然而,由于夹层的折叠方向不同,所以它们的承载力也不同。由于AFSC的轴向刚度较高,其在压缩状态下有更大的峰值荷载,因此,它在强度设计方面具有一定的优势。

《致谢》

致谢

感谢国家自然科学基金(11672130、11972184)、机械结构力学与控制国家重点实验室(MCMS-0217G03)和上海航天系统工程资助,感谢王彤教授在振动测试方面的帮助。

Compliance with ethics guidelines

Wanxin Li, Qing Zheng, Hualin Fan, and Bin Ji declare that they have no conflict of interest or financial conflicts to disclose.

《Appendix A》

Appendix A

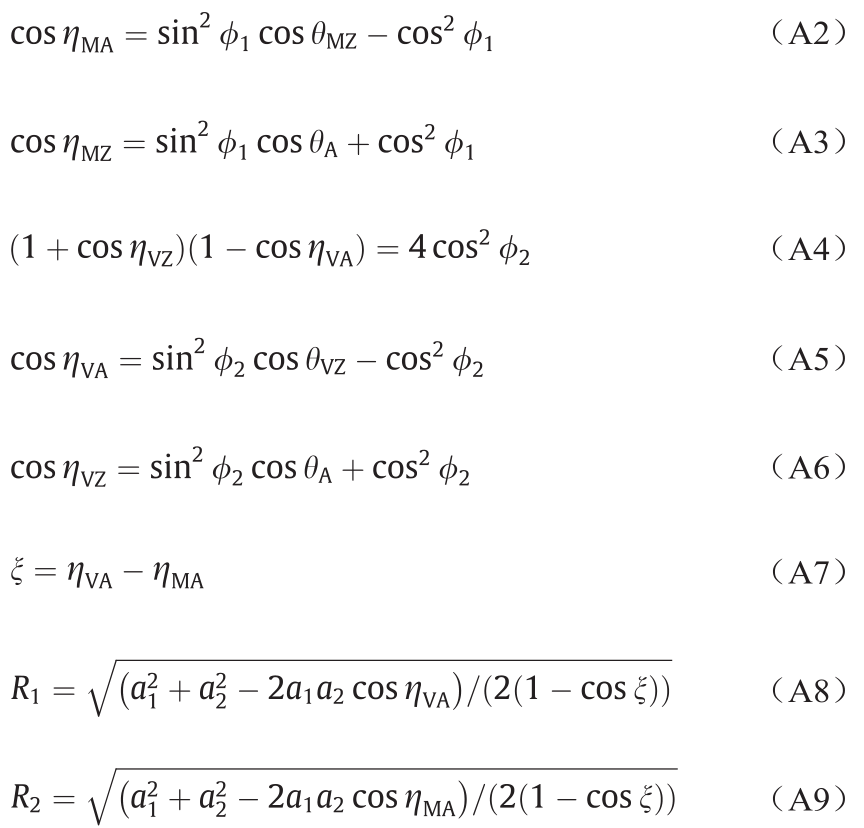

The relationships among the geometrical constants of the axially directed folded lattice were deduced by Gattas et al. [23] and were used to design the cylinder; they are cited below:

The coordinates of the controls points are given by the following:

where j is the control point number in the direction of x .  is the radius of the arc where the control point is located.

is the radius of the arc where the control point is located.

where i is the control point number in the direction of θ .  isthe angle of control point in side (r – θ ) projection.

isthe angle of control point in side (r – θ ) projection.

京公网安备 11010502051620号

京公网安备 11010502051620号