《1. 引言》

1. 引言

复杂曲面薄壁构件是火箭、飞机、汽车和高速列车等运载装备的关键结构[1–3]。这些构件不仅关键,而且量大面广,如在运载火箭中数量占比达80%以上,在飞机和汽车中达50%以上。随着新一代运载装备对轻量化、长寿命、高可靠要求的大幅提升,传统的多块拼焊结构无法满足这些要求,迫切需要整体化的复杂曲面薄壁构件[4]。这类整体化构件的成形存在三方面的挑战:一是形状十分复杂。包括大尺寸与小特征,以及具有明显不同的曲率、异形封闭截面、超大特征尺寸(管材长度或板材直径超过5 m)与超薄壁厚(厚径比小于 3‰)等复杂特征,这些特征使得坯料变形量远超传统工艺缺陷形成的极限值[5]。二是材料为难变形合金。高强铝合金[6,7]、钛合金[8,9]、金属间化合物[10]和镍基高温合金[11]室温成形性低,而高温下组织性能严重弱化。三是要求同时具备高尺寸精度和良好的性能[12]。构件全面域精度达亚毫米(0.1~1 mm)甚至几十微米(1~100 μm),因超薄无法成形后再加工,因此必须通过直接成形来保证成形精度,且要求薄壁构件的性能(如抗拉强度)优于坯料10%。这三方面的挑战互相耦合叠加,使得构件的制造难度极大。现有基于刚性模具的成形技术[13]受加载空间的限制无法成形这类复杂整体结构,因此此类构件常被分解为形状简单的小尺寸构件,成形后再焊接成整体构件。这种多块拼焊的技术路线会产生力学性能较弱的长焊缝区域,导致构件形状畸变、表面恶化、可靠性低和寿命短等问题,无法满足新一代运载装备的发展需求[14]。

流体压力成形是一种采用流体介质作为传力加载工具,使简单的坯料成形为复杂整体构件的金属成形技术。利用流体介质代替部分刚性模具,具有“以柔克刚、如影随形”的特点。同时,流体介质可进入封闭或半封闭构件内部的整个区域,形成均布压力载荷。流体压力成形技术的这两种独特优势使其成为一项强大的技术,可用于将简单形状坯料直接成形为整体的复杂形状构件[15]。20世纪90年代中期,面向汽车对轻量化结构的需求,研究人员发展了管材液压成形技术;因使用压力高达400 MPa,所以该技术又被称为内高压成形技术[16]。德国、美国等机构研究了内高压成形的变形行为、缺陷机制和关键工艺[17,18],特别是德国的一些公司成功研发出大型管材内高压成形装备,并实现了轿车底盘、车身构件的批量生产[19]。日本学者较早开始探索板材液压成形技术,并成功研发出汽车覆盖件等产品[20]。

本文作者及团队从1998年开始对流体压力成形基础理论和关键技术进行研究,突破制造整体化复杂曲面薄壁构件面临的挑战,推动了流体压力成形技术从简单到复杂形状、从小尺度到大尺度构件、从常温液压成形到高温热介质成形的创新发展;面向管、板、壳三类典型结构和难变形材料构件,发展了新一代流体压力成形技术,具体包括管类构件低载荷液压成形、板类构件双向加压成形、椭球壳体无模液压成形和难变形材料双调热介质压力成形技术等。本文重点介绍了技术原理、应力调控、缺陷控制和典型应用方面的最新进展。

《2. 技术体系与应力调控原理》

2. 技术体系与应力调控原理

《2.1. 成形工艺体系》

2.1. 成形工艺体系

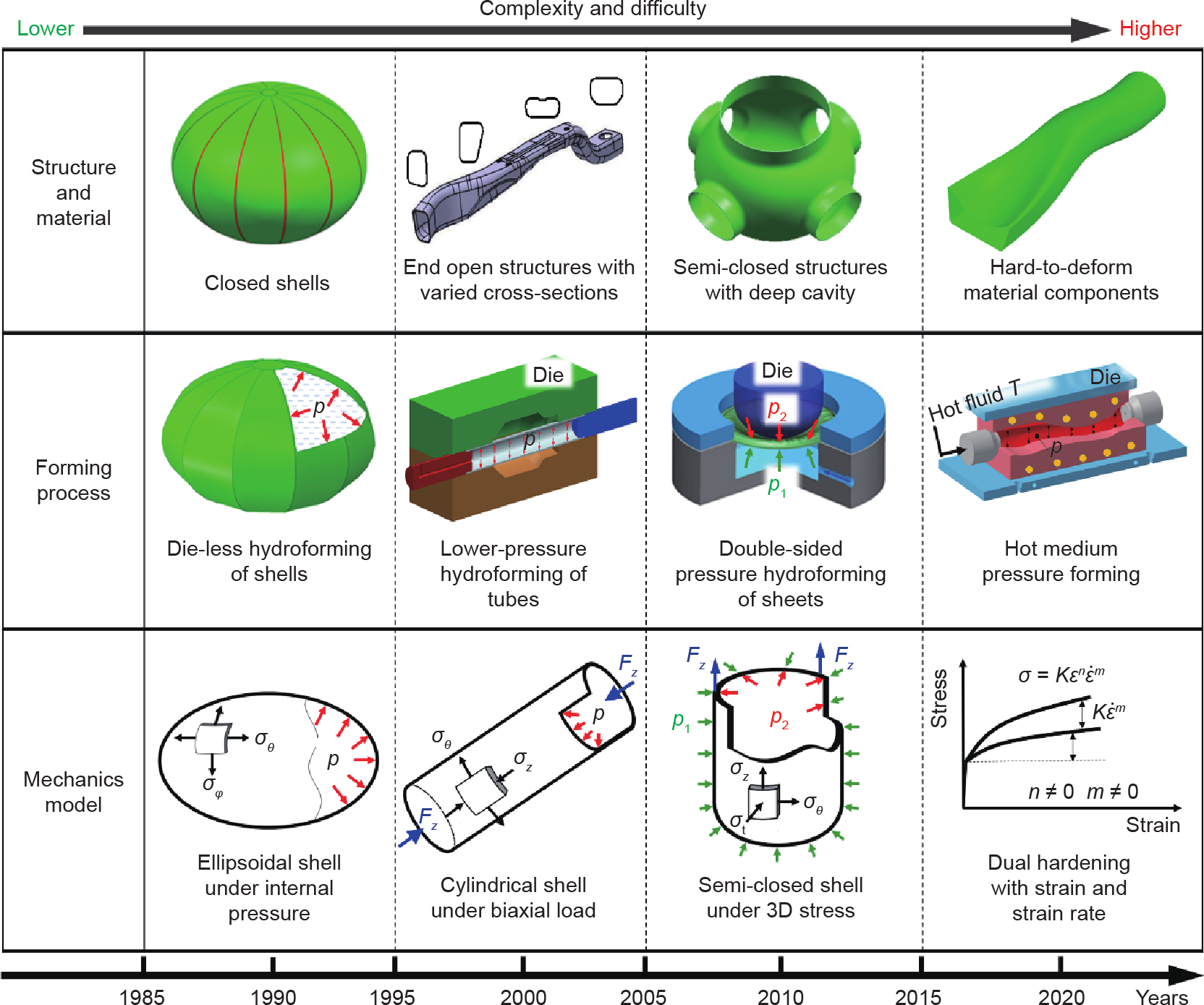

为了制造具有各种结构特征和材料特性的构件,历经30年,研究人员利用一系列流体压力成形工艺及相关装备,研发出成形开口异形空心结构、半封闭深腔结构、封闭薄壳和难变形材料构件[21],如图1所示。在室温下,液压成形采用的加载介质为水介质或油介质;对于高温成形,采用的加载介质为气体介质或固体颗粒介质。针对目标构件的不同结构特点,可以采用管材或板材作为坯料[22]。

《图1》

图1. 构件形状、成形工艺与应力状态。3D:三维;p:流体压力;p1:板材反面的流体压力;p2:板材正面的流体压力;T:成形温度;σθ:环向应力;σz:轴向应力;σt :法向应力;σφ:纵向应力;Fz:轴向力;σ:流动应力;ε:应变; :应变速率;K:强度系数;n:应变硬化指数;m:应变速率硬化指数。

:应变速率;K:强度系数;n:应变硬化指数;m:应变速率硬化指数。

《2.2. 应力状态调控原理》

2.2. 应力状态调控原理

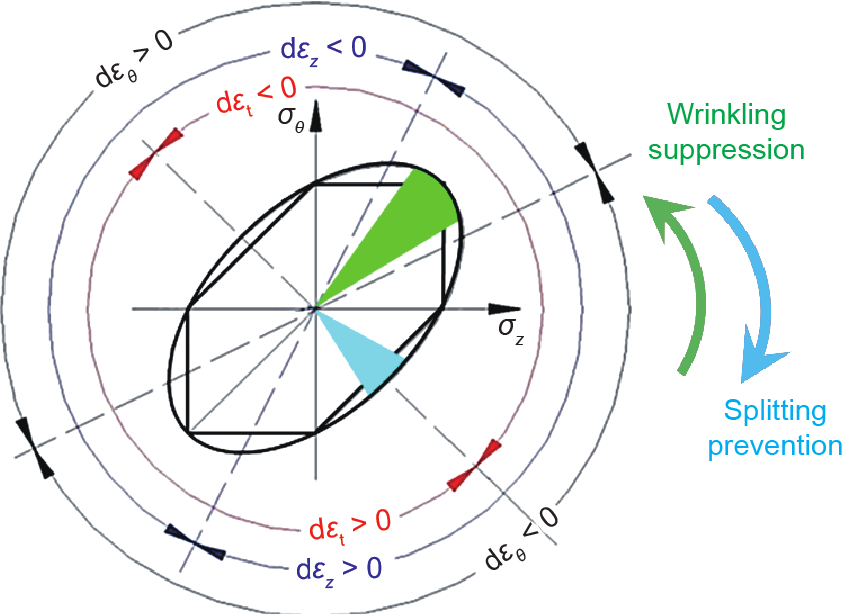

复杂曲面薄壁整体构件具有尺寸大、壁厚超薄及截面封闭的特点,这些特点又与复杂几何形状和难变形材料相耦合(图1),导致成形过程极易产生起皱、开裂和壁厚局部变薄等缺陷,成形难度极大。为克服以上难题,研究人员提出基于流体介质加载调控变形区应力状态的理论和方法,基本思想是通过控制流体介质压力加载方式和变形区的形状,调控应力状态使其处于避免缺陷产生的合理区间[23,24],具体如图2 [24]所示。例如,调控应力状态,使双向拉应力转变为一拉一压应力状态,可以抑制开裂。为了抑制起皱,则可利用反向的应力调控。下面结合管、板、壳三类典型结构的成形工艺具体介绍实际案例中的应力状态调控方法。

《图2》

图2. 应力状态调控原理[24]。dεθ、dεz、dεt 分别是环向、轴向和法向的应变增量。

《3. 异形管类构件低载荷液压成形》

3. 异形管类构件低载荷液压成形

异形管类构件是用于高性能轻量化结构的理想构件。管类构件液压成形技术是一种先进成形技术,可替代传统多块拼焊技术来制造此类高质量整体构件。通过控制管内液体压力与轴向载荷,管坯逐渐在径向与轴向发生塑性变形并贴靠模具型腔,成形为开口异形空心构件。由于小圆角整形与变形材料的硬化,异形管类构件成形需要高达400 MPa的超高压力。由此产生的应力应变场会导致变形管材产生局部颈缩、起皱与壁厚不均缺陷。因此,如何降低成形压力一直是发展该技术亟待解决的国际难题。

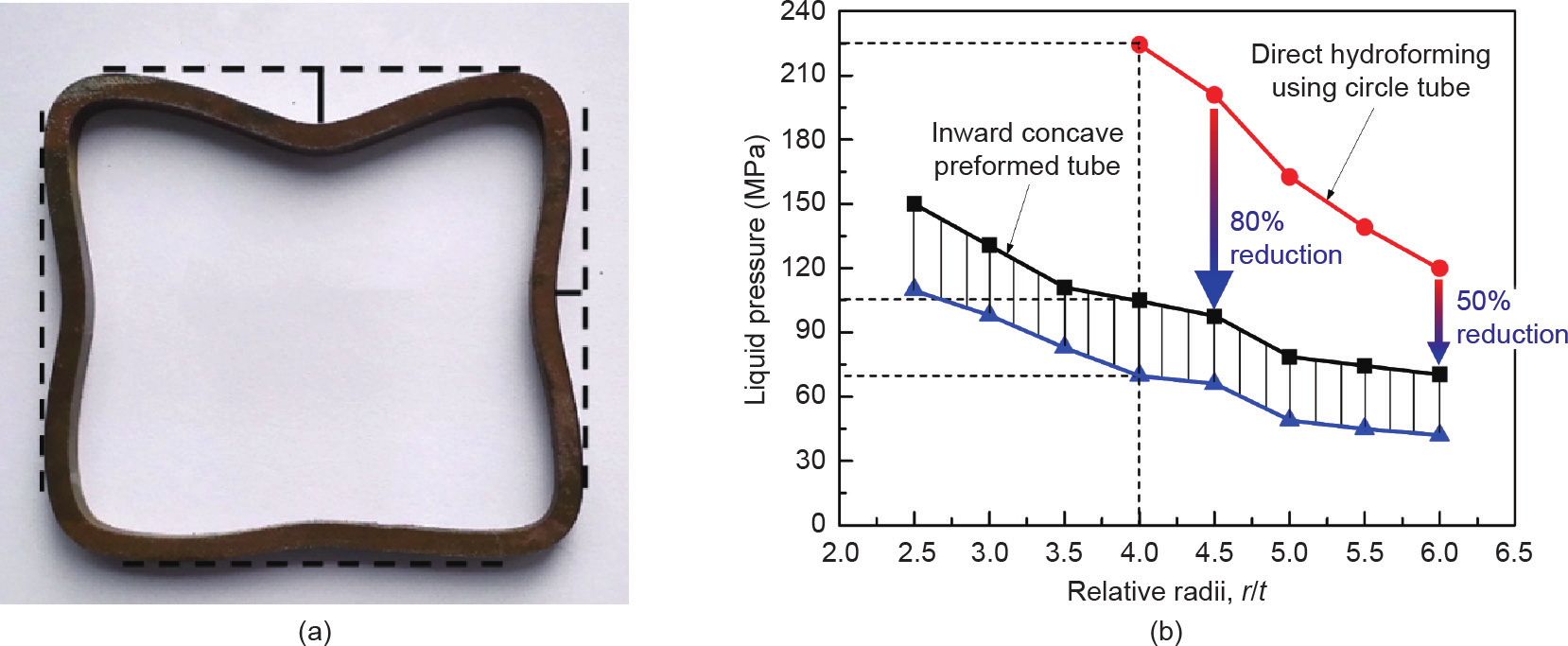

内高压成形的最终压力与过渡区圆角半径成反比。根据文献[25]中的经验公式,为了获得相对圆角半径r/ t(r是圆角半径,t是管材厚度)小于3的构件,屈服强度为450 MPa的钢管的成形压力需超过150 MPa。但是,由于工件/模具的界面摩擦作用,在圆角与直边过渡区发生了变形集中及壁厚减薄,造成壁厚不均甚至开裂。对于具有小圆角特征的方形截面管件成形,可利用花瓣状内凹预制坯代替传统圆管作为坯料以降低成形压力,此时拉应力减小。这些内凹面减少了工件/模具间的接触,变形过程中的摩擦力与材料在内压力作用下展平产生的推力促使圆角被充填,如图3 [26]所示。当加压成形时,内压力产生的切向推力使得坯料的环向应力由拉应力转变为压应力,由双拉应力转变为一拉一压应力状态(图2 [24]),提高了变形极限。此外,由于管材内凹减少了与模具接触面积,使得材料更容易向圆角处流动,大幅降低了成形压力[26]。由图4所示的实验研究结果可知:与采用圆管直接成形相比,采用内凹预制坯成形可使成形压力降低50%~80%,壁厚均匀性(即壁厚减薄率的降低)提高1倍多。

《图3》

图3. 成形压力降低原理[26]。(a)圆管直接成形应力分析;(b)内凹预制坯成形应力分析。Ff是整形阶段管材直壁区所受的摩擦力;Fp是使用内凹预制坯产生的切向推力。

《图4》

图4. 预制坯形状对成形压力的影响。(a)内凹预制坯;(b)成形压力。

数值模拟是预测管材液压成形缺陷的有效工具,为了保证预测精度,首先需解决两方面挑战:一方面是变形区材料承受的全域应力;另一方面是薄壁管在制备(挤压、轧制、拉拔)过程中由于微观织构取向而使其宏观力学性能表现出明显的各向异性特性。因此,能否准确地获得管材的各向异性参数(厚向异性系数r值、屈服强度σs),并利用其建立适用于全域应力的各向异性本构关系和材料模型,对于数值模拟实现变形与缺陷的准确预测至关重要。目前,常用的各向异性本构关系至少需要三个方向的厚向异性系数r值(r0、r45、r90)和三个屈服强度σs(σs0、σs45、σs90)才能确定本构方程中的待定系数[27]。对于板材,如图5(a)[28]所示,可以利用沿板材不同方向的单向拉伸试样获得任意方向的各向异性参数;而管材仅可沿轴向获得拉伸试样,如图 5(b)[28]所示。对于沿管材环向(90°)选取的试样,目前常用的环向拉伸实验始终无法克服摩擦和附加弯曲变形的影响,导致测试结果误差较大[29]。目前有关管材的其他方向的力学性能参数还无法准确获得。

《图5》

图5. 板材和管材不同方向的单向拉伸试样示意图[28]。(a)板材;(b)管材。

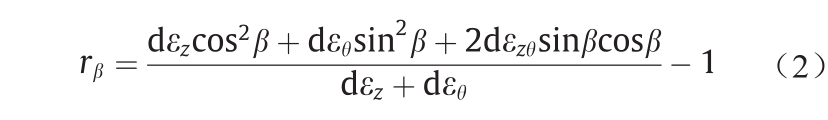

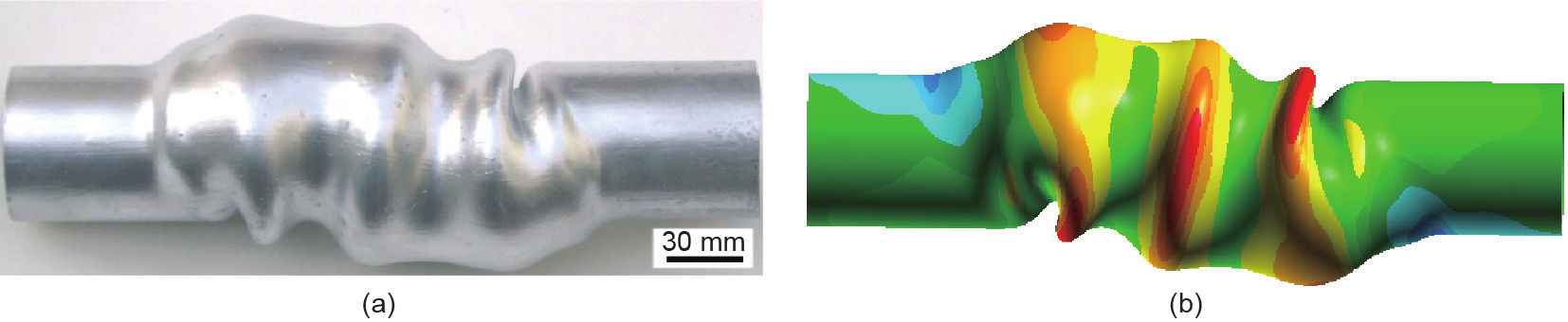

为了解决该问题,研究人员提出了管材任意方向各向异性参数精确测试理论和方法[30],研制出内压力和轴向载荷双向可控加载的胀形测试,构建了复杂加载条件下各向异性薄壁管壳的精确塑性本构关系模型[31],即f(σz, σθ, σzθ, k)。公式(1)、(2)给出的模型实现了各向异性管壳非对称起皱和复杂变形的高精度仿真。如图 6所示,可以对皱纹数量与形状进行准确预测。形成的三个主要皱纹,包括沿轴向倾斜的中间皱纹与在两侧发生折叠的皱纹,均可以获得准确预测。

式中,σz和σθ分别为轴向和环向应力;σzθ为剪切应力分量;k 为屈服准则各向异性系数矩阵;β表示与管材轴线的倾斜角; dεz和dεθ分别为沿轴向和环向的应变增量;dεzθ为剪切应变增量;σβ和rβ分别为管材任意方向的屈服应力和厚向异性系数。

《图6》

图6. 各向异性薄壁管非对称失稳起皱现象。(a)实验结果;(b)仿真结果。

图7是采用基于内凹预制坯的低载荷液压成形技术制造的自主品牌轿车底盘副车架产品[32]。该构件的轴线为三维曲线,具有十几个复杂异形截面,材料的抗拉强度为440 MPa。传统的圆管坯直接成形方法约需要 250 MPa的内压力,而采用内凹预制坯可将成形压力显著降低到120~130 MPa。该构件自2010年开始采用自主技术进行批量生产,截止到2019年年底,累计生产装车 47万件,废品率小于0.5%。

《图7》

图7. 中国第一汽车集团有限公司自主品牌轿车液压成形底盘副车架产品。

《4. 板类构件双向加压流体压力整体成形》

4. 板类构件双向加压流体压力整体成形

曲面构件是火箭、飞机和航空发动机的关键结构零件。随着新一代装备对长寿命、高可靠要求的大幅提升,迫切需要将整体化曲面构件代替传统多块拼焊构件。这类整体化曲面构件具有半封闭、深腔(深径比>0.5)、壁厚超薄的特点,难以从单个坯料整体成形。当厚径比(壁厚与直径之比)小于某一极限值时,壁厚超薄,抗压缩失稳能力小,极易发生起皱缺陷。研究[33,34]表明:对于低碳钢,厚径比极限值约为5‰;铝合金弹性模量小,抗压缩失稳能力低于低碳钢,其厚径比极限值约为 7‰,如图8所示。与此同时,这种成形构件的半封闭结构对变形具有较大的约束力,导致受力复杂,容易发生开裂。起皱和开裂缺陷并存一直是利用传统成形技术制造这类半封闭壳体结构难以突破的瓶颈。

《图8》

图8. 深腔半封闭构件起皱趋势与厚径比的关系。D是构件直径,H是构件高度。

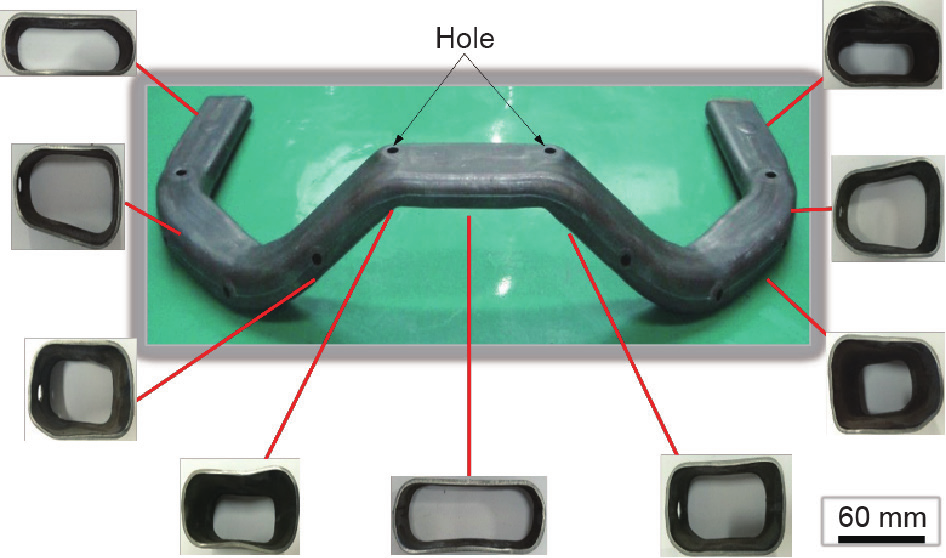

传统拉深成形的变形区处于拉-压应力状态,压应力过大导致起皱缺陷,而拉应力过大导致开裂缺陷。为了解决起皱和开裂缺陷并存的难题,研究人员提出双向加压流体压力成形方法,如图9 [35]所示。通过在板材正面、反面同时施加液体压力,合理控制压力比使板材变形区发生反胀变形,从而把传统拉-压应力调控为双拉应力状态。没有压应力的作用,起皱缺陷就不会出现。同时,通过控制施加于板材正面的液体压力,将拉应力调控在应力空间第一象限的一定范围内,避免开裂发生。

《图9》

图9. 板材双向加压流体压力成形原理和应力状态[35]。(a)成形原理;(b)应力状态。η为板材正面与反面流体压力之比。

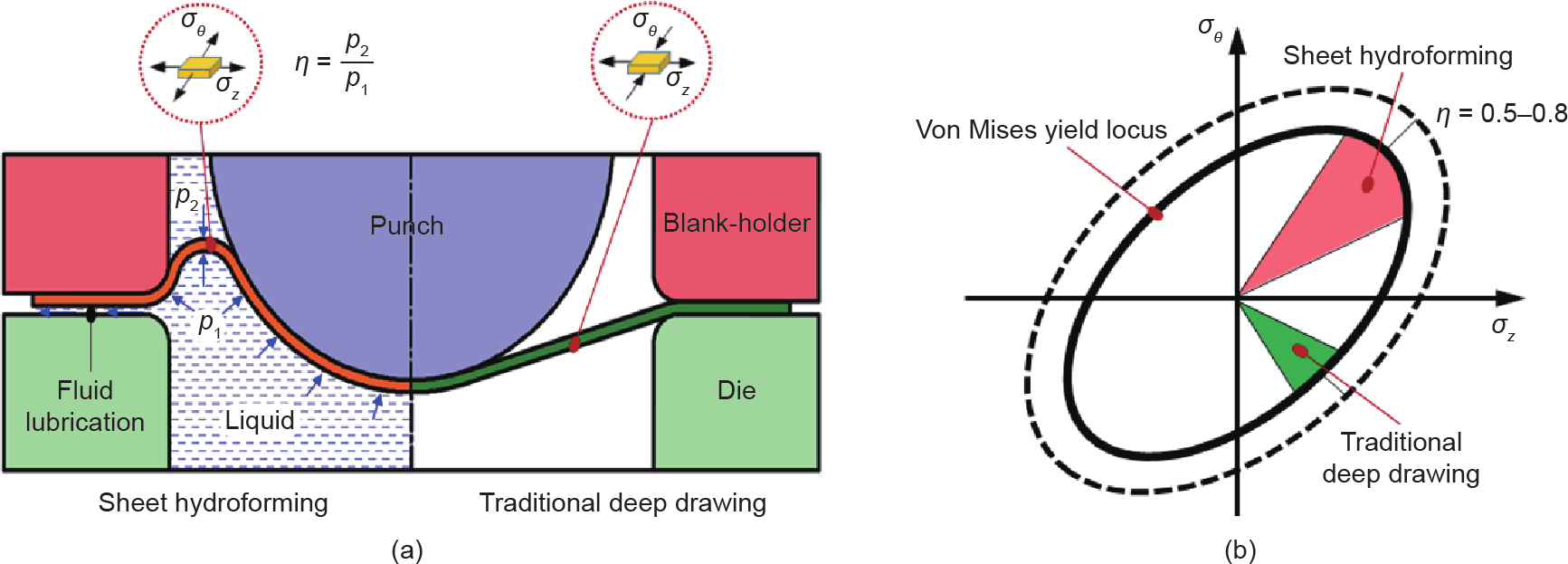

图10给出了采用双向加压成形工艺成功研制的整体结构五通件。该构件的原结构在赤道及四个支管处均有焊缝,在低温载荷冲击下焊缝有开裂缺陷。相比之下,整体结构五通件完全消除了焊缝,避免了开裂,壁厚均匀性和尺寸精度均满足设计要求。

《图10》

图10. 整体结构五通件。

为了制造大尺度半封闭构件,一系列液压成形装备创新技术得以研发,从而实现了高压条件下较大液体体积流量的控制,并成功研制出世界上最大的流体压力成形机(图11 [36])。其高压液体体积(5 m3 )和成形力(150 MN)分别为德国Schuler公司设备(此前最大的流体压力成形机)的5倍和1.5倍。利用该设备,采用与最终构件近等厚的薄板可直接成形火箭燃料贮箱整体箱底件[36],代替了传统的多块拼焊结构,消除了约30 m长的焊缝,有效提高了构件的可靠性,且制造周期缩短2/3。

《图11》

图11. 超大型流体压力成形设备及整体箱底件[36]。

《5. 大型封闭椭球壳体无模液压成形》

5. 大型封闭椭球壳体无模液压成形

椭球壳体具有受力均匀、外形美观等特点,常用于建筑结构、液体储存罐及微波通信塔等。针对传统模压成形技术制造椭球壳体存在需要多套模具、焊接变形大和曲率精度低等难题,提出基于椭球壳体无模液压成形技术,即利用内接于椭球壳体的单曲率多面体壳,通过流体胀形成形椭球壳体[37]。研究[38]表明:对于轴长比(长轴半径与短轴半径之比)λ > 的扁椭球壳体,因赤道带存在压应力,导致起皱,使得扁椭球壳体无法成形;而只有轴长比1≤ λ ≤

的扁椭球壳体,因赤道带存在压应力,导致起皱,使得扁椭球壳体无法成形;而只有轴长比1≤ λ ≤  时可直接成形椭球壳体。为了解决扁椭球壳体赤道带受压应力起皱的问题,提出双母线组合壳体成形方法[39],如图12(b)[40]所示。在赤道带用轴长比λ ≤

时可直接成形椭球壳体。为了解决扁椭球壳体赤道带受压应力起皱的问题,提出双母线组合壳体成形方法[39],如图12(b)[40]所示。在赤道带用轴长比λ ≤  的壳体(sector II)代替 λ >

的壳体(sector II)代替 λ >  的壳体(sector I)构成具有双母线的组合壳体,使得组合壳体的轴长比λ >

的壳体(sector I)构成具有双母线的组合壳体,使得组合壳体的轴长比λ >  ,这样就可以调控赤道带变为双拉应力,从而解决扁椭球壳体的起皱难题[图 12(b)[40] ]。建立组合壳体体积变化率与轴长比的定量关系模型,通过控制注入的液体体积实现椭球曲率半径的精确控制[40]。图13为采用无模液压成形方法成形的工业用椭球壳体[41],其长、短轴长度分别为4.5 m和 3.0 m,轴长比为1.5,壁厚为3 mm。

,这样就可以调控赤道带变为双拉应力,从而解决扁椭球壳体的起皱难题[图 12(b)[40] ]。建立组合壳体体积变化率与轴长比的定量关系模型,通过控制注入的液体体积实现椭球曲率半径的精确控制[40]。图13为采用无模液压成形方法成形的工业用椭球壳体[41],其长、短轴长度分别为4.5 m和 3.0 m,轴长比为1.5,壁厚为3 mm。

《图12》

图12. 椭球壳体无模液压成形应力状态[40]。(a)单母线;(b)双母线。

《图13》

图13. 工业用椭球壳体示例(轴长比为1.5)。

《6. 难变形材料构件双调热介质压力成形》

6. 难变形材料构件双调热介质压力成形

高强铝合金(2000系、7000系、Al-Li合金)、钛合金、镍基高温合金等难变形材料是用于飞行器、高速列车和新能源汽车薄壁整体构件的常用材料[42,43]。这类构件具有大尺寸与小特征、曲率突变与封闭截面等复杂形状特征。现有的基于单一应变硬化的冷成形(包括液压成形),以及基于应变速率硬化的高温超塑成形,因依赖于单一硬化性能,严重限制了局部减薄发生前的变形极限,所以无法成形难变形材料的复杂形状构件 [44]。

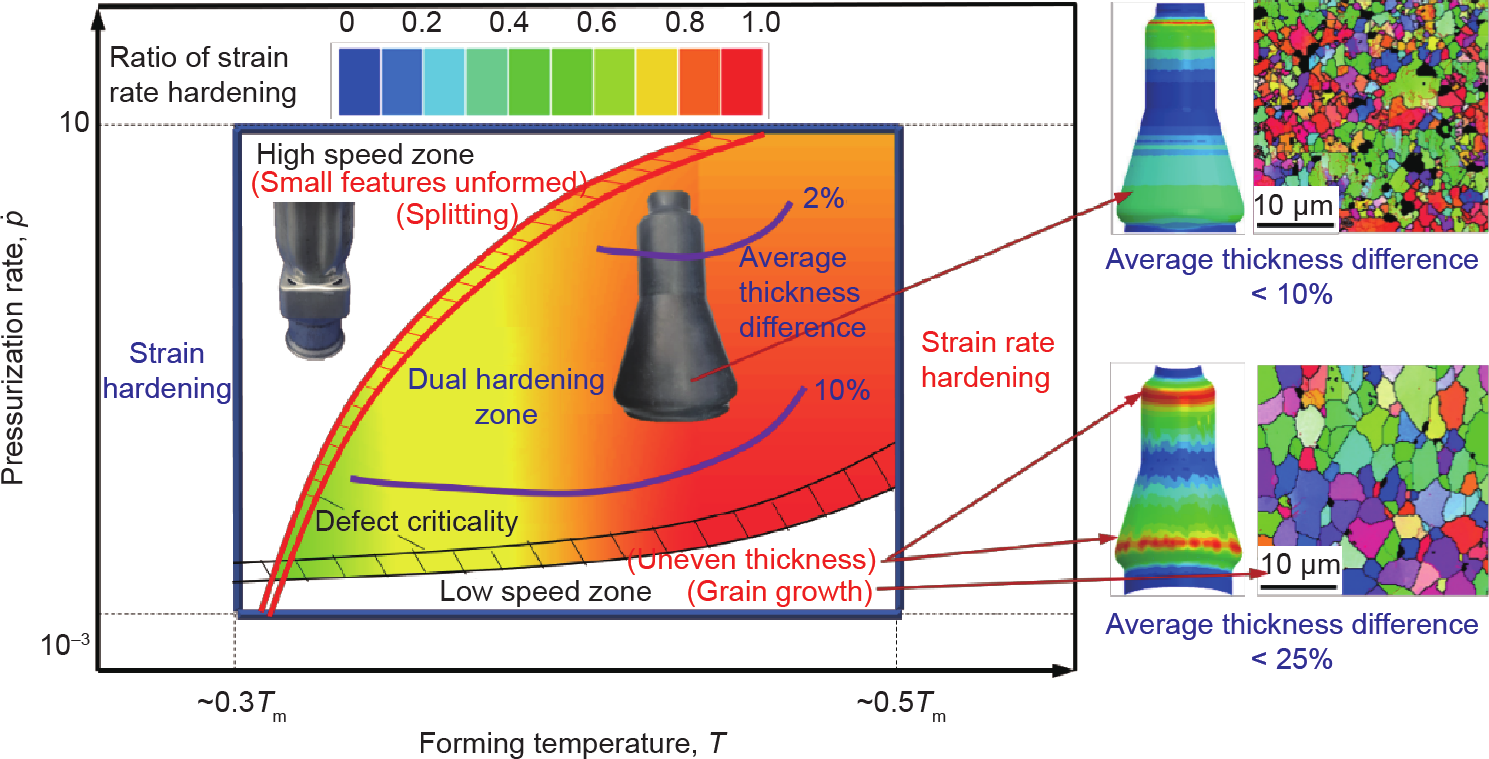

通过研究发现:合金材料在中温(0.3 Tm~0.5 Tm, Tm为材料熔点温度)和快速(应变速率大于0.1 s−1)加载条件下具有应变和应变速率双硬化现象[45–47]。通过提高坯料温度与施加合适的变形速率,可以同时启动两种硬化机制(双硬化)[48,49]。在该前提下,发明了同时调控应变和应变速率以实现双硬化的双调热介质压力成形技术[50]。图14给出了双调热介质压力成形与传统成形工艺的微观机理及应力应变关系。

《图14》

图14. 成形温度区间的微观机理和应力-应变关系。GBS:晶界滑移;µ:临界剪切应力;α:材料常数;b:柏氏矢量;ρ:位错密度。

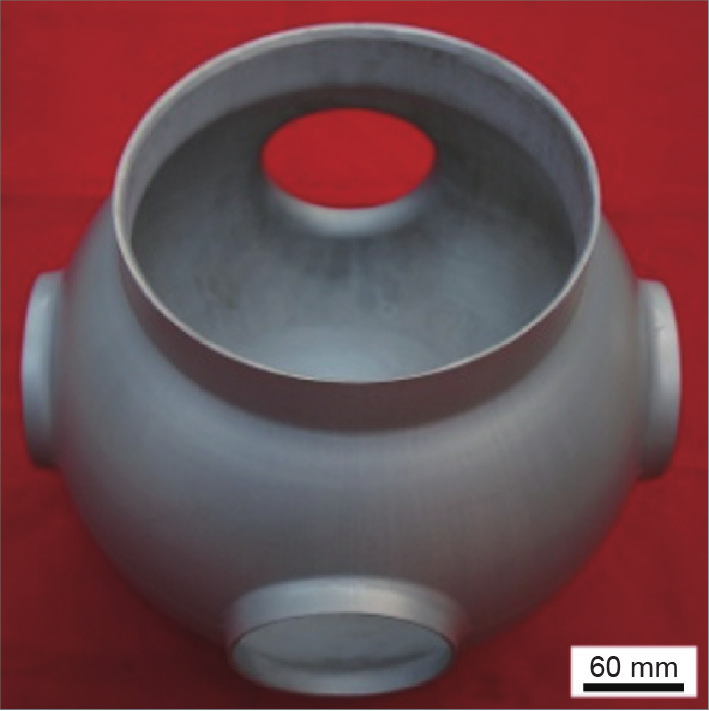

基于位错力学、晶粒度等物理内变量[51]和热介质压力成形的黏塑性本构关系,构建复杂应力状态下应变和应变速率双硬化拆分方法,实现耦合双硬化变形的定量表征和精确工艺仿真[52]。通过一系列双轴可控加载实验,建立不同合金的调压调温双调热介质成形工艺窗口,如图15所示。该工艺窗口可以用于优化工艺参数和加载路径,以实现难变形合金整体薄壳的精确成形[53]。双硬化热介质压力成形技术能够克服依赖单一硬化调控变形工艺的固有局限。图16为采用双硬化机制成形得到的铝合金和钛合金复杂形状薄壁构件[47]。成形后的铝合金构件,具有局部小特征(外凸字体LOGO)、三维圆角和复杂形状截面(矩形、圆形和花瓣形),且花瓣形截面壁厚分布均匀;对于钛合金构件,其变径比(大端直径D2与小端直径D1之比)达2.15,尺寸精度(贴模度)为0.18 mm,抗拉强度比原始材料高14.5%。

《图15》

图15. 双调热介质压力成形工艺窗口。

《图16》

图16. 热介质压力成形技术制造的具有复杂形状的薄壁构件[47]。(a)铝合金构件;(b)钛合金构件。

《7. 发展方向与展望》

7. 发展方向与展望

面向下一代航空航天、新能源汽车与高速列车运载装备对轻量化、高可靠和长寿命的更高需求,流体压力成形技术的未来发展方向如下:

(1)超大尺度非均质薄壁构件超低载荷整体成形。随着重型运载火箭、大型飞机和新一代高速列车的发展,迫切需要超大尺寸(特征尺寸大于10 m)薄壁构件。然而,由于板坯幅面的限制,采用的拼焊坯料的多条焊缝导致坯料力学性能具有非均质的特性。这类非均质体变形十分复杂,更容易在焊缝附近发生开裂。同时,超大尺寸构件的成形力巨大。例如,对于直径为5 m的半封闭结构的构件,成形力达到400 MN,能够提供如此大载荷和大台面的设备的造价十分昂贵。因此,未来需要发展面向超大尺寸非均质薄壁构件的超低载荷(降低 80%以上)流体压力成形技术与装备。

(2)金属间化合物和高熵合金构件精密成形。 TiAl、NiAl等金属间化合物和高熵合金是在高温服役环境下代替传统镍基高温合金的理想轻质耐高温材料。但是,该类材料在室温下几乎没有塑性,同时受限于原始坯料尺寸。由于这类材料化学成分与相变特性复杂,因此需确定变形条件(温度、形变量与应变速率)的影响,以发展适合金属间化合物和高熵合金的新型流体压力成形技术,同时实现特殊用途构件的制造。

(3)智能化流体压力成形工艺与装备。目前流体压力成形工艺与装备实现了数字化控制,成形过程的压力、位移和变形力等工艺参数均按设定的加载曲线实现数字化闭环精确控制。但是,由于坯料性能波动及模具磨损等工艺不确定性因素的影响,成形构件尺寸有时很不理想。基于薄壳变形行为与工艺参数的内在关系,构建综合的智能控制模型,便于设备线上调控工艺参数以实现成形过程中缺陷发生的智能控制。该智能成形模式可以大幅降低缺陷的发生概率。

(4)非均质/强各向异性薄壳变形理论与精确仿真。流体压力成形过程从坯料到最终构件需要经过一次或两次预成形工序。坯料可能发生局部壁厚变化(减薄或增厚)和局部硬化,导致力学、物理性能不均匀,形成非均质特征。从预成形到终成形的完整过程属于多工步循环加载、卸载过程,现有理论与模型无法准确描述这类变形行为,因此,需要发展全新的屈服方程、流动方程、本构关系模型及复杂加载条件下的实验测试方法,以实现工艺仿真的准确预测与产品制造。

《致谢》

致谢

本研究得到国家杰出青年科学基金(50525516)及国家自然科学基金(U1637209、51175111、50375036、 59975021)的经费支持,作者表示衷心感谢。

作者对研究团队成员的巨大贡献表示衷心的感谢,他们分别是哈尔滨工业大学流体高压成形技术研究所的刘钢教授、徐永超教授、刘伟教授、王小松副教授、韩聪教授、崔晓磊博士、苗启斌工程师,以及大连理工大学高性能精密成形研究所的何祝斌教授、林艳丽副教授、凡晓波副教授和郑凯伦教授。此外,衷心感谢美国伯明翰大学Trevor A. Dean教授在英文润色方面提供的帮助。

京公网安备 11010502051620号

京公网安备 11010502051620号