《1、 引言》

1、 引言

飞机装配是飞机生产中最重要的过程之一。由于装配过程极其复杂,包括结构支撑[1]、组件对齐[2]、钻孔部件的表面法线测量[3]和无间隙的姿态调整[4],因此,飞机装配在飞机制造总工作量中的占比超过50%。支撑和定位航空组件的装配工装在很大程度上决定了飞机装配的质量。然而,由于装配过程中不可避免的应力集中和振动,装配工装系统的关键定位器会产生微位移,可能会导致装配产品出现间隙和其他变形。随着当前智能制造的发展[5],为了实现测量信息的自我感知、装配过程的自我决策和飞机装配操作的自我执行,结构健康监测已成为航空航天工程领域不可或缺的一部分[6]。因此,在大型飞机装配过程中,装配工装的高精度、高效的微位移监测在提高大型飞机装配的精度和可靠性方面发挥着越来越重要的作用。

在装配工装微位移检测中,采用了高精度的测量方法。激光雷达(LiDAR)技术[7‒9]广泛应用于装配准备和装配站协调任务,如装配站定位和飞机组件预定位。激光雷达技术精度可达100 μm,测量范围超过100 m。激光跟踪仪[10‒12]广泛应用于装配工装的离线位移检测和原位校准,其测量范围为10~60 m,测量精度可达到±(15 μm + 6 μm·m-1),成为位置测量的基准。对于装配工装上关键轮廓的三维(3D)重建,3D结构扫描[13‒14]广泛用于在小视场范围内实现高精度。在35 mm × 40 mm的视野范围内,3D结构扫描设备的精度可达12 μm。对于工业摄影测量[15‒17],其高精度可达±(14 μm + 14 μm·m-1),且其高效率能够对装配工装轮廓上的关键点进行精确和快速的位移检查。然而,在飞机装配过程中经常遇到各种极端的工作条件;一个典型的例子是飞机尾翼的多步装配过程,其中各种尾翼部件、复杂的装配工装结构、大量的人工操作、紧凑的测量空间(低至5 mm × 10 mm × 15 mm或更小)和高精度要求(7 m范围内达到±76 μm)都使得装配工装定位器的在线微位移监测变得异常困难。因此,有必要采用一种同时考虑精度、效率、体积和成本的在线监测方法来确定装配工装定位器的位置精度。在测量信息的完整性方面,由于传感器体积、测量空间和测量频率的限制,现有集成设备难以同时获取全部测量信息。从效率的角度来看,激光跟踪仪和3D结构化扫描设备的动态性能不足以满足在线监测的需求。考虑成本,激光跟踪仪和工业摄像机过于昂贵,无法通过增加设备数量克服因复杂工作条件导致的测量信息不完整的问题。因此,考虑装配工装组件和人工操作引起的测量空间紧凑和装配工装遮挡情况,上述测量方法在高精度、高效率、低成本等方面一般无法满足在线微位移监测的要求。

接近传感器[18‒20]因其高精度、体积紧凑、重量轻、响应快、成本低等优点,被广泛应用于各个领域的高精度距离检测。类似地,在飞机装配中,这些传感器可以放置在紧凑的空间中,并用于监测与装配工装系统定位器的一维(1D)距离。然后,为了获取定位器的3D位移,需要建立一个将1D距离信息转换为3D信息的测量模型,这直接关系到3D监测的精度。目前的研究大多集中在基于由高精度执行器操作的接近传感器的测量过程上,如三坐标测量机(CMM)或机器人上的接近传感器。在这种情况下,通过将执行器的运动学信息与接近传感器的1D距离测量信息相结合,可以建立3D测量模型。然而,在基于固定传感器的在线监测过程中只能获得距离信息,因此,CMM或机器人的3D建模方法不能直接应用于本文所考虑的3D监测场景的建模和校准。

本文的动机是提出一种广泛适用的基于接近传感器的3D微位移监测方法,可应用于飞机装配过程中遇到的各种极端工作条件,如紧凑和遮挡的空间。同时提出了一种基于3D微位移模型的自动原位校准方法,该方法可以用于计算高精度的接近传感器外部参数,包括测量原点(PBP)和单位位移矢量(UDV),从而实现精确的3D位移监测过程。本研究的重要性和独创性在于为基于接近传感器的3D微位移监测的建模和校准提供了新的见解,并提供了一种精确、高效、低成本的技术手段,能够在飞机装配过程中的紧凑空间内进行相关测量。

本文其余部分的结构如下。第2节综述了与本文相关的研究工作。第3节介绍了3D微位移监测的方法和系统。第4节详细介绍了所提出的自动原位外部校准策略。第5节展示了校准实验和监测实验。最后,第6节对全文进行了总结。

《2、 相关工作》

2、 相关工作

为了在世界坐标系(WCS)中将传感器测量值转化为3D测量值,各领域学者对建立外部传感器参数校准的3D测量模型和方法进行了大量的研究。

《2.1 三维测量模型的建立》

2.1 三维测量模型的建立

在3D测量模型方面,基于视觉、接近传感器和多传感器的方法都得到了广泛研究。研究者主要利用传感器的固有测量特性和位置参考信息来建立3D测量模型。

An等[9]开发了一种基于相机和二维(2D)激光测距仪的3D激光测距系统,平均校准误差为0.9875像素。实验结果表明,该激光测距系统在室外和室内均具有良好的性能。Uekita等[21]开发了一种基于接触式探头和激光跟踪仪的汽轮机转子直径测量系统,最大差异为0.028 mm。Kim等[22]提出了一种新的6自由度(6-DOF)测量系统,由一个摄像机和1D激光传感器组成。实验验证了该系统的性能,并证明了在30 m测量范围内的精度分别为4 mm和0.5°。Liu等[23]开发了一种基于三个正交显微摄像机的3D传感系统,实现了两个组件的高精度装配。实验结果表明,该系统方向误差小于±0.1°,位置误差小于±2 μm。Kim等[24]开发了一种基于三个1D激光传感器、红外标记传感器和视觉摄像机的远程运动传感系统,在30 m的距离上精度为3 mm。

《2.2 外部参数校准》

2.2 外部参数校准

对于基于1D或2D传感器的3D测量模型的外部参数校准,经常采用空间变换理论和基准数据约束。

Zapico等[25]提出了一种外部校准方法,以促进集成到CMM中的1D传感器捕获的坐标相对于CMM坐标系的转换。球的直径测量残差小于8 μm。Liu等[26]阐述了一种新的校准方法,通过单一的1D涡流位移传感器来实现3D测量。实验结果表明,平均测量精度为21.2 μm。Bi等[27‒28]开发了一种基于1D激光位移传感器的非接触坐标测量系统,用标准球体校准传感器的光束方向。根据校准结果,该测量系统的测量不确定度约为30 μm。Wu和Ren [29]提出了一种求解机器人运动基架的手眼校准方法,通过最小化坐标转换误差来计算基帧的未知外部参数。Guo等[30]提出了一种基于激光位移传感器的新型测量方法。结合粒子群优化算法和最小二乘算法对机器人的运动学参数进行了校准。实验结果表明,预估的定位误差的平均值可以降低到0.845 mm。Sharifzadeh等[31]提出了一种基于单个平面伪影的半自动手眼校准策略,该策略只需要4条手动扫描线。结果表明,该校准策略简单、稳健、准确,重建的3D点与对应拟合平面之间的误差为0.066 mm,因此,这是一种合适的低成本方法,适用于机器人部署激光扫描的多种工业应用。Zou和Lan [32]提出了一种基于深度强化学习的激光视觉系统的手眼校准方法。此外,还采用了强化学习框架进行网络训练,从而处理训练数据不足的问题。实验结果表明,该方法的定位误差小于0.8 mm,精度和稳定性都得到了显著提高。

《2.3 讨论》

2.3 讨论

为了更直观地理解基于激光跟踪仪、2D摄像机和1D接近传感器的最先进的3D监测方法,表1 [10‒11,21‒32]对这些多DOF传感器进行了总结和比较。可以看出,该方法的精度为±0.076 mm,并支持在紧凑的空间内完成高效的检测,完全满足装配工装检验的要求。

《表1》

表1 用于3D监测的多自由度传感器比较

| Methods | Main sensing devices | Measurement mode | Accuracy (at 7 m) | Remark |

|---|---|---|---|---|

| Refs. | 3D laser trackers | Optical, noncontact | < 0.100 mm | High accuracy, low efficiency, and invalid measurement of obstructed objects |

| Refs. | 2D cameras or laser scanners | Optical, noncontact | ~0.070‒1.000 mm | Low accuracy, high efficiency, and invalid measurement of obstructed objects |

| Refs. | 1D movable proximity sensors | Optical, noncontact or contact | ~0.010‒0.100 mm | High accuracy, high efficiency, sensors driven by manipulators, and equipment volume too large to permit measurement in a compact space |

| Proposed method | 1D fixed proximity sensors | Magnetic, noncontact | < 0.076 mm | High accuracy, high efficiency, compact sensor volume, and sensors distributed in the measurement space |

一般来说,为了建立基于摄像机等2D传感器的3D测量模型,通常采用空间变换原理进行外部参数校准。多维信息可以被测量并应用于校准,以提供附加约束和提高校准精度。为了建立基于接近传感器等1D传感器的3D测量模型,通常采用基于标量约束(如距离和直径)的优化方法。除了测量距离的尺寸信息外,还需要一个高精度的运动机构来驱动传感器,从而完成对外部参数的校准过程。

在大型飞机装配过程中的3D微位移监测中,接近传感器被固定在装配工装上的不同位置。局部微距离是用毫米级甚至微米级进行测量的。然后将这些距离转换为飞机装配的WCS中的位移(长、宽、高均达到数米)。在从局部坐标系到WCS的转换过程中,局部微距离的误差极易被放大,从而导致校准精度显著降低。因此,需要将2D传感器和1D传感器的校准方法相结合,以实现固定传感器的高精度校准。通过利用本文提出的校准方法,可以实现这一目的。

《3、 三维微位移监测方法》

3、 三维微位移监测方法

在大型飞机的装配过程中,由于尺寸误差和组件的热变形、钻孔作业、操作失误等,不可避免地会发生强制装配和振动,从而严重影响装配过程的精度。由于装配工装系统在飞机部件定位中具有重要意义,因此对装配工装核心定位器进行在线3D微位移监测是必不可少的。

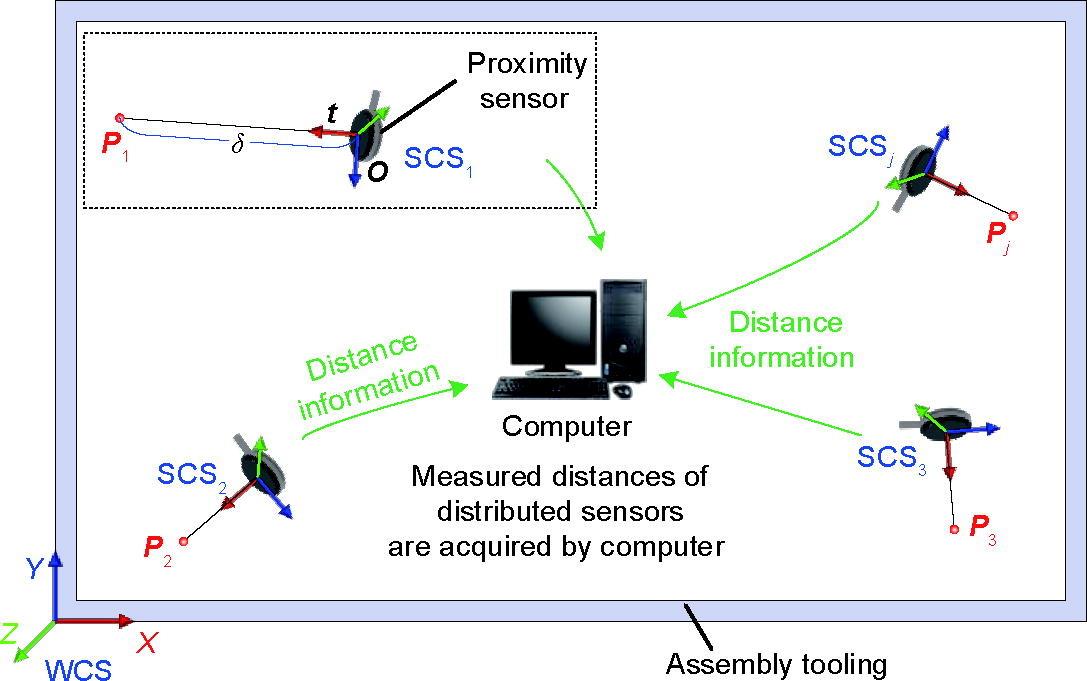

图1展示了所提出的基于分布式接近传感器和计算机的3D微位移监测系统。每个传感器都在自身的传感器坐标系(SCS)中工作,其中δ是计算机最终获得的测量距离。

《图1》

图1 3D微位移监测系统及工作原理。δ:测量距离;

由于接近传感器测量的距离δ是一个标量值,因此需要一个3D测量模型来获得被测点的3D坐标。为此引入了每个接近传感器的外部参数,包括PBP和UDV。要将测量的距离转换为WCS中的位移,假设WCS中传感器的PBP

(1)

(2)

式中,

(3)

从而该传感器在WCS中的3D测量模型可以表示如下:

(4)

式中,

在飞机工装系统的核心定位器上,需要监测的关键点是高度分散的,因此传感器也分布在相应的位置上。微位移监测系统的结构如图2所示。传感器通过设计的柔性夹具分布并固定在特定的位置。从而获得测量的距离,用于计算3D微位移。

《图2》

图2 装配工装的3D微位移监测系统。(i)前梁定位器;(ii)作动器定位器;(iii)铰链孔定位器;(iv)前梁辅助定位器。

如图2所示,采用基于接近传感器的监测系统对尾翼装配工装系统进行监控。该监测系统由几十个接近传感器组成,用于监测不同位置。为满足实际监测要求,需要校准每个分布式接近传感器的外部参数。因此,提出了以下校准方法。

《4、 校准方法》

4、 校准方法

校准策略包括4个部分:求解坐标运动的变换矩阵,建立点到面约束,对校准结果进行加权优化,以及设计自动校准过程。首先,将校准平面放置在不同的位置,通过求解变换矩阵,计算出相应的关系。其次,基于变换矩阵建立点到面约束,作为优化目标的基础。然后,进行了基于样本均衡化的加权优化方法。最后,设计一个自动校准过程来完成整个校准过程。

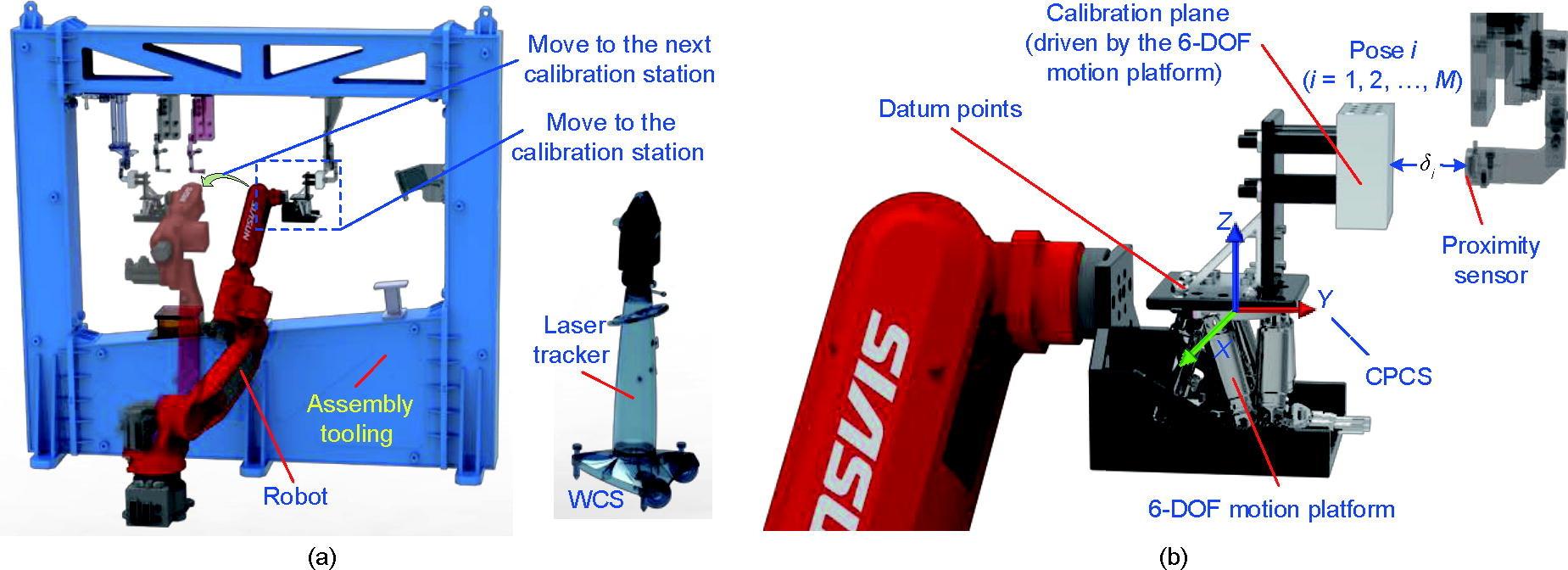

校准策略和过程如图3所示。

《图3》

图3 校准策略和过程。(a)校准过程。(b)校准末端执行器和校准策略。i:6-DOF运动平台的第i次运动后校准平面的第i个姿态;δi:校准平面第i次运动后接近传感器测得的距离;M:校准接近传感器过程中采集的校准样本数;WCS:世界坐标系;CPCS:校准平面坐标系。

采用带有校准末端执行器和激光跟踪仪的工业机器人对传感器的外部参数进行校准。校准末端执行器由高精度6-DOF运动平台和校准平面组成。基于6-DOF运动平台本身的坐标系,建立了校准平面坐标系(CPCS)。WCS是飞机装配过程的基本坐标系,由激光跟踪仪建立,CPCS是校准过程的工作坐标系,由6-DOF运动平台建立。校准过程在CPCS中进行,其中校准平面在6-DOF运动平台的驱动下移动到不同的姿态。然后,在接近传感器与校准平面获得的测点坐标之间建立点到面约束。在约束条件中出现的接近传感器的外部参数(PBP和UDV)在CPCS中确定。最后,采用多个孔作为基准点,便于基于激光跟踪仪的CPCS和WCS之间的转换。针对下一个传感器,工业机器人自动重复校准过程,直到所有传感器都被校准。

《4.1 坐标运动的变换矩阵》

4.1 坐标运动的变换矩阵

为了保证约束和校准过程的后续精度,需要精确的平面方程。在CPCS中,校准平面的运动顺序被指定为α→β→γ→l→m→n,其中α、β、γ分别为X、Y、Z轴的旋转角度,l、m、n分别为6-DOF运动平台沿X、Y、Z轴的平移距离,如图3(b)所示。

然后,经过第i次运动后,CPCS中校准平面上各点的3D坐标

(5)

式中,M为校准接近传感器的过程中采集的校准样本数;

(6)

(7)

《4.2 点到面约束》

4.2 点到面约束

由于接近传感器测得的点坐标始终满足标定平面方程,因此本文采用点对面约束来确定接近传感器的外部参数。

应预先知道CPCS初始位置的平面方程,且该方程可以在CMM上测量,得到的相应空间方程如下:

(8)

式中,

当校准平面移动时,将建立一个新的关系。

(9)

式中,

根据公式(5),可以得到

(10)

通过将公式(10)代入公式(8),可以得到

(11)

式中,

在分解了这个矩阵后,公式(11)可表示为:

(12)

结合公式(9)和公式(12),可以得到:

(13)

当校准平面移动到姿态i,公式(4)在CPCS中可以表示如下:

(14)

式中,

由于测量点

(15)

《4.3 加权优化》

4.3 加权优化

容易看出,公式(15)是一个没有理论解的超定线性方程组。此外,由于在实际测试中会出现各种错误,因此公式(15)几乎无法被满足。因此,需要引入一个允许的最小常数误差ε以获得近似解,如ε = 0.1。为了简洁起见,设

(16)

由于各校准样本对近似解误差的贡献不同,因此为每个样本引入权重系数

(17)

根据实际应用的需要,可以构造为常数向量或函数向量。本文根据校准样本的分布构造了。为避免接触接近传感器或超出其测量范围,传感器测量值在其中间范围的采样率将远远高于传感器测量值在接近零或最大范围时的采样率。然而,由此产生的样本不平衡会导致基本求解程序过分重视高采样区域的误差,而忽视了低采样率区域的误差,最终使近似解与名义解之间出现偏差。因此采用了以下的权重函数。

(18)

式中,

为了有效地应用权重

(19)

式中,

因此,就充分性和必要性而言,只需要找到一个

(20)

而无需求解公式(17),其中,(·)表示

公式(20)是一个标准的优化问题,一般通过优化以下方程来求解。

(21)

式中,(·)表示由公式(20)得到的最终优化目标。

最后,通过采用一种常用的优化方法即可得到最优解,如莱文贝格-马夸特算法。

(22)

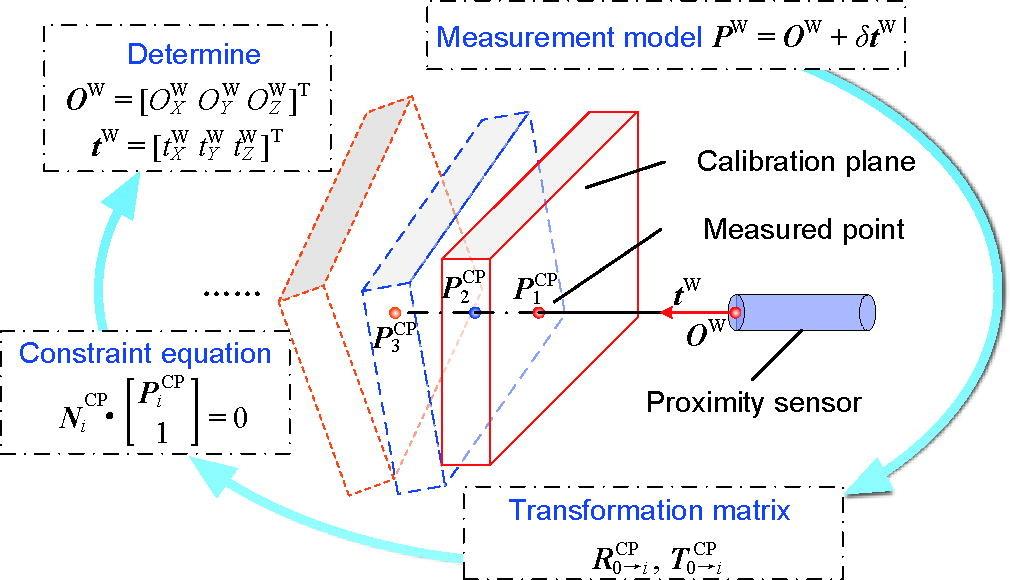

值得一提的是,由于CP和CP是传感器的外部参数,因此在解决问题时可以考虑CP和CP的实际意义。CP、CP和CP的值可以通过测量设备粗略估计,CP的解应接近CP的估计值。此外,根据公式(3)中所示的隐式约束,为了确定公式(1)和公式(2)中所示的6个外部参数,应将校准平面至少放置在5个不同的位置。图4 [33]展示了校准过程。

《图4》

图4 外部参数校准过程[

《4.4 自动控制和校准》

4.4 自动控制和校准

图5展示了自动控制和校准系统。最初,一个初始的运动控制指令(l, m, n, α, β, γ)被发送到自动校准系统。然后,在执行器模块中,6-DOF运动平台根据运动控制指令将校准平面移动到一个特定的姿势。在测量模块中,接近传感器产生了在该特定位置下从接近传感器到校准平面的距离测量值。

《图5》

图5 自动校准系统的流程图。

由于接近传感器的测量范围有限,该距离不能大于最大范围,也不能小于安全距离(以避免碰撞传感器探头)。因此,在过滤模块中,对姿态-距离对进行过滤,形成校准数据集。此外,使用增量或减量来调整运动控制指令,直到在可测量的间隔内获得足够数量的样本以形成校准数据集。

从CPCS的数据集中计算校准结果,然后根据基准孔的坐标将结果转换为WCS。至此,校准过程才算最终完成。

《5、 实验》

5、 实验

在本研究中,进行了3D微位移监测实验和原位校准实验(在之前的工作[33]中进行了仿真测试,以验证所提方法的可行性)。为了验证所提出的校准和监测系统的准确性,本文开发了一个实验室系统:

(1)为了模拟飞机装配工装系统实际测量的接近传感器的安装,设计了一个固定的测量框架。

(2)为了避免个别意外,在测量框架上安装了4个接近传感器(KD2306-4SB,卡曼航空公司,美国),测量范围在4 mm的范围内,可重复精度在7 μm以内。

(3)采用铝6061-T制备了一个校准平面,平面度误差小于3 μm。然后,建立了一个高精度的6-DOF运动平台(H-811.I2,Physik Instrumente公司,德国)对校准平面应用精确的运动控制指令,旋转重复性为3微弧度(μrad),平移重复性为0.15 μm。

(4)类似地,为了便于系统的验证,将6-DOF运动平台安装在一个灵活的校准框架中,模拟机器人将6-DOF运动平台和校准平面以三个正交方向靠近接近传感器,然后锁定并保持。然后,在CPCS中测量出精度较高的校准平面,并且可以忽略安装误差。

该仪器的总体配置如图6所示。

《图6》

图6 实验室仪器的配置[

《5.1 实验室实验》

5.1 实验室实验

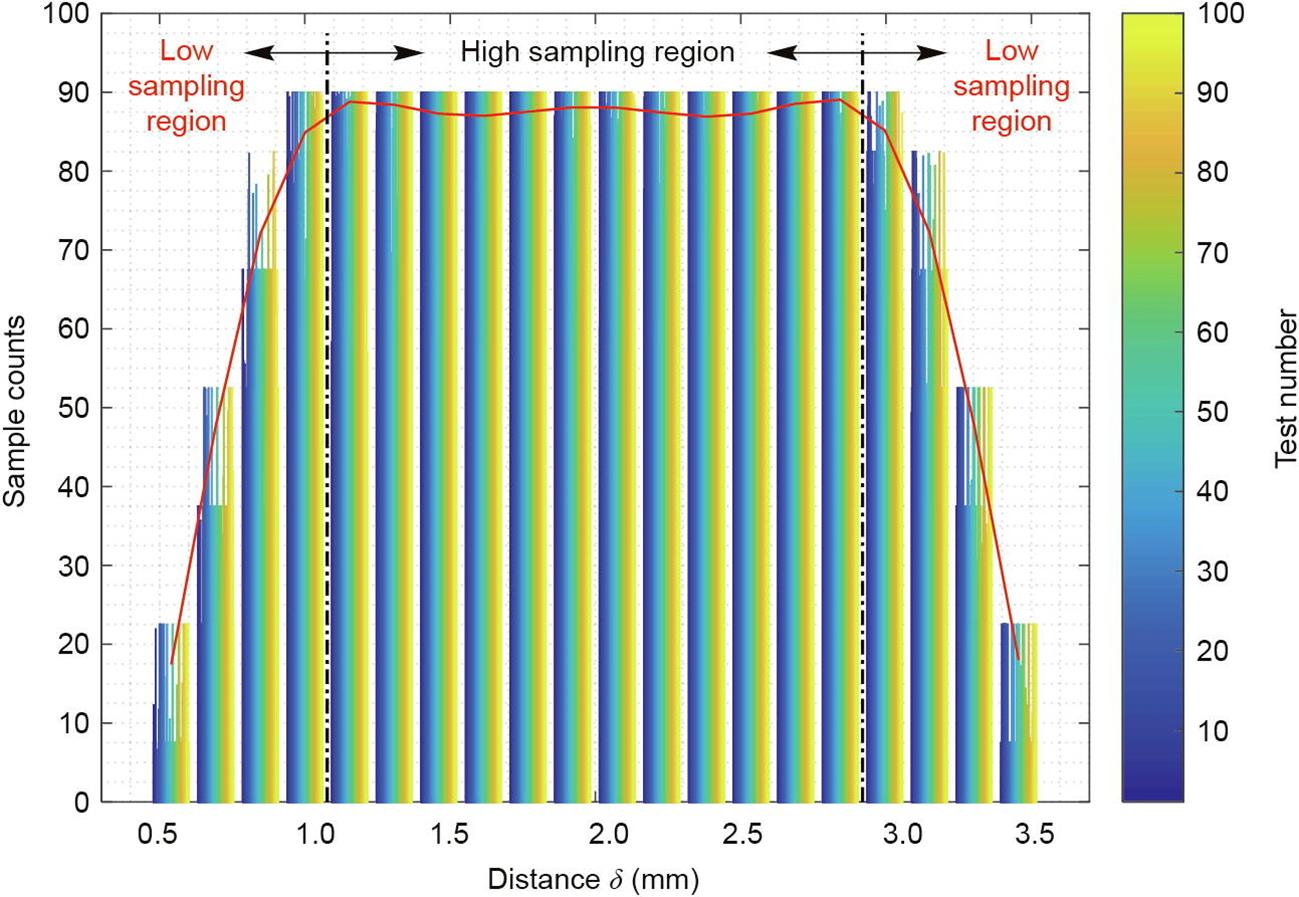

首先,安装了接近传感器,并将其外部参数作为要校准的目标。校准平面的姿态数据在旋转范围(-0.6, 0.6)°内设计为0.3°步长,在平移范围(-1, 1) mm内设计为0.1 mm步长。接近传感器测量的值是由美国国家仪器(PXI-6289)的采集模块获得的。整个实验过程重复100次,以测试其重复性。每次校准试验中获得的测量距离的分布如图7所示。图中采用不同的颜色来区分各个校准试验,根据测量值将每个校准试验的样本分为20个箱子。横轴表示不同的距离箱,纵轴表示每次校准测试中属于每个箱的样本计数。可以看出,只有当距离值在1.15~2.85 mm之间时,采样率才会达到高且平衡的水平,并与接近传感器的实际使用情况一致,以避免接触到探头或超过测量范围。然而,高采样区域和低采样区域之间的采样率差异很容易导致校准结果与名义值的偏差。为了解决这个问题,采用了公式(18)中定义的权重函数。

《图7》

图7 位移测量值的分布。

实验室实验的校准结果见表2。

《表2》

表2 实验室校准实验结果

| Parameter (mm) | Mean | Standard deviation | |

|---|---|---|---|

| Pose 1 | [18.351 -132.296 131.764] | 10-3 × [4.99 8.55 1.12] | |

| [-0.001 0.307 -0.949] | 0.0373° | ||

| Pose 2 | [-28.151-135.772 133.268] | 10-3 × [4.82 8.55 0.79] | |

| [-0.031 0.282 -0.955] | 0.0482° | ||

| Pose 3 | [29.461 90.590 132.799] | 10-3 × [6.38 7.24 0.30] | |

| [0.037 0.307 -0.951] | 0.0635° | ||

| Pose 4 | [-19.378 91.536 131.732] | 10-3 × [4.13 4.97 0.20] | |

| [-0.053 0.233 -0.971] | 0.0314° | ||

实验结果表明,校准过程是收敛的。PBP误差波动的范围在X和Y方向小于±10 μm(范围分别为900 mm和1200 mm),在Z方向小于±2 μm(范围为650 mm),而UDV误差波动的范围小于0.07°,从而验证了该方法的稳定性。

《5.2 精度分析》

5.2 精度分析

在一个CMM上进行了精度测试。精度测试系统的布局如图8所示。校准平面由6-DOF运动平台驱动,并通过CMM进行测量来获得平面参数。基于校准后的接近传感器的外部参数,获得测量平面上测点的3D信息,并计算测量平面上的投影误差,以验证校准过程的准确性。

《图8》

图8 实验室的监测精度测试系统。

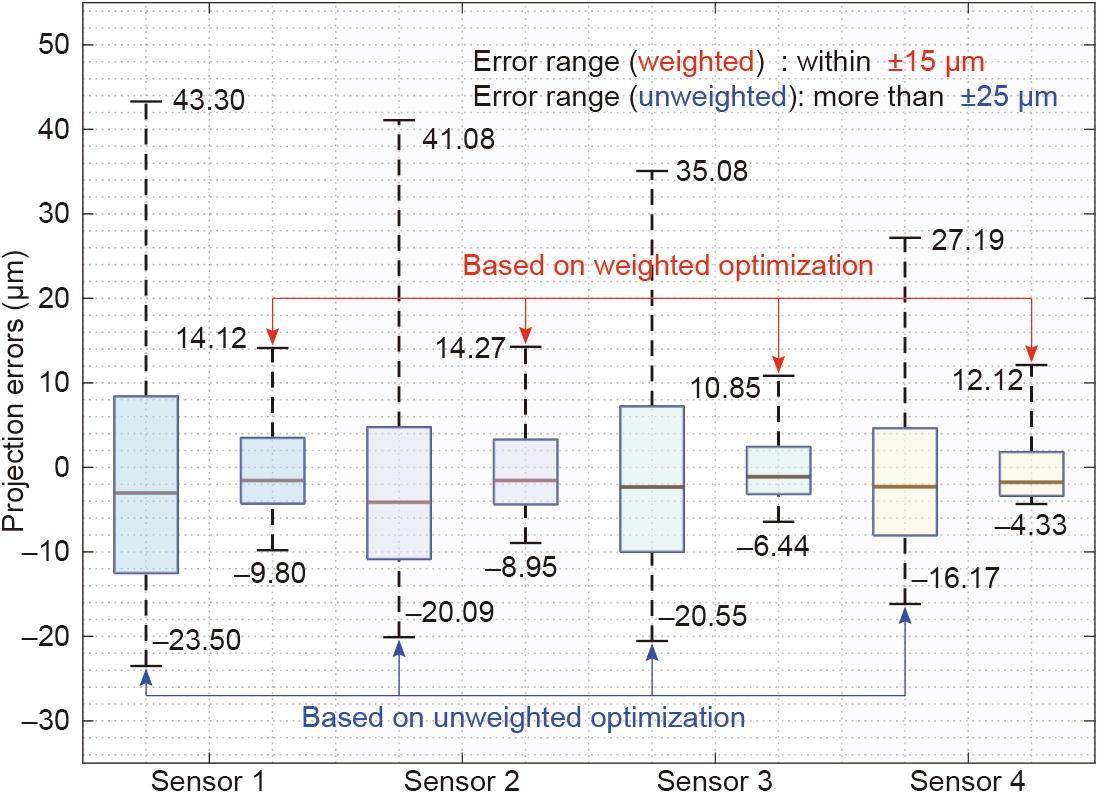

基于加权和非加权校准的结果如图9所示。以传感器1为例进行说明。基于非加权优化的校准后,3D微位移的测量误差在-23.50 μm到43.30 μm之间;第一四分位数、中位数和第三四分位数分别为-12.50 μm、-3.04 μm和8.40 μm。相比之下,基于加权优化校准后,3D微位移的测量误差降低到-9.80 μm到14.12 μm之间,范围相对较小;第一四分位数、中位数和第三四分位数分别为-4.27 μm、-1.56 μm和3.48 μm。由此可以看出,根据CMM数据,加权校准方法可将测量误差显著降低到 ±15 μm的范围内(0.9 μm + 2.85 μm·m-1,在X/Y/Z方向上的变化范围为900 mm/1200 mm/650 mm)。因此,所提出的自动校准方法和系统可以实现高精度的空间测量。

《图9》

图9 监测精度测试结果。

《5.3 原位校准和在线监测》

5.3 原位校准和在线监测

最终在实验室对尾翼装配过程进行了校准和3D微位移监测试验,并在生产现场模拟了装配过程。校准过程如图10所示,结果见表3。

《图10》

图10 原位校准系统。

《表3》

表3 原位校准结果

| Sensor number | ||||||

|---|---|---|---|---|---|---|

| SP 1 sensor | -1680.845 | -748.645 | 123.805 | -0.028 | 0.910 | -0.414 |

| AP 1 sensor | -1871.246 | -480.598 | 109.775 | 0.326 | -0.197 | -0.925 |

| AP 2 sensor | -1742.015 | -469.605 | 106.003 | -0.116 | 0.993 | 0.021 |

| HP 1 sensor | -1870.849 | -229.299 | 115.794 | 0.007 | -0.210 | -0.978 |

| HP 2 sensor | -1717.989 | -209.531 | 81.399 | 0.279 | 0.946 | -0.163 |

| SP 2 sensor | -1672.594 | 571.228 | 113.139 | 0.080 | 0.992 | -0.096 |

校准后,将定位器安装在装配工装上,并监测其3D位移。在飞机装配过程中,前梁、作动器和铰链孔、内部肋和封闭肋以及上下蒙皮依次组装,导致重力、人工推力、装配应力和钻孔振动逐渐增加。因此,需要监测前梁定位器(SP)、作动器定位器(AP)和铰链孔定位器(HP)的3D微位移,以保障装配精度和质量。监测过程和监测系统如图11所示。在整个装配过程中,关键定位器(如SP1、AP1等)之间的偏移距离由传感器获得,结果如图12所示,其中横轴表示装配过程中所经过的时间,纵轴表示定位器的偏移距离。计算出的位移如表4所示。

《图11》

图11 装配过程中的3D微位移监测系统。

《图12》

图12 装配过程中的距离偏移量。

《表4》

表4 在线监测结果

| Assembly process stage | SP 1 (μm) | AP 1 (μm) | AP 2 (μm) | HP 1 (μm) | HP 2 (μm) | SP 2 (μm) |

|---|---|---|---|---|---|---|

| Prework | ||||||

| d (Dur.) | 0 | 0 | 0 | 0 | 0 | 0 |

| D (Aft.) | [0 0 0] | [0 0 0] | [0 0 0] | [0 0 0] | [0 0 0] | [0 0 0] |

| Spar | ||||||

| d (Dur.) | -57.7‒56.2 | -4.4‒4.6 | -4.2‒4.4 | -3.9‒4.8 | -4.7‒4.1 | -71.2‒69.8 |

| D (Aft.) | [-0.1 2.3 -1.0] | [0 0 0] | [0 0 0] | [0 0 0] | [0 0 0] | [-0.2 -3.1 0.3] |

| Actuator | ||||||

| d (Dur.) | -33.1‒38.0 | -17.8‒18.4 | -44.5‒42.3 | -4.5‒4.7 | -5.1‒3.9 | -20.9‒14.6 |

| D (Aft.) | [-0.1 1.6 -0.7] | [-0.2 -0.1 0.6] | [-0.3 2.4 0.1] | [0 0 0] | [0 0 0] | [-0.1 -1.8 0.2] |

| Hinge | ||||||

| d (Dur.) | -24.8‒28.5 | -9.5‒8.2 | -19.8‒24.6 | -25.4 ‒25.7 | -56.7‒59.2 | -19.6‒15.9 |

| D (Aft.) | [-0.1 2.6 -1.2] | [-0.2 0.1 0.6] | [-0.3 2.4 0.1] | [0 -0.1 -0.7] | [0.7 2.3 -0.4] | [-0.2 -2.5 0.2] |

| Lower panel | ||||||

| d (Dur.) | -63.9‒69.5 | -20.7‒19.3 | -50.8‒55.7 | -21.5‒22.9 | -62.6‒67.3 | -82.4‒77.5 |

| D (Aft.) | [-0.1 1.7 -0.8] | [-0.1 0.1 0.3] | [-0.2 1.7 0] | [0 -0.2 -1.0 | [1.1 3.6 -0.6] | [-0.3 -4.0 0.4] |

| Upper panel | ||||||

| d (Dur.) | -60.4‒64.2 | -18.0‒17.5 | -44.1‒47.5 | -19.0‒21.0 | -54.0‒61.4 | -79.6‒71.5 |

| D (Aft.) | [0 1.5 -0.7] | [-0.1 0 0.2] | [0.1 -0.9 0] | [0 0.1 0.5] | [0.4 1.5 -0.3] | [0.1 1.7 -0.2] |

从图12可以看出,当对飞机部件(如前梁和作动器)进行装配时,由于装配操作引起的振动,定位器(如SP和AP)的测量距离将在零值附近浮动。通过根据实时测量的位移值来调整装配操作,可以将定位器偏移量的振幅控制在可接受范围内。此外,从表4可以看出,也可以将每个装配步骤后定位器的微位移控制到微小的值,以完全满足装配工装的精度要求。

同时也对现有监测方法在装配过程中的应用进行了测试,以比较它们在生产现场(范围为7 m)的效率和准确性。如前所述,采用激光跟踪仪作为飞机装配过程中的精度评价基准。通过使用一台激光跟踪仪(AT960,Leica公司,德国),精度可以在生产现场的范围(7 m)内达到±57 μm。然而,由于激光跟踪仪采用逐点测量方式,效率低,无法满足3D微位移在线监测的要求。而工业摄影测量方法和3D微位移监测方法效率较高,可用于装配工装的在线监测。因此,采用了精度为±(14 μm + 14 μm·m-1)的工业摄影测量系统(MPS/MPS/M20,辰维科技,中国)与本文提出的监测方法进行比较。在生产现场范围内,该工业摄影测量系统的精度可达到±112 μm。同时,本文提出的方法采用激光跟踪仪(AT960,Leica公司,德国)建立WCS,并采用接近传感器(KD2306-4SB,卡曼航空公司,美国)进行3D微位移监测。精度可以达到 ±72 μm,包括3D微位移的测量误差(±15 μm)和由激光跟踪仪引起的WCS误差(±57 μm)。因此,该方法所获得的测量精度可以完全满足对装配工装检验的精度要求(±76 μm)。

综上所述,该微位移监测方法在效率和精度方面都具有优势,更适合于复杂飞机装配过程中的在线位置监测。微位移的高精度监测可以为人工装配操作提供更好的指导,而微位移的在线监测将进一步改进飞机的装配。

《6、 结论》

6、 结论

本文提出了一种基于接近传感器的3D微位移监测方法,并详细地介绍了一种外部参数校准方法。采用CMM进行了实验室实验,精度测试表明,3D微位移监测的误差小于±15 μm。当将该方法应用于原位校准和在线监测时,考虑基于激光跟踪仪建立的WCS的精度,3D微位移监测的精度可达到±72 μm,完全满足装配工装检测的精度要求(±76 μm)。该方法已成功应用于生产现场尾翼装配工装的位移监测,结果表明该方法能准确地实时获取各定位器的位移,并为后续装配操作提供指导。重要的是,3D位移监测在制造、测试和许多其他领域,如汽车和船舶工业中不可或缺。本文提出的3D位移监测和校准方法具有精度高、响应速度快、体积紧凑等优点,可以有效地支持飞机、汽车、船舶等设备的智能制造。

京公网安备 11010502051620号

京公网安备 11010502051620号