《1. 引言》

1. 引言

2019年新冠病毒肺炎(COVID-19)疫情的传播在全世界范围对人们的生活几乎从各个方面都造成了巨大的破坏。截至2021年9月29日,在超过220个国家和地区已有接近2.32亿例的确诊病例。此外,新增确诊病例最近达到每天约50万例[1]。世界卫生组织(WHO)已正式宣布COVID-19的暴发是一场全球突发卫生事件。最近一种新的COVID-19变异株被英国学者发现,初步分析表明,与原始菌株相比,该变异株可能更易在人群间传播[2]。这场疫情让许多国家的医疗体系面临着巨大挑战。

由于病毒通常可借助直径小于5 μm(细)或大于5 μm(粗)的短程气溶胶和液滴来传播,佩戴口罩已成为应对COVID-19疫情最常见的措施[3‒11]。因此达到标准要求的口罩已成为各国民众的必需防护用品。口罩需求的激增导致了全球供应和原材料的短缺[12],同时大多数口罩被设计为一次性使用,其过滤层使用了聚丙烯(PP)——一种在填埋场中需要几十年才能降解的热塑性塑料。大规模生产和处置一次性口罩不仅会因为病原体在口罩上积累可能损害口罩的防护效果,带来二次传播的风险,还会因为大多数口罩的主要成分都是来源于石化产品,增加了人们对资源和环境问题的日益担忧[13‒15]。

为解决口罩短缺问题,并提升现有口罩的防护能力,研究者和专业生产人员付出了巨大的努力[11,16‒25]。这些努力包括:①研发具有足够高过滤效率的替代材料[26‒28];②开发和制造具有疏水、抗菌和自消毒特性的多功能口罩[29‒31];③优化口罩设计,提高防护性、透气性和舒适度[32‒35];④探索高效生产和定制口罩的新技术,如三维(3D)打印技术[36‒41]。尽管如此,由于最新报道的新确诊COVID-19病例已急剧增加至每天约50万例[1],在北半球接下来的冬季预计人们对口罩和个人防护装备(PPE)仍将有巨大的需求。

提高人们现有口罩的可重复使用性是一种便捷、低成本、低能耗的策略,可以部分地缓解口罩短缺的问题,同时降低了因大量使用一次性口罩所带来的环境问题。Wang等[42]提出了一种基于热水消毒和电荷再生的方法来恢复口罩的颗粒过滤效率(PFE),并借此提高了口罩的可重复使用性。Liao等[17]研究了几种常用的N95口罩消毒方法,发现在85 ℃和30%相对湿度(RH)下经过50个加热消毒循环后,N95口罩的PFE几乎保持不变,表明N95口罩具有较高的可重复使用性。与N95口罩相比,平面口罩虽然结构稳定性较弱,对佩戴者的适应性较差(即贴合不紧密)[16],不过由于其成本较低,在多数国家仍被大量使用。基于此,我们提出了平面口罩消毒后可重复使用性能的问题。我们利用复合了有机和无机驻极剂的新型熔喷聚丙烯(mb-PP)复合材料制造了一种高性能平面口罩,并研究了多种常用消毒方法和佩戴使用时长对口罩PFE和过滤阻力(RAP)的影响。虽然已有利用可再生的生物质资源制造的可洗涤或可生物降解的口罩被开发出来,但这类口罩的成本很高。因此,聚丙烯基纤维材料凭借其低成本和高性能,仍被人们广泛使用。

《2. 实验部分》

2. 实验部分

《2.1. 材料及过滤纤维布的制备》

2.1. 材料及过滤纤维布的制备

熔喷聚丙烯粒料由山东道恩有限公司制造,其熔体流动指数(MFI)为1500 g∙(10 min)-1。首先利用双螺杆挤出机[中国南京橡塑机械厂制造,其螺杆直径为40 mm,长径比(L/D)为52/1]将熔喷聚丙烯粒料和其他助剂[包括电气石、聚四氟乙烯(PTFE)、硬脂酸锌和抗氧剂]进行熔融混合,驻极母粒添加量为2 wt%,螺杆转速为300 r·min-1。双螺杆挤出机分为12个温区,其温度分别设定为160 ℃、170 ℃、220 ℃、240 ℃、250 ℃、230 ℃、210 ℃、180 ℃、170 ℃、170 ℃、160 ℃和160 ℃(从料斗到机头)。混合前,须将各组分在80 ℃的真空烘箱中干燥3 h并立即进行混合。把得到的混合物进行造粒,然后干燥,下一步将利用实验室自制的熔喷装置来制造熔喷纤维布。

使用单螺杆挤出机(天津盛锐源机械技术有限公司制造)熔融塑化上一步制备得到的颗粒。单螺杆挤出机利用三个独立控制的加热器来融化聚丙烯复合材料并维持所需温度。其温度设定为150 ℃、180 ℃、180 ℃、180 ℃、200 ℃和250 ℃(从料斗到机头),螺杆转速设为15 r·min-1。熔融的聚丙烯复合材料被挤出机挤出后,进入熔体泵,进一步将聚合物熔体定量输送至熔喷模头内。熔喷模头长40 cm,有一排400个的毛细孔,每个孔直径为350 μm。旋转辊筒作为收集器收集纤维形成熔喷布。随后收集辊筒上的熔喷纤维布,以6 m·min-1的移动速度进行充电,充电电压为60 kV,最后缠绕成卷。图1为熔喷布的制造工艺示意图。

《图1》

图1 熔喷布制造工艺示意图。

上述熔喷纤维布通过全自动口罩生产机制作成可重复使用平面口罩。无纺布和熔喷布放卷后经过滚轮驱动,布料通过自动折边、包边,鼻梁条整卷牵引开卷,定长裁切后导入包边布料中,四边通过超声焊接至封口,通过切刀裁切成型,通过流水线将口罩输送至两个口罩耳带熔接工位,通过超声焊接耳带最终成型。

《2.2. 扫描电子显微镜表征》

2.2. 扫描电子显微镜表征

扫描电子显微镜(SEM)照片通过场发射电子显微镜(日本JEOL公司生产,型号为JSM-7800F)拍摄。

《2.3. 孔径及孔径分布表征》

2.3. 孔径及孔径分布表征

使用压汞仪(美国麦克仪器公司生产,型号为Auto Pore IV 9520)测量熔喷布的孔径和孔径分布。样品测试时,压力范围为1.38 kPa ~ 206.8 MPa,在每个压力下的平衡时间为20 s。

《2.4. 过滤性能测试》

2.4. 过滤性能测试

采用自动滤料测试仪(美国TSI公司生产,型号为8310A)测量熔喷布和口罩的过滤效率(PFE)和通气阻力(RAP)。按照团体标准(T/BJFX0001—2020)[43]要求,气体流速设置为(30 ± 2) L·min-1。测试颗粒物为平均粒径0.3 μm的NaCl气溶胶。至少取五个样品的平均值作为PFE和RAP的最终结果;在每个样品上随机选择三个位置进行测试。所有数据均以平均数±标准差(SD)表示。采用独立样品T检验分析方法比较了驻极前后熔喷布的PFE和RAP的差异。单因素方差分析(ANOVA)和费舍尔最小显著性差异(LSD)检验用于确定采用不同消毒方式处理的样品组之间是否存在显著性差异。使用SPSS 24.0(美国SPSS公司)进行统计分析,p值小于0.05认为具有统计学意义。

《2.5. 微生物检测方法》

2.5. 微生物检测方法

参照GB15979—2002中附录B指定的方法进行。在100级净化条件下无菌准确称取10 g ± 1 g样品,剪成0.5 cm2小块后加入到200 mL灭菌生理盐水中,充分混匀,待上述生理盐水样液自然沉降后取上清液做细菌和真菌菌落计数。各自接种5个平皿,每个平皿中加入1 mL样液,然后倾注冷却至45 ℃左右的熔化的营养琼脂培养基15~20 mL(细菌)和沙氏琼脂培养基15~25 mL(真菌),待琼脂凝固后翻转平皿分别置35 ℃ ± 2 ℃培养48 h(细菌)和置25 ℃ ± 2 ℃培养7 d(真菌),计算平板上的细菌菌落数和真菌菌落数。同时进行大肠菌群及致病性化脓菌群检测。每个结果代表至少5个口罩样品的平均值;此外,对每个口罩样品进行10次培养:5次用于真菌培养,5次用于细菌培养。

《2.6. 纹影摄影测量方法》

2.6. 纹影摄影测量方法

纹影系统是一种非侵入性的测量装置,通过指示光折射率的变化,从而有效地描述流体中密度梯度的变化。采用连续光氙灯作为光源,光束由半径为25.4 mm、焦距为120 mm的半球面透镜聚焦,并在其焦点处放置一个水平狭缝来调节可用于流动可视化的光量。然后,光束被直径为350 mm的抛物面镜反射,抛物面镜引导光束穿过测试区,并将光束反射到另一个相同尺寸的抛物面镜上。抛物面镜的焦距为3500 mm,在第二个抛物面镜的焦点处放置水平刀刃。图像直接聚焦在一台V1612相机(Phantom,美国)的镜片上,该相机每秒可捕捉100万帧的图像。纹影摄影的实验装置如图2所示,关于纹影技术的更多细节可以在参考文献[44]中找到。纹影测量是在23 ℃、相对湿度为60%的条件下进行,最终结果是至少5个口罩样品的测试平均值。

《图2》

图2 纹影摄影实验装置示意图。

《2.7. 消毒方法》

2.7. 消毒方法

按照文献[17]中给出的步骤分别进行加热、酒精和蒸汽消毒处理:

(1)热水处理。将口罩样品浸入热水中不同时间,在此期间通过不断注入开水将水温保持在特定温度。一段时间后,取出口罩,悬挂晾干。然后将口罩再次浸入热水中进行下一次循环处理。

(2)酒精处理。将口罩样品浸入75%酒精溶液中10 min,然后取出口罩,悬挂晾干。然后将口罩再次浸入酒精溶液中进行下一次循环处理。

(3)干蒸处理。将一个口罩样品放入塑料容器中并密封。将该容器放在装有沸水的烧杯上方(离水面约15 cm)蒸15 min。然后取出容器,将口罩放回容器中进行下一次循环处理或进行测试。

(4)湿蒸处理。将两个口罩样品堆叠在一个未密封的塑料容器中。将该容器放在装有沸水的烧杯上方(离水面约15 cm)蒸30 min。将样品蒸30 min,待口罩完全晾干,将口罩放回容器中进行下一次循环处理或进行测试。

(5)加热处理。将口罩样品放入70 ℃的烘箱中恒温加热处理48 h。

口罩消毒的方法汇总如表1所示。

《表1》

表1 口罩消毒方法汇总

| Disinfection methods | Procedures |

|---|---|

| 70 °C hot water for 30 min | Mask samples immersed in 70 °C hot water for 30 min, and then dried naturally; 3 cycles |

| 82 °C hot water for 5 min | Mask samples immersed in 82 °C hot water for 5 min, and then dried naturally; 3 cycles |

| 75% alcohol for 10 min | Mask samples immersed in 75% alcohol for 10 min, and then dried naturally; 3 cycles |

| Dry steaming for 15 min | Mask samples disinfected using dry steam for 15 min, and then dried naturally; 3 cycles |

| Wet steaming for 30 min | Mask samples disinfected using wet steam for 30 min, and then dried naturally; 3 cycles |

| 70 °C hot air for 48 h | Mask samples disinfected in 70 °C hot air for 48 h |

《3. 结果与讨论》

3. 结果与讨论

之前的研究表明,纤维平均直径是影响熔喷布过滤性能的关键因素之一[45‒47]。图3为不同热空气流速下制备的聚丙烯熔喷纤维的SEM形貌照片及纤维直径分布图。制备的熔喷纤维随机堆砌,形成了复杂的三维网络结构,且未观察到“串珠”。当热空气流速从1.8 m3·min-1下降至0.9 m3·min-1时,纤维的平均直径从5.5 μm增加到了10.4 μm。可以发现热空气流速越高,纤维直径越小,其直径分布越窄。这种流速与直径呈现出依赖性是因为当空气流速越高,其牵引力就越大,因此与较低的流速相比,可以使聚合物丝变得更细[26]。

《图3》

图3 不同热空气流速下制备的聚丙烯熔喷纤维的SEM照片。(a)1.8 m3∙min-1;(b)1.5 m3∙min-1;(c)1.2 m3∙min-1;(d)0.9 m3∙min-1。(a´)~(d´)是(a)~(d)对应的放大图像。(a)~(d)中的插图是纤维直径的分布图。(a)~(d)和(a´)~(d´)中的标尺分别为200 μm和30 μm。

所制备的熔喷布的各项性能汇总如表2所示。从表中可以看出,当纤维平均直径越小时,PFE和RAP越高,平均孔径越小,而纤维直径与孔隙率无明显对应关系。由于细的熔喷纤维会堆积得更为紧密,可预计其对应的熔喷布的PFE和RAP均会增加。选择直径分布相对较窄、平均直径为5.5 μm的纤维来制作不同克重的熔喷布。如表2所示,可发现熔喷布的PFE和RAP随着克重的增加而增加。

《表2》

表2 所制备熔喷布的各项性能

| Samples a | Average diameter (μm) | Mean pore diameter (μm) | Porosity (%) | PFE b (%) | RAP b (Pa) | Grammage (g∙m-2) |

|---|---|---|---|---|---|---|

| Z-1 | 5.5 | 26.8 | 86.5 | 95.7 ± 1.6 | 19.0 ± 1.0 | 26.0 |

| Z-2 | 7.7 | 31.3 | 87.7 | 92.6 ± 0.9 | 12.8 ± 0.1 | 27.0 |

| Z-3 | 9.0 | 37.0 | 86.3 | 85.9 ± 1.7 | 10.4 ± 0.4 | 26.0 |

| Z-4 | 10.4 | 43.5 | 86.8 | 75.0 ± 0.7 | 7.0 ± 0.1 | 27.0 |

| Z-5 | 5.2 | 24.9 | 85.1 | 89.5 ± 0.5 | 11.9 ± 0.2 | 17.0 |

| Z-6 | 5.5 | 23.7 | 86.4 | 93.3 ± 0.5 | 12.9 ± 0.1 | 21.0 |

| Z-7 | 5.5 | 27.9 | 85.5 | 97.1 ± 1.3 | 23.0 ± 0.3 | 31.0 |

| Z-n | 5.8 | — | — | 89.1 ± 0.4 | 19.6 ± 0.9 | 25.0 |

| Z-o | 5.5 | — | — | 93.3 ± 0.6 | 18.9 ± 0.6 | 26.0 |

| Z-c | 5.3 | — | — | 98.6 ± 0.5 | 19.4 ± 0.3 | 26.0 |

驻极剂的加入对聚丙烯熔喷纤维的形貌几乎没有影响(附录A中的图S1和图3)。不过驻极剂对熔喷布的PFE会产生影响(表2)。在相同克重情况下,未添加驻极剂的Z-n样品的滤效为89.1%,低于添加无机驻极剂电气石的Z-1样品的滤效。在平均纤维直径和纤维克重相近的情况下,含有机驻极剂PTFE的Z-o样品与含无机驻极剂电气石的样品具有相似的PFE。有趣的是,同时添加PTFE和电气石两种驻极剂的Z-c样品具有最高的PFE;这是由于有机驻极剂PTFE与无机驻极剂电气石之间的协同作用提高了熔喷布上的静电稳定性。如表2所示,驻极剂的加入对聚丙烯熔喷布的RAP影响不大。

驻极荷电可以显著提高熔喷布的PFE。如图4(a)所示,对于四种不同纤维直径的熔喷布,在未驻极的情况下,纤维直径为10.4 μm的熔喷布的PFE为36.0%,直径为5.5 μm的熔喷布的PFE为47.7%。而驻极后,两种不同纤维直径熔喷布的PFE分别增加到75.0% (p < 0.001)和95.7% (p < 0.001),几乎达到驻极前PFE的两倍。在未驻极的情况下,因为较小的颗粒能够穿过熔喷纤维网络,导致其PFE较低。然而驻极后,这些粒子会被静电作用捕获,熔喷布的PFE会显著提高。驻极处理对纤维直径为5.5 μm (p = 0.59)和7.7 μm (p = 0.30)熔喷布的RAP影响可以忽略不计,而会使纤维直径分别为9.0 μm (p < 0.05)和10.4 μm (p < 0.05)的熔喷布的RAP略有降低[图4(b)]。

《图4》

图4 驻极处理前后熔喷纤维布的PFE(a)和RAP(b)。PFE和RAP是在30.0 L∙min-1的空气流速下测量的。*:p < 0.05;**:p < 0.001。

平均直径为5.5 μm且添加电气石的Z-1熔喷布被用来制作平面口罩。几种常见的、可扩展的、用户友好且非破坏性的消毒方法被用来评估消毒处理方法对口罩性能的影响:①热水(在温度≥70 ℃下保温5 min,使病毒失活)[17,48];②75%酒精(使病毒变性);③蒸汽(100 ℃,热变性);④热空气(热变性)[17]。各种消毒方法的详细步骤见表1。

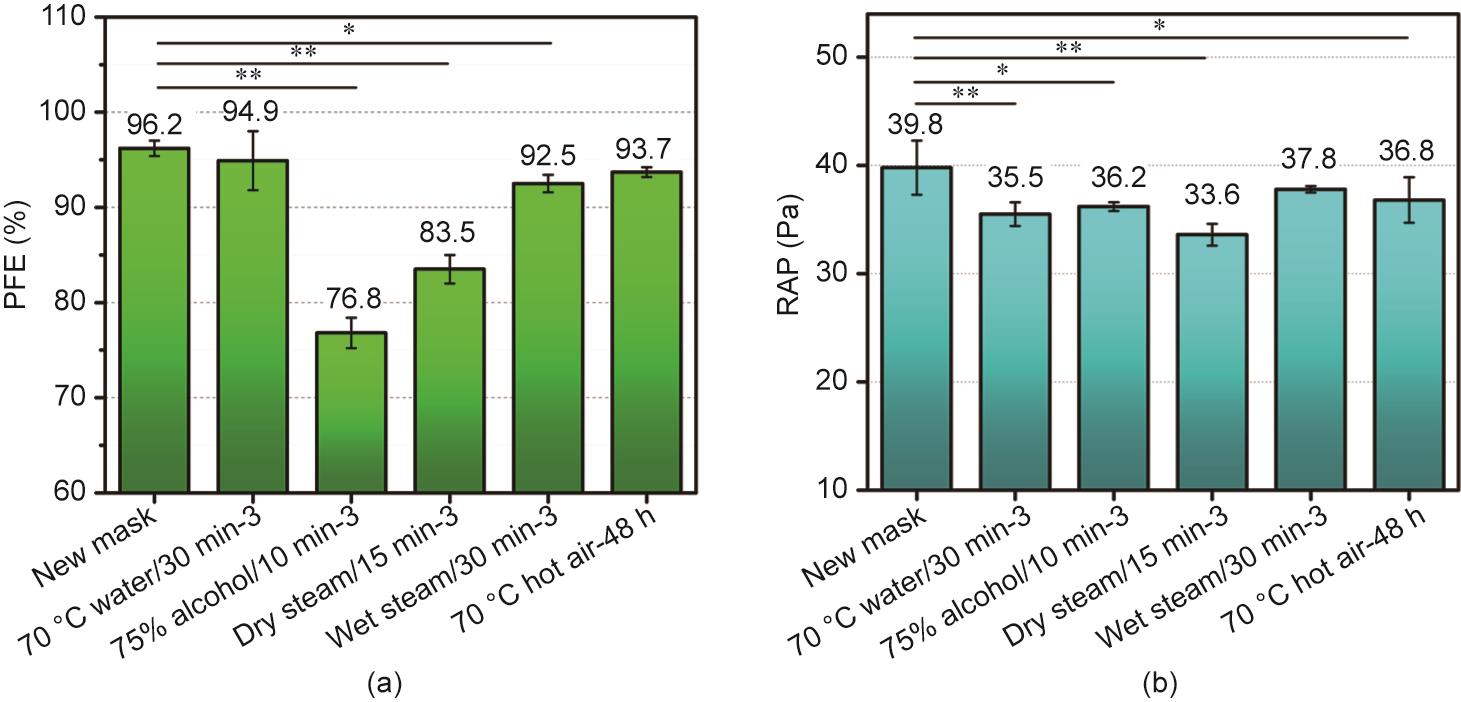

所制备的口罩初始PFE和RAP分别为96.2%和39.8 Pa [图5(a)和(b)]。将口罩在70 ℃热水浸泡30 min循环消毒处理三次后,其PFE几乎没有下降(96.2% ± 0.8% vs 94.9% ± 3.1%, p = 0.96),而RAP下降至35.5 Pa [ (39.8 ± 2.5) Pa vs (35.5 ± 1.1) Pa, p < 0.001]。而使用较高温度(82 ℃)的热水进行较短时间(5 min)的消毒并没有降低口罩的PFE,但口罩的RAP下降至35.7 Pa(附录A中的图S2)。使用75%酒精对口罩消毒10 min后,其PFE显著降低(96.2% ± 0.8% vs 76.8% ± 1.6%, p < 0.001)。PFE的明显下降可归因于乙醇分子或其他溶剂小分子可吸附在纤维表面,使冻结在熔喷纤维上的静电荷减少,从而降低了口罩的PFE [17]。如图6所示,酒精处理还会破坏口罩过滤层的结构完整性[49],这也可能导致口罩PFE降低。有趣的是,在使用蒸汽消毒的情况下,发现干蒸处理对PFE (96.2% ± 0.8% vs 83.5% ± 1.5%, p < 0.001)和RAP [(39.8 ± 2.5) Pa vs (33.6 ± 1.0) Pa, p < 0.001]的降低效果比湿蒸处理[96.2% ± 0.8% vs 92.5% ± 0.9%, p < 0.05; (39.8 ± 2.5) Pa vs (37.8 ± 0.3) Pa, p = 0.21]更显著。这是由于与湿蒸处理相比,在干蒸处理时口罩被放置在一个密封的塑料容器中,随着处理时间的增加容器内的温度会逐渐升高,高温会导致熔喷布损失更多的静电荷。在70 ℃的热空气处理下,口罩PFE几乎没有下降(96.2% ± 0.8% vs 93.7% ± 0.5%, p = 0.23),但RAP会略微下降至36.8 Pa (p < 0.05)。

《图5》

图5 不同消毒方式处理后口罩的PFE(a)和RAP(b)。“-3”表示消毒循环处理次数。PFE和RAP是在30 L∙min-1的空气流速下测量的。*:p < 0.05;**:p < 0.001。

《图6》

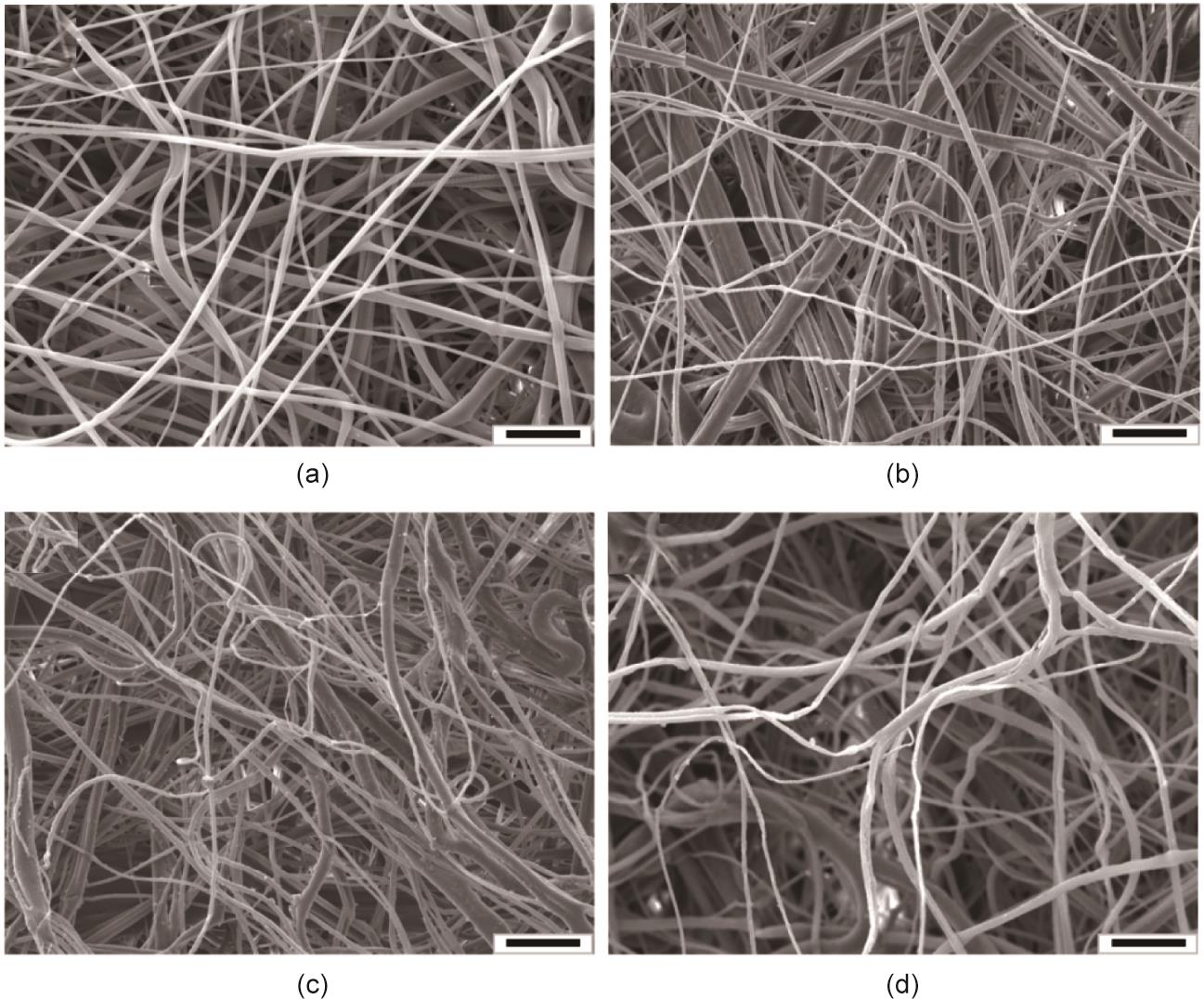

图6 未消毒处理(a)和不同消毒方式处理(b~f)后熔喷布的SEM图像。(b)70 ℃热水浸泡30 min,循环处理三次;(c)75%酒精浸泡10 min,循环处理三次;(d)干蒸15 min,循环处理三次;(e)湿蒸30 min,循环处理三次;(f)70 ℃热空气处理48 h。(a)~(f)标尺为30 μm。

通过热水、蒸汽或热空气进行消毒处理对熔喷布形态的影响比通过75%酒精消毒处理后的影响要小,如图6和附录A中的图S3所示,这与图5中的RAP结论一致。

从图5可以清楚地看出,使用酒精或者干蒸消毒处理后的口罩,其PFE大幅降低至一个不可接受的水平(PFE < 90%)。而同时RAP也略有下降,且具有统计学差异。因此,PFE的降低也可能与RAP的降低有关。此外,与其他消毒方法相比,热水消毒显然是最为适宜的,采用热水消毒处理的熔喷布PFE和三维网络结构保持率最高。这些结果与Liao等[17]的研究结果一致。

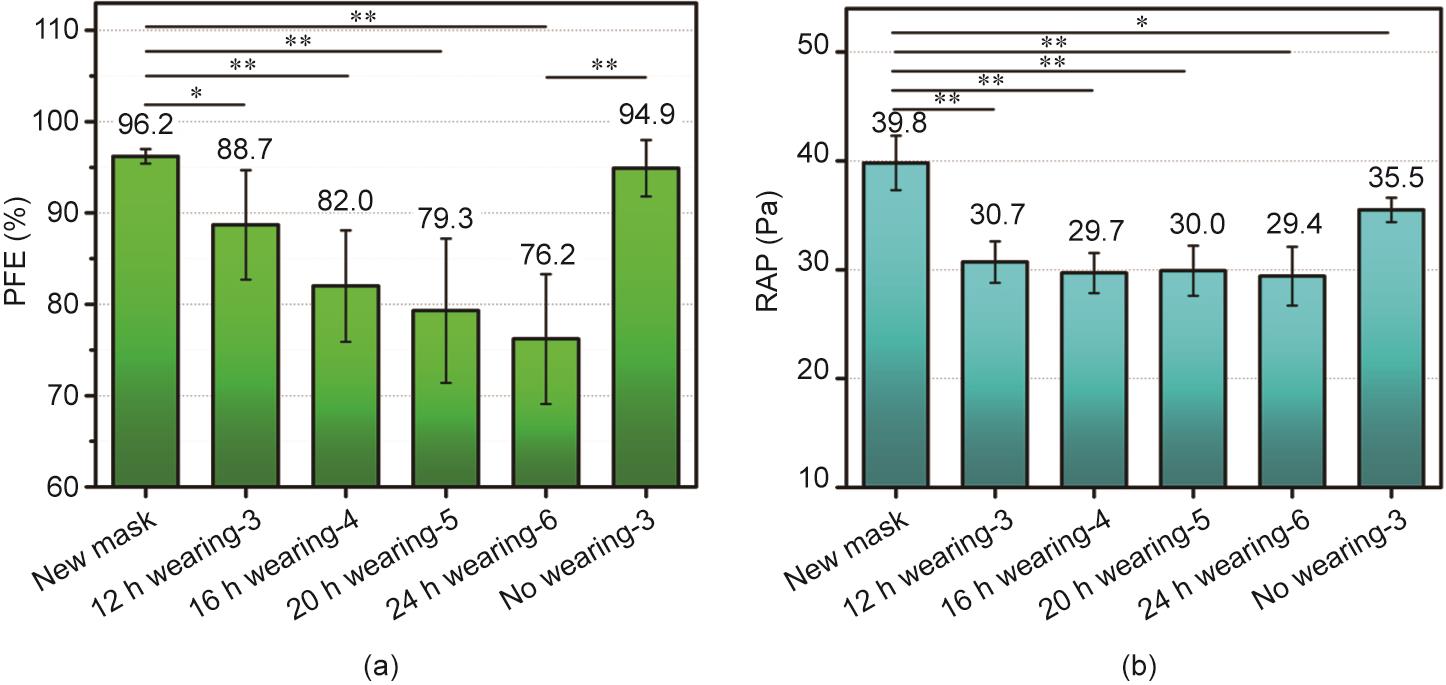

为了研究佩戴时长对口罩性能影响,40余名志愿者被组织进行了口罩佩戴实验。图7显示了佩戴不同时长且进行消毒处理后口罩的PFE和RAP变化。待测口罩的初始PFE为96.2%;在经过累计佩戴时长达到12 h和三次70 ℃热水浸泡30 min的消毒后,口罩的PFE下降至88.7% (p < 0.05)。经过累计佩戴时长为16 h和四次70 ℃热水浸泡30 min的消毒处理后,口罩的PFE从初始值96.2%下降至82.0% (p < 0.001)。经过累计佩戴时长为20 h和5次70 ℃热水浸泡30 min的消毒处理后,PFE下降至79.3% (p < 0.001)。经过累计佩戴时长为24 h和6次70 ℃热水浸泡30 min的消毒处理后,PFE进一步下降至76.2% (p < 0.001),降幅达20%左右。新口罩的初始RAP为39.8 Pa,在经过累计佩戴时长达到12 h和三次70 ℃热水浸泡30 min的消毒后,口罩RAP下降至30.7 Pa (p <0.001),而进一步继续增加佩戴时长和消毒次数仅会导致RAP略微下降。研究结果表明,随着佩戴时长和消毒次数的增加,口罩的PFE会显著下降;而在经过累计佩戴时长达到12 h和三次70 ℃热水浸泡30 min的消毒后,口罩的RAP仅略微下降,且当佩戴时长和消毒次数继续增加时,口罩RAP基本保持不变。

《图7》

图7 口罩佩戴时间和消毒循环次数对PFE(a)和RAP(b)的影响。PFE和RAP是在30 L∙min-1的空气流速下测量的。*:p < 0.05;**:p < 0.001。

口罩的PFE和RAP在不同佩戴时长和不同循环次数消毒处理下的降低可能与熔喷布的形态变化有关。图8为不同佩戴时长和不同循环次数消毒处理后口罩熔喷布纤维形貌变化照片。在经过佩戴12 h和三次70 ℃热水浸泡30 min的循环消毒处理后,熔喷布纤维的堆叠密度有所增加,而纤维表面粗糙度增加,并且出现一些较细的卷曲纤维[图8(b)]。随着佩戴时长延长至16 h,消毒次数增加到四次后,熔喷布纤维堆叠密度和卷曲纤维出现的数量进一步增加[图8(c)]。从图S3中可以看出,当口罩经过82 ℃的热水消毒处理后,并不会改变熔喷布的形貌或使纤维变形。因此,熔喷布纤维堆叠密度和卷曲度的变化可归因于佩戴时产生的张力对部分纤维造成了物理损伤。随着佩戴时间的延长,佩戴时间也可能引起纤维的分布变差[图8(c)],从而导致PFE的下降(图7)。当口罩佩戴时长进一步延长至24 h,消毒处理次数增加到6次后,可以看出熔喷布中的纤维分布变得很差[图8(d)],出现了一部分密集堆砌区域和一部分松散堆砌区域,这也导致口罩的PFE进一步降低。值得注意的是,从图8可以看出,随着佩戴时间的延长,熔喷纤维上还出现一些污染物,这是由于汗液或口腔飞沫(灰尘、盐或其他颗粒)造成的,这可能会对纤维的静电吸附能力产生影响,进而导致口罩的PFE降低。

《图8》

图8 不同佩戴时间和消毒循环次数熔喷织物的SEM图像。(a)未佩戴及未消毒处理;(b)佩戴12 h,随后使用70 ℃热水消毒30 min,循环处理三次;(c)佩戴16 h,随后使用70 ℃热水消毒30 min,循环处理4次;(d)佩戴24 h,随后使用70 ℃的热水消毒30 min,循环处理6次。(a)~(d)标尺为30 μm。

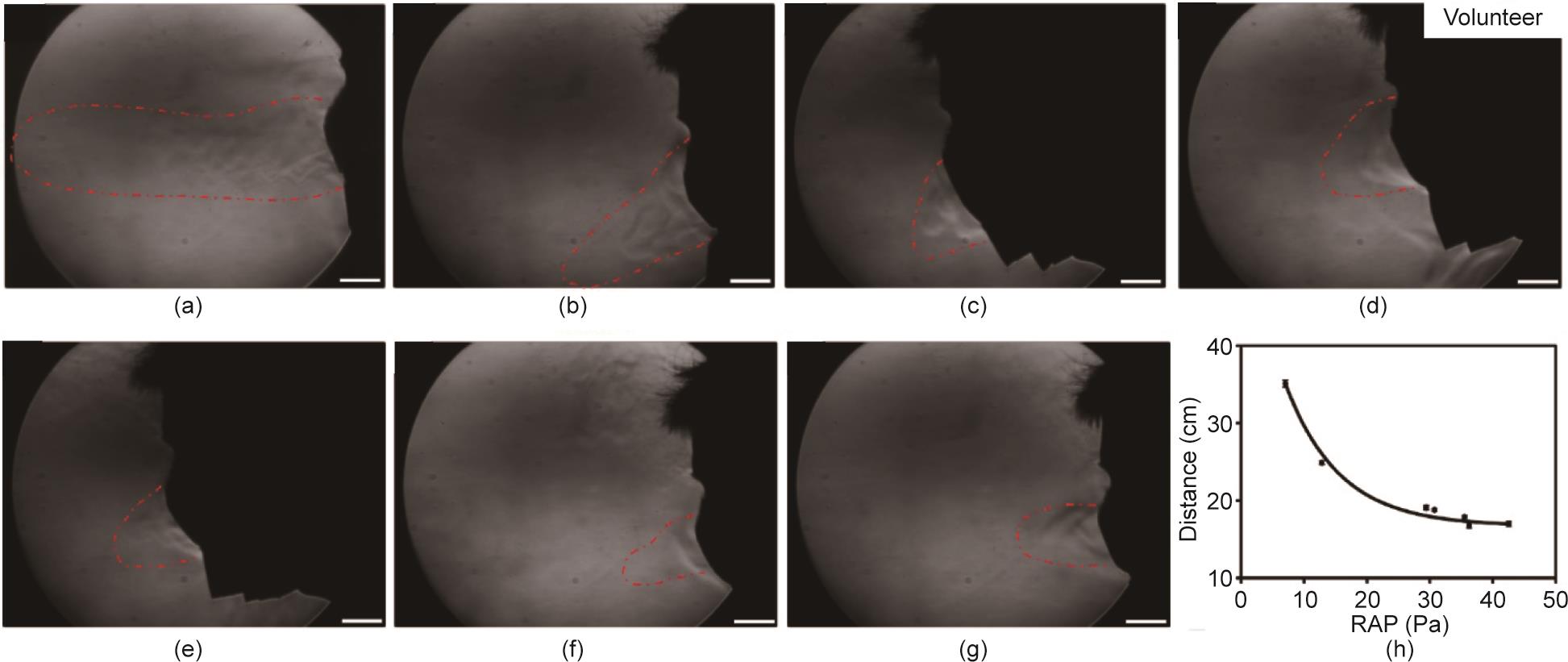

最后对正常呼吸状况下,呼出空气经过口罩后的传播范围通过纹影摄影技术进行了评估。图9显示了一名健康志愿者佩戴未消毒和消毒后的口罩时,相应呼出气体的纹影图像。对于PFE为75.0%且RAP为7.0 Pa的口罩[图9(a)和附录A中的视频S1],通过口罩呼出的气体量很大,只有少量气体从口罩的上部(鼻梁)和下部逸出。在摄像机可以捕捉的范围内,可以看到呼出气体的传播距离超过了35 cm。这里需要指出的是,由于很难对呼出气体的传播距离进行精确测量,因此所得到的结果是可以肉眼观察到的呼出气体传播距离的估算值(见图9中的红色虚线)。对于PFE和RAP分别为93.0%和12.8 Pa的口罩[图9(b)和附录A中的视频S2],通过口罩呼出的空气量减少,从口罩上部和下部逸出的空气量增加。呼出气体的传播距离约为25 cm。然而对于PFE相似(98.3%)但RAP (42.5 Pa)更高的口罩[图9(c)和附录A中的视频S3],纹影图像清晰显示,通过口罩呼出的空气明显降低,大部分呼出气体从口罩的上部和下部逸出;呼出气体的传播距离也缩短到了约17 cm。由此,从纹影测试的结果可以表明,呼出气体的传播距离主要是由RAP决定的,与预期的结果一致。

《图9》

图9 佩戴未消毒和消毒后口罩呼出气体的纹影图像。图中右侧的深色区域是佩戴志愿者的头部。(a)PFE为75.0%、RAP为7.0 Pa的口罩;(b)PFE为93.0%、RAP为12.8 Pa的口罩;(c)PFE为98.3%、RAP为42.5 Pa的口罩;(d)使用70 ℃热水消毒30 min并循环处理三次,PFE为94.9%、RAP为35.5 Pa的口罩;(e)使用75%酒精消毒10 min并循环处理三次,PFE为76.8%、RAP为36.2 Pa的口罩;(f)经过12 h佩戴,随后使用70 ℃热水消毒30 min并循环处理三次,PFE为88.7%、RAP为30.7 Pa的口罩;(g)经过24 h佩戴,随后使用70 ℃的热水消毒30 min并循环处理6次,PFE为76.2%、RAP为29.4 Pa的口罩,图像的标尺为4 cm;(h)呼出气体的传播距离与RAP的关系图。

口罩经过三次70 ℃热水浸泡30 min的消毒后,其PFE和RAP分别下降至94.9%和35.5 Pa。从图9(d)和附录A中视频S4的纹影图像可以看出,大多数呼出的气体都是从口罩的上部和下部逸出,而通过口罩呼出的气体非常有限,呼出气体的传播距离在18 cm以内。口罩经过三次10 min的75%酒精浸泡消毒后,其PFE显著降低至76.8%,而同时RAP基本不变(36.2 Pa)。此时通过口罩呼出气体的传播距离[图9(e)和附录A中的视频S5]与使用热水浸泡消毒后气体传播距离相似。可见虽然75%酒精浸泡是一种会显著降低口罩PFE的消毒方法,但75%酒精消毒几乎不影响呼出气体的传播距离。

口罩累计12 h佩戴并经过三次70 ℃热水浸泡30 min消毒处理后,其PFE和RAP分别下降至88.7%和30.7 Pa。如图9(f)和附录A中的视频S6所示,在累计佩戴12 h并经过三次热水浸泡消毒处理后,通过口罩呼出的气体量仍然非常有限,大部分呼出气体都来自于口罩的上部和下部。呼出气体的传播距离在19 cm以内。而口罩累计佩戴24 h并经过6次70 ℃热水浸泡30 min消毒处理后,其PFE和RAP分别下降至76.2%和29.4 Pa。此时,通过口罩呼出的气体量有所增加,但大部分呼出气体仍来自于口罩的上部和下部[图9(g)和附录A中的视频S7],呼出气体的传播距离增加到约20 cm。以上结果表明,即使经过长时间佩戴和多次热水浸泡消毒处理后,口罩仍能表现出较好的限制呼出气体传播距离的性能,这表明所制备的口罩具有高性能和可重复使用性。

呼出气体的传播距离与口罩RAP之间的关系如图9(h)所示。结果表明,口罩的RAP值越小,呼出气体的传播距离越大。对于RAP为40 Pa的口罩,其对应的呼出气体传播距离约为15 cm,而对于RAP为10 Pa的口罩,其对应的呼出气体传播距离增加至30 cm以上,超出前者两倍以上。因此,为阻止呼吸道传染病的传播,在佩戴阻力较低口罩时,强烈建议保持更远的社交距离。

需要指出的是,因为呼出气体的传播距离高度依赖于志愿者个体、环境条件等因素,导致很难对其进行精确测量。在解释上述这些结果时需要特别注意所估算的呼出气体的传播距离是一些非常粗略的值。

从表2可以看出,含有复合驻极剂PTFE和电气石的Z-c熔喷布的PFE最高,可达到98.6%。我们使用这种熔喷布制备的口罩进行了佩戴和热水浸泡消毒循环处理,并进一步评估其可重复使用性。从图10(a)可以看出,累计佩戴24 h并经过三次70 ℃热水浸泡30 min消毒处理的口罩,其PFE从初始值98.6%下降至91.3%,下降率仅为7.3% (98.6% ± 0.5% vs 91.3% ± 3.6%, p < 0.001)。而对于仅添加电气石的Z-1熔喷布制成的口罩,在累计佩戴12 h并经过相同的消毒循环处理后,其PFE从96.2%下降到88.7% (p < 0.05),下降率约为7.5%。结果表明,在相同的消毒处理程序下,含复合驻极剂的熔喷布制成的口罩比仅含电气石的熔喷布制成的口罩可经受更长的佩戴时长,说明前者具有更好的可重复使用性。

《图10》

图10 新口罩和消毒处理后口罩的PFE(a)和微生物指标(b)。(a)新口罩和佩戴24 h然后用70 ℃热水消毒30 min并循环处理三次后的PFE。PFE是在30 L∙min-1的空气流速下测量的。(b)消毒处理后口罩的微生物指标。*:p < 0.05;**:p < 0.001。

对于可重复使用口罩,消毒处理后口罩的微生物指标也是一项重要指标。对于所有10个被检口罩样品(累计佩戴24 h并经过三次70 ℃热水浸泡30 min消毒处理),其平均细菌检出菌落数和真菌检出菌落数分别为9.2 CFU·g-1和51.6 CFU·g-1 [图10(b)和附录A中的表S1],且并未检出大肠杆菌和三种化脓性致病菌(绿脓杆菌、金黄色葡萄球菌和溶血性链球菌)。

2020年4月7日《可重复使用民用口罩》团体标准(T/B JFX 0001—2020)发布,并于2020年4月13日开始实施[43]。在该标准下,可重复使用口罩经过消毒处理后,其PFE值仍应不低于90%,同时真菌菌落总数应≤100 CFU·g-1,细菌菌落总数应≤200 CFU·g-1,且不得检出大肠杆菌和三种化脓性致病菌。在本研究中,对于添加复合驻极剂的熔喷布制成的口罩,在累计佩戴24 h并经过三次70 ℃热水浸泡30 min循环消毒后,其PFE仍能达到91.3%,同时真菌菌落总数和细菌菌落总数分别在0~20 CFU·g-1和20~64 CFU·g-1范围内。此外,并未检测出大肠杆菌和三种化脓性致病菌。这些结果完全满足团体标准(T/B JFX 0001—2020)的要求。此外,考虑到在限制呼出气体传播方面的性能,可以认为本研究所开发的可重复使用平面口罩具有较高的性能。

《4. 结论》

4. 结论

综上所述,本研究制备了一种聚丙烯基的高性能可重复使用平面口罩,并研究了几种常用消毒方法和佩戴时长对口罩性能的影响。结果表明,即使在累计佩戴时长达24 h且经过三次在70 ℃热水浸泡30 min消毒处理后,所研制的口罩的滤效和微生物指标均优于可重复使用民用口罩标准的要求。此外,仍可有效限制呼出气体的传播距离。因此,目前生产的口罩性能优良且可重复使用,如果能有效使用,将在一定程度上解决口罩短缺问题,同时还可以减少一次性口罩的消费量。在6种口罩消毒方法中,我们从有效性、可扩展性和用户友好性几方面考察,发现采用70 ℃热水浸泡30 min的消毒方法在维持平面口罩的滤效保持率上效果最好。但是这里我们仍需强调,并不建议把可重复使用平面口罩作为一次性外科口罩使用,特别是在高危人群(如上呼吸道感染者)中,或高风险地区(如在医疗机构就诊时)。此外,尤其是在COVID-19疫情暴发期间或在其他通过飞沫或气溶胶等途径传播感染的疾病暴发期间,不建议将可重复使用平面口罩代替一次性外科口罩使用。

京公网安备 11010502051620号

京公网安备 11010502051620号