《1、 引言》

1、 引言

在航空航天等高端装备制造过程中,大型零部件装配至关重要[1],其工作量往往达到整体制造过程的50%及以上[2‒3]。此外,飞机零件尺寸大、装配关系复杂等严重制约核心部件的装配精度,需对核心部件的装配体进行定期检测。鉴于飞机制造过程中采用大量的大型曲面结构,装配精度难以精确控制,直接影响整机装配质量,因此对核心装配部件关键点及关键形面的检测极为重要。

在现代化先进制造[4‒5]过程中,常采用激光跟踪仪、工业摄影测量、距离传感器等高精度设备进行复合测量,建立数字孪生系统,进而指导装配进程。鉴于多种测量设备性能各异,其应用场合也呈现多元化。激光跟踪仪精度高[6‒8],适用于飞机工装及飞机部件关键点和关键形面的线下定期检测。然而,激光跟踪仪采用光学方式进行逐点测量,严重制约仪器在狭小空间及在线检测等方面的测量性能。工业摄影测量[9‒11]兼备高精度和高效率的优点,广泛应用于诸多领域,如加工制造及健康监测。然而,飞机装配过程中复杂工况严重干扰摄影测量环境,摄影测量难以实现狭小空间内关键点及关键形面的高精度检测。距离传感器[12‒14]具有体积小、重量轻、精度高、响应快等优势,可实现高精度位移检测。然而,距离传感器获取的信息为一维距离量,无法满足实际测量过程中的三维测量要求。因此,距离传感器通常与机械臂、三坐标测量仪等复合使用,进而实现空间几何信息的高精度测量。

鉴于飞机装配过程对关键点及关键形面测量精度、效率等要求严苛,因此,本文提出一种距离传感器与摄影测量复合的三维坐标测量方法,并研发便携式非接触轮廓扫描系统,以兼顾飞机装配过程中大型零部件关键点与关键形面的测量精度、效率、便捷性及成本。

本文其余部分结构如下:第2节综述了与本文内容相关的研究工作,第3节描述了距离传感器与摄影测量复合式三维坐标测量模型的建立方法,第4节阐述了轮廓信息驱动的形面自动扫描策略,第5节开展了测量实验及精度分析,第6节对本文工作进行总结。

《2、 相关研究工作综述》

2、 相关研究工作综述

多传感复合测量是满足高端装备制造过程中关键形面在线高精度、高效率检测的有效手段。相关领域内诸多学者已在多传感复合测量模型建立及自动化测量策略等方面开展了大量研究工作。

《2.1 三维坐标测量模型建立》

2.1 三维坐标测量模型建立

三维坐标测量模型的研究工作主要集中于基于视觉、距离传感器、激光跟踪仪和机器人等,并利用设备的固有测量特性和空间几何约束关系等进行模型建立。

Lembono等[15]提出了一种基于机器人和激光测距仪的三维测量系统和校准方法,实验结果表明,该方法和系统将平面平均测量误差从0.53 mm减少至约0.23 mm;此外,该方法成本低廉、使用便捷。Kim 等[16]提出了一种基于相机和激光传感器的新型非接触测量系统,实现远距离亚毫米级的姿态测量,并在30 m距离处对测量系统性能进行验证,准确度可达4 mm和0.5°,精确度可达0.7 mm和0.3°。Wu 和 Ren [17]提出了一种利用三维坐标数据的手眼标定方法,该方法通过优化坐标转换误差实现机器人三维运动学基准坐标的高精度解算,并确定基准坐标系的未知参数。An等[18]开发了一种新型全向三维激光测距系统,该系统由激光测距仪、相机和旋转平台组成,经校准后,平均误差可达0.9875像素,在室内和室外场景测试中稳定性良好。Kim等[19]结合一维激光传感器和相机,开发了一种低成本激光探测器,可在30 m范围内测量六自由度位姿;误差分析表明,位置测量误差优于3 mm,姿态测量误差优于1°。

《2.2 三维扫描方法及策略》

2.2 三维扫描方法及策略

对于飞机装配过程中大尺寸形面检测,与传统的逐点检测相比,自动扫描和多点同步测量可大幅提升三维点云数据的测量精度及效率。目前,扫描方法研究主要集中于三坐标测量仪和测量头、机器人和距离传感器、机器人和相机、相机和激光测量仪等的复合测量。

Zhang和Tang [20]提出了一种基于三坐标测量仪和测量头的任意形面自动检测方法,同时考虑了被测形面几何信息和测量头运动能力,以最大化检测效率,使得总检测时间减少为原来的1/7以上。Huang等[21]提出了一种三维自动成像的机器人系统,该系统采用深度相机和机器人捕捉形面三维点云,并根据形面轮廓自动确定测量范围和测量路径;实验结果表明,该系统在形面三维重建中具有良好性能。Macleod等[22]提出了一种自动化大范围遥感测厚系统,该系统可在15 min内对标称厚度为10 mm的2 m2碳钢样品进行测量,厚度测量误差最小可达0.21 mm,大幅提高了大尺寸形面的检测效率。Palomer等[23]提出了一种基于线激光投影仪和相机的水下激光扫描仪,0.5⁓1.2 m量程内的标定误差低于1 mm;实验表明,该系统在空气和水下的平均误差分别达到0.44 mm和0.98 mm,标准偏差可达0.35 mm和0.72 mm。

《2.3 讨论》

2.3 讨论

形面测量方法包括接触式和非接触式扫描两种。激光跟踪仪和三坐标测量仪等接触式测量通常采用测量头接触被测件,并获取形面的三维轮廓信息;然而,对于表面质量要求严苛的零件,接触式测量将降低被测表面质量,尤其在曲面自动测量过程中,测量头将不可避免地过度接触形面或与形面分离,需进行人工干预。工业摄影测量和激光扫描等非接触式测量主要采用光学手段进行轮廓扫描,然而,对于高反光形面,图像或光条极易出现过度曝光,从而降低测量精度。

本文综合利用接触和非接触式测量方法优势,提出了一种非接触距离传感器与工业摄影测量结合的复合式测量方法,满足了飞机装配过程中大尺寸形面非接触测量需求,并避免了被测形面高反光对测量精度的影响。此外,还提出了一种轮廓信息驱动的形面自动扫描策略,以避免在机翼、尾翼、蒙皮等复杂曲率形面测量过程中,距离传感器测量头触碰被测表面或超出传感量程。综上所述,本文所提出的方法有利于实现飞机装配过程中大尺寸形面的高精度、高效率自动测量。

《3、 三维坐标复合测量模型》

3、 三维坐标复合测量模型

工业摄影测量具备高精度和高效率等优势,可对大尺寸形面进行快速检测。此外,距离传感器体积小、响应快、灵敏度高,可在狭小空间内实现高精度距离检测。因此,面向飞机装配过程中测量范围大、被测关键点及关键形面数量多、测量空间狭小等严苛需求,本文采用距离传感器和摄影测量结合的复合式测量方法,利用距离传感器在狭小空间内的高精度测距能力及摄影测量大尺寸快速测量优势,实现飞机零部件上关键点与关键形面的跨尺度检测。

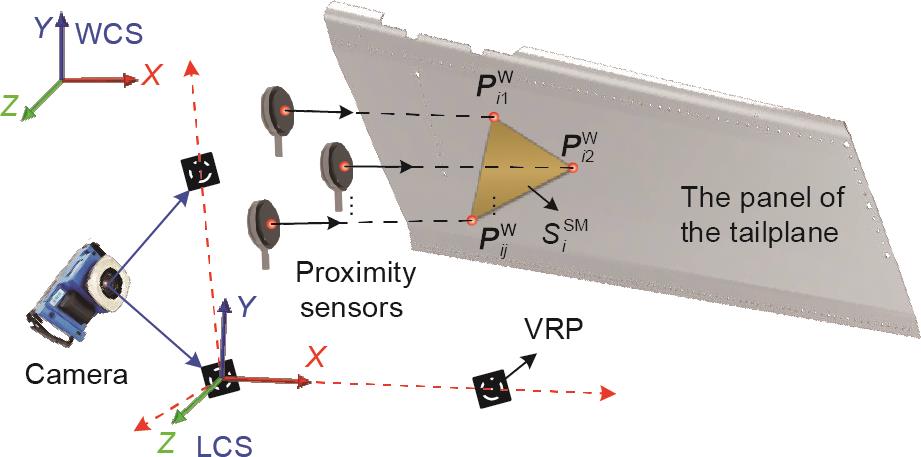

基于距离传感器与摄影测量的复合式测量模型如图1所示。

《图 1》

图 1 三维坐标测量模型原理。WCS:世界坐标系(world coordinate system);LCS:局部坐标系(local coordinate system);

首先,基于相机建立世界坐标系(world coordinate system, WCS)。然后,在世界坐标系下,采用摄影测量对视觉参考点(visual reference points, VRP)进行测量。由于距离传感器与视觉参考点采用刚性连接方式,因此距离传感器与视觉参考点之间的几何位置关系恒定。进而,通过获取视觉参考点的三维坐标信息和距离传感器的测距信息,即可解算测量点的三维空间坐标。以下,对三维测量模型的建立进行详细介绍。

如图1所示,在第i次测量过程中,获取世界坐标系下的视觉参考点三维坐标信息和每个距离传感器测量距离信息。进而,测量信息与世界坐标系下测量点坐标的关系可描述为:

(1)

式中,h表示

然后,以

(2)

(3)

(4)

式中,

进而,局部坐标系下测量模型的控制向量

(5)

(6)

(7)

式中,n是控制向量的数量。

在局部坐标系下,第i次测量过程中测量点的三维坐标

(8)

式中,

进一步地,传感器测量原点

(9)

式中,

(10)

将公式(9)和公式(10)代入公式(8),可得:

(11)

通过世界坐标系及局部坐标系下视觉参考点的坐标转换,可解算两坐标系间的旋转矩阵

(12)

进而,世界坐标系下测量点坐标可表示为:

(13)

采用具备视觉参考点信息的标定平面对三维坐标测量模型参数

(14)

进一步地,构建以下优化问题:

(15)

最后,通过优化函数获取以上优化问题的最优解

(16)

《4、 轮廓信息驱动的三维形面自动扫描策略》

4、 轮廓信息驱动的三维形面自动扫描策略

在飞机装配质量监测过程中,上述三维坐标测量模型具有以下两种应用情形:一是将距离传感器固定在特定位置进行三维坐标监测,二是手持距离传感器进行形面轮廓扫描。对于第二种情形,为提高扫描效率和准确性,可设计一种特殊的测量头结构,并安装多个距离传感器,从而在单次测量中获取更多测距信息;此外,为实现快速、稳定的自动化测量,可将测量头安装至机械臂,并设计一种自动化扫描策略。该策略包含单次测量过程中形面重建方法、扫描过程中的轮廓信息更新方法以及轮廓信息驱动的自动化扫描方法。

《4.1 单次测量过程中形面重建方法》

4.1 单次测量过程中形面重建方法

在单次测量过程中,可采用多个距离传感器获取测距信息,以提高扫描过程的效率和准确性。

如图2所示,根据测量点

(17)

式中,

《图 2》

图 2 基于单次测量的形面重建原理。

为便于指定自动扫描过程中的传感器位置,定义单次测量过程中的测量中心及测量矢量。

(18)

式中,

(19)

式中,

因此在第i次测量过程中,需计算形面重建方程

《4.2 基于多次测量的轮廓信息更新方法》

4.2 基于多次测量的轮廓信息更新方法

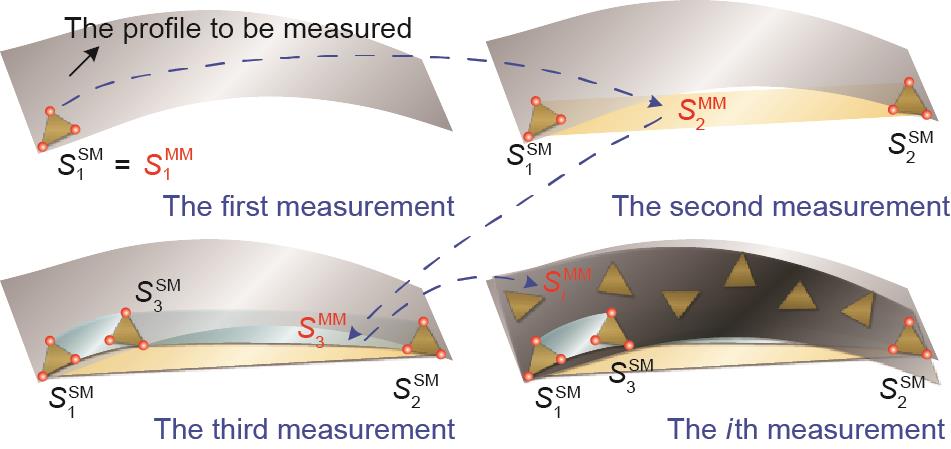

在第i次测量过程中,形面轮廓方程

如图3所示,在第一次测量过程中,根据单次测量形面重建原理可将形面重建为

(20)

式中,F1代表

《图 3》

图 3 基于多次测量的形面重建原理。

在第二次测量过程中,单次测量原理下的形面重建结果为

(21)

式中,F2代表

因此,进行i次测量后,根据单次测量的形面重建结果

(22)

式中,F代表

在轮廓信息更新过程中,形面

(23)

式中,G代表

《4.3 轮廓信息驱动的自动化扫描方法》

4.3 轮廓信息驱动的自动化扫描方法

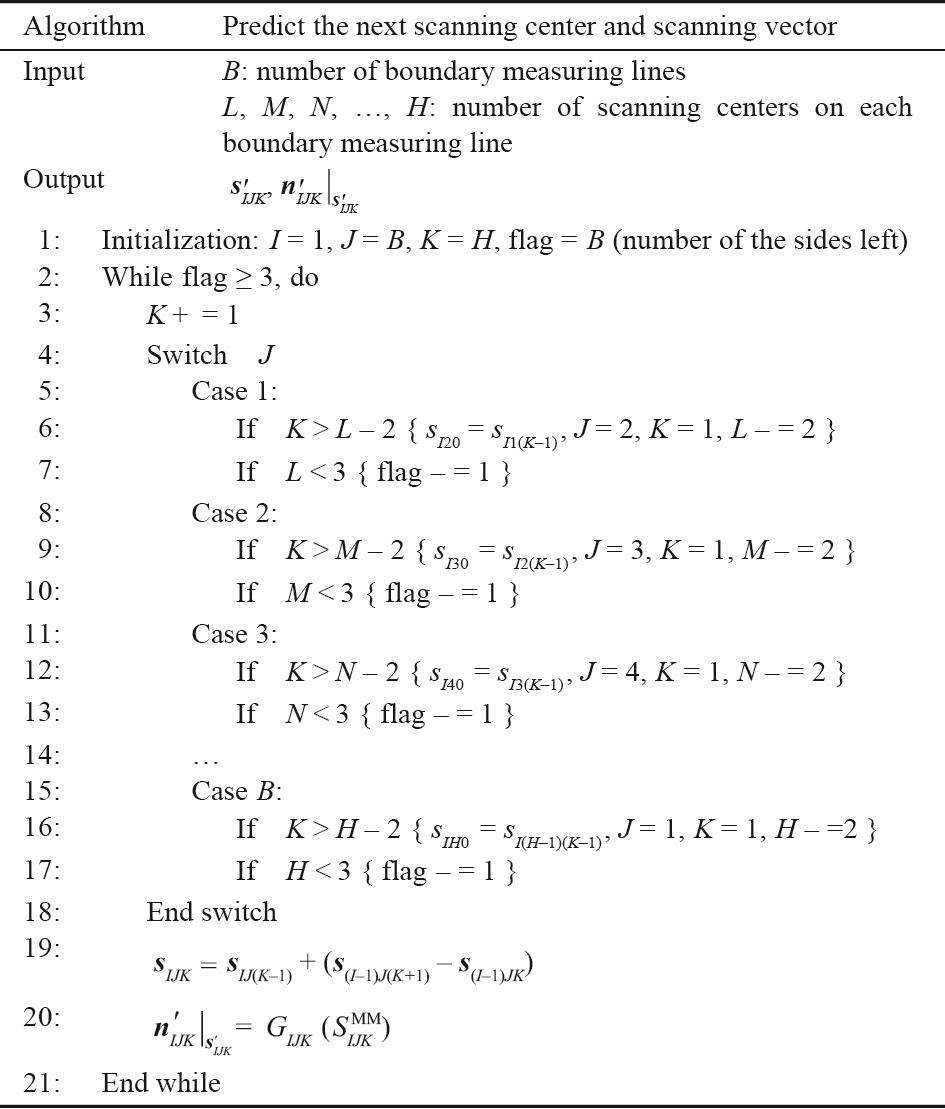

为实现自动化扫描,扫描路径规划策略不可或缺,包括扫描路径趋势预测、扫描路径断点定义及扫描终点定义。

如图4所示,采用回旋式路径从外向内对形面进行扫描。根据公式(18),将扫描过程中第I个扫描回路中第J条测量线上的第K个扫描中心定义为

《图 4》

图 4 自动化扫描策略。B:边界测量线的数量;L、M、N、H:每条测量线上的扫描中心数量。

首先,手动扫描边界测量线,定义边界测量线的数量为B,每条测量线上的扫描中心的数量分别记为

然后,轮廓信息驱动的自动化扫描过程从

(24)

(25)

进一步地,扫描路径中各点的测量中心可预测为公式(24)的一般形式:

(26)

同时,测量矢量可预测为:

(27)

式中,

对于扫描路径断点,如第J条测量线与下一测量线之间的断点,则定义为在第

对于扫描终点的定义,则是当某一测量回路中测量线条少于三个时,扫描测量终止。自动化扫描测量伪代码如图5所示。

《图 5》

图 5 自动化扫描程序伪代码。

《5、 实验》

5、 实验

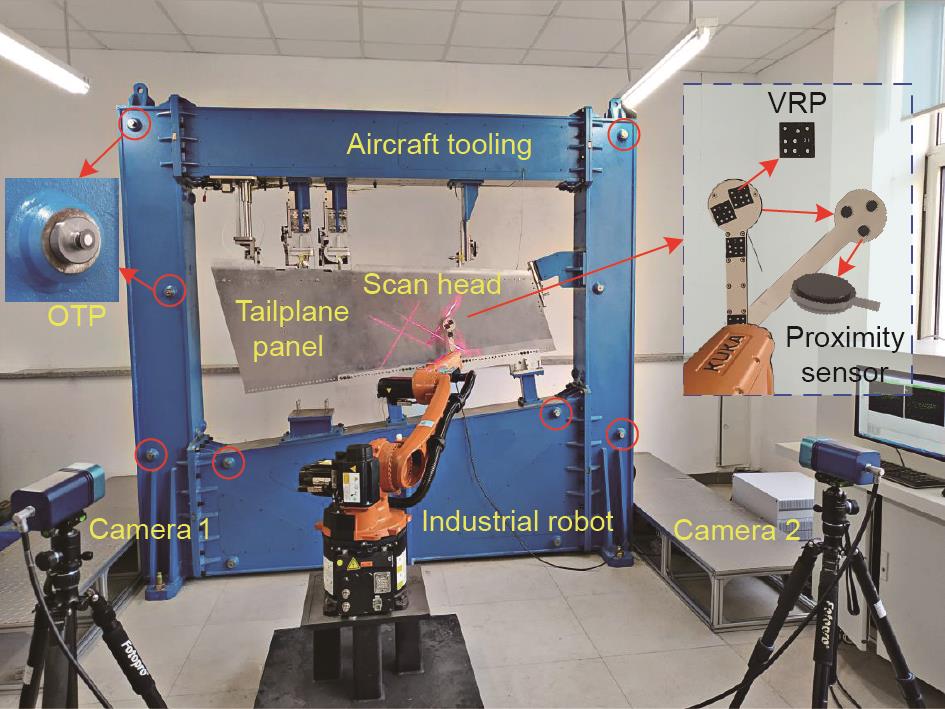

面向飞机装配过程中平尾升降舵形面检测,基于本文提出的便携式非接触形面轮廓扫描系统开展了相关实验。扫描系统主要配置如下:

(1)采用KD2306-4SB型距离传感器(美国Kaman公司)获取传感器至升降舵表面的距离信息;该传感器分辨率高达0.4 μm,频响达50 kHz,且体积小,仅Φ22.2 mm × 6.35 mm。在实际测量过程中,采用三个传感器同时测量,保障测量头结构紧凑的同时,大幅提高扫描效率。此外,KD2306-4SB型传感器采用涡流测距原理,可对升降舵表面进行非接触测量,且不受表面强反光影响。

(2)设计一种可同时安装三个距离传感器的扫描头结构,并布置多个视觉参考点,扫描头可手持使用或安装至机器臂使用。此外,扫描头采用低反射率材料,确保视觉参考点坐标信息的高精度获取。

(3)采用MPS/M20型号相机(郑州辰维科技股份有限公司)高精度测量视觉参考点的三维坐标,精度高达8 μm + 8 μm·m-1,且频响达20 Hz。同时,采用相机对光学靶标进行测量,以建立世界坐标系。

(4)采用KR10 R1420型机械臂(德国KUKA公司),并在末端安装扫描头,实现自动化扫描过程。机械臂六轴移动速度超过每秒200°,工作半径可达1420 mm。

系统整体布局如图6所示。

《图 6》

图 6 便携式非接触扫描系统。

《5.1 三维坐标测量模型建立》

5.1 三维坐标测量模型建立

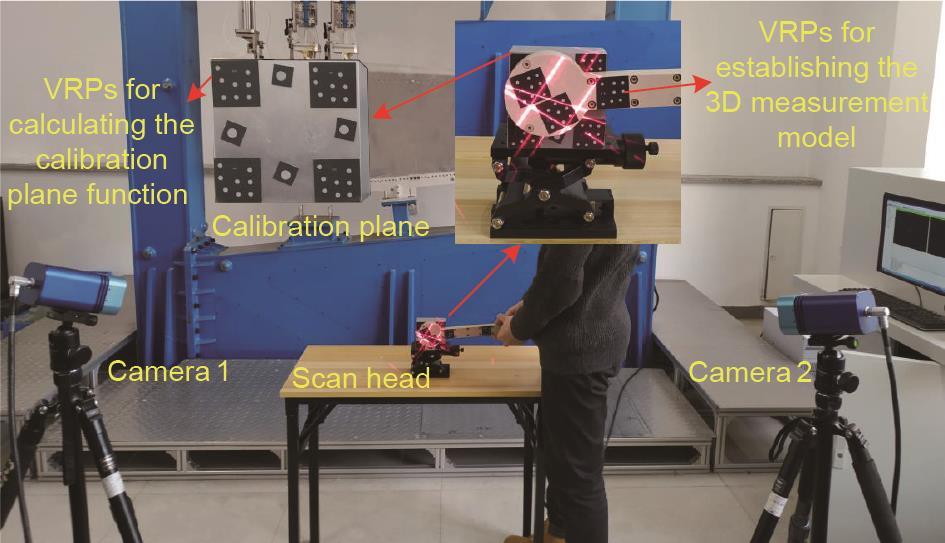

布置扫描头结构,将三个距离传感器与三个视觉参考点安装至扫描头。为建立三维坐标测量模型,采用标定平面(平面度加工误差低于3 μm)对测量头进行标定,以获取模型参数。标定过程如图7所示。

《图 7》

图 7 三维坐标测量模型建立及模型参数标定。

首先,采用相机测量标定平面上的视觉参考点以确定标定平面方程;其次,手持扫描头对标定平面进行多次测量,同时获取距离传感器至标定平面的距离信息与扫描头上视觉参考点三维坐标信息;最后,可解算公式(13)中模型参数

《表1》

表1 模型参数标定结果

| Number of the sensors | Control vectors | Model parameters of the sensors | |

|---|---|---|---|

| 1 | |||

| 2 | |||

| 3 |

将

《5.2 平尾升降舵形面重建》

5.2 平尾升降舵形面重建

目前,形面重建方法主要采用激光跟踪仪进行逐点测量以及采用相机进行摄影测量。激光跟踪仪精度高,但摄影测量速度快,而本研究的目标旨在提出一种兼顾高精度与高效率的扫描方法和系统,且同时考虑自动化性能及成本。

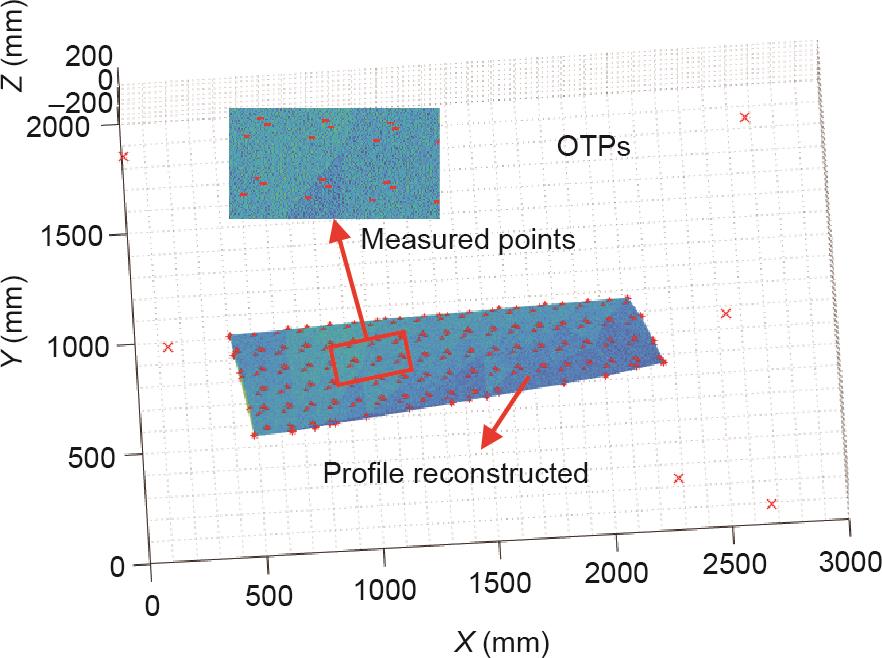

本文在第3节和第4节详细介绍了自动化扫描策略,并在图6中给出扫描系统布局。为提高形面重建准确性,在扫描过程中应尽可能多地获取测量点坐标。然而,为兼顾扫描效率,测量点数量不宜设置太大。值得注意的是,扫描头可在50 mm直径内同时测量三个点,则扫描间隔最终设计为100 mm。图8为某型号平尾升降舵(尺寸约1760 mm × 460 mm)形面重建结果。

《图 8》

图 8 基于本文所提方法及自动扫描系统的平尾升降舵形面重建。

《5.3 准确性和实用性分析》

5.3 准确性和实用性分析

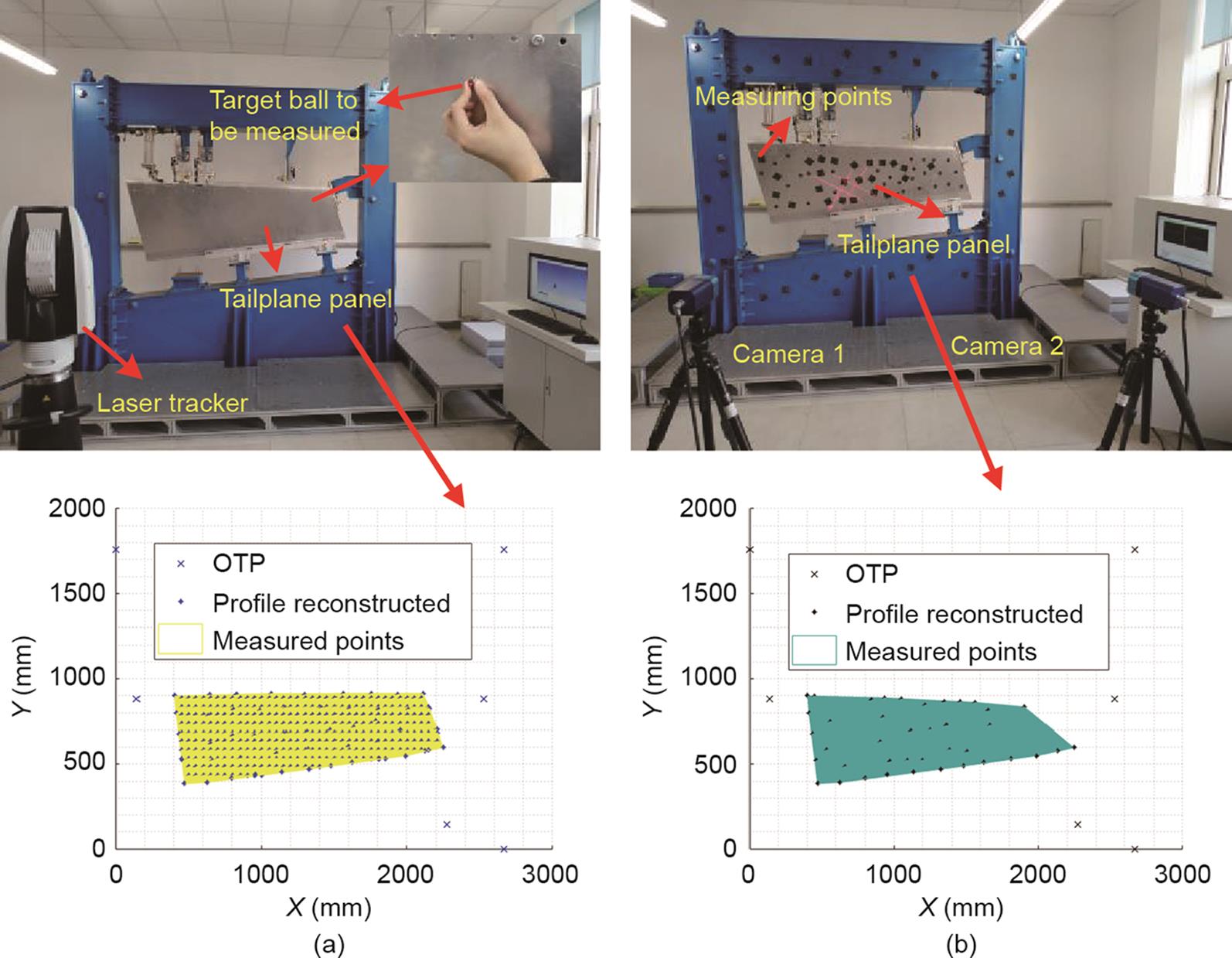

本节将本文所提出的方法与激光跟踪仪和摄影测量方法进行比较试验。与飞机实际装配现场相同,采用光学靶标与激光跟踪仪对平尾升降舵形面进行逐点测量;此外,在升降舵表面布置摄影测量点并进行摄影测量,最后将两种测量方式的测量结果统一至世界坐标系进行比较,测量系统与测量结果如图9所示。

《图 9》

图 9 基于激光跟踪仪(a)和摄影测量(b)的平尾升降舵形面重建。

从图8和图9可以看出,激光跟踪仪和本文所提出的方法的扫描间距相对较小,而对于摄影测量,因测量点需更大的布置空间,其扫描间距相对较大,重建精度也会受到一定制约。

以激光跟踪仪测量结果为标准值,对本文所提出的方法和摄影测量方法的形面重建误差进行比较,如图10所示。

《图10》

图10 准确度测试。(a)基于本文方法的形面重建误差;(b)基于摄影测量方法的形面重建误差。

本文在准确性、效率和自动化水平方面对以上几种测量方法进行比较,并记录扫描过程的操作步骤、测量点数量、扫描用时以及形面重建精度。鉴于激光跟踪仪是公认的高精度三维坐标测量仪器,因此本文采用激光跟踪仪测量结果作为标准值。文中使用的Leica AT960型激光跟踪仪精度为15 μm + 6 μm·m-1,在4 m范围内,测量精度高达0.039 mm。以上测量方法的各项指标如表2所示。

《表2》

表2 准确性和实用性比较结果

| Index | Task steps | Quantity of measured points | Duration (s) | Duration per point (s) | Accuracy | Automation |

|---|---|---|---|---|---|---|

| Laser tracker | Point-by-point measurement | 456 | ≈ 985 | 2.16 | Maximum: 0.039 mm in the range of 4 m (as the benchmark) | No |

| Photogrammetry | Add the measurement points; photograph to measure all the points, and remove the measurement points | 40 | ≈ 341 | 8.53 | Maximum: 0.552 mm Minimum: 0.000 mm Mean: 0.184 mm | No |

| Method in this paper | Scanning the boundary measurement line and automated scanning | 349 | ≈ 208 | 0.60 | Maximum: 0.378 mm Minimum: 0.003 mm Mean: 0.121 mm | Yes |

从表2可以看出,激光跟踪仪测量过程耗时最长,但精度最高。因本文采用激光跟踪仪测量结果作为标准值,所以测量点数量较多,形面重建精度较高。在效率方面,在激光跟踪仪测量过程中,人工测量456个点,耗时约985 s,每个点平均测量时间为2.16 s。与基于激光跟踪仪测量相比,摄影测量共40个点,耗时341 s,平均每个点耗时8.53 s。然而用本文提出的方法扫描349个点,耗时仅208 s,每个测量点耗时约0.60 s。在精度方面,因本文提出的方法效率高、获取测量点信息量大,精度明显优于同等设备条件下的摄影测量方法。本文提出的方法的形面重建误差为0.003⁓0.378 mm,平均误差为0.121 mm。综上所述,本文提出的方法和系统兼顾飞机装配过程中测量精度及效率的严格要求,可对大尺寸形面进行非接触自动化快速检测。

《6、 结论》

6、 结论

本文旨在提出一种满足大尺寸形面的高精度、高效率、自动化轮廓重建的测量方法及系统,目前现有检测系统主要基于激光跟踪仪、三坐标测量仪和摄影测量,均难以满足上述要求。与现有方法及系统相比,本文提出的距离传感器与摄影测量复合式自动扫描系统采用一种新颖的测量模式,通过结合多种传感设备的测量优势,建立复合式非接触三维测量模型,在多点同时测量基础上,以轮廓信息实时规划扫描路径,极大地提高了检测精度与效率。因此,该方法特别适用于对表面质量要求高的大尺寸零部件形面测量,如飞机或汽车面板、蒙皮和发动机叶片等。最后,对本方法及系统在某型号飞机平尾升降舵(尺寸约1760 mm × 460 mm)形面原位扫描过程中进行了测试,受益于系统的操作便捷性及自动化程度,扫描过程仅需208 s;同时,对测量结果进行了精度分析,形面重建误差低于0.378 mm,平均误差低于0.121 mm。因此本文所提出的方法及系统可为大型飞机装配部件的检测提供强大的数据支撑。

京公网安备 11010502051620号

京公网安备 11010502051620号