《1、 引言》

1、 引言

渤海湾是中国最大的内海,阻断了东北各省到中国东部和南部沿海城市之间的往来,严重影响了沿海通道。为了缓解这种交通状况,2012年,中国科学院启动了渤海海峡跨海通道(Bohai Strait Cross-Sea Channel)建设研究项目。渤海海峡跨海通道连接烟台和大连,项目计划采用一条总长为110~130 km的海底铁路隧道[1]。沿途天气、海况差异较大,需要采用高耐久性结构。为了给渤海海峡跨海通道混凝土配合比设计提供理论依据,相关海域混凝土结构的耐久性研究尤为重要。

大连位于中国北部,是渤海湾跨海通道的终点。根据《混凝土结构耐久性设计标准》(GB/T50476-2019)[2]的设计要求,大连市海洋混凝土结构处于III类海洋氯化物腐蚀环境。环境作用等级从严重(D级)到非常严重(E级)不等,对混凝土结构的耐久性提出了极高要求。因此,必须制定科学、合理的耐久性设计方案,确保大连地区混凝土结构安全服役。

混凝土结构耐久性分析的理论基础是基于Fick第二定律的氯离子扩散理论,该理论已广泛用于海洋环境混凝土结构的耐久性设计[3‒6]。目前,服役寿命设计模型主要是Fick第二定律的改进模型,其中较知名的是DuraCrete设计模型[7]和Life-365服役寿命预测模型[8]。DuraCrete模型是一种基于概率的混凝土结构耐久性设计方法,模型公式表示如下:

(1)

式中,

DuraCrete设计模型已成功应用于海洋工程结构的耐久性分析,如丹麦-瑞典厄勒海峡大桥[9]、朝鲜半岛南部海岸至某岛屿之间的水下隧道[10]、港珠澳跨海工程[11]。DuraCrete模型具有以下特点:①模型假设氯离子扩散系数(

Life-365服役寿命预测模型[8]考虑了

(2)

式中,k´为常数。

Life-365服役寿命预测模型已应用于许多海洋混凝土结构的耐久性分析[17‒18]。然而,该模型使用实验室数据来评估实际环境中混凝土结构的耐久性,未考虑室内外环境差异引起的混凝土劣化效应,也未考虑氯离子的结合行为。

Yu等[19‒20]提出了一种基于Fick第二定律的氯离子扩散理论模型,该模型综合考虑了氯离子结合能力(Rb)、氯离子扩散系数的时间依赖性指数(m)和环境影响(劣化系数K)等各种因素。该模型解决了长期存在的Fick扩散理论与混凝土结构实际服役寿命不一致的问题,该问题将在第2.1节中详细讨论。

如上所述,混凝土结构服役寿命分析结果与各耐久性参数直接相关。然而,迄今为止,对东北亚地区混凝土结构耐久性参数的研究尚不系统,关于表面氯离子浓度和氯离子扩散系数不同时变关系对服役寿命的影响尚未探明。本文明确了中国北方海洋工程耐久性设计参数的取值、范围和分布类型;基于修正的氯离子扩散理论和可靠性理论,预测了大连海域不同服役环境下混凝土中钢筋在5%和10%失效概率下的腐蚀时间,确定了满足100年或120年服役寿命要求的混凝土配合比,并提出了保护层厚度要求;此外,对比了边界条件和扩散系数的不同时变关系对服役寿命的影响。本研究成果有望为中国北方海洋混凝土结构耐久性设计提供理论指导。

《2、 理论模型与试验方法》

2、 理论模型与试验方法

《2.1 修正的氯离子扩散理论模型》

2.1 修正的氯离子扩散理论模型

混凝土结构服役寿命设计的理论基础为修正的氯离子扩散理论模型,推导过程如下:

混凝土的氯离子扩散方程的基本形式[21]为:

(3)

式中,Cfree是深度x处的自由氯离子浓度(以混凝土的质量分数表示);Ctotal为总氯离子浓度(以混凝土的质量分数表示);Df(m2·s-1)是自由氯离子扩散系数。

混凝土中Cfree、Ctotal与结合氯离子浓度(Cb)之间符合以下关系:

(4)

式中,Cb是结合氯离子浓度(以混凝土的质量分数表示)。

对等式(4)求导,并带入等式(3)中整理可得:

(5)

氯离子在传输过程中会与混凝土发生吸附和结合作用,、Arya和Newman [23]、Mohammed和Hamada [24]、等发现混凝土的氯离子吸附关系以线性吸附为主:

(6)

因此,等式(5)可以写为:

(7)

混凝土作为一种非均质材料,在外部因素(包括温度应力、化学腐蚀和冻融循环等)或内部因素(包括自收缩和碱集料反应等)作用下可能产生微裂纹等缺陷,从而加速混凝土中氯离子的扩散。因此,在理论建模过程中必须考虑混凝土的劣化效应。引入劣化系数K来描述这些因素,K是混凝土在实际环境中与实验室标准条件下的氯离子扩散系数之比,反映了实际环境对氯离子扩散行为的影响。

(8)

式中,

Thomas和Bamforth [25]发现氯离子扩散系数随暴露时间呈幂指数衰减趋势,其表示方式如下:

(9)

当暴露条件为室内环境时,

(10)

在实际氯盐暴露环境中,混凝土结构的Cs并非保持不变或持续增加,而是浓度由低到高并逐渐达到饱和[12‒16]。Xu等[26]对从中国、韩国、日本、英国、美国、加拿大和沙特阿拉伯众多实验室、现场暴露站和实际工程结构中获得的144组Cs数据进行了统计分析,结果表明,Cs和暴露时间遵循等式(11):

(11)

式中,C0是混凝土的初始氯离子浓度(以混凝土的质量分数表示);Cs是表面氯离子浓度(以混凝土的质量分数表示)。k是Cs的时间依赖性常数。

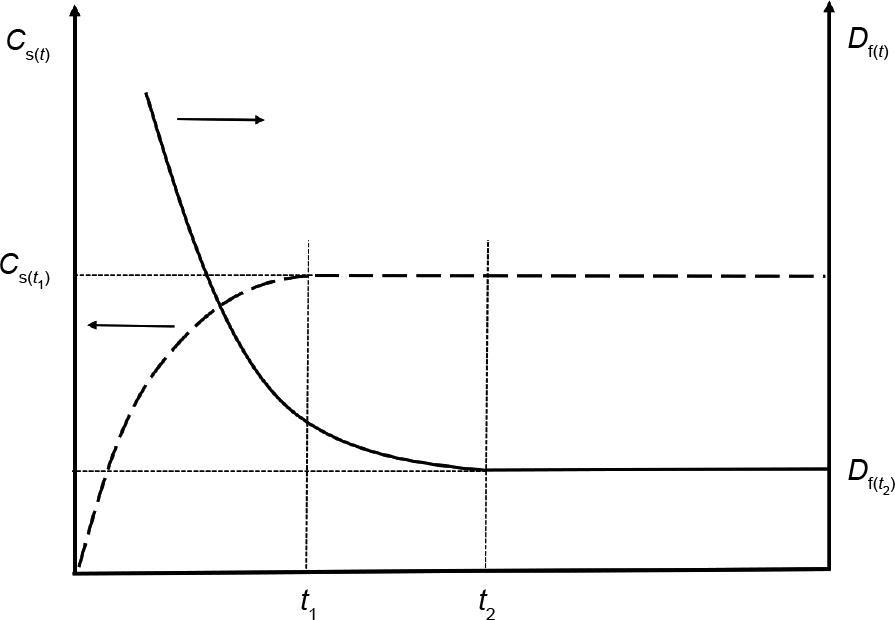

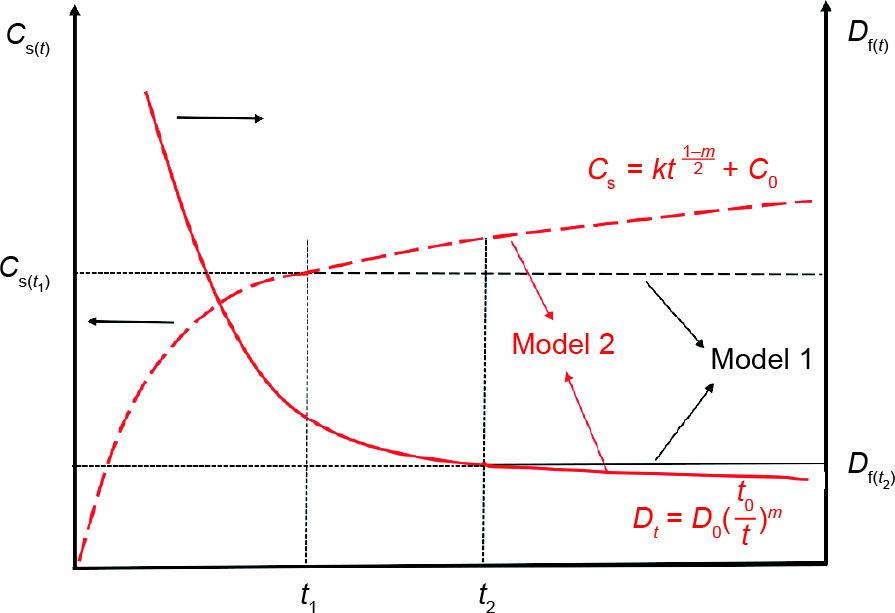

根据Life-365服役寿命预测模型[8],Cs值在7.5年、15年或25年(由t1表示)后将不再增长,而是保持稳定。此外,在Life-365模型中,Df在服役期间不会持续下降,而是在达到一定的暴露时间(t2)后保持稳定,通常,t2 = 25年或30年。图1为Df和Cs的时变规律。

《图1》

图1 Df和Cs的时间变化。

基于Cs和Df的时变关系,初始和边界条件的变化规律可分为三个阶段:

《(1). 0 < < 》

(1). 0 < <

《(2). < 》

(2). <

《(3). ≥ 》

(3). ≥

(12)

在三个阶段条件下,修正的氯离子扩散理论模型的计算方法详见《ChaDuraLife V1.0氯盐环境下混凝土结构服役寿命预测模型及软件》(ChaDuraLife V1.0 life prediction model and software of concrete structures in chloride environment)[27]。耐久性设计采用工程分析中常用的可靠性理论。抗力因素为钢筋的临界氯离子浓度(Ccr),荷载效应是钢筋表面的Cfree,则可以得到以下功能函数:

(13)

式中,Z代表功能函数。

如果满足Ccr ≤ Cfree,即钢筋表面的自由氯离子浓度达到临界氯离子浓度,则可以计算出混凝土结构的失效概率:

(14)

式中,

《2.2 原材料》

2.2 原材料

水泥采用大连水泥厂的P·O 42.5普通硅酸盐水泥,粉煤灰采用大连华能电厂(Dalian Huaneng Power Plant)生产的I级粉煤灰,矿渣为大连金桥公司(Dalian Jinqiao Company)生产的S95级磨细矿渣。细骨料采用细度模数为2.6的河砂,粗骨料采用大连本地碎石,5~25 mm连续级配。减水剂为大连申维建材制品有限公司(Dalian Shenwei Building Materials Products Co., Ltd.)生产的聚羧酸高性能减水剂,减水率为26.3%。引气剂采用青岛科力建材有限责任公司(Qingdao Keli Building Materials Co., Ltd.)生产的松香热聚物类引气剂。水为大连市自来水。混凝土配合比见表1。

《表1》

表1 混凝土配合比

| Sample | W/B | Cement (kg·m-3) | Fly ash | Slag | Sand (kg·m-3) | Coarse aggregate (kg·m-3) | Water (kg·m-3) | Superplasticizer (kg·m-3) | Air-entraining agent (kg·m-3) | |||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Mass (kg·m-3) | Dosage (%) | Mass (kg·m-3) | Dosage (%) | |||||||||

| A-1 | 0.34 | 265 | 66 | 15 | 110 | 25 | 688 | 1106 | 150 | 3.97 | 0.022 | |

| A-2 | 0.34 | 243 | 66 | 15 | 132 | 30 | 688 | 1106 | 150 | 3.97 | 0.022 | |

| A-3 | 0.34 | 221 | 66 | 15 | 154 | 35 | 688 | 1106 | 150 | 3.97 | 0.0265 | |

| B-1 | 0.32 | 282 | 70 | 15 | 117 | 25 | 660 | 1110 | 150 | 4.22 | 0.075 | |

| B-2 | 0.32 | 258 | 70 | 15 | 141 | 30 | 660 | 1110 | 150 | 4.22 | 0.075 | |

| B-3 | 0.32 | 235 | 70 | 15 | 164 | 35 | 660 | 1110 | 150 | 4.22 | 0.075 | |

| C-1 | 0.30 | 300 | 75 | 15 | 125 | 25 | 630 | 1111 | 150 | 5.00 | 0.090 | |

| C-2 | 0.30 | 275 | 75 | 15 | 150 | 30 | 630 | 1111 | 150 | 5.00 | 0.090 | |

| C-3 | 0.30 | 250 | 75 | 15 | 175 | 35 | 630 | 1111 | 150 | 5.00 | 0.090 | |

《2.3 试件制备》

2.3 试件制备

将水泥、骨料、矿物掺合料和外加剂在搅拌机中干拌1 min,然后加水拌合3 min。将搅拌后的浆体置入模具中振动30 s,最后成型混凝土试件,模具的尺寸为100 mm × 100 mm × 100 mm。试件带模养护24 h,然后拆模并进行标准养护,养护温度为(21 ± 1) ℃,相对湿度超过95%。养护龄期为28 d,随后进行力学性能和耐久性测试。

《2.4 暴露试验和分析方法》

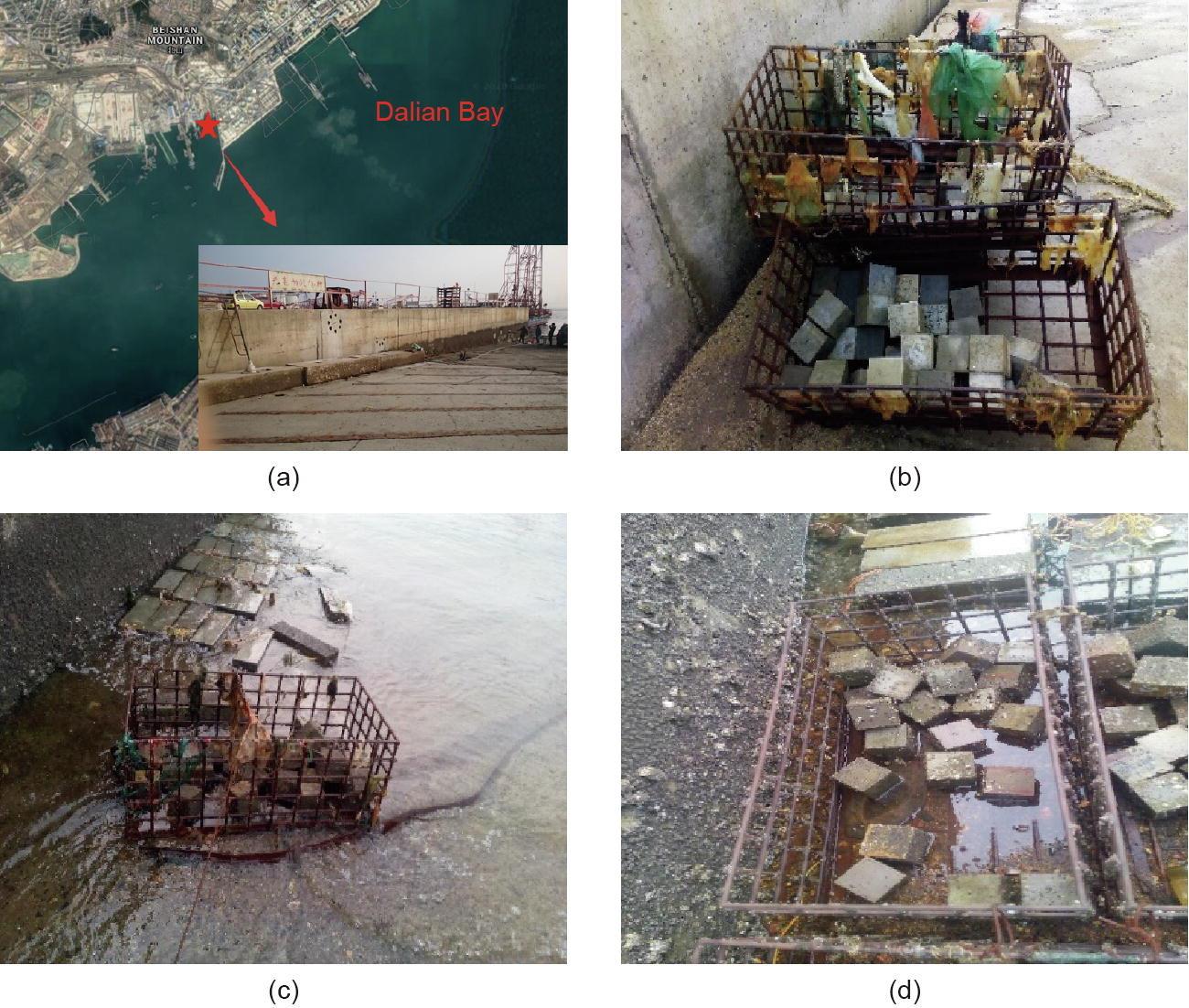

2.4 暴露试验和分析方法

在标准养护完毕后,即对混凝土试件进行暴露试验。海水组分复杂,包含多种离子,如表2所示。与单一离子传输相比,多种离子间的电化学耦合效应对混凝土氯离子传输有一定影响[28‒30]。因此,暴露试验采用实际海洋环境,暴露地点为毗邻大连湾海域的大连市甘井子区中交一航局工程有限公司预制厂。大连位于中国东北部,平均气温为10.5 ℃,最高气温为37.8 ℃,最低气温为-19.13 ℃,暴露环境分为三个区域:浪溅区、潮汐区和水下区。将各配合比试件放置在三个区域中进行暴露试验,如图2所示。同时在实验室进行平行暴露试验,浸泡溶液取自大连湾海水,室内温度恒定为(21 ± 1) ℃。

《表2》

表2 大连湾海水的化学成分

| pH | Cl- (mg·L-1) | SO42- (mg·L-1) | Na+ (mg·L-1) | K+ (mg·L-1) | CO32- (mg·L-1) | HCO3- (mg·L-1) | Ca2+ (mg·L-1) | Mg2+ (mg·L-1) |

|---|---|---|---|---|---|---|---|---|

| 7.8 | 19 179.4 | 2 481.1 | 10 633.7 | 384.8 | 17.7 | 99.6 | 413 | 1 612 |

《图2》

图2 现场暴露试验。(a)暴露站位置;(b)浪溅区;(c)潮汐区;(d)水下区。

试件养护28 d后,进行力学性能测试,参照规范[31]执行。暴露至一定龄期后,对试件进行钻孔取样:采用直径为6 mm的合金钻头,在立方体试件两个相对侧面的对角线的固定位置进行钻孔。每个试件的采样深度分别为0~5 mm、5~10 mm、10~15 mm和15~20 mm,并使用孔径为0.16 mm的筛子去除粗颗粒,收集不同深度处混凝土的粉末样品。图3表示试件的采样位置,编号1表示第一个暴露龄期的取样位置,编号2表示第二个暴露龄期的取样位置。总氯离子浓度和自由氯离子浓度测试方法参照规范[32]。试件取样完毕后,采用砂浆进行堵孔,其配合比为原混凝土去除粗骨料后的配合比。养护14 d后,将试件放置在原位置继续进行暴露试验。由于试件数量较多,每个暴露龄期中不同试件的暴露时间有所差异。

《图3》

图3 试件取样位置。

《3、 结果和讨论》

3、 结果和讨论

《3.1 海洋混凝土耐久性参数》

3.1 海洋混凝土耐久性参数

《3.1.1. 氯离子扩散系数()和时间依赖性指数()》

3.1.1. 氯离子扩散系数()和时间依赖性指数()

不同配合比混凝土的抗压强度见表3,室内海水浸泡试件的氯离子浓度规律如图4所示。可以看出,Cfree随扩散深度呈二次抛物线降低趋势。Cs的计算方法如下:对平均深度为2.5 mm、7.5 mm、12.5 mm和17.5 mm处的Cfree值进行回归分析,得到Cfree和扩散深度之间的一元二次函数。令回归方程中扩散深度为0,则可以计算得到Cs值。

《表3》

表3 不同配合比的立方体抗压强度(MPa)

| Sample | A-1 | A-2 | A-3 | B-1 | B-2 | B-3 | C-1 | C-2 | C-3 |

|---|---|---|---|---|---|---|---|---|---|

| Compressive strength | 55.2 | 56.6 | 55.6 | 58.2 | 55.0 | 63.6 | 57.4 | 67.4 | 58.2 |

《图4》

图4 室内自然扩散条件下Cfree变化规律。

Yu等[19, 33‒34]建立了三维有限大体的氯离子扩散理论齐次模型,如下所示:

(15)

式中,L1、L2、L3分别是x、y和z方向上混凝土试件的长度(mm)。

根据等式(15),可以计算得到暴露时间为t时混凝土的氯离子扩散系数。表4列出了不同暴露时间下不同配合比混凝土的

《表4》

表4 不同配合比混凝土的值

| Sample | A-1 | A-2 | A-3 | B-1 | B-2 | B-3 | C-1 | C-2 | C-3 |

|---|---|---|---|---|---|---|---|---|---|

| 220 | 200 | 188 | 200 | 200 | 185 | 218 | 218 | 220 | |

| 0.657 | 0.669 | 0.660 | 0.633 | 0.630 | 0.655 | 0.586 | 0.549 | 0.519 |

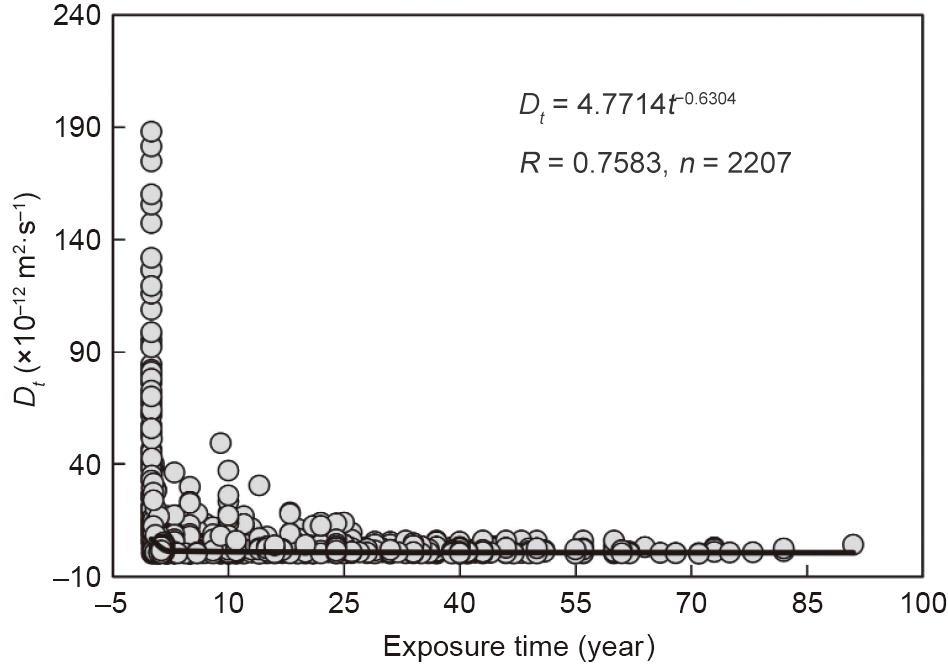

在混凝土结构耐久性设计和服役寿命分析过程中,各参数取值的合理性决定了计算结果的可靠性。Yu等[34]调研了来自20个国家的海洋暴露站和实际工程中收集的2207组氯离子浓度数据,并系统研究了

《图5》

图5 Dt时变规律[

《表5》

表5 不同配合比下的值

| Sample | A-1 | A-2 | A-3 | B-1 | B-2 | B-3 | C-1 | C-2 | C-3 |

|---|---|---|---|---|---|---|---|---|---|

| 2.41 | 2.31 | 2.19 | 2.18 | 2.17 | 2.15 | 2.14 | 2.00 | 1.90 |

《3.1.2. 氯离子结合能力()》

3.1.2. 氯离子结合能力()

通过化学分析,可以得到不同配合比混凝土的Cfree值和Ctotal值,然后根据等式(4)和等式(6)计算得到Cfree与Ctotal的关系,如等式(16)所示,进而可以获得Rb值。图6为各配合比混凝土Cfree和Ctotal的化学分析结果,通过回归分析,计算得到Rb的值为0.36。

(16)

《图6》

图6 氯离子结合能力。

《3.1.3. 临界氯离子浓度》

3.1.3. 临界氯离子浓度

Ccr指能够破坏钢筋表面钝化膜的临界氯离子浓度,对海洋工程耐久性分析具有重要意义[38]。中国近些年所建造的几项大型海洋工程,在进行耐久性设计分析时对Ccr值进行了系统的讨论和分析。Jin等[39]在对胶州湾海底隧道进行服役寿命分析时,Ccr取值为胶凝材料质量分数的0.85%。在港珠澳大桥设计过程中,Ccr取值(占胶凝材料的质量分数)分别如下:大气区为0.85%、浪溅区和潮汐区为0.75%、水下区为2.00% [11,40]。

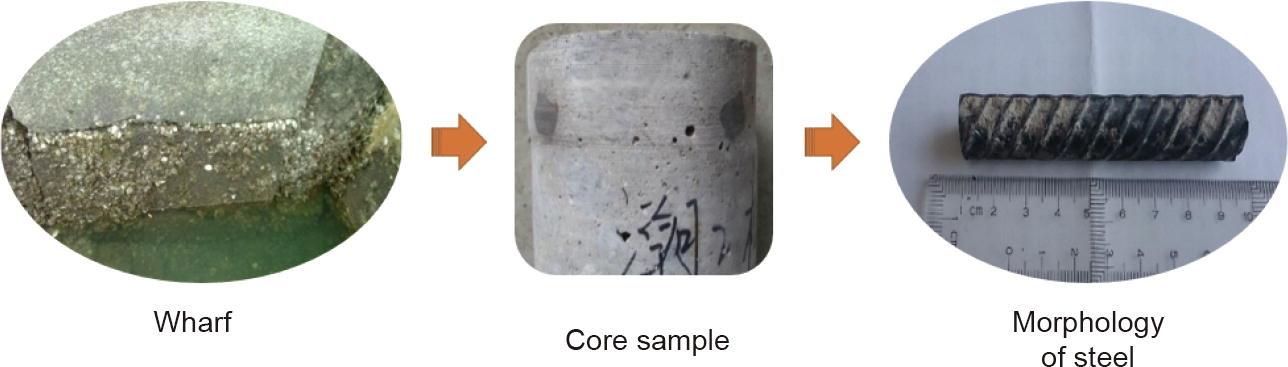

为研究大连海域混凝土结构的临界氯离子浓度Ccr,调研了大连松木岛附近某服役时间为40年的混凝土码头内部钢筋的锈蚀情况。码头位于潮汐区,混凝土保护层厚度为60 mm。钻取码头5个混凝土芯样,按照相关标准[32]进行化学分析,测得混凝土保护层处钢筋表面的Cfree平均值为0.13%(占混凝土的质量分数)。将钢筋从芯样中取出,表面未出现锈蚀,如图7所示,表明Ccr值大于0.13%。结合上述文献调研结果,并基于安全考虑,浪溅区和潮汐区Ccr值采用相对保守的0.13%(占混凝土的质量分数)。由于饱水环境下氧气含量低,钢筋锈蚀时的阴极反应难以顺利进行,相比于浪溅区和潮汐区,水下区的钢筋更加难以被锈蚀[41‒42]。因此水下区的Ccr值更大,为混凝土质量分数的0.15%。将A-3、B-3和C-3配合比混凝土的Ccr值转换为胶凝材料的质量分数,浪溅区(潮汐区)的Ccr值分别约为0.70%、0.66%和0.62%,而水下区的Ccr值分别约为0.81%、0.76%和0.72%,均低于上文文献统计值,对海洋混凝土结构服役寿命分析较保守。

《图7》

图7 大连某服役40年混凝土码头钢筋的腐蚀状况。

《3.1.4. 劣化系数()》

3.1.4. 劣化系数()

劣化系数反映了外部环境影响下混凝土由于劣化而对氯离子扩散系数的影响。为分析混凝土结构的服役寿命,对比了室内外混凝土氯离子扩散系数的差异,并结合大连地区海洋混凝土结构的实际调研数据,确定K值。对于暴露试验,不同暴露环境下氯离子浓度测试分为两个龄期。由于试件数量较多,同一配合比、不同暴露环境下的具体暴露时间略有不同,如表6所示。

《表6》

表6 不同混凝土样品的具体暴露时间

| Exposure age | Exposure environment | A-1 | A-2 | A-3 | B-1 | B-2 | B-3 | C-1 | C-2 | C-3 |

|---|---|---|---|---|---|---|---|---|---|---|

| First age | Indoor | 81 | 81 | 109 | 101 | 82 | 82 | 82 | 137 | 137 |

| Splash zone | 81 | ‒ | 103 | 117 | ‒ | 81 | 132* | 132 | 130 | |

| Tidal zone | 78 | 78 | 103 | 113 | 118* | 78 | 131* | 132 | 130 | |

| Underwater zone | ‒ | 81 | 103 | 112 | 112* | 81 | 130* | 131 | 131 | |

| Second age | Indoor | 220 | 200 | 188 | 200 | 200 | 188 | 218 | 218 | 220 |

| Splash zone | 187* | 187 | ‒ | ‒ | ‒ | 181 | 211 | ‒ | ‒ | |

| Tidal zone | 186* | 187 | ‒ | 214 | 214 | 180 | ‒ | 195* | 195* | |

| Underwater zone | 185* | 187 | 195 | 207 | 210 | 182 | 208 | 207 | 204 |

图8为室内和现场暴露环境下各配合比混凝土的氯离子扩散规律。根据氯离子扩散理论模型[等式(15)],计算出实际使用环境中不同配合比混凝土的Df值,通过与实验室标准条件下相应的

《图8》

图8 不同暴露环境下混凝土氯离子扩散规律。(a)A系列;(b)B系列;(c)C系列。

《表7》

表7 大连海洋环境中混凝土的劣化系数()

| Exposure age | Exposure environment | A-1 | A-2 | A-3 | B-1 | B-2 | B-3 | C-1 | C-2 | C-3 |

|---|---|---|---|---|---|---|---|---|---|---|

| First age | Splash zone | 1.97 | 1.25 | 0.85 | ‒ | 3.67 | ‒ | 1.76 | 1.59 | |

| Tidal zone | 0.98 | 2.12 | 3.36 | 0.90 | ‒ | 1.14 | ‒ | 1.22 | 1.66 | |

| Underwater zone | ‒ | 2.63 | 1.01 | 1.17 | ‒ | 0.99 | ‒ | 0.91 | 1.53 | |

| Second age | Splash zone | ‒ | 0.99 | ‒ | ‒ | ‒ | 1.07 | 1.36 | ‒ | ‒ |

| Tidal zone | ‒ | 3.27 | ‒ | 1.06 | 0.90 | 0.82 | ‒ | ‒ | ‒ | |

| Underwater zone | ‒ | 1.11 | 1.12 | 3.98 | 1.04 | 2.29 | 2.05 | 1.19 | 1.19 |

《3.1.5. 表面自由氯离子浓度的时间依赖性参数()》

3.1.5. 表面自由氯离子浓度的时间依赖性参数()

为确定k值,统计了大连地区服役时间分别为11年、28年、40年、50年和82年的码头以及东北亚地区海洋工程、暴露站的混凝土表面氯离子浓度(Cs)的长期数据。由于部分文献原始数据为表面总氯离子浓度[Cs(total)]而非表面自由氯离子浓度[Cs(free)],因此为将Cs(total)值转换为Cs(free),采用由Xu等[26]提出的等式(17)进行转化:

(17)

转换后,海洋混凝土Cs(free)值的统计结果如表8 [44‒53]所示,结合Cs的时变模型[等式(11)]以及氯离子扩散系数的时间依赖性指数普适值(m = 0.6304)[34],对不同暴露环境中混凝土Cs(free)进行回归分析,其中混凝土初始氯离子浓度C0通常为0.01% [54],拟合关系如图9所示,拟合参数具体值列于表9中。结果表明,Cs随暴露时间的增加而增加,进一步地,在采用(1‒m)/2幂函数边界条件进行拟合时,浪溅区k值为0.2567,潮汐区k值为0.2885。然而,对于水下区,由于表8中数据量相对较小,不具有代表性,因此不能直接用于耐久性分析。考虑潮汐区服役环境接近于水下区,将潮汐区的边界条件用于水下区海洋混凝土结构的服役寿命分析。

《表8》

表8 海洋混凝土文献统计值

| Exposure zone | Service time (year) | Data source | |

|---|---|---|---|

| Splash zone | 11 | 0.3937 | [ |

| 40 | 0.5552 | ‒ | |

| 50 | 0.6651 | ‒ | |

| 82 | 0.6240 | ‒ | |

| 30 | 0.6204 | [ | |

| 2 | 0.2060 | [ | |

| 2 | 0.2091 | ‒ | |

| 4 | 0.2660 | ‒ | |

| 4 | 0.2219 | ‒ | |

| 4 | 0.3589 | ‒ | |

| 73 | 0.3644 | [ | |

| 11 | 0.3241 | [ | |

| 27 | 0.3177 | ‒ | |

| 22 | 0.3930 | [ | |

| 39 | 0.6169 | [ | |

| 39 | 0.6290 | ‒ | |

| 39 | 0.3945 | ‒ | |

| 39 | 0.4228 | ‒ | |

| 35 | 0.4511 | ‒ | |

| 40 | 0.6088 | ‒ | |

| 40 | 0.5926 | ‒ | |

| 19 | 0.3622 | ‒ | |

| 19 | 0.5684 | ‒ | |

| 19 | 0.5158 | ‒ | |

| 19 | 0.4956 | ‒ | |

| 21 | 0.5926 | ‒ | |

| 21 | 0.4228 | ‒ | |

| 29 | 0.6088 | ‒ | |

| Tidal zone | 11 | 0.5857 | [ |

| 28 | 0.6816 | ‒ | |

| 40 | 0.8644 | ‒ | |

| 82 | 0.4621 | ‒ | |

| 0.65 | 0.2277 | [ | |

| 0.65 | 0.2809 | ‒ | |

| 0.65 | 0.2425 | ‒ | |

| 0.65 | 0.2661 | ‒ | |

| 0.65 | 0.2691 | ‒ | |

| 2.22 | 0.2425 | ‒ | |

| 2.22 | 0.2661 | ‒ | |

| 2.22 | 0.2824 | ‒ | |

| 8.99 | 0.3148 | ‒ | |

| 8.99 | 0.2735 | ‒ | |

| 22.54 | 0.3030 | ‒ | |

| 44.36 | 0.4167 | ‒ | |

| 48.65 | 0.4137 | ‒ | |

| 16 | 0.4667 | [ | |

| 16 | 0.6837 | ‒ | |

| 16 | 0.5930 | ‒ | |

| 40 | 0.6286 | ‒ | |

| 40 | 0.8381 | ‒ | |

| 40 | 0.7107 | ‒ | |

| 41 | 0.7323 | ‒ | |

| 22 | 0.4262 | [ | |

| Underwater zone | 21 | 0.6516 | ‒ |

| 23 | 0.9199 | [ | |

| 25 | 1.0559 | ‒ | |

| 73 | 1.0073 | [ | |

| 73 | 1.1492 | ‒ | |

| 73 | 1.2244 | ‒ |

《图9》

图9 不同暴露区域混凝土Cs(free)的时变规律。(a)浪溅区;(b)潮汐区;(c)水下区。

《表9》

表9 不同暴露区域混凝土时变关系回归分析结果

| Exposure zone | Parameter values | Correlation coefficient | Sample number | Critical correlation coefficient |

|---|---|---|---|---|

| Splash zone | 0.7025 | 28 | 0.6618 | |

| Tidal zone | 0.7129 | 24 | 0.6880 | |

| Underwater zone | 0.7129 | 6 | ‒ |

《3.2 耐久性参数分布类型》

3.2 耐久性参数分布类型

《3.2.1. 模型参数分布类型统计》

3.2.1. 模型参数分布类型统计

海洋混凝土结构服役寿命可靠性分析结果的准确性与设计模型各参数的分布类型相关,如覆盖层厚度x0、Cs和D0等。因此,有必要系统分析模型参数的统计分布类型。表10 [10,40,55‒68]汇总了大量海洋混凝土结构相关模型参数的分布规律,大部分研究表明,混凝土耐久性参数主要遵循正态分布。

《表10》

表10 文献中模型参数的概率分布类型的统计

| Model parameters | Distribution types | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Normal distribution | Lognormal distribution | Uniform distribution | Beta distribution | Weibull distribution | Generalized extremum distribution | Gumbel distribution | Truncated distribution | Constant | |

| [ | [ | ‒ | [ | ‒ | ‒ | ‒ | ‒ | ‒ | |

| [ | [40,57,60,53‒65] | ‒ | ‒ | ‒ | [ | ‒ | ‒ | ‒ | |

| ‒ | ‒ | ‒ | ‒ | ‒ | ‒ | ‒ | ‒ | ‒ | |

| [ | [ | [ | [ | ‒ | ‒ | [ | ‒ | ‒ | |

| [ | [ | ‒ | ‒ | [ | ‒ | ‒ | ‒ | ‒ | |

| [ | ‒ | ‒ | [ | ‒ | ‒ | ‒ | [ | [ | |

| [ | ‒ | ‒ | ‒ | ‒ | ‒ | ‒ | ‒ | ‒ | |

《3.2.2. 施工单位质量控制水平》

3.2.2. 施工单位质量控制水平

(1)保护层厚度(x0)

混凝土保护层厚度和耐久性参数的控制主要与施工单位的管理水平有关。图10为中交一航局第三工程有限公司近年来建造的海洋混凝土结构保护层厚度的数理统计分布图,该公司在大连地区承接了多个海洋工程项目。图10(a)为丹东港317#泊位某保护层厚度设计值为80 mm的混凝土结构;图10(b)为大连中远海运川崎船舶工程有限公司(Dalian Zhongyuan Kawasaki Shipping Engineering Co., Ltd.)舾装码头CX7-2#沉箱和胸墙、大连港大姚湾北岸四期工程22#泊位的沉箱、丹东港泊位胸墙以及营口港72#泊位胸墙的保护层厚度统计结果,保护层厚度设计值为50 mm。统计结果表明,当保护层厚度设计值为80 mm时,实际厚度的平均值为80.8 mm,标准差为2.0 mm,变异系数为2.5%;当保护层厚度设计值为50 mm时,实际厚度的平均值为54.1 mm,标准差为3.8 mm,变异系数为7.0%。无论设计值是多少,混凝土保护层厚度基本上遵循正态分布。

《图10》

图10 不同设计厚度保护层的质量控制水平。(a)80 mm;(b)50 mm。μ:平均值;σ:标准差。

(2)氯离子扩散系数(

图11为中交一航局第三工程有限公司制备的一批混凝土试件

《图11》

图11 Dt的质量控制水平。

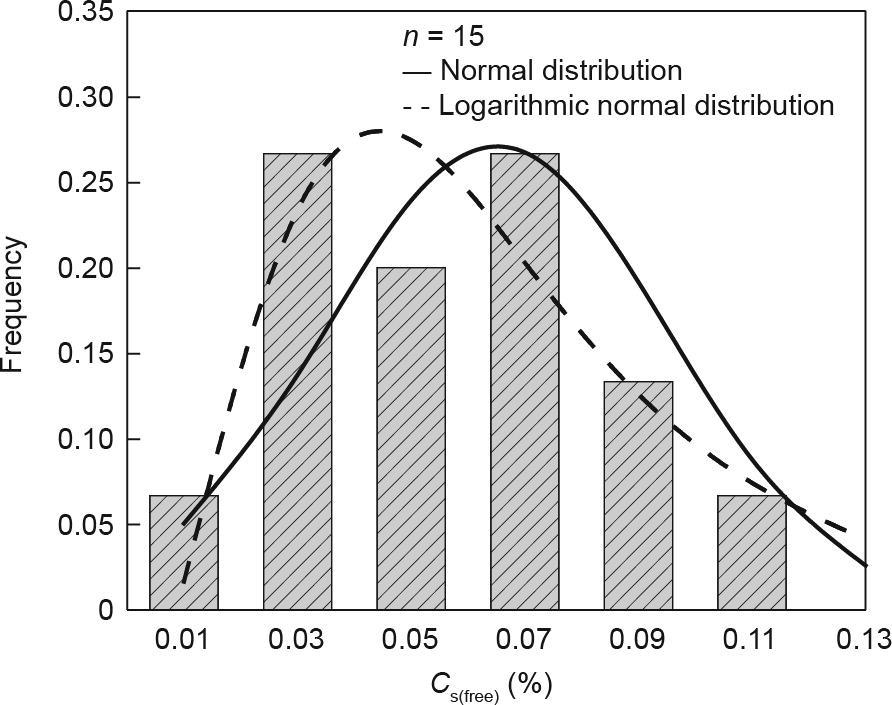

(3)表面自由氯离子浓度[Cs(free)]

图12为中交一航局第三工程有限公司制备的一批混凝土试件Cs(free)值的质量控制水平。结果表明,Cs(free)值同时遵循正态分布和对数正态分布。为了便于可靠度计算,本文采用正态分布对服役寿命进行分析。

《图12》

图12 Cs(free)的质量控制水平。

《3.2.3. 模型参数分布类型的确定》

3.2.3. 模型参数分布类型的确定

结合文献统计结果(表10)与施工单位质量控制水平,服役寿命设计模型中耐久性参数主要符合正态分布。关于初始氯离子浓度C0的研究相对较少,本文假定C0符合正态分布。因此,在服役寿命设计理论模型中,除暴露时间(常数)外,其余参数均为符合正态分布的随机变量。k、C0、Ccr、Rb、x0、m和D0的变异系数为20%。对于劣化系数K,根据海洋暴露环境采用实测值。保护层厚度x0的设计值为70 mm。耐久性参数取值以及分布类型见表11。

《表11》

表11 服役寿命分析模型参数

| Model parameters | Average values | Distribution types | Remark |

|---|---|---|---|

| 0.01 | N (0.01, 0.002) | Mass fraction of concrete | |

| 2.19 | N (2.19, 0.44) | A-3 | |

| 2.15 | N (2.15, 0.43) | B-3 | |

| 1.90 | N (1.90, 0.38) | C-3 | |

| 28 | |||

| 15 | |||

| 30 | |||

| 0.36 | N (0.36, 0.07) | ||

| 0.2567 | N (0.2567, 0.0513) | Splash zone | |

| 0.2885 | N (0.2885, 0.0577) | Tidal and underwater zone | |

| 0.6304 | N (0.6304, 0.1261) | ||

| 1.61 | N (1.61, 0.85) | Splash zone | |

| 1.58 | N (1.58, 0.94) | Tidal zone | |

| 1.59 | N (1.59, 0.87) | Underwater zone | |

| 0.13 | N (0.13, 0.026) | Splash and tidal zone (mass fraction of concrete) | |

| 0.15 | N (0.15, 0.030) | Underwater zone (mass fraction of concrete) | |

| 70 | N (70, 14) |

《混凝土结构耐久性设计标准》(GB/T50476-2019)[2]规定,与耐久性极限状态相对应的结构设计使用年限应具有规定的保证率,并满足正常使用极限状态的可靠度要求。根据标准,结构可靠度范围为90%~95%,相应的失效概率为5%~10%。因此,本文规定,当混凝土中钢筋发生锈蚀的概率(即失效概率)分别到达5%或10%时对应的服役时间为结构的服役寿命。

《3.3 海洋混凝土结构服役寿命可靠度分析》

3.3 海洋混凝土结构服役寿命可靠度分析

《3.3.1. 不同暴露环境下混凝土结构服役寿命分析》

3.3.1. 不同暴露环境下混凝土结构服役寿命分析

图13和表12为不同暴露环境下混凝土结构内部钢筋的锈蚀概率和相应的可靠度指标。随着服役时间的延长,失效概率逐渐增大,可靠度指标逐渐降低。对于浪溅区混凝土结构,当锈蚀概率为5%时,A-3、B-3和C-3配合比混凝土结构的服役寿命分别为102年、105年和122年;当锈蚀概率为10%时,服役寿命分别为110年、112年和130年。所有配合比混凝土均符合100年的寿命设计要求,且C-3混凝土可以满足120年的寿命设计要求。对于潮汐区环境中的混凝土结构,当锈蚀概率为5%时,A-3、B-3和C-3配合比混凝土结构的服役寿命分别为101年、102年和121年;当锈蚀概率为10%时,服役寿命分别为107年、110年和127年。虽然服役寿命低于浪溅区,但所有配合比仍满足100年的寿命设计要求,且C-3混凝土的服役寿命可以达到120年。对于水下区混凝土结构,当锈蚀概率为5%时,A-3、B-3和C-3配合比混凝土的服役寿命分别为105年、106年和126年;当锈蚀概率为10%时,服役寿命分别为112年、115年和132年。由上述结果可知,A-3配合比可用于设计寿命为100年的海洋混凝土结构,而C-3配合比可用于设计寿命为120年的混凝土结构。此外,潮汐区结构的服役寿命最短,水下区结构的服役寿命最长。因此,以潮汐区作为服役环境来分析海洋混凝土结构的耐久性是可靠的,且偏于保守。因此,为了便于混凝土结构制造与质量控制,选择潮汐区作为海洋混凝土结构寿命设计的环境作用依据。

《图13》

图13 不同服役环境下钢筋的锈蚀概率和可靠度指标。(a)、(b)浪溅区;(c)、(d)潮汐区;(e)、(f)水下区。

《表12》

表12 不同服役环境下混凝土结构的钢筋锈蚀时间

| Sample | Service time (year) | ||||||

|---|---|---|---|---|---|---|---|

| Corrosion probability of 5% | Corrosion probability of 10% | ||||||

| Splash zone | Tidal zone | Underwater zone | Splash zone | Tidal zone | Underwater zone | ||

| A-3 | 102 | 101 | 105 | 110 | 107 | 112 | |

| B-3 | 105 | 102 | 106 | 112 | 110 | 115 | |

| C-3 | 122 | 121 | 126 | 130 | 127 | 132 | |

《3.3.2. 海洋混凝土结构服役寿命差异性分析——持续增加,持续降低》

3.3.2. 海洋混凝土结构服役寿命差异性分析——持续增加,持续降低

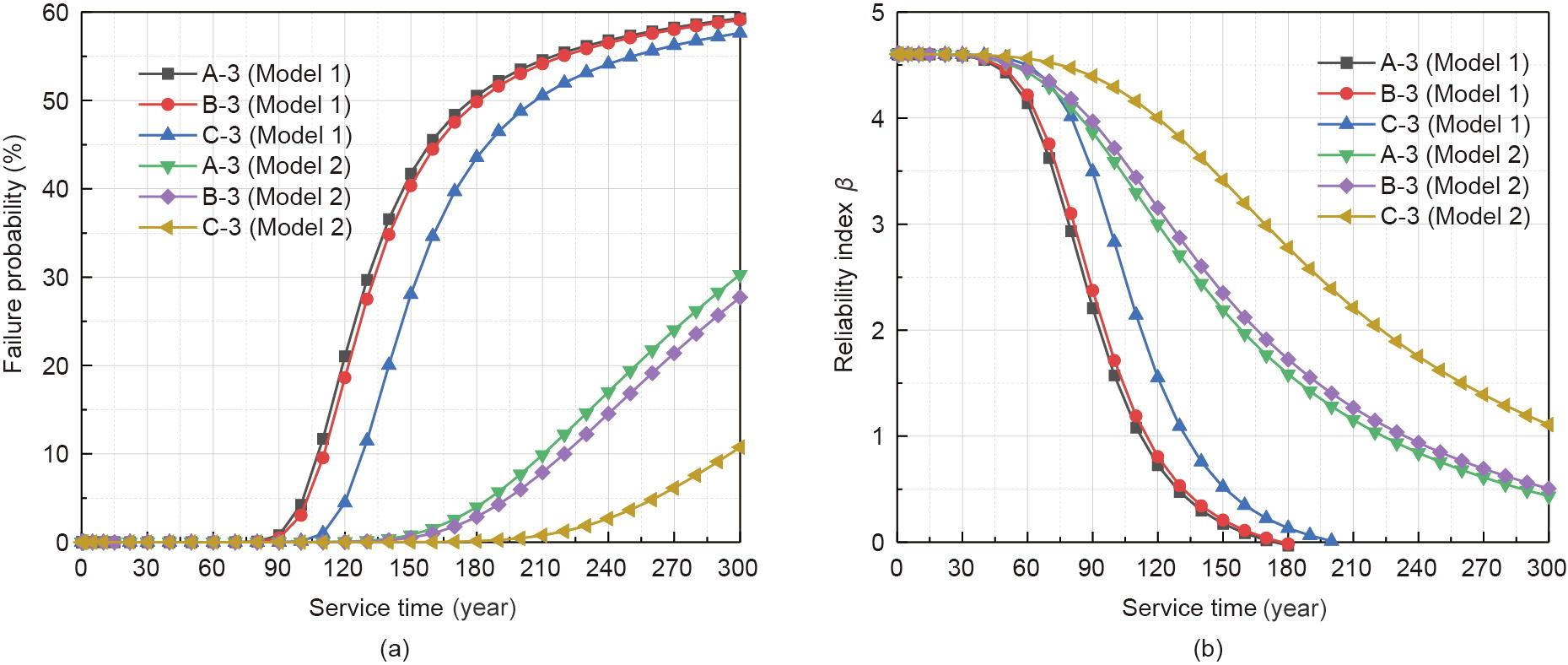

在海洋混凝土结构服役寿命分析模型中,考虑了Df和Cs的双重时变性。具体地说,Cs持续增加并在t1时间后保持稳定,而Df持续下降并在t2时间后保持稳定(该时变关系称为模型1)。当考虑Cs持续增长且Df持续下降的时变关系(模型2)时,如图14所示,服役寿命计算结果可能会有一定程度的变化。为了阐明模型差异对服役寿命的影响,下面开展基于不同边界条件和氯离子扩散规律的服役寿命计算与探讨。

《图14》

图14 边界条件与扩散系数的不同时变关系。

以潮汐区为服役环境,计算不同配合比海洋混凝土结构的服役寿命,图15为钢筋锈蚀概率和相应的可靠度指标。当锈蚀概率为5%时,A-3、B-3和C-3配合比混凝土结构的服役寿命分别为185年、195年和262年;当锈蚀概率为10%时,服役寿命分别为210年、220年和295年,具体数据见表13。在结构服役过程中,即使Cs持续增加且Df持续降低,在失效概率分别为5%和10%的情况下,服役寿命计算结果比模型1(Cs持续增加然后保持稳定,Df 持续下降然后保持稳定)分别长83.2%~116.5%(平均97.0%)和96.0%~132.3%(平均109.6%)。显然,这种影响不会导致工程实际服役寿命低于预期。考虑Cs持续增加并在t1时间后保持稳定且Df持续下降并在t2时间后保持稳定这一时变关系,计算结果是保守可靠的,有利于海洋混凝土结构的耐久性设计。

《图15》

图15 两种计算条件下锈蚀概率(a)和可靠度指标(b)的比较。模型1:Df先减小然后保持稳定、Cs先增大然后保持稳定;模型2:Cs不断增加、Df不断减少。

《表13》

表13 两种计算条件下钢筋锈蚀时间(年)

| Sample | Continuous change in | ||||

|---|---|---|---|---|---|

| Corrosion probability of 5% | Corrosion probability of 10% | Corrosion probability of 5% | Corrosion probability of 10% | ||

| A-3 | 185 | 210 | 101 | 107 | |

| B-3 | 195 | 220 | 102 | 110 | |

| C-3 | 262 | 295 | 121 | 127 | |

《3.3.3. 潮汐区混凝土结构保护层厚度计算》

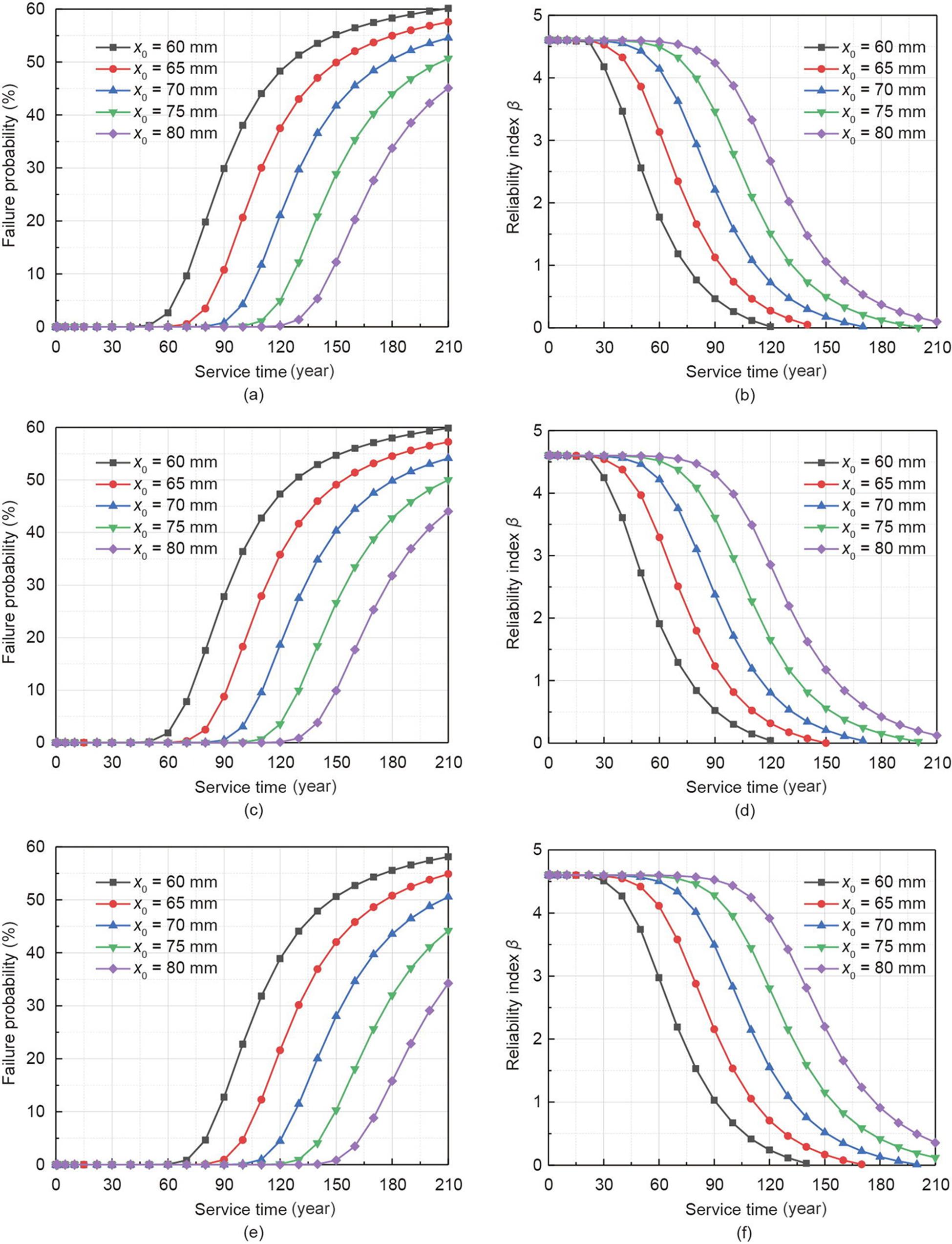

3.3.3. 潮汐区混凝土结构保护层厚度计算

保护层厚度显著影响海洋混凝土结构的服役寿命。由上文计算结果可知,当混凝土保护层厚度为70 mm时,A-3、B-3和C-3配合比可以保证钢筋在100年或120年以内不发生锈蚀,即使对于比较严酷的潮汐区也是如此。为了保证寿命设计要求,本文针对A-3、B-3以及C-3配合比,以潮汐区环境为例,分别研究保护层(厚度为60~80 mm)厚度按5 mm递增时混凝土结构的服役寿命。

图16和表14为不同保护层厚度下钢筋的锈蚀概率和相应的可靠度指标。结果表明,锈蚀时间随混凝土保护层厚度的增加而增加。对于5%的锈蚀概率,当保护层厚度为65 mm时,A-3、B-3和C-3混凝土结构的服役时间分别为81年、82年和91年,不满足100年或120年的寿命设计要求。然而,当保护层厚度为70 mm或75 mm时,锈蚀时间分别为101年、102年和121年,以及120年、121年和141年。随着保护层厚度的增加,钢筋锈蚀时间进一步增加。《公路工程混凝土结构防腐技术规范》(JTG/T B07-01-2006)[69]规定,保护层厚度的设计值不应小于保护层最小厚度与施工允许误差Δ之和,其中Δ根据施工要求的严格程度而定,对于预制构件可取0~5 mm。假定混凝土结构采用预制施工方法生产,则Δ值为5 mm,前文计算的最小厚度为70 mm,因此,建议保护层厚度为x0≥75 mm,满足《水运工程混凝土结构设计规范》(JTS151-2011)[70] 中“钢筋混凝土结构受力钢筋的混凝土保护层最小厚度为60 mm”的规定。

《图16》

图16 不同保护层厚度混凝土结构的锈蚀概率与可靠度指标比较。(a)、(b)A-3;(c)、(d)B-3;(e)、(f)C-3。

《表14》

表14 不同保护层厚度()混凝土结构的钢筋锈蚀时间(年)

| Corrosion probability of 5% | Corrosion probability of 10% | ||||||

|---|---|---|---|---|---|---|---|

| A-3 | B-3 | C-3 | A-3 | B-3 | C-3 | ||

| 60 | 62 | 62 | 80 | 70 | 72 | 84 | |

| 65 | 81 | 82 | 91 | 85 | 91 | 107 | |

| 70 | 101 | 102 | 121 | 107 | 110 | 127 | |

| 75 | 120 | 121 | 141 | 126 | 130 | 147 | |

| 80 | 136 | 141 | 161 | 146 | 150 | 171 | |

《3.3.4. 采用潮汐区计算水下区混凝土结构服役寿命的敏感性分析》

3.3.4. 采用潮汐区计算水下区混凝土结构服役寿命的敏感性分析

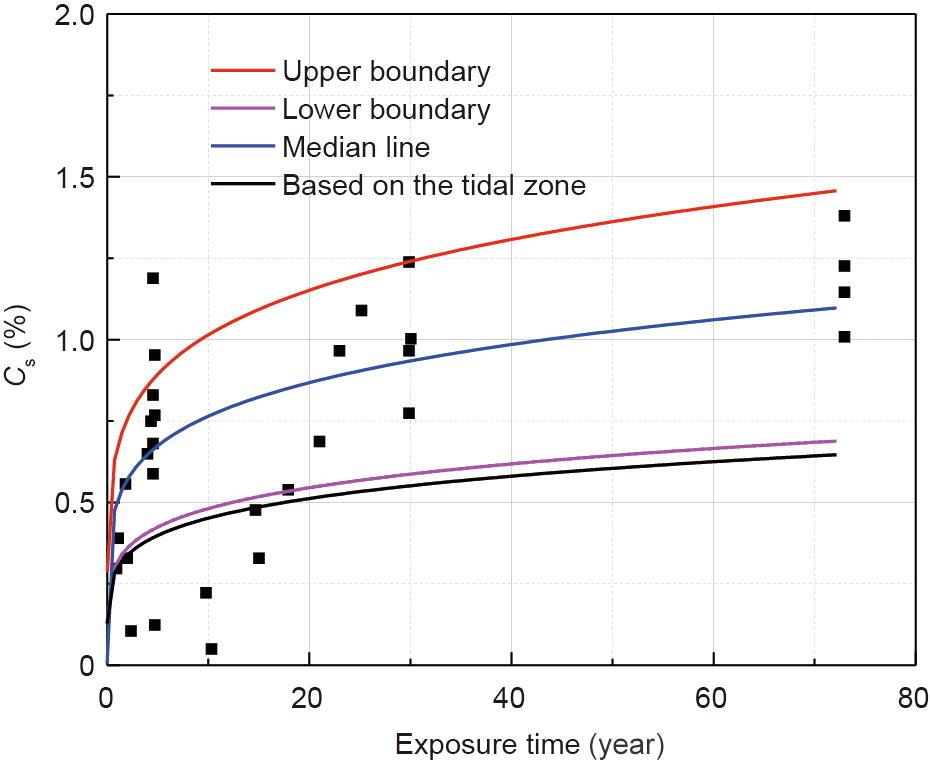

由于调研的大连和东北亚海域水下区Cs的相关数据较少,本文采用与水下区相近的潮汐区Cs数据来计算水下区混凝土结构的服役寿命。为了分析该取值方法对服役寿命的影响,采用全球范围混凝土结构水下区Cs的时变规律,研究潮汐区Cs对水下区混凝土结构服役寿命的敏感性。图17中数据点表示全球范围内海洋水下区混凝土Cs值的统计结果[25],暴露龄期范围为1~72年。对Cs回归分析表明,水下区大部分Cs值位于图17中的上下边界之间。根据等式(11),通过数理统计分析分别得到上下边界及其中值线的边界函数,其k值分别为0.6562、0.3076和0.4930。尽管拟合度不高,然而本节目的是分析暴露环境引起的k值差异对服役寿命的影响。当保护层厚度为75 mm时,不同边界条件下服役寿命的详细计算结果如图18和表15所示。

《图17》

图17 全球范围内水下区Cs的时变规律。

《图18》

图18 不同边界条件下混凝土结构的锈蚀概率和可靠度指标。(a)、(b)A-3;(c)、(d)B-3;(e)、(f)C-3。

《表15》

表15 水下区混凝土结构计算寿命的可能偏差

| Sample | Failure probability (%) | Underwater zone (year) | Based on tidal zone (year) | ||

|---|---|---|---|---|---|

| Upper boundary | Lower boundary | Median line | |||

| A-3 | 5 | 101 | 121 | 106 | 121 |

| 10 | 107 | 128 | 116 | 131 | |

| B-3 | 5 | 101 | 125 | 111 | 126 |

| 10 | 111 | 131 | 117 | 132 | |

| C-3 | 5 | 121 | 141 | 130 | 145 |

| 10 | 127 | 151 | 136 | 155 | |

计算结果表明,若海洋混凝土结构的Cs位于图16的中位值时,服役寿命为按照潮汐区计算所得寿命的87.6%~89.7%;当Cs处于下边界时,服役寿命与潮汐区的计算结果非常接近;当实际工程结构的Cs处于最不利条件的上边界时,服役寿命为按照潮汐区计算所得寿命的80.2%~84.1%。对于A-3和C-3混凝土,即使Cs位于上边界,在失效概率为5%~10%条件下,钢筋的锈蚀时间也分别达到101~107年和121~127年,满足100年和120年的服役寿命设计要求。因此,采用潮汐区Cs作为计算依据,位于水下区海洋混凝土结构可以满足服役寿命设计要求。

《4、 结论》

4、 结论

本文基于海洋参数数据集和可靠性理论,分析了中国北方海洋混凝土结构的服役寿命,提出了保证100年或120年的服役寿命的设计方法,主要结论如下:

(1)通过试验研究以及调研海洋工程耐久性参数数据集,确定中国北方海洋混凝土结构耐久性设计参数的取值、范围和分布类型。

(2)基于修正的混凝土氯离子扩散理论和可靠度理论,计算了浪溅区、潮汐区和水下区混凝土结构的服役寿命,并设计了满足100年或120年服役寿命的混凝土配合比。

(3)分析了保护层厚度对服役寿命的影响,建议中国北方海洋混凝土结构的保护层厚度x0 ≥ 75 mm。

(4)对比了Df和Cs两种时变关系(Df持续降低、Cs持续增加;Df先降低然后保持稳定、Cs先增加然后保持稳定)下海洋混凝土结构的服役寿命,当Cs先增加然后保持稳定且Df先降低然后保持稳定时,结果偏于保守可靠,有利于混凝土结构的耐久性设计。

京公网安备 11010502051620号

京公网安备 11010502051620号