《1. 引言》

1. 引言

以尽可能低的成本加工极小尺寸(低至纳米级)的样品,是半导体行业对大数据存储、高速计算、低功耗的不懈追求。由于光学系统具有固有衍射极限,因此极小波长的极紫外光刻(EUV)技术的提出进一步推动了纳米加工的极限[1‒2]。然而,半导体行业中最先进的光刻工具成本极高且极其复杂,这严重阻碍了小批量和高自由度纳米加工中的应用,而其对于基础研究和纳米器件原型验证至关重要。无掩模光刻,如电子束光刻(EBL)[3‒4]、聚焦离子束(FIB)光刻[5‒6]、扫描探针光刻(SPL)[7]和直接激光写入(DLW)[8],为柔性纳米加工提供了可替代方法。然而,EBL和FIB的低通量和高成本限制了它们在模板加工和特殊样品制备中的应用。SPL是一种基于探头且在周围环境中运行的低成本方案,但由于其带宽有限,无法以高扫描速度主动控制探头-基板距离,因此其通量仍然难以提升。DLW,特别是超快激光加工,可以实现0.1~1 μm的高分辨率和约为米每秒的处理速度,但同时其仍然受到光学衍射极限的限制。

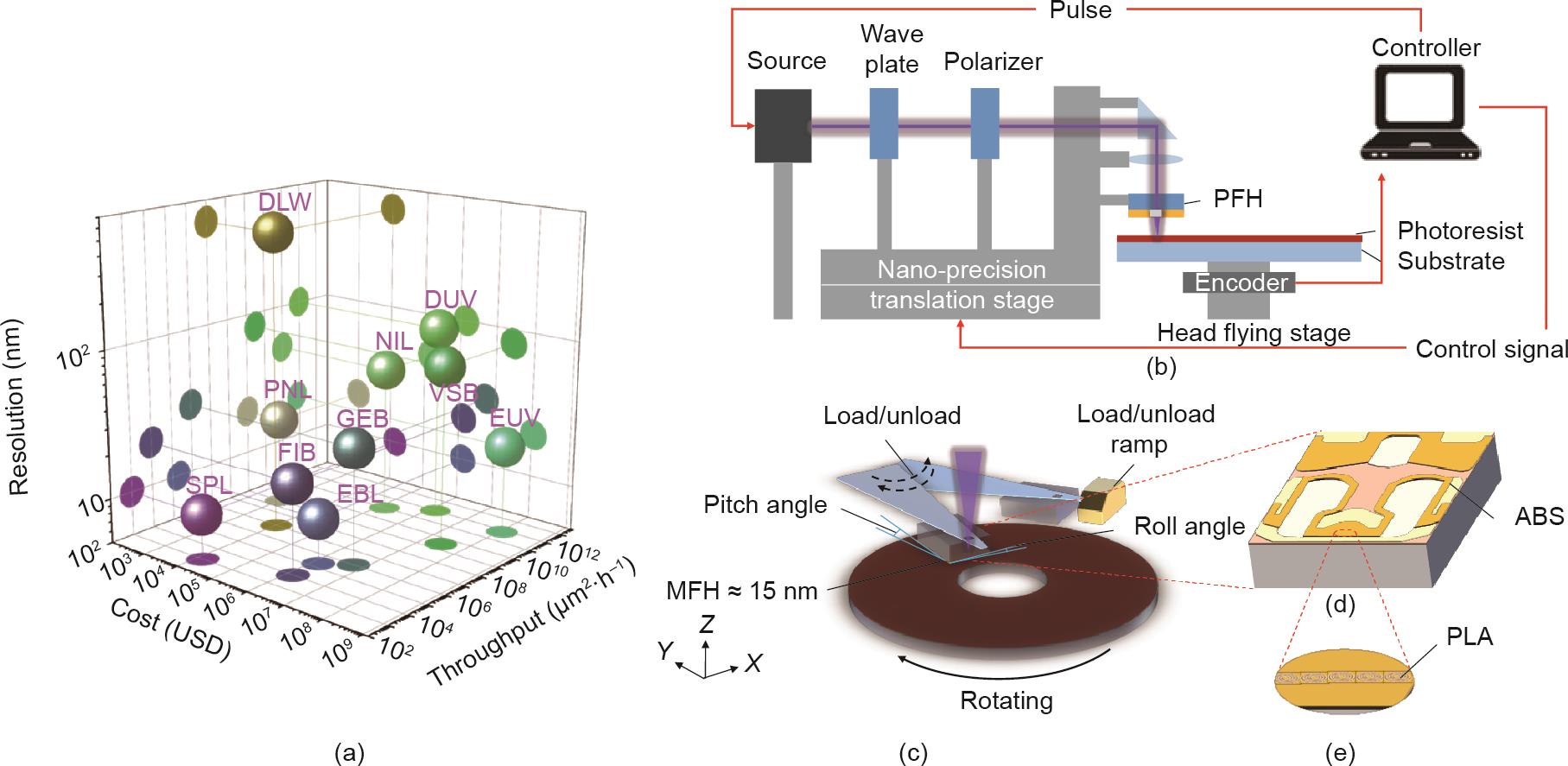

为了克服这些障碍,研究人员已经开发出了使用表面等离激元(SPP)和等离激元纳米光刻(PNL)来产生亚衍射限制的纳米结构的近场范围内的光刻技术[9‒14]。它提供了一种突破衍射极限的可能性,并在空气环境中使用从紫外(UV)到红外(IR)的光源来实现高分辨率纳米加工。图1(a)显示了当前实现的PNL与各种纳米加工技术在分辨率、吞吐量和成本方面的比较。与传统的分辨率高且成本极低的无掩模光刻相比,PNL系统可以显著提高大气环境下的吞吐量。在PNL中,等离激元透镜(PL)是产生具有特别设计的等离激元纳米结构的亚衍射极限光斑的关键元件。为保证耦合功率进入光刻胶和线宽的均匀性,PL与光刻胶之间的间隙应精确地保持在SPP衰减距离范围几十纳米内的近场中。因此,静态接触PNL首先被证明可以实现亚衍射极限结构的加工。为了进一步提高该技术的吞吐量和自由度,基于不同的间隙控制策略研究出了三种类型的直写系统:接触模式(CM)[14‒17]、主动控制模式(ACM)[18‒20]和被动控制模式(PCM)[21‒24]。在CM中,研究人员使用的是带有润滑层的接触式探头,这导致扫描速度低,并可能损坏光刻胶。ACM中用来控制距离的间隙反馈系统导致可用于实现高速光刻的带宽有限,且对环境振动和噪声控制的要求很高。在PCM系统中,由高刚度空气膜支撑的PL等离子体飞行头(PFH)可以实现高速和高带宽纳米加工,这是一种对等离激元光刻更具吸引力的技术。Srituravanich等[22]首先提出了使用PCM的等离激元光刻的概念。然而,相对较大的PL光刻胶间隙和PL的设计导致了加工出的线宽为80 nm。而通过传播表面等离激元(PSP)和局部表面等离激元(LSP)的多级PL设计耦合,利用脉冲激光器还实现了22 nm半间距的更小线宽。然而,连续激光器无法实现更小的光斑尺寸,并且PL对偏振敏感,这对实际对准提出了挑战。因此,应通过更系统的飞行头设计来探索更小、更稳定的间隙,并且还需要一种适用于任意偏振光源的新的PL方案,以实现更小的尺寸和稳定的纳米加工。此外,通过并行加工可以实现更高效的加工。

《图1》

图1 并行等离激元直写纳米光刻(PPNL)系统的示意图。(a)纳米加工前景:不同纳米加工方法的分辨率、成本和吞吐量。PNL是一种良好的高分辨率加工方法,以低成本实现相对较高的吞吐量。GEB:高斯电子束光刻;VSB:变形束电子束光刻;DUV:深紫外光刻;NIL:纳米压印光刻。(b)PPNL系统。具有可控偏振的激光束照射在加工有等离激元透镜阵列(PLA)的等离子体飞行头(PFH)上,以在近场范围内产生SPP。通过控制基板旋转和纳米精度平移台,PFH可以使光刻胶曝光出所需的图案。(c)PFH具有设计空气承载面(ABS)形貌,具有三个自由度[飞行高度(FH)、俯仰角和翻滚角],在高速旋转的光刻胶涂层基板上在数十纳米的高度下高速飞行,以提供近场条件。(d)PFH滑块上设计的ABS形貌。(e)基于超构表面的等离子体激元(PL)阵列位于最小FH(MFH)位置。

在本文中,我们建立并实验证明了一种并行等离激元直写纳米光刻(PPNL)系统。通过考虑静态[飞行高度(FH)及其均匀性]、动态(刚度和冲击性能)和加载/卸载性能,使用内部开发的模拟器系统地设计了PFH的新型空气轴承表面(ABS),在8~18 m⋅s-1的范围内实现了均匀的约15 nm最小FH(MFH)和约63微弧度(μrad)俯仰角。提出一种结合PSP和LSP的多级偏振不敏感超构表面圆柱体PL,以耦合更大的功率,实现更微小的光斑。通过这些关键组件,原型系统可实现最小约26 nm线宽的纳米结构的并行光刻。此外,该系统可以进一步小型化为移动硬盘驱动器(HDD)的大小,这为具有高自由度和低成本纳米加工提供了巨大潜力。

《2. 材料和方法》

2. 材料和方法

《2.1. 数值模拟》

2.1. 数值模拟

PFH的数值模拟由内部开发的基于COMSOL4.2(COMSOL,瑞典)[25]的求解器进行计算。建立PFH的六自由度(DOF)模型来计算静态、动态和加载/卸载过程。该模型将悬臂分为三个部分,即突耳、局部悬臂和主悬臂,如附录A的图S1所示。悬臂与飞行头之间的相互作用由三部分组成:窝点/头部接触力、万向节力/力矩和限制器接触力。飞行头有三个DOF,对应的姿势参数有FH、俯仰角和翻滚角等。空气动力、头部/基板接触力和分子间力作用于飞行头/基底界面(HSI)。PFH被动飞行的关键是空气动力,可以通过稀薄气体雷诺方程计算:

(1)

式中,P是无量纲压力p/p0;p和p0分别是空气承载压力和环境压力;H是无量纲空气轴承厚度;

PL的数值模拟由有限差分时域(FDTD)软件(FDTD解决方案,Lumerical股份有限公司,加拿大)计算。在模拟中,水平(X和Y)方向和垂直(Z)方向采用了完美匹配层。铬和铂的折射率是从参考文献[27]获得。

《2.2. PFH的加工和组装》

2.2. PFH的加工和组装

制备厚度为200 μm的2 in(1 in = 2.54 cm)石英基板,这是PFH滑块的厚度。随后,将BP212-37 UV正性抗蚀剂旋转涂覆在基材上,并在100 ℃的烘箱中烘烤5 min,以完全除去光刻胶溶剂。将样品在光刻机中以62 mJ⋅cm-2的曝光剂量曝光70 s,并使用有标记的深度最深的ABS结构的掩模。然后用0.5%的氢氧化钠(NaOH)水溶液处理20 s。随后,在溅射站中以50 W的射频(RF)功率溅射铬(Cr)薄膜至约100 nm的厚度,然后用丙酮剥离。然后,在三氟甲烷(CHF3)的反应气体和300 W的射频功率下,通过反应离子蚀刻(RIE)方法蚀刻石英衬底至2.6 μm深度。使用硝酸铈铵去除Cr膜。然后,使用蚀刻深度为0.7 μm和0.1 μm的另外两个掩模以相同的方式对准样品进行两次处理。掩模设计如附录A中的图S8所示。然后使用金刚石切割机将基材切成滑块。

内部开发的双电荷耦合器件(CCD)系统用于组装商用悬臂上的滑块,如附录A中的图S9所示。在组装过程中,悬臂上的凹陷应与滑块的几何中心重合,并对齐上部和下部CCD,因为悬臂仅对滑块施加纵向力,没有俯仰或滚动力矩。这里,UV固化黏合剂用于将飞行头滑块黏合到悬臂上。

《2.3. PL加工》

2.3. PL加工

使用FIB/扫描电子显微镜(SEM)双光束系统(TESCAN LYRA 3, TESCAN, Czech Republic)进行PL的加工,并且在加工前首先在ABS上溅射60 nm的Cr层。对于领结形阵列而言,由于结构小,光束电流为1 pA,光束光斑直径为5 nm。阵列周期为500 nm。对于多级PL阵列(PLA),首先用10 pA的光束蚀刻超构表面,然后用1 pA的光束诱导铂的圆柱体沉积。

《2.4. 氧化碲薄膜溅射、分析和润滑剂涂层》

2.4. 氧化碲薄膜溅射、分析和润滑剂涂层

磁控溅射镀膜机(MSP-300B,北京创世威纳科技有限公司)用于制备氧化碲(TeO),x代表氧化碲中的氧含量。使用金属单质碲(Te)作为目标,RF电源为50 W。调整腔室中氧(O)与氩(Ar)的比例,以实现反应溅射和x的不同值。使用X射线光电子能谱(XPS)对薄膜成分进行实验研究,以获得合适的氧氩比。

全氟聚醚(PFPE)润滑剂广泛用于HDD领域。其低表面张力提供良好的润湿性,并可以减少飞行头的附着力。Z-四醇2000 PFPE在实验中用作润滑剂溶质,溶剂为氢氟醚(HFE),溶液浓度为0.1 g⋅L-1。PFPE薄膜通过浸涂法附着在TeO的表面。薄膜厚度为1~2 nm,速度为1 mm⋅s-1。随后,将基材在100 ℃的烘箱中烘烤1 h,使PFPE具有半黏合和半移动润滑特性。

《3. 结果》

3. 结果

《3.1. PPNL系统的设计》

3.1. PPNL系统的设计

图1(b)为由控制器、固定在纳米精密平移台上的光学系统、PFH和旋转基板的机械系统组成的PPNL系统示意图。连续或脉冲激光束通过波片和偏振片产生偏振光,并通过棱镜和聚焦透镜入射到PFH上。携光学系统和PFH的纳米精密平移台使整个基板上的“书写”成为可能。控制器可以根据来自编码器的圆周位置信息向激光源发送脉冲信号,并向平移台发送控制信号,以生成所需图案。PFH在高速旋转的光刻胶涂层基板上飞行起“直写笔”的作用。图1(c)显示了由悬臂和滑块组成的PFH的原理。借助分子气体润滑效应[26],带有ABS拓扑结构的PFH [图1(d)]具有三个DOF(FH、俯仰角和翻滚角),在空气动力的支持下在基板表面上飞行数十纳米,在SPP的衰减范围内提供被动且稳健的近场条件。在该系统中,PFH被设计为在开始时从基板旁边的斜坡加载,并在结束时以相反的方式卸载,而不与样品接触,以实现更可靠的加工。如图1(e)所示,在PFH的MFH位置加工的基于超构表面的PLA可以在亚波长范围内聚焦空间激光器,具有较大场增强。PLA中的每个PL都可以在亚波长范围内聚焦光并在基板上写入图案,从而实现高效的并行加工。

《3.2. 等离子体飞行头》

3.2. 等离子体飞行头

PPNL系统中的PFH是实现被动纳米间隙控制的关键组件,它采用HDD中的柔性悬臂和滑块组成的磁头类似的机制。在PFH中,具有良好设计的ABS施加空气动力来平衡悬臂的加载力,并在高速旋转的基板上提供纳米级气隙,以实现高通量纳米光刻。为了实现更小的线宽和更可靠的并行加工,应该精心设计PFH系统,实现小FH、高并行度、整个基板半径范围内的均匀FH,以实现静态性能和良好的动态性能。此前,在PNL系统中设置了一个简单的ABS,该ABS带有四垫U形双轨图案,在4~12 m⋅s-1的速度内实现大约20 nm的FH和大约80的俯仰角[21‒22]。然而,他们的系统中使用接触启停(CSS)方案来实现在样品表面上飞行头的启动和停止,这可能导致头部和样品的摩擦和损坏。此外,它不适用于更广泛使用的有机光刻胶体系。而且,FH、并行性、均匀性和动态性能仍有优化空间。在此案中,我们采用了加载/卸载方案,其中PFH在开始时从基板旁边的斜坡加载,并在结束时以相反的方式卸载,不与样品接触。此外,ABS还经过精心设计,以实现更小的FH(PL位置约15 nm)、更高的平行度(俯仰角约65 μrad和翻滚角约1

《图2》

图2 PFH的设计、加工和表征。(a)具有三种不同蚀刻深度的初始ABS拓扑设计。D1对静态FH(b)、FH均匀性(c)和空气轴承刚度和相对压差(d)的影响。n是半径内的点数。(e)、(f)加载/卸载过程中形貌对FH、空气轴承力和俯仰角的影响。(g)PFH最终设计的静态参数。插图显示最终的拓扑结构和无量纲的压力分布。(h)PFH加工过程。(i)带有多个加工过的滑块的石英基板。(j)ABS拓扑结构的扫描电子显微镜(SEM)图像。(k)ABS形貌的测量高度剖面。(l)设计的PFH的飞行性测试。AE:声发射。

ABS的滑块通过覆盖光刻和蚀刻工艺加工。具体加工过程如图2(h)所示。通过多重光刻和RIE工艺加工了一个滑块厚的玻璃基板,以实现三种不同的深度(参见第2.2节)。然后将基板切成滑块。ABS拓扑结构的蚀刻玻璃图片和SEM图像如图2(i)、(j)所示。图2(k)表明实测的滑块表面高度轮廓与设计参数基本一致。之后将滑块安装在具有与模拟相同的参数的商业悬臂上,以通过内部开发的设置形成PFH系统(参见附录A第S3节)。使用带有声频发射(AE)传感器的商用磁头动态飞行(HDF)测试仪(日本久保田公司)来测试PFH在润滑剂基材上的飞行性能。在HDD测试中AE值小于100 mV时,通常用AE来表示磁头的可飞行性。图2(l)是测试结果,AE信号整个半径范围的平均值在10 mV左右,最大值约40~80 mV。外半径处的较大值是由于卸载过程造成的,这表明设计的滑块在整个半径范围内都能很好地飞行。

《3.3. 等离子透镜阵列》

3.3. 等离子透镜阵列

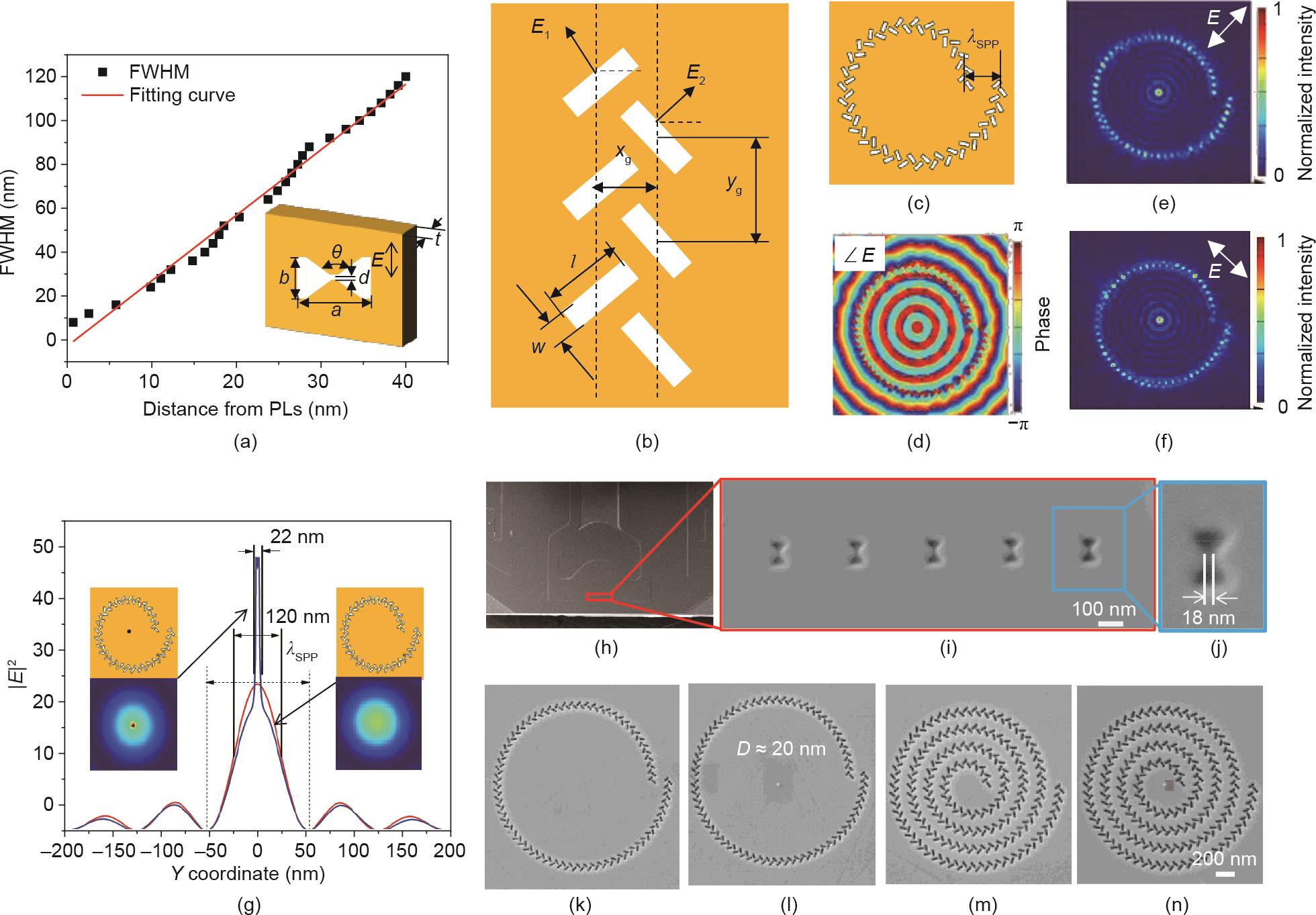

PLA由一系列纳米结构组成,它可以激发SPP,并在近场范围内具有衍射极限聚焦,从而实现并行纳米光刻。由于特定极化下的避雷针效应的高场增强作用,通常采用像脊孔这样的纳米结构用于激发LSP。图3(a)显示了当结构间隙尺寸d为10 nm时,领结形孔径(典型的脊形孔径)的半高全宽(FWHM)与近场距离的关系。PLA的材料是铬,因为它具有良好的力学性能,可以防止HSI中的划伤。领结孔径的尺寸(领结的长度a,领结的宽度b,领结的角度θ和厚度t)如图3(a)所示被优化,以实现最高的增强404 nm波长,a = 160 nm、b = 100nm、

《图3》

图3 PLA的设计和加工。(a)当结构间隙尺寸d为10 nm时,领结形孔径的FWHM与近场距离的关系。a:领结的长度;b:领结的宽度;θ:领结的宽度;t:领结的厚度;E:入射电场。(b)使用超构表面概念在任何偏振下进行SPP激发的双缝柱设计。w:狭缝的宽度;l:狭缝的长度;E1、E2:SPP的电场;xg:并行排列的相互垂直的两列狭缝的距离;yg:狭缝的垂直间距。(c)具有阿基米德螺旋的双缝阵列用于中心相长干涉。λspp:SPP的波长。(d)相位分布显示中心相长干涉。(e)、(f)不同线性偏振下的归一化强度在中心显示相同的限制点。(g)与超构表面PL相比,以纳米圆柱为中心的多级PL的性能。(h)滑块的后边缘和PL阵列的位置。(i)~(n)领结形和基于超构表面的PL的SEM图像。D:圆柱体的直径。

PLA是通过FIB光刻和诱导沉积加工的。PLA是在MFH位置加工的,如图3(h)所示。加工工艺和参数的详细信息可以在第2节中找到。图3(i)和(j)显示了加工的领结形孔径阵列的细节以供比较。使用镓离子(Ga+)束时,最小间隙尺寸约为18 nm。图3(k)~(n)中显示了单环和多环无中心圆柱的基于超构表面的PL。对于404 nm光源,λspp = 399 nm;因此,xg = π/(2kspp) =100 nm。如图3(b)所示,狭缝宽度(w)和长度(l)经优化后,分别为50 nm和145 nm。诱导沉积的铂圆柱的直径约为20 nm。FIB诱导沉积会在铂圆柱体中引入一些杂质,如镓和碳,这可能导致FWHM增加和效率降低。

《3.4. 并行纳米光刻》

3.4. 并行纳米光刻

我们的PPNL系统主要是基于HDF测试仪建立的。图4(a)显示了系统的一部分。使用波长为404 nm的激光二极管(L404P400M,0~600 MHz调制,Thorlabs,美国)作为光源。光学系统和PFH固定在纳米级(PI-V511, PI,德国)上,绝对精度为1 nm,行程为230 mm,可实现径向位置控制,激光和PFH同时移动,直接写在基板的整个半径上。图4(b)显示了PFH和基板的放大图。当加工开始时,组装的PFH从斜坡加载到旋转基板上。该系统中使用的光刻胶是TeO,它是一种广泛用于光存储应用的无机热光刻胶。将粗糙度为0.648 nm的260 nm厚的TeO膜溅射在基板上[图4(c)]。研究表明,当x介于1~1.2之间时,这种胶片具有最高的灵敏度。图4(d)为溅射过程中不同氧氩比下x值的XPS分析,后续实验选用2:100的比例。为了使光刻胶表面具有更好的摩擦学性能,在其表面涂上一层PFPE润滑剂。为了验证光刻胶的有效性,图4(e)首先展示了无PFH的微尺度直接激光加工,其中显示了曝光后和显影后30 s的光刻结果。显影前,由于激光功率较大,当线阵列以较低的速度处理时,它会导致由色差显示的光刻胶表面的烧蚀。随着速度的增加,烧蚀减弱并在12.5 mm⋅s-1处逐渐消失。经过30 s后,烧蚀线变宽,这是由于相变区域的腐蚀。尽管曝光后没有观察到线,速度为12.5 mm⋅s-1的线也可见,这表明温度已经达到相变温度。未曝光区域和线边缘颜色差异是由于热影响区内较快的腐蚀速率引起的轻微深度差异。随着开发时间的不断增加,宽度和深度的变化并不明显(见附录第S5节),这说明30 s的开发时间已经完全腐蚀了相变区的材料。因此,在随后的纳米加工实验中,开发时间设置为30 s。随后,在PPNL系统中使用不同PLA的PFH来执行并行纳米光刻。图4(f)显示了领结形和超构表面圆柱型PL的加工SEM表征结果,结果表明可以使用PLA同时处理多条线,这证明了使用本案例原型PPNL系统进行并行等离激元光刻的有效性。原子力显微镜表征结果如图1、图2所示。图4(g)显示了领结形和超构表面圆柱型PL分别可以实现35 nm和26 nm宽度的线。由于SPP能量呈指数衰减,其结构深度约为2~3 nm。

《图4》

图4 PPNL系统和并行纳米光刻。(a)PPNL系统的一部分,由纳米运动平台、光学系统和HDF测试仪组成;(b)PFH、加载/卸载斜坡和基板;(c)基板上TeOx薄膜的截面图;(d)不同氧氩比下x值的XPS分析;(e)不同纳米级速度下无PFH的微尺度直接激光加工的开发实验结果;(f)、(g)领结形PLA和超构表面圆柱型PLA的直写结果SEM和原子力显微镜(AFM)图。

《4. 讨论》

4. 讨论

如上所述,等离激元光刻结构的纵横比受到倏逝波进入光刻胶的指数衰减性质的限制。金属-绝缘体-金属方案证明可以提高蚀刻深度[35]。我们在附录A第S6节中的模拟也得到了相同的结论。对于银-光刻胶-银结构,我们发现当上层银为10~20 nm和下层银为40 nm左右时,可以同时实现大纵横比和小FWHM。该方案可以实现最深的50 nm光刻胶蚀刻。此外,我们构建的系统有可能通过合适的控制策略来实现任意纳米图案的处理,类似于HDD中的寻轨控制策略[36](见附录A第S7节)。通过利用基板旋转获得圆周位置和利用纳米精密平移台获得径向位置,以及通过将激光开关与电光调制器相结合,可以直接写入基板中的任何位置。此外,该系统还可以引入HDD行业的许多前沿技术。例如,根据目前最先进的硬盘技术、热辅助磁记录[37‒38],通过将激光二极管直接集成到PFH的上表面,系统可以进一步小型化到HDD的大小。热FH控制[39]技术可以将PL的局部FH降低到1 nm的数量级,以实现更小的线宽加工。嵌入式接触传感器[40‒41]可以检测高飞行反馈的FH,以确保加工均匀性。最近发现,通过使用由交替的金属和介电层组成的双曲超材料来发射体等离子体激元[42],产生了具有次衍射特性的易消逝贝塞尔光束。结果表明,中心光斑尺寸为62 nm的渐逝贝塞尔光束可以保持长达100 nm的距离,这大大降低了近场的距离要求,为近场光刻提供了另一种可能。

《5. 结论》

5. 结论

整体来看,我们展示了一个高速PPNL原型系统。通过精心设计,我们获得了一种具有良好静态、动态和加载/卸载性能的新型PFH,以8~18 m⋅s-1的速度在整个基板范围内实现大约15 nm的FH和大约63

京公网安备 11010502051620号

京公网安备 11010502051620号