ELSEVIER

Contents lists available at ScienceDirect

journal homepage: www. elsevier.com/locate/eng

News & Highlights

自2018年起,Turntide Technologies公司的高效电机(基于19世纪早期设计的升级版本)已经驱动美国各地乳制品仓库的冷却风扇转起来;此外,包括宝马和亚马逊在内的十多家公司,已经使用Turntide Technologies公司的“智能电机系统”(smart motor system)来改造顶部供热、通风和空气调节系统,估计为公司平均节约了64% 的供热和制冷成本[1]。这家位于美国加利福尼亚州森尼维尔的公司获得了比尔·盖茨和亚马逊公司的支持。在获得2.25亿美元资金,并收购分别生产电池、动力系统和电动汽车控制系统的Hyperdrive Innovation、BorgWarner Gateshead和Avid Technology这三家创业公司后,Turntide Technologies公司正如2021年6月和7月宣布的那样[1‒2],准备将业务重点转向电动汽车。

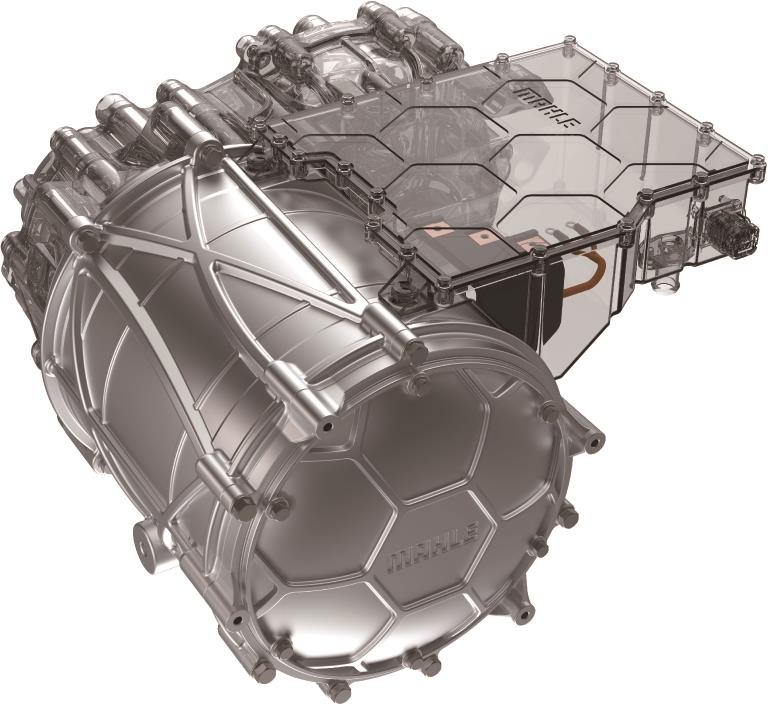

对于电动汽车用电机(图1),Turntide Technologies公司从一种近两百年历史的技术——由 W.H. Taylor在1838年设计的开关磁阻电机[3] ——开始研发。这种开关磁阻电机的制造成本相对较低。原因有二:第一,转子简单,由带凹槽的实心钢块制成,放置在两端;第二,定子由均匀分布的螺线管电磁铁组成。相比之下,标准交流感应电机的绕组必须符合复杂的模式,需契合定子的插槽[3]。

《图1》

图1 Turntide Technologies公司基于开关磁阻电机研发的电动汽车用电机。如图所示,目前用于工业应用,如谷仓冷却及供热、通风和空气调节系统。来源:Turntide Technologies (public domain)。

直到最近,开关磁阻电机还没有被广泛接受,原因是其难以被控制,产生的噪声和震动较大。Richard Hellinga说,Turntide Technologies公司的工程师在原型电机中放置传感器来追踪转子运动,已经克服了这些挑战。这样工程师便可以使用机器学习算法来确定开关电流的正确时间。这一过程获得的知识帮助工程师设计出一种无传感器开关磁阻电机,将振动最小化。

虽然招揽了一批商用车和铁路领域的客户,包括Aston Martin公司和Hitachi Rail 公司[2],但是Turntide Technologies公司依然面临着激烈的竞争。随着各国都试图逐步淘汰燃气发动机,全球各地的公司都在探索全新电机方案,并且都选择通过人工智能辅助设计以及材料、自动化领域的最新成果等,让电机更高效、电机购买和操作成本更低、电机制造过程更环保。

从供热、通风和空气调节系统到硬盘、自动扶梯和各种制造设备,所有一切都由电机驱动。电机消耗了全球40%以上的电力[4]。而且,对电机的需求将在21世纪继续增长。据预测,到2025年,电动汽车将占全球乘用车销量的10%,到2030年将占28%,到2040年将占58% [5]。

随着制造商将重点转向电动汽车,大多数研发工作都集中在电池上——一般来说,电池是最贵也是决定电动汽车续航的组件。然而,提升电机自身效能也可以提升续航能力并且(或者)使电池组更小、更轻便。

目前所有的商用电动汽车电机都基于交流电、永磁同步电机设计。永磁同步电机主要有两个组成部分:一个外壳,因为其保持静止,所以被称作定子;一个转子,通常在定子内旋转,有时在外面旋转。衔接在转子和定子上的磁铁依次相互排斥或吸引,从而引发旋转并产生扭矩。自19世纪末诞生以来,这种简单的设备一直在不断地被改进。根据Turntide Technologies公司的首席技术官Hellinga的介绍,这种设计能长久存在的原因是其制造简单。

Hellinga说:“许多工厂采用此类设计,原因是这种设计相对便宜。不过价格因素让人忽视了电机消耗的大量能源,并且供应链的设置方式意味着电机的制造者并非实际能源消耗者。此外,由于能源价格走高,我们发现当前急需电机技术创新。”

虽然大多大型汽车制造商仍然在观望该领域的创新,但规模较小的公司和初创公司早已积极推动对电机概念的重塑。

总部位于比利时科特赖克的Magnax公司所做的创新便是重新思考电机内的电磁相互反应,从而减少电机重量、尺寸和成本。由于空气传输磁通量效果不佳,他们的设计旨在把转子和定子齿部的空气间隙减到最小。传统的径向磁通电机将转子置于定子内,而Magnax公司的轴向磁通电机的布局则相反。该设计使用了两个转子,各位于定子的一边,将其围住。在这种配置中,定子支撑起电磁齿轮,但并不充当转子的支撑或轭(图2)[6]。

《图2》

图2 Magnax公司的轴流式电机有两个转子包围着中间的定子,没有轭,并且将定子重量减少三分之二,从而提高了电机的功率密度。来源:Magnax (public domain)。

轭是一个占定子质量三分之二的钢制圆筒。若没有轭,电机重量可大大减轻,该公司估计这一做法可让电动汽车续航能力提升7% [6]。相比于老式有轭轴流式电机,无轭电机的功率密度提升一倍多,比传统内燃机功率密度高4倍。无轭轴流设计还有其他优点,比如,与功率和扭矩相似的径向流电机相比,定子只需要60%左右的铜,转子只需80%左右的磁性材料[6]。该公司称其计划于2022年开始每年生产25 000台电机。

Linear Labs公司(位于美国得克萨斯州达拉斯-沃斯堡)采用了另一种方式,该公司选择在一个电机中结合轴向和径向磁通设计。该公司的“三维(3D)周向通量电机”(three-dimensional circumferential flux motor)包括围绕定子的4个转子。中央转子在定子内部旋转,而第二个转子在定子外部旋转。另外两个转子分别位于定子的左右两端,总共有4个磁通源,各个转子在运动的方向上都会产生扭矩。据该公司介绍,这样一来,在低转速下的电机产生的扭矩输出是其他电机的2~3倍,并且电机保持扭矩和速度范围的整体效率是标准电机平均效率的2倍[7]。此外,由于在低转速下也可以高效工作,Linear Labs公司在电机设计上并不需要减速齿轮箱(减速齿轮箱从驱动电机中获取每分钟10 000转左右的转速,并且增加扭矩的同时降低车轮的速度),从而减少汽车重量,降低成本。Linear Labs公司称其已经开始大规模生产该电机,并计划到2021年年底时共制造100 000台电机[8]。

其他制造商设计的电机已经完全摒弃了大多数电机都有的一个组件——永磁体。这些以稀土为原材料的磁体可以自行创造连续磁场,从而产生高扭矩密度。然而,稀土价格昂贵,在2020年6月至2021年8月,一种电机中更为常用的稀土——钕的价格翻了一番[9]。同时,稀土大多来源于一个国家——中国。稀土来源国单一让人们感到担忧,担心2011年的历史重演。那年,中国在与日本争端期间,警告可能消减稀土供应,导致稀土价格上涨了7倍[9]。此外,稀土开采还会产生有毒化学物质,导致环境问题[10]。

即便面临这些问题,一些专家认为永磁体仍会被广泛使用。德国卡尔斯鲁厄理工学院(Karlsruhe Institute of Technology in Germany)混合动力电汽车专业教授Martin Doppelbauer说:“坦白说,我目前没有看到脱离永磁体的趋势,因为永磁体功率密度最高、性能最佳,大多数人都会使用。也就是说,我确实看到大多数制造商正在开发永磁电机的替代品,以防稀土材料价格再次上涨时需要它们。”

美国威斯康星州密尔沃基的马凯特大学(Marquette University)的电气和计算机工程学教授Ayman EL-Refaie正和通用汽车公司合作,开发不含稀土的传动系统。虽然他发现了无稀土永磁电机有潜在需求,但是实现这个目标依然困难。他说:“设计上试图移除这些磁体时遇到了种种困难,比如加大机器尺寸以弥补功率损失时,使用不含稀土材料的磁体将有永久退磁的风险。”

还有一种电机替代方案,即选择使用永磁体来驱动转子,使用过程中仅使用电磁力。但该转子中放置铜绕组的设计还需要将电力传输到移动目标身上,且接触点会随时间产生磨损。位于德国斯图加特的Mahle公司试图克服这一挑战。这家汽车零部件公司已经建造出的电机既不需要稀土也不需要物理接触。以无线方式将动力传送给转子,从而激发绕组产生电磁场(图3)。该公司预计在2023年或2024年开始大规模生产用于乘用车的电机[11]。其他初创公司,包括Powdermet公司(位于美国俄亥俄州)[12]和Turntide Technologies公司[13],正在设计不依赖永磁体的电机,而汽车行业的中坚力量,如东风日产、宝马、丰田和大众也正在研究如何尽量减少电机中永磁体的使用[14]。

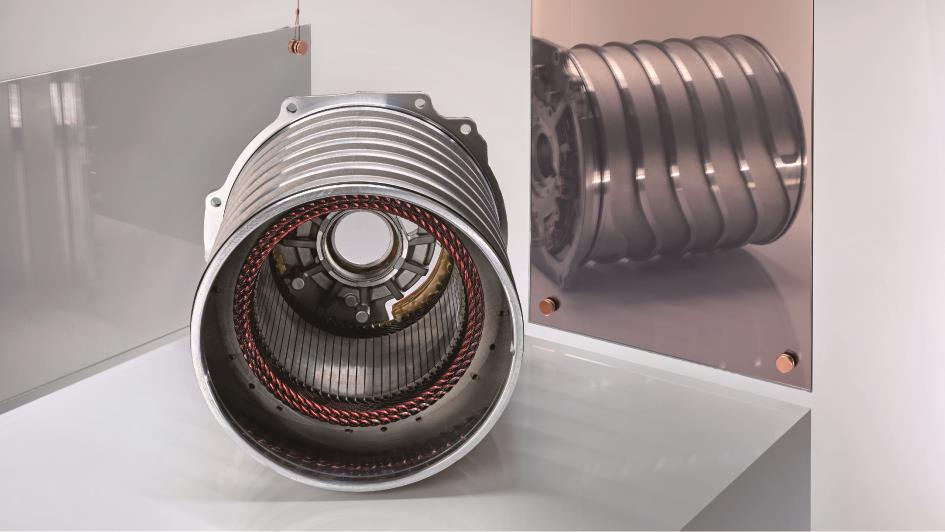

《图3》

图3 马勒(Mahle)公司的无永磁体电机中,以无线方式传入转子的电力给绕组通电,仅靠电磁力便可转动转子。这种无触点感应的方式节省了耗损。这种设计还可以调整转子的磁性,从而在工作速度范围内实现更高的效率。来源:Mahle (public domain)。

一些公司,包括日本电产株式会社(日本东京)和Protean(英国法纳姆),并不追求为中央传动系统制造更强大、更高效的电机,而是探索在车轮上放置更小的电机。该方法将优化电动汽车重力分配,消除电机舱需求,最大限度减少扭矩传输带来的损失,由此提高效率以及可操作性[15]。日本电产株式会社声称,仅一个轮毂电机便可实现100 kW的最大功率输出——相当于一个1.8 L的燃气发动机,同时这样一个电机仅重32 kg并且适用于50 cm的轮子[16],而Protean公司称其重36 kg的轮毂电机就可输出80 kW的功率[17]。

除了设计上的根本性变化,Doppelbauer认为电机最重要的创新在生产领域,特别是定子内部的铜绕组创新。“电机生产需要许多手工作业,并且有几道工序难以保障质量控制。以绕组为例,绝缘层可能存在缺陷,这个潜在的危险有可能导致电机寿命缩短并最终使电机失效。”

用有矩形截面的发夹式绕组替代传统圆形绕组,让热应力更高,并且优化定子内部空间的使用方式,以确保产生更高的扭矩和持续的输出。弯曲过程自动化也比圆形绕组更简单,有利于大规模生产。Doppelbauer说:“发夹式绕组的缺点在于,对自动化水平要求非常高,因此生产的前期成本很高。”他补充道:“保时捷公司在其Taycan电动汽车的电机自动化方面做得特别成功(图4)。”

《图4》

图4 保时捷公司已经为其Taycan电动汽车开发了一种自动化工艺,该工艺用于制造发夹式绕组而非圆形绕组的电机,这些绕组具有更高的热应力,并优化了定子内部空间以确保电机产生更高的扭矩。来源:Porsche (public domain)。

Doppelbauer指出,另外一个和生产相关的创新设计是冷却技术。一般来说,盘绕在定子外壳上的水管会有水循环。像Equipmake(英国诺里奇)等公司正在探索增材制造技术来增加电机内部的表面积,从而减少冷却需求[15]。

不论创新是优化生产设计或是从头开始再设计,EL-Refaie说制造商都需要采取长期方法。“一些公司一直只着眼于短期效益,选择采取循序渐进的方式实现变革。然而,如果要提出完全不同的电机设计,或者开发新的材料或制作工艺,开发人员需要具有前瞻性,并且开放地采取一些技术手段,以便在激烈的竞争中取胜。”

京公网安备 11010502051620号

京公网安备 11010502051620号