《1、 引言》

1、 引言

气凝胶是一种典型的三维(3D)多孔材料,由于其优异的性能和广泛的应用而吸引了广泛的关注[1‒2]。近年来,由纤维构筑的具有优异性能的三维结构纤维气凝胶因具有互穿网络结构、低密度、高孔隙率、高表面积和低导热性等优点,引起了广泛的关注[3‒6]。因此,这种三维纤维气凝胶也被称为“海绵”,成为隔热[7‒8]、溶剂吸收[9]、油水分离[10‒12]、细胞培养[13]、刺激响应设备[14‒15]、电磁屏蔽[16‒17]、水治理[18]和微粒过滤器[19‒20]等应用中的理想可选材料。在文献报道的各类三维电纺聚合物纤维气凝胶中,电纺聚酰亚胺纤维气凝胶(PIFA)因其良好的隔热性能、高孔隙率和优良的机械性能而备受关注[8,21‒23]。

聚酰亚胺(PI)基气凝胶通常用冷冻干燥(FD)或超临界干燥(SD)法制备[8,24‒27]。冷冻干燥和超临界干燥技术可避免干燥过程中孔结构的坍塌及抑制孔结构的收缩[28‒32]。然而,这两种技术都需要复杂的仪器来创造真空条件下的超低温度环境或超高压环境下的高温环境。此外,干燥过程耗时、成本高、产量低和生产规模受限是其致命的缺陷,阻碍了FD和SD技术在大规模生产方面的进一步实际应用。大规模制备是否简易和廉价对于此类技术能否实际应用是至关重要的。与传统的干燥方法相比,真空干燥(VD)不需要特殊设备,既省时又简便。根据文献报道,真空干燥技术已被应用于制备数种聚合物基气凝胶。通过VD制备的、密度为85 mg·cm-3的桥联倍半硅氧烷气凝胶在60%的压缩应变下呈现出139.2 kPa的压缩模量[33]。然而,该气凝胶仅在30%的压缩应变下进行了20次负载-卸载测试,且大量的乙醇在干燥该有机硅气凝胶的过程中被消耗。Li等[34]报道了一种通过VD/常干燥法制备的还原氧化石墨烯(rGO)气凝胶,该气凝胶具有0.019 MPa的压缩强度和5.3 mg·cm-3的密度。然而,在该工作中,石墨烯气凝胶的能量损失系数大于50%,且其压缩强度在仅10次循环压缩后就下降20%以上。这些薄弱的机械性能可能是由其前驱体分散液的浓度低和GO片层的无序造成的。一种用于有机溶剂吸收,以酚醛树脂为碳源的碳气凝胶也可通过VD制备。该气凝胶的密度最低可至25 mg·cm-3 [35]。尽管如此,该工作中介绍的方法只适合于制备以酚醛树脂为碳源的碳气凝胶,而非纯聚合物基气凝胶。此外,因使用ZnCl2导致的健康问题限制了该方法的应用。根据文献报道,PI气凝胶可通过溶胶-凝胶和溶剂热亚胺化过程,再经VD制成[36‒37]。然而,这类PI气凝胶的密度相对较高,且机械性能较差。例如,使用芳香二酐和三胺作为单体,通过溶胶-凝胶、溶剂热亚胺化和VD制备的PI气凝胶的密度大于140 mg·cm-3,但仅经过10次循环负载-卸载后,其最大压缩应力就降低至初始值的95%和87%。此类PI气凝胶的相对较差的耐疲劳性和结构稳定性,主要是因为其使用的聚酰胺酸(PAA)与由二酐和二胺合成的PAA相比分子量低。此外,PAA前驱体的结构稳定性受高温、高压环境中持续10 h以上的溶剂热热亚胺化过程影响较大。因此,我们亟需一种节能、省时和低成本的新型方法制备高性能的PIFAs。

在本研究工作中,我们强调了一种以冷冻-萃取/VD制造PIFA的策略。我们通过使用PI短纤维作为支撑骨架加强初始结构强度及降低溶剂蒸发导致的毛细管作用力,使气凝胶前驱体在整个VD过程中没有发生明显的体积收缩或结构开裂。使用真空干燥制得的气凝胶表现出优异的机械性能和热绝缘性以及低导热性。通过聚硅氮烷的进一步改性,所得复合气凝胶的热学性能和阻燃性能进一步增强。

《2、 实验部分》

2、 实验部分

《2.1 材料》

2.1 材料

PI电纺短纤维以均苯二甲酸酐(PMDA)和4,4′-二苯胺二苯甲醚(ODA)为单体合成,平均长度为1 mm,由江西先材纳米纤维技术有限公司提供。ODA(常州阳光药业有限公司)和3,3′,4,4′-联苯四甲酸二酐(BPDA;常州阳光药业有限公司)在使用前通过升华提纯。N,N-二甲基乙酰胺(DMAc;99%,上海化学试剂公司)在使用前通过减压蒸馏提纯。三乙胺(TEA;99%,天津致远化工有限公司)、甲酸(88%,天津致远化工有限公司)、四氢呋喃(THF;99%,天津致远化工有限公司)和聚硅氮烷(安徽艾约塔硅油有限公司)未经提纯,直接使用。

《2.2 PAA的制备》

2.2 PAA的制备

BPDA和ODA按等摩尔比在DMAc中于0 ℃反应24 h后,使用摩尔量为BPDA 60%的TEA对所得PAA进行部分胺化处理。搅拌0.5 h后,将制得的溶液(6.2wt%)储存于冰箱备用。

《2.3 PIFAs的制备》

2.3 PIFAs的制备

将1.02 g PI短纤维(1 mm)与16.45 g部分胺化的PAA溶液、35.57 g DMAc和0.71 g去离子水(DMAc质量的2%)混合均匀。将此分散液转移至铝箔锅中,在液氮中冷冻至固化后将其缓慢浸入非溶剂(水/乙醇/甲酸,70:30:10,V/V/V)中,并以500 r·min-1的转速搅拌非溶剂,加速溶剂萃取。对于厚度为1.8~2.2 cm的样品,整个溶剂萃取过程大约需要3 h,而对于厚度为1.5 cm的样品则需要1.5 h。溶剂萃取过程结束后,使用乙醇清洗多孔硬质湿凝胶并将其在120 ℃下真空干燥2 h。之后,将气凝胶前驱体在氮气氛围中加热至300 ℃(2 ℃·min-1)并退火1 h完成热亚胺化。按PAA溶液的固体含量,将所制备的PIFA称为PIFA-1.4、PIFA-1.6、PIFA-1.8和PIFA-2.0,其密度分别为39.1 mg·cm-3、42.4 mg·cm-3、46.7 mg·cm-3和52.8 mg·cm-3。气凝胶的质量(m)通过分析天平仪器测得;体积(V)通过测量长方体样品的长、宽、高确定,即可计算出气凝胶的密度(m/V)。

《2.4 聚硅氮烷修饰的PIFAs的制备》

2.4 聚硅氮烷修饰的PIFAs的制备

将PIFAs浸入聚硅氧烷的四氢呋喃溶液(2wt%)中并辅以挤压,以促进其吸收溶液。随后于80 ℃常压干燥,得到聚硅氧烷改性的PI纤维气凝胶(PszmPIFAs)。将PszmPIFAs在180 ℃下加热2 h,并在430 ℃的氮气氛围中退火1 h以固化并交联聚硅氮烷。按照该步骤改性一次、两次和三次的PIFAs被分别命名为PszmPIFAs1、PszmPIFAs2和PszmPIFAs3。

《2.5 表征》

2.5 表征

使用扫描电子显微镜(SEM; TESCAN, VEGA 3 SBU,捷克)观察PI纤维和气凝胶样品的形貌。使用万能试验机(SANS, CMT8202,中国)在50 mm·min-1的压缩速率下对气凝胶样品进行了20 000次循环压缩测试,并绘制了第1、20、200、2000和20 000次循环压缩的应力-应变曲线。使用透射电子显微镜(TEM;FEI Tecnai F20,美国)观察PszmPIFAs的形貌。使用TA TGA-55(美国)在氮气氛围中以10 ℃·min-1的速率从50 ℃升温至800 ℃,进行热重分析(TGA)。使用附带Kapton传感器(Hot Disk 5465)的Hot Disk热导系数分析仪(Hot Disk TPS 2500S,瑞典)测定热传导系数。气凝胶的密度按(1-ρ0/ρbulk)×100%计算,其中,ρ0为气凝胶的表观密度,ρbulk (=1.4 g·cm‒3)为块体PI的密度。使用Quantachrome Autosorb IQ2自动吸附/解吸附分析仪(美国)测量气凝胶材料的比表面积、孔径大小和分布。

《3、 结果和讨论》

3、 结果和讨论

《3.1 PIFAs和PszmPIFAs的制备》

3.1 PIFAs和PszmPIFAs的制备

PIFAs和PszmPIFAs的制备概念示意图见图1。通常,将通过连续电纺、热亚胺化制得的PI无纺布粉碎即可获得PI短纤维。然而,通过粉碎无纺布的方式获得的PI短纤维不具备均匀的长度和长径比,影响后续制备的PIFAs的孔结构和机械性能。在本工作中,短纤维由江西先材纳米纤维科技有限公司提供。如附录A中的图S1所示,PI短纤维具有均匀的尺寸,平均长度约为1 mm,直径约为1.2 μm。将这些PI短纤维与PAA溶液混合,形成均匀、黏稠和稳定的悬浮液,PI纤维可均匀分散于其中,并通过“自黏结”机理与PAA黏接[8,23]。准确地说,由于PAA可以进一步被热亚胺化,可在PI短纤维的表面起黏结剂的作用,当其转化为PI后,形成了PI树脂自黏结PI短纤维的复合结构。值得注意的是,少量去离子水的加入增加了溶剂的表面张力,抑制了冷冻时的体积收缩[3]。

《图1》

图1 用于制备PIFA和PszmPIFA的设备结构设计和过程。

同样值得注意的是,因为多孔结构在溶剂交换时发生的非溶剂致相分离已经形成,所以在本工作中不需要使用特殊的干燥方法对前驱体造孔。在本方法中,冰晶的膨胀和溶剂交换构筑了气凝胶的大孔结构,而干燥过程前形成的多孔结构有利于极性溶剂的移除[34,38‒39]。此外,坚固的PIFAs前驱体能够承受来自极性溶剂蒸发时的毛细管作用力,使得干燥过程能够在普通的真空烘箱中进行,并同时维持孔结构不坍塌[35,38‒41]。

总而言之,本工作中使用的冷冻-萃取/VD制备过程节省了能耗、时间和成本。首先,本工作中使用的PI纤维原料是由江西先材纳米纤维科技有限公司提供的商业化产品,较实验室制PI纤维价格低廉。此外,本工作中使用的设备较冷冻干燥机和超临界干燥设备等特殊设备的价格更为低廉。为了制备相同大小,如面积为0.09 m2的样品,传统的FD和SD工艺需要冷冻干燥器(850 W, LC-10N-50B;上海力辰邦西仪器科技有限公司)或超临界干燥设备(12 kW, SFE02;南通仪创实验仪器有限公司)工作至少48 h。相比之下,本工作中使用的VD工艺只需要普通的真空烘箱(300 W,DZF-6020A,上海力辰邦西仪器科技有限公司)运行10 h左右,与其他两种技术相比,既节省能源又节省时间。

《3.2 PIFAs的多级孔结构》

3.2 PIFAs的多级孔结构

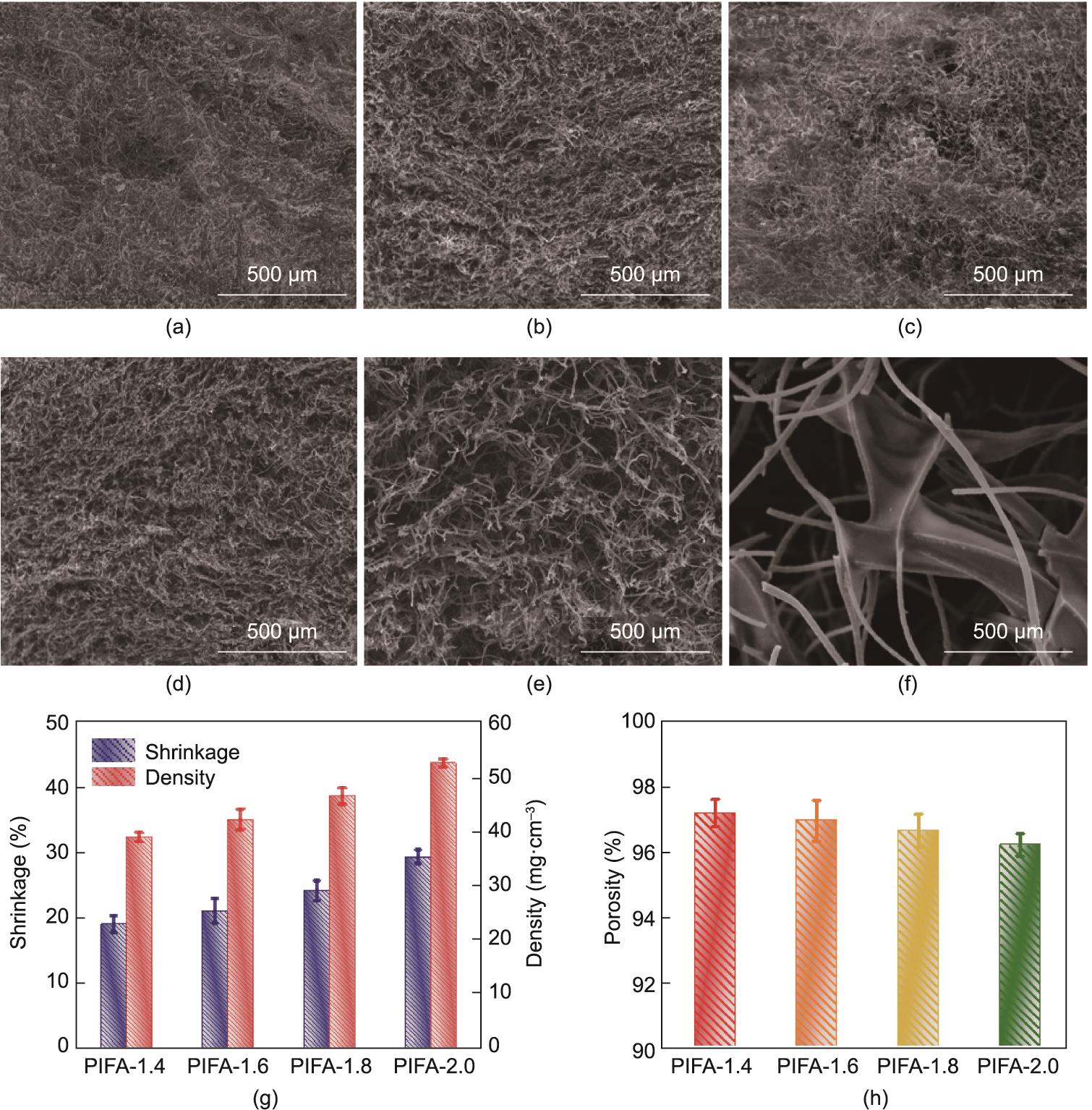

可以看出,从PIFA-1.4到PIFA-2.0,PAA溶液的固体含量越高,气凝胶的蜂窝状结构就越明显,因为随着PAA固体含量的增加,形成连续多孔固体相的趋势就越强[图2(a)~(d)]。图2(d)~(f)为PIFA-2.0的横截面SEM图。气凝胶在微观结构上表现为双级孔结构,含大孔(即在冷冻萃取过程中由非溶剂引起的相分离形成的孔)和小孔(即纤维之间搭接而成的孔)。气凝胶内部呈开孔结构,通过类三角状黏结处形成相互连接的孔隙,孔径范围为70~80 μm。纤维状孔壁含有PI短纤维交错重叠构成的小孔。同时,PI聚集在短纤维上,作为一种黏结剂增强了气凝胶的机械性能[42]。

《图2》

图2 PIFA的微观结构。(a)~(c)PIFA-1.4、PIFA-1.6和PIFA-1.8的SEM截面图;(d)~(f)PIFA-2.0在不同放大倍率下的SEM截面图;(g)PIFAs的收缩率和密度;(h)PIFAs的孔隙率。孔隙率气凝胶的密度可以通过(1-ρ0/ρbulk)×100%计算,其中,ρ0为气凝胶的表观密度,ρbulk (=1.4 g·cm-3)是PI的块密度。

众所周知,因为热处理过程中存在的热冲击应力,PI气凝胶会发生显著的体积收缩。而随着纤维与PAA质量比的增加,PIFA的收缩率从29.5%下降到19.2%,表明PI纤维的添加使得PIFAs的结构稳定性明显提高。冷冻-萃取法制备的PIFA的收缩率与FD法制备的PIFA相当,甚至更低,同时显著低于SD法制备的PIFA的收缩率[43‒46]。随着PAA固含量的增加,PIFA的表观密度从39.1 mg·cm-3(PIFA-1.4)增加到52.8 mg·cm-3(PIFA-2.0),呈上升趋势[图2(g)]。虽然在热亚胺化过程中发生了体积收缩,但PIFA的孔隙率仍大于96%(96.2%~97.2%)[图2(h)]。

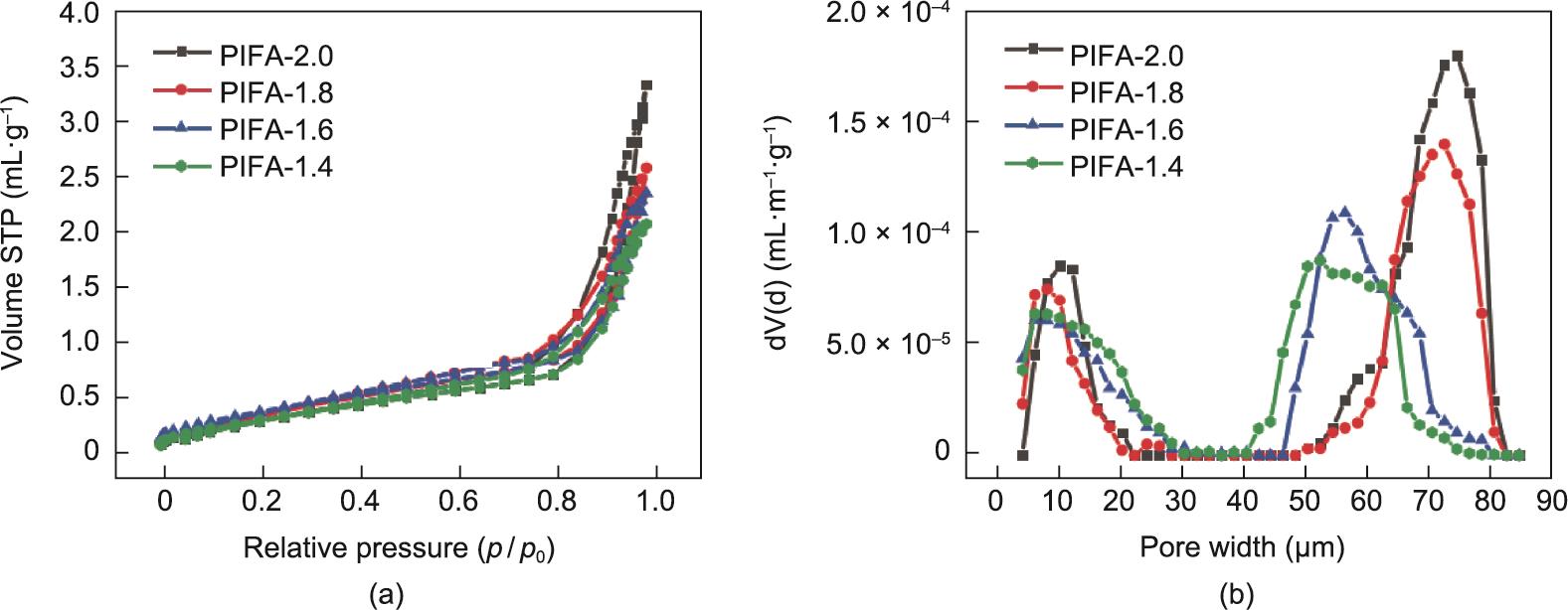

如图3(a)所示,PIFAs的比表面积在2~4 mL·g-1范围内,与其他多孔材料的相关数值吻合[9,23]。图3(b)显示PIFAs中存在双峰孔结构,孔隙大小主要分布在3~27 μm和60~80 μm范围内,小孔由交织纤维之间的空间构成,而大孔则来自于冷冻萃取过程的非溶剂致相分离。图3中显示其多孔特征与图2中的SEM结果相符。

《图3》

图3 (a)氮气吸附-解吸附等温线(STP:标准大气压);(b)PIFAs的孔径分布。dV(d):孔径。

《3.3 PIFAs的机械性能》

3.3 PIFAs的机械性能

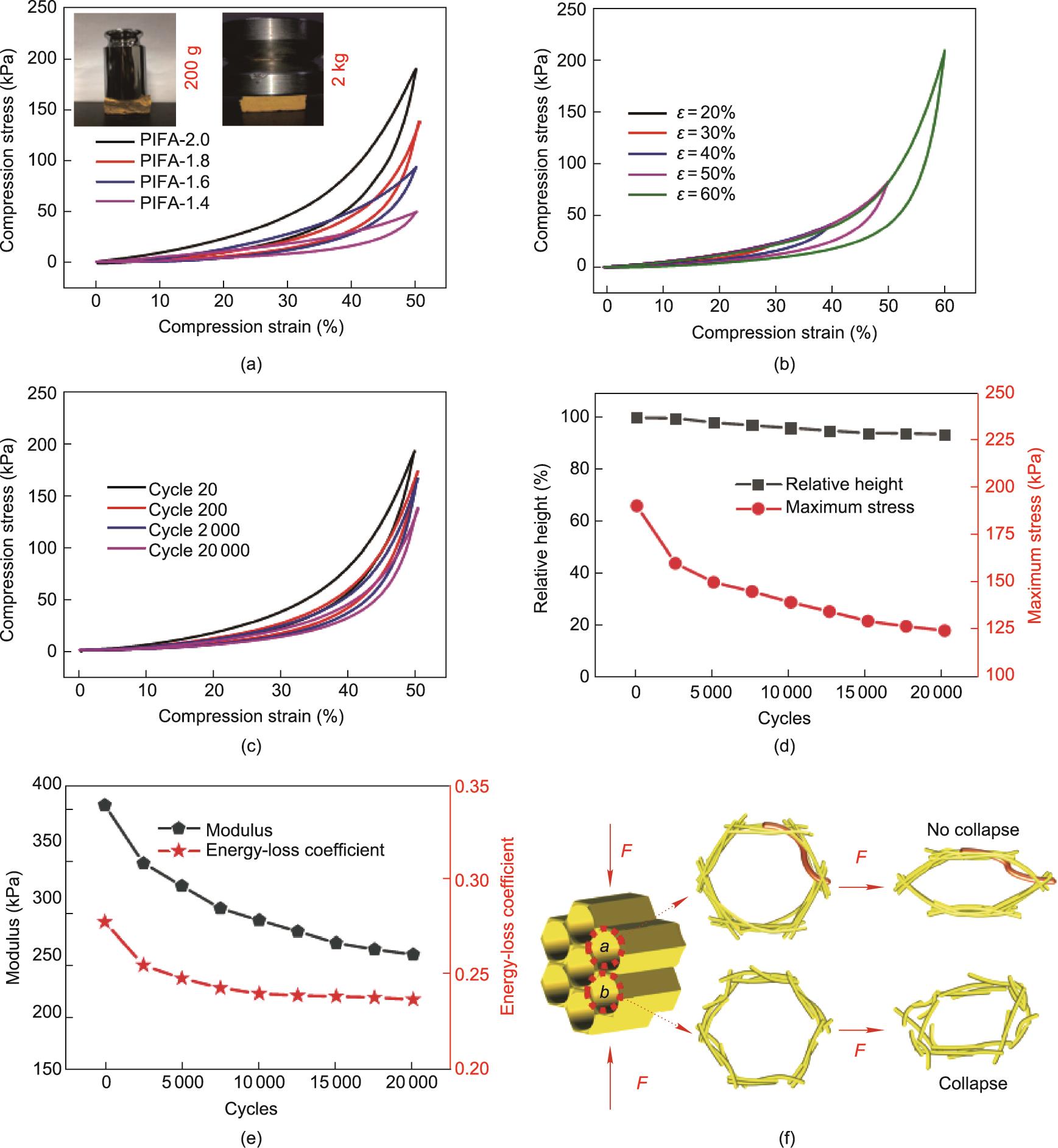

图4展示了PIFAs的压缩性能。从图中可以发现,随着PAA黏结剂量的增加,PIFAs的最大压缩应力从49 kPa逐渐增加到189 kPa [图4(a)]。由于其良好的抗压缩性能,PIFAs可以承受质量为200 g(PIFAs自身质量的581倍)的砝码的压缩而未出现明显的形变,也可以承受2 kg重物的压缩而未发生任何碎裂现象[见图4(a)中的插图]。图4(b)展现了PIFA-2.0在最大压缩应变为20%、30%、40%、50%和60%时的应力-应变曲线,其最大压缩应力范围为12~211 kPa。应该指出的是,在实际应用中需要整块PI气凝胶具备出色的耐压缩抗疲劳性能。因此,我们通过在50%的压缩应变下进行至少20 000次负载-卸载循环压缩测试,以测试PIFA(以PIFA-2.0为例)的耐压缩疲劳性能[图4(c)]。值得注意的是,即使在20 000次循环后,PIFA-2.0仍保持了其初始高度的94%,说明其在此过程中仅发生了6.33%这一微小的塑性变形,这一结果突出了PIFA优良的耐压缩疲劳性[图4(d)]。尽管PIFA-2.0的最大压缩应力在整个压缩试验过程中从189 kPa下降到125 kPa,但仍然保留了其初始强度的66%以上,从而显示了其具有持久的循环压缩性和结构稳定性。杨氏模量的变化与抗压强度的变化趋势相同,从首次压缩的378 kPa下降到最终的250 kPa。我们计算了压缩过程中所做功(U)及可从负载和卸载曲线之间的回滞环面积中确定的能量耗散(ΔU),进而计算得到能量损耗系数(ΔU/U)[图4(e)]。该PIFA-2.0的能量损失系数从第一次循环压缩的0.27下降到第2500次的0.26,继而在后续循环中保持在0.24 [图4(e)]。本工作中,PIFAs的能量损失系数较文献中报道的其他气凝胶的更低[7,47‒49]。

《图4》

图4 PIFAs的多次循环耐压缩性能。(a)PIFAs的第一次循环压缩的应力-应变图;(b)不同的压缩应变程度下的负载-卸载过程应力-应变图;(c)压缩应变为50%时不同循环压缩次数的应力-应变图;(d)不同循环压缩次数后的样品相对高度和最大应力的变化;(e)杨氏模量和能量损失系数(ΔU/U)作为循环压缩次数的函数图;(f)纤维孔壁被压缩时屈曲的简图。F:施加在孔结构上的压力;a:含有高长径比和粗PI纤维的孔结构;b:仅含有小长径比PI纤维的孔结构。

通常,高长径比(长度/直径)的纤维互相交错,存在大量的接触点,并相互交织和卷曲在一起,增加了彼此间的相互作用力[50]。本工作中使用的PI纤维的长度约为1 mm,直径约为1.2 μm,具有833的高长径比,具备相当的柔韧性且易于相互交错和缠绕。高长径比PI纤维的使用使本工作中PIFA的耐疲劳性较我们之前的工作中报道的更优异[8,23]。如图4(f)所示,由小长径比的PI纤维构筑的孔壁不够连续,较为柔软脆弱,在受力后易因屈曲弯曲而产生坍塌,且回弹能力不足。相反,在蜂巢状孔结构中,由牢固黏结的高长径比、高度交错的PI纤维构筑的孔壁拥有更坚固和连续的支撑结构,有利于所受应力沿纤维传递,这是孔壁能够发生弹性恢复的重要条件。此外,当纤维中加入粗PI纤维时,其可充当孔壁的坚固支柱与横梁,进一步增强蜂窝状结构的回弹性 [7,13]。与迄今为止文献报道的相关数值相比,使用这种方法,可以轻松制备同时具有良好回弹性和耐疲劳性能的轻质的PIFAs,即三维聚酰亚胺材料(附录A中的表S1)。

《3.4 PIFAs的隔热性能》

3.4 PIFAs的隔热性能

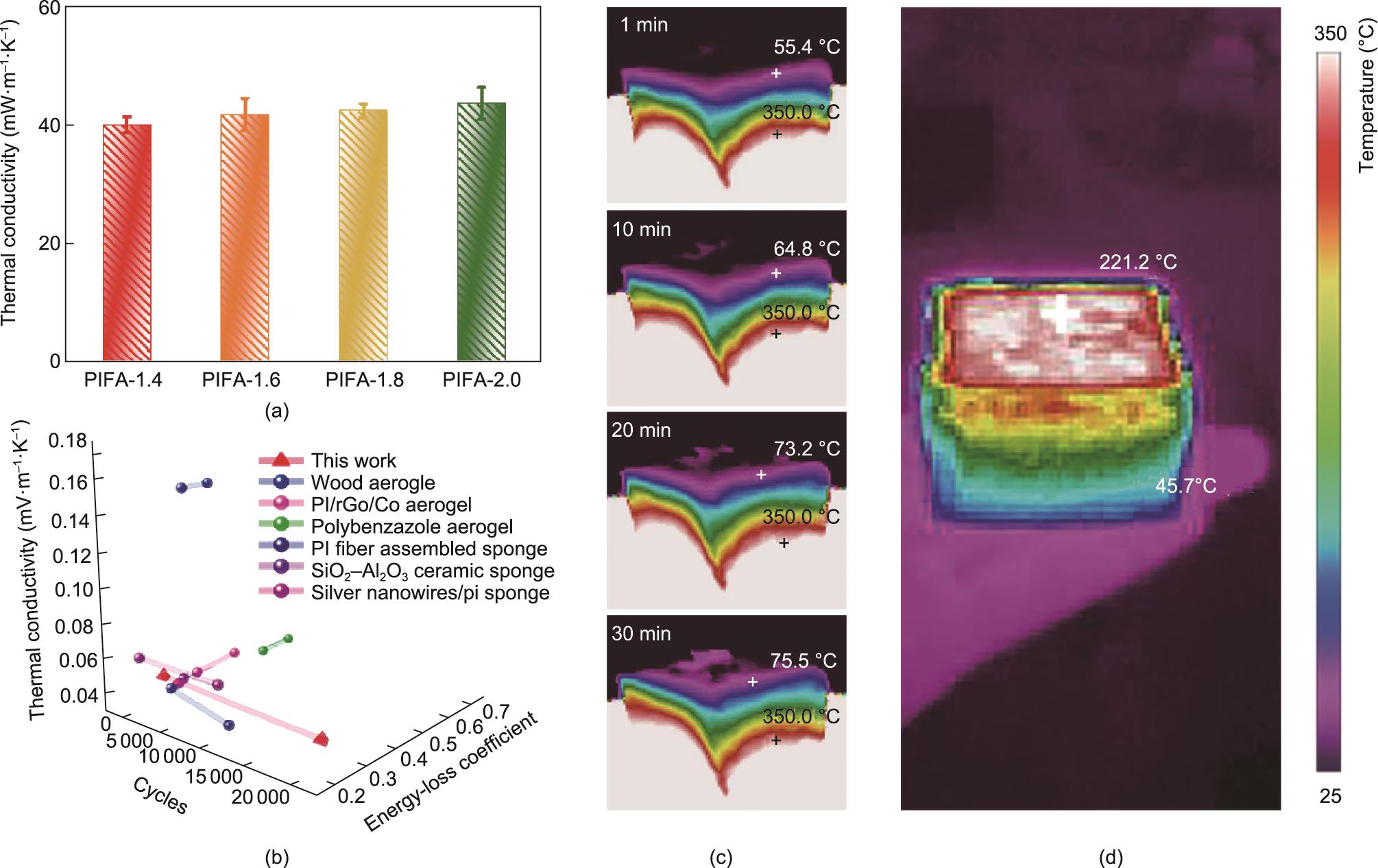

气凝胶因其高孔隙率赋予的低导热系数而成为最著名的隔热材料。由于其低固体分数和高孔隙率,用溶剂萃取法制备的PIFAs表现出了低热导率。究其原因,是因为由互穿网络构建的曲折多孔通道可降低固相热传导,而交织的纤维网络可以通过扩大空气分子的流动空间以降低PIFAs的气相热传导。如图5(a)所示,PIFA-1.4、PIFA-1.6、PIFA-1.8和PIFA-2.0的热导率分别为40.4 mW·m-1·K-1、42.2 mW·m-1·K-1、42.8 mW·m-1·K-1和44.0 mW·m-1·K-1,随着PIFAs密度的降低,热导率(λ)略有下降。如图5(b)所示,PIFA(以PIFA-2.0为例)表现出与其他报道中的气凝胶和海绵相当的低热导率(44.0 mW·m-1·K-1),其中包括PI/rGO/Co气凝胶[51]、聚苯并二𫫇唑气凝胶[47]、通过FD制备的PI纤维组装海绵[8]、SiO2-Al2O3复合陶瓷海绵[49]、银纳米线/PI海绵[52]和竹纤维改性泡沫[53]。此外,PIFAs的热导率远低于木材气凝胶[48]。从图5(b)可以看出,本工作中的PIFAs既拥有高压缩应变下的低能量损耗系数,又拥有低热导率。这些性能使其有希望被实际应用于隔热领域。我们进一步使用红外热像仪观察了PIFA-2.0被置于350 ℃的加热平台上30 min的动态温度分布情况。如图5(c)所示,我们发现从平台和样品底部界面至样品顶部的温度呈梯度分布。PIFA-2.0(22 mm厚)的顶面温度在1 min内保持在55 ℃左右;在加热10 min后上升至65 ℃,随后在20 min后保持在75 ℃附近。被从350 ℃的平台上移开5 s后,其底部和顶部表面的温度分别下降到221.2 ℃和45.7 ℃,可直接用手从顶部将其拿起而没有任何危险[图5(d)]。以上结果展现了PIFA作为隔热体在长时间内应对高温的优越性能。

《图5》

图5 PIFAS的隔热性能。(a)PIFAs的热导率常数;(b)PIFA-2.0在热导率常数和能量损失系数方面与文献中报道的类气凝胶材料的比较;(c)PIFAs在350 ℃加热平台上30 min的红外热像图;(d)手握350 ℃平台上加热后的PIFA的红外热像图。

《3.5 聚硅氧烷修饰的PIFAs》

3.5 聚硅氧烷修饰的PIFAs

PI气凝胶在轻质阻燃材料领域具备很大的应用潜力。而在其中添加无机填料是提升其耐火性的有效策略 [54‒55]。然而,无机填料的添加也会牺牲材料的机械柔韧性,并使密度显著增加。因此,使用比无机颗粒更具韧性的无机聚合物材料改性PI气凝胶是一种更优选择。在此,我们采取了一种简单的方法,即通过吸附聚硅氮烷溶液,随后常压干燥来改性PIFAs。聚硅氮烷是一种含强极性Si‒N键的无机聚合物,在诸多物质表面上均具有良好的附着力[56]。因此,其易于在PINFs(PI纳米纤维)上形成包覆层。在高温下做进一步热处理后,聚硅氮烷包覆层可自交联成更稳定、可进一步黏结PINFs的化合物[57]。

如图6(a)所示,PIFAs的PI纤维被一层聚硅氮烷包裹和黏附。如选定区域的TEM图像所示,一层厚度为42 nm的超薄聚硅氮烷包覆在PI纤维上,并作为黏结剂将PI纤维黏结在一起[图6(b)]。根据PIFA的能量色散X射线光谱仪(EDS)截面图,PszmPIFA2含有碳(C)、氮(N)、氧(O)和硅(Si)元素,其中,Si元素来自聚硅氧烷,所有元素均匀分布[图6(c)~(h)]。

《图6》

图6 PszmPIFA的代表图。(a)PszmPIFA2孔壁的SEM图像;(b)PszmPIFA选定的边缘区域示意图和TEM图像;(c)~(h)PszmPIFA边缘选定区域的TEM和X射线能量色散光谱仪(EDS)图像。K:原子的K核外电子层。

《3.6 PszmPIFAs的热学和机械性能》

3.6 PszmPIFAs的热学和机械性能

PIFAs和PszmPIFAs的热学性能均通过TGA [图7(a)]研究。所有样品在300 ℃以下均处于热稳定。PIFAs在350 ℃左右开始分解,失重归因于其分解释放CO2和H2O形成碳残余。相比而言,PszmPIFA样品在450 ℃左右开始分解,此失重来源于PIFA分解形成残余碳和聚硅氮烷分解形成SiN4 [58]。PszmPIFAs的分解温度比PIFAs高100 ℃。使用聚硅氧烷改性一次、两次和三次的PszmPIFAs的质量残留量分别为68.2%、76.1%和78.5%,远高于PIFAs(59.8%)。图7(b)为PI基气凝胶的质量损失与其在酒精灯明火中灼烧时间的关系曲线。在灼烧过程中,PszmPIFAl、PszmPIFA2和PszmPIFA3在高温明火中暴露60 s时,分别保留了其初始质量的66.9%、73.9%和77.5%,显著优于PIFA-2.0,表明由于聚硅氮烷涂层的作用,PszmPIFAs具有比PIFAs更加优异的阻燃性。聚硅氮烷涂层在PIFAs周围形成了可阻隔氧气的气体屏障,阻止了PIFAs产生明火。此外,在燃烧过程中,聚硅氮烷在氧气环境下热分解成Si‒O‒Si无机键[59],进一步保护了PIFAs不被明火直接灼烧,从而增强了PszmPIFAs的阻燃性。

《图7》

图7 PszmPIFAs的隔热性能和机械性能。(a)PI基气凝胶的TGA曲线;(b)PI基气凝胶在酒精灯火焰上的质量损失与燃烧时间的关系;(c)PI基气凝胶的导热系数;(d)PszmPIFA2置于350 ℃加热平台上30 min的红外热像图;(e)PszmPIFA2在梯度上升应变的负载-卸载过程中的应力-应变(σ-ε)曲线;(f)PIFA-2.0和PszmPIFA2在第一次循环压缩时的应力-应变图。

出乎我们意料的是,聚硅氮烷不仅改善了PIFA的燃烧行为,而且降低了其热导率。与PIFA-2.0相比,样品PszmPIFA1的热导系数降低至38.5 mW·m-1·K-1 [图7(c)]。随着聚硅氮烷负载量的增加,PszmPIFA2的热导系数进一步下降至36.4 mW·m-1·K-1。为了更加直观地佐证这一结果,我们采用与上文观察PIFA-2.0相同的方法观察PszmPIFA2的动态温度分布[图7(d)]。据所得红外热像图,PszmPIFA2的顶面温度在30 min内从45.9 ℃缓慢上升到68.8 ℃;此外,PszmPIFA2在整个高温加热过程中保持了比PIFA-2.0更低的顶面温度,表明聚硅氮烷的改性有效地降低了PIFA的热导率。

图7(e)为PszmPIFA(以PszmPIFA2为例)在最大压缩应变为20%、30%、40%和50%时的应力-应变(σ-ε)曲线。可以看出,随着压缩应变的增加,PszmPIFA2的最大压缩应力在36~224 kPa范围内。PszmPIFA2在50%时的压缩应力达到224 kPa,较PIFA-2.0提升18.5% [图7(f)]。由此可知,聚硅氧烷通过包裹在PI基气凝胶的纤维交错处其增强了机械性能。

《3.7 PI基气凝胶的燃烧行为》

3.7 PI基气凝胶的燃烧行为

尽管PI是最著名的耐高温聚合物材料之一,但其暴露于高温空气中时,在短时间内就会失去原有机械性能。在燃烧实验中[图8(a)],当火源被移除时,PI基气凝胶(PIFAs和PszmPIFAs)未释放出烟雾或火焰,说明其具有自熄性。如图8(b)所示,当PIFA-2.0暴露在酒精火焰中时,在数秒内即发生形变,并在燃烧过程中遭受了近40%的严重体积收缩。与之形成鲜明对比的是,PszmPIFA2在60 s的燃烧过程中保持其原有形状,未发生明显的收缩或变形[图8(c)]。

《图8》

图8 (a)~(b)PIFA-2.0(a)和PszmPIFAs2(b)在酒精灯火焰中暴露60 s时的体积变化;(c)~(d)PIFA-2.0(c)和PszmPIFA2(d)在酒精灯火焰中的压缩-回弹性行为及测试后的SEM图像。

通过在酒精灯火焰中(约700 ℃)原位压缩进一步研究了PszmPIFA2的高温回弹性和阻燃性。如图8(d)~(e)所示,PszmPIFA2在总共30 s的循环压缩中表现出良好的回弹性,没有发生结构坍塌及明火灼烧时的燃烧现象。与之相比,PIFA-2.0发生了严重的结构坍塌和体积收缩,最终形成了致密的块体。通过SEM进一步研究发现,PszmPIFA2的多孔结构仍然存在,而PIFA-2.0的蜂窝状孔结构被压缩成为致密的片层结构[见图8(d)~(e)的SEM图像]。这些结果表明,PszmPIFAs可作为具有阻燃和隔热功能的轻质坚固材料,在建筑工业或航天和航空工业的隔热层等研究中具备应用潜力。

《4、 总结》

4、 总结

综上所述,我们开发了简单的冷冻萃取法,通过VD成功制备了使用电纺PI短纤维作为支撑骨架的PIFAs。与两种传统的干燥技术(FD和SD)相比,本工作提出的技术因不涉及特殊的干燥方法而省时、省力、节约成本。PIFAs的前驱体能够承受源于极性溶剂的毛细管作用力,使得对其在常规真空条件下干燥成为可能。热亚胺化后得到的PIFAs表现出低密度(≤52.8 mg·cm-3)、高孔隙率(>96%)及良好的机械性能和热稳定性。此外,得益于其高孔隙率和互穿网络结构,它们展现出良好的隔热性能。通过使用聚硅氮烷包覆改性,PIFAs的阻燃性能得到显著改善。我们相信,冷冻萃取/VD策略可以扩展到制备其他材料。这种简便和低成本的方法使PIFAs及其复合材料有希望实际应用于如建筑业和航空工业的轻质建筑、隔热和防火层及高温反应催化剂载体中。此外,通过完善冷冻和溶剂萃取装置,如使用更大尺寸的储料罐和搅拌器及可逆式传送机,本工作中提出的新型冷冻萃取/VD技术将可成功应用于大尺寸样品的生产。

京公网安备 11010502051620号

京公网安备 11010502051620号