《1、 引言》

1、 引言

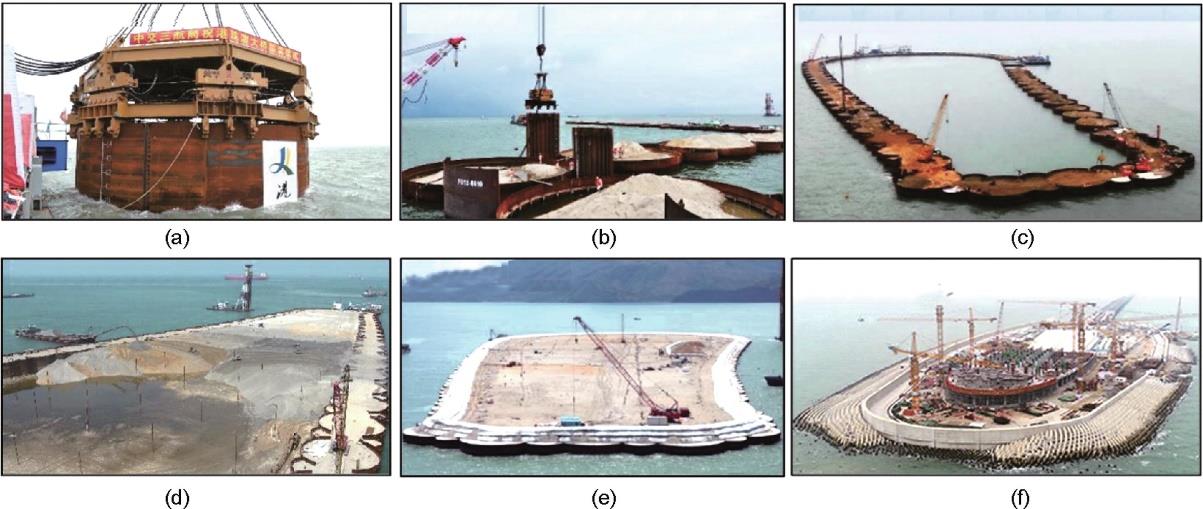

港珠澳大桥是当前世界上最长的桥-岛-隧跨海工程,由长29.6 km的跨海大桥、6.7 km的沉管隧道以及两段连接道路和两个总面积为10万平方米的人工岛组成[图1(a)],被视为当代海洋工程的里程碑之一[1‒2]。由于港珠澳大桥项目位于亚热带海洋季风区,频繁的台风、暴雨和风暴潮对两个人工岛的施工提出了很高的技术要求。此外,由于该项目附近有一个白海豚保护区,必须尽量减少海上施工对海洋生态系统的干扰,并利用围堰减少填海过程中的污染。综合考虑以上因素,港珠澳大桥人工岛创新性地采用了由120个整体大直径钢圆筒作为岛壁结构的人工岛设计方案[图1(b)]。如图2所示,施工过程中首先将直径为22 m的钢筒和弧形副格逐一打入海床不透水层,然后在筒内回填砂土和排水固结,以此圈出人工岛的轮廓、形成岛壁结构。钢圆筒岛壁结构作为巨型止水围堰,为岛内砂土吹填和排水固结提供了条件。这种方法不仅可以加快人工岛的排水固结过程、减少对周边环境的污染,还可以实现岛内围垦和外部护岸的并行施工,提高了施工效率。采用这种创新的填海方案,港珠澳大桥项目实现了在207个工作日内完成两个人工岛施工的创举[3‒4]。

《图1》

图1 工程示意图。(a)港珠澳大桥;(b)东、西人工岛。

《图2》

图2 人工岛施工程序照片。(a)钢圆筒振沉安装;(b)弧形副格振沉安装;(c)人工岛围堰回填与排水固结;(d)人工岛内部回填;(e)人工岛内部排水固结;(f)隧洞入口和护岸结构的并行施工。

大直径钢圆筒指直径大于5 m的薄壁无底圆柱形钢结构[5],该结构在沿海和近海工程建设中常作为临时施工围堰。此前常见的大直径钢圆筒围堰往往通过钢板桩现场逐一拼装而成,不仅费时而且质量难以保证[6]。日本关西国际机场(Kansai International Airport)项目采用了预制拼装后整体振沉的钢圆筒作为永久性横向挡土结构。该方法施工效率有所提高,但拼装式钢圆筒的强度和防水性不能令人满意[7]。港珠澳大桥项目创新性地采用整体预制的薄壁钢圆筒和连接两个相邻钢圆筒的弧形副格作为岛壁结构,具有更好的整体性、防水性和力学性能[5]。同时,港珠澳大桥项目采用8台振动锤组联合振沉的方式,成功安装了120个直径22 m、平均高度45 m的整体式钢圆筒。港珠澳大桥的成功经验不仅推动了多锤联动振动安装工法在其他海洋工程(如德国的Riffgat风电场、丹麦的Anholt风电场和中国的深中通道)施工中的应用,也证明了整体式大直径薄壁钢圆筒在未来海洋工程中具有广阔的应用前景。

多振锤联动下大直径钢圆筒的可打性是人工岛施工的关键问题。超常规的自重和嵌入深度、显著的土体阻力、潜在的薄壁屈曲失稳风险,以及振动锤组同步性控制等问题,给钢圆筒的振沉安装带来了巨大的挑战。Tara等[1]和Xu等[8]采用不同的方法对钢圆筒进行了振动可打性分析,最终验证了8台APE 600型号的振动锤能够满足打入要求。然而,不同打桩分析方法得出的分析结果存在较大差异,无法准确预测振沉速度和振动安装时间,这对港珠澳大桥的施工控制带来了相当大的不利影响。大直径钢圆筒可打性分析的困难存在于两方面:土体振动摩阻力的确定以及钢圆筒的尺寸效应。此前已有许多学者通过模型试验[9‒10]、现场试验[11‒12]、理论分析[13]和数值模拟[14‒15]等方法研究了振动打桩的机理和影响因素。然而,先前的研究主要集中在直径小于1 m的常规桩型,针对多锤联动下超大直径薄壁结构的振动可打性研究较少。如何将先前研究拓展至大直径薄壁钢圆筒仍然是一个挑战。

本研究团队全程参与了港珠澳大桥人工岛的地质勘探、初步设计和施工监测(特别是钢圆筒的安装监测),积累了丰富的现场经验和数据。结合钢圆筒振动安装的现场监测数据,本文的目标包括①利用地质勘探数据和现场振沉记录,分析东、西人工岛大型钢筒的振沉速率;②基于现场应变监测数据,研究大直径钢圆筒的动力响应;③评估现有的用于打桩分析的土体振动摩阻力的计算方法;④提出一种考虑尺寸效应的土体振动摩阻力修正方法,供未来工程参考。

《2、 振动沉桩的理论基础》

2、 振动沉桩的理论基础

《2.1 基于波动方程的可打性分析》

2.1 基于波动方程的可打性分析

可打性分析旨在评估打桩过程中的桩身土阻力、桩身应力、打桩时间以及振锤选择的合理性,以指导施工。早期的打桩分析方法(如能量法打桩公式)将桩视为刚体,可用来校核打桩系统的有效性和确保桩身在打桩过程中的安全性,但该方法既不能用于计算桩身动力响应,也不能预测打入速率和持续时间[16]。建立了更精细的波动方程分析方法,将桩作为可变形介质,并考虑应力波沿桩身的传播。一维线性波动法的控制方程为:

(1)

式中,c是应力波传播速度;u是时间t和位置x处的桩体的位移;E和ρ分别为桩材料的杨氏模量和密度。该方程的通解包括两个相反方向传播的波分量,即打桩时对应的向下和向上传播的应力波。

如果向下的激振力Fdown在t1时刻从桩顶开始传播,则在t1 + H/c(其中H为桩长)时刻到达桩底,被反射为向上传播的波Fup,并最终在t2 = t1 + 2H/c时刻返回桩顶。在桩顶测得的总土阻力R、桩顶轴力P和桩顶速度V之间的关系为:

(2)

式中,Z是桩的阻抗。对于港珠澳大桥项目中平均高度为45 m、应力波速为5188 m·s-1的钢圆筒,应力波沿筒身往返的时间(t2 - t1)约为0.02 s。APE 600型号的振动锤的向下激振力是周期为0.08 s(12.58 Hz)的正弦波,在压缩(取为正)和拉伸(取为负)之间变化。假设Fdown开始时为压缩波,则存在三种可能的桩底响应,如图3(a)~(c)所示。其中

《图3》

图3 三种桩底工况下的应力波。(a)自由桩底(Rtoe = 0);(b)固定桩底(Vtoe_up = 0; Vtoe_down = 0);(c)接触桩底(Vtoe_down = 0; Rtoe_up = 0)。T:振动时间。

在实际打桩中,土体振动摩阻力同时作用于桩身和桩底,具有复杂的土-桩相互作用。此时,需要数值方法来求解波动方程,从而进行桩的可打性分析。在数值模型中,桩被离散成由弹簧连接的质量点,桩-土相互作用由弹簧和阻尼器模拟。然而,当前的可打性分析程序(如GRLWEAP和Vipere)是为单锤下的小尺寸桩设计的[18]。如何将现有的打桩分析程序拓展至多锤联动下大直径薄壁钢圆筒的可达性分析,是港珠澳大桥人工岛施工中的一个关键问题。

《2.2 土体振动摩阻力》

2.2 土体振动摩阻力

振动打桩期间土体的“扰动阻力”(disturbed resistance)包括两部分:静态打桩阻力Rsd和动态阻尼力RDamp。静态打桩阻力通常远小于长期静态阻力Rs,其中主要存在两种公认的机理:“摩擦疲劳”(friction fatigue)和“振动液化”[16]。摩擦疲劳是指:由于剪切收缩、颗粒重排和颗粒破碎等因素,循环荷载下土体的振动摩阻力降低[10,19]。证明了摩擦疲劳随着加载循环次数的增加而增加,在大约104次循环时达到最小值,即峰值的18%~36%。对于锤击桩,摩擦疲劳的程度通常与土体到桩底的距离有关,如UWA-05方法和A&H方法[21]。对于振动打桩,由于循环振动周期较多,通常直接假设全部土体都达到了最小振动摩阻力值,并通过折减系数β [1,22]进行量化。然而,摩擦疲劳无法解释高频振动下孔隙水压力的累积,会导致有效应力和土体振动摩阻力的快速降低[23]。Holeyman等[24]提出了一种根据振动系统加速度度量“液化程度”的方法[24],在长期静态阻力和“液化阻力”(liquified resistance)之间插值,以此确定土体在不同加速度下的振动摩阻力。

土塞效应是开口桩打入过程中的另一个问题,其显著影响作用在桩上的有效径向应力和侧摩阻力[25]。土塞效应可以通过增量填充比(IFR = Δh/Δdepth)来量化,其中Δh是土塞高度的增量,Δdepth是打入深度的增量[26]。随着IFR从1降低到0,桩土系统从“内-外双侧摩阻力”的非土塞模式转变为“外侧摩阻力+底部全面积端阻力”的完全土塞模式。试验和数值分析都证明了土塞效应对桩径的依赖性[27‒30]。然而,目前的土体振动摩阻力估算方法是从闭口桩或有土塞的小直径开口桩试验中得出的。如果将现有的计算方法外推到直径为22 m的开口薄壁结构时,需要考虑尺度效应。

《3、 港珠澳大桥大直径钢圆筒振沉施工》

3、 港珠澳大桥大直径钢圆筒振沉施工

《3.1 场地条件》

3.1 场地条件

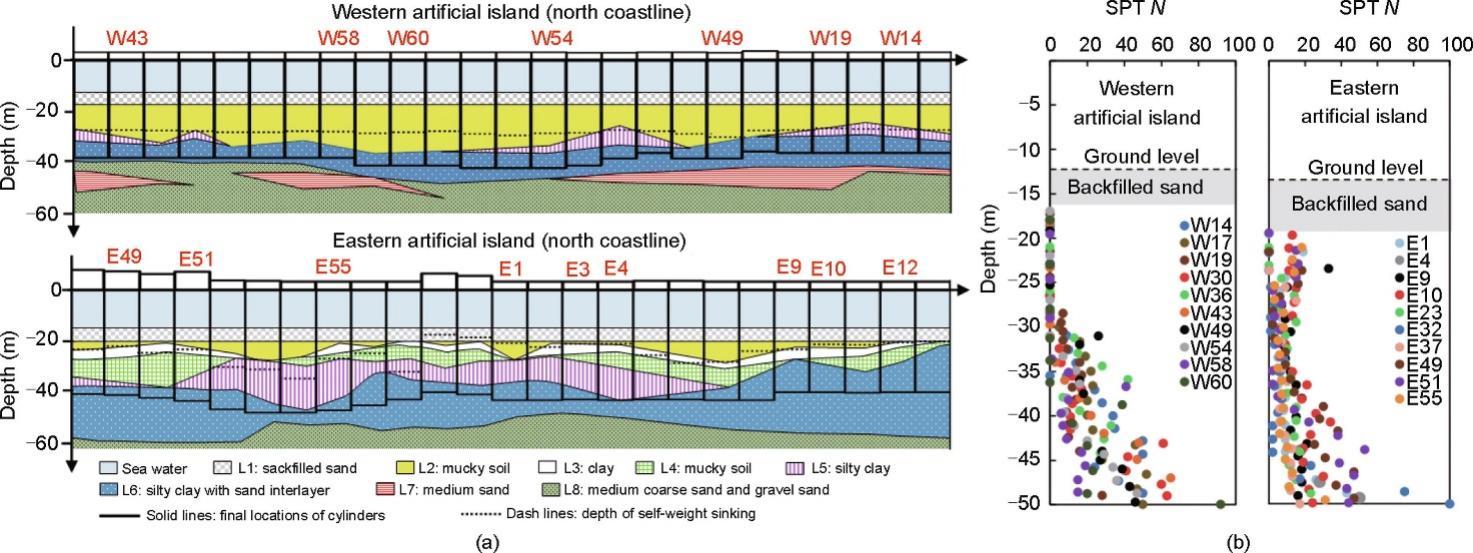

在安装钢圆筒之前,首先在施工区域进行钻孔取样和标准贯入试验(SPT),以确定土体分层、各层土的力学参数和承载力[图1(b)]。根据钻孔数据,东、西人工岛的海床可分为8个地层[ L1~L8;图4(a)]。东人工岛的L3层为晚更新世大陆洪积沉积层,其平均含水量、液性指数、孔隙比和自然密度分别为34%、0.31、0.95和1900 kg·m-3。由固结不排水三轴试验测得的L3层的有效黏聚力和内摩擦角分别为36 kPa和20.7°,表明L3层比下覆几层更硬。通过图4(a)还可以看出,东人工岛的场地条件比西人工岛更复杂。由于淤泥层(L1层)的承载力较低,两个场地均进行了疏浚和粗砂回填。钢圆筒附近土体的SPT结果如图4(b)所示。总体来说,两个场地的SPT N值随深度增加而增加,表明土体强度逐渐增强。由于地层情况复杂,东人工岛场地的SPT N值更分散,在-20 ~ -30 m之间的L3层N值出现了突然增加。

《图4》

图4 东、西人工岛的场地条件。(a)海床分层信息;(b)SPT N值。

《3.2 钢圆筒布置与安装》

3.2 钢圆筒布置与安装

如图1(b)所示,东、西人工岛分别安装了59个和61个直径为22 m、壁厚为16 mm的大直径钢圆筒,以形成岛壁结构。每个钢圆筒内部都安装了纵向和环向加劲肋以防止屈曲失稳。钢圆筒的重量和高度分别为451.44~513.04 t和40.5~50.5 m。港珠澳大桥项目的另一个创新是在相邻两个钢圆筒之间安装弧形副格,用于提高侧向支撑强度和防水性能。

港珠澳大桥的大直径钢圆筒安装程序如下:

(1)钢圆筒由载重4000 t的浮式起重机吊起。首先通过定位驳确定安装位置,然后调整钢圆筒的平面角度,确保弧形副格能够正确插入筒身的U型槽中。

(2)逐渐释放起重机的张力,以安全的速率控制钢圆筒在自重下下沉,直至起重机的张力完全释放后钢圆筒不再继续下沉。

(3)启动振动系统和测量系统。施工过程间隔性进行,以保证振动锤始终处于良好的工作状态。同时,在整个振动打桩过程中确保起重机吊臂存在张力,从而控制下沉速率、确保施工安全。

(4)达到指定贯入深度后振动沉筒停止。

(5)钢圆筒安装完成后立即回填砂土并分层振密以保证其稳定性,随后在筒内安装PVC板进行排水固接。

(6)利用两个APE 200-5振动锤振沉两个弧形副格,将弧形副格插入钢圆筒筒身的U型槽中。

(7)在相邻钢圆筒和两个辅助弧形板围成的区域进行砂土回填和排水固结。

钢圆筒的竖向剖面如图4(a)所示,其中,黑色实线表示钢圆筒的最终位置,虚线表示自重下沉的深度。西人工岛的钢圆筒首先通过自重下沉约15 m,然后使用振动锤组打入5~10 m。东人工岛的钢圆筒自重下沉深度均为5 m内,振动下沉约20 m左右。东人工岛钢圆筒的最大插入深度为33 m。

《3.3 施工设备与监测方案》

3.3 施工设备与监测方案

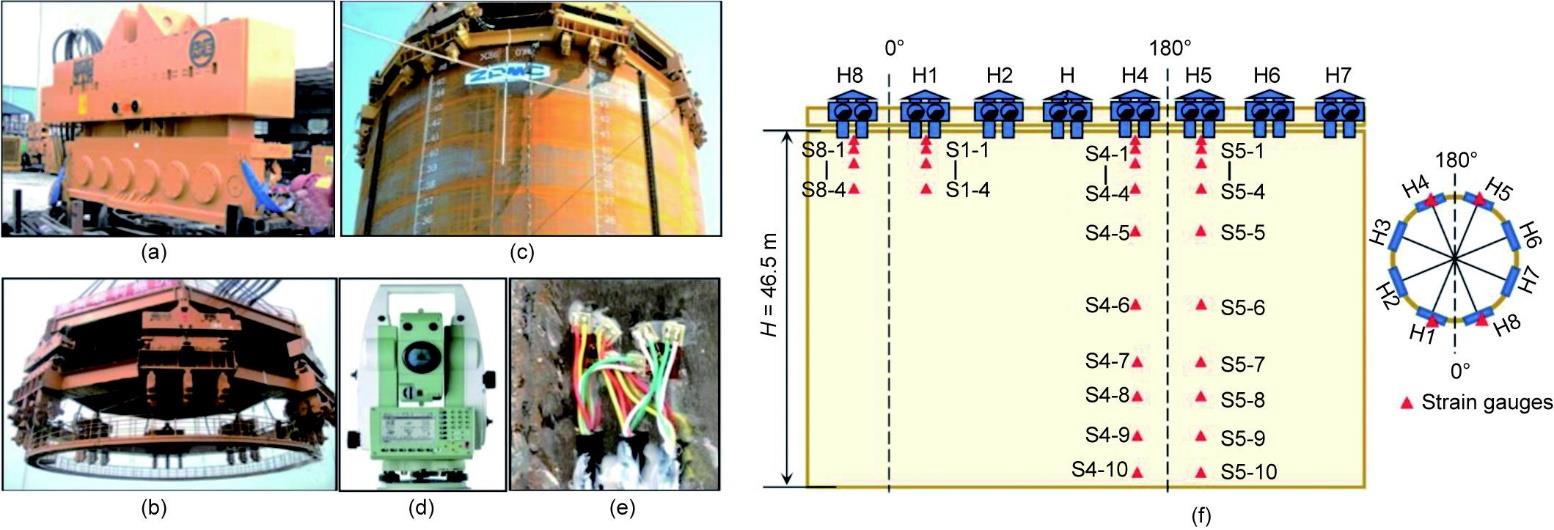

如图5所示,振动系统由固定在I形圈梁上的8个APE 600型液压振动锤组成,其技术指标见表1。振动锤通过液压夹具与钢圆筒连接。振动系统通过两个吊钩由浮式起重机吊起,以方便进行垂直度调整。为了实现8个振动锤的同步振动,系统采用双向齿轮箱的多级传动来抵消振动器启动或关闭时的相位差。所有液压马达使用同一油源,以确保流量和油压的统一。同时,连接所有振锤的共振圈梁可进一步提高振动同步性。

《图5》

图5 振动安装系统照片。(a)APE 600型振动锤;(b)八振锤组和共振梁;(c)刻度标记;(d)全站仪;(e)应变计;(f)应变计分布图(H1~H8:8个液压振动锤; S:应变计)。

《表1》

表1 美国APE 600型液压振动锤参数

| Item | Power (kW) | Vibration frequency (Hz) | Exciting force (kN) | Pull up force (kN) | Weight (t) |

|---|---|---|---|---|---|

| Single hammer | 671.4 | 23.3 | 4830 | 2224 | 83 |

| 8-hammer group | 5371.2 | 23.3 | 38 640 | 17 792 | 184 |

钢圆筒外部筒身喷涂精度为0.1 m的刻度标记,以记录振动安装期间单位时间内的下沉深度[图5(c)]。利用全站仪和全球定位系统(GPS)监测钢圆筒上参考点的坐标来评估垂直度和平面偏差。此外,西人工岛的W36号钢圆筒还布置了应变计用来监测筒身的动力响应。如图5(e)、(f)所示,四列电阻式应变计贴在振动锤1、4、5和8下方的钢圆筒壁上,垂直间距为1.5~10.0 m。应变计采用桥路连接,表面覆盖环氧树脂,并设置钢槽进行保护。

《4、 大直径钢圆筒的振沉监测分析》

4、 大直径钢圆筒的振沉监测分析

本节将结合地质条件和现场振沉记录分析东、西人工岛钢圆筒的振沉速率和安装精度,并基于应变数据详细研究W36号钢圆筒的动力响应。

《4.1 振沉速率》

4.1 振沉速率

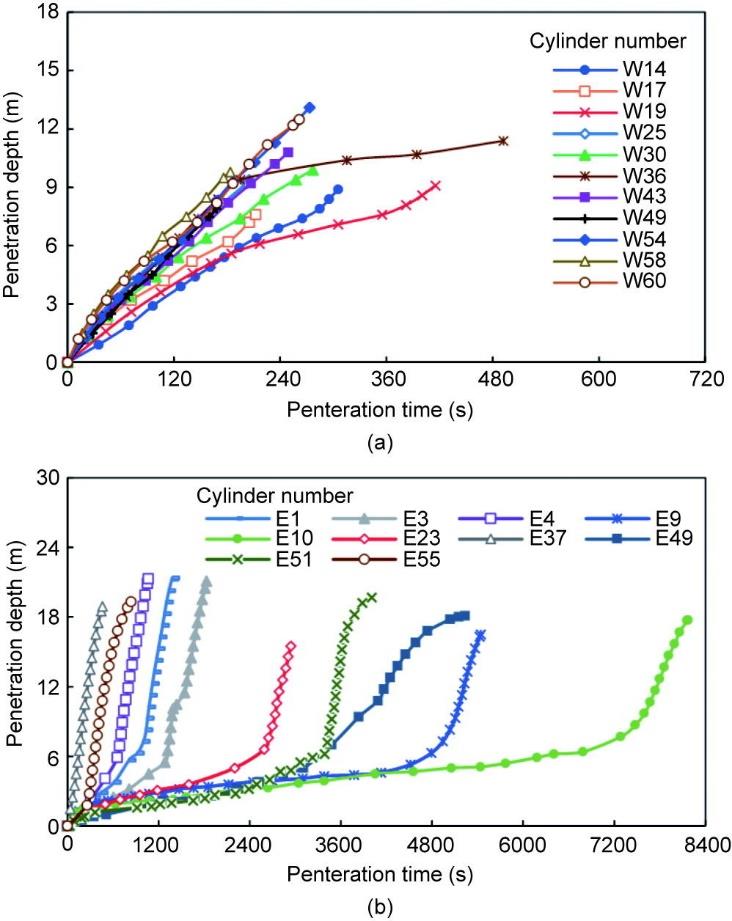

首先分析东、西人工岛各钢圆筒除去暂停间隔后的累积振沉时间。西人工岛的61个钢圆筒全部在10 min内打入完毕,其中78%的安装时间小于5 min。相较之下,东人工岛钢圆筒的打入时长不确定:59个钢圆筒中,有40个在25 min内完成安装,但有7个钢圆筒超过60 min才打入至设计深度。图6展示了典型钢圆筒的累积振沉时程曲线。其中,西人工岛钢圆筒的时程曲线具有类似的模式:先以1.7~5.6 m·s-1的初速度迅速打入,然后随着打入深度的增加速度逐渐减小。东人工岛由于存在硬黏土层L3,某些钢圆筒的初始打入速率非常低,在穿透L3层之后打入速率又有所增加。东、西人工岛钢圆筒振沉时程的差异主要是由于东人工岛场地条件更复杂,特别是硬黏土层L3的存在。由于L3层不连续且厚度不均匀,因此东人工岛不同钢圆筒的累积振沉时间有较大差异。

《图6》

图6 人工岛典型大直径钢圆筒的振动贯入记录。(a)西人工岛;(b)东人工岛。

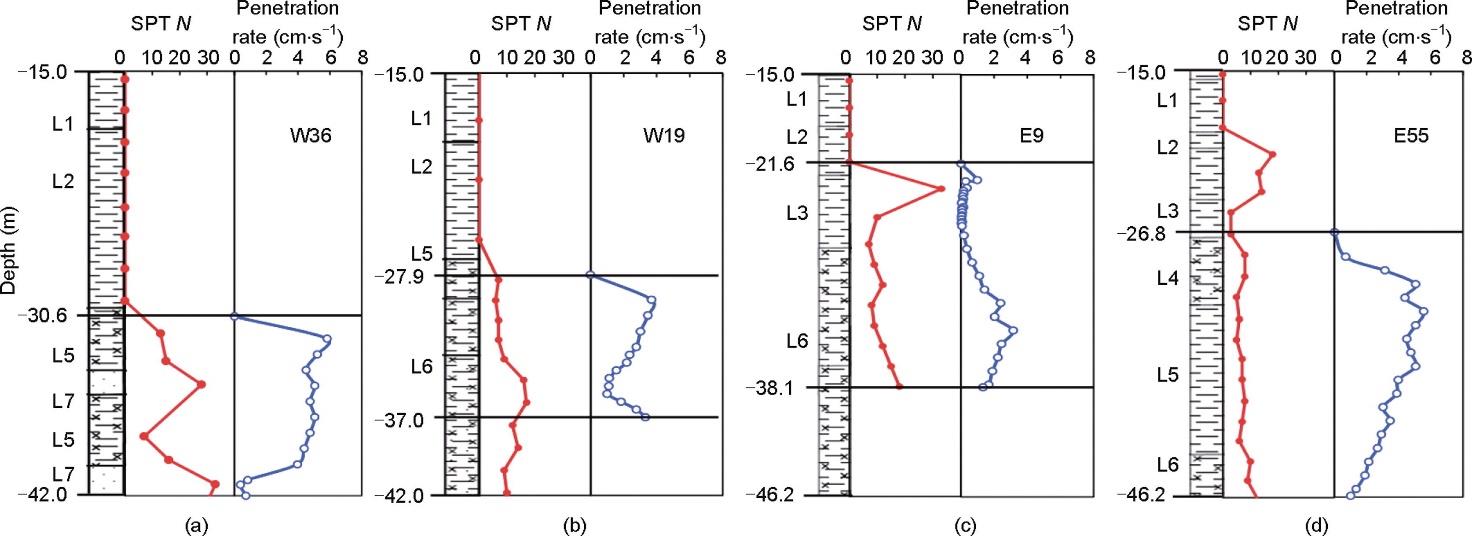

将4个典型钢圆筒的SPT N值和振沉速率进行整合与对比。图7(a)显示了钢圆筒W36从-30.6 m振沉至-42.0 m的结果。其中,钢圆筒在粉质黏土层中的下沉速率相对较大(4~6 cm·s-1),且随着插入深度的增加而略微减小。W36到达持力层后其下沉速率急剧下降至零。钻孔和SPT数据均显示粉质黏土层中混合了一层N值较高的中砂夹层,但该夹层几乎没有影响振沉速率。因此可以推断,该夹层可能是局部包心,而不是覆盖整个钢圆筒中砂层。钢圆筒W19从-27.9 m振动下沉至-37.0 m,土层SPT N值从10单调增加到20,然后在-35 m处有微小减小[图7(b)],与之相应的振动下沉速率随深度也是先降低后增加。

《图7》

图7 4个典型钢圆筒的SPT N值与振沉速率的关系。(a)W36;(b)W19;(c)E9;(d)E55。

如图7(c)所示,E9号钢圆筒从-21.6 m振沉至-38.1 m,在施工初期遇到SPT N值高达33的硬黏土层L3。因此,E9号钢圆筒的初始下沉速率很低,穿透L3层的累计时间相当长:穿透5 m厚土层用了约75 min。穿过L3层进入较软的粉土层后,下沉速率先迅速增加,后随着插入深度的增加而略有下降。相比之下,E55号钢圆筒所在的海床也包含L3层,但E55已在自重作用下穿过该层[图7(d)],所以对于20 m厚度的土层,E55的累积安装时间仅为18 min。

尽管西人工岛钢圆筒较高的振沉速率暗示着振动系统的“产能过剩”,但由于东人工岛L3硬黏土层的存在,八振锤联动打桩系统对于东人工岛钢圆筒的振沉而言是不可或缺的。考虑辅助结构(如I形环梁和锤夹)的成本,即使两个人工岛的场地条件不同,采用相同的振动打桩系统是经济有效的。然而,在振动锤数目不变的前提下,西人工岛应通过增加起重机的张力或降低振动锤的输出功率来减慢振沉速率,从而更好地保证施工安全。

《4.2 安装精度》

4.2 安装精度

在振动安装期间,钢圆筒的垂直度通过调整悬吊振动系统的两个吊钩来保证。图8(a)统计了振动安装后钢圆筒倾斜程度,其中西人工岛100%的钢圆筒和东人工岛95%钢圆筒的倾斜度小于1%,二者的差异主要归因于东人工岛复杂的地层条件。与海上桩基础施工的最低垂直度要求(海上风机为2% [31])相比,港珠澳大桥项目中大直径薄壁圆筒的垂直度质量控制更好。

《图8》

图8 钢圆筒安装精确度统计。(a)倾斜度;(b)平面偏差。ΔL:与筒顶的距离。

钢圆筒圆心的目标位置与最终位置之间的径向距离ΔL的统计数据见图8(b)。其中,西人工岛100%的钢圆筒和东人工岛97%钢圆筒的相对偏差ΔL/Di小于5%,其中Di是钢圆筒的内径。根据图4(a)中的地层信息,E10~E13和E49~E51钢圆筒附近的硬黏土层L3相对较厚,不同土层之间的界面相对不均匀,导致这些钢圆筒的位置偏差较大。此外,由于相邻钢圆筒由副格连接,单个钢圆筒的位置偏差可能会影响其他与之相邻的钢圆筒和副格的位置。

《4.3 筒身动应力》

4.3 筒身动应力

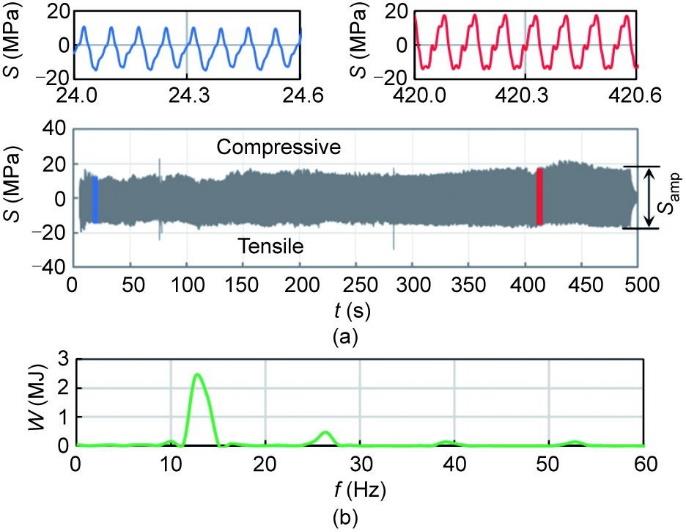

将现场测量的筒身轴向应变乘以钢材的杨氏模量(210 GPa)即可获得钢圆筒的动应力。图9(a)为W36号钢圆筒筒顶附近的轴向应力时程曲线,由于入射波和反射波的叠加,其波形不是理想的正弦波。应力幅值随打入深度的增加而逐渐增大。基于波动方程理论,随着嵌入深度的增加,土体振动摩阻力增加,从而增大了顶部附近测得的应力幅值。此外,根据图3(c),由于筒底土体的端阻力在拉压方向不平衡,顶部测得的压缩和拉伸分量不相等。

《图9》

图9 W36号钢圆筒筒顶附近的轴向应力。(a)时程曲线;(b)频谱图。S:轴向应力;Samp:轴向应力幅值;W:振动能量;t:时间;f:频率。

利用快速傅里叶变换(FFT)将应力从时域转换至频域,得到其一阶固有频率为12.58 Hz [图9(b)]。由于受迫振动的主导频率取决于激振的频率而不是钢圆筒的基频,因此W36号钢圆筒的实际振动安装频率为12.58 Hz,约为APE 600液压锤额定频率(23.3 Hz)的一半。

图10(a)展示了钢圆筒的动应力包络线(即最大与最小应力)随下沉深度的变化。由于下沉过程中土体振动摩阻力的增加,最大压应力和拉应力都随着下沉深度的增加而逐渐增加。振沉期间,W36号钢圆筒的最大应力通常小于200 MPa,远小于钢材的屈服应力,确保了施工过程的安全性。用图5(f)所示的应变计测得的394 s时刻W36号筒的动应力振幅沿筒身分布见图10(b)。其中,不同列应变计测得的应力振幅在泥面以下表现出一致的趋势:动应力振幅随着距筒顶距离的增加而逐渐减小。由于应力振幅反映了振动能量,嵌入土体的钢圆筒中轴向应力振幅的减小意味着一部分振动能量已被土体侧向摩擦耗散。

《图10》

图10 W36号钢圆筒的应力剖面。(a)动应力包络线随下沉深度的变化;(b)动应力振幅沿筒身分布。d:与筒顶的距离;H:钢圆筒的总高度;Samp:轴向应力幅值;S1~S5:图5(f)中的五列应变计。

《5、 大直径钢圆筒的可打性分析》

5、 大直径钢圆筒的可打性分析

本节基于波动方程理论,利用打桩分析软件GRLWEAP研究钢圆筒的振动可打性。首先,通过对现场数据的反算,评估三种土体振动摩阻力计算方法的有效性。然后,提出了一种可以考虑尺寸效应的改进算法来更好地预测大直径钢圆筒受到的土体振动摩阻力。

《5.1 基本输入》

5.1 基本输入

GRLWEAP中使用的土体振动摩阻力模型由两部分组成[式(3)至式(5)]:一个描述静态摩阻力Rsd的弹塑性弹簧和一个表示动态阻尼力RDamp的黏壶。弹塑性弹簧在阻力Rusd下屈服,屈服点处的桩单元位移(U)定义为“quake”。根据GRLWEAP对振动打桩的建议,所有土层均采用统一的quake值2.54 mm。本文采用与桩单元速度V和静态摩阻力Rsd相关的Smith黏性阻尼计算动态阻尼力,并使用软件推荐的阻尼系数jss:砂土为0.3 s·m-1,黏土为1.3 s·m-1 [32‒33]。

(3)

(4)

(5)

本文采用完全非土塞模式,同时考虑筒内与筒外的侧摩阻力以及筒底横截面的端承力。为了简单起见,选择了一个APE 600锤和1/8钢筒进行分析。基于W36号钢圆筒应力时程的快速傅里叶变换结果,振动锤的频率取12.58 Hz。

悬吊振动系统的起重机张力以及振动锤的效率对于可打性分析也是非常重要的,但这些参数缺少测量记录。为简单起见,在本研究的所有算例中都使用100 kN的恒定起重机张力(即钢圆筒总重量的0.12倍),同时调整振动锤的效率以考虑其不确定性。在计算中尝试不同的锤击效率,从而获得与现场数据最接近的数值计算结果。

《5.2 振动摩阻力计算》

5.2 振动摩阻力计算

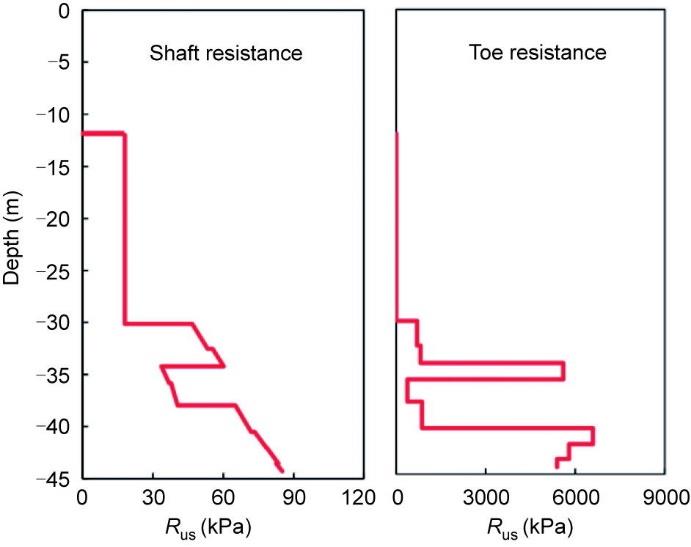

在GRLWEAP中基于SPT N值和土层分类信息分别确定砂土和黏土的静强度Rus,具体公式见表2。W36号钢圆筒筒身和筒底的土体静强度Rus的剖面如图11所示。

《表2》

表2 GRLWEAP中基于SPT 估算土体静强度的方法 []

| Soil type | Shaft static resistance | Toe static resistance |

|---|---|---|

| Sand | ||

| Clay |

《图11》

图11 W36号钢圆筒附近土层的静强度剖面。Rus:土体静强度。

在小尺寸管桩或板桩的可打性分析中,可采用直接法或间接法来确定土体的静态打入阻力,即Rusd [11]。

Warrington方法[34]。根据来自世界各地58个项目的数据,Warrington方法建立了SPT N值与静态打入阻力Rusd之间的关系,总结见表3。

《表3》

表3 Warrington方法推荐的土体静态打入阻力[].

| SPT | Shaft resistance to driving | ||

|---|---|---|---|

| Cohesionless | Cohesive | ||

| 0‒5 | 0‒2 | 9.86 | |

| 5‒10 | 2‒5 | 11.87 | |

| 10‒20 | 5‒10 | 12.83 | |

| 20‒30 | 10‒20 | 14.84 | |

| 30‒40 | 20‒30 | 15.80 | |

| > 40 | > 30 | 16.76 | |

Jonker方法[22]。如表4所示,Jonker于1987年总结了一组不同类型土体振动摩阻力折减系数的建议值[22],利用恒定折减系数βJonker来计算给定类型土体的静态打入阻力:

(6)

《表4》

表4 Jonker方法建议的土体振动摩阻力折减系数[]

| Soil Type | |

|---|---|

| Round coarse sand | 0.10 |

| Soft loam/marl, soft loess, stiff cliff | 0.12 |

| Round medium sand, round gravel | 0.15 |

| Fine angular gravel, angular load, angular loess | 0.18 |

| Round fine sand | 0.20 |

| Angular sand, coarse gravel | 0.25 |

| Angular/dry fine sand | 0.35 |

| Marl, stiff/very stiff clay | 0.40 |

Mizutani方法[35‒36]。日本建筑机械研究公司(Construction Machinery Research Corporation)提出了一种经验方法,将土体振动摩阻力视为土体静强度和“液化强度”之间的一种插值。该方法也采用了折减系数β,但该系数与振动系统的加速度相关:

(7)

式中,βmin是液化时土体强度的最小折减系数,砂土、黏土和岩石对应的推荐值分别为0.15、0.17和0.22;m是与桩材料相关的参数,对于钢材建议为0.52;η是系统的振动加速度。基于受力平衡和牛顿第二定律,为保证桩可打入,可以导出β和η之间存在以下关系:

(8)

式中,Q0是振动系统(锤和桩)的总质量。结合公式(7)和公式(8)可以计算每个土层的η值。将最大η指代入公式(7),可以确定不同土层的最终β值。

《5.3 不同方法的对比》

5.3 不同方法的对比

以W36号钢圆筒附近的土层条件为例,桩身和桩底处的折减系数剖面如图12(a)所示。Warrington方法对应的桩身折减系数使用公式(6)进行反计算。对于所有方法,桩底折减系数取桩身折减系数的4倍但不大于1,以便使计算结果与现场监测数据更吻合。将基于SPT的土体静强度与振动摩阻力折减系数相结合,图12(b)绘制了使用上述三种方法算得的W36号钢圆筒受到的极限静态打入阻力Rusd。其中,Warrington方法得到的桩身折减系数最大,而Jonker方法给出了下限值。另外,利用三种方法得到的桩底阻力相差不大。

《图12》

图12 W36号钢圆筒附近土层参数剖面。(a)振动摩阻力折减系数;(b)土体静态打入阻力。

使用波动方程法对上述三种不同的Rusd模型进行了可打性分析。在分析中调整振动锤效率e,以综合考虑起重机张力和实际安装过程中锤效率的不确定性。在GRLWEAP中尝试不同的振动锤效率,以获得使分析结果与现场数据(如振动时间历史和应力分布)最接近的e值。对于同一个钢圆筒采用相同振动锤效率,以比较不同Rusd模型的优劣。

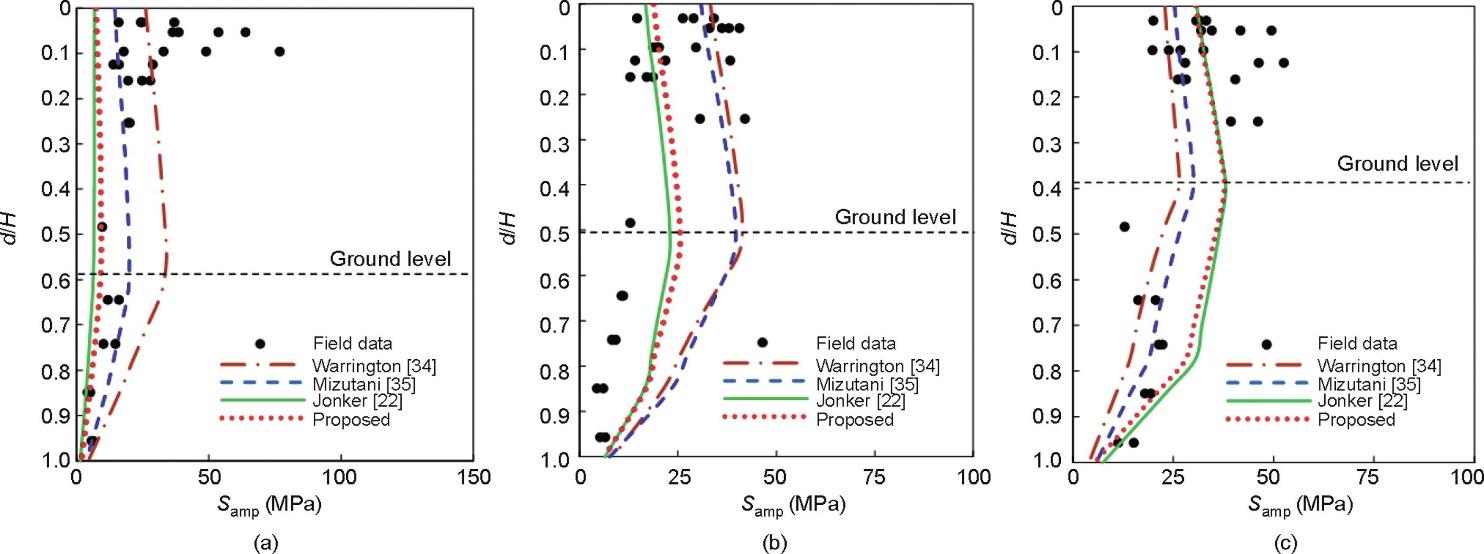

在振动锤效率e为0.5时对W36号钢圆筒进行反分析,图13展示了三个时刻对应的桩身应力振幅分布。其中,泥面以下的计算结果与现场数据具有一致的趋势:应力幅度沿深度逐渐减小。比较三种Rusd计算方法,Warrington和Mizutani方法计算的应力振幅在24 s和85 s时大于Jonker方法计算的应力振幅,这是由于它们高估了土体振动摩阻力。在394 s时,Warrington和Mizutani方法的应力幅度减小,因为使用这两种方法钢圆筒无法达到目标深度。图14(a)比较了计算的振沉深度时程曲线,该曲线清楚反映了Warrington和Mizutani方法对土体振动摩阻力的过高估计。

《图13》

图13 利用不同振动摩阻力计算W36号钢圆筒应力幅值。(a)24 s;(b)85 s;(c)394 s。d:与筒顶的距离;H:筒体总高度;Samp:应力幅值。

《图14》

图14 利用不同振动摩阻力计算钢圆筒的振沉时程曲线。(a)W36;(b)W19;(c)E55;(d)E9。

对W19、E9和E55号钢圆筒也进行相同的反分析,计算得到的振沉深度时程曲线如图14(b)~(d)所示。这里需要注意,E9和E55号钢圆筒的反分析分为两个阶段,具有不同的振锤效率,以保证与现场数据的一致性。E9号钢圆筒和E55号钢圆筒初始阶段的振锤效率(e = 0.1)表示振动锤的加速过程和起重机释放的拉力。相比之下,Jonker方法的土体振动摩阻力相对较小,低估了安装时间,而Warrington方法的振动安装时间最长。Mizutani方法的结果介于二者之间。

《5.4 修正的振动摩阻力算法》

5.4 修正的振动摩阻力算法

上述三种方法和推荐参数来自于对闭口桩或有土塞的小直径开口桩的现场试验,其在安装过程中大量土体发生位移,导致桩身的有效径向应力增加[37]。然而,在港珠澳项目中的开口薄壁圆筒的施工过程中只有少量的土体被扰动,径向应力仅有轻微增加,没有观察到任何土塞。开口桩相对于闭口桩侧摩阻力减小,可采用有效面积比Ar,eff来修正径向应力[21,38]:

(9)

(10)

(11)

式中,σr-closed和σr-open分别为闭口桩和开口桩的桩身径向有效应力;当没有现场实测数据时,增量填充比IFR可用式(11)确定[21];Di和w分别为开口桩的内径和壁厚;b为桩体状态指标,通过使用White等[38]的小孔扩张类比,b可以导出为-(1-Kp)/2Kp,其中Kp为朗肯被动土压力系数[38]。

本文提出了一个利用归一化有效面积比来修正Jonker折减系数的新方法:

(12)

(13)

式中,

《图15》

图15 本文新方法对应的折减系数。(a)Di、IFR 及归一化有效面积比之间的关系;(b)新方法得到的W36号钢圆筒附近不同土层的折减系数。

系数βmin为最小振动打桩阻力,但在振动沉筒过程中可能无法达到该值。为了考虑受荷载条件影响的振动摩阻力折减程度,本文提出的新方法联合使用式(6)、Mizutani方法的(7)和式(12)中的修正βmin,确定实际土层在特定荷载工况下的折减系数β。图15(b)展示使用新方法确定W36附近不同土层β值的过程。使用新方法计算的土层β和Rusd的剖面如图12所示,响应的筒体动应力和振沉速率见图13和图14。本研究中提出的方法综合考虑了土塞效应、尺寸效应以及土体振动摩阻力的折减程度,从而使得计算结果与测量数据更接近。

使用新方法对起重机张力和振动锤效率进行参数敏感性分析,图16为相应的振沉深度时程曲线。随着振锤效率的提高或起重机张力的降低,振沉速率显著增加。当振锤效率从0.5增加到0.9时,振动安装耗时从265 s缩短至114 s [图16(a)]。同时,当起重机上的张力从零增加到总重量的一半时,振动安装时间增加了1.5倍[图16(b)]。

《图16》

图16 不同振锤效率和起重机张力下W36号钢圆筒的振沉时程曲线对比。(a)振锤效率的敏感性;(b)起重机张力的敏感性。e:振动锤效率;T:起重机张;G:钢筒与振动系统总重量。

《6、 结论》

6、 结论

本文根据地质勘察、现场施工监测和基于波动方程的数值模拟,对港珠澳西人工岛直径22 m的钢圆筒的振动可打性进行了研究。通过分析可以得出以下结论:

(1)港珠澳使用八振锤联动成功安装了120个重达513 t、插入深度达33 m的巨型薄壁钢圆筒。振沉安装过程中的质量控制较好:西人工岛100%的钢圆筒和东人工岛95%的钢圆筒倾斜度小于1%;西人工岛100%的钢圆筒和东人工岛97%的钢圆筒的平面偏差小于直径的5%。

(2)土体振动摩阻力是钢圆筒振动安装的关键因素。西人工岛地层均匀且相对较软,因此钢圆筒的振动安装时间较短。由于东人工岛存在复杂的地质条件和坚硬的黏土层,钢圆筒的初始打入速度较慢,垂直度控制也相对困难。通过合理考虑地质条件,可以更好预测钢圆筒的可打性。

(3)W36号钢圆筒在泥面以下的动应力振幅随深度明显下降,表明土体振动摩阻力导致能量耗散。振动打入过程中,W36钢圆筒的最大应力小于200 MPa,确保了钢圆筒的安全性。通过对动应力时程曲线的快速傅里叶变换,发现安装W36时振动系统的实际频率为12.58 Hz。

(4)本文提出了一种利用归一化有效面积比计算非土塞大直径薄壁圆筒土体振动摩阻力的修正方法,该方法需要的输入参数包括土层静强度剖面、钢圆筒的几何尺寸和振动锤的输出信息。由于新方法有效考虑了尺寸效应,因此对土体振动摩阻力的估算更合理。使用该方法算得的振沉时程曲线和应力分布更接近于现场实测结果。

(5)振沉速率随着振动锤效率的提高或起重机张力的降低而逐渐增加,振动安装时间显著缩短。在未来的现场或室内试验中,应监测起重机张力、锤击效率、钢圆筒加速度和土体孔隙压力等,以充分了解振动沉筒过程中土体-结构的相互作用。

京公网安备 11010502051620号

京公网安备 11010502051620号