《1、 引言》

1、 引言

为构建生态文明社会,实现经济社会的可持续发展,过去的30年内我国在经济发展与空气污染相“脱钩”方面做出了巨大努力[1]。我国在2015年第21届联合国气候变化大会(COP21)承诺,于2030年之前将二氧化碳的排放量在2005年基础上降低60%~65%并实现“碳达峰”,于2060年实现“碳中和”目标。提高清洁能源和低碳能源的应用占比,对我国实现相对碳经济“脱钩”和绝对碳经济“脱钩”经济增长模式的转变,以及“双碳”目标的实现具有重大意义。因此,降低温室效应气体用量,尤其是电力工业中SF6气体的使用,与上述目标的实现紧密相关[2]。虽然SF6气体被认为是最强温室效应气体(其全球暖化潜势是CO2的22 200~23 900倍),但因其具备较高的绝缘和熄弧能力,而被广泛应用于输配电设备。迄今为止,除真空介质外尚无可供商业化广泛应用的SF6替代品[3‒5]。真空环境在稳态绝缘和瞬态开断过程中,不提供可供通流的其他任何介质[6]。真空间隙的击穿与否与其自身固有绝缘特性紧密相关,而触头结构、触头材料、触头开距以及微观和宏观微粒的输运特性对真空的固有绝缘特性具有显著影响[7‒9]。真空开关具备结构设计紧凑、短间隙绝缘强度高、在使用过程中无需维护等特点[6]。表1所示为真空电力开关设备和SF6气体开关设备特性对比[6,10]。

《表1》

表1 真空电力开关设备和SF气体开关设备特性对比

| Switching in vacuum | Switching in SF6 gas | ||

|---|---|---|---|

| Advantages | Maintenance-free in entire serving life, neither affects nor does it affected by surrounding ambient, no danger of explosion. | Disadvantages | Need frequent maintenance during service, sensitive to ambient temperature, potential to explode in high current interruption. |

| Components are environmentally benign and could be easily recycled. | Greenhouse gas, highly toxic decompositions, needed special recycling device. | ||

| High breakdown voltage in small vacuum gaps but with relative high deviations. | Relative lower breakdown voltage in the same contact gaps but with lower deviations. | ||

| High endurance of contact system to arc, attractive in applications require (very) frequent switching operations. | Relative lower endurance of contact in interrupters, frequent switching operations require special designs. | ||

| Low driving energy required for the operating mechanism dues to much lower opening and closing stroke. | High driving energy required for the operating mechanism dues to higher opening and closing stroke, and high gas puffer pressure in current interruption. | ||

| Easy switch aginst a very steep rising rate of transient recovery voltage, due to fast dielectric recovery property. | Difficult to switch aginst a steep rate of rising of transient recovery voltage, such as short-line fault switching. | ||

| Low opening and closing time with low deviations, appropriate for controlled switching of fault/load current switching. | Relative high opening and closing time with high deviations, difficult in controlled switching of capacitive/inductive loads. | ||

| Possible extreme low restrike probability in capacitive current switching when adopting controlled switching technology. | Require additional components like reactor, resistance to mitigate arc erosions of prestrike inrush current on contacts. | ||

| Ability to interrupt high fault current even the movable contact in the open position. | Lossing current interruption ability when the movable contact approaches open position. | ||

| Relative lower arc duration (typically 5‒7 ms for the minimum arcing time) and voltage (typically tens of volt) in fault current interruption. | High arc duration (typically 10‒15 ms for the minimum arcing time) and voltage (typically hundreds of volt) in fault current interruption. | ||

| Disadvantages | Challenge for a nominated current higher than 3150 A. | Advantages | Easy to realize a nominated current higher than 3150 A. |

| Not practical to monitor the required degree of vacuum interrupter in service. | Easy to monitor the quality of SF6 gas in the case of switchgear in service. | ||

| Need multiple interrupters connected in series-connected for a high voltage application above 145 kV. | Single-break interrupter achieved 550 kV, has been put into service since 1994 and installed in many countries. | ||

| X-ray emission, although within the standardized limits of 5.0 μSv∙h-1 under normal switching condition. | No X-ray emission in switching operation. | ||

| Probability of spontaneous late breakdown in vacuum interruption, up to hundreds of milliseconds after current zero. | Quite a low possibility of late breakdowns, immediately breakdown in the rising phase of transient recovery voltage once SF6 gas deteriorates. | ||

| Relative high numbers of repeated re-ignitions in inductive load current switching dues to high interruption capability of high-frequency current followed re-ignitions. | Low numbers of repeated re-ignition in inductive current switching. | ||

尽管真空开关具备上述显著优势,但其在电力开关设备技术领域中取代油、空气和SF6开关的应用,并在配网中占据主导地位仍用了近百年时间[10]。真空开关的发明最早可以追溯到19世纪90年代,Enholm发明了第一个真空开关“转换和控制电流的设备”并为其申请了发明专利[11]。

在20世纪20年代之前,真空开关技术仅应用于低压小电流高频开断;直到20世纪50年代该技术才开始应用于中电压等级(最高52 kV)设备[5]。1926年真空管在实验室内成功开断40 kV/900 A电流[12],这极大激发了人们对真空开关研究的兴趣。许多研究人员从真空电弧物理机理角度出发,对真空开关中的电流开断过程进行了研究,人们才开始对真空中的电流开断现象有了初步的了解[13‒17]。然而,受限于无气体电极的冶炼技术以及真空密封技术的发展水平,真空开关技术的发展始终停滞不前。在解决上述问题后,Jennings公司在1950年间研制出了第一代商用真空灭弧室[18]。这一成就使真空开关技术再次成为了研究热点,同时使得真空开关得到了广泛认可。20世纪60年代中期,美国通用电气公司(General Electric Corporation)开发出15 kV/1.2~12 kA世界首台真正意义上的真空断路器产品。同时期,西安交通大学于1965年开发出首台10 kV、1500 A的三相真空开关。随后,英国AEI(Associated Electrical Industries)公司开发出额定电压132 kV、短路开断15.3 kA的真空断路器,同时其他诸如Schwager、Pearson等公司也开始进行真空开关技术的自主研发。虽然在20世纪60年代后期,美国、欧洲和日本已经研发并应用了各类型真空开关[19],但是这些真空开关因制造工艺复杂、市场化应用成本居高不下等原因,其推广与应用远远达不到预期,因此高压开关设备仍以少油断路器为主[20‒22]。直到20世纪70年代,真空开关技术才开始在配电系统中得到了大规模应用,并开始逐渐应用于输电系统[23‒25]。日本东芝公司于1975年开发出84 kV/2000 A-2~20 kA真空断路器,随后发展了145 kV/2000 A-2~25 kA、154 kV/600 A-0.6~20 kA、168 kV/2000 A-2~31.5 kA等系列真空断路器产品,并在日本获得应用。20世纪80年代后期,尤其是2000年以后,输电等级真空断路器开始在中国获得快速发展[26],国内研究机构和开关制造企业相继开发出额定电压72.5~126 kV的单断口真空断路器,以及72.5~363 kV的多断口真空断路器产品,其额定电流相继由630 A提升至5000 A,额定短路开断电流也由最初的25 kA提升至63 kA。现阶段,真空开关技术已涵盖从接触器到隔离开关、从重合器再到断路器等所有类型的电力开关设备,并在交流配电系统中成功占据高压开关市场的极大份额。

近年来,我国电力系统的规模不断扩大,负荷侧对电能质量的要求也在不断提升,这对断路器提出了更高开断能力、更短开断时间的要求。真空断路器开断能力的提升有赖于真空电弧的控制技术,如横向/径向磁场(TMF/RMF)[27‒28]、轴向磁场(AMF)[29‒30]及其技术组合[31‒32]。应用上述电弧控制技术,目前开发的真空断路器,其额定短路开断电流最高可达到100 kA [19],额定电压最高可达到242 kV [10]。随着操动机构技术的发展,真空断路器的开断时间缩短[33‒36]。操动机构是断路器中依据外部指令驱动触头分合,进而控制电路通断的部分,包括气动式、弹簧式、永磁式、数控电机式和电磁斥力式等多种操动机构[37‒40]。其中,采用电磁斥力机构的真空断路器,可以将短路故障电流的开断时间缩短至其半个周波内,对应开断技术因此又被称为快速真空开关技术[34,41]。

快速真空开关技术的应用有助于电力系统的安全稳定运行。一方面,快速真空断路器的分闸时间短、故障切除速度块,可以降低电网对电力设备峰值和短时电流耐受特性的要求[42],进而提升现有电网,特别是超高压和特高压电网的输送能力;这还意味着新规划电网可以使用额定值较低的设备来大幅降低成本。快速真空开关技术在超高压或特高压电网中的应用需要采用多断口串联技术,目前电网中已安装使用的500 kV以上直流断路器[43‒46]和252 kV交流母联快速真空断路器[47],以及363 kV快速真空断路器[48‒49]证明了快速真空开关技术具有极高的可行性与优越性。此外,中国已经开始研发550 kV快速真空断路器。另一方面,快速真空断路器因具备(1.0 ± 0.05) ms的分闸时间和(10 ± 0.1) ms的合闸时间及其分散性[34],有望实现容性、感性负载的精确相控投切,进而实现电能传输与控制的平滑过渡。现阶段,快速真空开关技术已在直流断路器、故障电流限制、电能质量改善等技术领域获得应用。因此,快速真空投切技术正在改变电力系统的未来。

本文对真空开关技术的发展历史与研究现状进行了总结与概述。第2节简要回顾了输电等级真空开关的发展史,第3节主要介绍了快速真空开关技术的最新研究进展,第4节主要介绍了快速真空开关的发展及应用,并详细阐述了快速真空开关在直流断路器、故障电流限制、电能质量改善以及发电机断路器等技术领域的应用。最后在第5节中讨论了真空开关技术的未来发展方向。

《2、 输电等级真空开关》

2、 输电等级真空开关

针对温室SF6气体的全球变暖潜势,以及真空断路器在配电系统中的运行经验,输电等级真空开关技术的研发成为现阶段电力开断技术领域的研究热点[50‒52]。输电等级真空开关技术的研究主要有两个方向:一是通过多个断口的串联来提升断路器的耐压能力[53‒54],实验结果表明各断口串联后的总击穿电压高于触头间隙长度等于各串联间隙触头间距之和的单断口的击穿电压,然而该方法需要解决各个多断口之间的动作不同步、分压不均匀以及断口故障率偏高等问题;二是通过增大触头直径和增加触头间隙长度来提高单断口真空断路器的额定电压水平[55‒56],该方法对于串联断口数较少的多断口真空断路器非常有效,然而进一步提高额定电压水平需要解决击穿电压与触头间隙之间的非线性关系、真空灭弧室无含氟气体的外绝缘、大触头间隙下的电弧控制、额定电流与额定短路开断电流之间的平衡等问题。

最早的输电等级真空开关是在1956年研制出的用于投切电容器组的负荷开关,开关每相由4个真空灭弧室串联而成,耐高压水平可达232 kV [18]。1968年,英国的AEI公司采用8个真空灭弧室串联,首次研制出了商用的132 kV输电等级真空断路器[25]。20世纪70年代中期,美国通用电气公司开发出4断口串联组成的真空断路器产品以替代175 kV系统中应用的油断路器,并开展了每相采用14断口串联的800 kV真空开关的相关研发工作[52]。20世纪90年代,单断口145 kV的商用真空断路器首次投入使用[57];到90年代后期,日本研制出了72 kV及以上电压等级的系列单断口真空开关和168 kV、204 kV的双断口真空开关,并在铁路系统等特殊应用场景获得商业化推广[23]。2015年,西门子研制出了使用干燥空气作为绝缘介质的柱式与罐式145 kV单断口真空断路器。随后德国和日本研制出了145 kV和204 kV电压等级的真空型气体绝缘金属封闭开关设备(GIS)。2018年,西门子正式推出了175 kV和245 kV的单断口真空灭弧室产品[26]。

近年来,我国在输电等级真空断路器的研发上已处于国际领先水平[6]。许多研究机构、制造商和电力公司致力于72.5~126 kV单断口真空断路器的产品研制和应用工作。2010年,西安交通大学的学者首次提出了额定电压252 kV-3150 A/40 kA的单断口真空灭弧室[55]以及750 kV超高压多断口真空断路器的设计方案[58]。西安交通大学与宝胜集团公司和平高集团公司分别开展了126 kV柱式单断口真空断路器产品和真空型GIS等系列环境友好型输电等级真空开关设备的产品研制工作,相关产品如图1所示。其中图1(a)所示126 kV柱式单断口真空断路器中灭弧室的外绝缘介质为0.2 MPa(表压)的氮气[26],图1(b)所示真空型GIS设备采用0.8 MPa(表压)的CO2作为灭弧室外绝缘气体。现阶段,126 kV真空断路器额定电流水平已经由2013年的2500 A提高至2018年的3150 A,其额定短路开断电流水平仍保持在40 kA [50]。目前西安交通大学和平高集团公司正在联合研制252 kV单断口真空灭弧室,有望将真空开关的电压等级再次提升。

《图1》

图1 环境友好型126 kV真空断路器。(a)宝胜集团126 kV、3150 A、40 kA柱式真空断路器生产线,产品灭弧室采用0.2 MPa N2作为外绝缘介质;(b)平高集团126 kV、2500 A、40 kA真空型GIS,产品灭弧室采用0.8 MPa CO2作为外绝缘介质[

真空断路器分合闸所需的操作功远低于单压式或自能式的SF6断路器。目前已开发出步进电机、弹簧以及永磁等多种输电等级单断口真空断路器的操动机构[59],其合分闸时间(从操动机构接到动作信号到触头分离/接触的时间)一般为30 ms(分闸时间)和80 ms(合闸时间);采用上述机构的真空断路器,其故障切除时间(从短路故障发生到故障电流开断完成的时间)一般为三个故障电流周波,其中包含10 ms的继电保护延时和10~20 ms的燃弧时间。若采用电磁斥力操动机构,真空断路器的分闸时间可降到2 ms以下[34],并在短路电流的首个半波内完成开断。对50 Hz的电力系统,这意味着故障切除时间可降至20 ms以内。由于电磁斥力操动机构出力特性与其间隙距离呈反比例关系,在具有大开距触头和长行程操动机构需求的输电等级真空断路器中尚未获得应用,然而其在多断口输电等级真空开关设备中已获得初步推广。

《3、 快速真空开关技术》

3、 快速真空开关技术

Basu和Srivastava在20世纪70年代首次提出了电磁斥力驱动器的概念[60‒62]。据此开发出的适用于真空开关的电磁斥力操动机构,可将真空开关的合分闸时间从数十毫秒减小到几毫秒。该技术的应用对电力系统的安全稳定运行具有重要意义,例如,将其应用于断路器,可以实现短路故障的快速切除,缩短发电机暂态功率角从不稳定状态恢复到平衡状态所需要的时间,从而提高输电线路的输送能力;如将其应用于高压功率补偿设备,则可以降低电网有功功率和无功功率调整所需的时间,实现源、网、荷之间的快速互动,显著降低清洁能源对电能质量的影响。

常见快速真空开关的结构示意图及其控制电路的拓扑结构分别如图2(a)、(b)所示,开关由分闸或合闸线圈与金属盘之间产生的电磁斥力驱动。以分闸操作为例,图2(b)中的充电电容CO通过分闸线圈放电,产生脉冲磁场,在金属斥力盘中感应出涡流,其电流方向与分闸线圈中的电流方向相反,产生反向磁场,从而在分闸线圈和金属斥力盘之间产生电磁斥力。真空灭弧室中的动触头在电磁斥力的作用下向真空断路器的分闸位置移动。此外,该结构采用了一组双稳弹簧在分闸或合闸位置提供保持力,取消了传统真空断路器中安置在绝缘拉杆和动触头之间的触头弹簧,实现了从驱动部件到动触头的全直动式刚性连接,大大缩短了开关的分闸时间及其分散性。在图2(b)中,两个续流二极管DC和DO并联于分闸与合闸线圈两端,进一步提高了驱动效率;能量吸收支路Ra1和Ca1并联在可控硅整流器(SCR)两端,Ra2和Ca2并联于二极管两端,用于保护电力电子开关不受反向过电压的影响,实现斥力机构的稳定运行。

《图2》

图2 快速真空开关结构示意图及其控制电路的拓扑结构。(a)结构示意图;(b)控制电路。其中,CC和CO为储能电容器组;SCRC和SCRO为可控晶闸管;DC和DO为续流二极管;Ra1/Ca1支路和Ra2/Ca2支路分别为可控晶闸管和二极管的吸能元件,下标“o”和“c”分别代表“分闸”和“合闸”。

合分闸锁扣保持及缓冲部件是快速真空开关可靠合分闸操动的关键。锁扣保持部件不仅应提供快速真空开关在合闸或分闸位置的保持功能,且在合闸位置时能提供真空灭弧室所需触头压力。现阶段普遍采用弹簧或永磁锁扣及保持技术,其中,弹簧锁扣及保持部件,因结构简单而被广泛应用于快速真空开关,主要包括单向弹簧型[63]、双稳柱式弹簧型[64]、双向碟簧型[65]等。然而,对于快速真空开关中的弹簧锁扣及保持部件,需通过对其传动部件尺寸、压缩力进行特殊设计调整,以降低开关合、分闸反弹现象。永磁型锁扣及保持部件相比永磁操动机构而言,取消了合分闸线圈的结构设计,因此其结构更加紧凑[66]。然而,其在快速真空开关传动系统中保持铁心的结构设计,不可避免地会增加开关合分闸操动的运动质量。快速真空开关合分闸缓冲部件,用于降低开关合分闸速度,进而降低开关在合、分闸位置处的冲击应力,显著提高快速真空开关机械寿命。现阶段快速真空开关合分闸缓冲技术主要包括:弹簧缓冲[67]、气体缓冲[68‒69]、油缓冲[70]、聚氨酯缓冲[71]、电磁缓冲[72]等。其中,气体缓冲可与电磁斥力机构实现一体化集成设计,然而其排气孔的尺寸和位置与油缓冲器中节流孔类似,需进行高精度的设计。电磁缓冲理论上可通过实时控制缓冲器放电电流的大小,提供快速真空开关合分闸操动所需任一理想缓冲力,可满足开关理想合分闸行程特性曲线设计要求。

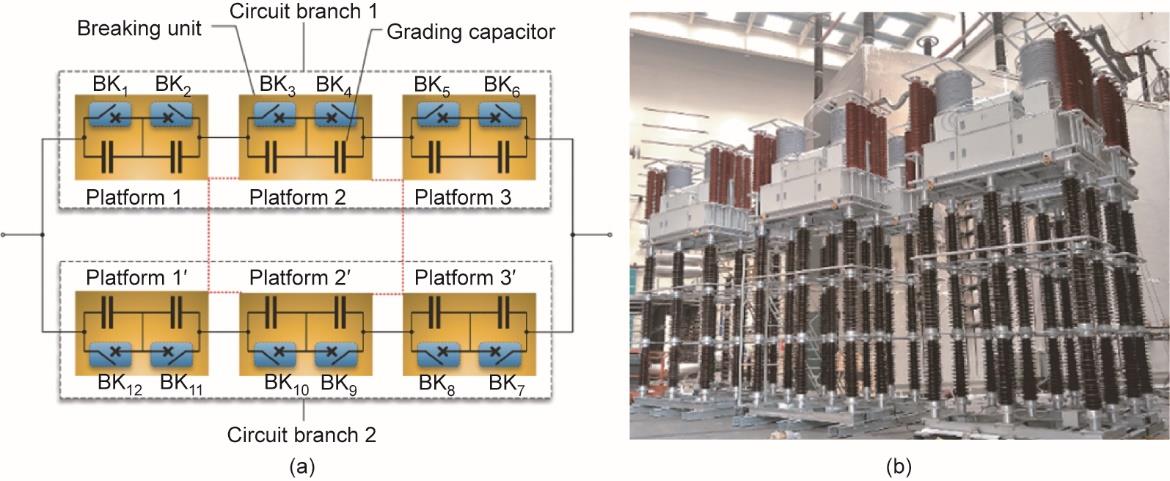

快速真空断路器较短的分合闸动作时间带来了较低的动作时间分散性,使多断口快速真空断路器得以应用于更高电压等级中。西安交通大学与国网宁夏电力公司、安徽徽电联合研制的363 kV-5000 A/63 kA多断口快速真空断路器样机如图3所示,其额定雷击冲击耐受电压为1175 kV(不考虑隔离断口215 kV耐压要求),额定短时工频耐受电压为510 kV。

《图3》

图3 单相363 kV、5000 A、63 kA快速真空断路器样机。(a)拓扑结构;(b)实物外观[

该样机的性能已在国家高压电器质量监督检验中心得到了试验验证[48‒49]。如图3(a)所示,样机的每一相由两条并联支路组成,每条支路由三个串联开断单元组成,每个串联开断单元又由两个40.5 kV快速真空断路器模块串联而成。每个快速真空断路器均并联了容值为4.0 nF的均压电容,确保各断口的分压相对均匀。各开断单元先串联再并联,每条并联支路的导通电抗为其各模块导通电抗之和,通过各模块导通电抗的匹配使得两条并联支路的导通电抗相近,确保各断口的分流相对均匀。各开断单元被放置在一个由三层126 kV套管组成的绝缘平台上,如图3(b)所示,同一层平台采用导线连接以确保该层各处电压相等。快速真空断路器样机的分闸时间,即从发出分闸指令到最后一个触头分离的时间为1.18 ms。该样机在实验中成功开断了80 kA的短路电流[49,69]。

提高单断口快速真空断路器模块的额定电压可以有效减少超特高压快速真空断路器的断口数量。表2列出了采用不同额定电压的单断口快速真空断路器模块时,各电压等级多断口快速真空断路器所需要的模块数量。表中Ud为额定短时工频耐受电压,UP为额定雷电冲击耐受电压,各电压等级的额定值按照国家标准GB/T11022—2011中给出的推荐值考虑隔离断口电压进行调整。对363 kV多断口快速真空断路器,当单断口快速真空断路器模块的额定电压由40.5 kV提高到72.5 kV时,所需的串联断口数量由7个减少到4个,当单断口模块的额定电压值进一步升高到126 kV时,所需断口数目减少到3个。对于550 kV多断口快速真空断路器,需要串联6个额定电压为72.5 kV的单断口模块。

《表2》

表2 不同电压等级多断口快速真空断路器所需要的串联单断口快速真空开关数量

| Rated voltage of single-break | Voltage ratings for multiple-break FVCBs | |||||||

|---|---|---|---|---|---|---|---|---|

| 252 kV | 363 kV | 550 kV | 800 kV | |||||

(+ 146) kV | (+ 206) kV | (+ 210) kV | (+ 205) kV | (+ 318) kV | (+ 315)kV | (+ 462) kV | (+ 455) kV | |

12 kV | 13 | 15 | 15 | 17 | 22 | 24 | 30 | 31 |

40.5 kV | 6 | 6 | 7 | 7 | 9 | 10 | 13 | 12 |

72.5 kV | 3 | 3 | 4 | 4 | 6 | 5 | 7 | 6 |

126 kV | 2 | 2 | 3 | 3 | 4 | 3 | 5 | 4 |

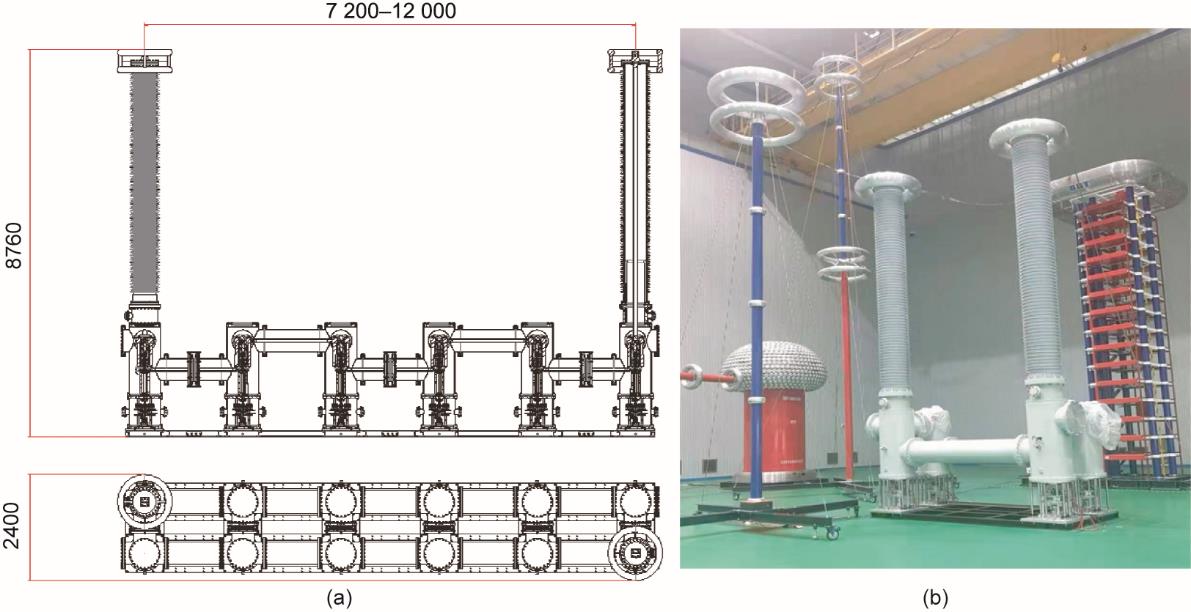

图4所示为西安交通大学正在开发的550 kV罐式多断口快速真空断路器结构图。550 kV快速真空断路器与363 kV快速真空断路器的拓扑结构类似,由两条并联支路组成,额定电流为5000 A,预期短路开断电流为80 kA。每个支路包含6个串联的72.5 kV快速真空断路器模块,每个模块并联9.0 nF的均压电容以确保均压性能。罐体内部充0.4 MPa(表压)的SF6气体。图4(b)为准备进行绝缘测试的单相550 kV快速真空断路器1/3结构单元,其基础模块72.5 kV快速真空断路器单元已在国家高压电器质量监督检验中心进行了T100s(b)短路电流开断试验,成功开断了有效值为80 kA的短路电流。试验中恢复电压峰值为126 kV,成功开断的最短燃弧时间为2.5 ms,最长燃弧时间为11.8 ms,中燃弧时间为8.9 ms。

《图4》

图4 单相罐式550 kV、5000 A、80 kA快速真空断路器。(a)550 kV快速真空断路器剖面图;(b)准备进行绝缘试验的单相550 kV快速真空断路器1/3结构单元。

《4、 快速真空开关技术的应用》

4、 快速真空开关技术的应用

在快速开断技术领域,电力电子开关器件被认为是近几十年来最先进的技术。然而,新兴的快速真空开关技术提供了一种更具竞争力的选择,它的开断容量更大、运行损耗更低、性能更优异(可靠性、可用性、可维护性和安全性)。目前,快速真空开关已作为一种开关元件被应用于各种电力设备中,如直流断路器、故障限流器、电能质量改善装置、发电机断路器等,为提高电力系统的稳定性的提升做出了贡献。

《4.1 直流断路器》

4.1 直流断路器

高压直流输电技术与交流输电技术相比,在远距离输电、灵活分配功率、接入清洁能源等方面具有更多优势,因此受到世界各国的广泛关注,而直流断路器的研发是高压直流输电技术的关键技术瓶颈之一。直流断路器负责承载额定电流、开断故障电流并隔离故障,与交流电路不同的是,直流系统中的故障电流没有自然过零点。目前直流断路器有三种不同的技术路线,分别是固态直流断路器、机械式直流断路器和混合式直流断路器[43]。快速真空开关已在后两种技术中获得应用,起到承载正常工作电流、转移开断故障电流或隔离故障电流的作用。图5所示为三种基于快速真空开关的典型直流断路器拓扑。

《图5》

图5 三种直流断路器拓扑。(a)传统机械式直流断路器拓扑;(b)基于耦合负压换流回路和级联交叉二级管整流的混合式直流断路器[

图5(a)所示为传统强制过零开断技术的机械式直流断路器,其中快速真空开关主要用于承载导通和转移直流系统额定或故障电流。在正常工作状态下,快速真空开关在主回路中处于闭合状态,承载系统负荷电流,并产生极低导通损耗。短路故障发生时,快速真空开关触发分闸操动,当真空灭弧室动触头运动至接近分闸位置时,转移支路预充电电容C通过电感L放电,在主回路中产生高频反向电流。该高频反向电流叠加于主回路电流上,可产生电流过零点强迫快速真空开关熄弧。当主回路因开关熄弧而产生的恢复电压上升并超过吸能支路金属氧化锌避雷器(MOV)的保护阈值时,MOV动作吸收直流系统电感残余能量直至流过直流断路器的电流降低至零。在强制电流过零开断的机械直流断路器中,快速真空开关因其较高的高频电流开断性能,优于其他开关技术。因此类直流断路器产品具有拓扑结构简单、电流转移技术成熟、制造成本低、开断容量大等特点,已有10 kV/40 kA~50 kV/16 kA等系列商用直流断路器产品应用[43,73]。图5(a)中,当直流断路器正常工作时,辅助支路因必须持续保持电容器C处于高压充电状态,限制了其向更高电压等级发展的应用。文献[74]提出了一种采用耦合变压器的方式降低辅助支路电容充电电压的方法,据此开发出采用40.5 kV快速真空开关模块的160 kV和535 kV直流断路器产品,并在柔直系统获得了应用验证。

图5(b)所示为基于耦合负电压换流电路和级联交叉二极管桥状结构的混合直流断路器的拓扑结构[43,75]。快速真空开关在该拓扑中的功能与图5(a)近似,当直流系统处正常工作时,快速真空开关保持闭合,电力电子开关处于关断状态,直流断路器导通损耗低;当检测到系统发生短路故障时,快速真空开关开始分闸、电力电子开关导通。当快速真空开关分闸至触头间距足以承受换流支路的导通压降时,触发负压换流回路中的触发开关Tc,产生负向电压。在电弧电压和换流负压的联合作用下,故障电流被完全转移到换流支路中。当快速真空开关分闸至接近满开距、触头间隙足以承受瞬态恢复电压时,电力电子开关关断,故障电流转移至吸能电路并衰减为零。这种拓扑结构所需的全控电力电器器件更少,且采用了双重过电压保护的结构,大幅度降低了直流断路器的开发成本,提高了其可靠性。快速真空开关以其相较于SF6、压缩空气等开关更快速的介质恢复特性而在该类技术拓扑中被广泛采用,现阶段基于上述拓扑的535 kV混合式直流断路器样机已于2019年开发,并在张北柔性直流系统挂网运行,该直流断路器可在3.0 ms内成功开断25.6 kA短路电流,并执行重合闸操作[43]。

上述直流断路器拓扑中应用的快速真空开关必须通过换流支路进行熄弧开断操作,并将故障或工作电流转移至吸能支路。在其他类型的直流断路器中,快速真空开关仅起隔离开关的作用(即快速真空开关不需要开断任何电流)。图5(c)所示为基于全桥整流的典型模块化级联式混合直流断路器拓扑结构[76]。在正常工作状态下,主回路快速真空开关和电力电子开关导通直流系统负荷电流。当发生短路故障或系统运行方式调整时,绝缘栅双极晶闸管(IGBT)全桥整流模块关断主回路电流,并将其完全转移至换流支路,同时快速真空开关分闸并耐受换流支路和吸能支路的冲击电压,换流支路二级管全桥整流模块关断换流电流并将之转移至吸能支路,吸能支路MOV吸收直流系统电感中的残余能量,促使直流断路器完成开断,并抑制直流断路器内部各支路过电压。因真空间隙相比IGBT具有更优异的绝缘特性,因此在该类直流断路器拓扑中采用快速真空开关隔离转移支路和吸能支路的电压,且在直流断路器整个开断过程中无电弧产生,基于该类拓扑的产品可靠性获得了显著提高。模块化级联式全桥电力电子开关可满足任一电压等级直流断路器的设计需求。快速真空开关以真空介质相较于SF6、N2、CO2及其混合物具备更高的击穿电压特性而被广泛应用于上述混合式直流断路器拓扑。现阶段已开发出基于上述拓扑的系列混合式直流断路器并将其投入使用[77‒78],典型产品及应用:535 kV/26 kA混合式直流断路器已于2017年应用于张北±500 kV四端直流电网[43],现场试验结果显示,该直流断路器开断时间仅2.7 ms。

《4.2 故障电流限制》

4.2 故障电流限制

随着电网规模的扩大,电力系统中故障电流的幅值也随之增加,多处电网的短路电流耐受能力已逼近甚至超出其设计极限。为了提高电力系统的暂态稳定性,近年来开发出了多种故障限流技术[79‒81]。使用故障限流器(fault current limiter, FCL),可以确保在预期故障电流超过断路器额定短路开断电流的情况下,电力设备仍可继续使用。近年来,快速真空开关技术在经济型故障限流器中的应用引起了广泛关注。

《4.2.1. 超高压经济型故障限流器》

4.2.1. 超高压经济型故障限流器

在超高压电网中安装故障限流器可以有效限制变电站局部超标的短路电流。相比采用超导、固态器件和串联谐振等方案的现有限流技术,基于快速真空开关的故障限流器在经济性方面具有显著优势。目前超高压电网的经济型限流器多采用两种拓扑技术,一种是快速真空开关与限流电抗器并联[82‒84],另一种是快速真空开关配合高耦合分裂电抗器(highly coupled split reactor, HCSR)[85],如图6所示。当系统出现短路故障时,若采用第一种方案,则故障限流器中的快速真空开关需开断全幅值的故障电流以将其转移到限流电抗器中,并承受电抗器上恢复电压;若采用第二种方案,快速真空开关只需开断半幅值的故障电流,但HCSR的限流绕组将承受双倍绕组过电压。此外,第二种方案中的HCSR需要考虑热、绝缘和结构强度等多物理场的耦合并进行优化设计,而第一种方案可以使用常规电抗器,大幅降低研发成本。

《图6》

图6 两种基于模块化快速真空开关的经济型故障限流器。(a)与限流电抗器并联的快速真空开关模块化限流器拓扑结构[

图6(a)为第一种限流器的拓扑。在正常工作时,快速真空开关闭合并承载额定电流,导通损耗极低。发生短路故障时,继电保护控制单元识别故障并向快速真空开关发出动作指令,快速真空开关分闸并在电流零点时开断故障电流;在下一个半波中故障电流转移至限流电抗器。限流电抗器不需要特殊的设计或特定的制造工艺,大大降低了限流器的成本。电抗器中快速上升的电流可能会在快速真空开关两端产生高幅值的瞬态恢复电压,为了避免快速真空开关的击穿和重燃,在其两端并联了RC阻尼支路,以抑制瞬态恢复电压的幅值和上升率。上述设备放置在一个绝缘平台上,采用电容式电压互感器(capacitive voltage transformer, CVT)从地面向绝缘平台上的设备供电。该类限流器拓扑中的限流电抗器,可采用常规限流电抗器,无需进行特殊设计或加工,因此可显著降低装置的制造成本。每个绝缘平台和相应设备构成一个限流单元,将多个限流单元进行模块化串联,可以应用于不同电压等级;通过调节电抗器的电感可满足不同短路电流限制率的应用需求,而所需串联的快速真空开关数量可据此来确定。图6(b)为利用这种拓扑结构开发的330 kV超高压故障限流器实物图[83]。该限流器每相使用了三个限流单元串联,每个模块包括4个串联的12 kV快速真空开关和两个串联的1.9 mH限流电抗器,现场试验验证了其具备40%的限流比[82]。目前正在开发800 kV超高压经济型故障限流器样机,每相包含三串两并的6个模块,每个模块使用两个63 kV快速真空开关串联。该限流器额定电流为5000 A,预期短路开断电流可达100 kA,限流比大于50%。

图6(c)为第二种限流器的拓扑,其中快速真空开关串联在HCSR的一个支路中。正常工作时,负载电流流过闭合的快速真空开关和HCSR的两个绕组。HCSR的反耦合线圈结构产生的磁通量相互抵消,因此其传导阻抗较低,当两绕组的耦合系数大于0.95时,HCSR的阻抗小于单绕组阻抗的2.5%。发生短路故障时,快速真空开关分闸并开断支路故障电流,HCSR在电流零点解耦,产生高阻抗以限制故障电流。由于快速真空开关布置在HCSR一个绕组的两侧,开关两侧的瞬态恢复电压等于另一个绕组上的电压,而不是限流绕组产生电压的两倍。此外,采用上述拓扑结构设计的限流器,可大幅降低HCSR的绝缘设计要求。目前,基于上述拓扑的紧耦合电抗器型限流器已有126 kV/80 kA、252 kV/100 kA等系列产品应用。现阶段550 kV紧耦合电抗器型超高压故障限流器产品样机,已于2021年在南方电网挂网运行示范应用,其中开关部分由8个40.5 kV快速真空开关串联组成,每两个快速真空开关作为一个整体单元,如图6(d)所示;高耦合分裂电抗器在限流状态下的电感测定为8.5 mH [85],经过精心设计与调试,其耦合系数高达0.98,这表明它在使用过程中导电损耗可以忽略不计。

《4.2.2. 快速真空开关在其他限流装置中的应用》

4.2.2. 快速真空开关在其他限流装置中的应用

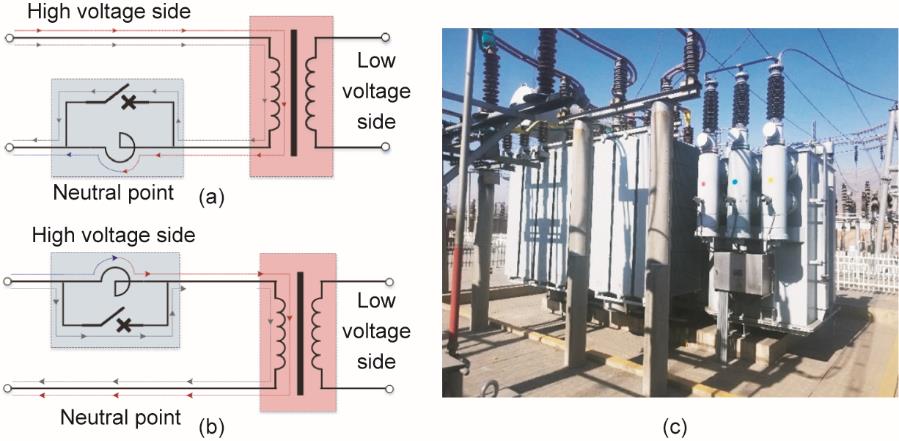

基于快速真空开关的限流装置可以广泛应用于多种电力设备中,如变阻抗变压器[86]和母联快速真空断路器[87]。在这些应用中,快速真空开关作为开关元件,起到改变局部阻抗的作用。图7展示了两种变阻抗变压器的拓扑。一种是将限流电抗器并联与快速真空开关的并联结构集成到新型低阻抗变压器中,如图7(a)所示,另外一种是将该结构外接到现有变压器的输出端子或中性点,如图7(b)所示。变阻抗变压器在故障限流时的工作原理与图6(a)相同。与常用于限流的高阻抗变压器相比,变阻抗变压器的功率损耗明显较低;同时与常规低阻抗的变压器相比,变阻抗变压器的峰值和短时电流耐受能力得到了显著的提高。图7(c)为一挂网应用的110 kV、63 MVA变阻抗变压器实物图,该变压器中集成了快速真空开关和限流电抗器的并联结构,其中快速真空开关为三相双断口结构,集成电抗器的电感测定值为54.6 mH,短路电流限制比可达40%以上[87]。

《图7》

图7 快速真空开关型变阻抗变压器方案及应用。(a)在变压器中性点安装快速真空开关和电抗器并联变阻抗变压器原理图;(b)在变压器高压侧安装并联快速真空开关和电抗器的变阻抗变压器原理图;(c)投运中的63 MVA、110 kV变阻抗变压器[

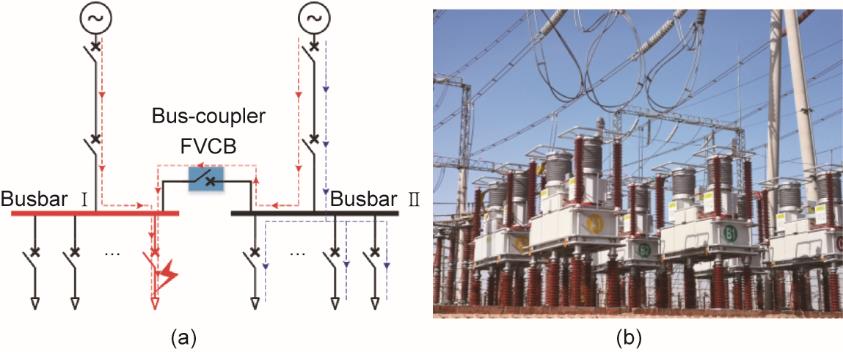

快速真空开关型限流装置的另一个典型应用是将快速真空开关直接作为母联断路器使用[47],这是一种系统级短路电流限制方案。在大多数220 kV及以下的变电站中,母线以分裂方式运行,母联断路器闭合使各母线相连以提高电网稳定性。如图8(a)所示,当发生短路故障时,母联断路器分断使母线解列,将短路故障母线与正常运行的母线隔离,避免电流从其他母线向流向故障点,起到了限制故障电流的作用。母联断路器的快速分断可以降低故障母线对正常运行母线的影响,提高系统的暂态稳定性和供电灵活性。图8(b)为一220 kV电网中安装的三相252 kV、2500 A、40 kA母联快速真空断路器。快速真空断路器的配置与图3(b)中所示的363 kV快速真空断路器的配置相似,但其绝缘平台的额定电压较低,串联断口数也从6个减少到了4个,每个断口配备一台40.5 kV、2500 A、40 kA快速真空断路器。现场试验测得母联快速真空断路器固有分闸时间为1.15 ms,2000次操作后分散度为±0.12 ms [47]。该母联快速真空断路器经过了一系列的型式试验和现场试验,结果表明该断路器可以在20 ms内将故障电流限制在预期值的60%以下。

《图8》

图8 母联快速真空断路器的示意图及应用。(a)母联快速真空断路器示意图;(b)已安装的252 kV、2500 A、40 kA母联快速真空断路器[

《4.3 快速真空开关在电能质量改善中的应用》

4.3 快速真空开关在电能质量改善中的应用

高端制造业需要高质量的电能供应。快速真空开关的动作速度快,可以提高电网的电能质量和暂态稳定性以及电源电压的稳定性、供电的连续性和优质的清洁能源获取能力。目前电力系统中已大量使用快速真空开关型电力设备,如双电源快速开关设备、线路串联补偿设备、故障消弧和消谐设备等。这些设备在供电连续性、电压稳定性、清洁能源接入能力等方面发挥了重要作用。在这些应用中,快速真空开关为核心开关元件使用[88‒90]。

图9为快速真空开关型双电源快速切换装置。该装置利用了快速真空开关可以快速分断的特性,将供电中断时间从100 ms左右降低到30 ms以下,为敏感工业负荷提供更稳定的供电。如图9(a)所示,该装置集成了三个快速真空开关。正常工作时,快速真空开关I和III处于合闸位,快速真空开关II处于分闸位。当供电侧发射短路故障时,开关I快速分断,切断故障电流并隔离故障电网;之后开关II合闸,接入备用电源,恢复母线I的供电。与传统双电源切换设备相比,母线I的电压暂降持续时间从50 ms以上降低到20 ms以下,显著降低了由短路故障引起的电压暂降的严重程度和电源中断的持续时间。图9(b)为一实际安装使用的12 kV双电源快速开关设备,可在20 ms内恢复供电。此外,基于快速真空开关的设备还可以降低因低电压穿越时间过长导致清洁能源解列的风险。

《图9》

图9 快速真空开关型双电源快速切换装置原理图及应用。(a)拓扑示意图;(b)已安装的12 kV双电源快速切换装置。

图10为快速开关型输电线路串联补偿装置,该装置利用了快速真空开关的可以快速关合的特性。如图10(a)所示,正常工作时快速真空开关处于分闸位,电容器组C串联在电网中提供无功功率。当发生短路故障时,快速真空开关迅速关合,旁路掉MOV和C。快速真空开关取代了传统串联补偿装置中的火花隙或电力电子开关,也使得传统装置中与C并联的旁路开关得以取消。因此,基于快速真空开关的输电线路串联补偿装置在节省成本、提高运行可靠性和小型化设计等方面具有显著优势。由于农村电网的规模大、输电线长,输电线末端的电压往往低于标称值的90%,需要大量的串联补偿装置。快速真空开关型串联补偿装置低成本的特点在农网的应用中占据显著优势。目前已基于上述拓扑开发出10 ~ 110 kV的系列快速真空开关型输电线路串联补偿装置。图10为一已安装的110 kV串联补偿装置,该装置使用12 kV的快速真空开关用于保护容值为84 μF的补偿电容器组。当检测到故障时,快速真空开关可以在12 ms内旁路补偿电容器组。

《图10》

图10 基于快速真空开关的输电线路串联补偿装置。(a)拓扑;(b)110 kV线路串联补偿装置实物图。PT:电压互感器;CT:互感器。

《4.4 快速真空开关在发电机断路器中的应用》

4.4 快速真空开关在发电机断路器中的应用

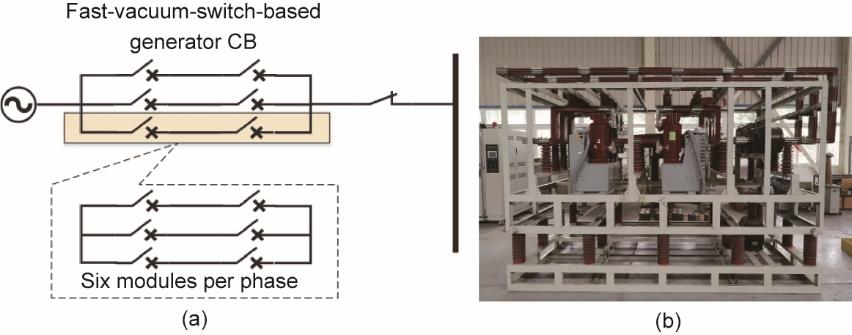

真空电弧的物理特性决定了快速真空开关适用于发电机断路器。一方面,快速真空开关的初始分闸速度高,有助于迅速将初始集聚态的真空电弧转变为扩散态的真空电弧,缩短了断路器可靠开断的最短燃弧时间,减弱了电弧触头表面的烧蚀[33‒34],对提高断路器的电寿命有重要意义;另一方面,真空电弧在燃弧阶段具有正伏安特性,因此多支路电弧并联燃烧时呈现自均流的现象,据此可以采用多个快速真空开关并联组成发电机断路,无需任何额外的电流平衡装置即可实现高额定电流和大开断电流。目前已研制出基于快速真空开关15 kV、8000 A、63 kA发电机断路器,如图11所示。如图11(a)所示,为避免偶发性的延迟击穿或非自持破坏性放电现象,每个支路采用两个快速真空开关串联以确保开断可靠性;同时,为提高额定电流和短路开断电流,采用了三个支路的快速开关支路并联,每个支路采用12 kV、3150 A、40 kA真空开关串联。因此,上述发电机断路器每相具有6个快速真空开关,其中双断口串联快速真空开关的每个支路回路电阻为26.7 μΩ,且各支路之间回路电阻误差小于1 μΩ。图11(b)为该发电机断路器的实物照片,该断路器采用了相控短燃弧开关技术,在故障电流零点前3.0 ms分闸,并在2.5 ms的燃弧时间内开断故障电流,其性能已在国家高压电器质量监督检验中心的型式试验中得到验证。

《图11》

图11 15 kV、8000 A、63 kA基于快速真空开关的发电机断路器的拓扑和实物图。(a)拓扑;(b)实物图。

《5、 真空开关技术的未来发展》

5、 真空开关技术的未来发展

快速真空开关具有分合闸时间短、分散性低的特点,因此非常适用于负载的精准相控投切,从而实现系统暂态过程的平稳过渡,对电力系统的安全稳定运行具有重要意义。相控快速真空开关技术在电力系统中的应用具有广阔前景,但相关的控制策略仍需要进一步的研究,如高压关合过程中的预击穿分散性研究、相控开断过程中燃弧时间窗口的确定、空载变压器励磁涌流抑制与操作过电压的平衡问题以及工作环境(如工作温度、湿度、环境兼容性等)对快速真空开关分、合闸时间变化的影响。

应用快速真空开关进行容性或感性负载的相控投切可以有效减小电力系统和电力设备受到的暂态电磁冲击。对于容性负载,如并联电容器组、滤波补偿电容器组、空载架空线路和电缆等,其相控关合的目标相位通常为电压过零点,避免产生高频、高幅值的涌流和其他容性负载上的过电压。对于容性负载的相控开断,通常会延长开断过程中的燃弧时间以确保过电压阶段触头间隙足够大,从而降低复燃的可能性。对于感性负载,如并联电抗器、发电机、电动机和空载变压器等,相控关合的预期相角选择在预期磁通密度和感性负载中的剩余磁通密度相等时,从而避免负载中产生涌流。对于空载变压器而言,励磁涌流的幅值很大程度上取决于变压器铁心中的剩余磁通密度,而剩余磁通密度是由空载变压器的开断电流决定的。对于感性负载的相控开断,其原则类似于容性负载的相控开断,即延长开断过程中的燃弧时间,以避免多次复燃引起更高的过电压。

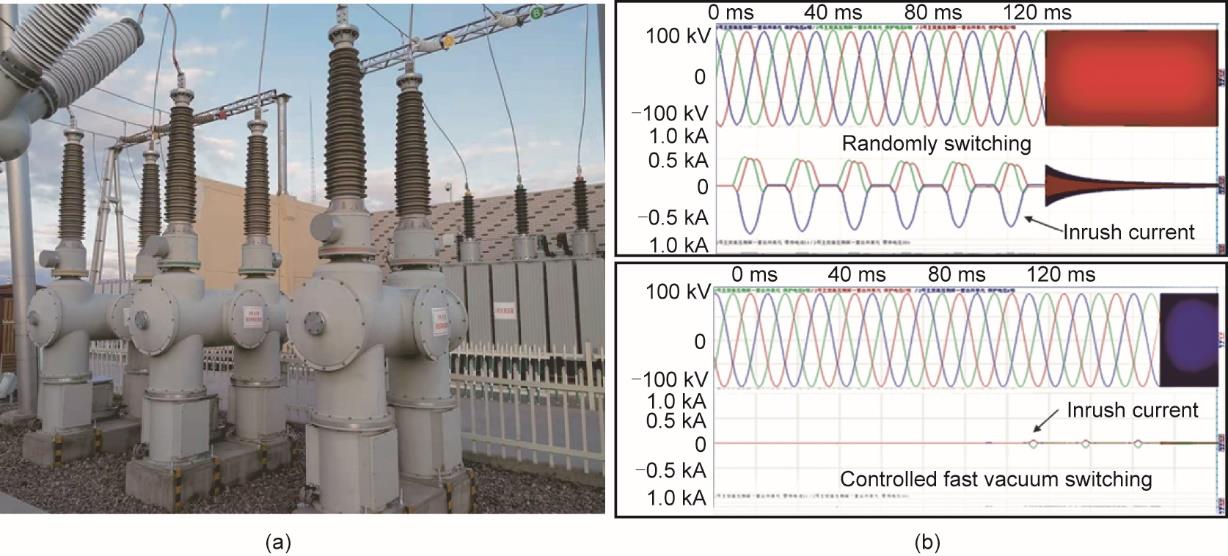

图12为空载变压器的相控关合的示例,图12(a)为126 kV、2500 A、31.5 kA双断口快速真空断路器现场图,用于投切65 MVA、110 kV的空载变压器,图12(b)为空载变压器投切试验记录对比图。与变压器随机关合产生的励磁涌流相比,应用快速真空开关进行相控关合产生的励磁涌流明显受到抑制,抑制后的涌流幅值低于变压器额定电流的10%。

《图12》

图12 65 MVA、110 kV空载变压器的相控关合示例。(a)空载变压器相控投切用126 kV、2500 A、31.5 kA双断口快速真空开关;(b)空载变压器随机关合(上)与快速真空开断相控关合(下)产生的励磁涌流对比。

对于故障电流的相控开断,快速短路故障识别算法,特别是故障电流零点的快速预测,是快速真空开关开断故障电流的关键所在。快速真空开关可以实现在较短燃弧时间后在电流首个过零点处完成开断,从而将故障切除时间从之前的三个电流周期缩短至现在的半个周期内。短路电流的快速开断大幅降低了开断过程中的电弧能量,延长了开关的电寿命,短路电流持续时间的减少也减小了短路电流对电网中其他设备产生的热效应和电动力,间接提高了这些设备的短路电流耐受能力。

《6、 结论》

6、 结论

我国承诺降低二氧化碳排放量,并于2030年之前实现碳达峰,2060年之前实现碳中和,电力工业中SF6气体的应用也将因此而受到严格限制。由于真空在稳态绝缘和瞬态开断过程中不提供任何通流介质,真空开关将成为替代SF6开关在输电等级应用的优选方案。本文回顾了真空开关技术的发展史,并详细介绍了快速真空开关技术的研究现状,主要内容如下:

(1)我国在输电等级真空断路器的研发方面已处国际领先地位,目前已研发出126 kV环境友好型柱式断路器、真空式GIS等系列产品,现阶段正在研发基于快速真空开关的550 kV、5000 A、80 kA超高压快速真空断路器。快速真空断路器的应用将进一步提高电网的暂态稳定性和输电能力。

(2)快速真空开关触头间隙小、分合闸时间短,应用在直流断路器、电网故障限流器、电能质量改善装置、发电机断路器等电力系统设备中将进一步提高电力系统的运行可靠性,降低系统损耗和运行成本,改善电能质量。

(3)快速真空开关分合闸时间分散性小,便于精准相控投切技术的实现。在电力系统中,快速真空开关精准相控投切技术的应用,将有效抑制系统因开关操作而产生的暂态电磁冲击。真空开关技术正在改变电力系统的未来。

京公网安备 11010502051620号

京公网安备 11010502051620号