《1、 引言》

1、 引言

激光粉末床熔融(LPBF)是基于逐层铺粉及随后的激光熔化和凝固来实现的一种典型增材制造(AM)或3D打印技术[1]。在LPBF过程中,基板上的一层金属粉末在保护气氛中沿计算机设定的路径被高能激光束完全熔化。当激光束离开后,熔体快速冷却并凝固,形成完全致密的二维(2D)层。通过重复此过程,LPBF可以直接成型几乎任何具有复杂几何结构的零件[2‒4]。LPBF技术近年来发展迅速,在航空航天[5‒6]、生物医学[7]和汽车行业[8]领域显示出巨大的应用潜力。鉴于LPBF在制造复杂零件方面的显著优势,人们愈发关注通过LPBF成型定制零件或新型机构,例如,免装配机构和柔顺机构[9]。

柔顺机构于20世纪80年代末由普渡大学首次提出,是一种用于传递/转换运动、力或能量的机械装置[10]。通常,柔顺机构由于刚度低而具有较大的应变能力[11]。以弯曲为主的连接通常应用于柔顺机构,从而产生具有长而平的平台期的应力-应变响应[12]。因此,柔顺机构在能量吸收应用方面具有巨大潜力,其中,单胞辅助连接(cellular contact-aided)柔顺机构是一个典型案例[13]。压缩诱导扭转(CIT)柔顺机构是一种在单轴压缩下表现出扭曲行为的独特柔顺机构。由于CIT柔顺机构通过创新设计可以获得每单位轴向应变的可编程扭转角,该机构在航空航天工程、智能执行器、螺旋桨、智能柔顺微电子和生物力学设备中具有潜在的应用机会。受二维手性蜂窝的启发,Frenzel等[14]提出了一种具有CIT效应的新型三维(3D)超材料,并采用聚合物材料3D打印成型。发现三维超材料的每单位轴向应变的扭转角可达2 (°)∙%-1,这得益于使用坐标变换的先进机械设计。Wu等[15]设计了一种基于手性单胞的新型四手性结构圆柱管,并通过选择性激光烧结(SLS)制备了样品。他们发现旋转角度和压缩力之间存在线性关系。Zhong等[16]还提出了一种具有CIT效应的新型3D机械超材料,并讨论了单胞倾角及横向和纵向单胞数量对3D压缩-扭转超材料压缩-扭转性能的影响。由丙烯腈丁二烯苯乙烯(ABS)塑料成型的超材料表现出明显的CIT效应,单位轴向应变扭转角可达16.2 (°)∙%-1。Shaw等[17]设计了一种基于自由和约束拓扑(FACT)的定向柔顺超材料,并采用双光子光刻技术进行成型。在实验中发现旋转角度和压缩应变之间具有完全线性行为。上述CIT柔顺机构在单轴压缩下表现出优异的应变能力,从而证明了能量吸收结构的潜力。然而,前期研究主要集中在几何构型的设计上,并通常用聚合物材料制备所研究的样品。关于金属CIT柔顺机构的成型过程及其对力学性能或能量吸收行为的影响却鲜有研究。与聚合物材料相比,金属材料具有更好的力学性能,在各个行业中的应用更广泛。因此,研究金属CIT柔顺机构的成型过程和力学性能是非常有价值的。对于金属LPBF技术,冶金缺陷(如低表面质量和多孔性[18‒20])始终是需要解决的重大挑战。故有必要阐明激光加工参数在LPBF成型金属基CIT柔顺机构的成型质量和力学性能中的作用。

在本研究中,基于FACT方法设计了一种新型CIT柔顺机构,随后采用AlSi10Mg粉末在不同激光功率下通过LPBF技术成型。研究了激光工艺参数对LPBF成型CIT柔顺机构致密化程度、尺寸精度、表面粗糙度、力学变形行为和能量吸收能力的影响。进一步开展了数值模拟和压缩实验以揭示应力分布和潜在的变形机制。

《2、 实验和建模方法》

2、 实验和建模方法

《2.1 几何设计》

2.1 几何设计

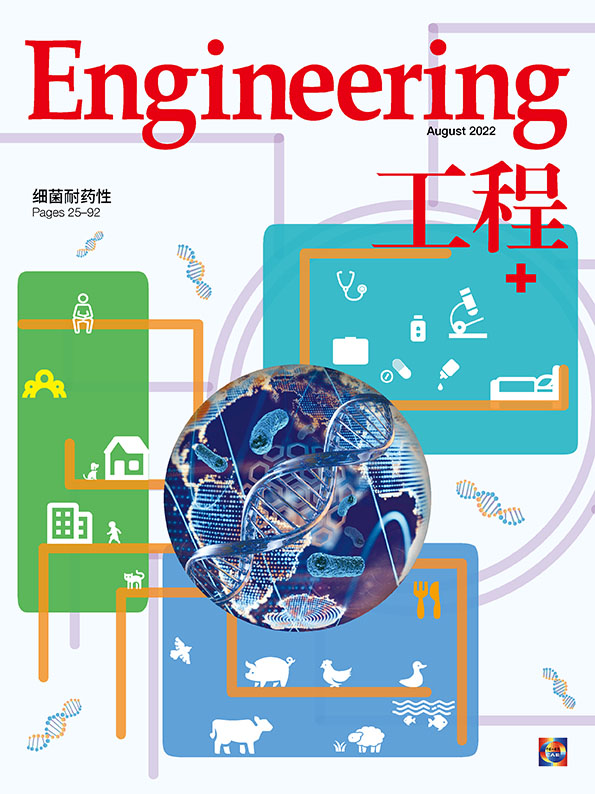

如图1所示,基于FACT方法,设计了一种新型CIT柔顺机构。在设计过程中,基于约束设计原理及螺旋理论和射影几何学的数学运算建立了多轴平行挠曲系统[21]。图1(a)展示了Hopkins和Culpepper [22]提出的双曲面,它可在单轴压缩下沿螺杆线扭转。根据Hopkins和Culpepper [23]的工作,压缩位移和扭转角之间的关系由以下方程描述:

(1)

式中,p是扭转的节距;d是扭转线和约束线之间的最短距离;θ是扭转线和约束线之间的倾斜角[图1(b)]。双曲面结构的扭转行为取决于杆的倾斜角θ和环半径R。在当前工作中,设计的CIT柔顺机构由两个双曲面组成,分别对应于顶圆为R1=r的双曲面A和顶圆为

《图1》

图1 CIT柔顺机构的设计流程。(a)双曲面结构;(b)两种不同的双曲面结构,其环的半径分别为r和

《2.2 CIT柔顺机构的LPBF成型》

2.2 CIT柔顺机构的LPBF成型

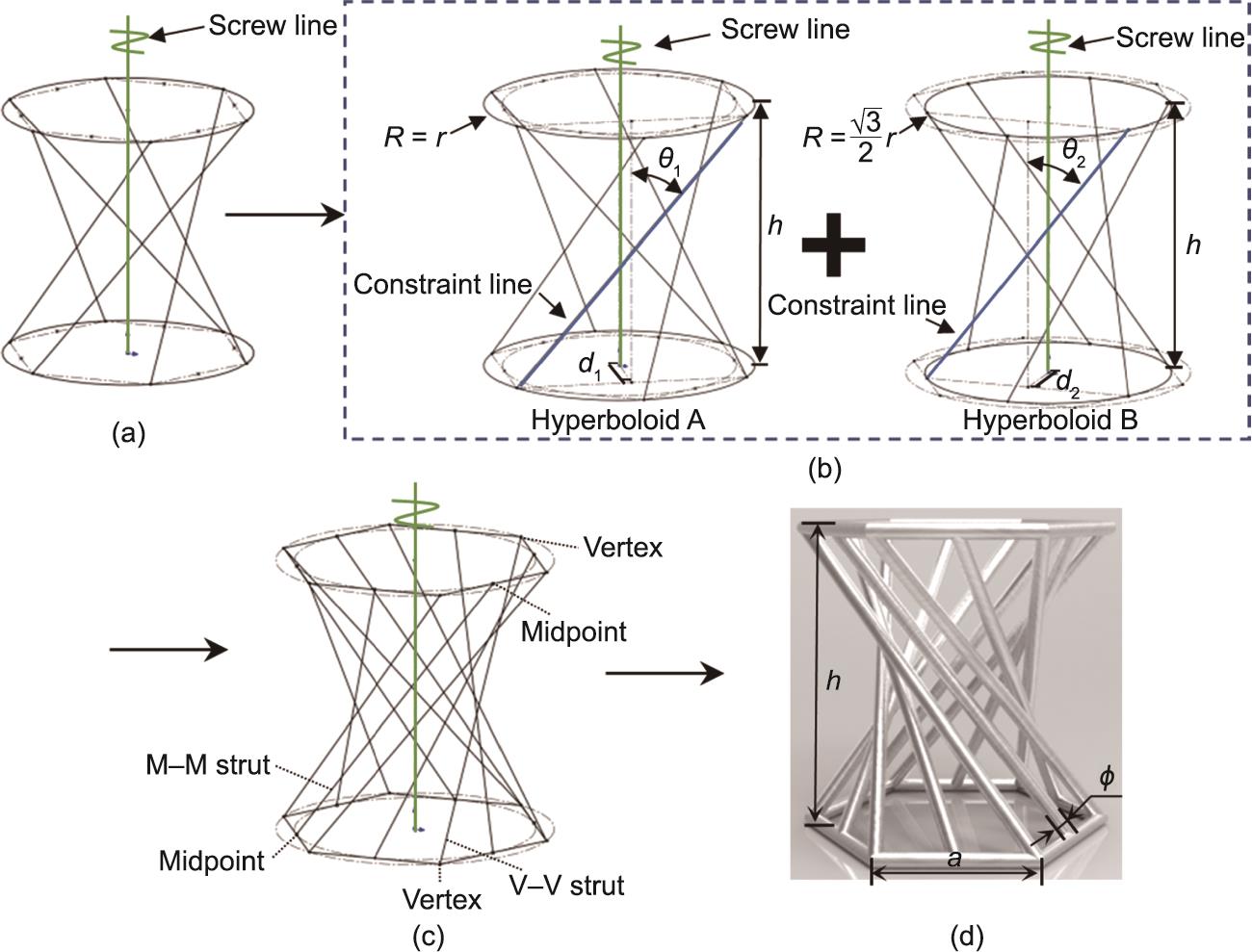

根据上述CIT柔顺机构模型,h、a和d分别确定为21 mm、10 mm和1 mm。随后,采用南京航空航天大学(NUAA)自主开发的LPBF系统,采用LPBF技术成型CIT柔顺机构。采用的原料为平均粒径23 μm的AlSi10Mg粉末,粉末的形态和粒径分布如图2所示。

《图2》

图2 工作中采用的AlSi10Mg颗粒的形貌(a)和粒径分布(b)。

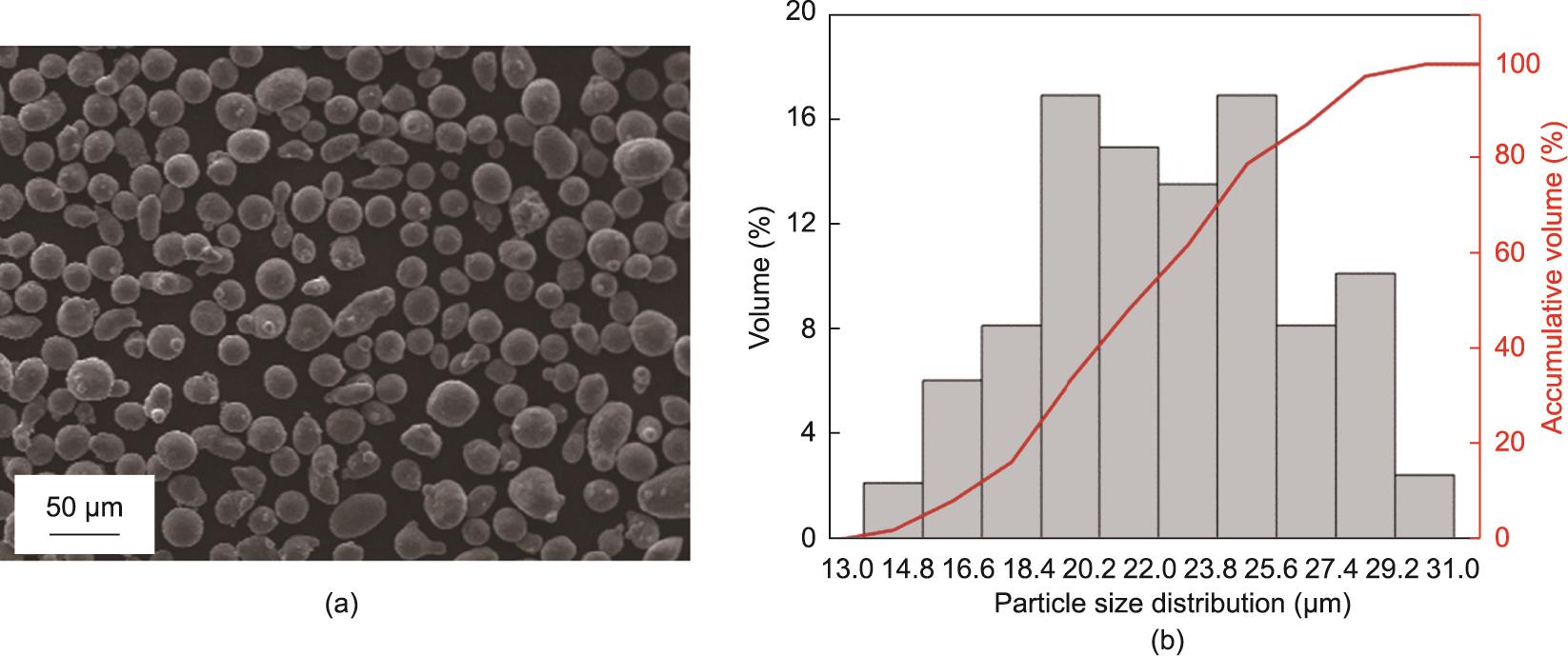

LPBF工艺涉及一系列关键操作步骤。首先,将铝(Al)基板固定在成型缸中,并在自动粉末铺粉装置上安装柔性刮刀。而后将AlSi10Mg粉末快速倒入成型缸中并密封成型腔。打开惰性氩气(Ar)保护系统以将氧气(O2)含量降至20 ppm以下。随后,启动铺粉装置和激光器开始LPBF加工。在激光束根据CAD模型数据扫描粉末床时获得的激光束与粉末之间相互作用的长曝光照片如图3(a)所示,表明了稳定的成型过程。最终成型样品如图3(b)所示。为研究LPBF打印参数对CIT柔顺机构成型性和力学性能的影响,本研究使用了4种不同的激光功率,包括375 W、400 W、425 W和450 W。其他加工参数设置如下:扫描速度v为3000 mm∙s-1、粉末层厚度t为30 μm,扫描间距s为50 μm,光束补偿Δ为60 μm。

《图3》

图3 (a)LPBF成型过程的照片;(b)已成型CIT柔顺机构的样品。

《2.3 压缩测试》

2.3 压缩测试

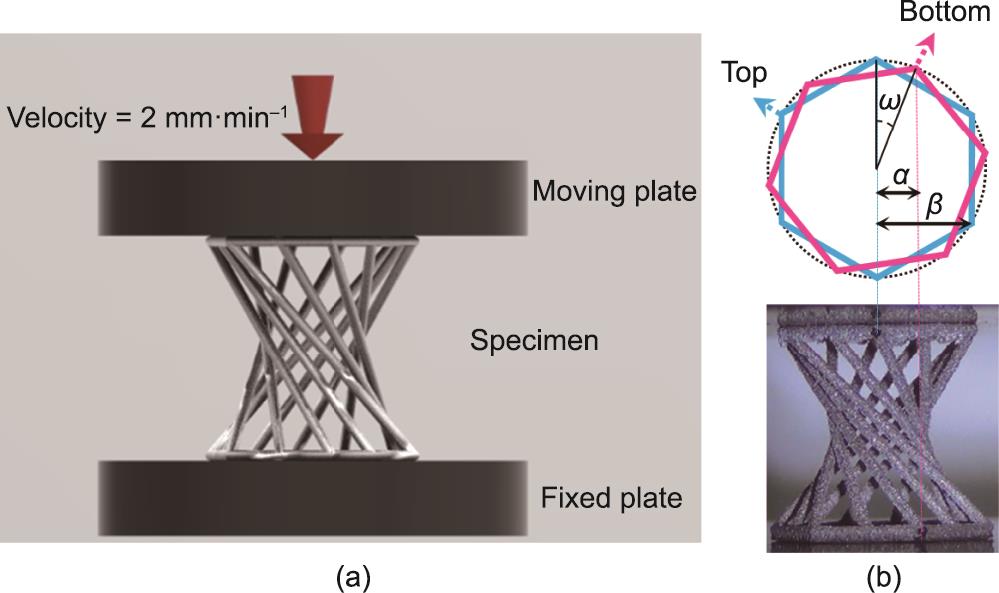

在位移控制模式下,在室温下使用量程为100 kN的CMT5205试验机(美国MTS系统公司)开展压缩实验。为减少压缩实验期间摩擦的影响,样品与固定板之间的接触面用石墨润滑。如图4(a)所示,在压缩实验中控制十字压头的位移速率为2 mm∙min-1,设置位移10 mm为压缩实验终止条件。

《图4》

图4 (a)压缩实验装置;(b)旋转角度的间接测量方法的示意图。

如图4(b)所示,采用间接方法测量旋转角度。对于CIT柔顺机构,顶部和底部六边形的外接圆是同心的。当十字压头向下移动时,顶部的六边形由于摩擦而保持静止,而底部的六边形由于石墨的润滑而趋于旋转。根据欧几里得几何可用以下公式计算旋转角ω:

(2)

式中,α为顶部和底部六边形顶点之间的水平距离;β为顶部六边形中两相邻固定顶点之间的水平距离[图4(b)]。

考虑了结构质量影响的比能量吸收(SEA)已被广泛应用于确定结构的能量吸收能力。SEA的数学公式如下:

(3)

式中,F(x)为压缩过程中的瞬时载荷;L为结构的有效变形量;m为结构的质量。

《2.4 显微组织表征和成型精度测量》

2.4 显微组织表征和成型精度测量

LPBF成型后,采用游标卡尺测量倾斜杆的直径以评估LPBF成型构件成型精度;基于至少6次测量获得平均值。采用阿基米德原理测量样品致密度。随后,从样品中取出一根倾斜杆,采用粗糙度测试仪(SJ-210, Mitutoyo, Japan)测量倾斜杆的粗糙度。在按照标准金相制备步骤对杆进行磨平和抛光后,用光学显微镜(BX53M, OLYMPUS,中国)观察倾斜杆内部的显微组织。使用扫描电子显微镜(LYRA3 GMU, TESCAN,捷克共和国)观察在不同激光打印参数下成型样品的断口形貌。

《2.5 数值模拟》

2.5 数值模拟

为深入了解CIT柔顺机构在单轴压缩下的变形机制,使用有限元分析(FEA)软件开展了相对应的模拟工作。使用Ansys workbench对模型进行预处理,并在CIT柔顺机构的两侧放置两块刚性矩形板。FEA中使用的模型尺寸与设计值相同。刚性板和CIT柔顺机构模型的单元尺寸分别设置为0.5 mm和0.2 mm。两个刚性板的网格单元总数为32 319个,CIT柔顺机构的网格单元总数为1 557 708个。可移动上板的压缩速度设定为10 m∙s-1,下板固定。铝合金的材料特性设定为:密度为2.65 g∙mm-3,泊松比为0.33,杨氏模量为73.3 GPa。

《3、 结果与讨论》

3、 结果与讨论

《3.1 致密化行为》

3.1 致密化行为

图5显示了在不同激光功率下LPBF成型CIT柔顺机构的致密度和绝对质量。随着激光功率的增加,样品的致密度略有下降,最高致密度为97.8%。最高和最低致密度之间的差异仅为0.4%。

《图5》

图5 不同工艺参数下LPBF成型结构的致密度和绝对质量。插图为LPBF成型CIT柔顺机构和水平杆的挂渣照片。

在激光功率从375 W到450 W的范围内,LPBF成型CIT柔顺机构的整体致密度随激光功率的变化不明显,试样的致密度保持在98%左右。另一方面,我们发现LPBF成型CIT柔顺机构的绝对质量随着激光功率的增加而明显增加(图5)。质量波动是悬垂结构中形成挂渣造成的。由于熔体的重力效应和热毛细管效应[24],许多冶金孔隙和部分熔化(甚至未熔化)的粉末颗粒残留在凝固的水平杆下,导致挂渣形成。通常,可在水平杆的底部观察到挂渣。一般情况下,当施加相对较高的激光能量时,会产生更多的液相,从而加剧重力效应和热毛细管效应,导致悬垂挂渣的形成加剧[25]。因此,LPBF成型CIT柔顺机构的绝对质量明显增加。由挂渣引起的高孔隙率进一步恶化了LPBF成型CIT柔顺机构的整体致密度化程度。

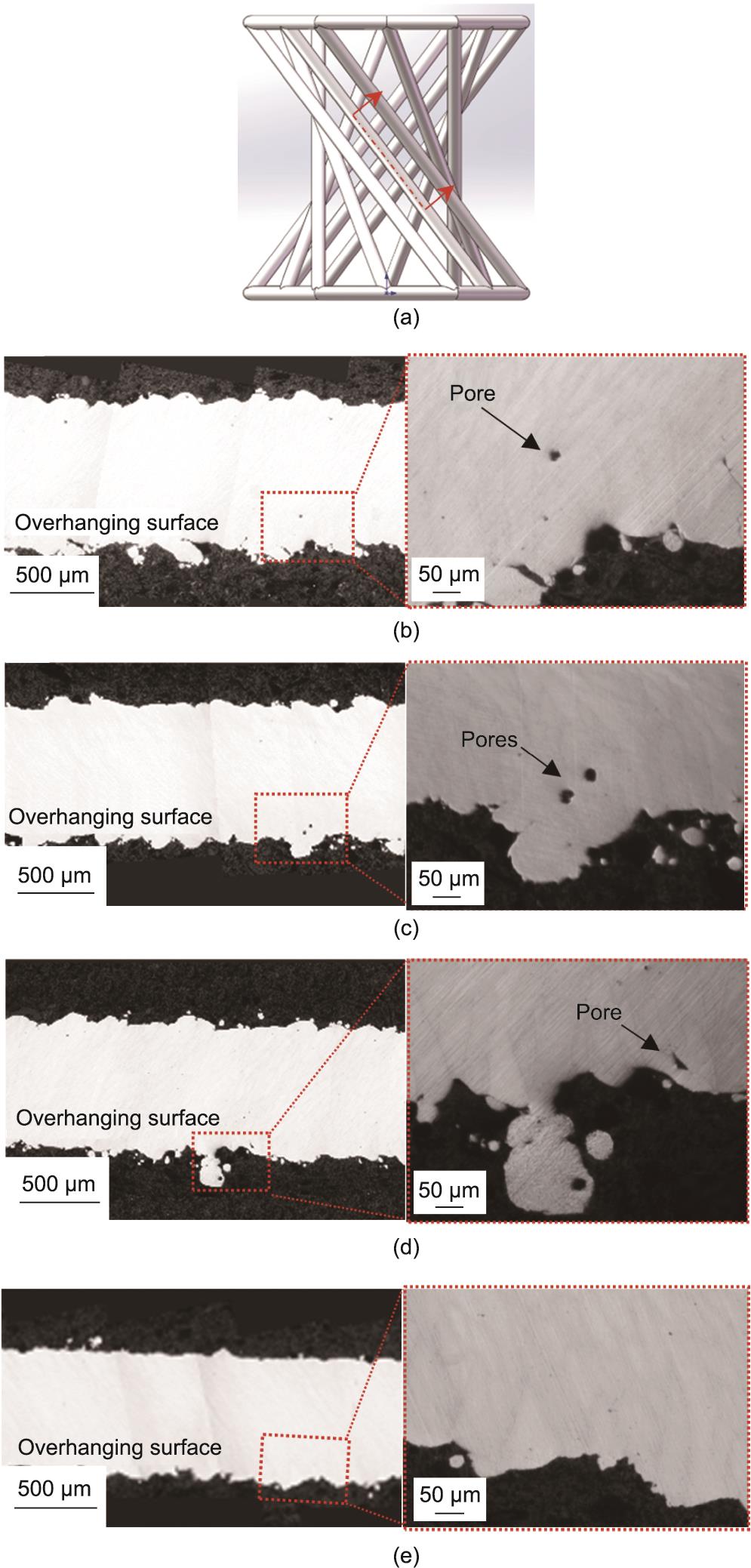

除存在于水平杆外,在斜杆中也形成了挂渣。图6展示了在不同激光功率下成型斜杆的横截面光学图像。在倾斜杆的悬垂表面附近存在一些残留的冶金孔。当激光束扫描下方无固体材料支撑的粉床时,熔融材料在重力作用下向下流入粉床。粉床中的气体被凝固材料截留,导致形成残余气孔。随着激光功率增加,成型的倾斜杆中的残余气孔逐渐消失。在相对较高的激光功率下,熔池内倾向于形成较大的温度梯度,导致对流流动的增强,随之而来的是溶解气体和孔隙的消除。

《图6》

图6 光学显微照片展示了不同工艺条件下试样的倾斜杆(a)的内部致密化水平:(b)375 W,(c)400 W,(d)425 W和(e)450 W分别揭示了悬垂面上的挂渣对激光打印CIT机构残余孔隙率和致密化的影响。

《3.2 尺寸精度和表面粗糙度》

3.2 尺寸精度和表面粗糙度

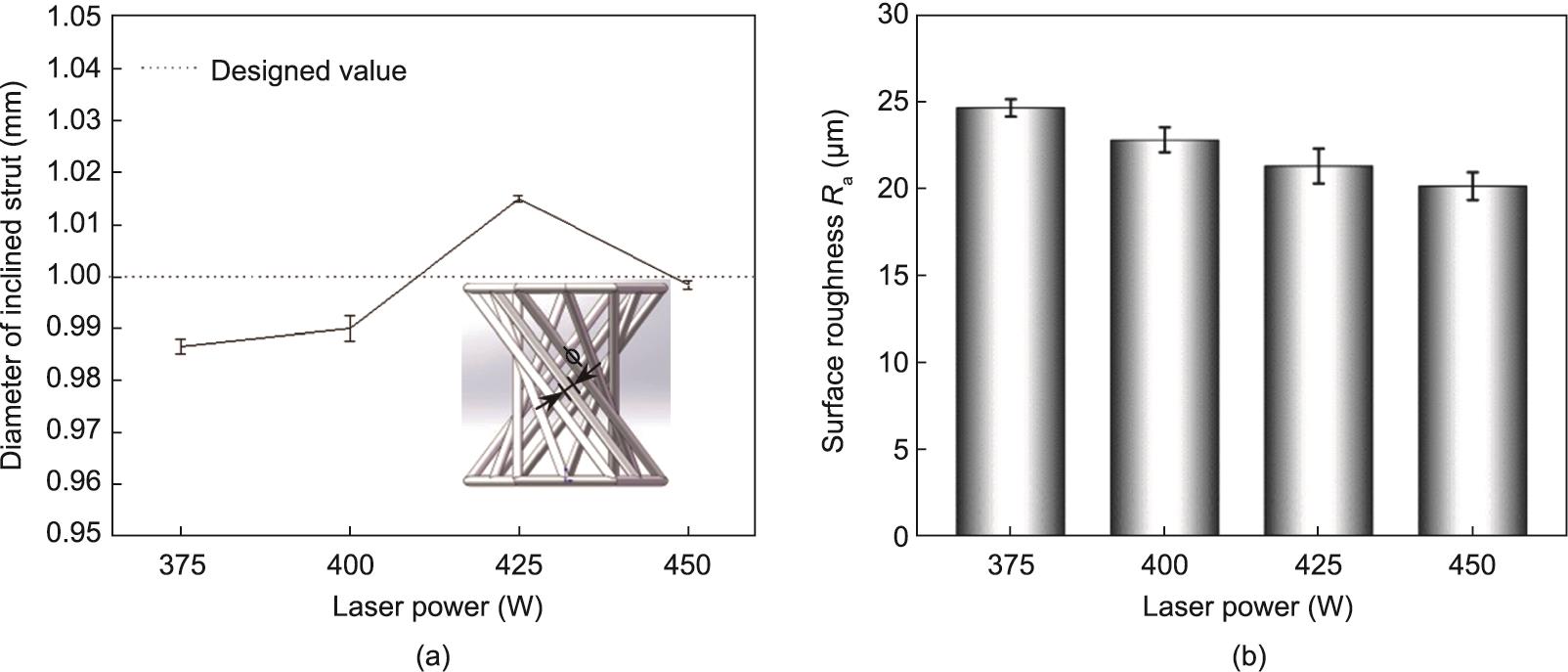

为更好地评估LPBF成型的CIT柔顺机构的成型质量,我们进一步测量了LPBF成型CIT柔顺机构内倾斜杆的直径和粗糙度值。在相对较低的激光功率(如375 W)下,倾斜杆的直径ϕ低于设计值。相比之下,当激光功率增加至425 W,ϕ大于设计值[图7(a)]。不同激光功率下成型倾斜杆的实际直径在设计值附近波动,斜杆成型误差为±1.5%,尺寸误差是可以接受的。这是由于定制的光束补偿有效削弱了黏粉颗粒对尺寸精度的影响。

《图7》

图7 激光打印CIT柔顺机构在不同工艺参数下的尺寸精度(a)和平均表面粗糙度(Ra)(b)。

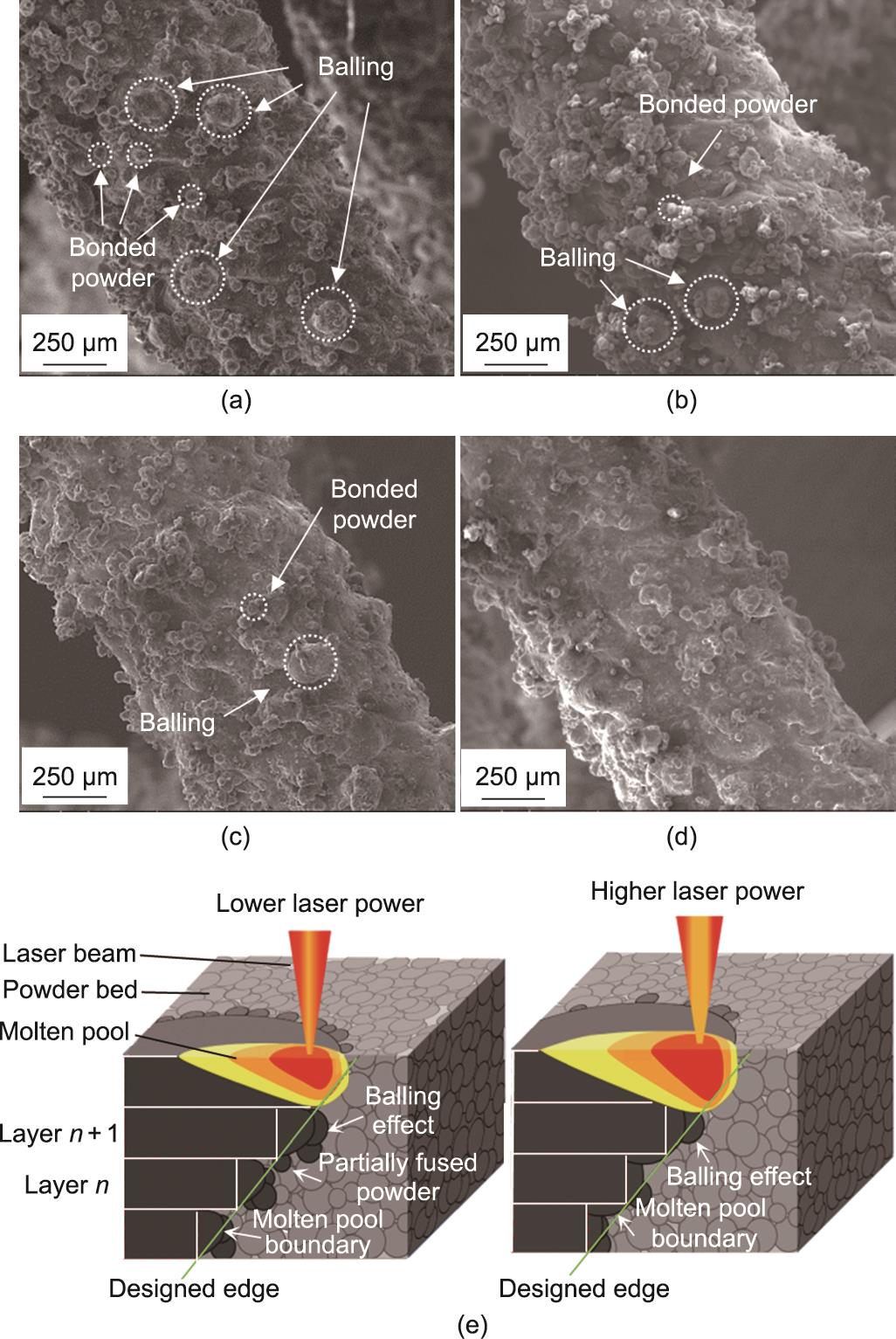

如图7(b)所示,增加激光功率有助于降低表面粗糙度值。在不同激光功率下成型倾斜杆相应的表面形貌如图8(a)~(d)所示。激光功率对倾斜杆表面形貌的影响如图8(e)所示。当采用低激光功率时,熔体的温度相对较低,导致熔体的表面张力和黏度较高[26]。在高表面张力的驱动下,熔体倾向于形成直径大于100 μm的单个粗化球体[图8(a)~(c)],即所谓的“成球效应”。当采用高激光功率时,由于熔体温度高,熔体的表面张力和黏度降低,故在倾斜杆表面观察到的“球化效应”减弱[图8(d)]。此外,随着激光能量增加,反冲压力增加,更多的粉末颗粒被推离熔体[27],导致倾斜杆表面上的黏粉减少。这两个因素均有助于提高在高激光能量下成型斜杆的表面质量。文献[28]中也报道了类似的结果。

《图8》

图8 不同激光功率下成型倾斜杆的表面形貌:(a)375 W;(b)400 W;(c)425 W和(d)450 W。(e)激光功率对倾斜杆成型行为和表面粗糙度的影响的示意图。

《3.3 力学变形行为》

3.3 力学变形行为

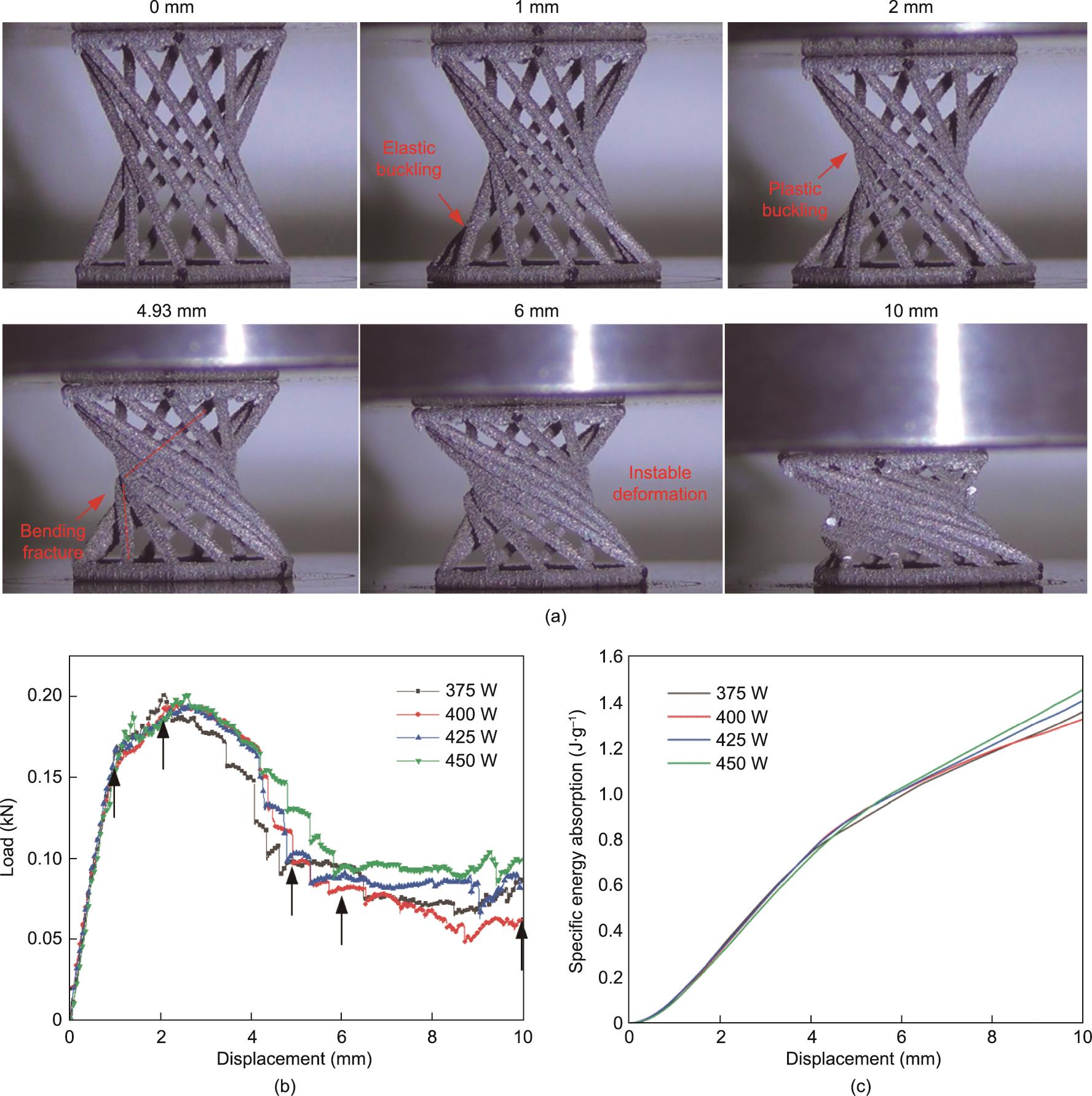

为研究LPBF成型CIT柔顺机构的压缩变形行为及激光功率对力学变形响应的影响,进行了单轴压缩试验。图9(a)展示了CIT柔顺机构(P = 450 W)随位移增加的力学变形行为。在不同激光功率下获得的LPBF成型CIT柔顺机构的力-位移(L-D)和比能量-位移(E-D)曲线如图9(b)和(c)所示。

《图9》

图9 在压缩测试下具有扭转行为的CIT柔顺机构。(a)CIT柔顺机构在不同压缩位移下的扭转行为;(b)力-位移曲线;(c)不同激光功率下的能量吸收性能。

根据观测到的变形特征和L-D曲线,可将变形过程区分为4个变形阶段:弹性阶段、非均匀塑性变形阶段、强度破坏阶段和变形破坏(或不稳定变形)阶段。在压缩过程中,CIT柔顺机构底部开始随着位移增加而旋转,而顶面由于摩擦而保持静止。以P = 450 W的成型结构为例,在位移达到约1.5 mm之前,由于倾斜杆的弹性变形,L-D曲线呈现线性关系。如图9(a)所示,随着位移的增加,发生了不均匀的塑性变形,并且观察到斜杆的明显塑性屈曲。在位移约2.6 mm时,承受力达到最大值约0.2 kN。随后承受力缓慢下降,同时位移增加较快,呈现出准屈服阶段。值得注意的是,P = 375 W的成型结构的屈服位移约为2.3 mm。在约4.9 mm的累积位移下,观察到斜杆的弯曲破坏[图9(a)和(b)],表明样品经历了强度破坏阶段。值得注意的是,断裂杆件为连接到水平杆中点的斜杆。当总位移达到约6 mm时,斜杆之间相互接触,结构变形进入致密化开始阶段。激光加工参数对CIT机构变形特征的影响如表1所示。发现较高的激光功率倾向于延长弹性阶段和强度破坏阶段。当累积位移大于4 mm时,在较高激光功率下成型的样品吸收了更多的力学变形能[图9(c)]。注意到,在断裂前以450 W激光功率成型的样品获得了约20%的最大压缩应变,显示出较大的变形能力。

《表1》

表1 激光工艺参数对CIT柔顺机构的变形特征的影响

| Process parameter | Strain (%) | Maximum load (N) | ||

|---|---|---|---|---|

| Elastic stage | Heterogeneous strain stage | Strength-destroying stage | ||

| 375 W | 4.90 | 11.43 | 5.57 | 201.56 |

| 400 W | 4.42 | 15.58 | 5.24 | 195.13 |

| 425 W | 4.74 | 15.13 | 5.42 | 194.90 |

| 450 W | 5.76 | 14.25 | 7.59 | 201.55 |

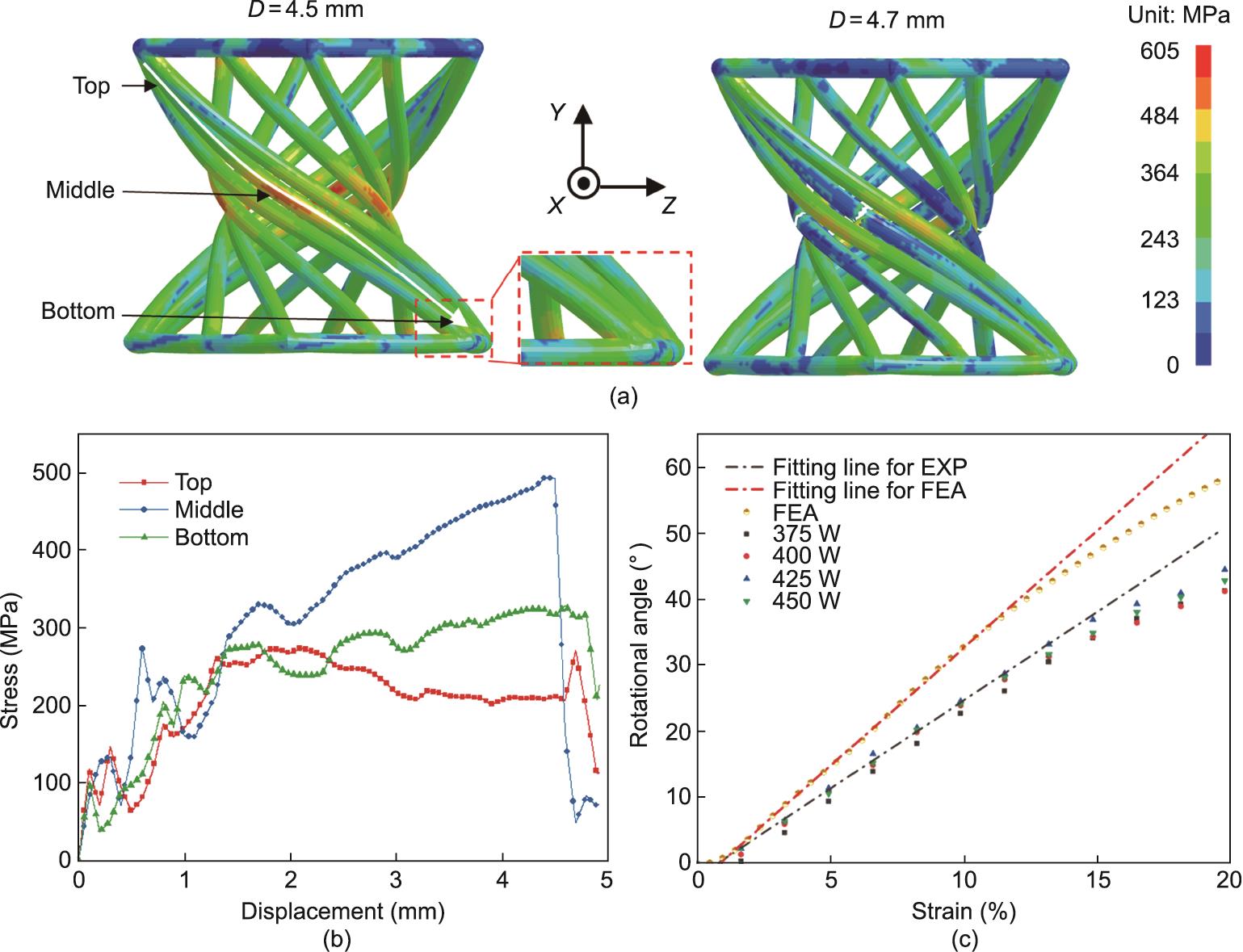

为进一步分析CIT柔顺机构的变形行为并确定压缩应变与旋转角度之间的关系,进行了数值模拟分析。图10(a)揭示了CIT柔顺机构在压缩加载期间的应力分布云图。应力集中主要出现在斜杆的中间位置,这是由最大弯曲应变引起。有趣的是,在连接六边形中点的M-M斜杆中出现了更高的应力集中。M-M和V-V斜杆预测的最大应力大约分别为604.7 MPa和484.7 MPa。由于更大的倾斜角度会导致更大的屈曲应变,造成了这些斜杆的第一次断裂。

《图10》

图10 CIT柔顺机构扭转行为的有限元仿真。(a)CIT柔顺机构破坏前(D = 4.5 mm)和后(D = 4.7 mm)的Von-Mises应力分布;(b)压缩过程中M-M斜杆上不同位置(顶部、中间和底部)的Von-Mises应力变化;(c)分别通过模拟(FEA)和实验(EXP)得到压缩应变-旋转角(ε-θ)散点图和拟合线。

图10(b)绘制了三个不同位置(顶部、中间和底部)随压缩位移量变化的应力演变过程。当压缩位移达到约2 mm后,M-M斜杆中间位置的应力急剧增加。因此,可推断结构扭转行为的变化对应力集中现象有显著影响。

图10(c)分别提供了实验和模拟的压缩应变-旋转角(ε-θ)散点图。为进一步研究CIT柔顺机构的扭转行为,根据应变达到10%前的实验数据,通过最小二乘法计算压缩应变-旋转角(ε-θ)曲线的拟合线性函数。结果表明,使用不同激光功率成型的CIT柔顺机构表现出相似的扭转行为,并且在应变达到15%之前,压缩应变与旋转角度之间具有近似线性关系。在压缩实验中,当应变达到10%时,LPBF成型CIT柔顺机构的每单位单轴应变旋转角(θ/ε)值为2.485 (°)∙%-1。但当应变达到20%时,LPBF成型CIT柔顺机构的(θ/ε)值为2.246 (°)∙%-1,表明扭转行为受到阻碍,这可能导致应力集中在斜杆的中间。此外,CIT柔顺机构的累积旋转角的发散性随着应变的增加变得显著,这可能是由于不同激光功率下成型的斜杆内部孔隙率和表面粗糙度差异造成的。有限元分析结果显示了与实验结果相似的趋势。当应变达到20%时,FEA中的θ/ε高于试验,为2.963 (°)∙%-1。这主要是由于FEA过程采用了理想条件,而忽略了LPBF成型的柔顺机构中存在的缺陷。

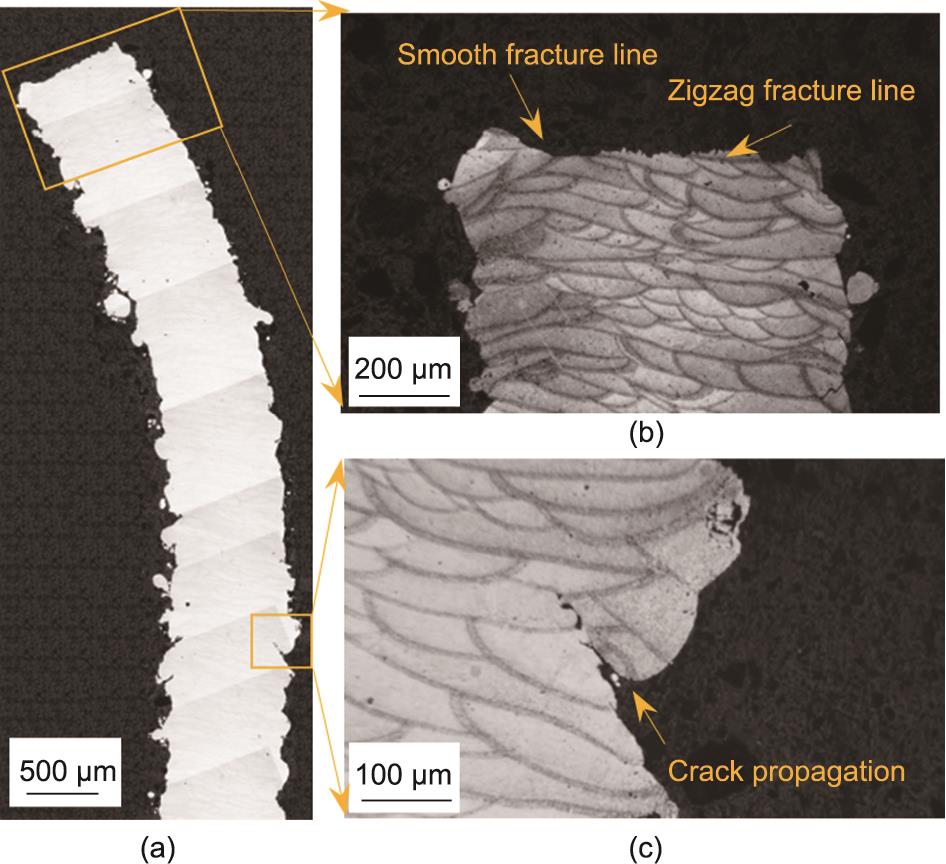

不同激光功率下LPBF成型结构的断口形貌如图11所示。在断口表面可见两个不同的区域——光滑区域和粗糙区域,这取决于结构的变形过程。可能的分析如下:断口表面的粗糙区域是斜杆受压时的非均匀变形和屈服阶段产生的。而断口表面的光滑区域是在构件随后的弯曲和快速断裂阶段产生的。图12为在400 W激光功率下成型斜杆的横截面形貌。在图12(b)所示的横截面中可识别出光滑区域对应的光滑断裂线和粗糙区域对应的锯齿形断裂线。根据图11所示的高倍扫描电子显微镜图像,可发现在375 W的激光功率下成型的斜杆粗糙断裂区域产生了许多尺寸在5 ~ 20 μm大小的韧窝,在断口中还可发现些许孔隙[图11(a)]。当激光功率增加至450 W时,在断口中未发现冶金缺陷,说明不同激光功率成型构件力学性能的差异与这些缺陷有关。此外,需指出的是,在构件表面形成的粗糙形貌可能作为应力集中区域,导致压缩过程中萌生裂纹。故与在450 W激光功率下成型的试样相比,以375 W较低激光功率成型的试样由于表面粗糙而更容易发生断裂失效。

《图11》

图11 斜杆中间位置断口形貌的SEM图像。不同激光工艺参数成型构件的斜杆:(a)375 W;(b)450 W。

《图12》

图12 在400 W激光功率下成型且经过压缩试验后的斜杆横截面形貌。(a)整体形貌;(b)、(c)图(a)中标记区域的放大图,其中,(b)展示了断裂线,(c)展示了裂纹扩展。

《4、 结论》

4、 结论

本研究基于FACT设计方法中螺旋理论设计了CIT柔顺机构。随后采用AlSi10Mg粉末通过LPBF技术制备CIT柔顺机构。研究了LPBF成型CIT机构在不同激光功率下的成型性(包括致密度、尺寸精度和表面粗糙度)、压缩变形行为和能量吸收能力,得出以下结论:

(1)在375 ~ 450 W激光功率范围内,LPBF成型CIT柔顺机构整体致密度变化不明显,样品的相对密度保持在98%左右,但增加激光功率有助于消除倾斜杆内残留的冶金孔。

(2)得益于光束补偿,所有研究的激光功率下成型倾斜杆的尺寸精度均在±1.5%范围内的较高水平。表面粗糙度受到“球化效应”和粉末黏附现象的影响。高激光功率减弱了“球化效应”,并减少了黏附在倾斜杆边缘的部分熔化颗粒的数量,获得了较低的表面粗糙度值。

(3)LPBF成型CIT柔顺机构的变形行为表现为4个典型阶段:弹性阶段、非均匀塑性变形阶段、强度破坏阶段和变形破坏(或不稳定变形)阶段。在单轴压缩实验中,不同激光功率下LPBF成型CIT柔顺机构的力-位移曲线均表现出相似的结果,获得了平均应变为4.9%的弹性应变和20%的弹塑性应变。激光功率对该结构的最大承载能力的影响有限。然而,随着激光功率的增加,CIT柔顺机构在发生较大的位移时的能量吸收性能有所提高。在375 W的激光功率下制造的CIT柔顺机构在压缩实验中最先破坏,这是由于大量的残余孔隙和高表面粗糙度。

(4)不同激光功率下成型的CIT柔顺机构表现出相似的扭转行为。在应变达到15%之前,LPBF成型CIT柔顺机构的压缩应变与旋转角度之间呈近线性关系。随着应变的增加,有限元分析模型的每单位单轴应变的旋转角大于压缩试验中的测得值。在柔顺机构中产生的缺陷影响了其在压缩试验中的扭转行为。故当发生大变形时,柔顺机构中的缺陷可能对机构的扭转行为起重要作用。

京公网安备 11010502051620号

京公网安备 11010502051620号