《1、 引言》

1、 引言

随着城市化的快速发展,全球能源使用量大幅增加。世界上约40%的能源消耗用于保持舒适的室内环境[1]。使用隔热建筑材料在提高建筑物的能源效率方面发挥了重要作用[2‒5]。可发性聚苯乙烯(EPS)泡沫由于低成本和低密度、优异的耐湿性和隔热性已占据了保温材料最大的市场份额[6‒9]。然而,作为一种聚烯烃材料,EPS高度易燃。由于其高孔隙率、大比表面积、薄孔壁和高达98%(V/V)的空气含量,EPS比其相对应的树脂更难阻燃[10‒11]。EPS被点燃后,火焰快速传播,释放大量的热量和烟雾,对人类生命和财产构成重大威胁[12‒14]。因此,提高EPS的火灾安全性(包括阻燃和抑烟)具有重要的意义。

根据制造工艺,可以在聚合[15‒17]、发泡[18‒22]或后处理[23]阶段添加阻燃剂以获得阻燃EPS泡沫。然而,在聚合阶段使用的低成本阻燃剂是含卤的,如六溴环十二烷(HBCD)。由于该阻燃剂的生物累积性和热降解过程中会产生烟毒物质,因此已被许多国家禁止使用[24‒25]。近期,研究人员试图用无卤阻燃涂层涂覆在EPS珠粒表面,以制备防火阻燃EPS [18‒22]。目前通常使用热固性树脂(如三聚氰胺甲醛和酚醛树脂)作黏合剂,黏结阻燃剂抑制EPS燃烧。然而,由于该方法阻燃EPS效率低,因此需要大量的树脂黏合剂和无卤阻燃剂才能达到一定的阻燃效果,这极大地影响了泡沫的隔热和其他特性[26]。此外,甲醛的使用对环境和人体存在较大的伤害[27]。因此,急需一种环保无甲醛的方法来改善EPS的阻燃性和抑烟性且不牺牲其隔热性等综合性能。

基于“绿色”生物质的阻燃涂层可能是解决这一难题的有效解决方案,如果绿色功能涂层可以被构建成具有多孔结构和低导热性,则可以解决EPS泡沫的阻燃性和隔热性之间的矛盾。但文献中至今没有这种涂层的相关报道。受中国新年蒸馒头和贴对联所用黏结剂的造孔过程的启发,研究发现淀粉(S)作为一种天然、可再生、廉价、容易获得的生物聚合物,可以在加热和干燥后形成多孔材料[28‒31],并已广泛用作黏合剂和糊剂[32‒33]。因此,使用淀粉作为绿色黏结剂基材,将淀粉通过另一种生物基植酸(PA)[34‒36]经酯化作用进行改性,制备成多孔阻燃淀粉(FRS),涂覆在EPS珠粒表面。使用含有淀粉(碳源和发泡剂)和PA(酸源)的FRS来构建EPS泡沫的绿色膨胀阻燃体系,可赋予EPS优异的阻燃性和抑烟性,且由于FRS-EPS泡沫的多级孔结构,阻燃EPS的隔热性不仅不会恶化反而得以改善。使用多种分析测试手段研究了FRS-EPS泡沫的燃烧行为和阻燃机理。

《2、 制备方法》

2、 制备方法

《2.1 原材料》

2.1 原材料

EPS珠粒(粒径为0.7~1.1 mm的颗粒,膨胀率为45~50)由东莞橡胶塑料材料有限公司提供,并用作对照样。马铃薯淀粉[附录A中的图S1(a)]和PA [附录A中的图S1(b)]购自阿拉丁工业公司(中国)。使用的水为去离子(DI)水,所有材料购买后即用。

《2.2 样品制备》

2.2 样品制备

EPS珠粒首先在110 ℃烘箱中预发泡8~15 min,在室温下储存6~12 h。淀粉和PA充分混合,分散在一定量的去离子水中。随后,将温度升至80 ℃保持30 min,使淀粉完全糊化。将预发泡的PS珠粒在高速混合器中与FRS混合至少30 min。然后,将混合物转移到模具中在120 ℃、10 MPa下保持6 min,使预发泡的PS珠粒第二次膨胀、固化并填充模具。冷却后,将泡沫板取出并置于60 ℃的真空烘箱中一晚上,以确保淀粉与PA充分反应。附录A中的表S1是FRS-EPS的配方,其中E

《2.3 表征》

2.3 表征

通过傅里叶变换红外(FT-IR)光谱仪(Nicolet 170SX, Thermo Fisher Scientific, USA)进行红外光谱表征(波数范围为400~4000 cm-1)。热重分析(TGA)在NETZSCH209F1热分析仪(Netzsch, Germany)上进行。将样品在氮气(N2)和空气气氛下以每分钟10 ℃从40 ℃加热至700 ℃。采用热重红外光谱(TG-IR)技术,在氮气流量为50 mL·min-1的条件下,结合TGA(NETZSCH209F1)和FT-IR(Nicolet 170SX),测定不同温度下挥发性产物的红外光谱。

按照ASTM D286-97,使用HC-2C氧气指数仪进行极限氧指数(LOI)测试;至少测量三个尺寸为150 mm × 10 mm × 10 mm的样品。FRS-EPS和纯EPS的垂直燃烧试验在基于ASTM D3801的UL-94标准的CZF-2仪器(中国)上进行。样品的尺寸与LOI试验相同。使用基于ISO 5660-1:2015标准热通量为35 kW·m-2的锥形量热仪(CC; FTT, UK)测试样品的燃烧行为,样品尺寸为100 mm × 100 mm × 20 mm。光密度测试基于ISO 5659-2:2006标准,在25 kW·m-2的烟雾密度室中进行,样品尺寸为75 mm × 75 mm × 20 mm。

通过20 kV加速电压的扫描电子显微镜(SEM; JSM 5900LV, JEOL, Japan)分析FRS-EPS和CC测试后残炭的形貌。使用X射线(EDX)光谱仪(INCA Oxford Instruments, UK)测量残炭的元素成分。

通过激光共聚焦显微镜(LSCM; LSM800, Carl Zeiss AG, Germany)测定三维(3D)图像和表面粗糙度。使用具有Al Ka激发辐射(hv-1486.6 eV, 1 eV = 1.602176 × 10-19 J)的XSAM80光谱仪(Kratos Co., UK)获取CC测试后FRS-EPS残炭的X射线光电子能谱(XPS)曲线。拉曼光谱通过具有532 nm氦氖激光线的LabRAM HR800激光拉曼光谱仪(Horiba Ltd., Japan)测量。FRS-EPS和纯EPS(30 mm × 30 mm × 10 mm)的热导率根据ISO 22007-2:2008用热盘2500-OT(Hot Disk, Sweden)测量。力学性能根据ISO 845:2004,通过万能试验机(3366, Instron Co. Ltd., USA)测定。将10%变形时至少5个样品应力的平均值作为泡沫的压缩强度;所有样品的尺寸为50 mm × 50 mm × 20 mm。根据ISO 845:2006在室温下测量FRS-EPS和纯EPS的密度,测量三个以上尺寸为100 mm × 100 mm × 20 mm的样品以获得平均值。

《3、 结果和讨论》

3、 结果和讨论

《3.1 FRS的制备》

3.1 FRS的制备

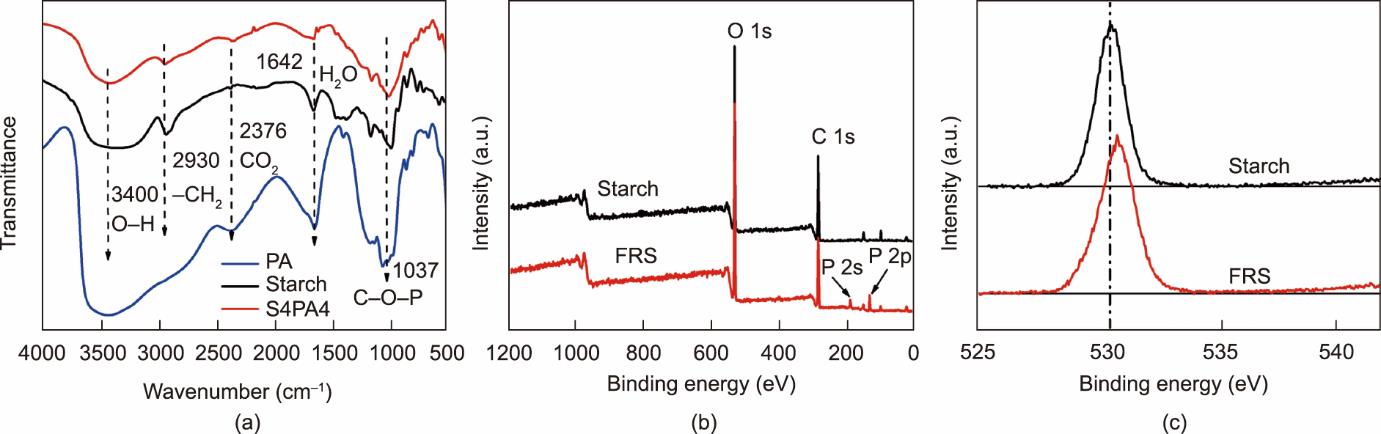

阻燃涂层FRS由PA和淀粉制成。如图1所示,PA分子含有6个磷酸基团,可以和淀粉中的羟基反应,构建交联网络,同时形成膦酸酯键[37]。通过FT-IR和XPS分析表征了PA与淀粉之间的反应及FRS的化学结构。如图2(a)所示,PA和淀粉反应后在红外光谱的1037 cm-1处出现了一个新的吸收峰,归属于C—O—P [38]。此外,3400 cm-1的峰宽度变窄,强度下降,表明PA的掺入破坏了淀粉的分子内氢键。XPS结果显示FRS中出现了P 2s和P 2p,淀粉的O 2s移动到更高的能级,进一步表明淀粉与PA发生了化学交联反应形成了FRS。

《图1》

图1 FRS和FRS-EPS的制备过程。

《图2》

图2 (a)S4PA4、淀粉和PA的FT-IR光谱;(b)淀粉和FRS的 XPS光谱;(c)O 2S光谱。

《3.2 微观形貌》

3.2 微观形貌

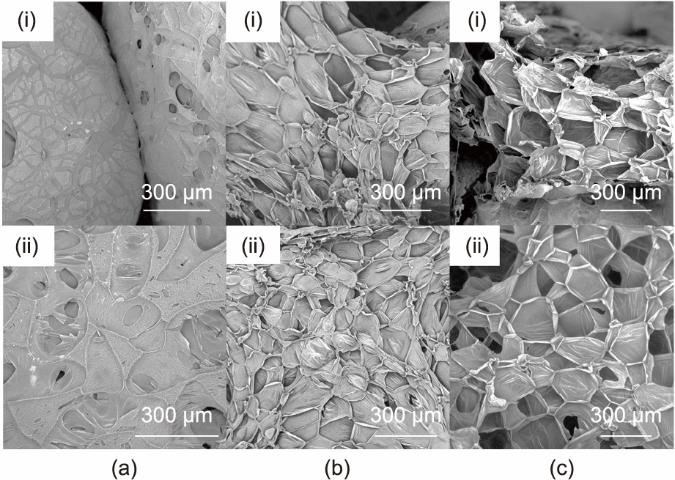

通过SEM研究了FRS涂层对EPS微观形貌的影响,纯EPS、E8S4和E8S4PA1的SEM图像如图3所示。纯EPS泡沫是表面光滑的闭孔结构,球形珠粒之间存在一些空隙[图3(a)]。在淀粉的黏附作用下,多孔涂层覆盖在闭孔珠粒上并填充间隙[图3(b)],这为糊化后的淀粉在干燥后保持其多孔结构提供了支撑条件[28‒31,39‒40]。有趣的是,如图3(c)所示,涂层在闭孔EPS球体表面呈现均匀的多孔结构,并具有开放的孔隙,导致E8S4PA1形成分级孔结构。在用PA改性淀粉之后,多孔的FRS结构变得更均匀,开孔更多。这可能是由于PA和淀粉之间的交联作用,增加了骨架强度,使得多孔交联网络骨架在干燥过程中不会塌陷,从而保持多孔结构[31]。

《图3》

图3 纯EPS(a)、E8S4(b)和E8S4PA1(c)的SEM图像。

进一步使用激光共聚焦显微镜测量纯EPS和FRS-EPS的形貌和表面粗糙度。如附录A中的图S2所示,对于纯EPS珠粒,涂有S4PA1的EPS珠粒的表面粗糙度从85.7 μm增加到156.0 μm,并且在E8S4PA1珠粒上观测到不同的深度,进一步表明在EPS珠粒上存在开孔的多孔涂层。另外,FRS均匀紧密地包覆在EPS珠粒上,且珠粒之间没有分离。这种多级孔结构在改善FRS-EPS泡沫的隔热性方面起着关键作用。

《3.3 物理性能》

3.3 物理性能

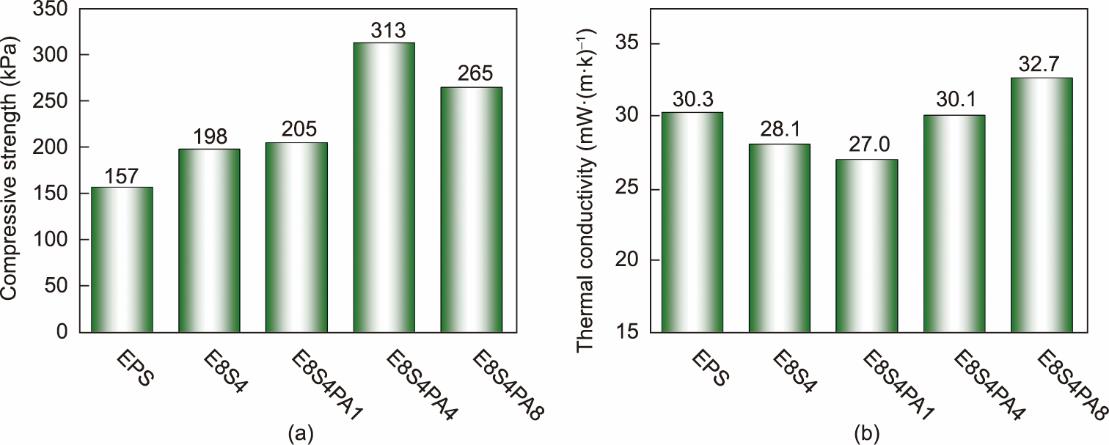

EPS的力学性能和隔热性能在其实际应用(特别是在建筑保温领域)中非常重要。FRS-EPS和纯EPS相应的数据如图4(a)所示,纯EPS的压缩强度为157 kPa,FRS-EPS的压缩强度大幅提高。E8S4PA4表现出最高的抗压强度,为313 kPa,是纯EPS的200%。由于EPS的闭孔结构,FRS被涂覆在EPS的珠粒上,随着FRS前驱体浓度的增加,涂层变得越来越硬,使得FRS-EPS的压缩强度提高。当涂层中PA含量过高时,泡沫的压缩强度略有下降,可能是因为过量的PA破坏了FRS的黏附性。

《图4》

图4 FRS-EPS和纯EPS的压缩强度(a)和导热率(b)。

有趣的是,FRS涂层的加入并没有如之前报道的传统阻燃EPS泡沫由于树脂涂层[26]的形成导致更高的导热性。相反,热导率从纯EPS的30.3 mW·(m·K) -1下降至E8S4PA1的27.0 mW·(m·K)-1,降低了10.9% [图4(b)],表明FRS涂层改善了EPS的隔热性能。该结果归因于FRS涂层的多孔结构。如图3所示,与纯EPS的简单闭孔结构[图3(a)]相比,FRS-EPS具有多级孔结构,有助于降低导热性[3]。

进一步通过红外热成像测试证明FRS-EPS具有优异的隔热能力。图5展示了在100 ℃加热器上连续加热厚度为2 cm的E8S4PA1和纯EPS样品的上表面的红外热成像图像和温度变化曲线。当同时加热时,E8S4PA1上表面的温度总是远低于纯EPS的温度,直观表明E8S4PA1具有更好的隔热性能。值得注意的是,在100 °C加热60 min后,E8S4PA1上表面点的温度仅从27.5 °C升高到29.5 °C。显然,多级孔结构的FRS涂层可有效改善EPS的隔热性能。

《图5》

图5 2 cm厚的FRS-EPS和纯EPS泡沫在100 °C加热器连续加热过程中的隔热性能。纯EPS [(a)~(c)]和E8S4PA1 [(d)~(f)]在0~60 min的不同时间点的红外热成像图像;(g)上表面点(Sp)的温度时间曲线。

《3.4 热稳定性》

3.4 热稳定性

通过TGA研究了FRS-EPS和纯EPS的热稳定性(图6),相应的数据总结在表1中。纯EPS在400~470 ℃只有一个分解阶段,热降解后几乎没有残留物。但在FRS-EPS中观察到两步降解过程。FRS涂层在第一阶段从130 ℃到400 ℃分解形成保护炭层,在一定程度上降低质量损失率。如表1所示,与纯EPS相比,FRS-EPS的最大降解温度(Tmax)略有增加,相应的质量损失率大幅降低,表明FRS在第一阶段形成的炭层减缓了EPS的热降解。E8S4PA8的Tmax和质量损耗率分别为444.7 ℃和-9.82%·min-1。此外,随着PA含量的增加,FRS-EPS的炭化能力逐渐增强,其中E8S4PA8的残余量最高(32.60%),表明PA促进了淀粉涂层高温下更多炭的形成。炭层充当保护屏障以有效地防止EPS的进一步降解,有利于改善FRS-EPS的阻燃性能。

《图6》

图6 N2中10 ℃·min-1加热速率下的FRS-EPS和纯EPS的TGA(a)和DTG(b)曲线。

《表1》

表1 N 中10 ℃·min加热速率下的FRS-EPS和纯EPS的TGA数据

| Sample | Max loss rate (% per minute) | Residue at 700 °C (%) | ||

|---|---|---|---|---|

| EPS | 391.0 | 432.8 | -23.89 | 0.45 |

| E8S4 | 231.8 | 420.7 | -21.10 | 8.98 |

| E8S4PA1 | 184.2 | 434.4 | -17.55 | 12.49 |

| E8S4PA4 | 159.2 | 441.7 | -12.32 | 22.58 |

| E8S4PA8 | 159.8 | 444.7 | -9.82 | 32.60 |

T5%: temperature of 5% weight loss.

《3.5 燃烧行为》

3.5 燃烧行为

《3.5.1. 小火测试》

3.5.1. 小火测试

LOI和垂直燃烧试验是经典的小型火灾试验,用于评估FRS-EPS的火灾安全性。如表2所示,纯EPS极易燃烧,LOI值仅为17.0%,而FRS涂层的引入显著提高了泡沫的阻燃性能。泡沫的LOI值随着PA含量的增加而逐渐增加。E8S4PA8的LOI值最高,达到了35.5%。

《表2》

表2 FRS-EPS和纯EPS的UL-94和LOI测试结果

| Sample | UL-94 | LOI (%) |

|---|---|---|

| Neat EPS | N.R. | 17.0 |

| E8S4 | N.R. | 20.0 |

| E8S4PA1 | V-2 | 23.0 |

| E8S4PA4 | V-1 | 28.5 |

| E8S4PA8 | V-0 | 35.5 |

FRS-EPS和纯EPS的垂直燃烧试验如图7所示,结果列于表2中。纯EPS剧烈燃烧,火焰迅速蔓延至夹具,同时产生大量的熔滴(图7)。未添加PA的E8S4也未能通过垂直燃烧测试。随着PA改性淀粉的加入,FRS-EPS在燃烧过程中能通过V-0级且不滴落。特别是E8S4PA8表现出优异的自熄灭行为(图7),且在第二次点火中不能被点燃(图7),表现出优异的小火安全性能。

《图7》

图7 垂直燃烧测试中纯EPS和E8S4PA8的数码照片。

《3.5.2. 耐火性能》

3.5.2. 耐火性能

通过酒精灯灼烧试验评价泡沫的耐火性。使用酒精灯对厚度为2 cm的E8S4PA8和纯EPS样品施加连续的高温火焰,并记录相应的热图像。如图8所示,当EPS泡沫暴露在酒精灯下时,火焰迅速蔓延到样品顶部,并伴随着大量的烟雾产生,背面温度在20 s时达到最大值325 °C。相反,在E8S4PA8表面形成了致密的炭,有效地抑制燃烧和火焰扩散。即使连续灼烧30 min后,FRS-EPS也能防止火焰燃烧到背面并保持其结构完整性。背面中心的温度缓慢上升,燃烧15 min后稳定在140 °C。背面边缘的温度和室温相当,表现出优异的高温隔热性能。这些结果表明FRS-EPS满足了对高温隔热和耐火性的严格要求。

《图8》

图8 纯EPS [(a)~(c)]和E8S4PA8 [(d)~(f)]酒精灯燃烧试验期间的红外热图像;纯EPS(g)和E8S4PA8(h)背面的温度变化曲线。

《3.5.3. 大火阻燃和抑烟表现》

3.5.3. 大火阻燃和抑烟表现

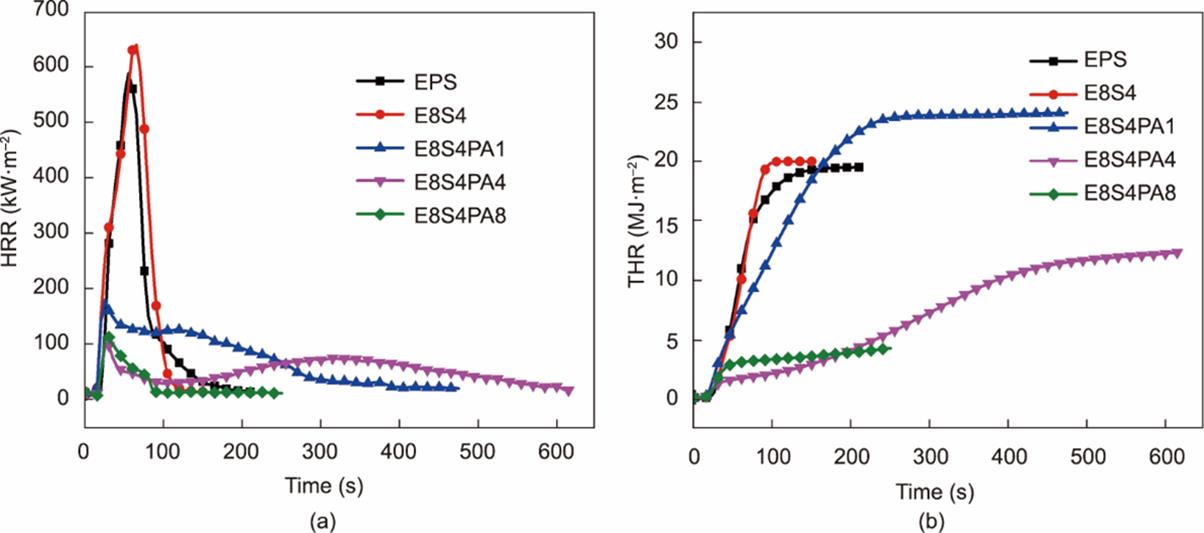

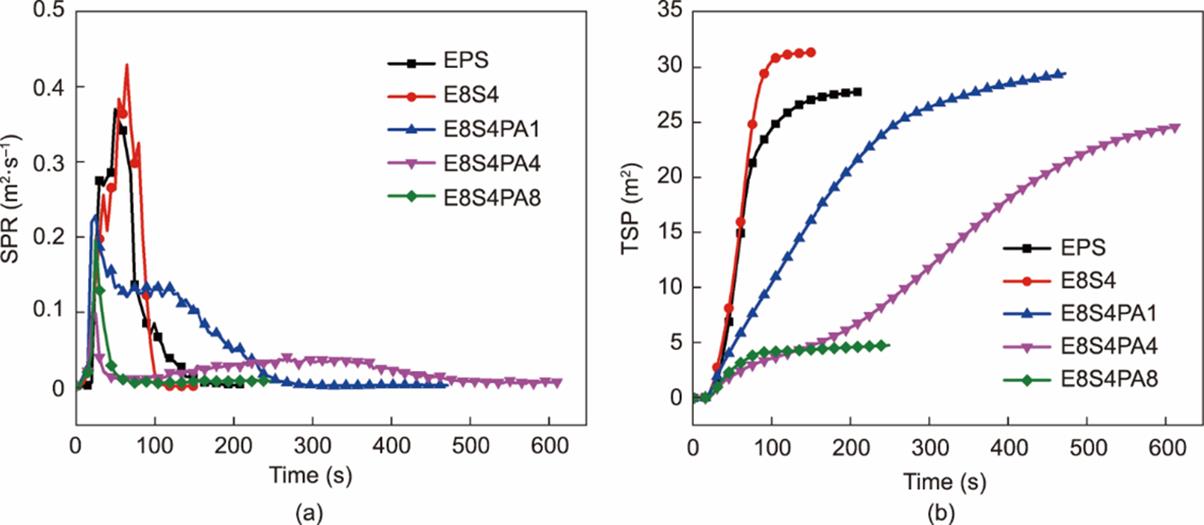

CC测试是评估材料大规模燃烧行为的有效方法。该测试生成的关键参数包括峰值热释放速率(PHRR)、总热释放量(THR)、峰值烟释放速率(PSPR)和总烟释放量(TSP),可用于预测材料在真实火灾中热和烟的危害[41‒45]。上述参数的曲线展示在图9和图10中,表3提供了相应的详细数据。较低的PHRR和THR表明在火灾中释放的热量较少。纯EPS的PHRR值达到640 kW·m-2,E8S4的值更高,为683 kW·m-2;然而,FRS的掺入大幅降低了PHRR值,E8S4PA8的PHRR值仅为107 kW·m-2,比纯EPS降低了83.5%。因此,FRS可以作为抑制火灾蔓延的有效保护屏障。THR值与PHRR值呈现相同的变化趋势,E8S4PA8为4.7 MJ·m-2,纯EPS为27.8 MJ·m-2,该结果进一步证实了FRS能够有效抑制EPS燃烧的热量释放。

《图9》

图9 35 kW·m-2的CC测试中FRS-EPS和纯EPS的HRR(a)和THR(b)曲线。

《图10》

图10 35 kW·m-2的CC测试中FRS-EPS和纯EPS的SPR(a)和TSP(b)曲线。

《表3》

表3 FRS-EPS和纯EPS泡沫在35 kW‧m下CC测试的特征数据

| Samples | TTI (s) | PHRR (kW‧m-2) | THR (MJ‧m-2) | FIGRE (kW‧m-2·s-1) | PSPR (m2‧s-1) | TSP (m2) | Residue (%) |

|---|---|---|---|---|---|---|---|

| EPS | 12 | 640 | 27.8 | 9.1 | 0.37 | 19.4 | 0 |

| E8S4 | 14 | 683 | 31.2 | 9.8 | 0.35 | 19.9 | 5 |

| E8S4PA1 | 15 | 173 | 29.4 | 5.7 | 0.23 | 24.0 | 17 |

| E8S4PA4 | 12 | 181 | 24.6 | 5.5 | 0.19 | 12.2 | 41 |

| E8S4PA8 | 18 | 107 | 4.7 | 3.5 | 0.10 | 4.1 | 73 |

较低的PSPR和TSP值意味着火灾期间较低的烟雾风险和较长的逃生时间。如图10和表3所示,FRS的加入大幅降低了EPS的烟释放。E8S4PA8的PSPR值仅为0.10 m2·s-1,远低于纯EPS的0.37 m2·s-1。随着FRS的加入,TSP值也显著下降。E8S4PA8的TSP值低至4.1 m2,比纯EPS的19.4 m2降低了78.9%。这种优异的抑烟能力归因于FRS的炭化能力,该结果也由CC测试后的残炭证实。E8S4PA8的残炭量为73%,远高于E8S4(5%)和纯EPS(0)。在燃烧过程中,FRS促进炭层的形成以阻止烟雾释放。

TTI: time to ignite; FIGRE: the ratio of PHRR to TPHRR (time to PHRR).

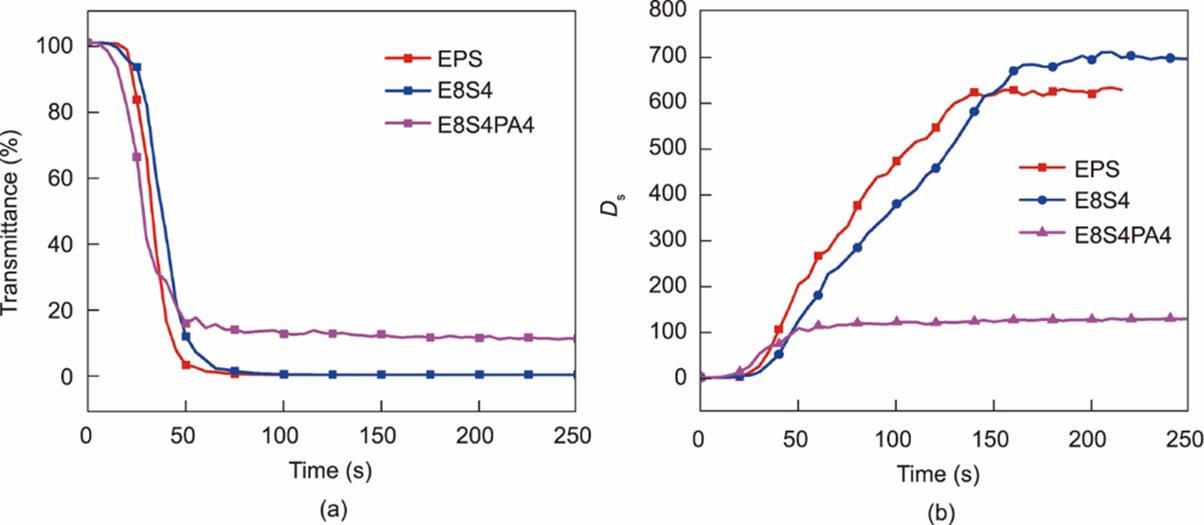

进一步通过烟密度室测试评估FRS-EPS和纯EPS的烟释放行为。高透光率值反映了高能见度,表明在火灾中逃生的机会更多。如图11(a)所示,纯EPS在燃烧过程中急剧燃烧,透光率几乎为0,淀粉的加入并没有改善透光率。然而,淀粉经PA改性后,透光率大幅提高,E8S4PA4的透光率高达12.5%,远高于纯EPS。烟密度直接对应于火灾中材料的烟危害。如图11(b)所示,纯EPS的比光密度(Ds)在150 s后稳定在624左右,而E8S4的比密度为670。用PA改性的淀粉有效地降低了EPS的烟密度,E8S4PA4的比光密度低至121,比纯EPS降低80.6%。生物基FRS涂层赋予EPS优异的抑烟能力。

《图11》

图11 25 kW·m-2下FRS-EPS和纯EPS的透光率(a)和比光密度(b)曲线。

《3.6 阻燃和抑烟机理》

3.6 阻燃和抑烟机理

为了研究FRS的阻燃和抑烟机理,采用TG-IR测试FRS-EPS热降解过程中的气态产物。图12分别显示了纯EPS、E8S4和E8S4PA4在典型降解温度下挥发产物的红外光谱。如图12(a)和图6所示,纯EPS的热降解发生在400 ℃。在1625 cm-1和3050 cm-1处的吸收峰分别归因于苯环的骨架振动和=C—H的伸缩振动,表明EPS主要降解为芳香族单体、二聚体、芳香族杂环基团等,吸收峰在504 ℃消失。如图12(b)所示,E8S4在405 °C时于1120 cm-1和1300 cm-1处出现新的特征峰,这归因于淀粉分解产生的C—O和O—H振动。对于E8S4PA4,419 °C时在1000 cm-1处观察到一个新峰,归因于C—O—P。此外,在3050 cm-1处的峰强远低于纯EPS和E8S4,位于1625 cm-1处的吸收峰在700 °C时仍然存在,这是由于FRS减缓了EPS的分解。因此,FRS不仅可以减缓EPS的降解,还可以生成不可燃的磷化合物稀释燃烧区的氧气和可燃挥发性气体,从而在气相阻燃中发挥重要作用。

《图12》

图12 纯EPS(a)、E8S4(b)、E8S4PA4(c)在特征热降解温度下分解产物的FT-IR光谱。

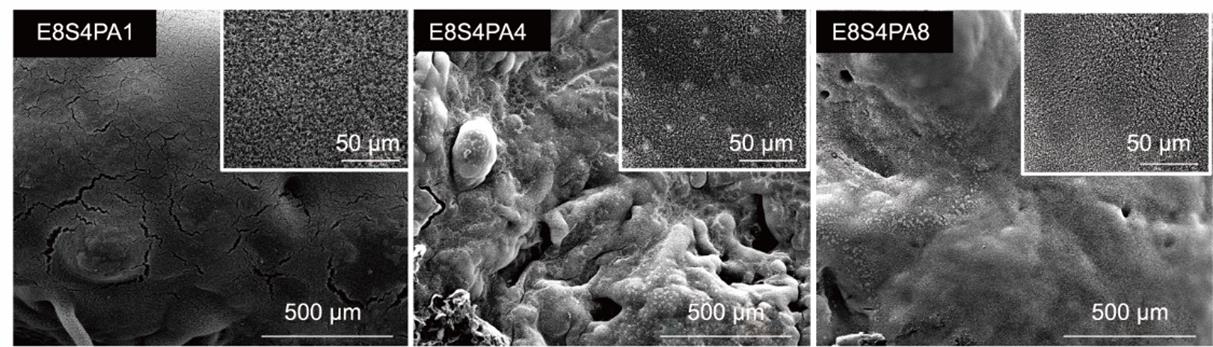

图13和附录A中的图S3显示了CC测试后残炭的数码照片和SEM图像。如图S3所示,纯EPS和E8S4几乎没有残炭,而在E8S4PA4和E8S4PA8中则观察到明显的膨胀碳层。此外,FRS-EPS显示出致密连续的炭层(图13)。随着涂层中PA含量的增加,残炭的微观结构变得更加紧凑。E8S4PA4的膨胀炭层几乎没有缺陷,表明防护效果最好。PA促进了富磷致密炭层的形成,为EPS提供了更好的阻燃性。通过EDX光谱、FT-IR和XPS研究CC试验后残炭的元素组成和化学结构,进一步验证这一假设。如附录A中的图S4和图S5所示,在FRS-EPS残炭的FT-IR光谱中观察到1000 cm-1左右处的吸收峰(C—O—P),并在XPS光谱中观察到P 2s和P 2p峰。

《图13》

图13 CC测试后FRS-EPS残炭的SEM图像。

进一步通过拉曼测试表征燃烧后残炭的石墨化程度。如图14所示,1368 cm-1处的峰为D带,与无定形碳有关;1590 cm-1处的峰为G带,与sp2杂化碳的石墨化炭层有关[46‒48]。D带和G带强度比(ID/IG)表明残炭的石墨化程度。较低的ID/IG表示较大程度的石墨化、更稳定的残炭结构和更好的阻燃性。如图14所示,随着PA含量的增加,FRS-EPS的ID/IG逐渐降低。PA充当催化脱水剂促进炭的石墨化,导致形成更稳定的富磷杂化炭,赋予EPS更好的阻燃性。

《图14》

图14 E8S4PA1(a)、E8S4PA4(b)和E8S4PA8(c)的CC试验后残炭的拉曼光谱。

综上,推测FRS-EPS的阻燃和抑烟机理如图15所示。当FRS-EPS燃烧时,涂层中的淀粉在PA催化下迅速脱水形成碳骨架。在FRS分解过程中产生的不易燃气体(如CO2、H2O、含磷化合物等)使碳骨架形成膨胀、致密、稳定的磷杂化炭层。此混合炭层作为保护屏障,抑制可燃气体和烟释放,抑制热量、氧气和其他热降解产物向表面输送。此外,不易燃气体稀释氧气浓度,防止可燃挥发性气体进入燃烧区。在FRS的凝聚相和气相作用下,FRS-EPS表现出出色的阻燃和抑烟性能。

《图15》

图15 FRS-EPS阻燃和抑烟机理图。

《4、 总结》

4、 总结

本文设计制备了一种由PA改性淀粉的新型绿色多孔FRS涂层,将该涂层黏结涂覆在EPS珠粒上形成高效的隔热、阻燃和抑烟泡沫。由于FRS涂层自身的多孔结构,所得泡沫的热导率降低至27.0 mW·(m·K)-1。FRS还大幅提高了复合泡沫材料的压缩强度,降低了EPS的可燃性和烟释放。特别是FRS-EPS在用酒精灯灼烧30 min后依然能够保持其原始形状而不坍塌,有效地限制了高温热量的传递,表现出优异的高温隔热性能。TG-IR、SEM和拉曼结果表明,气相中释放的含磷化合物和由凝聚相形成的致密且稳定的富磷杂化炭层是材料实现阻燃性和抑烟性的关键。本研究为解决EPS泡沫的防火和隔热之间的矛盾提供了一种新的方法。所制备的泡沫材料具有高耐火性、抑烟性和低导热性的综合优点,在建筑隔热领域具有巨大潜力。

京公网安备 11010502051620号

京公网安备 11010502051620号