《1、 引言》

1、 引言

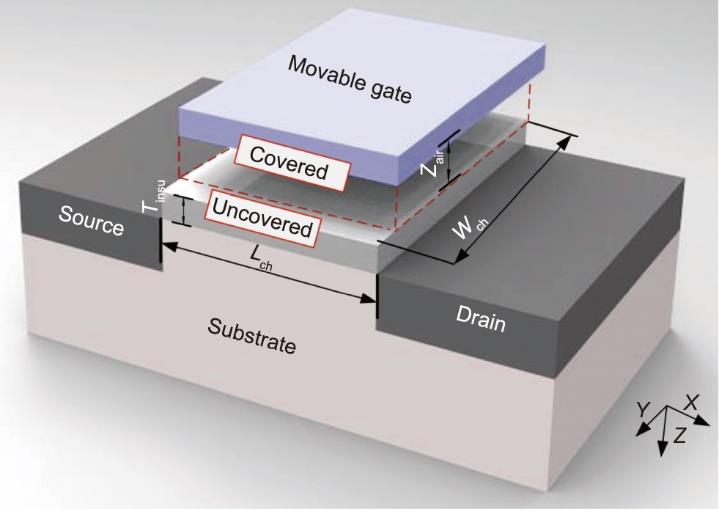

微机电系统(MEMS)微力传感器是许多生物医学研究中有效和必要的工具,已被用于测量活细胞或组织的杨氏模量[1‒2]、黏度[3‒4]和运动牵引力[5],以研究生物过程和生物医学反应。微力传感器可以在微型机器人生物医学操作中提供精确的力反馈,以提高自动化程度[6‒7]和生物物体的存活率[8‒9]。最近的研究集中在细胞器或分子水平,从而增加了对亚纳牛顿水平的超低力的传感需求。目前的力传感器设备主要基于传感原理,如电容式[10‒11]、压阻式[12‒13]和压电式[14‒15]原理。与基于其他原理的器件相比,可运动栅极场效应晶体管(MGFET)力传感器具有几个优势,例如,晶体管阵列结构带来的高灵敏度[16‒17]、便捷的信号放大和集成电路调制[18],使得微纳尺度力的片上集成测量变得可行。与传统的金属氧化物半导体场效应晶体管相比,MGFET器件在衬底沟道区域上具有浮动栅极,并且由于气隙的存在,可以沿三个轴运动,如图1所示。源极和漏极之间的电流反映了所施加的外部负载。根据栅极运动方向,MGFET器件分为两种类型:垂直MGFET(VMGFET)和横向MGFET(LMGFET)。VMGFET具有高灵敏度,但它们的运动范围受到小气隙厚度的限制,测量线性随着栅极垂直变形的增加而降低。在生物医学测量过程中,例如,在生物细胞显微注射中的膜穿透过程中[19‒20],当力的幅度急剧增加超过VMGFET器件的量程时,通常会出现急剧增加的负载。在LMGFET中,栅极沿沟道宽度横向运动,空气间隙保持不变。LMGFET的测量范围大于VMGFET,其输出电流在量程内呈线性变化。因此,在生物医学测量中,高灵敏度LMGFET力传感器比VMGFET更通用。

《图1》

图1 MGFET的传感单元。Tinsu:绝缘体厚度;Lch:沟道长度;Zair:气隙厚度;Wch:沟道宽度。

研究人员在这两种类型的基础上开发了多种MGFET器件,如基于VMGFET的加速度计[21‒22]、差分放大器[23]和基于LMGFET的位移传感器[24]。现有的研究发现,可以通过缩小晶体管尺寸提高测量灵敏度。然而,参考文献[21‒24]广泛采用了长沟道模型,忽略了尺度效应,对于描述MGFET的性能是不准确的,尤其是对于小尺寸器件。在我们之前的研究中,提出了小型VMGFET器件的精确电气模型[25]。然而,LMGFET器件的运动栅极部分覆盖了沟道区域,而另一部分暴露出来。LMGFET器件的工作行为比VMGFET器件的工作行为相对更复杂,使得先前的VMGFET模型不再适用于LMGFET设计。因此,一个新的精确的电学模型对于小尺寸LMGFET器件的性能评估是至关重要的。此外,MGFET的输出电流随着其栅极的横向和纵向运动而变化,来自非工作方向的负载会对输出信号产生较大的干扰。

工程上通常采用差分传感方法来削弱MGFET器件中的跨轴耦合效应[23,25]。但是,这种方法很难对LMGFET产生直接效果,因为当栅极垂直运动时,输出电流也会发生显著变化。来自横向负载的输出变化会被垂直干扰淹没,从而产生测量误差。因此,当前亟需设计一种新的解耦可动结构和传感布置方案来提高测量精度。具体而言,通过降低可动结构的刚度,可以进一步提高MGFET器件的测量灵敏度。从现有的MGFET器件来看,可动结构主要由刚性材料制成,例如,具有大刚度的硅[21]和镍[22,24],其使得可动结构在受载时变形量很低。提高测量灵敏度的一个可行方法是用其他柔性材料代替这些刚性材料。然而,这对于LMGFET器件来说是困难的,因为它们需要高纵横比的结构以增大其他方向的刚度,过往研究中并没有进行过这样的尝试。

本研究的主要贡献如下。首先,提出了一种基于分离沟道的电气模型来描述小尺寸LMGFET器件的工作行为,并证明了其提升的精度和用于小尺寸器件性能评估能力。其次,充分分析了LMGFET单元的电气和结构参数,以优化超低力传感应用的性能。再次,提出了一种柔性夹层结构的LMGFET微力传感器,其由一个跨轴解耦的Au-栅极阵列层和两个柔性光刻胶SU-8层组成。该传感器采用新颖的双差分解耦传感布置,具有出色的传感灵敏度和抗干扰能力。最后,利用实际的制作工艺对所提出的LMGFET力传感器进行了仿真。该传感器突破了MGFET器件的传感精度和量程之间的限制。在±5.10 µN的大测量范围内,其测量灵敏度为4.65 µA·nN-1,非线性度小于0.78%。

本文的其余部分组织如下:第2节模拟和分析LMGFET的电气行为。第3节具体介绍了提出的LMGFET力传感器,描述了其机械模型和传感配置。第4节介绍了一种可行的传感器制造工艺。通过仿真和实验结果验证了理论模型,并讨论了传感器的性能。第5节给出了结论。

《2、 LMGFET的电气模型》

2、 LMGFET的电气模型

当LMGFET的栅极横向移动时,沟道宽度会发生变化,因此LMGFET可以分为两个独立的部分,即宽度为Wchc的覆盖沟道区和宽度为Wchu的未覆盖沟道区(Wchu = Wch - Wchc)(式中,Wch是整个沟道宽度)。这两个部分共享某些共同的参数,如沟道长度Lch、栅极和源极电极之间的电压差Vgs以及漏极和源极电极之间的电压差Vgs。由于不同横向位置处的栅极调制效应的差异,每个沟道区域中的电子电导显著不同。整个沟道表现出几个独立的电参数,如栅极电容

《2.1 有效栅极电容》

2.1 有效栅极电容

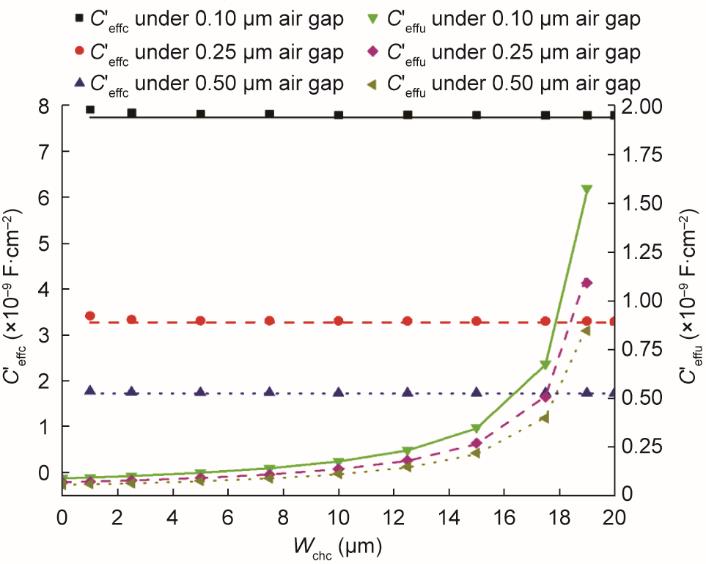

当栅极横向移动时,栅极与被覆盖和未被覆盖的沟道区域之间的电容发生变化。栅极电容表示单位面积上的电容量。更具体地,被覆盖的沟道区域

(1)

式中,ε0 = 8.854 × 10-14 F·cm-1,是空气的介电常数;εinsu是绝缘体的介电常数;Zair是气隙厚度;Tinsu是绝缘体厚度;

(2)

式中,

在不同的横向和高度位置检查两个分离区域的有效栅极电容,并与来自有限元方法(FEM)软件Ansoft Maxwell的模拟结果进行比较。在此计算中,整个沟道宽度Wch为20 µm;气隙厚度Zair为0.1~0.5 µm;栅极厚度Tg为0.2 μm;栅绝缘体为氮化硅,厚度Tinsu为100 nm;沟道长度Lch为5 µm。在栅极移动过程中,大部分电势集中在被覆盖的区域,少量电势由于边缘寄生效应而分散在边界边缘。被覆盖的沟道区域

《图2》

图2 不同气隙下有效栅电容

《2.2 阈值电压》

2.2 阈值电压

阈值电压是调节源电极和漏电极之间电流通道的关键开关参数。对于累积型MGFET,只有当栅极电压大于阈值电压时,才会存在通道电流。对于耗尽型器件,感应沟道电流最初是被诱导的,接近阈值的栅极电压可以切断导电沟道。被覆盖和未被覆盖的沟道区域具有不同的阈值电压,因此它们在横向和垂直栅极移动期间可以具有不同的沟道状态。考虑到短沟道和窄沟道效应,这两个区域中的阈值电压分别建模如下:

(3)

(4)

式中,φMS是栅极和沟道之间的功函数差;φB是沟道内置电压,对于N型沟道器件和P型沟道器件来说,分别是

(5)

式中,Xj是源极或漏极中P-N结的深度;a、d0、d1和d2是模型参数。FNc和FNu分别是覆盖和未覆盖沟道区域的沟道宽度系数,其表达式如下:

(6)

(7)

式中,δ是沟道宽度模型系数。FS项前的正号表示N沟道器件,负号表示P沟道器件。

《图3》

图3 阈值电压Vthc和Vthu与不同宽度位置的电学参数之间的关系。(a)衬底Na中离子化受体的净浓度;(b)有效沟道电荷密度

尽管沟道长度系数FS保持不变,但沟道宽度系数在横向和垂直栅极移动期间会发生变化,尤其是对于未覆盖的沟道区域,其有效栅极间隙

《表1》

表1 不同电参数下覆盖沟道区和未覆盖沟道区的阈值电压

| Case | ||||

|---|---|---|---|---|

| 1 | 5 × 1014 | 2.5 × 10-8 | - | - |

| 2 | 1 × 1015 | 2.5 × 10-8 | + | - |

| 3 | 3 × 1015 | 2.5 × 10-8 | + | -/+ |

| 4 | 5 × 1015 | 2.5 × 10-8 | + | + |

| 5 | 1 × 1015 | 1.0 × 10-8 | + | - |

| 6 | 1 × 1015 | 5.0 × 10-8 | - | - |

| 7 | 1 × 1015 | 1.0 × 10-7 | - | - |

| 8 | 1 × 1015 | 3.0 × 10-7 | - | - |

在LMGFET工作期间,随着Wchc的增加,Vthc略有降低,而Vthu急剧增加,这表明Vthu更容易受到沟道宽度调制的影响。更具体地说,在工况3中,Vthu从Wchc为13 µm时的0.817 V变为Wchc为14 µm时的0.074 V。这种工况会使未覆盖区域在运行期间从耗尽型变为积累型,应该避免这种情况。当Na增加到5 × 1015 cm-3以上时,这两个区域在工况4中变为累积型。工况5到工况8研究了有效电荷密度

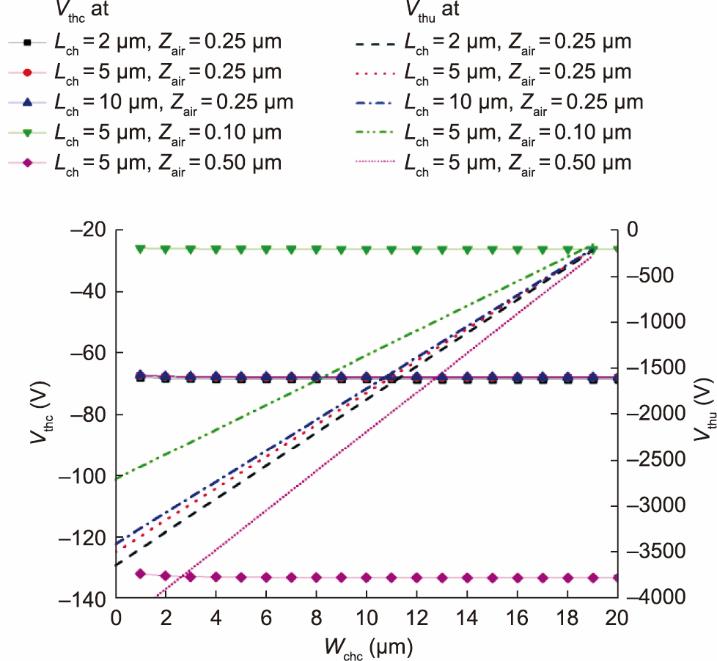

阈值电压Vth与几何参数Lch和Zair之间的关系如图4所示,式中Na和

《图4》

图4 阈值电压Vth与不同宽度位置的几何参数Lch和Zair之间的关系。

《2.3 输出通道电流》

2.3 输出通道电流

LMGFET器件工作时两个沟道区域中的表面电流密度不同。因此,每个区域的漏极和源极之间的电流应该单独计算,总输出电流应该是它们的总和。通过对两个电极之间的沟道表面载流子的密度进行积分[29],覆盖区域中的输出电流Idsc和未覆盖区域中的输出电流Idsu定义如下:

(8)

(9)

式中,FBc/u =

(10)

(11)

式中,µ0是低电场下载流子的表面迁移率;δ是垂直势场系数;Vmax是载流子的饱和速度。有效载流子迁移率主要受

正如在之前的研究[25]中所讨论的,小规模器件的饱和电压是由饱和速度引起的。覆盖区域Vdsatc和未覆盖沟道区域Vdsatu中的饱和电压表示如下:

(12)

(13)

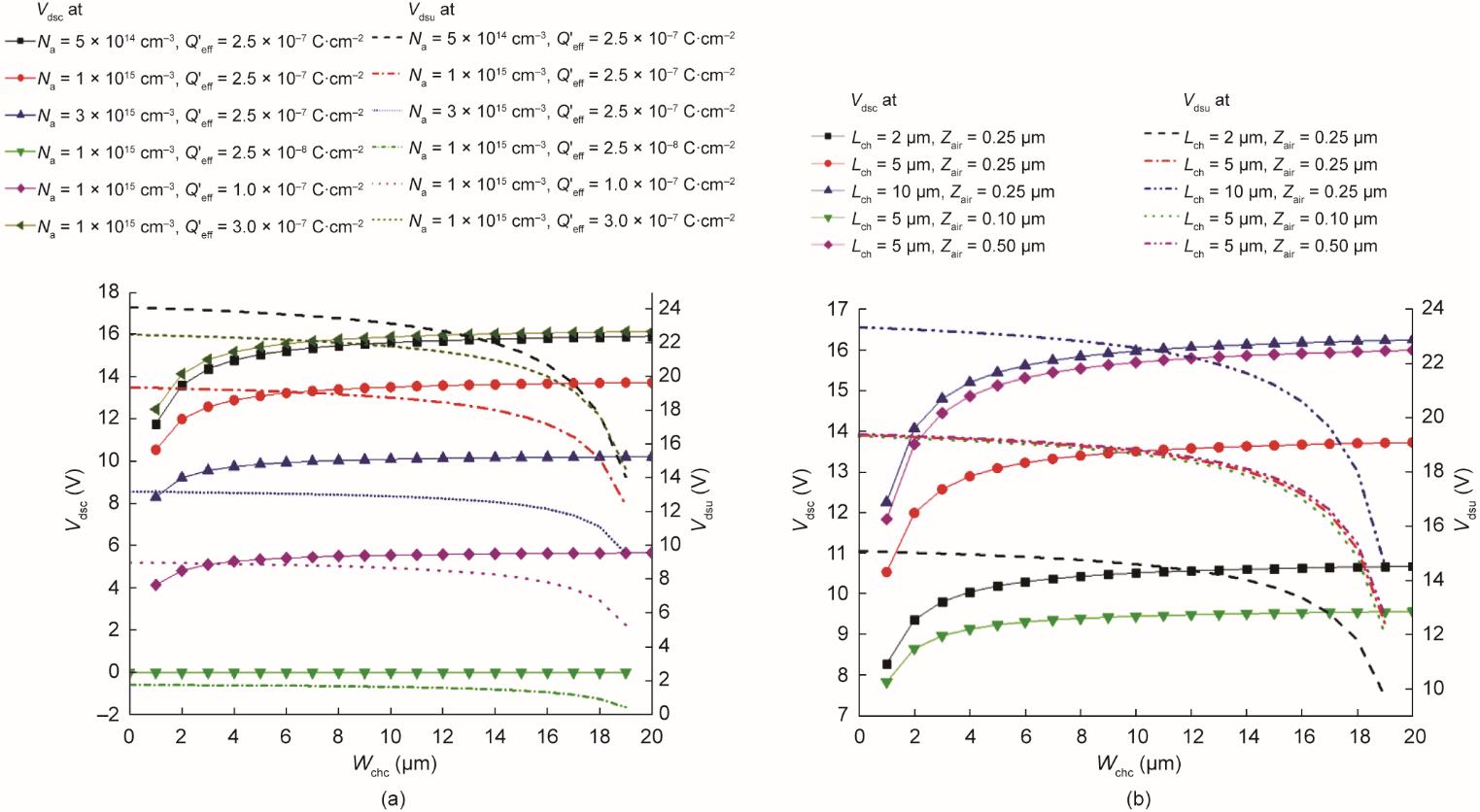

式中,Idsat是LMGFET器件的最大可控输出,直接受施加于漏电极上的阈值电压的影响。图5说明了这两个区域中的阈值电压与电参数(受主浓度Na和有效沟道电荷密度

《图5》

图5 饱和电压Vdsc和Vdsu与不同宽度位置的电参数和几何参数之间的关系。(a)衬底Na的有效沟道电荷密度

所采用的饱和电压在栅极横向运动期间被设置为最低值,以分析其对应的饱和电流。同时假设如果施加的电压超过每个区域中的饱和值时电流Ids保持恒定。由于阈值电压Vthc和Vthu的绝对值较大,较大的

《图6》

图6 饱和沟道电流Idsc和Idsu与不同宽度位置的电参数和几何参数之间的关系。(a)衬底Na中有效沟道电荷密度

《3、 传感器结构设计和输出方案》

3、 传感器结构设计和输出方案

本研究中提出的传感器利用环氧型聚合物光致抗蚀剂SU-8作为结构材料,这是制造LMGFET器件的理想材料,原因如下:首先,SU-8具有相对较低的弹性模量(4~5 GPa)、较高的机械强度以及紫外线(UV)暴露后稳定的化学稳定性[33‒34]。其次,SU-8是一种负性厚膜光致抗蚀剂,可用于制造具有高纵横比的结构[35]。这些特性使得SU-8适合用作横向可动结构的材料。再次,利用旋涂机或喷涂机能够很容易将SU-8均匀地沉积在基材上,即使对于不平整的表面也是如此[36]。最后,SU-8可以很容易地通过紫外线曝光形成图案,并在丙二醇甲醚乙酸酯溶液中显影,这比蚀刻金属和硅等材料更具易操作性。本研究提出了一种基于SU-8的具有可动夹层结构的LMGFET力传感器,如下所述。

《3.1 可动结构设计》

3.1 可动结构设计

如图7(a)所示,可移动结构和衬底是该装置中的两个主要部件。可动结构包含探针和由直梁支撑的中心质量块。图7(b)显示了夹层栅极结构,其中Au-栅极电极层被两个光刻胶SU-8层完全覆盖。金是大多数实验室中常见的金属材料,已被证明对SU-8具有良好的黏附性[37]。SU-8结构层的厚度应较小,以便减小有效栅极间隙和有效电容。两个阵列的Au-栅极阵列S1和S2,设置在中心质量块中,具有偏移距离Doff。在每组栅极中,两个栅极阵列相对于侧线Line1和Line2对称。两个阵列中的栅极具有相同的宽度Wg和长度Lg,相应的漏极、源极和栅极绝缘层位于栅极阵列下方。沟道区的宽度为Wch和长度为Lch,并且位于漏极和源极之间。在初始状态,栅极覆盖沟道宽度的一半,如图7(c)所示。

《图7》

图7 本研究提出的LMGFET力传感器的原理图。(a)可动结构设计;(b)包含Au-栅极阵列层和两个光阻SU-8层的可动夹层结构;(c)可动栅极阵列的布置和尺寸。所有3D模型中的坐标轴方向基于如下原则:Z轴的正方向是从上部可动结构到衬底,Y轴的正方向是从传感器探针到可动结构的末端,X轴的正方向是从传感器的左侧到右侧。S1、S2:两组Au-栅极阵列;Line_1、Line_2:侧线;Wg:浇口宽度;Lg:栅极长度;Doff:偏移距离。

当在探针上施加横向力

(14)

式中,

(15)

(16)

式中,

(17)

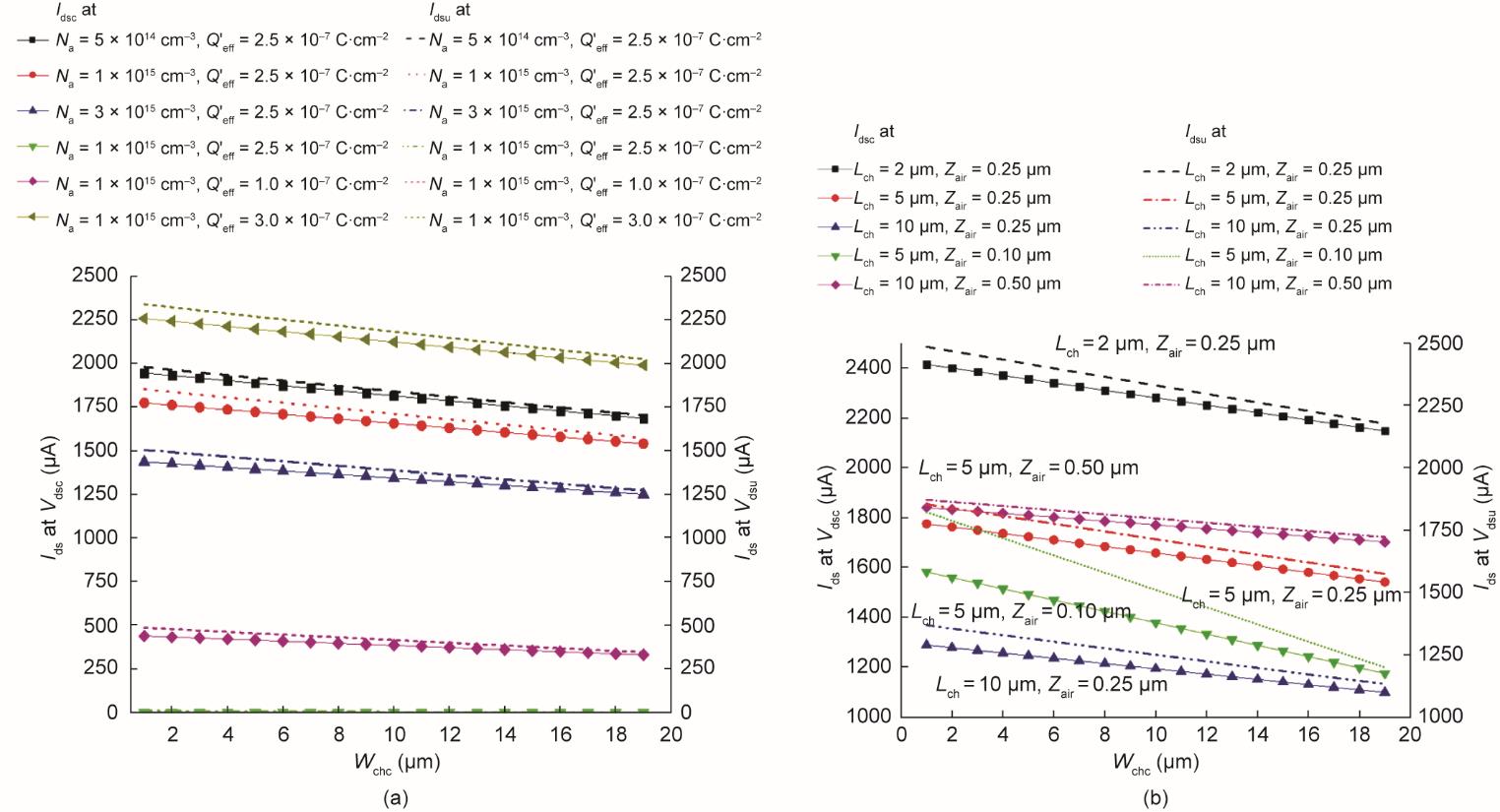

受到

(18)

式中,±D是栅极阵列与质量块中心线的偏移距离,D之前的负号表示S2的上部栅极阵列,正号指的是S2的下部栅极阵列。横向力和垂直力之间的变形比可写为:

(19)

当厚度Tb大于宽度Wb时,可以获得较高的r值。Line2应设置在Doff的位置上,栅极阵列S2应靠近Line2,以减少不必要的垂直运动。直梁不能受压或拉伸,因此,该结构很少沿着X轴力

《图8》

图8 可动结构在垂直力作用下的平移和旋转运动。

利用ANSYS 15.0对该结构进行模拟,研究其变形行为。表2给出了设计结构的材料和几何参数。仅用SU-8结构层模拟几何结构,并且忽略薄的Au-栅极极层以降低模拟复杂性。在模拟中,SU-8光刻胶的杨氏模量和泊松比分别为4.4 GPa [38]和0.22 [39]。梁的末端是固定的,沿着Y/Z轴的1 nN力施加到探针尖端的侧壁上。图9显示了在这种力的作用下S2栅极阵列的变形。当施加1 nN的侧向力时,对应的变形量为1.961 nm,与理论值1.964 nm一致。与Y轴力下的横向移动相比,Z轴力引起的横向移动可以忽略,因为其值约为0.00087 nm。零垂直变形位置Doff距离质心大约673 µm。栅极阵列S1的垂直变形约为0.001 nm。变形率r为1964,表明该结构具有低跨轴耦合效应。

《表2》

表2 所设计结构的材料和几何参数

| Parameters | Value |

|---|---|

| Young’s modulus of SU-8 photoresist | 4.4 GPa |

| Poisson’s ratio of SU-8 photoresist | 0.22 |

| Thickness of lower SU-8 structure layer | 0.5 µm |

| Thickness of upper SU-8 structure layer | 49.5 µm |

| Air gap |

0.1 µm |

| Length of center mass |

2000 µm |

| Width of center mass |

1700 µm |

| Length of gate |

20 µm |

《图9》

图9 在1 nN力作用下可动结构的变形。(a)沿Y轴力的作用下,栅极阵列S1的变形;(b)沿Z轴力的作用下,栅极阵列S1的变形。

《3.2 传感器输出方案》

3.2 传感器输出方案

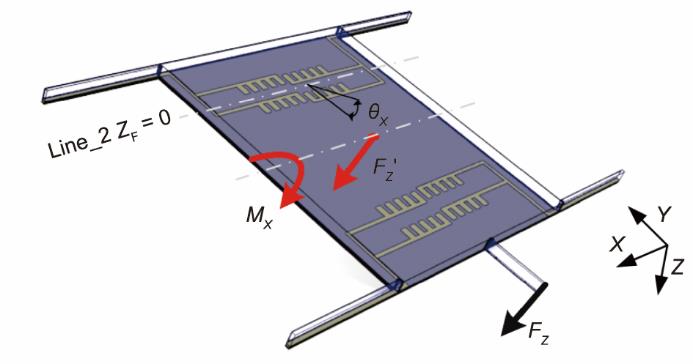

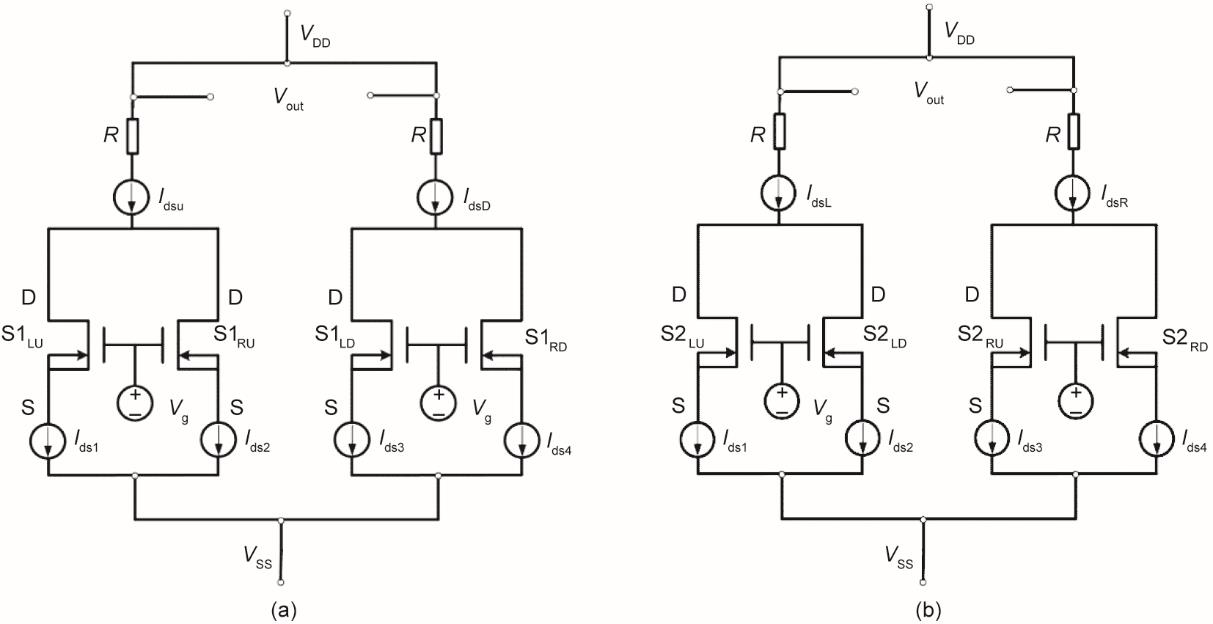

尽管所提出的结构的跨轴变形很小,但是垂直变形仍会给沟道电流带来干扰。除了解耦可动结构设计之外,还需要设计传感布置方案消除跨轴输出耦合。工程上常采用差分传感布置补偿来自非运行方向的负载和外部干扰,如温度和湿度。然而,这种方法不适用于LMGFET传感,因为栅极阵列在不同的位置上表现出不同的垂直运动幅值。本研究因此提出了一种新的双差分传感布置:位于下方的沟道区不与栅极阵列对准,而是关于Line1和Line2的中心反对称分布,如图10所示。每组栅极阵列有四个场效应管:S1LU、S1LD、S1RU和S1RD用于S1,而S2LU、S2LD、S2RU和S2RD用于S2。S1和S2的互连布置分别如图11(a)和(b)所示。S2用于横向力传感,S1用于垂直力传感。本文主要研究横向力的传感,因此,下文主要对S2进行描述。IdsL是两个左侧场效应管S2LU和S2LD的电流之和,IdsR是两个右场效应管S2RU和S2RD的电流之和。这些表达式可以写成如下形式:

(20)

(21)

式中,

《图10》

图10 本研究提出的双差分传感布置。S1LU、S1LD、S1RU和S1RD是S1的场效应管;S2LU、S2LD、S2RU和S2RD是S2的场效应管。

《图11》

图11 本研究提出的双差分输出方案示意图。(a)S1栅极阵列的互连;(b)S2栅阵列的互连。D:公共漏电极;S:公共源电极;VDD:施加在公共漏电极上的电压;Vss:施加在公共源电极上的电压;Vg:施加在公共栅电极上的电压。R:电阻;IdsU:场效应管S2LU和S2RU的电流之和;IdsD:场效应管S2LD和S2RD的电流之和;IdsL:场效应管S2LU和S2LD的电流之和;IdsR:场效应管S2RU、S2RD的电流之和;Ids1~Ids4:分别为场效应管S2LU、S2LD、S2RU、S2RD的电流。

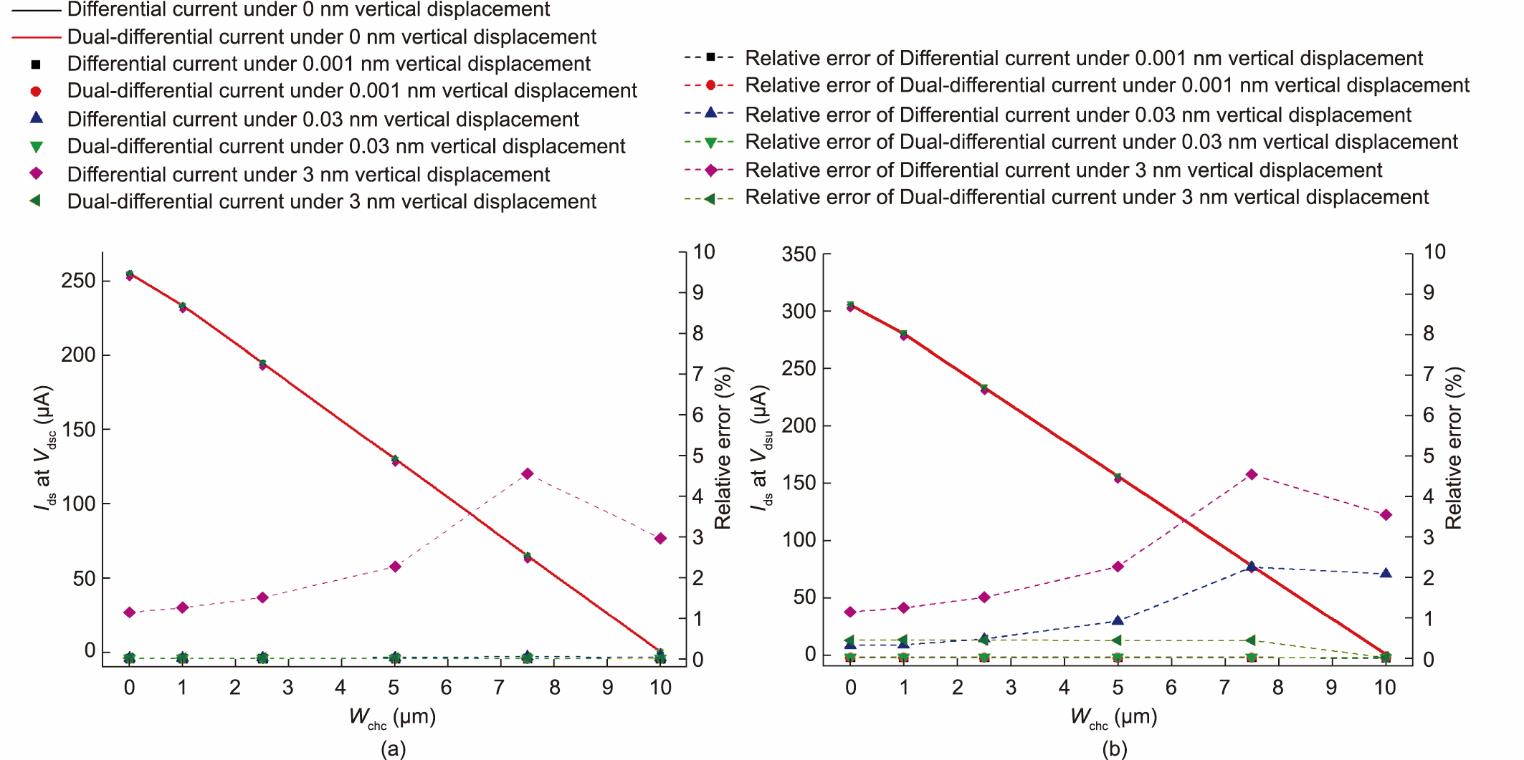

大多数垂直干扰在方程(20)和(21)中相互抵消。最终传感器的输出可以测量两个电路分支之间的电位差,V out =R×(IdsL-IdsR)(其中,R是输出电路中连接的电阻)。所提出的双差分配置的传感性能如图12所示,并与沟道区与栅极阵列对准的普通差分方法进行了比较,如图12(a)和(b)所示,利用两种方法的相对误差来测量初始输出和垂直位移下的输出之间的差。

《图12》

图12 本研究提出的双差分配置在不同饱和电压下的传感性能。(a)饱和漏极电压Vdsc下的沟道电流;(b)饱和漏极电压Vdsu下的沟道电流。直线表示0 nm垂直位移下的输出电流,散点表示不同垂直位移下的输出,带散点的虚线表示两种传感配置的相对输出误差。

在传感器探头中加载1 nN的力,夹层结构横向移动1.961 nm,但垂直移动0.001 nm。因此,垂直位移设置为0.001~3.000 nm,以便研究在1~3 µN范围内的垂直力下的传感性能。对于小于0.03 nm的小垂直位移,两种方法的相对误差可以忽略不计。直到Wchc达到7.5 µm,由于

《4、 模型验证和传感器性能》

4、 模型验证和传感器性能

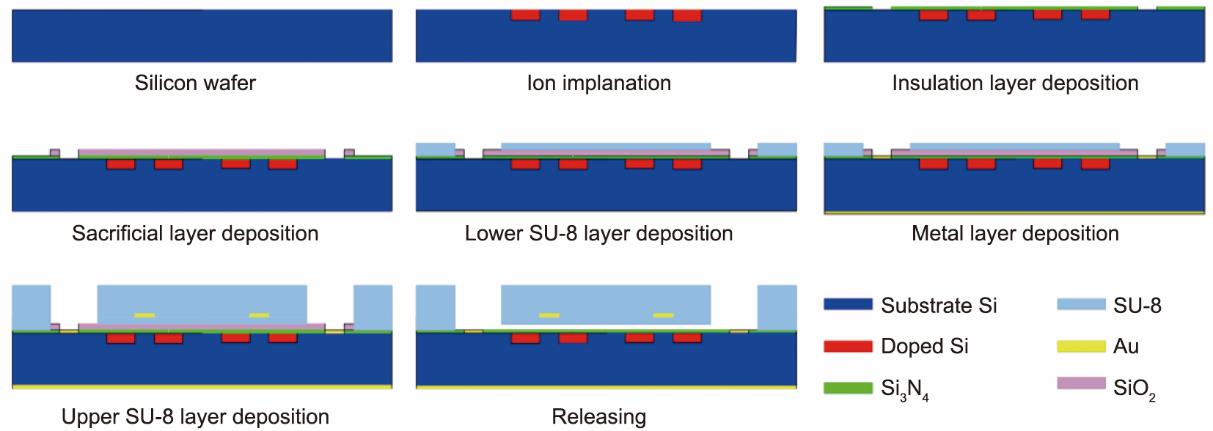

《4.1 制造过程》

4.1 制造过程

如图13所示,为所提出的LMGFET器件提出了一种简单且可行的制造方法。首次沉积光致刻蚀剂层,形成漏电极和源电极;然后在衬底上进行离子注入形成掺磷杂区。通过另一个光致抗蚀剂层,形成沟道区域,然后用不同的注入剂量和能量进行磷离子掺杂,注入的离子通过快速退火被激活。沉积由氮化硅制成的栅极绝缘层,然后被图案化以暴露用于源极/漏极互连的接触孔。随后,沉积并图案化二氧化硅牺牲层,以暴露结构锚和接触孔。一个薄的SU-8结构层通过旋涂、曝光和显影,作为夹层结构的下层。然后沉积Au层并形成图案,作为栅极阵列及漏极和源极的焊盘。衬底金属焊盘通过沉积在芯片底侧的另一个Au层形成。另一个厚的SU-8层通过旋涂以密封栅极阵列,并形成上面夹层结构层的图案。用深度反应离子对衬底进行刻蚀,以形成探针区域。最后,进行牺牲二氧化硅层的各向同性蚀刻形成可动夹层结构。

《图13》

图13 本研究提出的制造过程流程图。

使用有限元软件Sentaurus 13.0模拟制造过程;采用的参数在表3中示出,模拟的LMGFET单元如图14(a)所示。该器件被建模为单个场效应管以简化计算复杂度,并且通过使用以下表达式,气隙和下方SU-8结构层被替换为有效的二氧化硅层

(22)

式中,Tlow_SU-8和εSU-8是下层SU-8的厚度和介电常数;

《表3》

表3 制造模拟中的参数

| Parameters | Value |

|---|---|

| Acceptor concentration of silicon substrate |

1 × 1015 cm-3 |

| Thickness of insulator silicon nitride |

100 nm |

| Thickness of gold gate |

0.2 µm |

| Thickness of effective silicon dioxide |

1 µm |

| Length of channel |

5 µm |

| Width of channel |

20 µm |

| Implanted depth of source/drain |

0.5 µm |

| Implanted depth of channel | 0.15‒0.30 µm |

《图14》

图14 本研究提出的制造过程的模拟。(a)模拟中的3D LMGFET模型。(b)模拟装置中的注入浓度;(左上)通道区域沿虚线提取的注入离子轮廓。

《表4》

表4 不同注入深度下的电参数

| Implantation depth (µm) | ||||

|---|---|---|---|---|

| 0.150 | 0.0791 | 1.266 × 10-7 | 7.127 | 10.658 |

| 0.200 | 0.1073 | 1.717 × 10-7 | 9.585 | 13.767 |

| 0.250 | 0.1367 | 2.187 × 10-7 | 11.978 | 16.812 |

| 0.275 | 0.1509 | 2.414 × 10-7 | 13.094 | 18.234 |

| 0.300 | 0.1661 | 2.658 × 10-7 | 14.270 | 19.737 |

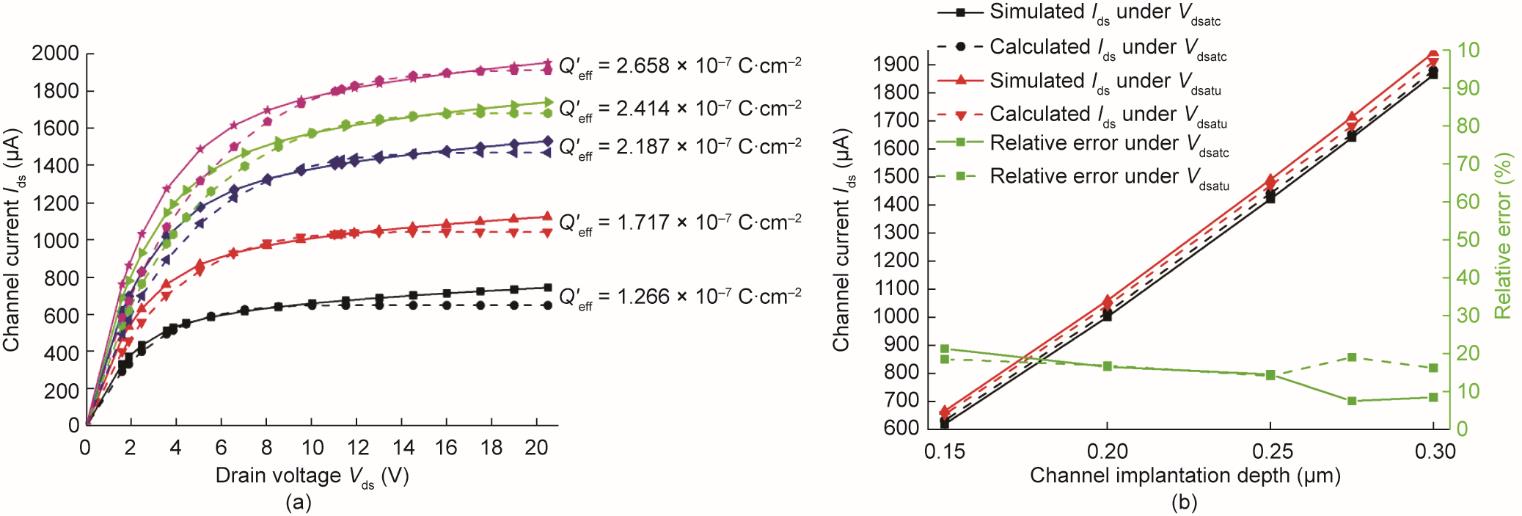

《4.2 电气模型验证》

4.2 电气模型验证

如图14(a)所示,在栅极、源极、漏极和衬底区域中设置四个不同的电极,并建模为红色网格,以研究电输出行为。因为制造的晶体管是耗尽型器件,所以向栅极、源极和衬底电极施加0 V的电压。图15(a)显示出了当施加的漏极电压Vds从0增加到20.5 V时,在不同的沟道注入分布下的沟道输出电流Ids特性。当注入深度为0.15 µm时,理论值(虚线)在整个电压范围内与模拟值(实线)一致。理论值和模拟值之间的差异随着注入深度的增加而增加。对于低漏极电压,理论计算的电流小于模拟的电流,这表明所提出的模型在非饱和区域是保守的。这一特性与注入近似的误差有关。然而,最大可控测量灵敏度的饱和区是本研究的重点,其中理论计算结果过和模拟结果在所有注入深度上都非常一致。将计算的沟道电流与饱和电压Vdsc和Vdsu下的模拟电流进行比较,相对误差都小于2%,如图15(b)所示。

《图15》

图15 不同注入深度下的沟道输出电流Ids特性。(a)沟道电流Ids和施加的漏极电压Vds之间的关系;(b)饱和沟道电流Ids以及计算结果和模拟结果之间的相对误差。实线表示模拟的通道电流,虚线表示理论计算的通道电流。

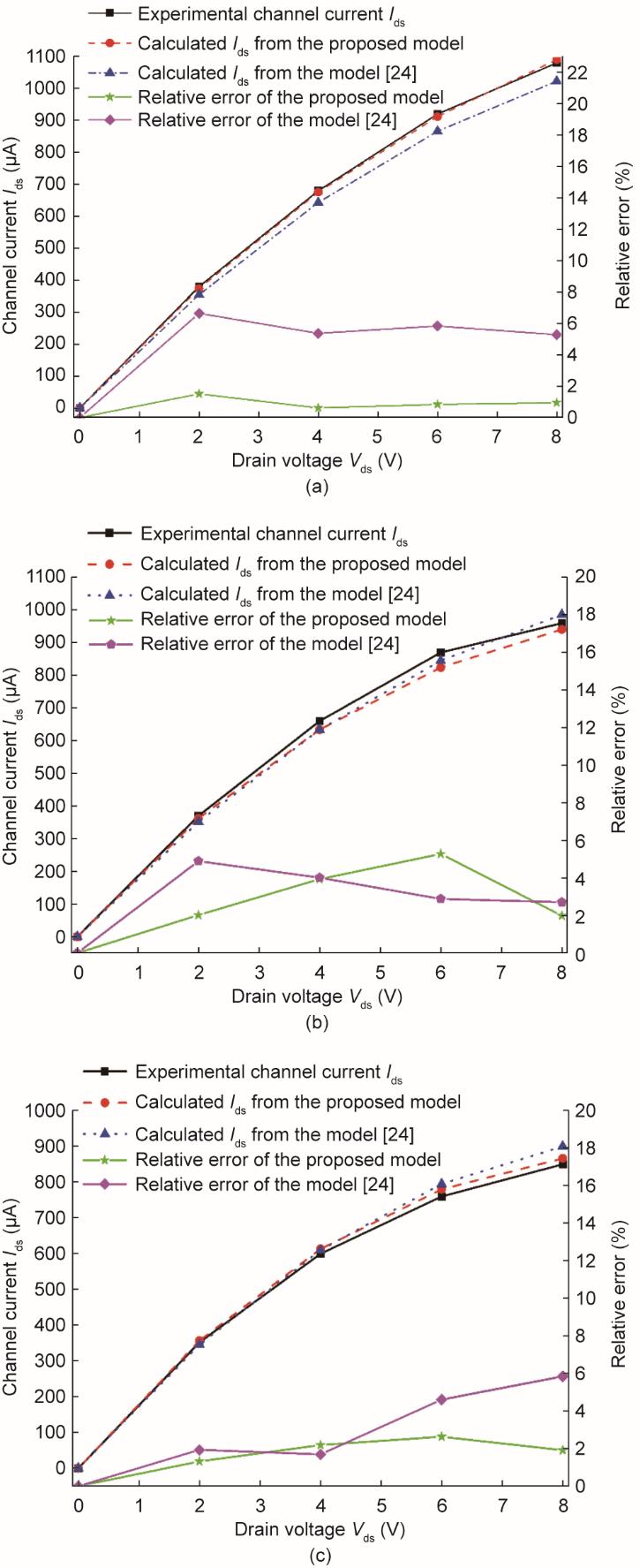

使用参考文献[24]中的实验数据对理论模型进行验证,并与文献采用的模型进行比较,在文献采用的模型中,假设未覆盖沟道区域

《表5》

表5 制造LMGFET器件的实验参数[]

| Parameters | Value |

|---|---|

| Length of channel |

30 µm |

| Total channel width |

60 µm |

| Studied covered channel width |

0, 18, 60 µm |

| Gate oxide thickness |

27 nm |

| Acceptors concentration of silicon substrate |

1 × 1015 cm-3 |

| Effective channel charge density |

2.37 × 10-7 C·cm-2 |

| Work function difference |

-0.30 V |

| Effective gate oxide capacitance in covered area |

1.55 × 10‒8 F·cm-2 |

《图16》

图16 沟道电流Ids的理论计算和实验测量。(a)栅极完全不覆盖沟道区域,Wchc = 0 µm;(b)栅极部分覆盖沟道区域,Wchc = 18 µm;(c)栅极完全覆盖渠道区域,Wchc = 60 µm。

《4.3 传感器性能的讨论》

4.3 传感器性能的讨论

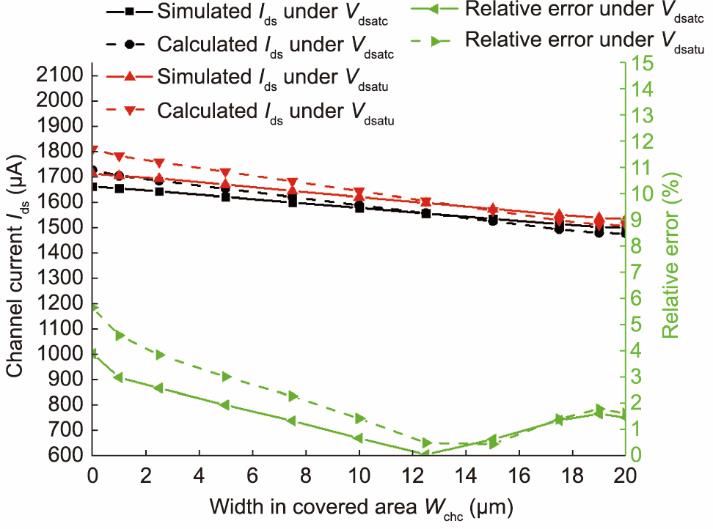

为了评估传感器的性能,在不同的栅极位置测得了传感器的输出沟道电流。图17为在注入深度等于0.275 µm的注入深度的模拟和计算的饱和沟道电流Idsatc和Idsatu。饱和电压Vdsatc和Vdsatu分别为10.2 V和12.1 V,这是传感器运行期间的最低值。在Wchc为0 µm时,理论饱和电流和模拟饱和电流之间的相对误差为3.88%和5.64%。在小的覆盖沟道宽度条件下的失配主要是由电容表达式[等式(2)]的估计误差引起的。对于Wchc > 1 µm,相对误差小于3.80%,该器件对于饱和电压Vdsatc和Vdsatu的灵敏度分别为8.39 µA·nN-1和9.12 µA·nN-1。由于SU-8可动结构的刚度较低,本研究提出的LMGFET传感器的力灵敏度为4.65µA·nN-1,低于本研究团队之前研究的VMGFET器件,其测力灵敏度为12.53 µA·nN-1 [25]。然而,它高于文献[22‒23]提出的VMGFET器件,测力灵敏分别为3.24 µA·nN-1和0.05 µA·nN-1,也高于文献[24]中的LMGFET器件,其灵敏度为0.01 µA·nN-1。由于沟道被完全覆盖或完全暴露时,沟道区域中的场效应管消失,其非线性会产生轻微的波动。对于2.5~17.5 µm和1~19 µm范围内的Wchc,非线性分别接近0.19%和0.78%,小于现有MGFET器件的非线性。所提出的传感器的测量范围为± 5.10 µN,小于参考文献[24]中的LMGFET器件,但是大于文献[22‒23,25]提出的VMGFET器件。

《图17》

图17 不同沟道宽度Wchc下沟道电流Ids的理论计算和实验测量。

为了评估整体传感性能,使用性能因子对其进行量化,性能因子的计算方法是灵敏度、线性度和测量范围的乘积,如表6所示。在现有的MGFET器件中,所提出的传感器的最大品质因数为47.07 mA,这表明所提出的传感器很好地平衡了高传感精度和大测量范围。所有这些特性使所提出的传感器成为测量低于纳牛顿水平的超低力的合适选择,特别是对于需要大测量范围的生物医学应用,如细胞变形挤压和细胞膜穿透。

《表6》

表6 与现有MGFET器件的性能比较

| Sensitivity (µA·nN-1) a | Nonlinearity (%) | Deformation range (µm) | Measurement range (µN) | Merit factor (mA) | |

|---|---|---|---|---|---|

| This work | 4.65 | 0.78 | ±10.0 | ±5.10 | 47.07 |

| LMGFET [ |

0.01 | 7.28 | ±30.0 | ±14.50 | 0.32 |

| VMGFET [ |

12.53 | 1.35 | 0.3 | 0.42 | 5.24 |

| VMGFET [ |

3.24 | 11.12 | 0.2 | 0.12 | 0.35 |

| VMGFET [ |

0.05 | 17.75 | 1.0 | Na | Na |

《5、 结论》

5、 结论

本文提出了一种具有自解耦三明治结构的横向运动栅场效应晶体管MEMS微力传感器,并全面介绍了其设计优化过程:通过将小型LMGFET单元的电学行为建模为两个独立的部分,提出了适用于小尺寸LMGFET单元的电学性能评估及优化方法,并用模拟和实验对该模型进行了测试验证。本文提出的包含Au-栅极阵列层和两层覆盖的SU-8光刻胶层的新型三明治结构,能够极大程度地抑制交叉轴负载下的输出电流。此外,本文还提出了一种新颖的双差分传感布置及检测方案,能够实现多个栅极阵列解耦输出。为了优化传感器的性能,本文还对LMGFET器件的电学和结构参数进行了全面的分析,开发了一种可行的制造工艺并进行了模拟。该传感器具有相当高的灵敏度、线性度和大的测量范围,能够成为生物医学微操作任务的通用传感工具。

京公网安备 11010502051620号

京公网安备 11010502051620号