《1、 引言》

1、 引言

声表面波(SAW)技术广泛应用于物理、化学和生物传感器[1],光子[2]与量子声学,通信、信号处理[3]以及芯片实验室[4]等领域。传统SAW器件的工作频率通常在几个吉赫(GHz)以内,难以满足未来高频电子和通信需求。发展超高频SAW器件(频率高于3 GHz)对SAW高精度传感[5]、5G通信、量子操控[6]以及集成微波光子信号处理[7]等领域至关重要。

SAW器件的谐振频率(f)取决于SAW波速(v)和波长(λ),表达式为f = v/λ。因此,提高SAW器件的频率主要有两种方法。最常用的方法是采用纳米制造技术[8]提高SAW叉指换能器(IDT)光刻图案的分辨率,从而减小器件波长λ。例如,Büyükköse等[9]采用纳米压印技术,在ZnO/SiO2/Si衬底上制备了频率高达16.1 GHz的SAW器件。Mohammad等[10]采用电子束光刻技术(EBL)在铌酸锂衬底上制备了频率为14.2 GHz、波长为200 nm的SAW器件。近期,本课题组通过优化EBL工艺,成功在低声速铌酸锂衬底上制备出频率高达30 GHz的SAW器件[11]。另一种方法是通过在高声速衬底上沉积低声速的压电薄膜形成“slow-on-fast”层状结构作为SAW器件的衬底,如ZnO/SiC [12]、AlN/SiC [13]、ZnO/金刚石 [14]、AlN/金刚石 [15]、AlN/Pt/金刚石/Si [16]等结构,从而大幅提升SAW波速v。本课题组前期报道了利用EBL技术在AlScN/金刚石/Si和AlN/金刚石/Si衬底上制备SAW器件的成果,分别获得了33.7 GHz [17]和17.7 GHz [18]的高频SAW器件。

然而,在超高频SAW器件领域,目前仍然存在几个关键问题亟需解决。其一,为了减小波长λ,大多数研究着重于在压电单晶衬底(如铌酸锂)上优化减小叉指换能器线宽的工艺方法,因为压电单晶衬底具有光滑的表面和较高的机电耦合系数(K2)。但压电单晶衬底通常声速较低且难以与互补金属氧化物半导体(CMOS)工艺兼容。其二,对于“slow-on-fast”的层状结构设计,通常采用的压电材料是机电耦合系数较低的ZnO或AlN薄膜材料,这严重限制了器件性能提升。最近,基于SiC的单晶压电薄膜层状结构材料,如LiNbO3/SiC [19]和LiNbO3/SiO2/SiC [20],开始用于制备超高频SAW器件,特别是SAW滤波器。然而,以往的研究主要集中在工作频率低于5 GHz的SAW器件,对于更高频率及其高阶声波模态在超高频领域的潜在应用研究较少。

为解决上述挑战,本文提出一种融合极端纳米制造工艺和“slow-on-fast”异质结构材料体系的策略,成功突破了当前SAW器件的频率纪录。基于该创新点,本文采用LiNbO3/SiO2/SiC异质结构材料作为衬底,并采用优化算法校正了电子束曝光时的邻近效应,优化了超高频SAW叉指换能器的电子束曝光参数,在异质结构衬底材料上成功制备出最小指宽为35 nm、波长为160 nm的叉指电极,获得了频率为5~44 GHz的超高频SAW器件。制备的超高频SAW呈现出多种模态,采用有限元仿真分析方法确认了基于LiNbO3/SiO2/SiC异质结构材料的超高频SAW器件的波模态。进行了超高频SAW微质量传感应用研究,实现了超高质量灵敏度探测,证明了其优越的传感性能和在超高频SAW平台上的潜在应用。

《2、 实验》

2、 实验

图1(a)为LiNbO3/SiO2/SiC异质结构衬底上的单端口超高频SAW谐振器的整体结构示意图。该LiNbO3/SiO2/SiC异质结构衬底的制备工艺是采用典型的离子注入切割工艺,其工艺流程如附录A中的图S1所示。采用4英寸正X切向(绕X轴旋转与Y轴夹角为34°方向)为传播方向的LiNbO3单晶薄膜作为压电层,因该压电层具有较高的K2值和极小的表面粗糙度,有利于器件的制备和性能提升。采用SiC作为衬底是因为SiC具有较大的剪切体波速度(7100 m·s-1)和纵体波速度(12500 m·s-1)[21]、较小的传播损耗、较高的热导率等优点;此外,SiC作为第三代半导体材料之一,具备将微电子器件与SAW器件集成的能力[22]。在该层状材料体系设计中,SiO2 充当温度补偿层。附录A中的图S2展示了制备超高频SAW器件纳米级叉指换能器中的EBL和剥离(lift-off)工艺流程图。其中,应用于EBL的邻近效应校正优化算法在本课题组以前的工作[11]中有详细介绍。本文制备了波长为160~800 nm的超高频SAW器件,其叉指电极对数为50对,孔径(L)为20倍波长,反射栅与叉指电极之间的间距为0.25倍波长,详细几何参数信息汇总于附录A中的表S1。

《图1》

图1 (a)基于LiNbO3/SiO2/SiC异质结构的单端口SAW器件示意图;(b)LiNbO3/SiO2/SiC异质结构的截面形貌;(c)LiNbO3/SiO2/SiC衬底表面的AFM图;(d)LiNbO3/SiO2/SiC衬底材料的X射线衍射仪(XRD)图;(e)波长为160 nm的SAW器件光学显微镜图;(f)~(i)叉指电极对数和反射栅条均为50,波长分别为800 nm、600 nm、400 nm、320 nm、200 nm和160 nm器件叉指换能器的扫描电镜图。

通过扫描电子显微镜(SEM; Carl-Zeiss Sigma HD, Germany)观察了叉指电极表面形貌和LiNbO3/SiO2/SiC异质结构衬底的截面形貌;采用X射线衍射仪(XRD; D8 ADVANCE, Germany)表征了薄膜晶体结构;采用原子力显微镜(AFM; SPI-3800N, Seiko Co., Japan)研究了LiNbO3/SiO2/SiC异质结构衬底的表面形貌,表征其表面粗糙度。采用R&S®ZVA矢量网络分析仪(最大频率可达67 GHz)、MPI 200 mm自动探针测试系统(MPI TS2000-SE)和GSG射频探针对器件性能进行测试。在对SAW器件进行S参数测试之前,通过标准校准芯片进行开路、短路和负载校准,以减少射频电缆和探针测试系统的寄生信号影响。

微质量传感应用验证采用的敏感机制是基于之前报道的SAW叉指电极上质量敏感方式[23]。分别采用不同Au 叉指电极厚度对SAW器件进行不同质量加载,其中20 nm厚度Au电极定义为初始状态,即0质量负载;25 nm厚度Au电极则为5 nm厚度质量负载,其质量负载密度约为0.0966 μg∙mm-2。测试质量负载下的超高频SAW频率偏移。本研究工作中选择Au作为叉指电极材料是因为Au的导电性优于传统的Al电极,并且在lift-off工艺过程中,采用Au制备的叉指电极材料缺陷和器件失效较少。

采用网络分析仪、探针测试系统和LabVIEW程序测试了温度对超高频SAW器件的影响。采用的MPI探针系统带有一个集成的加热卡盘(20~300 °C),且带有触屏显示器,放置于操作员的前面,方便快速操作与即时反馈。在测试过程中,SAW样品被放置在探针系统的加载卡盘上,GSG探针用于连接SAW 叉指电极与网络分析仪。操控触摸显示屏可以调节温度,加热设备内部的加载卡盘,将温度调节到设定值,然后网络分析仪记录频率信号的变化。

《3、 结果与讨论》

3、 结果与讨论

图1(b)是基于LiNbO3/SiO2/SiC异质结构衬底的超高频SAW器件截面SEM图,结果表明单晶LiNbO3薄膜无缝键合于SiO2/SiC衬底上,SiC衬底上的LiNbO3薄膜和SiO2薄膜的厚度分别约为220 nm和140 nm。图1(c)为采用AFM测试的超高频SAW器件的衬底表面形貌图。实验结果表明,LiNbO3薄膜的表面粗糙度值约为0.615 nm(均方根或RMS值),远小于文献[12‒16]中报道的AlN或ZnO薄膜层状结构材料的表面粗糙度。光滑的衬底表面有利于采用极端纳米制造技术提高图案分辨率,可减小SAW叉指电极线宽,以推动频率至超高频极限。图1(d)为SiC衬底上LiNbO3薄膜的XRD图谱,在2θ约为34°处仅有一个衍射峰,表明LiNbO3薄膜具有(110)取向。图1(e)为制备的超高频SAW器件的光学显微镜照片,图1(f)展示其完整的叉指电极结构,表明使用优化的EBL工艺方法可以成功制备纳米级的SAW叉指电极。图1(g)~(l)展示了波长为800 nm、600 nm、400 nm、320 nm、200 nm和160 nm 的超高频SAW器件叉指电极的SEM图。结果表明,成功制备了最小波长为160 nm、线宽约35 nm(见附录A中的图S3)超高频SAW器件,这是目前所报道的层状结构衬底材料上波长最小的超高频SAW器件。

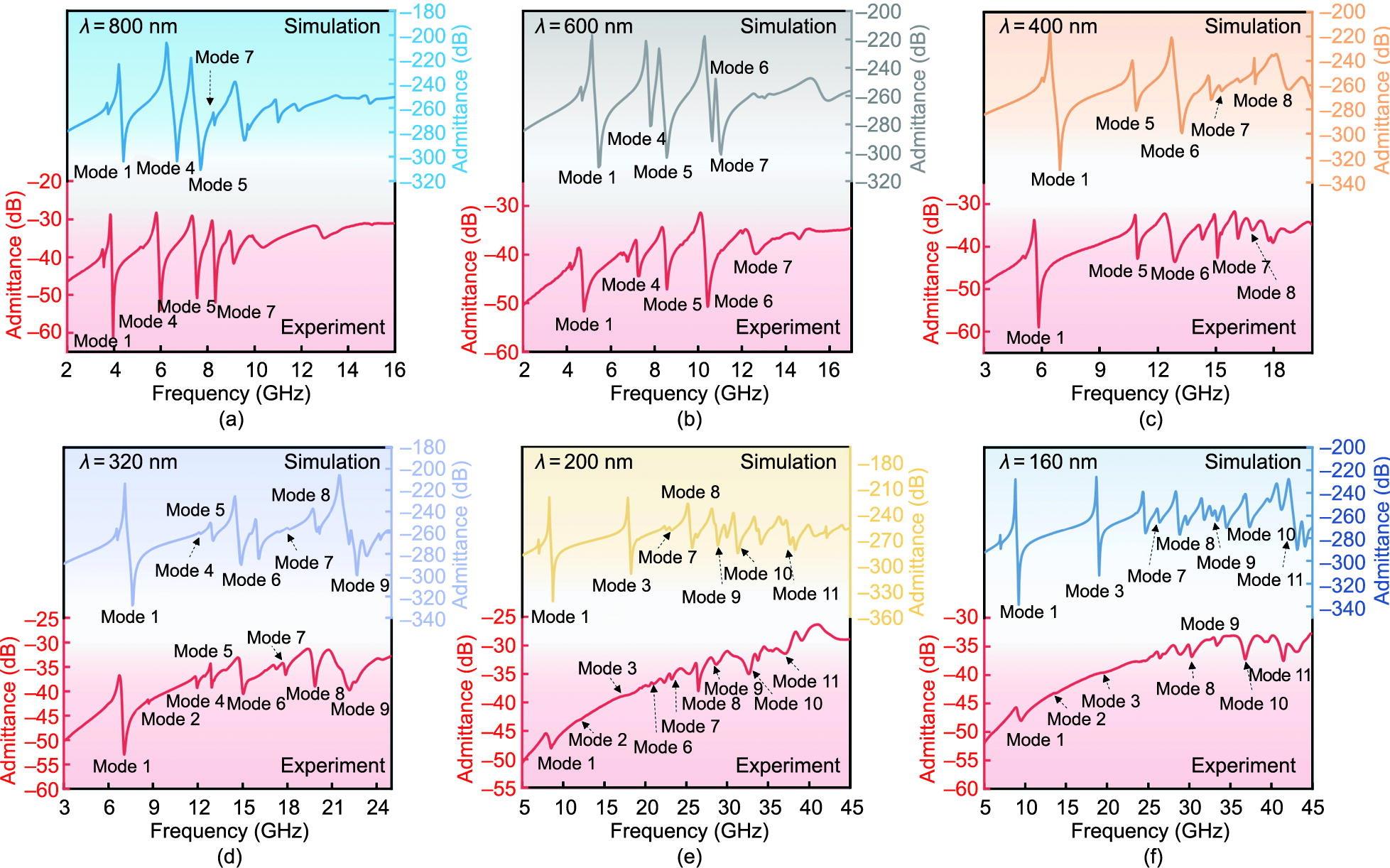

所制备的超高频SAW器件导纳(Y11)曲线如图2所示,反射参数信号(S11)如附录A中的图S4所示。结果表明,所有超高频SAW器件都存在多种模态,且随着波长从800 nm减少到160 nm,谐振频率的范围从4~15 GHz增加到10~42 GHz。随着超高频SAW器件波长的减小,器件信号幅值略有下降。一方面,这是由于更细窄的叉指电极使电极阻抗增加,影响器件性能。另一方面,线宽越细,制备出的SAW叉指均匀性越差,从而导致器件信号相对较弱。尽管如此,本文仍然在制备的波长为160 nm超高频SAW器件中探测到了约为41.5 GHz的高频信号。为了验证所获得的高频信号不是寄生响应或噪声,进一步制作了4个波长为160 nm的超高频SAW器件,结果如附录A中的图S5所示,均出现了该频率段的强信号,验证了该频率信号为SAW诱导产生。

《图2》

图2 波长分别为800 nm、600 nm、400 nm、320 nm、200 nm和160 nm的SAW器件导纳和谐振频率特性,其中红色曲线为SAW器件实验所测导纳,各图上部曲线为有限元仿真的导纳。

采用有限元分析方法(COMSOL软件)对超高频SAW器件进行了仿真,获得了不同波长的超高频SAW器件导纳曲线,如图2所示,所有器件的仿真结果与测试实验结果吻合较好。

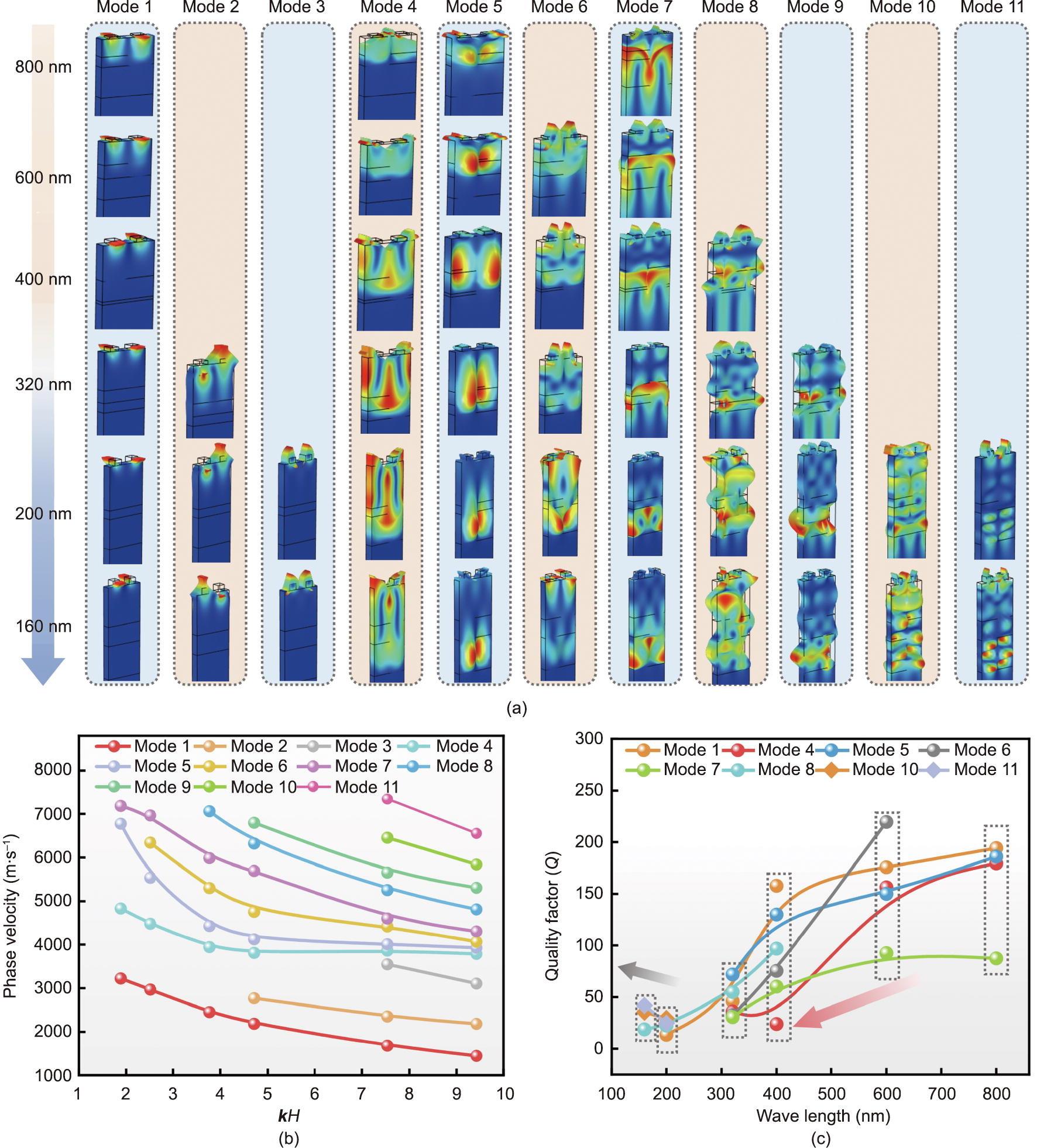

为了进一步确认超高频SAW器件呈现出的模态类型,采用特征频率分析研究了质点的振动模式。图3(a)显示了超高频SAW器件各模态的质点振动模式。结果表明,模态1对应于水平剪切(SH)波模态,其质点位移和声波振动主要沿水平孔径方向[20],如附录A中的图S6(a)所示。模态2是标准的瑞利波[11],模态3是纵表面波与金属厚度谐波模态的耦合[24],模态4为纵表面波[25],模态5为高阶SH波,其他所有模态均为在SiC衬底附近传播的高阶SAW [26]。值得注意的是,如图3(a)所示,随着SAW波长的减小,更多的声学模态被激发出来,这主要是由超高频SAW器件的层状结构属性、亚微米厚度压电薄膜特性,以及随着SAW波长的减小而增强的界面反射效应引起。例如,只有当波长小于320 nm时,才能观测到瑞利波(模态2);而模态10和模态11仅在波长低于200 nm时才被激励出来;当波长小于层厚时,将产生更多的高阶SAW模态[27]。

《图3》

图3 (a)波长为800~160 nm的SAW多种模态的质点位移;(b)LiNbO3/SiO2/SiC结构上的SAW相速度与归一化膜厚(

超高频SAW不同波模态的相速度随归一化厚度H(2πH/λ,其中H为LiNbO3的厚度,为波数)的变化如图3(b)所示。结果表明,所有模态的相速度都随着H的增加而减小,主要原因是随着H增加,更多的声波能量被限制在LiNbO3压电层内,而LiNbO3的声速远小于SiC衬底声速。

SAW谐振器的Bode质量因子(Q)[28]可通过以下方法计算:

(1)

式中,group_delay(S11)为S11参数的群时延,ω为角频率。实验制备的超高频SAW谐振器的实测Bode-Q曲线如附录A中的图S7所示,各模态的Q值汇总于表S2和图3(c)中。随着SAW波长的增加,除模态10和模态11外,各模态的Q值均呈增加趋势,如图3(c)所示。Q值随波长减小而下降的原因主要是极窄叉指电极线宽导致电极阻抗增大,超高频SAW较高的声损耗以及极窄叉指电极线宽不均匀性。当SAW器件波长缩小至200 nm和160 nm时才产生高阶模态10和模态11。这是因为当λ小于LiNbO3的厚度时,SiC衬底界面反射波产生的干涉效应显著增强[27],较小的波长有利于超高频SAW器件产生高阶模态[18]。模态10和模态11的Q值随着SAW波长的减小(从200 nm减小到160 nm)而增大,这可能是因为衬底反射声波的干涉效应随波长的减小而增强导致的。

SAW谐振器机电耦合系数(k2eff)的计算方法为:

(2)

式中,fp和fs分别为SAW谐振器导纳曲线的反谐振频率和谐振频率。附录A中的表S3总结了所有超高频SAW器件的k

为了验证超高频SAW器件的应用潜力,在超高频SAW器件的叉指电极上进行了质量负载传感实验[23]。通过制备不同厚度叉指电极作为不同的电极质量负载:假定20 nm叉指电极厚度为无任何质量加载的原始状态,25 nm电极厚度则对应于叉指电极质量载荷为0.0966 μg∙mm-2。图4(a)、(b)及附录A中的图S8分别展示了波长为320 nm、200 nm和160 nm超高频SAW器件的质量传感结果。实验表明,随着叉指电极上负载质量的增加,所有不同波长超高频SAW器件的谐振频率值都呈现降低趋势。SAW器件的质量灵敏度S可由频率的变化量除以每个传感区域的质量变化量表示[29],计算公式如下:

(3)

式中,∆f为由质量负载引起的频率偏移;∆m为质量载荷;S为质量灵敏度;A为敏感区面积。附录A中的表S4总结了不同波长超高频SAW器件各模态的质量灵敏度值。结果表明,工作频率较高、波长较小的超高频SAW器件具有较大的质量传感灵敏度。例如,当器件波长从320 nm减小到160 nm时,SH波频率偏移量从648.9 MHz增大到1527.9 MHz,如图4(c)所示;波长为320 nm、200 nm和160 nm的SAW质量灵敏度分别为6717.1、10183.9和15817.5 MHz∙mm2·μg-1,表明SH波模态的质量灵敏度值随着频率增大而显著增加。

《图4》

图4 λ为320 nm(a)和160 nm(b)、电极质量负载为0.0966 μg∙mm-2的超高SAW器件频率偏移;(c)电极质量负载为0.0966 μg∙mm-2、波长为320~160 nm范围内的超高频SAW器件的SH模态和Rayleigh模态的频率响应图;(d)λ为160 nm的超高频SAW器件的SH模态和模态11的谐振频率随温度变化图。

对于同一波长的超高频SAW器件,不同声波模态也具有不同的质量灵敏度。如图4(c)所示,在相同质量载荷下,所有波长器件的SH波模态和瑞利波模态的频移存在较大差异。虽然SH波频率较低,但其灵敏度远高于瑞利波。这是因为SH波的波速对电极上的质量载荷更敏感,特别是对于密度较大的重金属薄膜[30]。

计算所有超高频SAW器件各模态的质量灵敏度值,如附录A中的表S4所示。结果表明,与其他模态相比,模态11具有更高的灵敏度。在测试的所有SAW器件中,波长为160 nm的超高频SAW器件的最高工作频率高达44.2 GHz,具有最高的质量灵敏度,约为33151.9 MHz∙mm2∙μg-1(模态11)。该频率值为当今电声激励SAW器件的最高频率值,其质量灵敏度与表1文献中报道的传统石英晶体微天平(QCM)和频率为978 MHz的SAW器件的质量灵敏度相比较,灵敏度分别高出了约1011倍和4000倍。

《表 1》

表 1 SAW和QCM器件质量灵敏度比较

| Sensor | Working frequency (GHz) | Mass sensitivity | Year | Ref. |

|---|---|---|---|---|

| SAW | 0.978 | 8.230 MHz·mm2·μg-1 | 2010 | [ |

| SAW | 0.385 | 155.800 KHz·μg-1 | 2016 | [ |

| SAW | 0.122 | 9.000 KHz·μg-1 | 2017 | [ |

| QCM | 0.010 | 1573.000 Hz·μg-1 | 2017 | [ |

| QCM | 0.010 | 7940.000 Hz·μg-1 | 2018 | [ |

| QCM | 0.010 | 1346.000 Hz·μg-1 | 2020 | [ |

| SAW sensor | 44.164 | 33151.915 MHz·mm2·μg-1 (2.590 × 106 GHz·μg-1) | 2021 | This work |

SAW器件的温度特性是应用的另一个重要参数,其频率温度系数(TCF)通过下列方法计算:

(4)

式中,f0为室温下SAW器件的谐振频率;∆f为频率变化量;∆T为温度变化量。测试了波长为160 nm和200 nm的超高频SAW器件的TCF值,如图4(d)和附录A中的图S9所示。由于SH波模态的器件性能最好、模态11的质量灵敏度值最高,所以对这两个模态的TCF结果进行了分析。超高频SAW谐振频率偏移随温度变化呈线性变化,趋势如图4(d)所示。对于这两个波长的超高频SAW器件,SH模态的TCF值分别为-165.8 ppm∙K-1和-229.0 ppm∙K-1,模态11的TCF值分别为-48.6 ppm∙K-1和-55.2 ppm∙K-1,表明模态11对温度变化的敏感性稍低。为了验证实验测试TCF值的准确性,仿真计算了λ为160 nm的超高频SAW器件的SH模态的温度效应。得到的TCF值约为154.4 ppm∙K-1(见附录A中的图S10),与实验得到的结果(-165.8 ppm∙K-1)接近。

《4、 结论》

4、 结论

本文提出了一种融合极端纳米制造技术和LiNbO3/SiO2/SiC异质结构衬底材料体系(“slow-on-fast”)的策略以提高超高频SAW器件工作频率。实验获得了频率为5~44 GHz的超高频SAW器件,且具有较大的机电耦合系数。基于LiNbO3/SiO2/SiC异质结构的超高频SAW具有多种声学模态,采用有限元分析方法对这些高阶模态进行了理论仿真分析和识别确认。系统研究了这些波模态的质量灵敏度特性,发现超高频SAW的SH波具有最好的声波谐振特性,并且对质量负载非常敏感,表明其在高频传感应用中具有很大的潜力;模态11具有比其他模态更高的质量灵敏度,且显示出相对较低的TCF值。采用该模态获得了约33151.9 MHz∙mm2∙

京公网安备 11010502051620号

京公网安备 11010502051620号