《1、 引言》

1、 引言

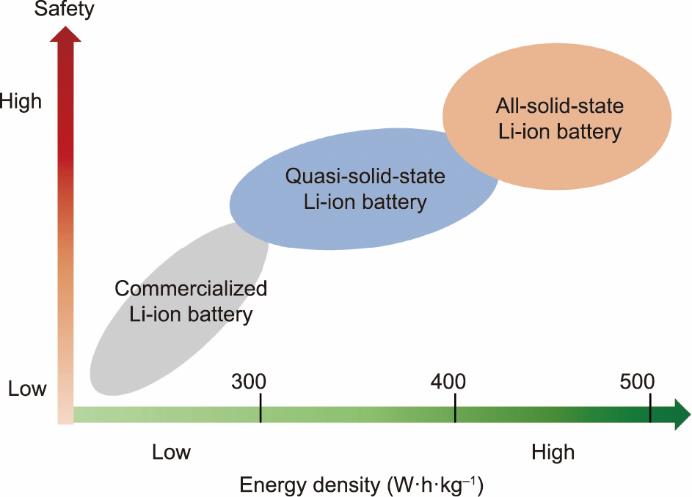

锂离子电池(LIB)是便携式电子产品、电动汽车和电网规模储能中不可或缺的电化学储能装置。然而,目前使用的商业锂离子电池采用了易燃的液体电解质,存在严重的安全隐患。此外,传统锂离子电池的能量密度正在接近其物理化学极限。因此,发展具有高安全性及高能量密度和功率密度的下一代储能技术至关重要。近年来,固态电池(SSB)由于其高安全性及高能量密度和功率密度的优势受到了广泛关注(图1)。然而,其商业化也面临着几个关键的挑战[1],①电解质材料问题:缺乏具有高离子传导率、宽电化学稳定窗口、良好机械性质、易于大规模生产应用的固态电解质(SSE)材料;②界面问题:电极材料与固态电解质界面稳定性差,限制了界面离子/电子高效传输;以及③工程转化问题:缺乏适合固态电池生产制造的工艺、技术和设备。

《图1》

图1 电池技术的发展趋势。

《2、 固态电解质》

2、 固态电解质

固态电解质是固态电池的核心材料。在过去的几十年里,许多基于不同阴离子化学体系[S2-、O2-、X-(X=F、Cl、Br和I)等]的固态电解质材料相继被报道,典型的固态电解质包括硫化物、氧化物、聚合物、反钙钛矿、卤化物和硼氢化物等。每一种固态电解质材料都有自己的优点和缺点。例如,硫化物固态电解质(如Li9.54Si1.74P1.44S11.7Cl0.3,25 mS∙cm-1)在室温下表现出优异的室温离子电导率,但它们的环境稳定性差,当暴露于外界自然环境中,会释放出有毒的硫化氢(H2S)气体。此外,硫化物电解质的成本依然较高,远远不能满足工业要求。因此,提高硫化物电解质的环境稳定性和降低其成本是发展硫化物基固态电池技术的关键。

相比之下,氧化物固态电解质具有良好的环境稳定性、高离子传导率(1 mS∙cm-1)和宽电化学稳定窗口。但是,氧化物固态电解质的低弹性模量限制了它们的器件集成能力[2]。到目前为止,氧化物电解质已被成功地用于准固态电池(含有少量的液体电解质或凝胶聚合物电解质)。此外,典型的氧化物固态电解质(如Li7La3Zr2O12)遇到空气里的二氧化碳(CO2)和水(H2O)也会在其表面反应生成Li2CO3和LiOH,造成其表面亲锂性较差[3]。硼氢化物固态电解质显示出良好的离子传导性和对金属锂负极的稳定性,但其低热稳定性[容易释放氢气(H2)]也是令人担忧的。反钙钛矿结构的固态电解质对锂负极金属表现出良好的稳定性,但其室温离子电导率仍需进一步提高[4]。就固态电解质的机械性能而言,固态聚合物电解质被认为最容易集成到固态电池中且易于规模化生成制造,但是,它们的室温离子传导率不足(约10-6 S∙cm-1)致使固态电池需要在高温条件下运行。法国Bolloré公司已经实现了30 kW∙h的锂金属聚合物(LMP)电池的商业化,并成功地集成到他们的Bluecar中,在城市使用时可提供250 km的驾驶里程,最大速度为120 km∙h-1。

最近,固态卤化物电解质也被广泛报道,这些电解质表现出相对较高的离子电导率(大于1 mS∙cm-1)、高氧化稳定性(大于4 V vs. Li+/Li)和适中的机械性质(可类比硫化物电解质)[5‒7]。例如,我们课题组开创性地发展了湿化学方法来合成卤化物电解质,并系统地研究了其结构与性能的关系[6‒8]。加拿大滑铁卢大学Nazar课题组[9]证明了使用卤化物电解质(Li2In1/3Sc1/3Cl4)的全固态电池的高电压稳定性和超长的循环稳定性。尽管基于卤化物的全固态电池表现出出色的电化学性能,但其对金属锂阳极的界面不稳定性仍然一个巨大的挑战。此外,开发低成本的卤化物电解质也是其成功商业化应用的关键。

尽管人们已经开发了基于不同阴离子化学性质的各种固态电解质材料,但是,目前尚没有一种固态电解质材料能够满足全固态电池全面的指标要求。因此,应该继续努力开发固态电解质材料,提高现有固态电解质材料的性能,同时寻找新型固态电解质材料,这对固态电池的发展至关重要。此外,设计结合无机和有机材料优势的复合固态电解质也是一个重要的研究方向[2]。同时,也提倡通过第一原理计算和先进的表征技术来解析固态电解质材料的结构与性能的构效关系,这将对固态电解质的离子传输机制和晶体结构设计提供理论指导。

《3、 界面设计》

3、 界面设计

由于当前的固态电解质材料总是存在各种各样的缺点,基于现有固态电解质材料所开发的固态电池存在着严重的界面挑战,包括固-固界面接触差,有害的界面副反应,充放电过程中活性材料的体积变化造成的物理接触损失,以及锂枝晶生长穿透固态电解质等问题。在这里,我们重新梳理了固态电池的正负极界面挑战及目前的一些解决策略[图2(a)]。

《图2》

图2 (a)全固态电池的配置突出了界面挑战;(b)用于制造实用的多层全固态袋状电池的浆液涂层工艺。

(1)正极界面挑战及相关解决策略。固态电池的正极界面存在诸多挑战。第一,正极材料和固态电解质之间存在电化学电势差,这会在界面处产生一个“贫锂”空间电荷层,阻碍界面电荷高效传输。目前的研究表明在界面上设计一个缓冲层可以有效地缓解空间电荷效应的产生[1]。第二,正极活性材料和固态电解质之间的界面化学副反应也会产生一个界面层,妨碍界面离子/电子传输[图2(a)]。因此,设计一个具有高离子传导性的界面涂层可以有效防止正极界面的副反应。然而,对于界面涂层材料的性质要求目前还不是很明确,特别是对其离子电导率、机械性能和电子电导率等关键指标的要求。第三,在充放电过程中,由正极材料体积变化带来的物理接触差也是一个重大挑战。虽然施加外部压力可以缓解这些问题,但是,增加电池外部压力在实际应用中也是个累赘。添加界面润湿剂是一个很好的解决方案,值得注意的是,必须确保界面润湿剂与其他材料之间的化学兼容性。第四,在正极复合电极中,通常需要导电碳来构建电子导电网络。然而,这种电子导电剂也会造成固态电解质(特别是硫化物固态电解质)的分解。因此,通过合理构建复合电极来达到离子和电子高效传输对于实现固态电池良好的电化学性能非常关键。目前广泛用于固态电池的正极材料主要是钴酸锂和高镍层状正极材料,为了避免钴资源紧缺的问题,发展无钴正极材料和高容量的硫或氧正极用于固态电池也很关键。此外,采用先进的表征技术,如高分辨率透射电子显微镜、同步辐射、冷冻电镜和弛豫时间分布(DRT)[10]等,理解界面反应机制和界面电荷传输动力学也至关重要。

(2)负极界面挑战及相关解决策略。固态电池的负极界面也面临诸多挑战。第一,由于金属锂阳极的电化学电位最低[相对于标准氢电极(SHE)为-3.040 V],大多数固态电解质都很容易被锂金属阳极还原。为了解决这个问题,人们相继开发出各种界面涂层材料,以防止界面副反应和解决界面离子接触问题。第二,与液体系统类似,在固态电池中也广泛观察到锂枝晶穿透固态电解质,这可能与固-固界面接触不良、固态电解质的电子传导性(10-10~10-8 S∙cm-1)以及固态制备过程中形成的表面缺陷有关[2]。针对锂枝晶问题,人们提出了几种解决策略,包括构建具有高扩散性的锂宿主(即合金负极)和添加界面润湿剂来调节锂的沉积行为等[11]。

值得注意的是,通常采用对称电池来评估锂负极界面稳定性及锂枝晶问题,但是目前的研究通常是基于非常小的面容量(0.1~0.5 mA∙h∙cm-2),这与实际电池相差甚远[12]。在检测临界电流密度时,虽然很多研究结果都报道了非常高的临界电流密度,但是其评测也常常基于很想小的面容量,这与实际电池体系偏差较大。因此,目前的临界电流密度测试标准也需要被重新定义。此外,以前的工作大多是基于厚的金属锂,这也与工业要求的超薄锂不相符。未来的工作应该基于薄锂(如厚30 μm)去做,因为薄金属锂在循环时会经历更加明显的体积变化,解决电极材料体积变化问题是实现固态电池长循环稳定性的关键。

虽然使用金属锂负极可以显著提高固态电池的能量密度,但对固态金属锂电池的安全性需要仔细评估[13]。除了金属锂,其他负极材料,如石墨、Si/C、硅和合金[如锡(Sn)]也应同步发展[14]。无负极固态电池是另一个发展方向,虽然其存在着无限的可能性,正如三星所展示的那样,但也面临着巨大的挑战[15]。

《4、 全固态电池》

4、 全固态电池

目前许多研究相继报道固态电池的出色的电化学性能,例如,基于硫化物固态电解质的高功率全固态电池,基于银碳复合阳极的高比能长循环无负极固态锂电池[15],硫化物固态电解质基的无碳高负载硅负极[14],以及氯化物固态电解质基的高容量、长循环4 V全固态锂离子电池[9]。尽管这些研究显示出固态电池技术巨大的发展潜力,但它们离实际应用仍有一段距离,因为实验室规模的固态电池通常是使用高压模具电池进行测试,与实际大型固态电池原型相差甚远。到目前为止,除了个别研究小组和几个新兴初创公司(如QuantumScape、Solid Power、三星等)报道了固态软包电芯外,其还没有被广泛研究。目前,大多数固态电池是在高压下制造和测试的,这严重限制了其生产制造和实际应用。因此,消除固态电池生产制造和运行过程中的压力依赖也很重要。为了实现固态电池商业化生产,除了发展先进的工艺技术(如湿化学法涂布[图2(b)]和干电极工艺),克服聚合物黏合剂、有机溶剂和各种无机材料之间的化学反应问题之外,还需同时开发先进的生产制造设备。此外,为满足大规模储能系统应用要求,固态电池还需保持较低的自放电率(一个月内小于2%)。

《5、 总结》

5、 总结

综上所述,由于固态电池具有高安全性和高能量密度等优势,被视为下一代关键储能技术。然而,固态电池在材料、界面和器件层面上都面临着重大挑战。在材料层面,应不断发展具有高离子传导性、良好的化学/电化学稳定性和易于规模化的固态电解质材料。同时,利用跨学科的表征分析和理论计算(如机器学习辅助的材料选择)来寻找理想的固态电解质材料,并理解其离子传输机制。在界面层面上,应调控界面电荷传输,以实现高效的电荷输运和长循环稳定性。为了进一步改善界面策略,还应该探索固态电池失效机制。在器件层面,许多努力都集中在优化固态电池电化学性能上,虽然这很重要,但也应同时开发连续化的制造工艺和先进设备,以实现固态电芯大规模的生产制造。此外,对固态电池的全面分析,如自放电行为、热稳定性、压力依赖性和成本,也是其成功商业化的关键。我们希望本文能够鼓励学术界和工业界共同努力,大力推进固态电池技术快速高质量地发展。

京公网安备 11010502051620号

京公网安备 11010502051620号