1. 引言

自20世纪50年代以来,半导体产业技术逐渐向以集成电路为代表的微电子技术和以大功率半导体分立器件(包括功率半导体器件)为主的电力电子技术两大方向发展[1]。前者犹如大脑用于处理信息流,后者犹如心脏用于处理能量流,二者紧密结合实现能量的高效利用。随着半导体材料与微电子加工技术的发展与成熟,以绝缘栅双极型晶体管(IGBT)为代表的第三代功率半导体器件逐渐成为电力电子器件领域的主流产品,开启了功率半导体器件的新时代[2]。

IGBT凭借其可靠性高、损耗小、驱动简单等优点被广泛应用于轨道交通、电动汽车、智能电网和新能源等战略性新兴产业中[3–7]。长期以来IGBT技术被国外少数几家具有强大技术实力和应用背景的大公司垄断,导致目前国内95%以上的IGBT产品依赖进口。究其原因,一方面是由于我国在20世纪80年代对IGBT技术没有足够重视,导致研发起步较晚、技术积累薄弱,与国外主流公司相比有20~30年的技术差距;另一方面则是由于我国缺乏完整的IGBT产业链,长期以来基础研究与产品研发投入不足,导致IGBT芯片设计与制造等关键技术一直难以取得突破。

本文概括了IGBT技术的发展脉络和主要技术特征,介绍了中国中车股份有限公司(以下简称“中国中车”)株洲电力机车研究所有限公司8英寸IGBT生产线的先进工艺技术开发情况和IGBT器件关键技术研究进展。基于该工艺平台笔者开发了1.7kV和3.3kVIGBT和快恢复二极管(FRD)芯片,采用这些芯片封装的高功率密度模块已经通过各项测试验证并装车考核。

《2. IGBT技术的发展》2. IGBT技术的发展

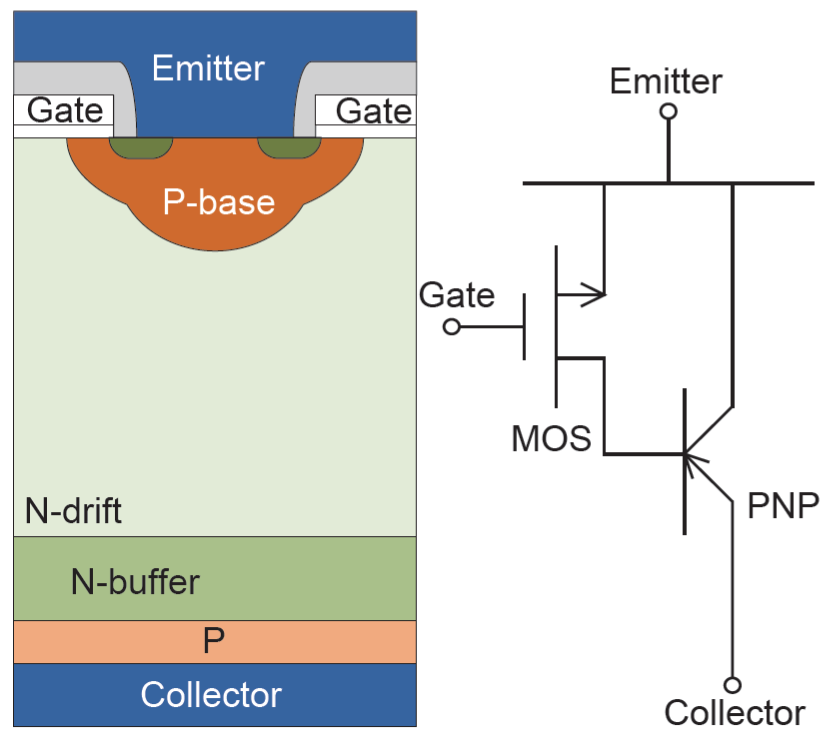

从器件结构上来看,IGBT是一种由双极型晶体管(BJT)和金属氧化物半导体场效应晶体管(MOSFET)组成的混合型功率半导体器件。如图1所示,N沟道IGBT的结构类似功率MOSFET在纵向增加一个p型层[8,9]。当在栅极加上正电压后,将在栅极下方的P阱区域形成反型电子层。当栅极电压大于阈值电压时,反型层有足够多的电子并形成了一个导电沟道,为PNP晶体管提供了一个基极电流,使该晶体管开启,电流从IGBT的集电极流向发射极。由于兼具金属氧化物半导体(MOS)栅驱动简单和双极型器件导通压降低的优点,IGBT迅速取代了传统的双极型功率晶体管,成为高压大电流应用领域的首选器件。

《图1》

图 1. IGBT器件结构与等效电路图。

IGBT的主要性能分为静态特性、动态特性和可靠性三个方面。其中静态特性参数主要包括导通压降、阈值电压、正向阻断电压和漏电流;动态特性参数主要包括开关损耗和开关时间,与工作频率密切相关;可靠性参数主要包括反偏安全工作区(RBSOA)和短路安全工作区(SCSOA)。在中高压功率领域,IGBT与单极(unipolar)器件相比具有更低的导通压降,但却以增加关断时间和关断损耗为代价。另外,高电流密度和快速关断使器件的RBSOA和SCSOA缩小。平衡导通压降、开关损耗和安全工作区的技术手段包括在发射极端进行元胞结构的精细设计和在集电极端调控空穴的注入效率。这两种手段在IGBT技术发展中一直扮演着重要的角色。

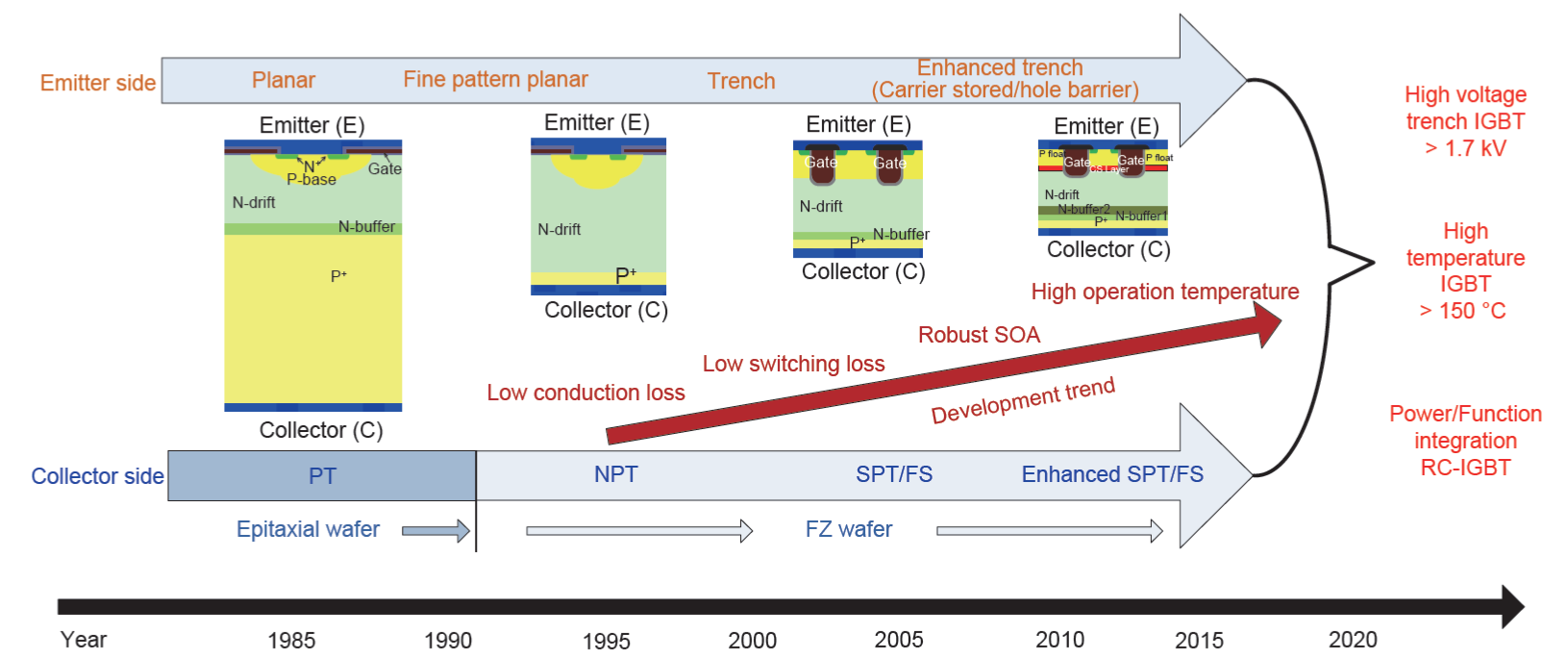

图2总结了IGBT技术的发展历程,从中我们可以看出,在器件发射极端与集电极端的技术是交替发展与紧密联系的。早期的IGBT在集电极端采用了基于外延工艺的穿通(PT)结构,发射极端的元胞区采用了平面栅结构并有较大的线宽尺寸,这种IGBT的抗闩锁(anti-latch-up)能力差,导通压降和关断损耗高。此外,外延工艺不但使硅衬底的生产成本较高,也将器件的最高阻断电压限制在2kV以下。后来出现的非穿通(NPT)结构IGBT采用了区熔(FZ)单晶硅衬底,从而解决了上述问题,在降低制造成本的同时将IGBT推向高压应用领域。与穿通型IGBT相比,非穿通型IGBT在关断时的电流拖尾时间显著缩短,因为集电极端可以实现较低的空穴注入效率,同时,在发射极端优化平面栅元胞结构和引入沟槽栅结构可以进一步降低导通压降和拓展器件的安全工作区[10]。

然而,由于非穿通型IGBT的漂移区较宽,导通压降与关断损耗的优化存在一定限制。为解决这一问题,在2000年左右,人们在IGBT的制造中引入了激光退火和薄片工艺,从而形成场截止(FS)结构,同时在发射极端引入了基于先进等离子刻蚀技术的沟槽栅工艺[11,12]。这两项技术不但使器件的导通压降和关断损耗显著降低,还有效地扩展了安全工作区。近年来,另外几项新技术的引入促进了场截止型IGBT性能的进一步提升。在发射极端,以载流子存储技术为代表的电子注入增强技术显著降低了器件的导通压降[13]。在集电极端,多层变掺杂缓冲层结构进一步优化了集电极的空穴注入效率[14]。今后,沟槽栅技术将继续向中高压领域发展,并不断提高IGBT芯片的功率密度[15,16]。在集电极端,背面对准光刻技术可以进一步优化集电极结构,还可以将续流二极管集成在IGBT的背面[17,18]。从技术的演变过程中我们可以看出,IGBT器件技术的更新换代需要先进工艺技术的支持,工艺技术的进步推动了IGBT器件技术的不断发展。另一方面,为降低生产制造成本,IGBT的晶圆尺寸从最初的4英寸发展到目前的8英寸,甚至在向12英寸发展。

《图2》

图 2. IGBT技术的发展与演变过程。

《3. 8英寸IGBT生产线建设和关键技术研究》

3. 8英寸IGBT生产线建设和关键技术研究

3.1. 8英寸IGBT工艺技术平台

目前,国内很大一部分企业的IGBT工艺平台是由微电子集成电路生产线转化而来的,其工艺制造能力并不与IGBT制造工艺完全兼容,这一点在高端IGBT的生产制造中表现得更为明显。关键工艺能力的缺失导致这些生产线一般只能生产较为低端的IGBT产品,缺乏国际竞争力。

中国中车在轨道交通和工业变流等领域有多年的技术积累和强大的应用平台,结合轨道交通用高压IGBT的技术特征和自身功率半导体产业发展的需要,中国中车株洲电力机车研究所有限公司在2013年开展了8英寸IGBT生产线的自主设计与建设。图3(a)和(b)分别为中国中车的8英寸IGBT芯片生产线和模块封装与测试线。这条8英寸IGBT芯片生产线具备0.35μm的线宽加工能力,并拥有先进等离子刻蚀、超薄片加工、质子注入和激光退火等先进工艺技术。随着特征尺寸的减小,可在相同的导通压降下提高器件的电流密度[19];先进的等离子干法刻蚀工艺为目前主流和下一代沟槽栅IGBT的开发提供了良好的基础;超薄片加工技术可以实现最低50μm的超薄硅片的加工,使器件导通压降和开关损耗大为降低;同时,在背面加工时,通过有效抑制由热应力引起的硅片形变问题,能够大大降低薄片的翘曲度和碎片率,使激光退火等先进背面工艺得以实现。

《图3》

图 3. 中国中车的8英寸IGBT生产线。(a)8英寸芯片生产线一角;(b)IGBT模块封装与测试线一角。

影响IGBT长期可靠性的另一个重要因素是模块封装技术。IGBT模块内的互连材料和连接界面是模块长期可靠性的薄弱环节,特别是轨道交通牵引等复杂工况的应用对模块可靠性提出了更高的要求。我们需要结合应用环境的具体情况对模块进行严格和全面测试[20]。IGBT模块自动化封装与测试线采用铜引线键合与功率端子超声波焊接(USW)等先进互连技术,大大提高了IGBT模块的功率循环能力、抗机械振动能力和抗温度冲击能力。

《3.2. 第四代高压双扩散金属氧化物半导体IGBT技术》3.2. 第四代高压双扩散金属氧化物半导体IGBT技术

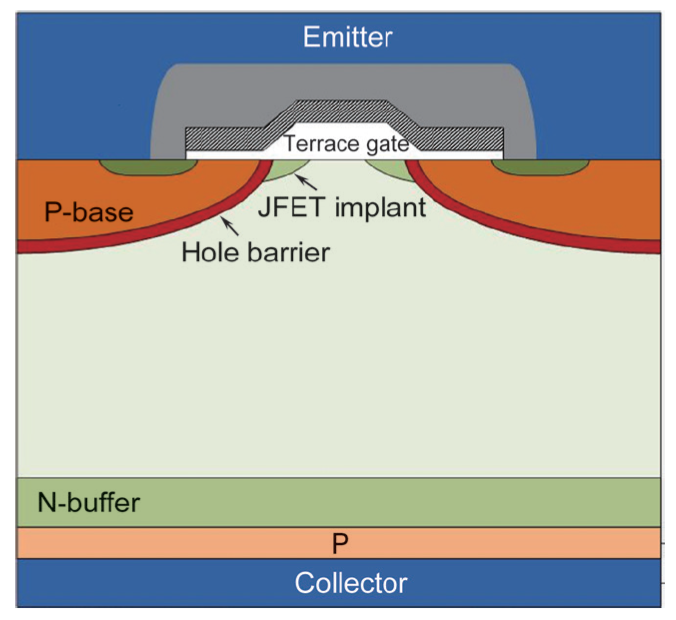

基于8英寸IGBT芯片工艺平台,在原有的高压双扩散金属氧化物半导体(DMOS)技术基础上,笔者突破了载流子存储技术、结型场效应晶体管(JFET)电阻抑制技术和纵向载流子控制技术,成功开发出第四代高压DMOS+IGBT芯片,不仅大幅度降低了导通压降,而且保证了良好的高压阻断能力。图4所示为高压DMOS+IGBT的元胞结构简图。其中,JFET注入层在器件表面,空穴阻挡层分布在P阱区域外围[13,16]。为了协调栅电容与阈值电压之间的关系,优化了IGBT的栅极结构,即在DMOS+技术中引入了一种台面栅(terracegate)结构[21]。如图4所示,沟道附近区域的氧化层维持原有厚度不变,而其他区域的氧化层较厚,从而在减小栅极–集电极电容CGC的同时不影响器件的阈值电压。

《图4》

图 4. 高压DMOS+IGBT元胞结构。

《3.3. 第五代沟槽栅IGBT技术》3.3. 第五代沟槽栅IGBT技术

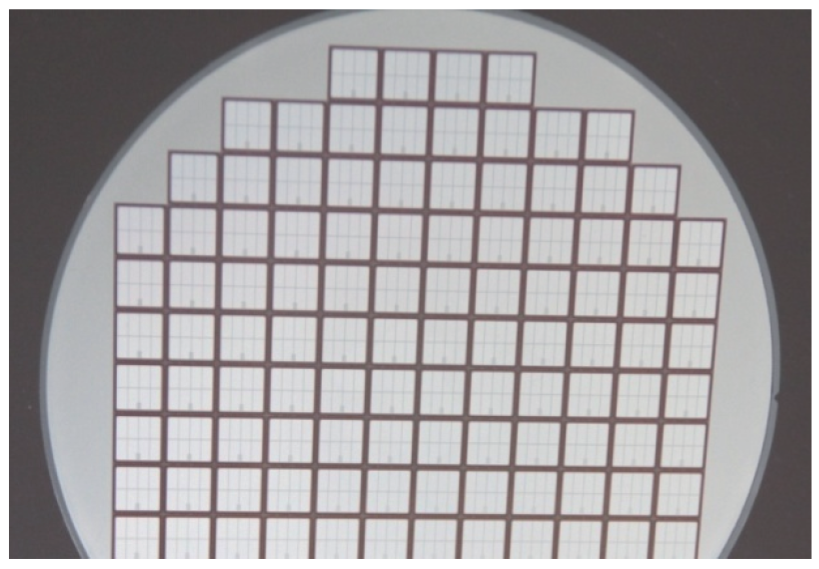

同样,笔者在8英寸IGBT工艺平台上成功开发出第五代沟槽栅IGBT产品,图5所示为沟槽栅IGBT晶圆。在图6所示的器件结构示意图中我们可以看出,第五代沟槽栅IGBT在设计上采用载流子存储技术、场截止技术和先进的精细沟槽技术,达到了良好的综合性能。通过优化沟槽间距、虚拟槽比例和虚拟栅互联,提高了沟槽栅IGBT的耐压能力和动态鲁棒性[22];同时采用激光退火等先进技术,提高了背面载流子输运的控制能力,从而更好地协调器件的导通压降与关断损耗。在第五代沟槽栅IGBT技术的基础上,中国中车计划于近期推出电压等级覆盖650V到6.5kV的全电压系列产品,完善IGBT产品型谱。

《图5》

图 5. 中国中车第五代沟槽栅 IGBT 晶圆。

《图6》

图 6. 第五代沟槽栅IGBT元胞结构。

《4. 轨道交通用IGBT的研发与产品特性》4. 轨道交通用IGBT的研发与产品特性

当前,IGBT已成为电机控制和功率变换的首选器件,在轨道交通牵引系统中得到了广泛应用。与其他工业应用相比,轨道交通用IGBT需要承受严酷的温度冲击和剧烈的机械冲击,因而对动、静态特性与可靠性的要求更高。笔者选择63A/3.3kV与100A/1.7kV等级的IGBT芯片作为突破口,在8英寸IGBT工艺平台上开发面向轨道交通变流器应用的IGBT芯片。使用上述自主开发的芯片,笔者在自动化封装测试线组装和测试了1500 A/3.3 kV和1600 A/1.7 kV的IGBT模块,这两款模块成功通过了装车考核运行。

以1500 A/3.3 kV IGBT模块 (图7) 为例,一个IGBT模块包含了24个63 A/ 3.3 kV的IGBT芯片和12个125 A/3.3 kV的FRD芯片。与同类国际主流产品相比 (表1),尽管不同公司的模块各具优势,但总的来说,中国中车的1500 A/3.3 kV IGBT模块无论是静态参数还是动态参数均能达到同等水平。

《图7》

图 7. 具有宽安全工作区的IGBT模块。(a)1600A/1.7kVIGBT模块;(b)1500A/3.3kVIGBT模块。

《表 1》表 1. 四种1500A/3.3kVIGBT模块产品主要参数对比

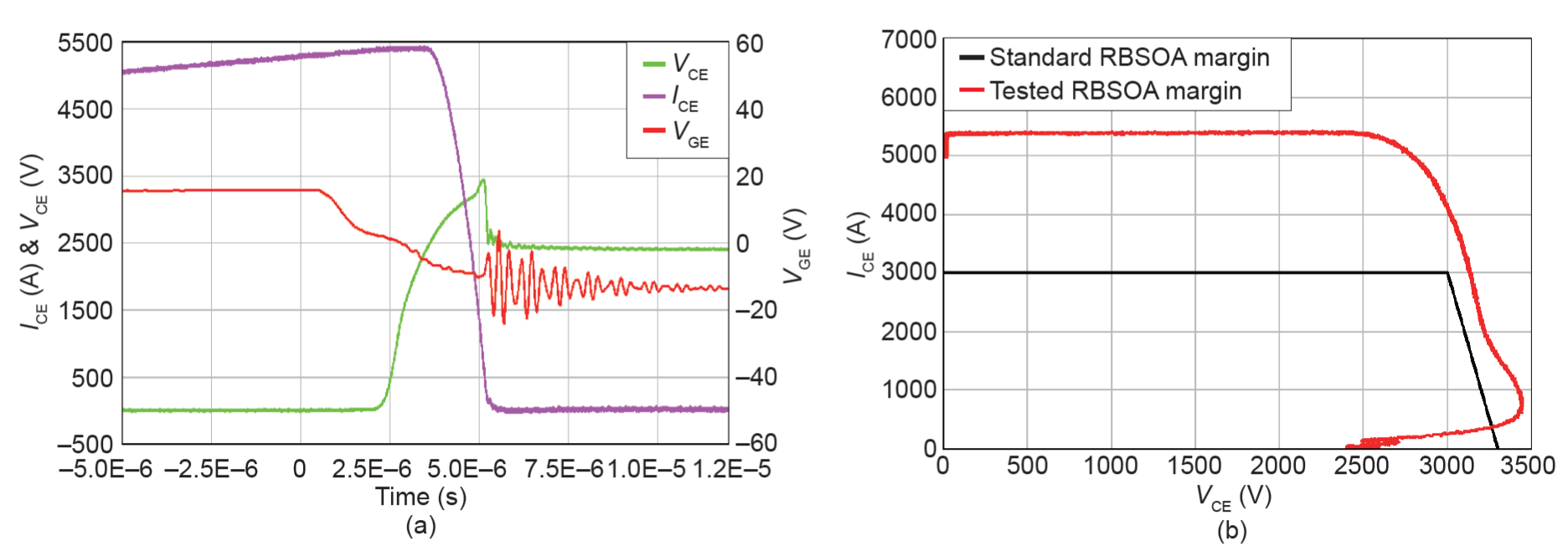

图8给出了1500A/3.3kVIGBT模块的RBSOA试验结果。图8(a)给出了双脉冲测试中第二次关断时的时序波形图,当IGBT的集电极电流达到3倍额定电流(4500A)时对其进行关断,测试结果表明该模块能够在比应用工况严酷得多的条件下进行有效关断。同时从图8(b)中还可以看出,该模块的RBSOA边界已经完全覆盖了典型的RBSOA区域,并且留有足够的安全裕量,满足高速机车变流器的应用要求。

《图8》

图 8. 1500A/3.3kVIGBT模块的RBSOA测试结果。(a)时序波形图;(b)动态轨迹图。相关参数:RG(ON)=RG(OFF)=1.5Ω, CGE=330nf, VCC=2.4kV, Tj=150°C, VGE=15V。

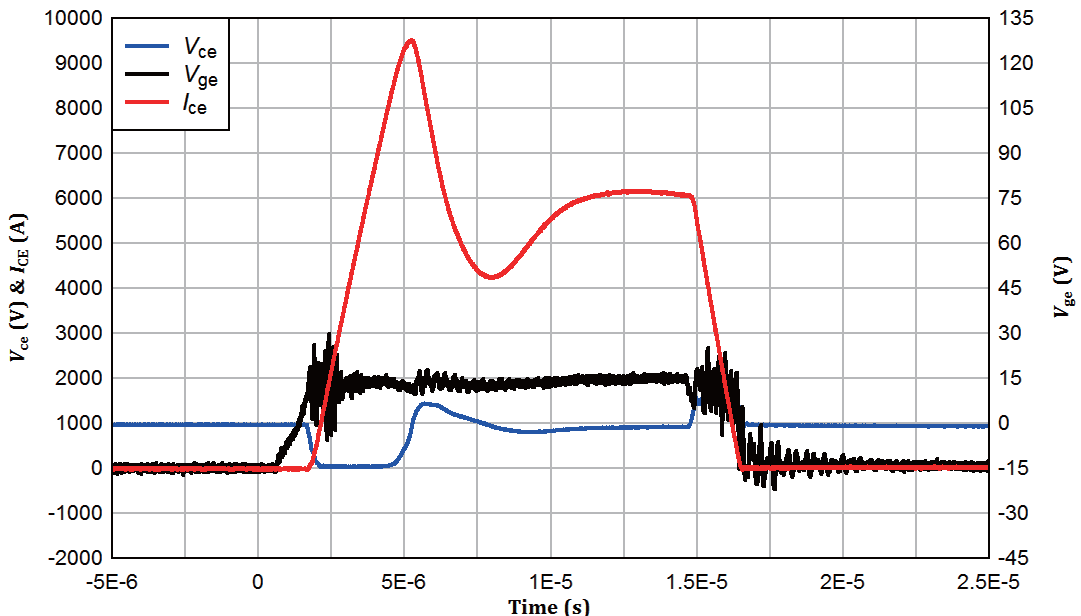

图9给出了1500A/3.3kVIGBT模块的SCSOA试验结果,展示了IGBT模块在18V栅压和150°C工作温度下从开通到关断的完整过程。试验结果表明,该款IGBT模块能够承受持续20μs以上超过7000A的电流、2kV的电压的突发短路情况。

《图9》

图 9. 1500A/3.3kVIGBT模块的SCSOA测试结果。G(OFF) 相关参数:RG (ON) = RG (OFF) = 1.5 Ω, CGE = 330 nf, VCC = 2 kV, Tj = 150 °C, VGE = 18 V。

同样,图10展示了1600A/1.7kVIGBT模块的RBSOA试验结果。可以看出,该模块的动态关断轨迹曲线已经完全覆盖了典型的RBSOA范围,具有足够的RBSOA裕量。图11给出了1600A/1.7kVIGBT模块的SCSOA试验结果,展示了该IGBT模块在22V栅压和150°C工作温度极限条件下的完整开关过程。试验结果表明该款IGBT模块能够在该条件下持续12μs以上。

《图10》

图 10. 1600A/1.7kVIGBT模块的RBSOA测试结果。相关参数:Tj = 150 °C, VLINE = 1.3 kV, VGE = ± 15 V, RG (ON) = RG (OFF) = 1.5 Ω。

《图11》

图11. 1600 A/1.7 kV IGBT 模块的SCSOA 测试结果。相关参数:Tj =150 °C, VLINE = VCC = 1 kV, VGE (ON) = 22 V, RG (ON) = RG (OFF) = 1.5 Ω。

《5. 结论与展望》

5. 结论与展望

中国中车株洲电力机车研究所有限公司建成了国内第一条8英寸IGBT芯片生产线和模块自动化封装与测试线,并在此基础上开发了多项IGBT芯片制造与模块封装的关键工艺技术,全面发展了第四代高压DMOS+IGBT技术和第五代沟槽栅IGBT技术。测试结果表明,中国中车生产的1500A/3.3kV 和 1600A/1.7kVIGBT模块产品参数与可靠性已经达到国际先进水平。

在不久的将来,中国中车还将陆续推出多种不同电压与电流等级的IGBT芯片和模块产品,构建“IGBT芯片–功率模块–功率组件–系统应用”的完整产业链。中国中车也将在现有的工艺平台和即将建设的6英寸SiC器件生产线的基础上,致力于开发具有更高集成度、智能化、精细化和采用新材料的下一代功率半导体器件。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Guoyou Liu, Rongjun Ding, and Haihui Luo declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号