《1. 引言》

1. 引言

增材制造(AM),也被广泛地称为三维(3D)打印(3DP)技术,是基于近净成形和自由成形的制造原理发展而来[1–3]。基于激光的AM/3DP技术,包括基于粉末床的选择性激光熔化(SLM)和基于送粉的激光金属沉积(LMD),已被广泛应用于制造复杂形状的结构或功能金属部件,如航空航天和燃气轮机部件[4]、生物医学植入部件[5]以及模具和工具[6]。由于SLM应用了精细聚焦的激光束和薄粉末层厚度,已经成为最普遍的AM/3DP技术之一,并且展现出其生产精细结构部件的高性能,包括薄壁、精细特征和小型内部通道。SLM凭借其直接快速制造和高精度制造的特性,在世界各地得到了相当多的研究和实际应用[7,8]。

然而,金属部件的SLM处理涉及激光诱导熔池内复杂的热量、质量和动量传递,这对于制造高性能的SLM处理元件是一个巨大的挑战[9–11]。因此,需要有严格的质量控制措施来确保SLM处理组件的可加工性、完整性和性能,这些措施依赖于先进的表征方法和大量的加工实验[12–14]。Matthew等[15]通过高速成像技术揭示了热蒸汽伯努利效应对熔体轨道进程和粉末运动的影响,从而提供了控制粉末激光相互作用和粉末熔化特性的过程控制方法。Zhou等[16]利用同步辐射微CT成像技术,实现了SLM制备的钴铬钼(Co-Cr-Mo)样品内部缺陷的精确三维图像,从而扩展了目前对冶金缺陷形成机制的认知。Zaeh和Branner [17]利用有限元(FE)分析开发了一种特殊的方法,来评估和量化工具钢在SLM过程中由于温度梯度机制而产生的残余应力和变形。为了评估结构效应并同时验证模拟,本文提出了基于中子衍射法的残余应力分析。基于激光的AM/3DP工艺过程中的热力学、动力学和热应力历史数据的监测,对于获得逐层增材制造部件的定制工艺和性能控制起着重要作用。然而,由于目前SLM工艺中的熔池很小,在粉末床上移动很快,因此使用实验方法难以准确地研究和监测熔池的实时配置和冶金特性。

近年来,计算数值模拟经历了爆炸性的发展,已经成为深入了解SLM工艺中基本物理冶金机制的重要工具,以达到质量控制的目的[18–20]。与基于激光焊接模型开发的先进计算技术相比,SLM AM/3DP工艺涉及更复杂的物理化学现象(如金属蒸发)、热力学特性和高能激光束融化散粉颗粒时产生的相变。金属的SLM通常包含多尺度协调控制原理,包括SLM处理过程中的微观结构发展(微观尺度)、粉末颗粒的激光吸收和熔化特性(中尺度)以及SLM处理结构的应力和变形(宏观尺度)。根据以前研究过的一系列材料,包括铝(Al)基合金(AlSi10Mg)、镍(Ni)基超合金(Inconel 718)和陶瓷颗粒增强的铝基和镍基复合材料,我们在本文中提出了金属、合金和金属基复合材料在SLM加工过程中的多尺度建模和相应的实验验证。多尺度计算数值模拟和实验验证方法的发展有助于理解和监测SLM AM工艺过程中复杂的粉末激光作用、传热传质特性以及微观结构和力学性能的演化。

《2. 粉末激光作用和合金熔化热力学特性的中尺度认知》

2. 粉末激光作用和合金熔化热力学特性的中尺度认知

《2.1. 激光熔化热力学和铝合金粉末的球化效应控制》

2.1. 激光熔化热力学和铝合金粉末的球化效应控制

计算建模能够提供重要的工具来更好地理解金属粉末在SLM过程中的物理冶金现象(如熔化、蒸发和凝固),并且可以在定制实验程序时充当前驱物。然而,早期开发的建模依赖于许多与SLM相关的假设和热力学特性(如球化、孔隙度),这些假设无法查证并且难以理解。幸运的是,中尺度建模和模拟最近被认为是一种新型高灵活度的方法,通过消除以前文献中的大部分物理假设[21],从粉末尺度来准确地查证熔池的热力学特性[21,22]。

鉴于铝的特殊物理性质,包括铝对激光相当低的吸收率、铝熔体对氧的高亲和力以及在SLM加工过程中形成球化缺陷,铝合金对于激光AM/3DP技术来说通常是一种难以加工的金属。针对AlSi10Mg铝合金粉末的SLM加工,本文建立了一个尺寸为400 μm×300 μm×60 μm的新型中尺度粉末床模型,由随机填充的粉末颗粒组成,如图1(a)所示。粉末床分两步组成:第一步随机填充金属粉末,第二步(即粉末床内的残留区域)填充保护氩气。为了研究SLM过程中熔池内的热熔流动,将反冲压力、马拉戈尼效应和蒸发面冷却的影响考虑在内。采用改进的流体体积法(VOF)求解Navier-Stoke方程、能量守恒方程、连续性方程和VOF方程间的耦合效应,并记录液/气界面的演化过程。SLM装置为自主研发装置,主要由镱光纤激光器、自动粉末沉积装置、惰性氩气保护系统和一个过程控制系统组成。其中,镱光纤激光器最大激光功率为500 W,光斑尺寸约70 μm,波长为(1070±10)nm。所有的验证实验均使用相同的设备进行。当激光能量密度较低,扫描速度较快时,会导致激光功率较低,此时温度分布和表面张力急剧变化,熔池内毛细管不稳定性效应趋于明显[图1(b)]。由于熔池内熔体流动明显[图1(c)],局部激光束照射下的熔融液会聚集并在相邻区域收缩,从而在凝固之后形成单独的小球。由于液体轨迹在横向和径向上的过度收缩,最终在不规则形状的轨道上以更高的扫描速度[图1(d)]发生球化现象,这通常被称为“收缩诱导球化”[23]。相反,当使用具有高激光功率和低扫描速度的相对较高的激光能量密度时,产生的高工作温度会降低熔融液体的表面张力,从而加速液体在相邻区域的高效扩散[图1(e)]。相应的,熔池具有稳定的构型,没有任何明显的缺陷[图1(e)和图1(f)],因此粉末形成了形状规则的轨迹而没有发生明显的球化效应[图1(g)]。一般情况下,相对能量密度为125 J·m−1 时,铝合金粉末出现大量的球化,达到183.5 μm的粒径。随着能量密度的增加,球化现象显着降低,最终能量密度达到416.6 J·m−1 时,球化现象消失。因此,可以得出结论:激光加工参数对控制铝合金粉末SLM加工中的球化效应和表面光滑度起着至关重要的作用。

《图1》

图1. 基于中尺度分析的SLM工艺中铝合金粉末的热力学特性。(a)模拟和实验中使用的物理模型和扫描策略;(b)温度计(150 W,1200 mm·s−1 );(c)熔池内的测速器(150 W,1200 mm·s−1 );(d)完工轨道的表面形态(150 W,1200 mm·s−1 );(e)温度计数器(250 W,600 mm·s−1);(f)熔池内的测速器(250 W,600 mm·s−1 );(g)完工轨道的表面形态(250 W,600 mm·s−1 )。

《2.2. 镍合金粉末的孔隙形成机制和 SLM 致密化特性》

2.2. 镍合金粉末的孔隙形成机制和 SLM 致密化特性

中尺度模拟通常为粒径尺度,能提高激光加工性(如高致密化水平和光滑表面质量),这显著影响SLM加工的复合材料的最终性能。Inconel 718的SLM AM/3DP,是用于各种工业应用的有前景的候选材料,如飞机涡轮发动机、高速机身部件和核工程用高温螺栓等[24,25],通常需要优异的表面完整性和力学性能,并可以借助中尺度模拟来实现。当SLM在较低激光功率下工作时,进入粉末床的能量有限,相应的工作温度较低,导致在相邻池之间形成具有明显剩余孔隙的小熔池[图2(a)]。此外,熔池内的低温梯度通常降低了液体的表面张力,即熔体流动的主要动力。在这种情况下,池内对流明显减少,同时当前轨道与邻近凝固轨道之间的熔体迁移减弱。因此,在SLM处理的复合材料的横截面和顶部表面上都会出现明显的孔隙[图2(b)和图2(c)]。相反,足够大的激光能量输入,会提升施加的激光功率,此时熔池尺寸增大,并且伴随着更长的液体寿命。此时SLM处理的复合材料横截面和顶表面呈现出高质量,并且没有任何明显的缺陷,这是由于池内的对流增强以及在高激光功率的作用下,熔体在相邻轨道之间的充分迁移[图2(d)~(f)]。此外,轨道周围的微观结构呈现出细胞形态,此时在相邻的轨道上没有观察到明显的缺陷(如孔隙、裂缝等)[图2(g)]。研究结果显示,在相对较低的90 W功率的条件下,相邻轨道内形成了相当数量的不规则形状的孔隙,其中最大直径为275.2 μm,质量和热的传递有限。当激光功率增大时,产生较少的具有几微米尺寸的孔隙度,并随机分布在表面上。因此,SLM可以使用合理的激光加工参数来获得高质量的Inconel 718零件、具有较高的表面完整性和致密化反应,这些参数可以通过使用中尺度模拟和分析来优化确定。

《图2》

图2.中尺度分析调整Inconel 718的激光加工性。(a)温度计(90 W,400 mm·s−1 );(b)完工层的横截面质量(90 W,400 mm·s−1 );(c)完工轨道的顶部表面形态(90 W,400 mm·s−1 );(d)温度计(120 W,400 mm·s−1 );(e)完工层的横截面质量(120 W,400 mm·s−1 );(f)完工轨道的顶部表面形态(120 W,400 mm·s−1 );(g)完工轨道(120 W,400 mm·s−1 )顶面的高度微结构形态(高倍显微镜)。

《3. 金属基复合材料在 SLM 工艺中微观结构发展的微观尺度分析》

3. 金属基复合材料在 SLM 工艺中微观结构发展的微观尺度分析

《3.1. 铝基纳米复合材料在 SLM 工艺下熔池内部增强颗粒的迁移特性》

3.1. 铝基纳米复合材料在 SLM 工艺下熔池内部增强颗粒的迁移特性

陶瓷颗粒增强铝基复合材料(AMC)是一类高性能轻质材料,由于其高比刚度、高比强度和优良的耐磨性等优异性能,被广泛应用于航空航天、汽车等领域[26]。尽管如此,由于在铝基体内掺入了硬而脆的陶瓷颗粒,且其润湿性有限,因而难以同时提高AMC的强度和延展性。最近的研究显示,增强体粒径和铝基纳米复合材料的制备对AMC的力学性能影响很大,将陶瓷颗粒的尺寸减小到纳米级别将有望全面改善AMC的力学性能[27]。在纳米颗粒增强AMC的激光AM/3DP加工过程中,增强颗粒与熔池内熔体的相互作用对激光加工复合材料的微观结构变化起决定性作用。由于金属基体与增强颗粒物理性能存在显著差异,在激光快速凝固过程中,颗粒容易被液固界面推动,导致增强体分布不均匀,随后出现激光加工复合材料的非均匀微观结构和力学性能。本节建立了一个三维瞬态计算流体动力学模型,用来研究氮化铝(AlN)/AlSi10Mg纳米复合材料在SLM加工过程中,加工参数对增强颗粒附近的热变化、流体动力学和压力分布的影响。通过应用高斯体积热源分布,在数值模型中考虑了所使用材料的固熔耦合机理和与温度相关的热物理性质。通过检测熔池内的增强颗粒的迁移特性,来实现增强体在激光加工AMC中的规则分布。

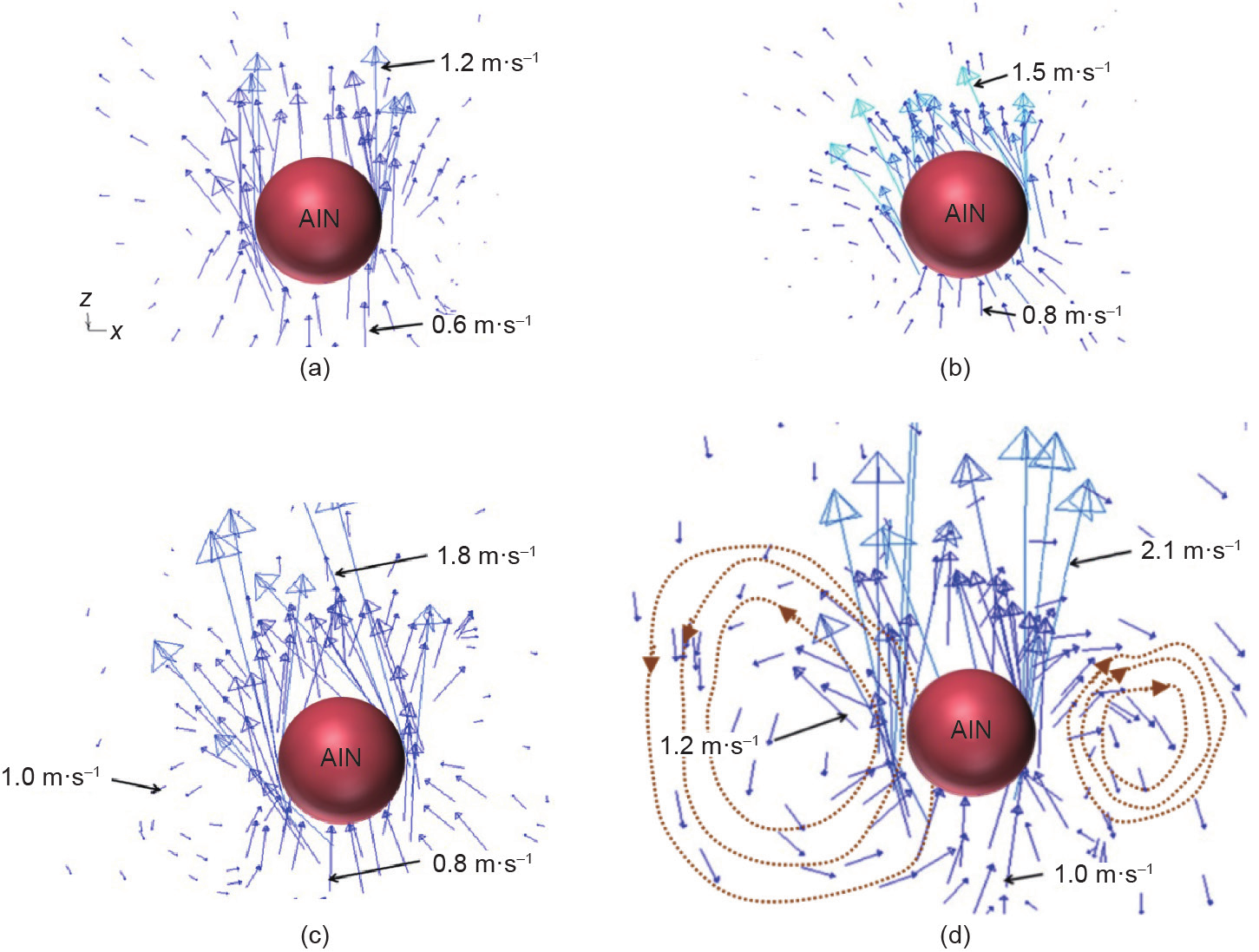

从图3可以看出,熔融基体中增强体附近的熔体流动速度矢量对SLM加工参数非常敏感。铝熔体的表面张力受工作温度影响,即照射区域的加工温度越高,铝熔体的下表面张力的反应越大。AlN增强颗粒的热力学和传输依赖于熔池的熔化速度和加工温度,运动方程和热转换方程见文献[11]。对于AlN / AlSi10Mg复合材料,当加工温度超过1000 K时,AlN与AlSi10Mg的热导率系数分别约为285 W·m−1 ·K−1 和90 W·m−1 ·K−1 。增强体和金属基体的分离热导率比为0.3,此时增强体相邻区域中通常会产生熔体对流的凹形图案。当熔体流过增强体时,熔体对流的速度明显增加[图3(a)和图3(b)]。同时,当激光能量密度为830 J·mm−3 、最大速度达到1.8 m·s−1 时,在增强体一侧产生对流涡[图3(c)]。当激光能量密度进一步增大到1000 J·mm−3 时,在增强颗粒两侧明显形成平均速度为1.2 m·s−1 的对流涡[图3(d)]。对流涡在增强颗粒附近的压力分布和伴随的压力差起到关键作用,产生作用在增强颗粒和粒子重排上的力。由于所用的激光能量密度相对有限(例如,η= 550 J·mm−3 ),因此在增强颗粒周围压力相对分布均匀[图4(a)],重排增强颗粒受到熔体对流、毛细管力和重力的综合作用。因此,增强颗粒在固化基质中具有随机分布的趋势[图4(b)]。相反,对于1000 J·mm−3 的高激光能量密度,AlN增强颗粒受到对流涡和压差产生的力,在向心力F1的引导下,进行近似圆周运动[图(c)]。最终会在固化的复合材料中形成环状的AlN增强颗粒的新分布[图4(d)]。因此,激光诱导熔池内增强颗粒的迁移和分布特性的微观模拟和认识,被认为是调整激光加工参数、实现激光基AM/3DP复合材料部件中增强体规则分布的有效途径。

《图3》

图3. 不同SLM加工参数下AlN增强颗粒周围的速度矢量特性。 (a)激光功率P = 100 W,激光能量密度η= 550 J·mm−3 ; (b)P = 130 W,η= 660 J·mm−3 ;(c)P = 150W,η= 830 J·mm−3;(d)P = 180 W,η= 1000 J·mm−3 。

《图4》

图4. (a)和(c)为AlN增强颗粒邻近区域的压力分布; (b)和(d)为凝固基体内的AlN增强颗粒的相应分布状态; (a)和(b)激光功率P = 100 W,激光能量密度η= 550 J·mm−3 ;(c)和(d)P = 180 W,η= 1000 J·mm−3 。

《3.2. 增强颗粒镍基复合材料 SLM 工艺中梯度界面的微观传热特性》

3.2. 增强颗粒镍基复合材料 SLM 工艺中梯度界面的微观传热特性

在Inconel 718中掺入陶瓷增强颗粒是提高其高温力学性能的有效方法。然而,由于陶瓷与金属之间的润湿性有限,热膨胀系数差异明显,容易产生界面残余应力和微裂纹。为了解决这个问题,需要通过控制激光加工参数和沿着增强颗粒/基体界面的原位化学反应,来调整陶瓷增强体和基体之间的梯度界面。这样可以控制和消除界面残余应力、界面微孔和微裂纹,有望通过界面强化来提高激光制备复合材料的强度和延展性。

为了定量研究碳化钨(WC)/ Inconel 718复合材料中梯度界面的形成机理,本文建立了一个侧重于WC增强体周围局部热性能的三维数值模型[28]。由于WC在高温区域的传热能力相对较弱,通过增强颗粒的等温线曲线比通过基体的更为强烈,且WC颗粒阻碍了顶层的热流[图5(a)和图5(b)],从而在增强颗粒周围产生环形热流,并且从颗粒到基体以辐射方式形成温度梯度[图5(b)]。这相应地导致了在WC颗粒周围出现了许多以辐射方式排列的枝晶[图5(c)]。此外,增强颗粒和基体之间形成明显的原位梯度界面[图5(d)]。WC颗粒局部热积聚的特性导致增强颗粒具有球形形貌且在SLM加工过程中颗粒的角部熔化[图5(b)]。在WC颗粒和基体之间形成平均厚度为0.26 μm的梯度界面[图5(d)],用来防止形成界面微裂纹或微孔。为了研究原位梯度界面的化学成分,在图5(d)中的A点进行了能量色散X射线(EDX)光谱仪分析,结果显示在梯度界面上检测到73.49 atom%碳(C)和11.67 atom%钨(W)来自WC颗粒,6.66 atom%Ni、4.81 atom%Cr和3.37 atom%铁(Fe)来自Inconel 718基体。碳和金属元素的原子比接近3:1(73.49 atom%:26.51 atom%)。因此,有理由推断增强颗粒与基体之间存在原位化学反应,形成(W,M)C3 (M=Ni, Cr, Fe)碳化物的梯度界面。在WC/Inconel718复合材料的SLM过程中,颗粒周围的环形热流和辐射温度梯度对于促进熔池内的原位界面反应起到了关键作用。

《图5》

图5. 数值模拟结果。(a)温度场;(b)增强颗粒周围的热流(图中的左下图显示了颗粒的局部热积聚)。(c)WC颗粒周围辐射方式的微观结构的扫描电子显微镜(SEM)图像;(d)激光功率P = 125 W,扫描速度v = 100 mm·s−1 条件下SLM处理后的WC / Inconel 718复合材料的梯度界面。

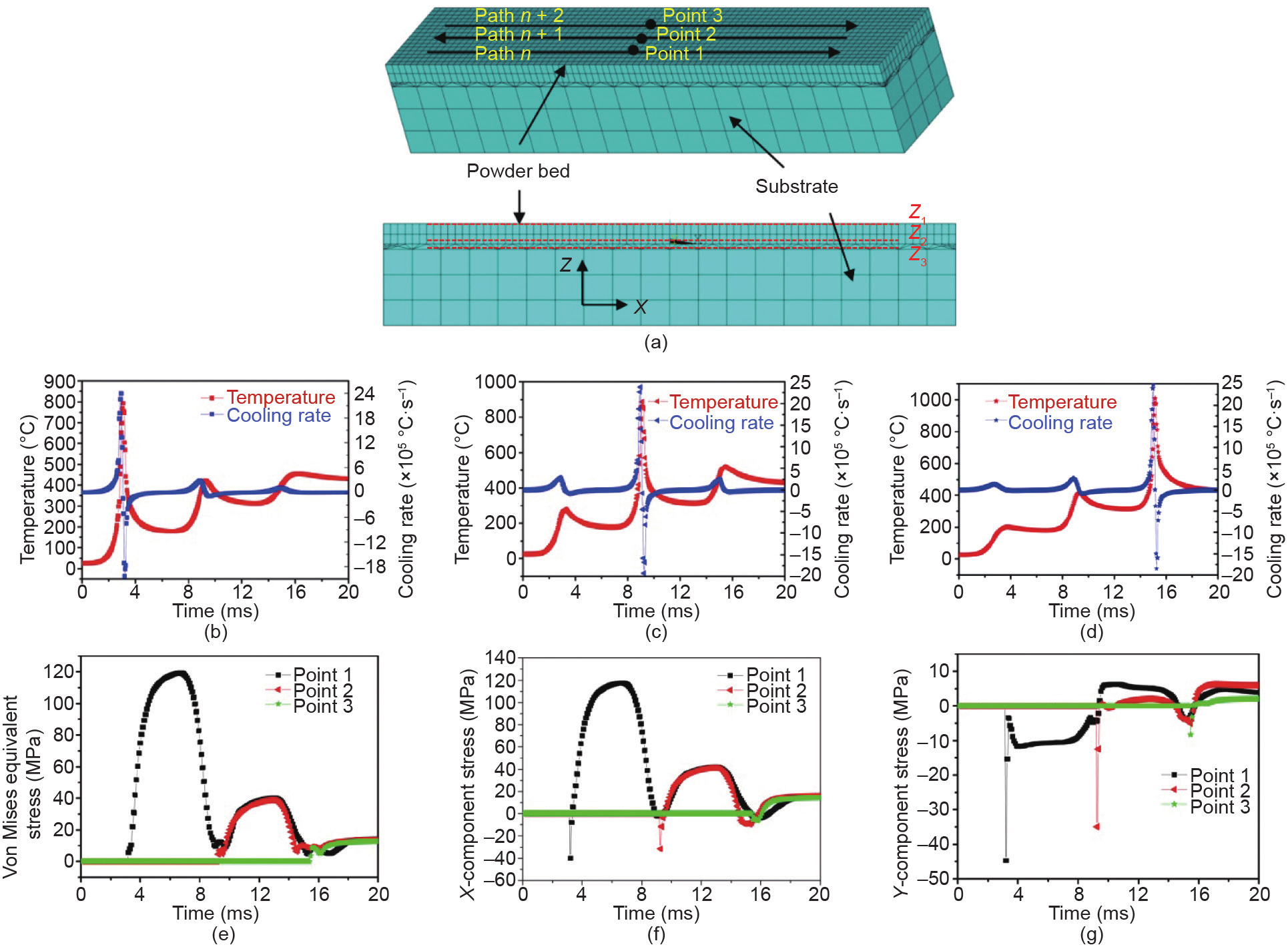

图6(a)和图6(b)进一步说明了增强颗粒和基体之间界面的温度、温度梯度和冷却速率。在界面处发现了相对较高的6×10 3 ℃ ·mm−1 的温度梯度和9.26%的快速冷却速率。梯度界面的形成显著降低了裂缝和孔隙形成的趋势,并改善了界面处的黏结相干性。EDX线性扫描结果显示,金属元素沿着图6(c)中的箭头分布。从基体到颗粒,钨元素含量增加,而镍、铬、铁元素含量降低。这种下降趋势在界面处最为明显[图6(d)]。图6(e)描述了SLM处理的WC/Inconel 718复合材料中定制梯度界面的形成机理。在SLM过程中,WC和Inconel718粉末受到高能激光束的照射,产生了一个流动熔池(宽度为112.0 μm、深度为68.5 μm),如图5(a)所示。在局部热堆积的影响下,WC颗粒由于熔点较高而发生局部表面熔融,部分钨和碳原子从表面释放到熔池中[图5(b)]。Inconel 718粉末由于其熔点较低而完全熔化,导致镍、铬和铁原子扩散到熔池中。释放的碳和金属原子以及激光能量为形成梯度界面提供了材料和能量条件。随着高能激光束的快速移动,巨大的过冷温差促进了(W, M)C3 (M=Ni, Cr, Fe)碳化物的成核和生长,形成梯度界面,特别是在局部热积累的影响和界面处6×103 ℃ ·mm−1 的巨大温度梯度。因此,增强颗粒和基体之间的新型梯度界面的特定形成,取决于对熔池内传热特性的微观理解,以及对材料组合和基于激光的AM /3DP处理参数的专门控制。另外,所用的激光功率在决定WC颗粒和Inconel 718基体之间特定梯度界面的平均厚度方面起了重要作用。随着激光功率的增大,更多的能量涌入熔池,导致更多的钨和碳原子从WC颗粒表面释放出来。这为梯度界面的形成提供了更多的材料和能量,形成更厚的特定梯度界面。特定的梯度界面的平均厚度与使用的激光功率成正比。图6(f)为2θ= 42°~45°小范围内获得的原粉和SLM处理的WC/Inconel 718复合材料的X射线衍射(XRD)图。与初始粉末材料的2θ位置相比,γ相衍射峰的2θ位置向较低的2θ位置移动。根据Bragg定律:

式中,λ为X射线的波长。当2θ减小,则表明相邻晶格平面之间的晶格增大,即d增加。

《图6》

图6. (a)温度和温度梯度;(b)增强颗粒和基体之间界面处的冷却速率;(c)和(d)为SLM处理的WC / Inconel 718复合材料中金属元素分布的EDX线扫描结果;(e)SLM处理的WC / Inconel 718复合材料中定制梯度界面的形成机理;(f)2θ= 2°~45°小范围内获得的原粉和SLM处理的WC /Inconel 718复合材料的X射线衍射(XRD)图。

《4. SLM 工艺中温度和应力发展的宏观模拟及控制方法》

4. SLM 工艺中温度和应力发展的宏观模拟及控制方法

宏观尺寸下SLM处理的金属部件在处理过程中会产生多种物理热特性和由此产生的复杂应力,包括热应力、收缩应力和结构应力,这些都被认为是裂纹萌生和孔形成的关键因素。热应力追踪被认为是更深入观察SLM处理复合材料中结构缺陷形成机制的有效方式。本节以SLM加工的AlSi10Mg铝合金多轨道零件为例,分析了SLM加工零件内的热力耦合效应和残余应力分布特征。

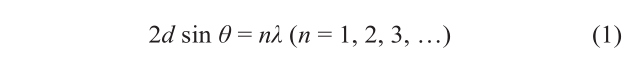

图7(a)展示了使用高斯分布激光能量密度的3D热机耦合有限元模型。以非线性瞬态热学结果为基础,将热负荷应用于机械分析,利用从热学到结构元件类型的自动交换进行瞬态应力分析。AlSi10Mg粉末层的尺寸为1.40 mm×0.28 mm×0.05 mm,以Q235钢层为基板,尺寸为1.40 mm×0.28 mm×0.20 mm。为了得到充足的计算精度和效率,将粉末层部分以0.0175 mm×0.0175 mm×0.0250 mm的精度进行网格化,同时使用六面体元件结构将基板网格化。对应于路径n,n + 1和n+ 2的三个不同的激光扫描轨迹被标记在粉末层的顶层表面。激光扫描轨迹中心三个目标点的温度和冷却速率随激光束传播时间的变化如图7(b)~(d)所示。由于在SLM加工中采用光栅扫描模式的激光束,因此可以从曲线中观察到三个温度峰值:一个温度峰值高于Al-Si10Mg熔点(660℃),另外两个低于AlSi10Mg的熔点。对于点1,较低的温度峰值起到退火效应的作用,因此当激光束移动到点2和点3时,点1的应力从119.26 MPa持续减小到8.68 MPa[图7(e)]。对于点2或点3,先前获得的较低温度峰会作为预热温度,导致与点1相比,点2(38.97 MPa)或点3(8.66 MPa)的初始应力较低。此外,当激光束从点1移动到点3时,预热效应导致瞬态温度峰值的增大和冷却速率的减小[图7(b)~(d)]。在这种情况下,图7(e)~(g)显示在应力时间曲线中发现了两种不同的应力分量:拉应力和压应力。根据材料在SLM过程中的状态可知,拉应力主要是由于不同凝固区域收缩不均匀而产生的,而压应力的形成则是受热材料的热膨胀效应所致。

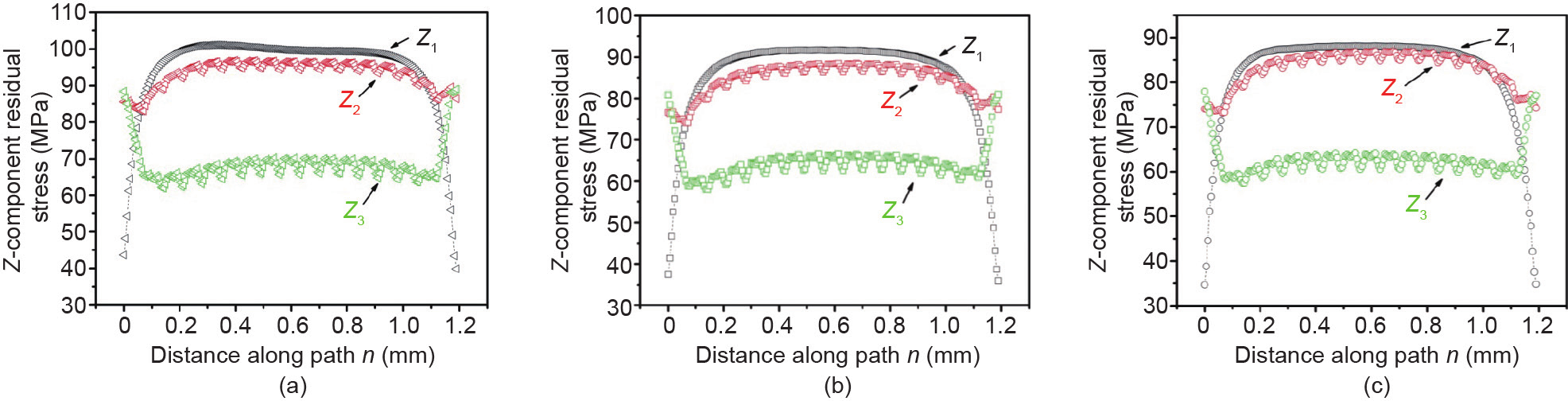

由于激光扫描轨道的局部加热特征,在轨道的不同区域处,激光诱导熔化的热循环差异十分明显。因此在SLM制造的轨道和层之间,由于热机械耦合效应,会产生不均匀的残余应力分布。另外,考虑到不同的传热特性,熔池内不同区域的凝固速度也不同,这进一步加剧了应力分布的局部不均匀性。图8描述了不同激光能量密度下Z1 ,Z2 和Z3 路径[图7(a)]的Z分量残余应力分布。容易发现,位于扫描轨迹起始和结束侧的残余应力的Z分量,比位于顶层扫描轨迹(即沿着Z 1轨迹)的其他位置上的Z分量低得多。相反,在扫描层的底部(即沿着Z 3 路径),位于扫描轨道起始和结束侧的残余应力的Z分量增加到最大值。所以,扫描层底部边缘区域的位移远大于中心区域的位移,而在扫描层的顶部,中心区域的位移明显大于边缘区域的位移。当开始构造层时,考虑到会与冷基板以及空气接触,位于上部区域和层的边界区域的熔体优先固化。由于固化应力和收缩应力很大,构造层的端部易于变形。随后,沿轨道的扫描方向(沿X方向),热量连续向前传递,有效地降低了层与基底之间的温度梯度并改善界面结合。此外,沿层的构造方向(Z方向),位于边界区域的凝固元素比位于上部区域的凝固元素会受到更强的约束效应,因此会有更大的残余应力状态。沿轨道扫描方向(X方向)和层间构造方向(Z方向)上不同位置的应力分布不同,导致层间孔隙形成和屈曲变形。激光能量密度的适当增大将会降低残余应力的Z分量,这表示激光能量输入并非缓解SLM加工复合材料的屈曲变形的重要因素。

《图7》

图7. 三个目标点的温度和应力变化。(a)3D热机耦合有限元模型(点1、点2和点3分别位于与顶层路径n,n + 1和n + 2对应的激光扫描轨迹的中心);(b)点1、(c)点2和(d)点3的温度和冷却速率的变化与激光束传播时间关系图;(e)Mises等效应力;(f)X分量应力;(g)点1、点2和点3的Y分量应力与激光束传播时间的关系图。

《图8》

图8. 在不同的激光能量密度下,SLM制造零件的Z分量残余应力分布。(a)η= 833 J·m−1 ;(b)η= 1000 J·m−1 ;(c)η= 1250 J·m−1 。 Z1 ,Z2 和Z3 代表图7(a)中位于不同粉末层厚度的三条不同路径。 Z1 代表层的顶面,Z2 代表离顶面37.5 μm,Z 3 代表50.0 μm厚的层底面。

《5. 总结》

5. 总结

多尺度计算数值模拟已经成为预测SLM AM/3DP工艺中热力学和动力学机制的基本工具,从而有效地缩短了SLM制造零件的工艺优化周期。另外,从数值模拟中获得的定量数据对SLM工艺中存在的科学问题提供了深入的了解。本研究的基本结论如下:

(1)利用中尺度建模和模拟,在较高扫描速度或较低激光功率的SLM工艺条件下,确定了铝合金粉末的典型SLM冶金缺陷:球化现象往往会发生在液体轨迹在横向和径向上的过度收缩。在镍合金粉末的SLM工艺中,较低的激光功率会导致液体的表面张力降低以及当前轨道和邻近凝固轨道之间的熔体的移动减弱,从而使SLM处理的复合材料的顶面和横截面上出现孔隙。

(2)利用微观尺度的模拟和理解,确定了在AlN /AlSi10Mg纳米复合材料的SLM工艺中,AlN增强颗粒附近的热特性,热毛细对流和应力分布对SLM工艺参数非常敏感。由于对流涡、毛细作用力和重力的共同作用,压力差和向心力作用在AlN增强颗粒上,促使了AlN颗粒的充分重排。在最优激光能量密度的条件下,最终固化形成的复合材料得到了环状结构,其中包含AlN增强颗粒的新规则分布。在WC / Inconel 718复合材料的SLM工艺中,高能激光束辐射下的WC颗粒与Inconel718基体之间发生原位化学反应,形成(W, M)C3 (M=Ni,Cr, Fe)碳化物的梯度界面。增强颗粒和基体之间形成的梯度界面降低了裂缝和孔隙的形成,并改善了界面处的粘结相干性。

(3)利用宏观尺度建模,研究了SLM制备铝合金零件的热力耦合效应和残余应力分布。当前轨道的SLM工艺有效地为未处理的相邻粉末床提供了预热效果,同时为相邻的SLM处理轨道提供了退火效果。自预热和自退火的综合作用显著缓解了SLM零件中的残余应力。位于扫描轨道起始侧和终止侧的残余应力远低于位于轨道其他位置的残余应力。SLM处理层的残余应力分布随着层的深度而变化。在扫描层的底部,位于起始/结束侧的残余应力增加到最大值。

《致谢》

致谢

感 谢 国 家 自 然 科 学 基 金(51575267)、 中 国国家重点研究发展计划“增材制造与激光制造”(2016YFB1100101)、NSFC-DFG中 德 科 研 项 目(GZ1217)、江苏省科技厅重点研究发展计划(BE2016181)以及中国航空科学基金(2015ZE52051)的赞助与支持。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Dongdong Gu, Chenglong Ma, Mujian Xia, Donghua Dai, and Qimin Shi declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号