《1. 引言》

1. 引言

在德国,下一场工业革命将开启工业4.0时代[1]。在美国,通用电气公司正在发展一个被称为工业互联网的类似项目。在中国,中央政府已面向未来工业制定了《中国制造2025》计划。所有这些雄心壮志的计划都暗示着第四次工业革命——一次为了实现更高效率以链接现实世界与虚拟世界的革命的开始。其他三次工业革命已在人类发展史中留下了不可磨灭的痕迹。第一次工业革命开始于1875年并持续贯穿整个19世纪,这次革命使用了机器生产设备。接着,大量使用电气化进行的生产带来了第二次工业革命,这次工业革命始于大约19世纪末。发生在20世纪70年代的“电子革命”可以被定义为第三次工业革命,因为信息技术开始被用于生产过程中的自动化。不同于先前只解放人类劳动力而进行线性改变的几次工业革命,第四次工业革命将解放人类的“智能”——思想力量,这将带来超乎我们想象的非线性改变。

工业4.0的核心是智能加工制造,这可以被看作是包括加工制造生态圈在内的信息物理系统(cyber physical systems, CPS),我们以此来实现材料加工和信息加工的全面自动化。CPS是一个网络环境,人们通过它能够不受地域和时间限制来整合所有的用户、硬件和软件资源,并通过系统优化的能力和良好的协同性来适应不同的工作条件[2]。CPS的应用涵盖了网络、全自动交通运输系统、医学监控和智能加工制造等不同领域[3]。嵌入式系统和CPS的区别如下:嵌入式系统致力于不断发展的算法,但是CPS聚焦于物理元素和计算机软件之间的联动与配合[4]。

在过去的几十年里,消费级产品不断升级,智能化水平不断提高,使得加工制造系统也变得日益复杂。从学术观点来看,加工制造业是一个非线性多尺度的复杂系统。迄今为止,对于这样一个复杂的系统我们还没有相应的解决方案。受人类自身线性思维的限制,几乎我们今天所有的原理与方法都被线性地支配与控制,这使得将其应用于非线性系统十分困难。系统工程的原则是将一个复杂的系统分解成较为简单的系统,并将其逐个解决,随后整合所有独立的解决方案以实现总体的目标。在加工制造的世界,每一件产品都经过一系列复杂的工艺进行生产制造,而每项工艺又可以被继续分解为更加多元化的基础操作工序。很明显,在所有这些工序中存在着多种多样的不确定性,并且这会影响到总体的质量。

本文简单地讨论了加工制造过程的多尺度复杂性,展示了在一个制造体系中会用到的建模方法与智能化手段,同时该成果可用于研究应用集成电路装配(IC)工业的喷射式点胶控制的案例。

《2. 多尺度应用的复杂性和过程的不确定性》

2. 多尺度应用的复杂性和过程的不确定性

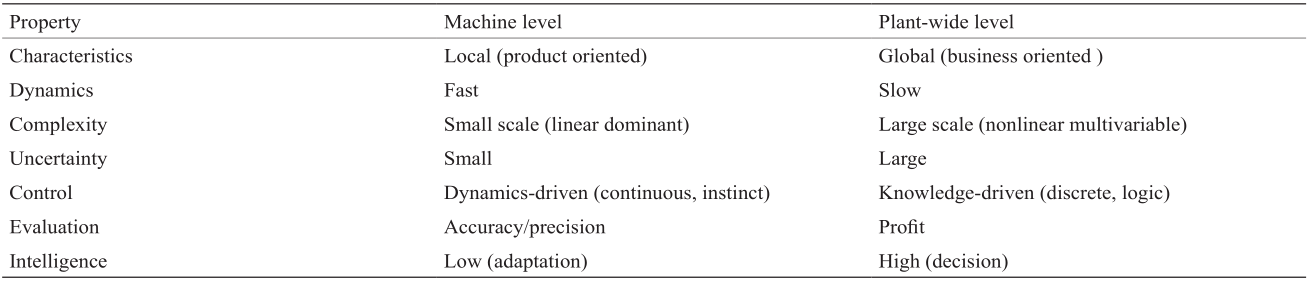

一个完整的车间通常拥有至少一条包含不同工序的生产线。每一条生产线可能整合多种机器或设备。在车间,制造流程工艺被分为三个等级:机器级、产品级和工厂级。同时整个制造过程可以被拟合为一个等级体系:从底层的机械控制,到中间层的监管控制和生产调度,直到高级的商业管理。如表1所示,不同水平显示不同特性。

《表1》

表1 制造业的多尺度性能

市场对不同产品特性和动力学指标的产品均有需求,由于不同的控制工序会导致产品不同的力学指标及不同程度的复杂性,因此,我们需要从连续到离散的不同的控制手段。一些典型进程包括如下层面。

• 多时间尺度进程。这是生产过程最常见的情形:单个零件可在短时间内被制造出来,然而批量制造却要花费很长时间。因此,生产的一致性是主要问题,且要整合多样方法,如稳固的系统设计、反馈控制和统计过程控制。

• 时空尺度动力进程。温度场、输流管道和灵活的机械手属于这个时空尺度的动力系统。在这个系统中,生产状况变化不仅按照时间尺度并且还参照了其空间位置,因此系统的制造和控制十分困难。

• 多级混合进程。不同水平的系统整合成混合系统,具有连续性、离散性、模糊性、概率性等。因为没有可获取的成熟方法,所以目前制造和控制这些类型的系统难度系数高。一般来说,生产水平越低,对动力属性的要求就越高,比如动力控制需求很大。不确定性遍布于制造各等级生产体系的各个环节中。生产水平越高,不确定性就越大,就需要智能性越强的控制系统。

就控制程序而言,不同类型的控制可以做如下定义。

• 逻辑控制。包括两种状态下的离散动作:开或关,动力除外。

• 循环控制。因为涉及物理动力学,所以需要动力控制。它在机械水平需要连续动作。因为机械动力能被定量表达,所以可以优化控制动作。

• 监管控制。包括一种将离散和连续混合的嵌套控制动作。

所有上述低级控制在生产控制中被广泛使用。高级控制包括更多决策类型的动作,需要更智能的技术,具体如下:

• 生产水平的作业调度;

• 厂际运行的车间管理。

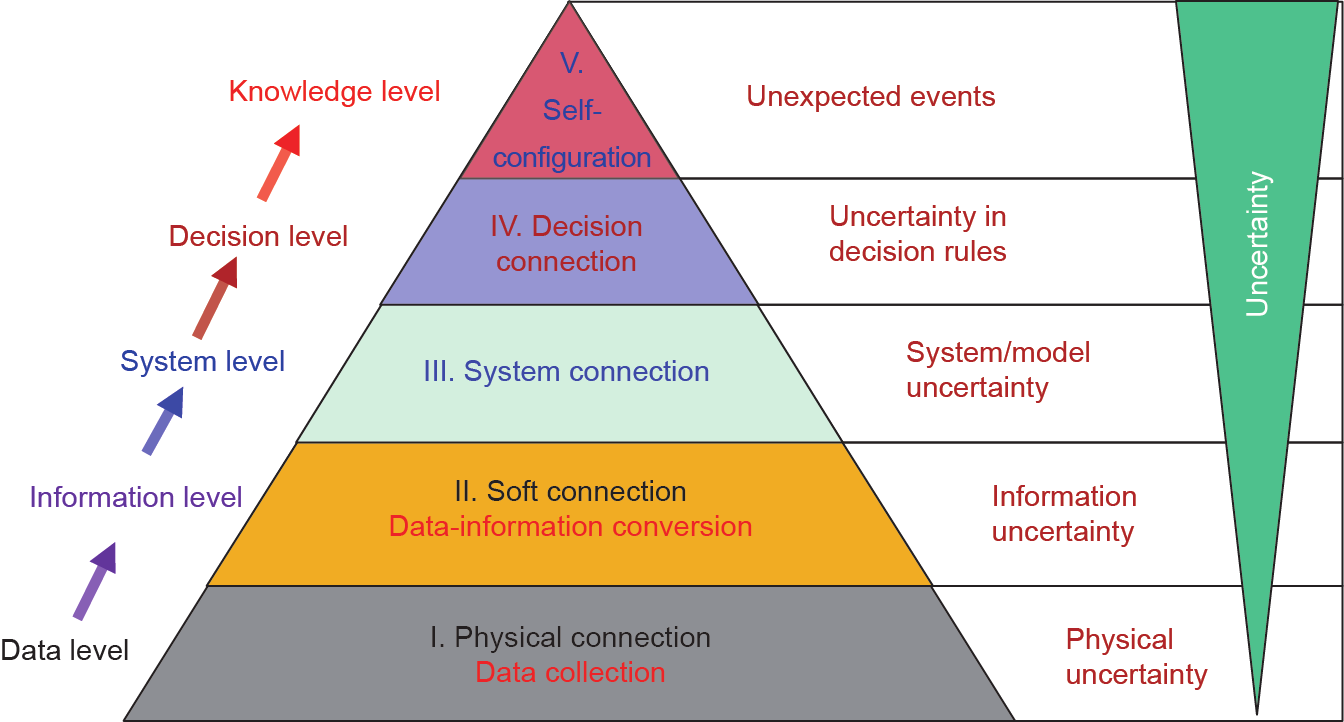

就智能制造而言,图1中五层金字塔结构在高效解决不确定性问题和提升整体质量方面可以提供帮助[5]。第一步,合理放置充足传感器,采集物理进程中的信息。如果所有进程都能被测量和关联,物理层面的不确定性就会大大减少。一旦获取数据,我们会将其转化成有用的信息,用于进一步深入分析和处理。许多成熟的建模和学习方法能够帮助减少信息的不确定性。因为制造包括许多不同类型装备和功能性设备的整合,故混合型建模和学习在系统层面的协调作用就显得尤为重要。决策层面的协调需要人机沟通,即要求有处理人类语言和机械程序算法的能力。为达到全自动化,知识层面的决策方案应当能够处理突发事件,但这仍将是一个长期的挑战。

《图1》

图1. 不确定性处理的功能层。

总之,不同类型的生产进程需要不同的控制操作。

• 快速时间尺度需要更偏向于设计性的工作,而慢速时间尺度则需要更多的控制。集成电路装配行业使用的喷射式点胶控制系统的案例正是一个恰当的例子,第4节将对它进行详细讨论。

• 低级操作更需要定量,因为机械动力可以量化表达;相反,高级监管更需要定性,因为无法量化该系统。

这个领域的系统工作应运用自下而上的方法,逐步建立:从动力制造开始,再到系统设计、工序控制、智能监管,最终达到车间管理等。这是一个大范围挑战。

《3. 制造中的建模与智能》

3. 制造中的建模与智能

智能制造过程多尺度的复杂性使得建模过程更为困难。建模过程是工程控制中最为基础的步骤。控制领域中的系统建模以及计算机科学中的机器学习也起到了相似的作用,即使它们是在不同的环境中运用了不同的技术。

• 系统建模更依赖于过程的物理性,因为它是在一个较为稳定且不会影响工艺动态的主导地位的环境下进行操作的。这种情况下会存在一种确定解。在这种相对稳定的情况下,动力物理学起了主要作用,与此同时外力干扰和非线性故障影响也更小。由于经典定量方法可被用于最优化,因此建模的性能就十分确定且可用于在线预测。由于工艺动态可以被定量模型化,因此定量控制与设计也可执行。

• 机器学习主要在不稳定性高的环境下工作,全流程管理就是这类环境下的例子。混合级联式方案也积累了一定的不稳定性。由于模型结构比较难以获得,所以机器学习很大程度上依赖于过程数据。因此这种情况下会出现数据解而非确定解。一些非传统方法比如计算智能可用于探究一个最优解,所以这种情况下操作过程的性能经常会通过统计数据和经验数据被最优化。由于工艺动态不能被定量估计,因此定性决策便取代了定量控制的执行。

《3.1. 系统建模》

3.1. 系统建模

制造工业中的很多过程,如热过程、流体过程、柔性机械臂过程,都属于时空动力系统,也称分布式参数系统(distributed parameter system,DPS)。分布式参数系统的动态以偏微分方程(partial differential equation,PDE)来描述,并展示了强大的时空耦合的性质。举例来说,用于集成电路封装的固化炉或回焊炉需要一个均匀温度场,因为被处理对象的每一个空间位置都要求等量的热效应。

3.1.1. 建模分类

系统建模在制造控制中非常重要,因为它能较好地在任何控制操作或决策被做出之前帮助确定物理过程。不同的功能目标要求不同的建模。系统建模可分为下列几种。

• 过程模拟的建模。它是一种基于物理的建模,并且它的每一方面都被认为反映了真实的情况。在很多类似于分布式参数系统的过程中,如果分布式参数的第一性原则的有关知识能被比较清楚地认知,模型就能被精确地获得并利用如有限差分法(FDM)[6]和有限元法(FEM)[7]的计算方法来解决。这种以物理为基础的建模要求大量的计算并且适合于离线进程分析。

• 控制设计的建模。大多数理论是呈直线受控的,所以控制设计需要一个线性的模型结构。

• 在线预测的建模。一个分析模型需要一些从实验数据中校准的参数。用常微分方程来考虑主导动力学。

• 过程设计的建模。因为这是基于函数的建模,所以只有重要的动力学会被优化设计考虑到。

• 决策的建模。由于决策是基于重要的特征并具有离散的特性,因此这便是以特征为基础的建模。

建模时必须选择一个合适的模型结构以及一个合适的训练信号下的参数的最佳范围(也就是持续的激励信号)等。

3.1.2. 时空动态过程分析模型

在流程工业领域中,分布参数系统模型被广泛研究[8]。式(1)可以作为一个简单的例子来说明:

式中,x为空间变量;y为因变量;t为时间;α,β,w为系数;f(y)为代表其他未建模动态的非线性函数;b(x)为空间分布函数;u为过程控制因子。临界状态时y(0,t)=0和y(π,t)=0;初始状态为y(x,0)=y0 (x)。

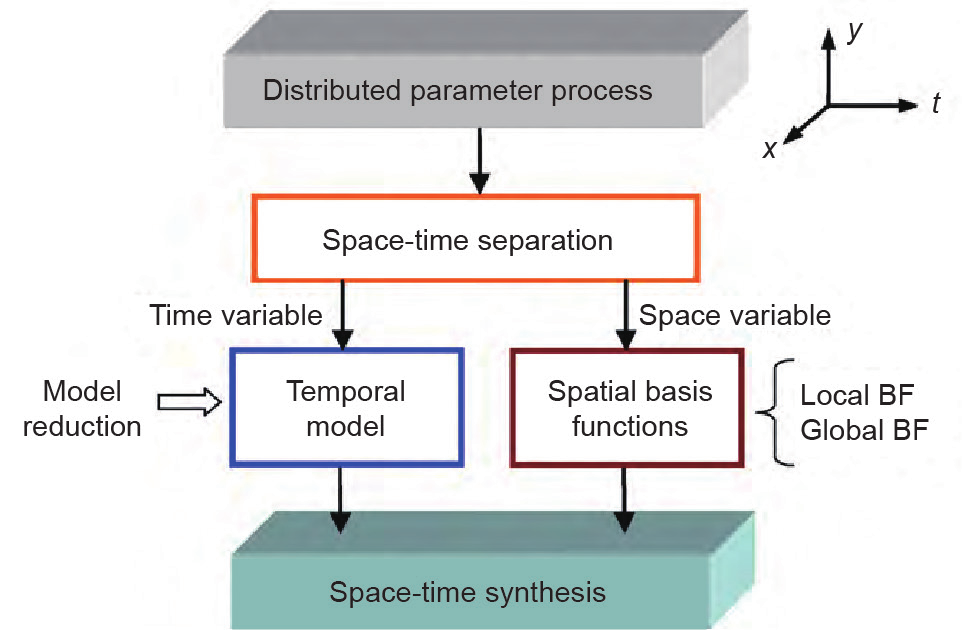

由于很多计算机都要求有解偏微分方程的能力,因此工程师应用了大量的技术把偏微分方程近似处理为有限维数的应用了时空分离方法的常微分方程[9],如图2所示。这个以常微分方程为基础的模型不仅计算高效而且可以被用来做在线性能预测。例如,只用几个简单的传感器估算出温度在空间的分布是有些困难的。

《图2》

图2. 时空分离方法的结构框图。BF:基函数。

很多研究都曾展示过这类时空模型,包括对谱方法和近似惯性流体的研究[10]。如果由于过程的不确定性,其分布参数的偏微分方程无法得知的话,就必须用以数据为基础的识别模型来处理。当偏微分方程未知时,计算机的神经网络结合光谱学[11]就可以模拟出未知的非线性过程。神经网络也可以与卡洛原理[12]结合,借助多传感器模拟一个完全未知的非线性分布参数系统。到目前为止,很多不同的变分法已经得到发展,并且在综述文献[10]中被系统地阐述。

3.1.3. 集成设计与控制模型

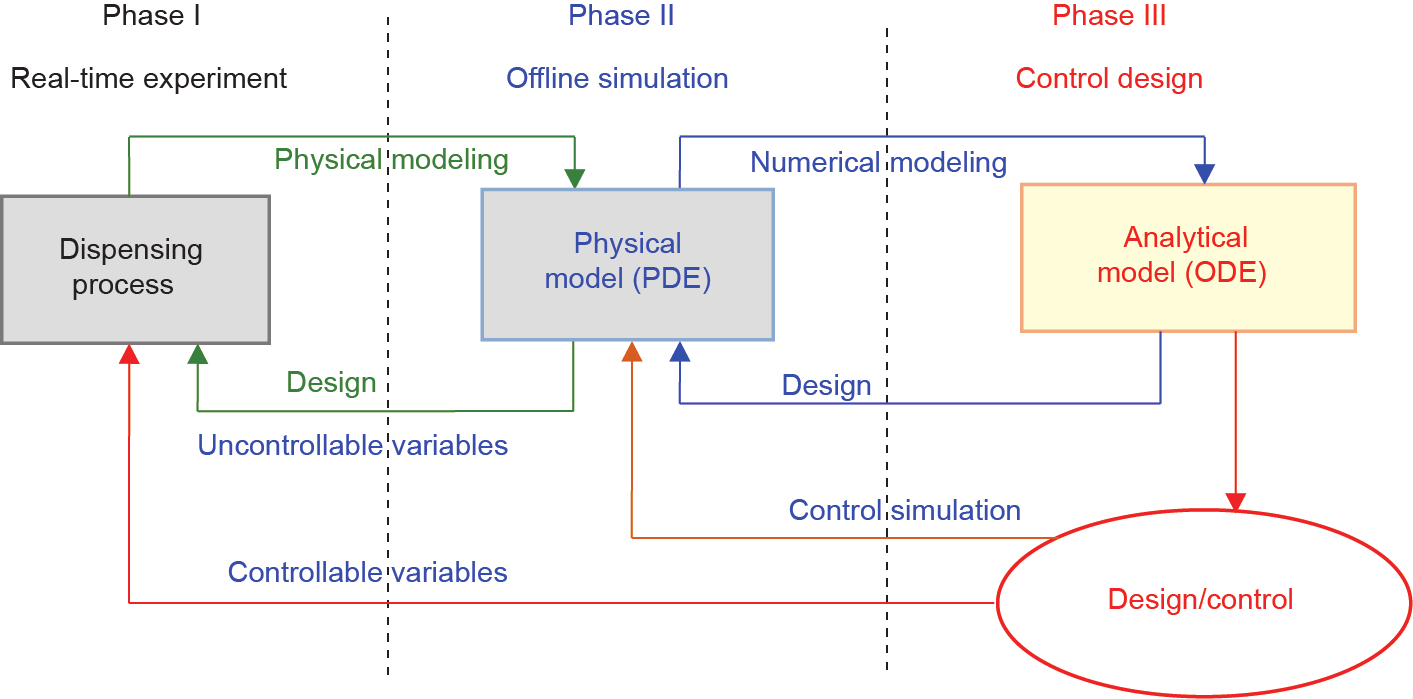

如图3所示,一个集成设计与控制途径经过以下三个阶段后被用于生产控制。

阶段1:是一个实时的实验;有一个多传感器的实验平台,收集用于分析的实时的数据。

阶段2:它包括一个用于离线分析的物理仿真系统;一个以分布参数系统为原型的物理模型,它常被用来开发物理仿真系统。这套物理仿真系统可以提供真实过程的详细信息。很多商业化的软件,如Fluent和Comsol,只可以提供基础的功能。但是,参数的采集和校准是极其困难的,并且到目前为止还没有一个完善的解决办法。经过模拟,这套系统设计就可以在这个阶段被测试运行了。

阶段3:包括在线预测和控制系统设计。被简化为常微分方程的分析模型,被用来设计控制系统或在线性能预测。在此阶段要求实现系统的最佳性能。

《图3》

图3. 集成设计与控制原理。

《3.2. 误差的智能化处理》

3.2. 误差的智能化处理

误差无处不在,并且极大地影响了生产质量。一般情况下有两类误差:系统误差和随机误差。

系统误差通常来自于测量工具的不精确以及由于工业环境的恶劣造成的对过程的不精确判断。这是一个模糊性质并且可以用一个模糊系统准确模拟出来。

随机误差通常来自于动力学参数(即临界维数和临界因子)的缺失以及数据的不充分采样。处理这类随机变量需要用到统计学和概率学的原理和方法。

3.2.1. 计算机智能

人工智能是指科学家模拟人类思想之间相互联系的“认知”功能,如“学习”和“解决问题”,并通过机器展示出来。人工智能系统可以根据其智能水平划分为以下几类。

• 技术智能系统:这类系统通过模仿动作来“学习”,就像骑自行车;这种人工智能与传统的模型相像,并且这类系统只能做出它们已经“学到”的动作。

• 规则智能系统:这类系统可以根据设定的规则自己做出判断并行动,就像开车。虽然它们看起来像“行家”,但是它们并不能对未知的状况做出正确的判断。

• 知识智能系统:这类系统可以对意想不到的情况做出判断,但是这类系统会不断地挑战未知,因为它们需要尽可能高的智能水平去预测从未发生过的事情。

上面的几种人工智能都来自于一系列复杂的计算方法,并非一种理论技术。下面是四种基本的计算优化方法论。

(1)传统的优化建模。这个以数学作为导向的优化可以准确地确定一个定义良好的数学问题的最佳点。它的智力水平是最低的,因为如果数学表达式不存在,它可能无法在更大的不确定性下工作。

(2)基于统计学的机械性学习。这种统计学习方法被广泛应用于一个问题不能被精确计算的环境中。它通过基于数据的学习寻找一个近乎最优的解决方案。

(3)经验强化性学习。这种方法通过奖励/惩罚行动来模拟人类的决策。这是一个离线的解决方案,它在广泛复杂的试验的帮助下运行。

(4)自然进化计算。这个方法的一个典型的例子就是遗传算法。这是一种可以在全球范围内进行的随机搜索。它是一种离线的解决方案,具有最大的计算负载。

不同的方法适用于不同的不确定性和不同智力水平的系统,如图4所示。一个方法可以处理的不确定性越大,它的全局最优解就越少。最优解仍然来自于不确定性最小的传统优化方法。这是宇宙的本质。在实践中,更高级别的方法可以定位一个可能的区域,以获得最佳解决方案;接下来,低级方法在识别区找到最具体的解决方案。对于一个多尺度非线性问题,最理想的解决方案必须是在不同层次上对多重方法的一个适当的整合。

《图4》

图4. 智能方法的金字塔。

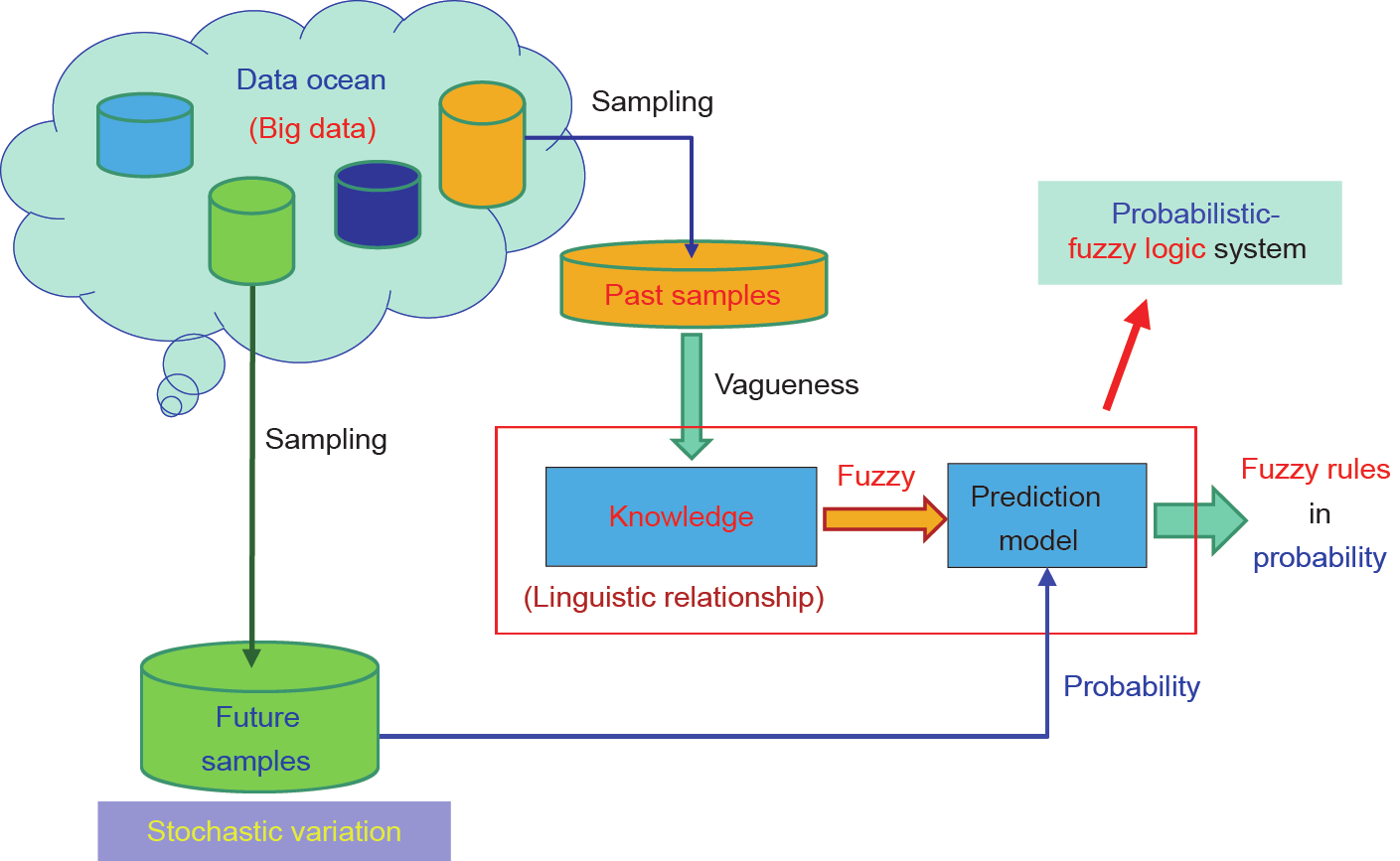

3.2.2. 概率模糊建模的决策

一个高层次的控制涉及人的决策。人类知识具有定性性质,非常适合于模糊系统的建模。一个模糊系统的未来预测将涉及随机变量的变化,而这种随机变化来自于缺失的动力学,并且应该适用于一个概率方法来处理。因此,这两种类型的不确定性——确定性模糊和随机变化——将永远存在于现实世界的应用程序中,如图5所示。

《图5》

图5. 概率模糊建模。

传统的模糊逻辑系统在执行知识提取方面具有较好的性能,但不能同时处理随机变量的变化。提出了一种概率模糊逻辑系统,将模糊逻辑系统融合为复杂随机过程建模的概率处理[13]和决策的数据分类[14]。然而,目前为止,所开发的概率模糊逻辑系统有许多缺点要克服。由于系统配置的复杂性,其中一个主要的问题是参数校准困难。在很大的不确定性下,在这方面仍需要大量的努力。

《4. 对多时间尺度流程的集成建模和控制》

4. 对多时间尺度流程的集成建模和控制

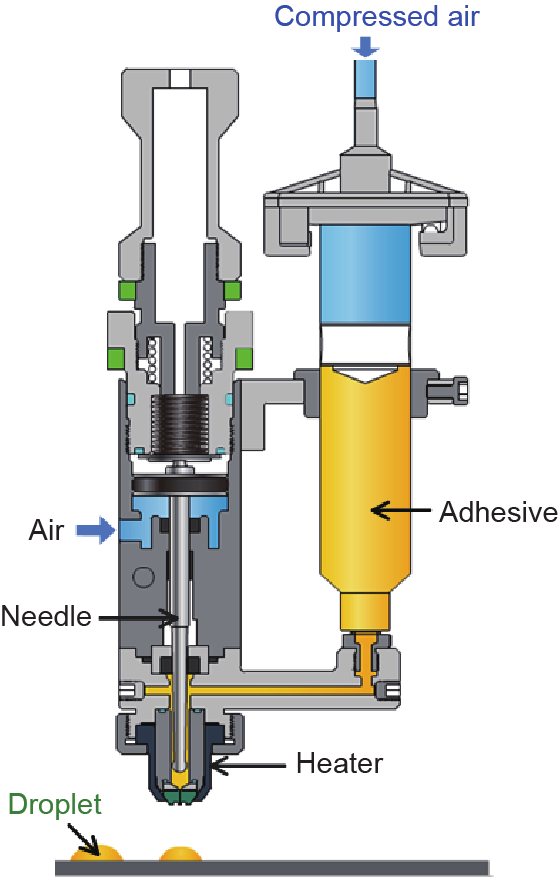

多时间尺度过程是制造业中遇到的一个典型问题。正如第2节中提到的,一种产品可在短时间内生产,但是批量产品需要很长时间生产。生产的一致性是制造质量的首要考虑。一个典型的例子是在集成电路包装工业中常用的喷油系统;在这个快速发展的行业中,喷射质量已经成为一个瓶颈。

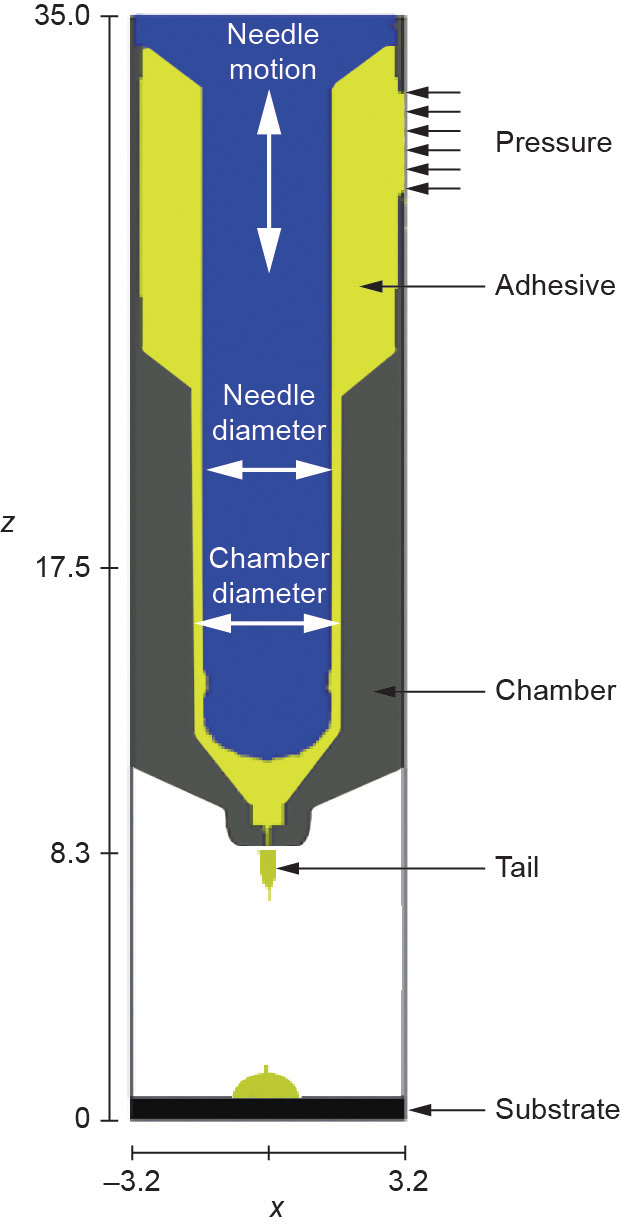

图6显示了一种喷射喷油系统的示意图;这可以简化为一个由针、腔和黏接剂组成的系统。当系统开始运转时,压缩空气将黏合剂泵入腔内,并释放出一个坚硬的弹簧来快速驱动针(Needle),从而将黏合剂从腔内推到基板上。这是一个多尺度(快/慢速)复杂的过程,如图7所示。单个液滴可以以毫秒(ms)的形式从腔内喷射出来,并且在10 min内就可以喷射出几千个液滴。

《图6》

图6. 电子封装中的喷射点胶系统。

《图7》

图7. 喷射过程的双尺度特性。

高速点胶需要高度一致的液滴。因为黏接剂的黏滞性具有非线性和时变特性,长时间操作会降低射流性能。以下困难是连续分配遇到的:

• 对于快速时间尺度的单液滴分配,在如此短的时间内无法捕捉到干扰,因此没有控制可以被设计来操纵流量。

• 对于慢速时间尺度的长期操作来说,很难进行调整以抑制干扰,因为没有在线测量内部操作。

设计和控制应有效地整合,以达到一致的分配。对于快速时间尺度的性能,只有设计可以用于优化喷射系统;相比之下,对于慢速时间尺度的性能,一旦实现了在线传感,就可以应用一致的控制。

《4.1. 快速规模性能的优化设计》

4.1. 快速规模性能的优化设计

黏合剂和喷射点胶系统之间有很强的相互作用。该系统的设计包括物料处理和射流阀设计。这包括实时实验和物理模拟。

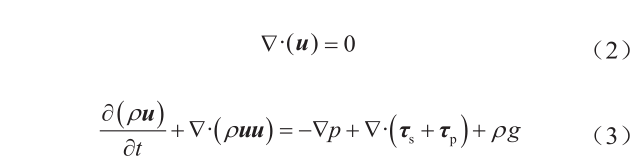

用连续性方程[方程(2)]和修正的纳维斯托克斯方程[方程(3)]描述不可压缩的聚合物胶黏剂运动[15]。

式中,u为流体的速度;τs 为溶剂应力张量;τp 为聚合物应力张量;ρ为流体的密度;p为压力;g为重力加速度。广义幂律[方程(4)]是用来模拟溶剂应力[16],OldroydB方程[方程(5)]是用来模拟聚合物应力的。

式中,τ 0 为屈服应力;η s 为溶剂的黏度;γ为剪切速率;n为幂律常数;η p 为聚合物的黏度,具有非线性时变特性;λ为弛豫时间;  为上部对流时间;T为黏接温度。

为上部对流时间;T为黏接温度。

胶黏剂的黏度η可利用流变仪从实验中得出。可以利用实验数据对模拟模型进行标定。喷射过程的模拟如图8所示,它可以更多地提供难以从现实实验中观察到的信息:

《图8》

图8. 喷射过程的模拟(单位:mm)。

• 揭示液滴形成和破裂的隐藏机制,并发现不同变量之间的耦合关系[17];

• 由模拟产生的数据有助于发展临界参数与喷射性能之间的解析关系。

接下来,应该遵循这些设计准则来提高性能:

• 参考文献[18]中规定的正确处理胶黏剂材料的规则,确保胶黏剂材料处于最佳的点胶状态;

• 参考文献[19]中提供的喷射阀关键部件的最佳设计,最大限度地满足了单个液滴的分配能力。

《4.2. 慢尺度性能的一致控制》

4.2. 慢尺度性能的一致控制

在一个慢尺度的长期运行中,应该确定性能转换,以确保系统由以下行为控制:

• 在每一个循环建立综合评价实时估计喷射性能的方法(即快速时间尺度);

• 确定跨尺度多元补偿(即慢速时间尺度)。

4.2.1. 集成的实时估计测量装置

在喷射分配系统的现有阀门上加入一个测量装置[20],以测量针的位移x。通过这种测量装置,可以通过在循环周期内集成流量来估计每一个循环从喷嘴中挤出的体积V(即快速时间尺度)。由于胶黏剂是一种非牛顿流体,因此流速是未知的。在摄像机和高精度天平的帮助下,需要对实验数据进行校准。

4.2.2. 跨尺度多变量补偿

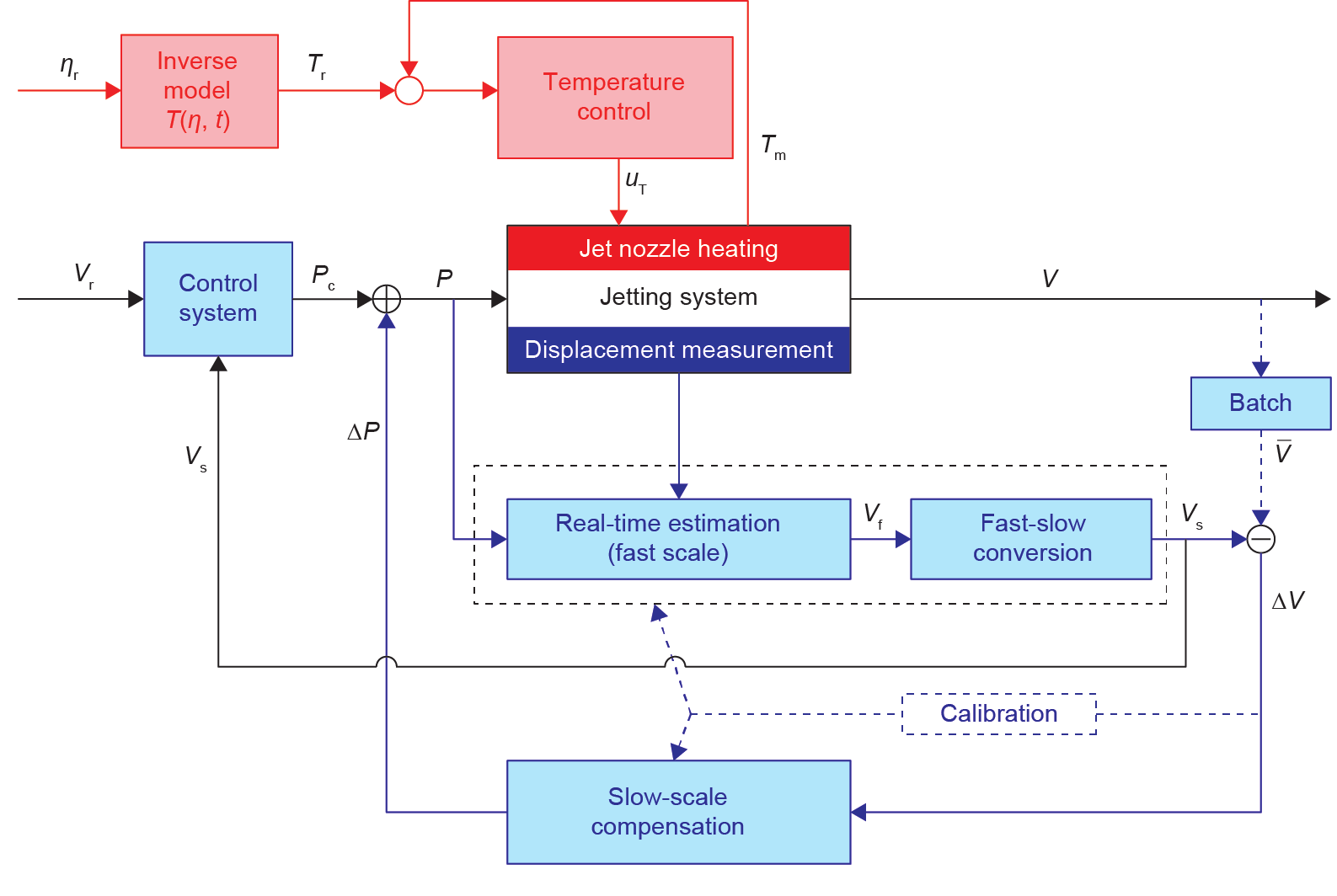

实验和模拟都表明,喷射性能与压力P和胶黏剂黏度η相关。逆模型T(η,t)和P(V,t)应为解耦控制的目的进一步发展。在这里,我们提出了一个新的跨尺度多变量控制策略的喷射过程,其中的压力P和温度T在两个控制回路中被分别处理,如图9所示。

《图9》

图9. 跨尺度多变量补偿。ηr :黏度设定值(要求达到的值);Tr :温度设定值(要求达到的值);Vr :压力设定值(要求达到的值); :批量平均体积;Pc :控制器的压力输出;Tm :测得的温度;uT :温度控制器的输出。

:批量平均体积;Pc :控制器的压力输出;Tm :测得的温度;uT :温度控制器的输出。

(1)黏度补偿辅助回路温度控制。为了减少P和T之间的耦合作用,应保持稳定的黏度η,在操作过程中黏度变化缓慢,可通过调节黏接温度来补偿。

(2)跨尺度多变量补偿。主回路有两个功能环:耦合抑制扰动补偿和定点跟踪反馈控制。

扰动补偿主要有三个部分:

• 快速时间尺度估计。喷射量Vf 在每个循环通过在线针的运动传感来估计。这种快速时间尺度数据(Vf )必须最小化所有随机变化,通过快慢转换,转化为慢速时间尺度信息。

• 批量测量。批量定期称重实际喷射量,进行统计处理。利用统计方法可以得到体积分布信息并进行适当处理。

• 慢速时间尺度的补偿。逆模型P(V,t)被用来将过程偏差ΔV转换成适当的调整∆P,以消除任何预测误差。那么,一个简单的反馈控制器可以保持良好的设定点Vr ,跟踪扰动是否可以得到很好的补偿。如果过程是强时变的,需要进行校准来调整快速时间尺度估计和慢速时间尺度补偿。

《5. 结论》

5. 结论

加工制造过程包含许多不同类型的设备,以及一些被整合的拥有分层结构多尺度动力学特点的系统。加工制造控制是一个多尺度的任务:从对最低等级的生产过程的智能感知,到理想的线下系统设计,再到多变量的线上过程控制以及对最高等级决策制定的智能学习。几乎所有来自工程领域的多维度知识都是我们所急需的,比如机器和电子工程以及计算机工程领域等。工程领域的系统工作需要自下而上地一步一步建立起来,从动态建模到系统设计、过程控制,再到智能监管以及工厂管理与控制。这个发展将是一个长期挑战。

《Acknowledgements》

Acknowledgements

The authors would like to thank Mr. Xiuyang Shan, Ms. Fang Tan, Mr. Xinming Wei, and Mr. Weisong Li for working on the jet dispensing project. The work in this paper was partially supported by a GRF project from RGC of Hong Kong, China (CityU: 11207714), a SRG grant from City University of Hong Kong, China (7004909), and a National Basic Research Program of China (2011CB013104).

《Compliance with ethics guidelines》

Compliance with ethics guidelines

HanXiong Li and Haitao Si declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号