《1.引言》

1.引言

经济的快速发展,对金属矿产资源的需求越来越旺盛,在未来十年内,我国将有三分之一以上金属矿山的开采深度达到或超过1000 m,所以地下乃至深部开采即将成为未来我国金属矿山开采的趋势[1]。传统的地下采矿方法存在资源消耗多、作业环境恶劣、生产效率低、安全风险突出、生产成本高昂、污染较严重等问题,大力发展地下金属矿智能开采技术已然成为重要的发展方向[2−3]。在地下金属矿智能开采技术领域,国外一些发达国家已进行了多年实践,积累了丰富的经验,芬兰、瑞典、加拿大等矿业发达国家就先后制定了“智能化矿山”和“无人化矿山”的发展规划。典型的代表包括加拿大国际镍公司的斯托比地下矿山开采,其移动设备如铲运机、凿岩台车、地下汽车等均已实现了遥控驾驶,工人在地面中央控制室就可直接操作这些设备[4]。另外加拿大政府制定的“2050远景规划”拟将其北部边远地区的一个地下矿山改造为无人矿井,从萨得伯里通过卫星操纵矿山的所有设备,进而实现智能化和无人采矿。另一采矿业发达国家芬兰的智能化矿山实施方案中则规划了采矿实时过程控制、资源实时管理、矿山信息网建设、新技术应用和自动控制等28个专题。瑞典同样也制定了向矿山自动化进军的“Grountecknik 2000”战略计划[5−7]。以阿特拉斯·科普柯公司为代表的一些老牌矿山装备公司为努力实现这一战略计划,正在积极研制开发一系列地下无人采矿装备及相关控制系统。澳大利亚作为地下铲运机无人控制的最早研究国家之一,其联邦科学与工业研究组织(CSIRO)与一些大学倾力合作,在地下矿山的智能开采方面,尤其是各种装备的无人控制方面也进行了深入的研究[8]。

虽然发达国家的智能采矿技术已经取得长足进步,但在中国的应用还比较少。为了迅速提升中国矿业的竞争力,国家支持开展了多项与智能化采矿相关的重点或专项科技攻关项目,如“数字化采矿关键技术与软件开发”“地下无人采矿设备高精度定位技术和智能化无人操纵铲运机的模型技术研究”等项目。尤其“十二五”期间,国家“863”计划设立了“地下金属矿智能开采技术”项目,在一定程度上推动了我国地下金属矿智能开采技术的快速发展。本文所介绍的相关智能装备包括凿岩台车、潜孔钻机、铲运机、卡车和装药车都是在此项目的支持下取得的重要研究成果。智能开采的最终目标是依托矿山大规模无人装备、智能化系统、综合优化调度与生产管理,实现地下矿山的经济、安全、高效开采。

《2.智能矿山》

2.智能矿山

采矿业是古老而悠久的行业之一,其生产过程经历了人工生产、机械化生产、现场遥控生产并迈向智能化和全自动化生产等阶段。从发达国家采矿业的发展历程来看,采矿技术起始于作业工具的机械化,发展于单台设备的自动化、独立系统的自动化,完成于整个矿山生产过程的自动化[9]。而如今,智能采矿技术则得到了快速发展,智能开采是在机械化开采、自动化开采基础上,通过信息化与工业化深度融合实现的矿山开采技术变革(图1)。突出表现是采矿装备的智能化进程逐步升级,无人和集中控制的采矿设备已经进入实际应用的阶段,并将推动自动化和信息技术在矿业开采中得到更广泛的应用[10]。

《图1》

图1. 生产效率和采矿技术发展对比图。

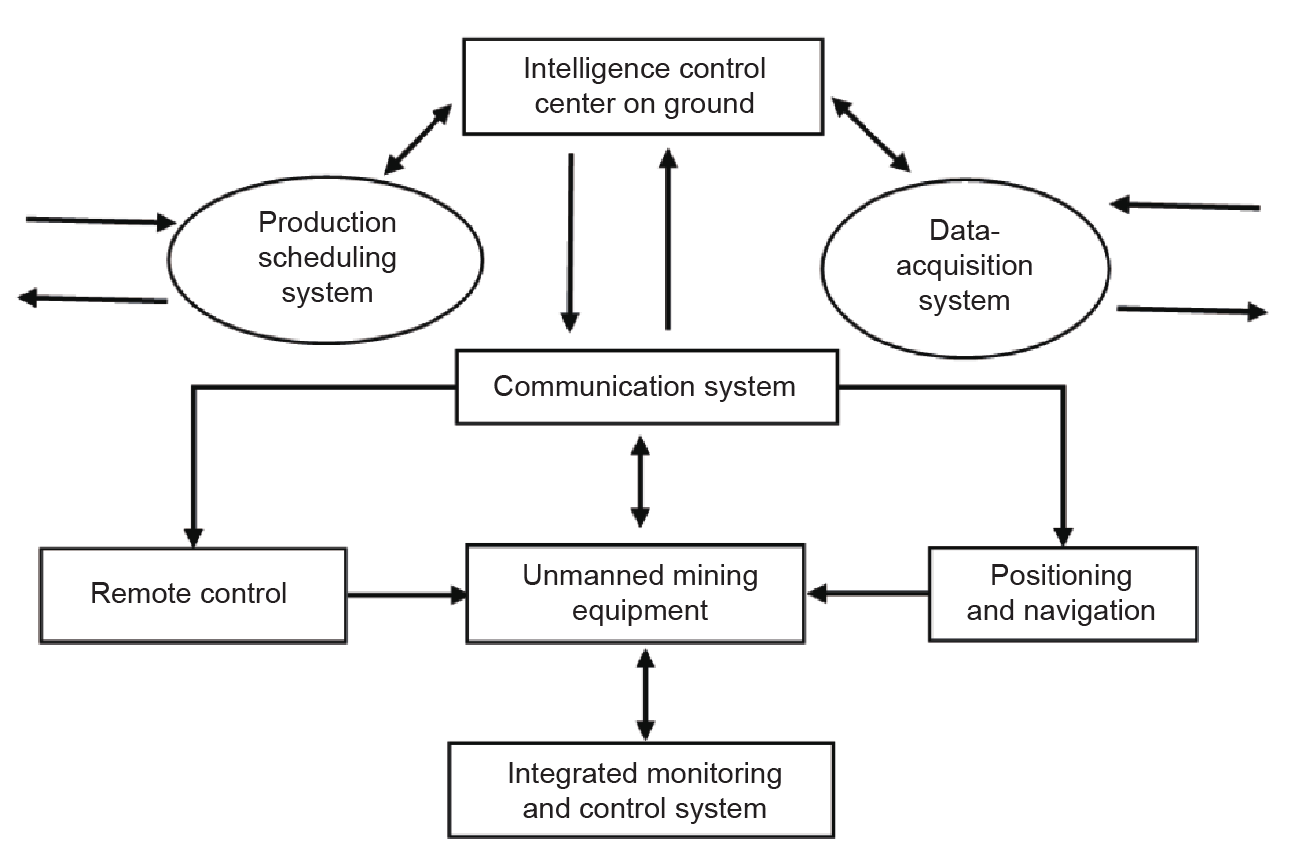

“智能开采”是利用综合通信、传感器、人工智能、虚拟现实等信息技术、计算机技术及无人装备,通过对生产过程的动态实时监测和智能化的决策控制,使采矿决策和生产过程管理高度精细、可靠、准确,从而使矿山生产维持在最佳状态和最优水平,有效提高采矿生产效率和经济效益,实现矿山的绿色、安全、高效开采,如图2所示。

《图2》

图2. 智能开采基本原理。

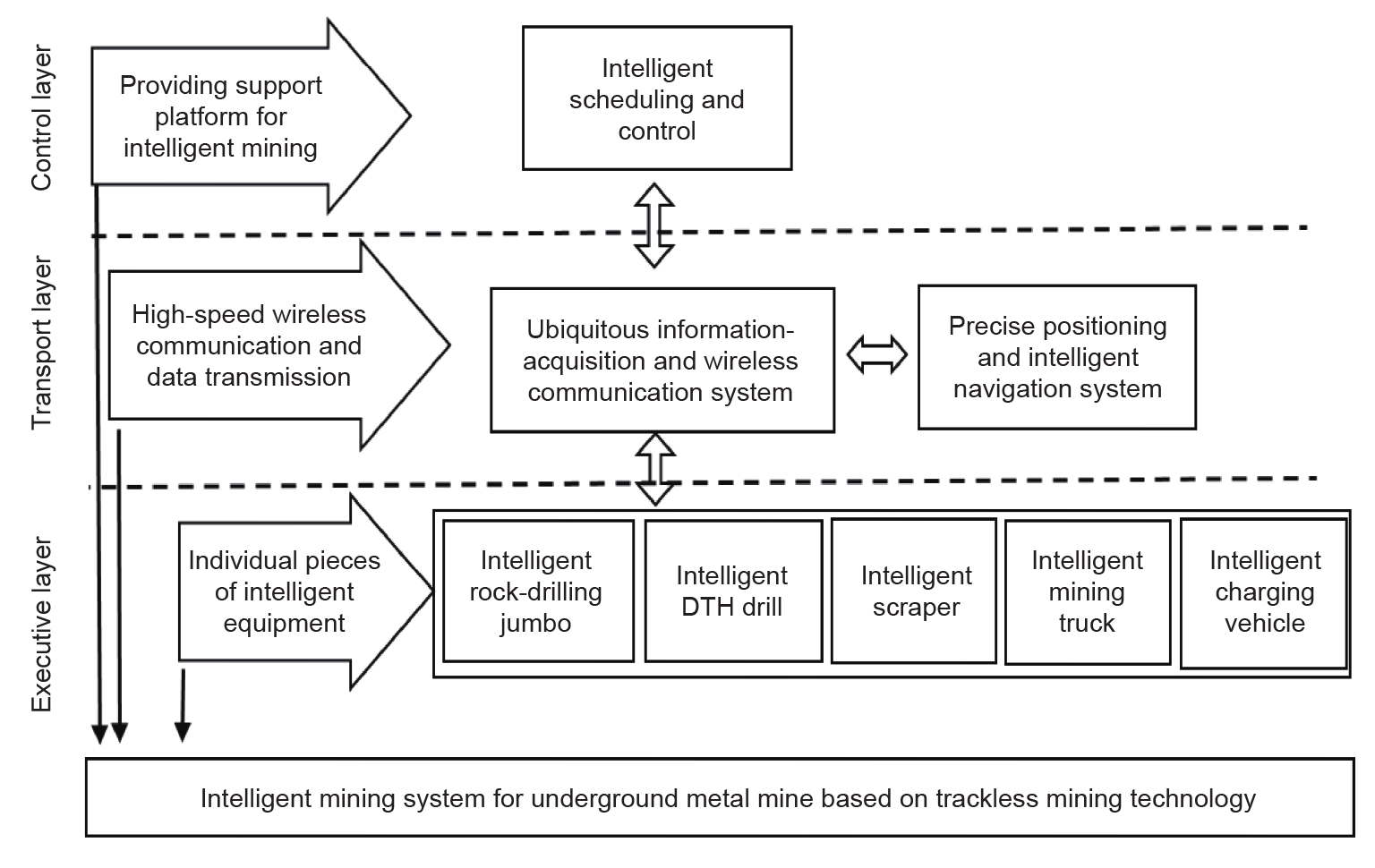

以典型的无轨装备为主的采矿工艺为例,根据地下金属矿智能开采的功能划分,可以将智能开采技术划分为三层,分别为控制层、传输层和执行层[11]。其主要组成如图3所示。

《图3》

图3. 地下金属矿智能开采主要组成。

其中执行层部分主要包括地下金属矿开采过程中涉及的无轨采矿装备,包括中深孔凿岩台车、潜孔钻机、铲运机、卡车及装药车,传输层主要包括各类泛在信息的采集系统、无线通信系统、设备的精确定位和智能导航系统,而控制层则是“大脑”,负责整个智能开采过程的调度和控制,是系统级支撑平台。在智能开采的流程中,首先由控制层的智能调度和控制平台对矿山资源储量、地质情况进行分析,结合地下生产进度等一系列因素,编制出合理的开采计划;在开采计划的基础上,通过传输层将各个装备的控制指令下发,何种装备什么时间在哪个采场执行开采任务,在装备的指令执行过程中,控制层会同时通过传输层实时采集当前巷道的泛在信息及车辆的基本信息,用来判断或随时调整执行层中各种装备的下一步动作。直至整个阶段性开采计划顺利完成。在所有工序中,执行层采矿装备的智能化和无人化则显得尤为重要。

《3.无人采矿装备》

3.无人采矿装备

实现地下金属矿智能开采的基础是执行层中的智能化、无人采矿装备,典型的装备包括中深孔凿岩台车、潜孔钻机、铲运机、卡车和装药车等。根据各自工作的侧重点不同,其相关的智能化和无人化的功能也不尽相同。

《3.1.智能凿岩台车》

3.1.智能凿岩台车

凿岩是矿山开采过程中的关键工艺,对矿山生产能力、成本、效率、效益等有着极其重要的影响。不同的地质赋存条件需要不同的采矿方法,从而需要不同的凿岩方式,高分段中深孔凿岩(凿岩深度一般在20~30 m,孔径Ф60~100 mm)采用液压凿岩台车[12]。为高效准确地完成凿岩工作并支持智能开采技术,凿岩台车的智能化和无人化技术包括以下方面。

(1)远程操控及虚拟现实:无人化的第一要点是在地表可操控台车的各项功能,同时搭载虚拟样机显示系统,将采集到的现场音频信号和视频信号进行有机整合,增强地表远程操控“身临其境”的感觉,如图4所示。

《图4》

图4. 地表远程控制操作。

(2)自主行驶技术:凿岩台车可以在定位导航系统引导下,在环境感知系统和姿态控制系统的协调下,在巷道内自主控制并行驶至调度层下发的指定坐标进行作业,这是实现无人干预连续作业的重要保障。

(3)自动布孔定位功能:根据矿山三维数字地图中的凿岩孔位坐标和车体本身姿态坐标感知,自主实现对采场顶、底板的辨识和凿岩系统的准确定位,这是实现无人化作业的基础,整个系统工作原理如图5所示。

《图5》

图5. 液压凿岩智能控制。

(4)智能凿岩系统:智能凿岩台车如图6所示,根据岩石状况自主调节各项凿岩工作参数,配备智能开孔、智能防卡、岩石特性采集、频率匹配和自动接卸杆功能,配备全自动钻杆库,可根据调度系统指定爆破孔参数全自主完成炮孔连续凿岩。

《图6》

图6. 智能凿岩台车。

《3.2.智能潜孔钻机》

3.2.智能潜孔钻机

在现有的采矿工艺中,在超高分段、大孔径深孔凿岩(凿岩深度大于30 m,孔径Ф100~150 mm)时凿岩台车就无法使用,这个时候就需要采用潜孔钻机。但潜孔钻机的缺点也显而易见,首先在安全和简易操作方面的设计考虑欠缺;其次结构及参数没有合理匹配,存在漏油、渗油等现象;最后现有潜孔钻机的自动化程度低,缺乏智能高效凿岩潜孔钻机[13],基于智能采矿的需求,潜孔钻机的智能化主要集中在以下几个方面。

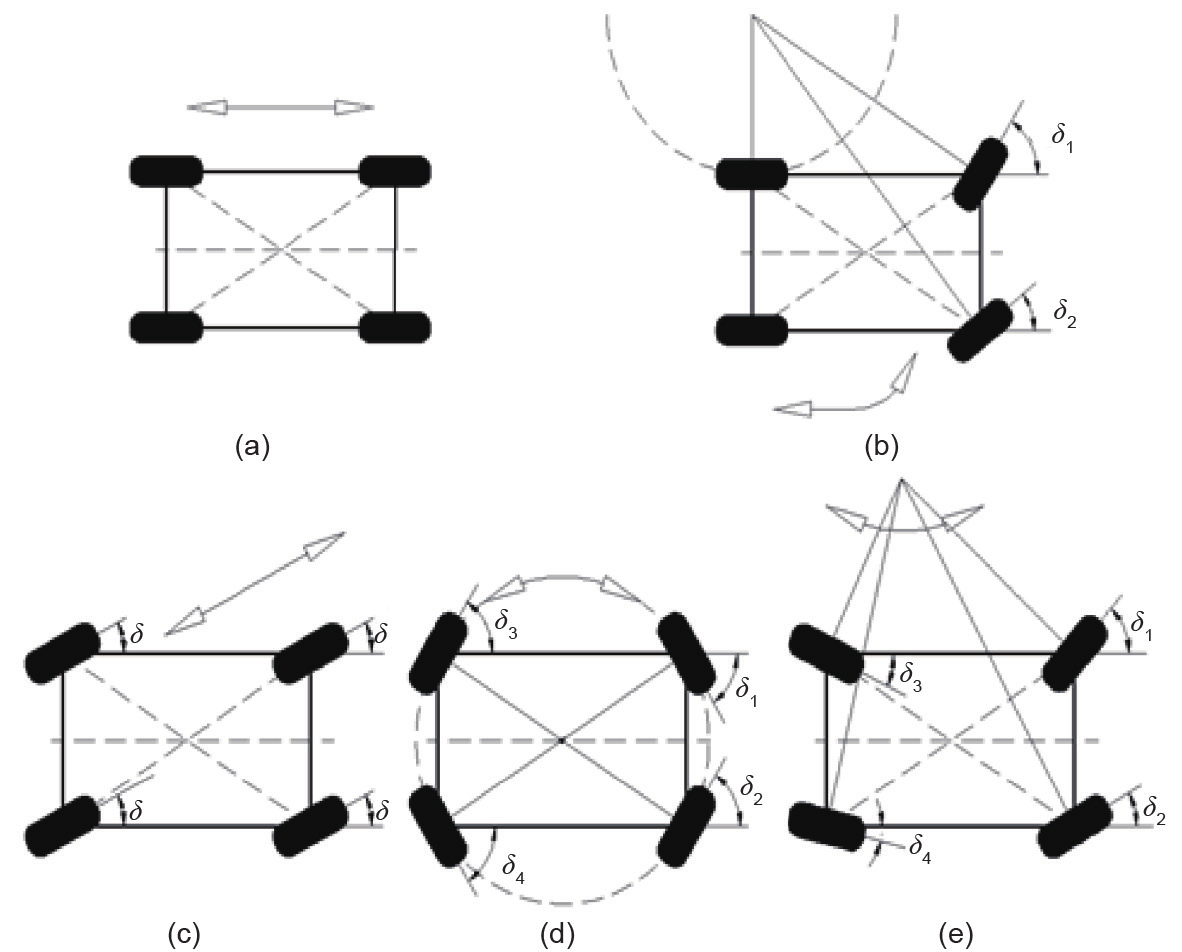

(1)智能化自主行驶及炮孔定位功能:同智能凿岩台车一样,潜孔钻机也需要按照采矿设计的要求在预定的位置进行穿孔凿岩作业,其同样需要自主行驶功能,同时设备在凿岩作业时,不同炮孔之间的移动有纵向、横向的相对移动。为保证狭小的空间内能够自由转向,四轮独立转向的车体结构也已开发并进入应用,如图7所示。

《图7》

图7. 四轮独立转向机构。

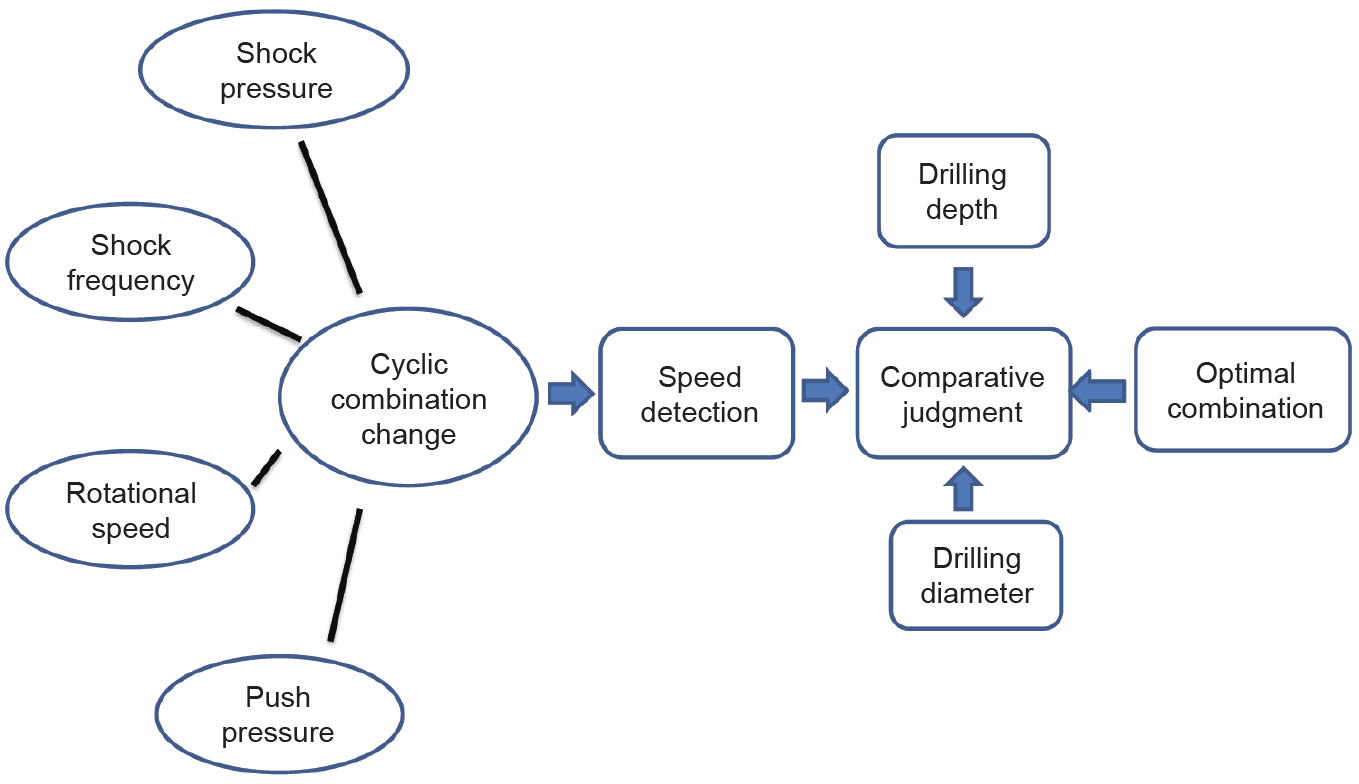

(2)凿岩参数自动匹配及智能控制技术:可以通过对凿岩参数,如轴向推力、回转速度、回转扭矩、冲击功、冲击频率、凿岩风压等的研究,分析各工作参数对凿岩效率的影响规律,推导各参数选择的理论计算模型或经验公式,找出影响凿岩效率的关键参数,选择最优凿岩参数匹配方法,包括气压、气量、推进力等参数,通过智能控制凿岩作业的动作参数,达到凿岩作业效率的最优化。

(3)深孔凿岩防偏控制技术:穿凿点的定位精度、成孔的深度、成孔的偏斜率等直接影响爆破的效果,智能化潜孔钻机需要能够对钻杆进行实时防偏的控制,如图8所示,避免出现较大的误差影响后续爆破[14]。

《图8》

图8. 钻杆防偏控制流程。

(4)多钻杆存储、自动排序和防卡杆技术:潜孔钻机(图9)的特点决定了如穿凿60 m深的孔,其每次至少需要40根钻杆依次工作,由于钻杆的直径也较大(直径一般是Ф76 mm、Ф89 mm、Ф114 mm),因此必须设计多钻杆存储及自动排序送杆技术,提高设备的工作效率,同时在自动排序过程中,通过对卡杆机理进行分析,建立潜孔凿岩防卡杆参数控制函数,避免卡杆。

《图9》

图9. 智能潜孔钻机作业。

《3.3.地下智能铲运机》

3.3.地下智能铲运机

自20世纪60年代美国瓦格纳公司成功实验第一台ST-5型铲运机以来,铲运机以其高效、灵活、机动、多 用途和生产费用低等优点,在世界各国的地下矿山开采 中,被迅速推广开来并得到了广泛的应用。而随着电子 技术和信息化技术的高速发展,地下铲运机的智能控制 技术又得到迅猛发展。地下铲运机经历了人工操纵到视 距遥控操作,再到后来的远程遥控,直至目前地下铲运 机已经发展到第四代,即所谓的具有自主控制功能的铲 运机[15−18]。在地下金属矿的智能开采中,铲运机的 无人化和智能化主要包括:

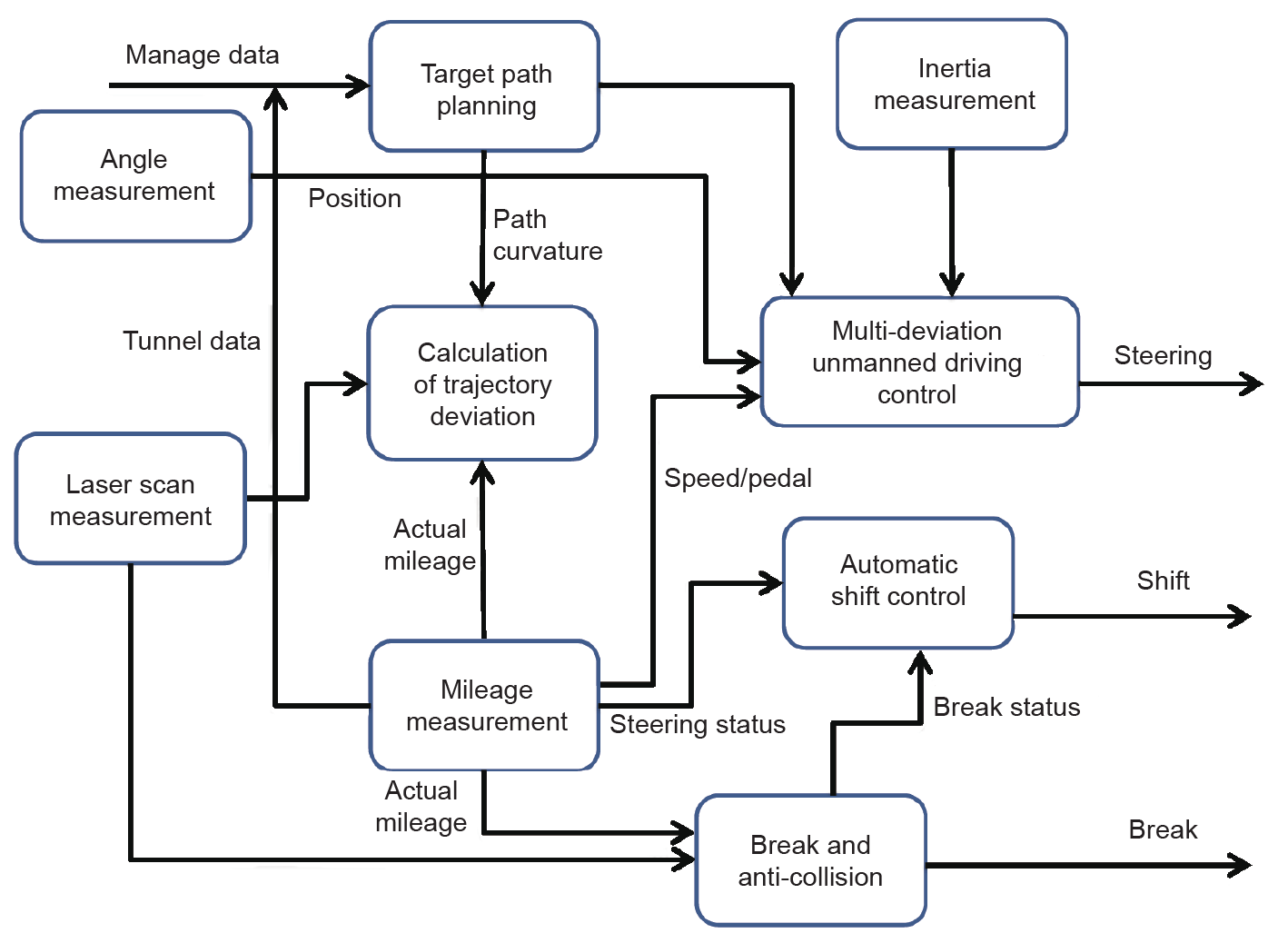

(1)无人行驶功能:铲运机的主要任务是在装载点和卸载点之间来回反复地行驶及运输矿石,因此,智能铲运机首先要解决的任务就是实现运输矿石过程中的无 人驾驶,主要通过车身装载的传感器对巷道环境识别并 结合定位导航系统实现,无人驾驶速度为8 km·h−1,其控制策略如图10所示。

《图10》

图10. 铲运机无人驾驶算法。

(2)自动称重功能:铲运机的主要工作是铲装矿石,自动称重的主要目的是为实现铲运机出矿量的实时采集和自动统计,称重精度达5%,可以进行班报表、日报表和月报表的统计,同时可以将该数据通过通信网络传送到中央控制室,使管理人员实时掌握地下生产状况 ,便于调度系统合理编制生产进度等。

(3)定点卸载:在调度指令给出指定卸载点的情况下,智能铲运机可以依托定位导航系统和无线通信系 统,无人行驶到预先设置的卸载点进行矿石的卸载,卸 载定位精度优于100 mm,这是铲运机完成连续化无人开采的基础。

(4)故障自诊断和远程遥控:智能化的铲运机长时间在井下工作,无需人员倒班,所以在故障诊断方面必须能够做出一定的智能化处理。同时,车辆需要能够在地表实现远程遥控,以实现各种智能化功能[19,20]。图11展示了智能化铲运机地表远程遥控。

《图11》

图11. 智能化铲运机地表远程遥控。

《3.4.地下智能矿用汽车》

3.4.地下智能矿用汽车

地下矿用汽车是实现地下矿山无轨采矿的主要运输 车辆,具有机动、灵活、高效、经济的优点,在国外已 广泛应用于条件适合的地下矿山运输矿岩,可大幅度提高生产能力和劳动生产率,促进了生产规模的扩大、改 善了矿山的回采工艺和运输系统,并向无轨开采综合机 械化发展,在地下矿用汽车的智能化方面,主要的发展 趋势如下。

(1)为了节能和环保,采用双动力的电传动地下矿用汽车,既可以通过柴油机驱动发电机的形式提供电能,也可以通过集电弓从架线系统获取电能(图12),整车具有电制动和机械制动两套系统。这也为矿山绿色、环保开采提供了保障。

《图12》

图12. 双传动的系统框图。

(2)无人驾驶技术:车载控制系统根据各类传感器采集的环境信息进行融合(图13),同时用铰接角传感器采集的车辆状态,利用机器学习算法计算目标输出,控制执行器动作。系统无需获取车辆的绝对坐标,即可实现无人驾驶功能[21]。

《图13》

图13. 自主行驶传感器分布。

(3)如图14所示,国内首台35 t级双动力电传动全轮驱动地下矿用汽车,整车质量达35 t,载重35 t,满载最高车速为25 km·h−1,满载最大爬坡度为21.8%。除无人驾驶功能外,还具有车辆巷道空间检测、智能辅助驾驶、遥控运行功能,满载自主运行时速度大于10 km·h−1。

《图14》

图14. 地下智能矿用汽车。

《3.5.地下智能装药车》

3.5.地下智能装药车

在地下矿山开采中,“钻、爆、装、运”是四个主要的环节,大力发展地下装药的自动化和智能化并进而实现作业现场的无人化是地下装药智能化的发展方向,也是智能开采的关键组成部分。地下装药车是集原料运输、炸药混制、炮孔装填于一体的机电一体化产品,具有结构紧凑、自动化程度高、适用范围广等特点。其主要的智能化进展包括以下方面。

(1)具有孔底的自动探测功能(图15);卷管速度、送管速度与装药速度可以数字化联动调速,其中,退管速度与装药速度、炮孔直径自动匹配,实现完全耦合装药,提高爆破效果。

《图15》

图15. 智能装药车系统设计。

(2)安全防护系统实现了装药系统、底盘关键参数的在线监测与故障诊断,与地面智能调度系统联动可实现远程故障诊断、远程调度、远程管理以及生产任务及数据的上传下达。

(3)装药车采用无线控制技术及智能控制技术,能够实现遥控寻孔及智能寻孔。装药系统的启停及关键工艺参数温度、压力和流量均在遥控器上远程显示。具有自动送管器和卷筒系统,实现了输药管自动送、退管,输药管输送过程中计算孔深和单孔药量[22]。

(4)智能装药车(图16)采用无线遥控控制技术,能够依托定位导航系统和无线通信系统,实现了车辆的远程无线遥控行驶及完全无人驾驶,接受调度系统的坐标,自主行驶到指定的位置点进行寻孔并完成装药。

《图16》

图16. 地下智能装药车。

《4.智能开采基础系统平台》

4.智能开采基础系统平台

《4.1.定位导航平台》

4.1.定位导航平台

定位与智能导航平台由精确定位系统和智能导航系统两部分组成。精确定位系统能够给出地下矿用车辆定位参考点的位置及车体姿态信息,为矿用车辆完成智能导航任务提供支撑条件;智能导航系统由路径规划和路径跟踪两个关键模块构成,路径规划模块负责根据调度指令给出矿用车辆的导航路径;路径跟踪模块负责控制矿用车辆沿着规划路径自动行驶到目标位置。其主要分为以下几方面。

(1)以点、线为基本图元的几何表示方法构建二维电子导航地图,实现井下地图的精确绘制以及导航信息的详细嵌入,为实现智能采矿设备的精确定位和智能导航提供了最基本的地图平台。

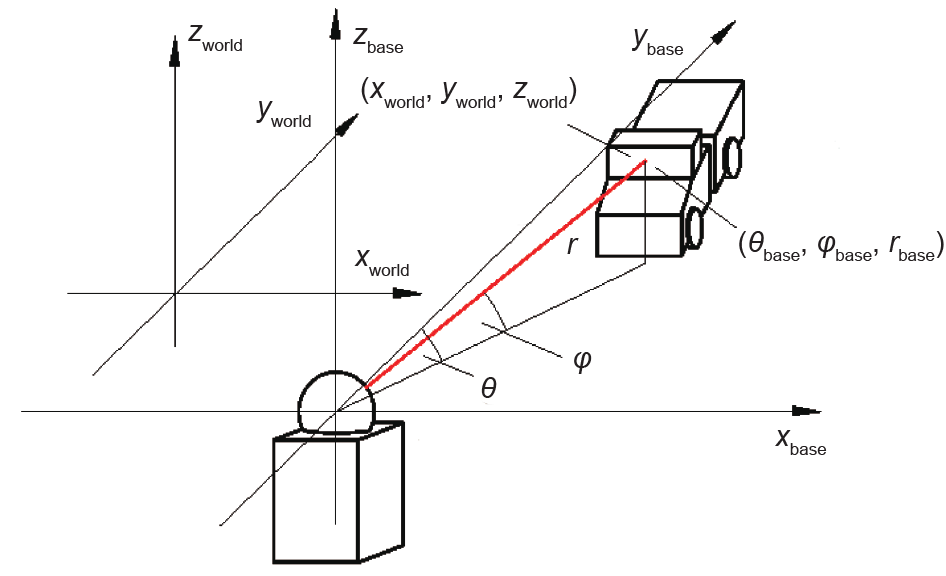

(2)基于高精度的地面激光定位基站系统与车载机器视觉系统,辅助UWB无线定位技术(图17),通过融合激光定位数据及UWB辅助定位数据,得到实时的高精度定位信息。定位精度可以达到100 mm。

《图17》

图17. 激光定位融合UWB定位。

(3)基于广度优先搜索、二分法、对称极多项式曲线平滑方法的路径规划方法,从而在电子地图上得到合理、平滑的规划路径;采用混合式体系结构及实时反映控制系统,利用定位信息,使设备实现了对规划路径的精确跟踪。跟踪偏差不超过200 mm[23,24]。

《4.2.信息采集及通信平台》

4.2.信息采集及通信平台

信息采集及通信平台的主要功能是创建地下金属矿智能开采数据采集、传输、组织协议,使智能开采技术框架内的地下智能装备、调度与控制系统、信息采集系统、数据通信系统等均满足统一的约定,从而实现智能开采技术的可扩充性、可重用性和规范性。使井下功能独立,地理位置分散的传感器、无轨装备、生产设备、局部控制系统等能够构成一个有机整体,互为补充,实现功能高度复用,消除信息孤岛,是地下金属矿智能开采技术相关研究的基础。其主要包括以下几方面。

(1)井下泛在信息采集与控制装置:以高主频嵌入式处理器为支撑,采用分布式架构,实现了模拟量、数字量、频率量、视频量、音频量等多路并发泛在信息的高精度实时采集与高速率可靠传输,可组态式地与各类井下装备、数字矿山系统、采矿生产系统及环境监测系统实现快速配置,使泛在信息高效地上传下达,从而建立了装备与通信系统间的无差别数据传输通道。支持CAN、RS485、以太网等多种数据传输方式。

(2)井下多层异构网络系统:基于分布式技术的多层次复合网络架构(图18),攻克了井下车辆移动过程中在基站间的无缝漫游技术及冗余传输技术,实现了井下无线网络无盲区覆盖、高速率传输和高可靠通信,为采矿装备的远程智能化作业提供了快速、高效、可靠的数据支撑平台。

《图18》

图18. 多层异构网络系统。

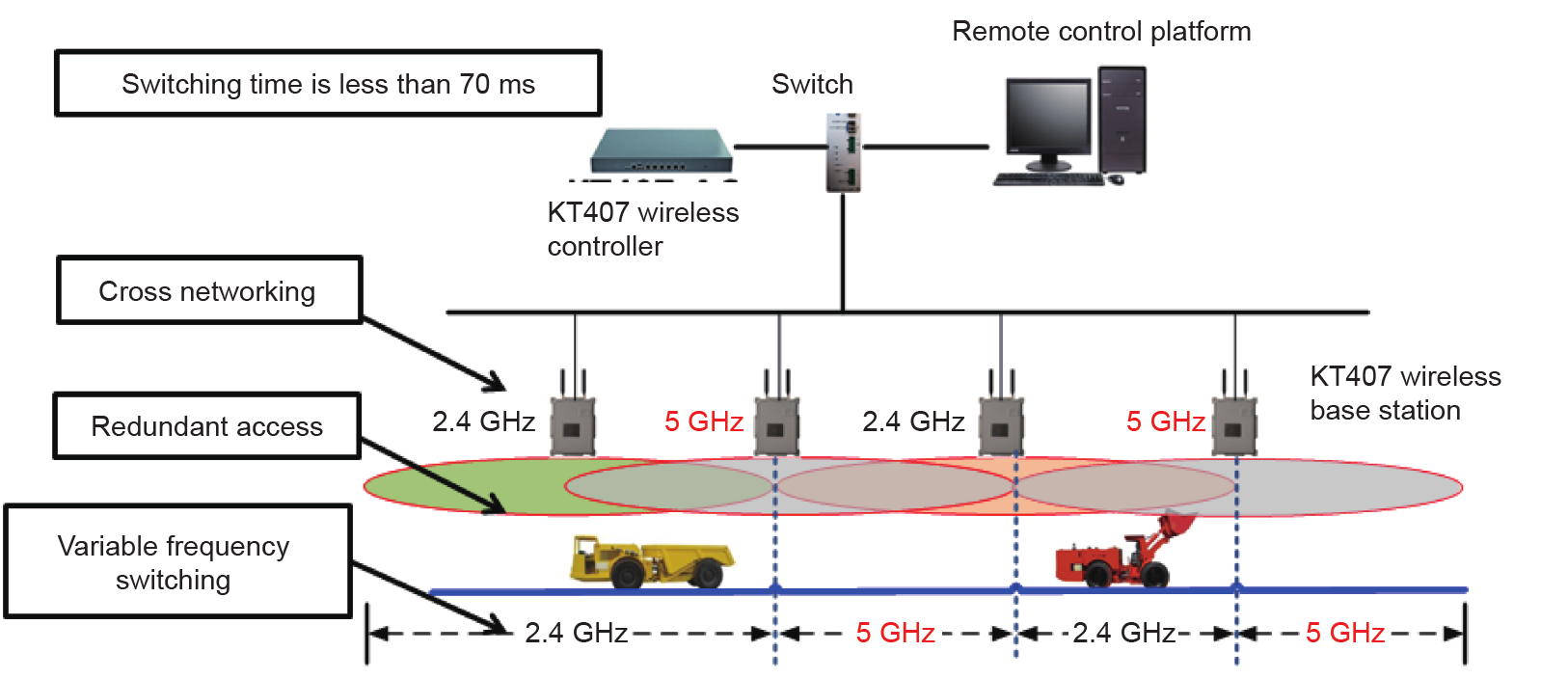

(3)井下无线通信终端快速移动切换:采用了多射频交叉组网及多频段变频冗余接入技术,克服井下装备移动状态下的通信中断问题[25],实现井下智能装备作业过程的无缝移动切换(图19)。

《图19》

图19. 通信终端快速移动切换。

(4)基于802.11n技术,突破了传统无线设备的通信速率瓶颈,实现了高达双频600 Mbps的无线链路速率,全面支持井下智能装备业务数据的自动识别与分类传输,为装备的远程操控与自主作业提供稳定的网络通信平台。

《4.3.信息采集及调度平台》

4.3.信息采集及调度平台

智能调度与控制系统作为地下金属矿智能开采系统智能化的软件平台和管理中心,对系统性能的优劣和成败起着十分重要的作用。围绕地下金属矿生产调度与过程控制的实际需求,通过对地下金属矿开采过程中多源数据的组织与管理、资源与开采环境的三维可视化、生产过程动态仿真及智能调度与控制等关键技术的研究,可实现基于数据仓库的可视化智能调度与控制。

实现矿山数据组织与管理、资源与开采环境建模与更新、开采计划自动编制、生产过程智能调度等功能[26],具备资源与开采环境三维模型动态更新系统、矿山资源管理系统、生产计划智能编制系统、可视化仿真与调度系统、生产管理系统、应急救援指挥系统等功能,并在此基础上构建出智能化开采综合智能调度平台(图20)。

《图20》

图20. 调度与控制平台。

《5.系统联合实验》

5.系统联合实验

在凡口铅锌矿-240中段搭建了国内首个具有自主知识产权的智能采矿系统(图21),实现了井下铲运机、装药车、凿岩台车和潜孔钻机的集中管控、高速通信、自主驾驶和智能作业,达到了预期效果。

《图21》

图21. 地下金属矿智能开采试验框架图。

现场工业试验证明,基于无人化装备的地下金属矿智能开采整体技术处于国际领先水平,智能调度与控制系统运行稳定,可实现井下装备的远程监控与同步三维作业展示;定位导航系统能够适应井下环境及装备作业特点,路径规划合理,并实现100 mm精度的装备位置追踪;泛在信息采集与通信系统性能优异,能够实现各类装备、各种协议及各类数据的高兼容接入,并实现了300 Mbps的高速无线通信;地下智能铲运机实现了自主驾驶、遥控驾驶及人工驾驶等多种操作方式,并支持定点卸载、自主称重等功能;矿用汽车、智能装药车、潜孔钻机及凿岩台车均实现了自主行走及智能作业。基于无人化装备的地下金属矿智能开采技术初步得到验证。

《6.结论与展望》

6.结论与展望

地下金属矿智能开采技术不仅是国家通过高新技术提升传统产业政策的具体体现,也是以自动化、信息化、数字化以及人工智能等众多高新技术为基础,通过多学科、多技术的交叉融合及综合应用而形成的高端技术。智能开采不仅能够通过对采矿设备效能的提升和对采矿过程的智能化监控,从而大幅度提高矿山的采矿效率、降低采矿成本、改善经济效益,有效提高矿山企业的竞争能力,同时智能开采还可以大幅度减少现场作业人员数量,甚至可实现无人开采,有效降低灾害风险。除此以外,智能开采是实现矿山清洁生产和可持续发展的有效手段。在智能开采模式下,矿石开采的损失贫化得到最有效控制,矿山开采的废石产出量实现最小化,而矿石的回采率实现最大化,从而有效降低矿山固体废弃物的排放并大幅度提高矿产资源的利用率。

总之,地下金属矿智能开采不仅可以利用现代高新技术提升传统产业,推动我国矿产资源开发向“高效、安全、绿色与可持续”发展,同时也将促使我国采矿业向智能化方向发展,增强我国矿业行业的核心竞争力。

《Acknowledgements》

Acknowledgements

The authors would like to thank several colleagues for their helpful discussions and cooperation on the topic of this article, including Zhizhuo Long, Feng Shi, and Yong Jiang. We also thank two anonymous referees for their helpful comments and suggestions. We are grateful for financial support from the Beijing Science and Technology Project (Z171100000917009).

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Jian-guo Li and Kai Zhan declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号