《1 生物柴油的现状与面临的问题》

1 生物柴油的现状与面临的问题

天然石油资源正日渐耗尽,世界各国经济都受到石油价格飙升的冲击,传统燃料对环境的破坏日趋严重,寻找可再生而环保的能源迫在眉睫。开发和利用可再生能源,是调整能源结构,实现可持续发展的重要举措。生物柴油(脂肪酸甲酯 FAME)是一种可再生、高效、安全的清洁能源,有许多石化柴油不可比拟同时又是人们迫切所需的优势[1 ~15]。我国是一个农业大国,又是一个能源紧缺的国家,大力发展生物柴油是解决能源和环境问题的有效途径之一,而且我国生产生物柴油有着得天独厚的优势,据报道:中国农科院培育的“中油 -0361”油菜新品系种子含油量达 54.72 %,比普通油菜提高 25 %以上,产油量每亩(1 亩 =0.066 7 hm2)98 kg;长江流域是世界最大的油菜生产带,占世界总产量的 1/3,还有 3 ×108 亩冬闲田可利用,可年产 4 000 ×104 t 生物柴油。

纵观国内外生物柴油生产、研究现状,主要是原料选种培植、原料特性、化学配方、催化、反应工艺及生物柴油特性研究[1 ~15]。各种油料作物如雨后春笋层出不穷,迄今发现,除熟知的油菜、蓖麻、小桐子、大豆、花生、向日葵、乌桕、胡麻等是优良原料外,世界上有 300 多种灌木、400 多种花卉含“石油”。据称,能源植物每年固定的能量相当于 600 ×108~800 ×108 t 石油,即全世界每年石油总量的 20 ~27倍。这意味着生物柴油原料取之不尽。 各种配方和化学反应方法也各有特色,但生物柴油的制取是一个缓慢且可逆的反应过程,目前制取生物柴油的设备和方法是搅拌式间歇操作[1 ~15],远不能满足大规模产业化生产的需要。迄今为止国内外还没有一种生物柴油的高效设备,生物柴油的质量也未过关。效率(因而成本与价格)与品质是目前妨碍生物柴油大规模生产的瓶颈,正如文献 [1] 指出的,生物柴油具有空气污染物排放少、润滑性好、生物降解完全等优点,但成本高是制约其发展的瓶颈。 解决的重要途径之一,就是“必须开发符合我国国情的生物柴油专有技术,才能使生物柴油产业成为真正具有竞争力的新兴产业”[1]。目前生物柴油生产过程中存在的主要问题是反应物停留时间过长,反应效率不高,从而增加了生物柴油的成本。而提高反应效率可以从改善反应条件、使用催化剂和改进反应装置等方面着手。开发连续生产工艺可使 FAME 的生产效率提高、规模增大、成本降低,有利于生物柴油的推广应用。

《2 过程强化技术与设备介绍》

2 过程强化技术与设备介绍

过程强化技术的目的是要在相同的过程中,缩短反应、混合、分离或传热等过程的时间,提高过程的效率。近年来,过程工程发展得相当活跃,已成为一个独具特色的新兴学科,世界各国竞相采取措施,大力发展过程强化技术。在美国工程基金会(UEF)、美国科学基金会(NSF)和美国化学工程师学会(AIChE)联合召开的化学工程新热点研讨会上,过程强化被列为当前化学工程优先发展的领域之一;我国中科院还专门成立了过程工程研究所。过程强化技术,国内外出现过很多技术,如文献 [16~19] 总结了国内外强化传热技术的研究与应用成果及经验,有机械搅动法、流体脉动和传热面振动法、电磁场法、管内插入物法、涡旋流动法、利用添加物法、流化床法、换热壁面扰流装置法、射流冲击法、热管技术等,不少技术获得了较精确和实用的数据与科学规律。

随着工业的飞速发展,过程工业具有多学科交叉的特点,涉及化学、化工、机械和信息技术等多种学科。工艺过程与过程设备互为依托,相辅相成。过程及过程设备的原理与技术的创新是提高过程效率以提高流程性材料产品质量和数量的关键途径,也是节约能源、资金、材料和空间等的有效手段。只有各学科协同创新,开发具有自主知识产权的新过程、新设备和新软件,才能不断推进过程工业的发展,保证过程工业水平的持续提高,满足经济快速发展的迫切需求。

提高过程效率可以通过提高湍流程度来达到,提高湍流程度传统上往往是通过提高流体的流速。这势必增加能耗、设备体积与投资、厂房空间等。许多缓慢且可逆的反应过程(生物柴油的生产就是如此),如果用连续管式反应器而不加以强化,则长径比会很大。这不仅增加设备体积与成本,且效率低,操作很不方便。若能不提高过程净流速,而提高其湍流程度或混合程度,则既可提高过程效率,又能节约能源、资金、材料和厂房空间等,达到“高效、节能、洁净、安全”的目标。为此,笔者在长期研究过程设备及其强化技术的基础上,基于过程与设备互为依托、相辅相成以及“高效、节能、洁净、安全”的理念,提出了一系列过程强化技术与装置的专利,并对此做了一些理论研究[20 ~23]。研究表明,该过程强化技术与装置具有能耗低、简便易行、调节弹性大、适应范围宽等特点,不仅能够大幅度提高过程效率,而且由于装置结构构思上的特点,可以通过调节和控制强化参数(如振幅、频率等)来适应不同过程的要求,或控制产品组成与品质等。

《3 一种新型过程强化技术与设备的特点及其对生物柴油反应的影响》

3 一种新型过程强化技术与设备的特点及其对生物柴油反应的影响

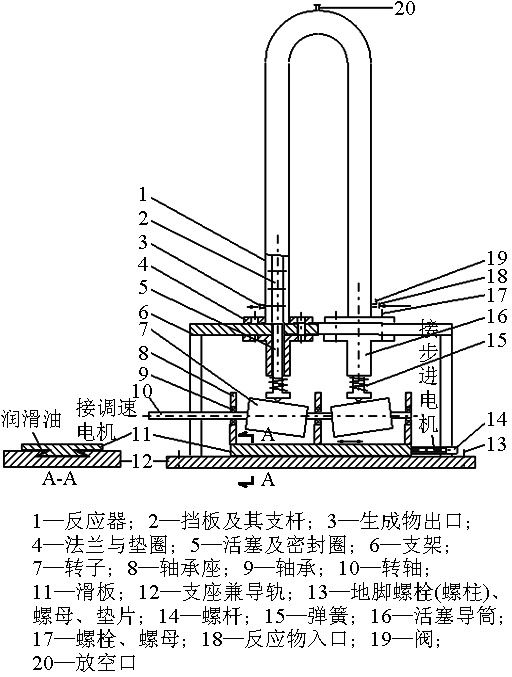

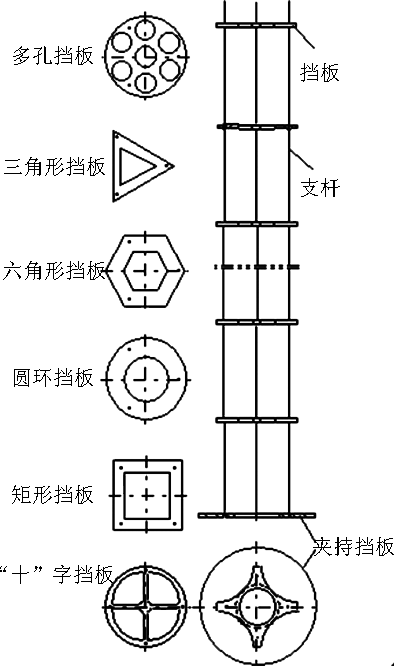

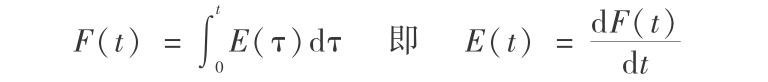

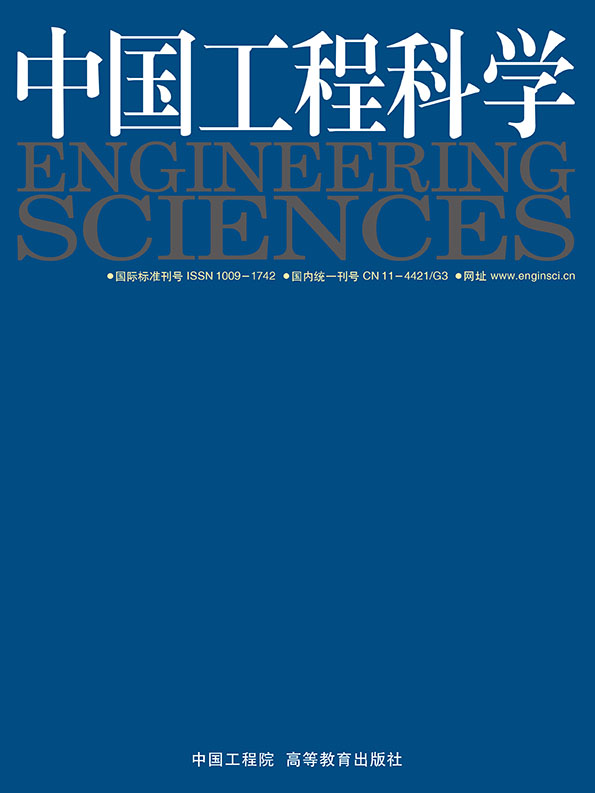

上述专利技术思想是(见图 1):反应物由入口 18 进入过程设备 1(用于生物柴油生产时的过程设备即是反应器),3 为过程设备(反应器)出口。在过程设备进、出口处设置与之配合的机械振荡装置,使过程设备内的流体产生扰动,形成紊流或充分混合,以强化工艺过程。 振荡装置主要由活塞与圆柱转子构成,活塞与过程设备密封滑动装配,转子对称斜置,造成相位差 180° 的偏心距,此即活塞振幅。滑板可在支座兼导轨上移动,以调节振幅。调速电机带动转子旋转,转子转速即活塞振荡频率,亦即电机转速,由调速电机调节,能准确读知。转子推动两活塞作相位差 180° 的振动,对设备内介质扰动。 设备内可置挡板,以增强湍流程度或混合效果,两挡板间的小空间相当于一个微型搅拌釜,整个过程设备相当于一系列微搅拌釜的连续组合。挡板结构形式多样,有圆环、正方形环、六边形环、三角形环板、多孔挡板和“十”字挡板等,如图 2 所示,可造成千变万化的流态。

《图1》

图1 过程强化装置

Fig.1 Equipment of process enhancement

《图2》

图2 挡板结构

Fig.2 Constructions of baffle

活塞运动规律为:位移:z = sin ωt;速度:u =ω

sin ωt;速度:u =ω cos ωt,或 u =

cos ωt,或 u = ;最大速度:

;最大速度: ,或 u =

,或 u = 。 式中:ω 为转子角速度,rad/s;f 为频率,1/s;

。 式中:ω 为转子角速度,rad/s;f 为频率,1/s; 为振幅,m;t 为时间,s。

为振幅,m;t 为时间,s。

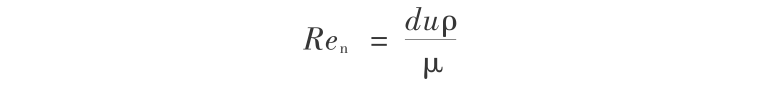

净流动,即无振动时的雷诺数表示为:

振动的雷诺数也可表示成:

式中,d 为管子的内径,m;u 为流体流速或振动速度,m/s;ρ 为流体密度,kg/m3 ;μ 为流体的黏度,Pa· s。

利用该技术不必提高流体流速,而用机械振荡技术提高和调控流速,达到湍流效果或充分混合,提高过程效率;湍流程度不依赖于净流速,而由振荡装置调控(可无级地调节振幅和频率);可在很低的雷诺数(Reynolds number)下使流体获得湍流或充分混合,不仅能提高过程效率,且节约了流体输送装置能耗与设备体积。对称斜置转子使两活塞反对称运动:左活塞上,右活塞下;右活塞上,左活塞下。振幅和频率可方便地调控,以满足过程需要。装备结构、装配简便,技术实现上方便易行;调节弹性大,适应范围宽,将间歇过程转化为连续过程。转子的驱动电机载荷很小,故其功率极小(比间歇过程中搅拌桨的电机功率小得多),因为电机只需驱动转子旋转,而转子所受扭矩很小,活塞重力不对转子转轴产生扭矩(作用线过转轴),电机只需克服轴承处的一点摩擦力矩。强化装置的通用性大,并不因过程设备(反应器、换热器等)大型化而使强化装置增大,只要电机能克服轴承处的摩擦力矩而使转子旋转,转子就能推动活塞,尺寸相差不太大的设备可采用同样大小的转子。至于调振幅的步进电机,只在调振幅的极短时间内工作一下,振幅调好后即停机,几乎不需能耗。振幅调节机构的结构也很简单。应用于工业生产时,对确定工况(净流速、温度、压力等),其最佳频率和振幅等在该技术的研究基础上是已知的,设备制造时即可将转子做成固定偏心距而免去振幅调节机构,可节约资金。对已有装置的改造,只需调节转子转速与水平位置即可探求最佳操作条件;用于新过程装备设计时,调节转速、几何形状与尺寸、空间位置或更换挡板形式就能适应各种过程条件。这些参数的具体数值或最佳数值的调控可精确、方便地预知和实现。可应用于多种过程,如传热、传质、反应过程等。

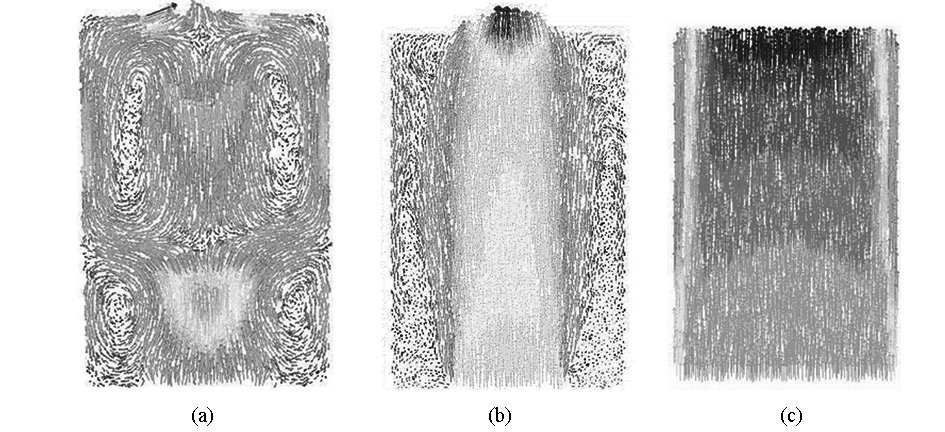

从过程工程角度及专利技术原理来看,该技术及其装置能极大地提高过程效率,降低成本,提高产品质量。目前笔者正在做流态分析,图 3 是流态对比(两挡板间的小单元空间,即微型“釜” 内的流态),其中图 3(a)是振荡 +挡板的流态;图 3(b)是无振荡,仅设挡板的流态;图 3(c)是无振荡,亦无挡板的流态。从结果看,应用该项目技术后,流体混合程度大大提高,有利于过程进行。不同的频率/振幅下,流态不同,因而对于过程的影响必然不同。那么,一定存在某种频率/振幅,使平推流(活塞流)得以产生,并且,对某过程,一定存在一种最佳(如转化率最大、传热最快)频率/振幅。此外,不同振幅/频率下,质点运动轨迹不同。于是可以设想:该技术的停留时间(分布)与频率、振幅之间肯定有某种科学联系和规律,可在不改变净流速的情况下,通过改变振荡频率和/或振幅来改变停留时间。设想是非常有意义的,这一特性对许多过程十分有利,如石油裂解的产品组成就与停留时间有关。文献 [2] 曾指出,影响生物柴油反应最重要的参数包括搅拌速率,文献 [3] 则指出,反应时间对转化率有较大影响。而对该技术而言,转化率与频率、振幅等参数之间也必然存在一定的科学联系。既然振荡能提高湍流或混合程度,而物料的湍流或混合程度及停留时间必然与强化参数(频率、振幅等)有关,这样,就可以通过调控强化参数来调控反应器的性能,使之特别适合生物柴油这样一个缓慢又可逆的交脂化反应(transesterification)过程;并且利用这一特点,还可通过调控强化参数来调控停留时间,从而控制生物柴油的品质(组成),找出提高生物柴油品质的措施与方法,这就是笔者将过程强化技术与装置用于生物柴油制取的想法与根据。此技术很可能是突破生物柴油研发瓶颈,提高生物柴油反应速率(转化率)、扩大其规模、降低其成本、提高其品质,使之走向大规模产业化生产的关键,将成为生物柴油的专有技术,很可能形成具有自主知识产权的可再生能源生产专有技术与设备,实现产业化,并对“高效、节能、洁净、安全”的机械振荡强化反应连续管式反应器的设计制造及其工业放大、调控与优化有大的参考价值,因为该类反应器的应用前景不仅是生物柴油的关键设备,还可广泛地应用于石油、化工、能源、材料、食品、机械等部门;不仅适合液—液或液—气相,也适合某些液—固或气—固相反应过程。目前很多厂的环氧树脂生产中仍使用间歇式搅拌反应器,若能以该项目技术改造成连续管式反应器,不仅能提高效率,减小设备体积,还能节约能源、资金、材料和厂房空间等,效益可观。

《图3》

图3 流态对比

Fig.3 Contrast between fluid states

停留时间对于反应过程有着直接影响,可以从停留时间的含义及其测试原理上来分析该技术与设备可以控制停留时间的科学道理。

停留时间分布密度函数 E(t)定义为:同时进入反应器的 N 个物料粒子中,停留时间介于 t ~t +dt 之间的粒子所占分率 dN/N 为 E(t)dt,故有:

停留时间分布函数 F(t)定义为:流过反应器的物料中,停留时间小于 t 的粒子(或介于 0 ~t 的粒的分率。 故有:

t =0 时,F(t) =0;t → ∞ 时,F(t)→ 1。

以脉冲法为例,设定组强化参数(频率、振幅等)及流动条件下,当反应器中流体达到稳态流动后,在极短的时间内将示踪剂(如 KCl)注入进料中,然后分析出口物料中示踪剂浓度随时间的变化(KCl 浓度与电导率成正比)。若某一瞬时向稳态流动系统的流体中脉冲注入量为 M 的示踪剂,并开始计时,在出口处连续分析示踪剂的浓度 c(t),足够长时间后,注入系统的示踪剂必全部离开系统,故

其中 v 为反应器进口物料流量。 由定义知,t =0 时注入的示踪剂的停留时间分布密度必按 E 函数分布,故可预计停留时间介于 t 与 t +dt 之间的示踪剂量 ME(t)dt,必在 t ~t +dt 之间由系统出口处流出,其量为 vc(t)dt。 于是

用脉冲法可直接测出停留时间分布密度函数 E(t),不同的强化参数(频率、振幅等)对应不同的 E(t)和/或 F(t),由此可得出停留时间分布与频率、振幅等之间的科学联系,从而以强化参数来控制停留时间。

《4 结语》

4 结语

由于该技术与装置的特点,因此在不改变净流速的情况下,对流体施加振荡,可在很低的雷诺数下使流体获得湍流,且湍流程度不依赖于净流速,而由振荡装置方便地控制、调节,并且是无级的调节;可以增加流体的碰撞几率,消除流动边界层(滞流层),避免短路、死角、返混等,从而可提高各类过程的效率,并能提高反应过程的转化率。因此该技术与装置特别适合于生物柴油的制取。

可以通过改变活塞的振荡频率和/或振幅来改变物料的流态与停留时间,以满足不同的工艺要求;停留时间(分布)与活塞的振荡频率和振幅之间有着密切的量化关系。由于停留时间有时决定着产品的组成与品质,因此可以通过改变活塞的振荡频率和/或振幅来控制产品的组成,改善产品的品质。这对生物柴油的制取是非常有利的,因为有时发动机不同,对燃油的组成有不同要求。

可以通过控制活塞的振荡频率和/或振幅来达到平推流(活塞流),这种流态特别有利于生物柴油的反应过程。

结构简单,技术实现容易,不仅装置自身能耗很低,而且节约了流体输送装置的能耗与设备体积;扩展到多级强化时,并不增加能耗;设备的大型化或改型不仅不增加能耗,而且基本上不需要另换强化装置。

可将传统的间歇过程转化为连续过程。

适应面宽,既适合于新技术开发,也适合于老技术改造;适用于多种过程,如反应、传热、传质等过程。

京公网安备 11010502051620号

京公网安备 11010502051620号