《1 前言》

1 前言

平朔矿区主采 4、9、11 号煤层,为了进行露天开采排土场下压煤的开采,提高矿区资源回收率,2002 年开始对露天矿边区 4、9 号煤层井工开采方法进行研究。 首采区 4 号煤层埋深为 110 ~170 m,赋存稳定,平均厚度为 8.46 m,煤层单轴抗压强度平均为34.6 MPa,属特厚、坚硬、浅埋深煤层。2005 年首个综放工作面 S4101 工作面投产,最高日产达 31 056 t,目前综放工作面单面月产已达 130 万 t 以上。

《2 综放开采顶煤、顶板垮落特性分析》

2 综放开采顶煤、顶板垮落特性分析

《2.1 4 号煤层及其顶底板条件》

2.1 4 号煤层及其顶底板条件

4 号煤层位于太原组顶部,为上组煤主要可采煤层,全区稳定可采。 首采区煤层厚2.70 ~16.04 m,平均 12.2 m;煤层单轴抗压强度平均为 34.6 MPa,单轴抗拉强度平均为 1.85 MPa。 煤层上方有一层厚9.41 m 的中粗砂岩,单轴抗压强度平均为 124.5 MPa,单轴抗拉强度平均为 8.84 MPa;煤层底板为砂质泥岩或粉砂岩,单轴抗压强度平均为 58.6 MPa。

《2.2 4 号煤层采煤方法》

2.2 4 号煤层采煤方法

特厚煤层综合机械化开采主要有 3 种方法:分层综采、大采高综采和放顶煤开采。 分层综采下分层顶板管理困难,不易实现安全高效;同时受 4 号煤层厚度变化大的影响,存在设计丢煤问题,因此不适合。 大采高综采产量高、效率高,但当煤层厚度超过7 m 时,受大采高综采最大采高(2003 年为5.5 m,2010 年为 6.8 m)限制,存在煤炭回收率低的问题(丢顶、留底)。 放顶煤开采虽然可以一次采全高,煤炭回收率高,但其前提必须是顶煤、顶板容易垮落或者对顶煤、顶板进行弱化处理。 根据 3 种采煤方法的优缺点,平朔 4 号煤层实现高产、高效的采煤方法可优先考虑综放开采。

4 号煤层埋深浅、煤层及顶板坚硬,因此能否采用综放开采实现安全、高效、高回收率仍需进一步研究。

《2.3 顶煤及顶板垮落步距分析》

2.3 顶煤及顶板垮落步距分析

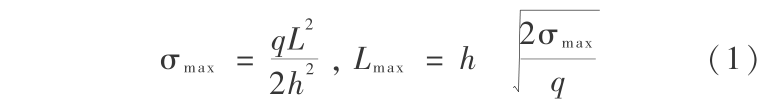

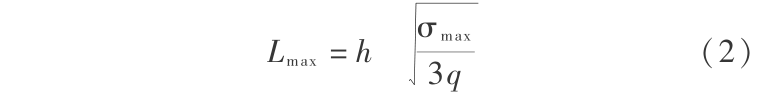

综放工作面初采期间,首先是顶煤发生垮落,其次是直接顶,最后是基本顶。 首采工作面长度达200 m 以上,回采工作面长度远大于顶板、顶煤的垮落步距,因此可将顶板、顶煤视为一端由煤壁、另一端由煤柱支撑的两端固定的梁[1]。 根据这种假定,由材料力学可知,两端固定梁在均布载荷 q 的作用下:

式(1 )中, q 为作用于煤梁或岩梁的均布载荷,对于顶煤 q = ,对于顶板 q =

,对于顶板 q = ,其中

,其中  、

、  、

、 分别为顶煤、顶板及其上方软岩层的容重,即 1.561 t/m3、2.42 t/m3、2.62 t/m3, h 顶煤 、h顶 、 h软 分别为顶煤、顶板及其上方软岩层的厚度;Lmax 和 L 分别为梁的最大跨距及跨距; σmax 为材料的抗拉强度,这里指顶煤、顶板的抗拉强度; h 为梁的厚度,这里指顶煤、顶板的厚度。

分别为顶煤、顶板及其上方软岩层的容重,即 1.561 t/m3、2.42 t/m3、2.62 t/m3, h 顶煤 、h顶 、 h软 分别为顶煤、顶板及其上方软岩层的厚度;Lmax 和 L 分别为梁的最大跨距及跨距; σmax 为材料的抗拉强度,这里指顶煤、顶板的抗拉强度; h 为梁的厚度,这里指顶煤、顶板的厚度。

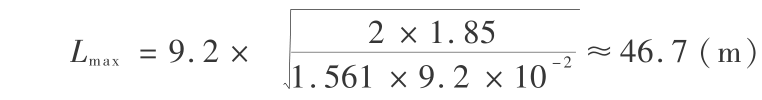

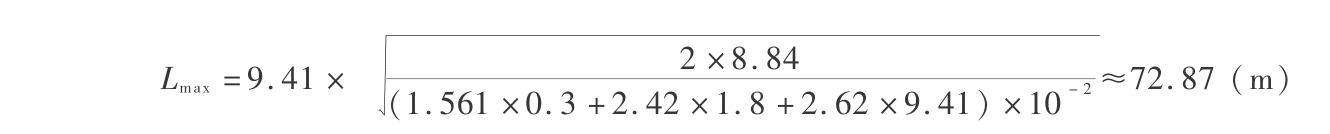

当 4 号煤层采用普通综放开采(普通综放开采一般指综放工作面割煤高度不大于 3.2 m,工作面长度小于180 m)时,取工作面割煤高度为3 m,顶煤的厚度为 9.2 m,顶板岩层厚度为 9.41 m 和 2.1 m,顶板上方软岩层的厚度分别为 0.3 m 煤线及 1.8 m泥岩,根据式(1)可得顶煤的最大跨距,即顶煤的初垮步距为:

煤层上方中粗砂岩的最大跨距,即顶板的初垮步距为:

周期来压是由基本顶周期性折断所引起的,当基本顶悬露步距过大,超过极限跨度时,基本顶将沿煤壁发生破断,即属于悬梁式的折断。 根据材料力学可知,悬梁条件下周期来压步距:

与一般综放工作面顶煤初次垮落步距 10 ~20 m、顶板初次来压步距 30 ~50 m、周期来压步距7 ~15 m相比,4 号煤层综放工作面顶煤、顶板垮落步距大,具有两硬的特点,采用普通综放开采需对顶煤及顶板进行弱化处理,减小顶煤、顶板垮落步距,否则不利于工作面的安全生产及顶煤的回收。

《3 顶煤冒放性分析》

3 顶煤冒放性分析

《3.1 影响顶煤冒放性的主要因素》

3.1 影响顶煤冒放性的主要因素

综放开采顶煤冒放性是顶煤本身可冒落并可放出的特性,是顶煤在支承压力作用下冒落和放出难易程度的特征度量参数,亦即顶煤可冒性和可放性的综合。 顶煤具有良好的冒放性是进行综放开采的必要条件,根据顶煤冒放性的不同采取相应的技术措施与工艺参数是发挥综放开采优势的基础。

根据对综放开采顶煤冒落运动规律、支架上方顶煤破碎深度的现场观测和有限元数值分析计算研究可知,顶煤从原生裂隙的扩展以至出现强度破坏到最后从放煤口中放出受许多因素的影响,也就是顶煤的冒放性与很多因素有关,其中既有顶煤内部的因素,也有外部因素,最主要的影响因素有:煤层强度、煤层赋存深度、煤层节理裂隙发育程度、煤层夹石情况、顶板的垮落特性、开采工艺参数等。 对于平朔矿区 4 号煤层,其特点是顶煤硬、顶板硬和埋深浅,因此文章重点研究浅埋深两硬条件对顶煤冒放

性的影响。

《3.2 浅埋深两硬条件下顶煤冒放性分析》

3.2 浅埋深两硬条件下顶煤冒放性分析

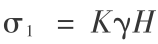

煤层赋存深度(H )直接影响着原岩应力( )的大小,同时也影响着回采工作面四周围岩内支承压力峰值

)的大小,同时也影响着回采工作面四周围岩内支承压力峰值  (K 为工作面前方支承压力应力集中系数)的大小。 从这个意义上讲,煤层赋存深度对放顶煤综采面的顶煤破碎效果有决定性的影响。 综放工作面采场煤壁前方顶煤受超前支承压力作用,预先发生变形、破碎直至松散,是顶煤能顺利放出的先决条件。 在不考虑构造应力场影响的情况下,煤壁前方顶煤单元体的受力状态见图 1,其中

(K 为工作面前方支承压力应力集中系数)的大小。 从这个意义上讲,煤层赋存深度对放顶煤综采面的顶煤破碎效果有决定性的影响。 综放工作面采场煤壁前方顶煤受超前支承压力作用,预先发生变形、破碎直至松散,是顶煤能顺利放出的先决条件。 在不考虑构造应力场影响的情况下,煤壁前方顶煤单元体的受力状态见图 1,其中 ,

, ,

, ,

, ,

, 和

和 分别为最大水平应力、最小水平应力与垂直应力的比值,即侧压系数。 正因为受采动后支承压力(

分别为最大水平应力、最小水平应力与垂直应力的比值,即侧压系数。 正因为受采动后支承压力(  )的作用,顶煤煤体才有可能超前变形、破碎,煤层赋存深度是影响顶煤冒放性的一个重要因素。

)的作用,顶煤煤体才有可能超前变形、破碎,煤层赋存深度是影响顶煤冒放性的一个重要因素。

《图1》

图1 顶煤单元体受力状态

Fig.1 Stress state of top-coal element

放顶煤工作面顶煤体在煤壁前方,顶煤内的单元体为三向受力状态 (σ1 ,σ2 ,σ3 ) 。 顶煤在压应力作用下,原生裂隙首先闭合。 随压应力增加,沿闭合裂隙面产生相对滑移摩擦效应,沿裂隙的长度方向上形成垂直的较短张拉裂隙。 当压应力继续增加

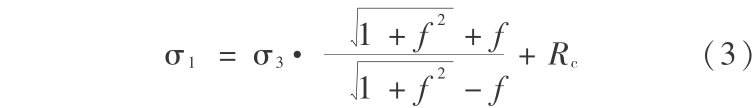

时,在原生裂隙尖端产生拉应力,裂隙扩展并相互贯通,最终形成顶煤内的次生裂隙(采动裂隙),直至顶煤发生强度破坏。 考虑到长壁采场沿平行工作面推进方向上的平面应力(σ2)变化不大,可将其简化为平面应变模型,根据格里菲强度理论,有:

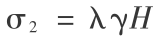

式(3)中, σ1 为第一主应力,MPa; σ3 为第三主应力,MPa;  为煤的单轴抗压强度,MPa;

为煤的单轴抗压强度,MPa;  为煤的内摩擦系数,根据实验结果取

为煤的内摩擦系数,根据实验结果取  =0.7。

=0.7。

由此,将顶煤受力状态与煤体强度有机联系起来,满足式(3)顶煤即发生强度破坏。 为了探讨赋存深度 H 和煤体强度  的关系,将 σ1 =

的关系,将 σ1 = 和σ3 =

和σ3 = 代入式(3),可得:

代入式(3),可得:

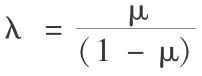

假设  ,

, 为煤的泊松比,代入公式(4)得:

为煤的泊松比,代入公式(4)得:

取工作面前方支承压力应力集中系数 K =5,顶板岩层平均容重  =25 kN/m3,

=25 kN/m3,  =0.3,代入式(5),经过简化整理可得:

=0.3,代入式(5),经过简化整理可得: =11.7 。

=11.7 。

在煤体强度  一定时,若其他影响因素参数不变,要使顶煤煤体在支承压力作用下完全破坏,则赋存深度 H 应满足: H

一定时,若其他影响因素参数不变,要使顶煤煤体在支承压力作用下完全破坏,则赋存深度 H 应满足: H  11.7

11.7 。

。

由式(5)可知:当 H 越大时,煤体强度越低,顶煤的临界破坏条件越容易满足。 在煤层的单向抗压强度  一定时, H 大于临界值越多,顶煤破碎效果将越好,反映在冒放性上则顶煤冒放性越好。 根据4 号煤层单轴抗压强度平均为 34.6 MPa 计算,顶煤破坏的临界深度为 404.8 m。 平朔矿区 4 号煤层首采区埋藏深度最大只有 170 m,煤层埋深浅,因此该煤层赋存深度及煤层强度均不利于顶煤的破坏,顶煤冒放性较差,需要改善顶煤的冒放性。

一定时, H 大于临界值越多,顶煤破碎效果将越好,反映在冒放性上则顶煤冒放性越好。 根据4 号煤层单轴抗压强度平均为 34.6 MPa 计算,顶煤破坏的临界深度为 404.8 m。 平朔矿区 4 号煤层首采区埋藏深度最大只有 170 m,煤层埋深浅,因此该煤层赋存深度及煤层强度均不利于顶煤的破坏,顶煤冒放性较差,需要改善顶煤的冒放性。

《4 浅埋深两硬煤层条件下综放工作面合理参数研究》

4 浅埋深两硬煤层条件下综放工作面合理参数研究

《4.1 工作面割煤高度》

4.1 工作面割煤高度

现场观测和数值模拟结果表明,综放面支架对顶煤的破碎作用一般仅限于支架上方 2 m 左右范围,再向上则所受影响很小。 从这个意义上讲,顶煤厚度越大,顶煤的冒放性越差。 另外,顶煤厚度直接影响顶煤冒落充分松散空间条件,顶煤只有充分破碎冒落时,才有利于其回收。

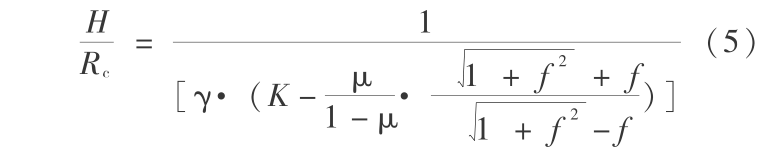

设开采厚度为 M,其中割煤高度为 mg ,放煤高度为 mf ;支架放煤口高度为 h′,根据刮板输送机高度取 0.3 m;顶煤冒落充分松散的必要条件为:

式(6) 中, ks 为煤的破碎松散系数,取 1.35。

根据式(6),对于 12.2 m 厚的 4 号煤层,放煤高度大于 8.8 m 时顶煤将不能充分破碎松散,对放出不利。 因此为提高工作面顶煤回收率,工作面割煤高度不小于 3.4 m。 考虑到平朔矿区首次进行井工开采,为了保证工作面煤壁稳定性,工作面割煤高度确定为 3.5 m。

《4.2 工作面倾斜长度》

4.2 工作面倾斜长度

安家岭井工矿 4 号煤层采用综合机械化放顶煤开采方法开采。 通过应用 FLAC3D 软件对 4 号煤层综放工作面在不同工作面长度、不同支架支护强度状态下的矿压显现规律以及顶煤、顶板运动规律进行了相关研究,为确定合理的综放工作面相关参数及支架支护阻力、提高坚硬顶煤的冒放性提供依据。

在数值模型中,煤层及直接顶、基本顶和直接底等岩层均按实际平均厚度来确定。 模型高度为124 m,其中顶板模拟厚度为 90 m,煤层模拟厚度为12 m,底板模拟厚度为 22 m。 模型长度为 240 m,其中两边各考虑 50 m 的边界影响区域,实际模拟工作面走向长度为 140 m。 煤层顶板上方未模拟岩层按等效载荷代替。 煤层倾角较小,模型按水平模拟,因此在分析倾斜长度变化对煤岩层矿压显现规律影响时,所用模型为 2D 模型。

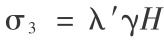

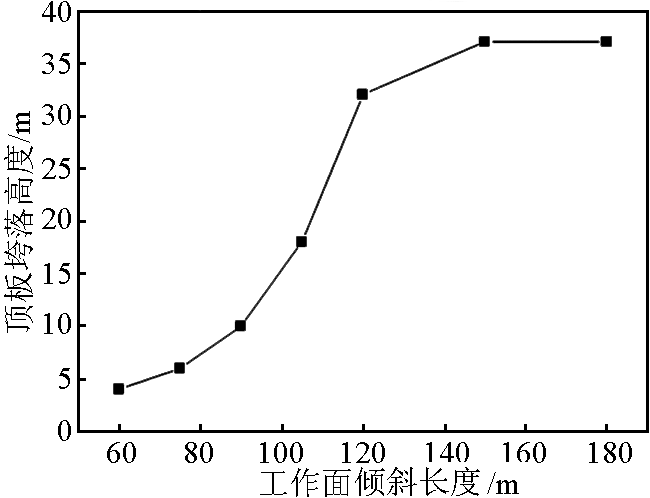

按煤层开采理论,对于短壁工作面和长壁工作面,顶煤顶板垮落状况具有明显区别,但在长壁工作面范围内,按实践经验,工作面长度超过某一值后对于顶煤顶板垮落状况影响将不明显[2]。 对于不同工作面倾斜长度条件下的顶板垮落高度,其结果如图 2 所示。 当工作面倾斜长度为 60 m 时,顶板最大垮落高度可达到 4 m;当工作面长度达到 75 m 时,顶板最大垮落高度可达到 6 m;随着工作面倾斜长度继续增大,顶板垮落高度继续增大;当工作面倾斜长度超过 150 m 时,顶板最大垮落高度则基本达到稳定,约为 37 m。 由此可以判断出,对于长壁工作面,随着工作面长度的增加,在两硬条件下,其冒落高度随之增加;当工作面长度增加到一定程度,顶板的冒落高度趋于稳定。 就本工作面条件来说,当工作面长度大于 150 m 时,工作面顶板冒落高度趋于稳定,不再明显增加。 顶板垮落最大高度变化反映了工作面倾斜长度对工作面矿压显现规律的影响,对于 4 号煤层浅埋两硬条件下的综放开采,其工作面长度应大于 150 m。

为了减少工作面两端不放煤影响,提高顶煤回收率,增加工作面顶板压力对坚硬顶煤的破坏作用,宜加大工作面长度,同时考虑采区边界和地质条件,4 号煤层首采工作面长度设计为 230 m。

《图2》

图2 工作面倾斜长度与顶板垮落高度关系曲线

Fig.2 Relationship curve of mining face length and roof caving height

《5 浅埋深两硬煤层条件下综放工作面设备选型》

5 浅埋深两硬煤层条件下综放工作面设备选型

《5.1 放顶煤液压支架的选型》

5.1 放顶煤液压支架的选型

根据安家岭井工矿 4 号煤层顶煤自然冒放性较差的特点,4 号煤层综放开采支架选型设计按以下原则进行:

1) 煤层顶板坚硬,顶板垮落步距大,根据对大同忻州矿两硬煤层综放工作面的调查,工作面有出现切顶的可能性,要求支架要有足够的支护强度。

2) 煤层埋深浅,根据国内神东矿区及印度、澳大利亚矿区经验,支架必须适应浅埋深开采工作面矿压强烈的特点。

3) 顶煤硬度大,不易冒落,支架放煤时有可能出现大块煤,并且在放煤过程中顶煤有成拱可能性,支架应具有较大放煤口和辅助破拱机构。

4) 由于顶煤回收率主要受顶煤、顶板破坏垮落效果影响,为提高工作面回收率应进一步加大割煤高度。

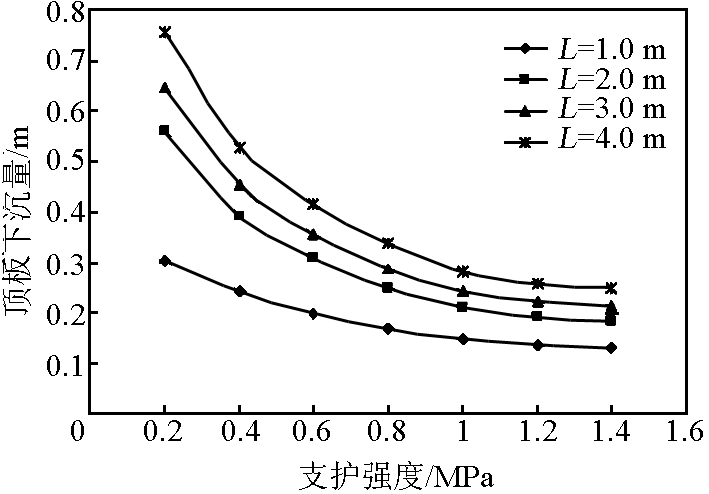

根据综放开采支架支护强度确定数值模拟方法[3](模拟结果见图 3,图中 L 为支架上方顶煤至煤壁距离),4 号煤层综放工作面支架支护强度确定为1.0 MPa,按照配套尺寸,支架工作阻力为 8 000 kN。由于割煤高度要求达到 3.4 ~3.5 m,支架高度选取为 2.3 ~3.7 m。 最后确定支架的型号为 ZFS8000/23/37 型放顶煤支架。 该支架具有以下特点:

《图3》

图3 支护强度与顶板下沉量关系曲线

Fig.3 Relationship curve of supporting density and roof subsidence

1) 支架工作阻力大,对顶煤的支撑、破碎能力加强,提高了坚硬煤层顶煤的回收率。

2) 支架在正常采高时,掩护梁水平投影小,即掩护梁较短,背角较大,便于坚硬煤层顶煤的垮落,提高了放煤速度。

3) 放煤机构高效可靠;后部输送机过煤高度达1 300 mm 左右,增加了大块煤的运输能力,尾梁向上回转角度达 27 °,增加了对煤的破碎能力和放煤效果。

4) 液压系统采用 350 L 大流量操纵阀,双回路环形分段供液,前后部供液系统各自独立,互不影响,提高了移架速度,为工作面实现高产、高效提供了有利条件。

由于综放工作面前、后部输送机的电机和传动装置采用平行布置方式,将工作面普通放顶煤液压支架摆放到输送机的机头、机尾处,难以满足设备的几何尺寸配套要求。 综放工作面长 230 ~240 m,输送机采用双电机,因此在综放工作面上、下端头的机头处布置 3 组过渡支架。 选用 ZFG/8000/23/37 过渡支架为反四连杆架型,额定工作阻力为 8 000 kN;后部结构为大尾梁铰接小尾梁加插板,后部空间大,可实现放煤功能。

《5.2 工作面采煤机的选型》

5.2 工作面采煤机的选型

采煤机选型的主要内容是确定采煤机装机功率、性能及结构参数。 装机功率是衡量采煤机生产能力及破煤能力的综合性参数。 采煤机机身及各部件强度与采煤机装机功率是一致的,因此装机功率大的采煤机截割硬煤能力及落煤能力也大。 选择采煤机的装机功率取决于煤层硬度、采高、截深、采煤机割煤速度及采煤机工作机构,目前尚无可靠的采煤机装机功率的计算方法,只能采用实测功率特征关系估算和类比方法,根据确定的采煤机割煤速度和落煤能力要求确定采煤机的装机功率。

方法 1:根据实测的采煤机电机功率特征来确定。 通过电测法得到采煤机割煤速度或落煤能力与采煤机输出功率的特征关系,根据满足工作面生产能力要求确定的采煤机最大割煤速度或最大落煤能力,求出对应的采煤机输出功率 Nmax 。 这种方法适用于已开采煤层的综采工作面设备能力配套分析和相似开采煤层条件的综采工作面设计。

方法 2:比能法。 采煤机每采 1 t 煤,要消耗一定电能,而且消耗的电能随煤层的强度系数  值或抗切削强度 A 值的增大而增加。 因此,可以根据采煤机生产能力或割煤速度来计算采煤机的装机功率:

值或抗切削强度 A 值的增大而增加。 因此,可以根据采煤机生产能力或割煤速度来计算采煤机的装机功率:

式(7)中,Nmax 为采煤机的输出功率,kW;B 为采煤机截深,取 0.8 m;H 为割煤高度,取 3.5 m; Vmax 为采煤机最大割煤速度,根据产能要求并留有一定的富裕系数,取 6.0 m/min; Hw 为采煤机单位能耗,根据煤层硬度,取 0.80 (kW· h)/m3。 按以上数据计算可得 Nmax 为 806.4 kW。

根据计算结果,4 号煤层工作面采煤机可以选用 MGTY400/930 -3.3D 型电牵引采煤机。

《5.3 工作面前、后部输送机选型》

5.3 工作面前、后部输送机选型

工作面前部刮板输送机的运输能力应满足采煤机最大落煤能力的要求:

式(8)中, Q 为刮板输送机运输能力,t/h; Kc 为采煤机割煤速度不均匀系数,可取1.5; Kv 为考虑采煤机与刮板输送机同向运动时的修正系数,Kv = ,Ve 为刮板输送机链速,取 1.3 m/s, Vc 为采煤机平均割煤速度,取4.0 m/min; Ky 为考虑运输方向及倾角的修正系数,5 °~10 °倾角下选取 0.9;Qm 为采煤机平均落煤能力,取 840 t/h。

,Ve 为刮板输送机链速,取 1.3 m/s, Vc 为采煤机平均割煤速度,取4.0 m/min; Ky 为考虑运输方向及倾角的修正系数,5 °~10 °倾角下选取 0.9;Qm 为采煤机平均落煤能力,取 840 t/h。

要实现综放工作面高产、高效,工作面采煤机割煤和放顶煤工序应最大限度地平行作业,在选择综放工作面参数和设备能力时,应使采煤机平均循环割煤时间与放顶煤平行循环时间匹配,以减少两个工序的相互影响时间,提高工作面的单产。

根据计算结果,工作面前部输送机选用SGZ1000/2 ×700 型整体铸焊封底式溜槽刮板输送机。 考虑到提高顶煤回收率,解决大块煤压溜等问题,工作面后部输送机选用 SGZ1200/2 ×700 型整体铸焊开底式溜槽刮板输送机。

《5.4 工作面设备选型结果》

5.4 工作面设备选型结果

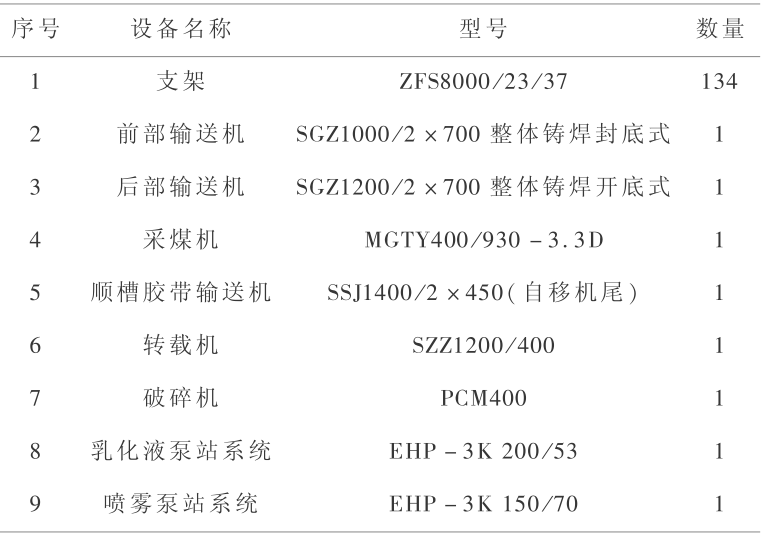

按照设备能力配套原则,对工作面其他设备进行了选型,具体选型结果见表 1。

《表1》

表1 4 号煤层综放工作面设备选型结果

Table 1 Equipments lectrotype of full-mechanized caving mining face in 4th coal-seam

《6 结语》

6 结语

针对浅埋深两硬煤层综放工作面顶煤冒放性较差的问题,采用加大工作面割煤高度、加长工作面倾斜长度、提高支架支护强度、选用大功率采煤机和大功率大运量刮板输送机等措施提高了顶煤的冒放性,达到了综放工作面高产、高效、高回收率的目标。

根据 4 号煤层首采工作面生产情况,浅埋深坚硬特厚煤层采用上述综放配套设备与工艺,实现了安全、高产、高效、高回收率。 首采工作面最高日产达 31 056 t,最高月产达 39.3 万 t,试采期间 4 个月连续月产量超过 35 万 t,工作面回收率为 80 % ~84.3 %,平均 82 %。

2007 年之后工作面面长增加至 300 m,研制选用 ZFS10000/23/37 支架、SGZ1000/2 ×1000 型前部刮板输送机、SGZ1200/2 ×1000 型后部刮板输送机、SZZ1200/700 转载机、进口的艾可夫 SL750 型采煤机、SSJ1400/3 ×630(自移机尾) 顺槽胶带输送机,单面年产能力已超过 1 000 万 t,为亿吨煤炭生产基地建设奠定了基础。

京公网安备 11010502051620号

京公网安备 11010502051620号