《1 前言》

1 前言

固体氧化物燃料电池(SOFC)是高温燃料电池,其工作温度为500~1 000 ℃。由于工作温度高, SOFC 可以把化石能源、生物质能源转化的碳氢化合物直接作为燃料,经过外部或内部重整反应,及电极内的电化学反应,把化学能高效地转化成电能[1] 。与其他燃料电池相比,SOFC具有全固态装置、燃料灵活、不需要昂贵的催化剂及热电联供等优点,但也存在一些新挑战[2] 。SOFC工作过程中涉及传热、传质、集流、化学反应和电化学反应等过程,这些过程是强烈相互耦合的。因此,SOFC稳定、高效的运行,必须综合考虑各种因素。虽然实验方法是实现 SOFC 技术发展的决定性因素,但是其自身存在诸多缺陷。首先,实验方法只能对 SOFC 的少数几个参数和变量进行离散的测量和分析。其次,实验方法研究SOFC昂贵且耗时,并且有时很难实现。相对而言,理论和数值模拟方法成本低而且高效,容易分析各种参数对SOFC性能的耦合影响,进而发现潜在问题,进行针对性地优化设计。随着计算机和计算软件的发展,数值模拟方法变得越来越成熟、准确,数值模拟的物理过程更接近真实。因此在SOFC技术发展及商业化的道路上,理论和数值模拟方法扮演越来越重要的角色。在过去的十几年里,大量的理论研究者进行细致的分析和研究工作。本文主要对碳基SOFC的电化学反应、三传(传质、传热、传电)二反(化学反应和电化学反应)过程的控制方程、SOFC 的理论模拟方法和碳基燃料的基础研究工作进行简要总结。

《2 SOFC的电化学与化学反应》

2 SOFC的电化学与化学反应

SOFC 工作温度高,燃料范围广。除氢气外,一些碳氢化合物和一氧化碳亦可以作为燃料。它们的代表性反应方程式[3~5] 如下所示。

1)氢气燃料的电化学与化学反应方程式。

阳极:

H2 + O2 - → H2O + 2e-(1)

阴极:

O2 + 4e-- → 2O2- (2)

总反应:

2H2 + O2 → 2H2O (3)

2)一氧化碳作为燃料时的电化学与化学反应方程式。

阳极:

CO + O2 - → CO2 + 2e- (4)

阴极:

O2 + 4e- → 2O2-(5)

总反应:

2CO + O2 → 2CO2 (6)

高温下,一氧化碳还可以通过水位移反应生成二氧化碳以及氢气

CO + H2O → CO2 + H2 (7)

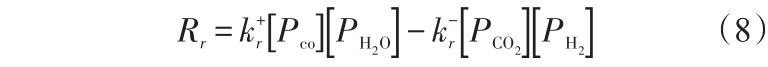

通常情况下水位移反应发生在气道以及多孔电极的孔隙区域,水位移反应的速率表达式为[6,7]

3)甲烷作为燃料时的电化学与化学反应方程式。

阳极:

CH4 +4O2-→CO2 +2H2O+8e- (9)

阴极:

2O2 +8e-→4O2-(10)

总反应:

CH4 + 2O2 → CO2 + 2H2O (11)

一般而言,由于镍的催化作用,甲烷的重整反应速率通常要远大于甲烷和氧离子在电极上的直接反应,甲烷的重整反应为

CH4 + H2O → 3H2 + CO (12)

其中甲烷重整反应的反应速率,可以写成如下形式[6,7]

除在电极上的直接反应和重整反应外,甲烷和二氧化碳还可能发生如下的反应

CH4 + CO2 → 2H2 + 2CO (14)

CH4 + 3CO2 → 2H2O + 4CO (15)

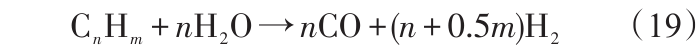

4)一般性碳氢化合物作为燃料[8,9] 时的电化学反应方程式。

阳极:

阴极:

总反应:

重整反应:

碳氢化合物燃料也会发生碳沉积反应如下

《3 物理输运理论》

3 物理输运理论

《3.1 质量守恒方程》

3.1 质量守恒方程

气道中的质量守恒方程

多孔电极中的守恒方程

《3.2 动量输运方程》

3.2 动量输运方程

SOFC 中气体的输运发生在空气气道、燃料气道和多孔电极中。气道中气体输运的动量守恒用 Navier-Stokes方程描述。不可压缩的层流或者湍流模型可以比较准确地描述SOFC气体的动量输运[10] ,而层流模型可以大大减小计算量[11] 。但是对于空气气道来说,电池堆以及较大尺寸的单电池应使用湍流模型[12,13] 。Navier-Stokes方程可写为[14]

式中ρ 为密度;u 为速度;t 为时间;p 为压强; τ 为粘性剪切力;F 为体积力。

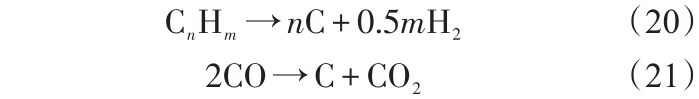

多孔电极中的动量守恒可以使用 Brinkman 方程来描述,Brinkman方程扩展了Darcy定理考虑了粘滞流的贡献。Brinkman 方程结合连续性方程可表示为在多孔介质中的输运[15,16]

式中k 为渗透率, ε 为孔隙率。

在模拟工作中,一些研究者 [17,18] 在模型中忽略了动量守恒,但是大多数的模型 [11,19] 考虑了动量守恒。

《3.3 能量输运方程》

3.3 能量输运方程

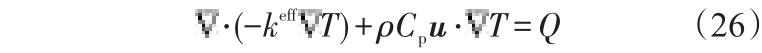

热量传递过程包括传导、对流和辐射 3 种机制。传导传热主要通过分子、原子及自由电子的热运动产生热量传递,其特点是物体各部分之间没有宏观相对运动。对流传热是由于流体的宏观运动,使得流体各部分之间发生相对位移,冷热流体相互渗透产生热量传递。流体的对流传热一般还伴随着传导传热。物体通过电磁波传递能量的方式称为辐射,其中因热发出的辐射称为热辐射。能量方程可以表示为[10]

不论对流传热过程具体如何,其能量传输速率的方程形式都具有如下形式[20]

电池堆或单电池表面的热量辐射为[21]

《3.4 多组分物质传输理论模型》

3.4 多组分物质传输理论模型

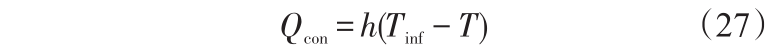

物质传输是一个复杂的物理过程,通常包括扩散和对流两种方式[20] 。扩散和对流与很多因素有关,如浓度梯度、温度梯度、压强梯度、粘滞阻滞等。目前多孔电极中物质传输过程的模型主要3种模型,分别是 Fick 模型(FM)、Stefan-Maxwell (SMM)模型和Dusty Gas(DGM)模型。

1)FM。FM[22,23] 是最简单的多组分物质传输模型,考虑了扩散和对流,其流量表达式为

右边第一项为扩散项,第二项为对流项。

2)SMM。SMM较精确地考虑了二元互扩散而忽略Knudsen扩散,方程如下[22,23]

其中 是有效二元互扩散系数。

是有效二元互扩散系数。

3)DGM。DGM是基于比较严格的理论推导出来的,较准确地描述了多孔介质中气体的扩散行为。DGM的一般表达式为[22,23]

该模型相当精确地描述了多孔介质的气体扩散,虽然复杂,仍被广泛应用。

《3.5 电荷输运方程》

3.5 电荷输运方程

电场为主要驱动力时,电流密度与电场强度的关系和电场强度与电势的关系为

其中i 为电流密度;φ 为电势;σ 为电导率; λ TPB,eff为有效三相线长度; j TPB 为单位三相线的离子电流和电子电流的交换率。j TPB 通常由Butler-Volmer 方程决定[24]

《4 理论模拟方法》

4 理论模拟方法

SOFC 系统可以从不同的尺度进行描述:系统尺度(~10 m)、电池堆尺度(~ cm ~m)、单电池尺度(~cm)、电极尺度(~μm ~ mm)和分子团簇尺度(~nm)。对于非稳态系统,还需要根据时间尺度区别[25] 。针对不同的尺度,可以采用不同的处理方法,进而建立不同的模型。近年来国内外发展了多种模型。根据模拟对象和尺度的不同,可以分为微观尺度、宏观尺度和多尺度模型。

微观尺度模型主要解决材料微观结构与性质的关系,在优化材料性能方面有着重要的意义。宏观尺度模型主要是研究单电池或电池堆的几何尺寸及结构对电池性能的影响。这种方法可以容易地与实际的电池系统进行对照,并对电池设计提出优化建议。多尺度模型结合两者的优点,将材料的微观性质加入到宏观电池的模拟之中,更加真实和深入地反映实际物理过程,同时反映微观性质和宏观结构对电池性能的影响。

《4.1 微观尺度模型》

4.1 微观尺度模型

微观尺度模型的研究涵盖了从分子到材料结构的范围,需要解决材料电化学、能量物质输运等和微观结构的关系,结果可以用于宏观、多尺度模型[26] 。

4.1.1 分子尺度模型

第一性原理基于量子力学的基本原理,可以对原子分子体系的具体物理过程进行分析。如对金属催化剂的化学吸附、催化反应过程进行模拟,进而可用于催化剂的设计 [27] 。Choi 等 [28,29] 将密度泛函理论(DFT)用于 La0.5Sr0.5BO2.75(B=Mn、Fe、Co、 Cr)混合电导阴极,模拟了氧分子从吸附到扩散到三相线(TPB)的全过程。Grabow [30] 将 DFT 方法用于中温度环境,Pt作催化剂的水煤气转化反应的研究,计算出反应的表观活化能,并发现最重要的反应路径是以羧基(COOH)为中间产物的路径。 Jones 等 [31] 分别用 Ru、Rh、Ir、Pt、Ni 和 Pd 等制作甲烷-水汽重整反应催化剂,用DFT方法分别计算它们的催化能力并与实验值进行比照,发现催化过程中 C―H键的裂解和C―O键的形成是速率控制过程。

动力学蒙特卡罗方法、格子玻尔兹曼方法等也可用于以上的模拟,更多材料的动力学、热力学以及电学的性质需要广泛而深入的研究 [10] ,这有利于对物理化学反应细节的理解以及材料的设计和制备。

4.1.2 电极微结构模型

目前SOFC的电极主要采用多孔复合电极。相比单相电极,复合电极可以扩展电化学活化区域,并改善温度、气体分布和力学性质,从而大幅提高电池性能[32] 。复合电极多采用多种颗粒混合后烧结成形,颗粒多在1 μm量级,或加入纳米颗粒组成的间隙层以进一步提高电化学性质[33] 。为了研究电极的宏观性质与微观结构的关系,相应尺度上的模型被建立起来。

Chen 等[34] 发展了多元球形颗粒随机分布逾渗微观模型,采用逾渗和配位数理论计算了多元颗粒多尺寸分布的复合电极的有效离子和电子电导率、三相线长度、水力半径等宏观参数与组分配比、颗粒尺寸分布、颗粒接触角等微观结构参数的关系。 Schneider等[35,36] 采用随机球堆积方法重构了均匀尺寸分布的二元颗粒复合电极,估算了有效三相线长度。Kenney等 [37] 采用随机球堆积方法重构了颗粒尺寸正态分布的复合电极,计算了三相线长度、比表面积、气孔尺寸、各相的连通几率,与均匀尺寸分布的结果有较大差别。

Wilson等 [38,39] 采用聚焦离子束和扫描电子显微镜取得电极的连续切片照片,还原重构出电极的三维构型,并计算出各相的体积分数、比表面积、曲折因子、连通几率和电极的三相线长度、有效电导率。Iwai 和Tian [40,41] 也分别采用成像与图像处理技术对电极进行了三维还原重构。这类模型可以真实而细致地重构出电极的微观结构,但存在成本昂贵、费时、依赖大量高端设备以及可重复性差、参数不可调节等缺点。

《4.2 单电池尺度模拟》

4.2 单电池尺度模拟

单电池是SOFC的基本重复单元,也是各种物理化学过程发生的主要场所。对单电池建立准确的数学模型,可以深入地理解其内部的反应机制,并可通过改变其运行环境、几何结构、物理化学性质等参数,来了解其对电池不同方面性能的影响,从而预测各部件的优化设计。

单电池可简化为由气道、阴极、阳极、电解质及连接体构成的电化学系统,主要的几何构型有平板、管状、柱状等。2000年Yakabe [42] 建立了阳极支撑的平板式单电池3D模型,考虑了以CH4-H2O为燃料的内重整反应,详细描述了电池内部的物质电流传输过程,计算了阳极的浓差极化。并于2001年用该模型对同向、交叉气道设计的单电池进行了模拟,给出了单电池的几何设计、尺寸、工作电压、热传导等对电池性能的影响。Lin [43] 通过分析rib对浓差极化的影响,给出了浓差极化与rib宽度的解析表达式。Liu [44] 采用2D反应边界模型对rib几何尺寸进行了数值优化分析。这类模型简单、计算量较小,可以较容易地对几何构型等参数进行优化设计,但这类模型不能细致反映电化学过程以及其对其他物理过程的影响。

2005年,Khaleel等提出了SOFC的多尺度理论模拟方法[45] ,同年Hussain等 [46] 则将微尺度模型得出的体三相线引入到SOFC复合阳极的模拟中。2009 年,Hussain等[47] 建立了包含甲烷重整反应、水-一氧化碳位移反应的多尺度阳极模型,分析了电极微观性质、几何结构和工作条件对电池性能的影响。

2006年Joen [48] 建立了包含微结构的完整单电池模型,微观结构模型得出的参数如三相线分布、电导率和水力半径分布等合理地反映在模型的设定之中,并与实验数据对比,验证了模型的正确性。Liu 和Chen等采用含电极功能层的单电池多尺度模型,分别对几何设计[49] 和微观参数[33] 进行了优化。

Xia等[50] 建立了一个完整的单电池的模型,此模型耦合了质量守恒、质量连续性、动量守恒、能量守恒、电荷守恒方程和电化学反应,结果显示逆流设计比并流的温度和电流分布更均匀。

碳基燃料SOFC中气体成分非常复杂,气道和多孔电极中燃料及空气的输运情况会影响浓差极化、温度分布、重整反应等,进而对电池的性能产生影响[15] 。Lehnert 就 CH4-H2O 气体在多孔阳极内部的输运,建立了一维模型[6] 。该模型采用实验获取的重整反应速率、电极结构等参数,将电极简化为均匀分布柱状气孔模型,采用 SMM 模型描述气体扩散,考虑扩散、热重整及电化学反应之间的相互影响,得出电极中气体的分布和不同位置的重整反应速率。Suwanwarangkul[51] 建立了分别以H2和CO-H2O为燃料的二维阳极模型,分别采用FM、DGM和 SMM描述气体的输运,并计算出浓差过电势。Hussain 和Tseronis建立的二维模型[52,53] 分别采用SMM 和 DGM 描述气体扩散,描述了碳氢燃料内重整反应对浓差过电势的影响。Yuan [54] 建立了三维模型,耦合了气体输运、化学反应、热量传递,指出甲烷的重整反应主要发生在进口靠近气道的多孔电极上,而放热的电化学反应发生在活化表面附近。

单电池的气流均匀性对燃料电池的性能影响也很大[55] ,通过改变气道的几何参数可以让气流的均匀度达到一个理想的范围[13] 。

《4.3 电池堆尺度模拟》

4.3 电池堆尺度模拟

电池堆的研究涉及平板、管状、微管及IP型等类型[56,57] ,数值模拟研究的内容主要集中在电池性能变化、电池堆的热问题、应力问题和热电耦合等。为获得更好的电池堆性能,其结构也在改进中。

Burt [58] 介绍了在电池堆中考虑流动分布和热传输时,单电池之间电压变化的数值模拟。电池堆模型基于一维同向流电池,考虑了在阳极、电解质和阴极及周围相邻隔离板之间的辐射热传递对温度分布的影响。

SOFC电池堆的典型工作温度为600~1 000 ℃,其中关键性的挑战是尽可能保证电池堆中温度的均一性。温度的不均一性易导致局部热应力,产生热流并可能加速电堆的老化[56] 。数值计算研究电堆的温度分布具有独特优势。2004年Recknagle等[59] 建立了电池堆的三维多物理场模型,可以有效地分析温度场的分布。

Kulikovsky[60] 提出一个平板电池堆中沿单一气道耦合的温度和气流分布模型。在该工作中,发展了一个电池堆中选取包含一段气道和部分连接体的单元,通过无量纲方程分析指出支配作用的项是连接体和气道的热交换率,模型基于如下5个假设: a. PEN(positive electrode/electrolyte/negative electrode)是一个产生热的薄层界面;b. 所有的输运系数(除了Nusselt数)都是独立于温度的常数;c. 在阳极气道中氢气的温度与电池堆温度相同;d.忽略辐射热传递;e.不考虑因空气和氢气耗尽导致的效应。该模型预测出气道温度和电池堆温度彼此接近,且温度沿气道长度线性增长,出口处最大的温度与电池堆平均工作电流成正比,与出口处气体流速成反比。这意味着负载的温度振荡可以由各个气道空气流速的变化所补偿[60] 。

电池堆的热应力分析一般采用有限元的方法, Lin[61] 对平板电池堆的热应力进行分析,将由热-电化学模型耦合得到的温度曲线运用3D有限元分析得到热应力分布,该模型中包含由连接体组装的PEN、镍网、金属-陶瓷密封的完整的SOFC电池堆元件。研究内容涉及到金属-陶瓷密封剂的黏性行为、温度梯度、元件之间热膨胀失谐等方面。结果表明,在SOFC电池堆框架底部的支撑条件的改变不会导致热应力分布的显著改变,这归因于每个电池单元平面内相似的温度曲线,热应力分布差异不大。

热电耦合对描述电池堆发电有着极其重要的意义。管式 SOFC 已经有了一些有价值的研究工作,而这些研究有一个明显的缺点,即很难实现完整电池堆的模拟,因此对SOFC电池堆实际运行的模拟十分必要。大多数管式SOFC电池堆中,单电池具有相似的化学、电化学以及传热传质条件,因此做一个粗略的假设:相邻电池间不发生热和物质的交换。基于这个假设,燃料流动的空间被一个特定的电池所控制,与其他相邻电池的边界上无净流动。该模型预测的电压较实验值低 7.4 %,预测的温度与实验值十分吻合[62] 。

SOFC电池堆气道分析是SOFC电池堆设计的一个重要部分。Boersma [63] 建立了电池堆气道模型,指出阴极的气道比阳极气道更需要关注。Bi[12] 建立了三维模型,燃料气道和空气气道分别运用了层流模型和湍流模型,研究发现几何尺寸如气道的尺寸、出口和入口的比例等对气流均匀度影响很大。

《5 碳基燃料的研究》

5 碳基燃料的研究

碳基燃料的使用还存在着很多问题,无论实验还是理论模拟工作都需要进一步研究,特别是在燃料的重整、催化剂的使用、碳沉积和硫化等方面。

《5.1 重整反应》

5.1 重整反应

对废热发电体系来讲,带有内重整反应的 SOFC 由于其高效性,比其他现有手段更具竞争力。尽管工业上对使用传统催化剂的内重整反应做了很多研究,但由于操作条件、催化剂支撑材料、微结构的不同,这些工业上的研究结果很难直接被应用在SOFC中。

SOFC中,由于阳极材料中含的Ni可以作为蒸气内重整反应的催化剂,工作温度对甲烷的转化来说也是适宜的[64] ,蒸气的重整反应可以发生。对当前的SOFC技术来说,内重整反应比电化学反应快很多,这意味着使用碳基燃料的SOFC比用氢气的 SOFC温度梯度大很多。

内重整反应大量吸热,水汽位移反应稍放热,这意味着整个反应过程需要外部一直供给热量,已经有一些能够满足这一要求的反应器设计产生[65] 。

5.1.1 工业重整和SOFC重整的区别

在传统工业中,内重整反应发生在很多相互垂直的装有催化剂颗粒的管子里,热量来源于天然气的燃烧。工业上典型的内重整反应温度在 700~ 1 000 ℃,气压为 30 bar(1 bar=0.1 MPa)左右,S/C (蒸汽与碳的比例)为2.5~4[66,67] ,通常在一个体系中不止一个反应器,对应不同的反应条件,第一个反应器通常会被设计成提高反应速率,最后的反应器常被用来调节反应平衡的方式,提高产量。

由于在工业上的重要性,Ni基催化剂作用下的内重整动力学过程被广泛的研究,然而,这种研究通常是在跟燃料电池阳极情形差别很大的环境中进行的。燃料电池中常用 Ni-YSZ 作阳极,典型的 Ni-YSZ阳极中颗粒大小为1 μm左右,Ni的体积分数在40 %左右,孔隙率在40 %~50 % [68] 。从1930年以来,工业上蒸气重整反应就被用来制氢气,对重整反应的动力学研究也起源于此时[66,69] 。最常见的催化剂是α-Al2O3、MgO 或者(Mg,Al)3O4尖晶石支撑的Ni。

SOFC 阳极中,虽然 Ni 也是主要成分,Ni 的组分和颗粒大小明显大于工业上的催化剂,几何结构也不尽相同,工作条件也不同(温度为 600~ 1 000 ℃,S/C约为1.5,气压为1~15 bar)。

高压对SOFC来说,可以提高电池输出电压和提高电极的反应动力。从工业角度上来讲,高压对气体的重整是有利的。但由于电池易碎的性质和密封材料不能承受较大的压差等原因,在实际中不容易实现。

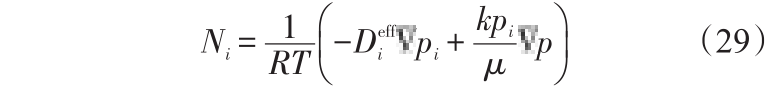

5.1.2 重整反应动力学

重整反应根据动力学表达式的不同,内重整反应动力学的研究可以分为3类:一般朗缪尔-欣谢尔伍德动力学;甲烷的一级反应动力学;从数据拟合导出的幂次法则。

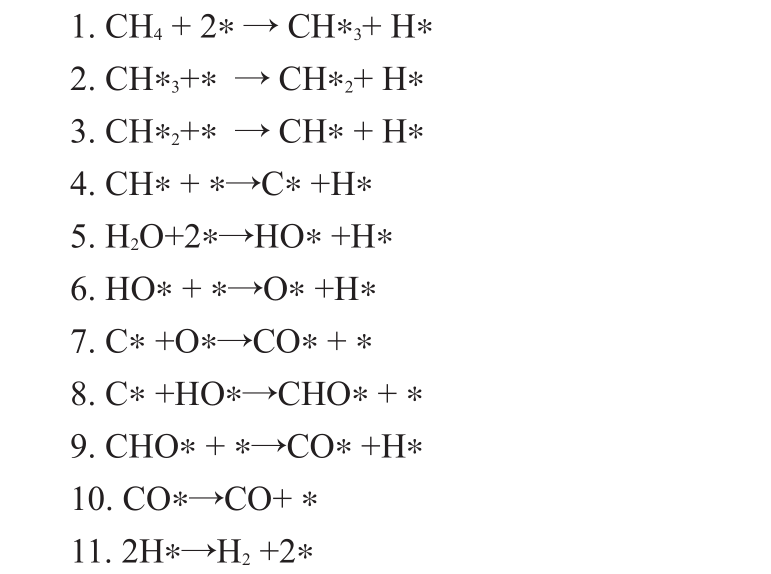

1)经典的朗缪尔-欣谢尔伍德动力学。经典的朗缪尔-欣谢尔伍德动力学是由面反应导出的,Xu等[66] 的经典机制假设控制步骤为(*表示表面反应位点)

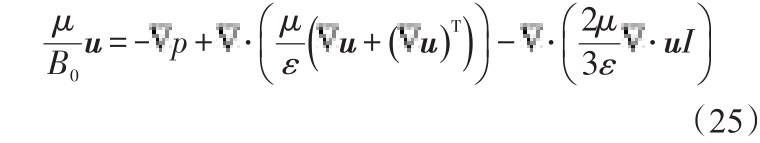

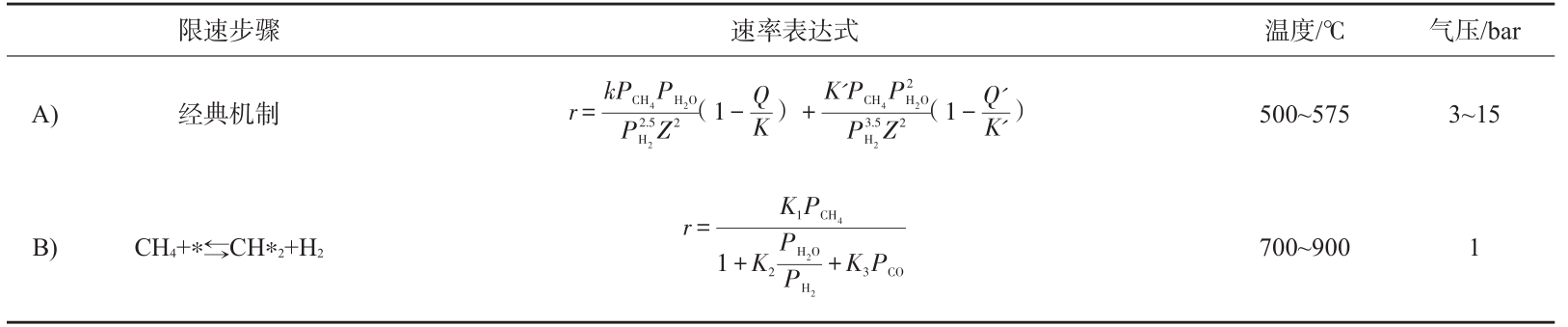

由此导出反应速率决定于甲烷、水蒸气和氢气的分压,如表1中A)所示。

对甲烷燃料,主要反应包括

反应1是控制步骤被广泛认同,然而反应5和7 是否也是控制步骤是有争议的,需要考虑,见表1中的B)。由密度泛函理论给出的一个可能解释是,反应 1 在高温下是控制步骤,反应 7 在低温时控制反应速率[33,70] 。

《表1》

表1 甲烷重整反应限速步骤及速率表达式

Table 1 Rate-determining step and rate equation of methane reforming reaction

2)甲烷的一级反应动力学。朗缪尔-欣谢尔伍德动力学式子中,假设反应1为唯一的控制步骤,导出了甲烷的一级反应动力学表达式。因其在高温低压下有效,适用于SOFC的工作条件,因此被广泛关注,下面是常用的两个表达式[71,72]

Ksr为内重整反应的平衡常数。

3)幂次法则。幂次法则建立在几个假设和简化的基础之上(单一的控制步骤,表面上只有一种最主要的吸附气体,准平衡状态等)。内重整反应测量结果一般与下面式子相拟合[73,74]

式中,γ、δ、λ一般是趋近于0,速率常数k 和α 及β 在不同文献中数值不同,这可能与实验条件有关。这类表达式通常用于特殊实验条件下的拟合,普适性不强。

5.1.3 重整反应速率的调节

在内重整反应SOFC中,某种程度的预处理是必要的,以避免甲烷中混有的高碳氢比烃类导致碳沉积,及电池堆中出现过大的温度和浓度梯度。但减少预处理程度有利于提高电池的效率。为达到这一目的,可以降低重整反应的速率到电化学反应的水平,一般采用降低工作温度的方法[75,76] 。另一种降低蒸气内重整反应速率的方法是改变实验条件,在燃料进口处使用低的S/C比例,这样可以通过控制平衡来调节甲烷的转换,然而低的S/C比例会使碳大量沉积。到目前为止,新材料的研究因为低的电导率而被制约,所以这类研究暂时只有理论上的可能性。Rostrup-Nielsen [77] 总结出电化学反应转化氢的地方不会发生甲烷的内重整反应,这提醒我们可以通过有选择地阻塞催化剂的某些部位,来降低内重整反应。

《5.2 碳基燃料的催化剂》

5.2 碳基燃料的催化剂

碳氢化合物在电池内部主要发生的反应包括重整和直接氧化。重整可分为外重整和内重整。外重整需要外部设备,并将重整气供给 SOFC。内重整是将碳氢化合物与水蒸气混合后直接输入 SOFC中,利用SOFC内部的高温实现重整反应。与外重整相比,内重整可降低成本,减轻电池体系的重量和复杂程度,减少维护费用,同时具有较高的效率和较低的启动温度且适应大的工作温度范围。故目前的应用主要为内重整。另外,还有直接氧化反应。因此,针对SOFC的催化剂主要考虑其催化重整反应和直接氧化反应。

根据重整反应发生的特点,催化剂主要作用体现在催化重整反应和减少积碳的形成方面。按照材料性质,可将催化剂分为以下3类。

1)Ni 阳极催化。Ni-YSZ 作阳极,具有很多优点。然而,由于Ni对C―H键的较强的催化活性,在氧离子电导率不足的情况下,在非三相界面处, C―H键解离产生的碳若不能及时清除,将会导致阳极的碳沉积,影响电池性能和寿命。

在阳极中加入氧离子电导材料(YSZ、ScSZ、 CGO等),可提高氧离子电导率和降低Ni在烧结过程的结块现象。Wang[78] 发现以Al2O3支撑的Ni催化剂作为Ni-ScSZ阳极的功能层,甲烷的重整率大大提高。同时,由于Al2O3表面致密,可以阻挡甲烷的扩散,增加了电池的稳定性,且没有碳的沉积。

采用Ni-X合金催化剂[79] ,通过将金属原子掺入表面层中,使其配位数增大,从而降低Ni的表面能,使得其对甲烷的重整反应具有抗积碳能力。

2)钙钛矿型氧化物催化剂。目前研究的有LaCrO3、SrTiO3、A2BB′O3双钙钛矿型氧化物和 SrVO3 以及 LaAlO3系列钙钛矿型阳极材料。以LaCrO3为例,LaCrO3具有很好的稳定性,但是催化活性不足。

钙钛矿ABO3型氧化物常是离子和电子的混合导体,对钙钛矿的A位和B位进行掺杂,实现对氧气的表面吸附或晶格储存。用碱土金属和过渡金属离子取代活性不足的催化剂LaCrO3,可使甲烷转换得到有效提高。观测发现,Ca和Sr的掺入能提高甲烷的氧化、二氧化碳和水的重整反应。B族过渡金属实验说明,加入Mn、Fe和Ni能增强催化剂活性。

3)复合氧化物催化剂。稀土掺杂的CeO2在中低温条件下具有高的离子电导率,是SOFC中必不可少的电解质材料,同时也是比较好的阳极催化剂,且具有阻止碳沉积和催化碳燃烧的能力,在低氧分压下能够表现出混合导体的性能,增大三相线区域。并且CeO2易于储存氧气,能够转移氧气,加入氧化锆能提高氧气的储存密度[80] 。然而,纯的CeO2电导率并不高,故需要加入其他材料,以提高其性能。

Cu具有很强的导电性,但是其催化碳氢键断裂活性差。使用Cu-CeO2-YSZ[81] 可得到很好的输出电流密度和功率密度,没有碳的沉积,且电池在长时间工作时保持良好的稳定性。

另外,还可以通过塑造催化剂的结构来增强其催化性能。以 Ni-Al 为基的泡沫状的孔结构催化剂,具有很高的晶格氧气流动性和催化稳定性[79] 。催化剂的研究过程中,主要在于提高电子电导率和防止积碳。此外,碳氢化合物在阳极上反应较为复杂,其反应机理还需深入探究。

《5.3 碳沉积》

5.3 碳沉积

碳沉积无论在工业蒸气重整催化还是SOFC内重整催化上都是主要问题。沉积碳大多由甲烷裂变产生,Ni-YSZ 这类电极很容易受沉积碳的影响[82] 。工业内重整催化存在3种不同的碳沉积:热解碳沉积,封装碳沉积,晶须碳沉积。热解和封装碳沉积降低了催化剂活性,堵塞了气孔,晶须碳沉积破坏了催化剂的结构。晶须碳沉积的破坏性很大,尤其需避免[83] 。SOFC 中碳沉积主要为焦碳形式,粉末状,低于850 ℃时会形成30 nm厚的非晶薄膜,当达到900 ℃时,会形成石墨状薄膜。这些碳会包覆于催化剂的表面,阻碍催化剂与反应物的直接接触,甚至破坏催化剂和电池阳极的形态,造成反应速率减慢甚至停止。

很多研究者用热力学平衡的方法计算过理论上的碳沉积区域。低温下,甲烷很稳定,这使得碳沉积的边界在高 H 处弯曲;随着温度升高,碳沉积区域缩小,然而碳产生的速率却加快了[82,84] 。为避免碳沉积,需要低温和高S/C的比例。S/C高于1.5~ 1.6的Ni-YSZ的SOFC中没有发现碳沉积[80,85] ,但是对更高的烃类来说需要更高的S/C比例[86] 。避免碳沉积需要的S/C越高,燃料利用率越低。

在工业中为了避免碳沉积通常会用相对高的 S/C,然而在 SOFC 中 S/C 越低越好,因为水是电化学反应的产物,高的水蒸气浓度会降低电池的可逆电压。工业上,降低S/C的比例能够降低设备成本,所以在低 S/C 系数下避免碳沉积的方法仍在被寻找[67] 。显微镜方法发现,Ni催化剂颗粒的接触点处是碳沉积和蒸气重组的最活跃的集结点,这一结论同样被密度泛函理论所证实[87] 。通过使用K、S、Au 阻塞这些接触步点[77,82,88] 同样降低了内重整反应的反应速度,这一方法充满了广阔的前景。

电池中足够高的电流能够阻碍碳沉积。Lin 等[89] 认为沉积的碳被氧离子重新氧化了,另一种可能的解释是,电化学反应中产生的水蒸气回流提高局部S/C的比例使得碳沉积没有形成。避免碳沉积所需要的最小电流严重依赖于温度,但高的电流密度意味着低工作电压,从总损耗角度来说显然不利。在阳极支撑层上覆盖一层惰性障碍层,能减小避免碳沉积所需要的最小电流密度的值。这主要是因为惰性层的存在增加了质量传输障碍,也减少电化学反应的速度。然而,以甲烷为燃料时,依赖增加电流密度的值来降低碳沉积有些根本性的困难。在 SOFC 中直接电化学氧化甲烷也是有可能的[90] ,但会产生很高的极化阻抗。一些小组[8,80] 报道了快速直接电化学氧化甲烷。然而,到底是直接还是间接电化学氧化甲烷仍存争论。

《5.4 硫化》

5.4 硫化

硫对电池性能的影响已经被广泛研究[91,92] ,将燃料电池暴露在百万分之一的硫中,就会立即导致电压的衰退(几分钟到几小时),随后的几百小时内电压的衰退将相对缓慢一些[91] ,主要原因是硫被吸附在电化学反应活性区域。硫中毒对内重整反应速率的影响远远大于对电化学反应的影响,因此研究怎样控制硫中毒以达到降低内重整反应速率而不造成不可逆的电化学反应的损失,将是一个十分有意义的课题[93,94] 。

《6 总结与展望》

6 总结与展望

燃料电池作为利用能源的一种技术,越来越接近商业化道路,具有潜在的巨大经济价值,是未来能源利用的一种重要的手段。SOFC可使用碳基燃料,其燃料使用比较灵活,将是未来燃料电池发展的重要领域。但要实现商业化,必须降低其成本,延长使用寿命。其中一种重要的手段就是建立多尺度多物理场模型,研究电池内部的各种输运和反应机制。电池的运行是一个耦合气体、电荷、动量、能量输运以及电化学反应的复杂的过程。耦合多尺度模型特别是电池堆的多尺度模型,是未来模型发展的需要。未来模型在尺度上会更多涉及到电化学反应机制、重整反应机制。基于SOFC的微结构,建立耦合的多尺度多物理场模型来优化设计 SOFC电池以及电池堆是模拟工作的根本。

未来碳基燃料SOFC理论模拟的发展将主要集中在以下几方面。

1)多尺度多物理场耦合模拟。燃料电池内部的反应是一个十分复杂的过程,涉及到很多物理量。目前较多模型考虑到的只是一个尺度上的模拟,微观和宏观之间的联系不够密切。将这些物理量有效地耦合在一起,把微观模型有机地集合在宏观模型中建立多尺度多物理场的耦合模型,更能真实地反映出各种物理量之间的关系,从而为燃料电池的设计提出更有力的依据。

2)碳基燃料的反应机制。碳基燃料在三相线上的反应,其原理目前尚不明确。目前大部分模拟工作把甲烷等碳基燃料在三相线上的反应忽略掉。随着催化剂的改进,碳基燃料直接在电极上的反应速率将不可忽略,同时也会遇到如碳沉积和硫化等问题。未来的模型必须考虑到碳基燃料在电极上的反应,以便更好地设计燃料电池。

3)燃料电池的退化机制。燃料电池的寿命以及退化是制约燃料电池发展的重要障碍,造成退化的原因很多,包括连接体的氧化、电解质的损坏、阳极Ni的生长、阴极的脱落等,目前关于这个方面的实验研究工作还比较少,而理论模拟工作尤其缺乏。由于足够长的寿命是市场化的基本条件,关于性能演变的研究将是未来理论模拟研究工作的一个重点。

京公网安备 11010502051620号

京公网安备 11010502051620号