《1 前言》

1 前言

由于锚杆支护技术具有显著的技术经济优越性,目前我国很多矿区煤巷锚杆支护率已达到 60 % 左右,有些甚至已超过 90 %[1 ,2] 。为了满足现代化大型矿井高产高效的要求,回采巷道断面不断增大,随着巷道断面的增大,巷道顶板的稳定性随之降低,顶板控制难度不断加大,有时甚至是导致锚杆支护回采巷道冒顶事故发生的主要因素,严重威胁井下人员的生命安全。在悬吊及组合梁(拱)等传统支护理论的指导下,人们通常采用加大支护强度和支护密度的办法来控制这类巷道冒顶事故的发生,然而,实践证明,这一做法在实际工程中并没有取得理想的效果。文章在深入分析两种不同力学结构形式单层岩层稳定性影响因素的基础上,运用 UDEC3.0 平面分析软件模拟了由单层岩层组合而成煤巷顶板在不同跨度条件下的变形破坏规律,并据此提出了通过合理布置锚索的位置,达到锚杆—锚索协同支护的减跨作用,同时发挥锚杆(索)的组合梁(拱)作用以增加岩层厚度的新的支护思想,对于控制大跨度锚杆支护煤巷冒顶事故的发生具有重要意义。

《2 单层岩层稳定性影响因素分析》

2 单层岩层稳定性影响因素分析

通常煤巷层状顶板岩层在巷道跨度小或节理裂隙不发育的情况下,多以完整悬臂梁的力学结构形式赋存,但在实际工程中,大跨度煤巷岩梁如果被一组垂直层面的节理所切割,受强大地应力或工程扰动破断后易形成板裂结构的规则双块体岩梁或多块体岩梁(岩梁如果被多组不规则节理所切割则形成破碎顶板,限于篇幅文章对这种情况不作研究),根据实验及力学分析,破断后的岩梁由于块体间的相互挤压作用,并不立即失稳,而是在一定条件下仍能保持自身稳定甚至能够承载[3] 。

《2.1 双块体岩梁》

2.1 双块体岩梁

岩梁破断成双块体时,先会在两侧支座的上端裂开,而后在梁的中底部开裂。随着岩块的转动形成水平挤压力,使岩块间形成了三铰拱式的平衡 [4 ~6] ,其力学模型如图 1 所示。

《图1》

图1 双块体梁力学分析模型

Fig.1 Mechanical analysis model of double block beam

因为结构对称的原因,在三铰拱结构平衡时,支座两端的水平支反力 T 必须大小相等、方向相反且T =  [7,8] 。即

[7,8] 。即 =0 ,则

=0 ,则

解(1)和(2)式得:

式中:R1 ,R2 为双块体梁两端支座处剪切力; B 为破断前岩梁的跨度;H 为岩梁的厚度。由此可知,对于这种板裂结构的规则双块体岩梁,在其支座两端处剪切力最大且均为: 。要使块体梁结构不滑落失稳,即支座两端的剪切力要与咬合点处的摩擦力相等,所以有:

。要使块体梁结构不滑落失稳,即支座两端的剪切力要与咬合点处的摩擦力相等,所以有:

将上述计算结果  代入式(4)得:

代入式(4)得:

式中:φ为岩块间的摩擦角;B /2 为岩块长度。

《2.2 多块体岩梁》

2.2 多块体岩梁

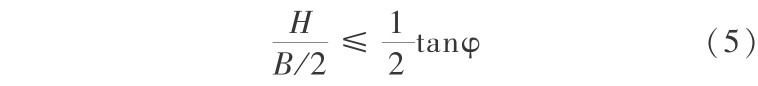

岩梁破断后形成规则多块体梁时,其力学模型如图 2 所示。

《图2》

图2 多块体梁力学分析模型

Fig.2 Mechanical analysis model of multiple block beams

根据弹塑性力学理论,块体梁支座水平和竖向支反力与块体数量无关,即多块体梁支座水平和竖向支反力为: R1 =  ,R2 =

,R2 =  ;

;

,

, ,由此进一步研究得出多块体梁的滑落和回转时的稳定判据[9] 。

,由此进一步研究得出多块体梁的滑落和回转时的稳定判据[9] 。

岩块滑落时

式中: qj 为滑落时岩梁极限承载能力;σc 为单向抗压强度;η1 为岩块端角摩擦系数;η3 为岩块间的摩擦系数;η4 为岩块塑性状态的挤压系数;L 为岩梁极限跨度;k 为岩块抗压与抗拉强度比值;h 为多块体岩梁的厚度。

岩块回转时

式中: qd 为回转时岩梁极限承载能力;E 为岩块弹性模量。

2.1 及 2.2 计算结果表明,岩梁破断后无论以双块体岩梁还是以规则多块体岩梁的力学结构形式存在,岩梁的跨度及其厚度都是决定其稳定性的主要因素。

《3 不同跨度巷道顶板稳定性数值模拟》

3 不同跨度巷道顶板稳定性数值模拟

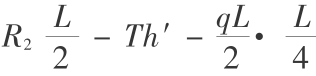

采用 UDEC3.0 平面软件分析 3.0,4.0,5.0, 6.0,7.0 m 及 8.0 m 6 种不同跨度巷道顶板稳定性的变形破坏规律(无支护条件下)。数值模拟开挖巷道直接顶板厚度为 3.0 m,由三层岩性和强度相同的岩层组合而成,在各岩层跨中位置处分别取 A, B,C 3 点对其进行位移跟踪监测。模拟时所需的煤岩物理力学参数均来源于神东矿区补连塔矿 31401 综采工作面回风巷道(见表 1)。模拟时采用单因素分析法,即在所有条件都相同的情况下,分别模拟分析不同巷道跨度顶板的的变形破坏规律[10 ~12] 。图 3 ~图 5 分别是跨度为 4.0,5.0 m 及 8.0 m 巷道的数值模拟结果。

《表1》

表1 煤岩物理力学参数

Table 1 The physics and mechanics parameter of coal and rock

《图3》

图3 巷道跨度为 4.0 m 顶板变形破坏情况

Fig.3 Roof transformation broken condition of 4.0 m roadway span

《图4》

图4 巷道跨度为 5.0 m 顶板变形破坏情况

Fig.4 Roof transformation broken condition of 5.0 m roadway span

《图5》

图5 巷道跨度为 8.0 m 顶板变形破坏情况

Fig.5 Roof transformation broken condition of 8.0 m roadway span

数值模拟结果表明:a. 巷道顶板下沉量存在中部下沉量大,两侧下沉量小的特点,且位于巷道宽度约 1 /4 和 3 /4 处的顶板下沉量一般为中部顶板下沉量的 1 /2 ~1 /3;b. 随着巷道跨度的增加,巷道顶板的稳定性明显下降,且当巷道跨度达到或大于5.0 m时顶板的稳定性急剧下降;c. 图 6 表示 3.0, 4.0,5.0,6.0,7.0 m 及8.0 m六种不同跨度巷道顶板表面跨中位置、巷道宽度约 1 /4 和 3 /4 处的顶板下沉量曲线,从图中可看出,当巷道跨度达到 8.0 m 时无支护条件下,模拟过程中所监测的巷道表面三点不同位置顶板下沉量都为 900 mm,此时在工程实际中无支护条件下巷道已经冒顶。

《图6》

图6 不同跨度巷道顶板表面处不同位置下沉曲线

Fig.6 The submerged curve of the different roadways' span on different locations of the roof

《4 锚杆—锚索联合减跨支护作用》

4 锚杆—锚索联合减跨支护作用

现用的锚杆—锚索联合支护的设计思想是:一方面通过加大支护强度和支护密度来控制巷道围岩的变形破坏;另一方面,当围岩的破坏松动范围超过锚杆的锚固范围时,将锚索布置在顶板下沉量最大的位置,试图通过锚索的悬吊作用,将顶板松动的岩石悬吊于深部稳定的岩层之上,达到防止其冒落的目的[13] 。在实际工程中,随巷道跨度的增加,顶板围岩的稳定性或承载能力急剧下降,围岩的松动范围也会随之增加,围岩在变形破坏过程中作用于锚杆或锚索上的变形压力远远大于锚杆或锚索可发挥“悬吊作用”的承载能力,使锚索在发挥悬吊支护作用前已破断,最后导致冒顶事故。 2006 年 7 月和 9 月神东矿区保德煤矿 88303 综采面回风巷和补连塔煤矿 31402 综采工作面回风巷曾发生过两起大型冒顶事故(见图 7 和图 8)。

《图7》

图7 保德煤矿 88303 回风巷冒顶实例

Fig.7 The roof falling of 88303 return air roadway in Baode Colliery

《图8》

图8 补连塔煤矿 33402 回风巷冒顶实例

Fig.8 The roof falling of 33402 return air roadway in Bulianta Colliery

在此类回采巷道支护设计时必须综合考虑其顶板稳定性的主要影响因素和顶板变形破坏的规律,同时还要充分考虑锚杆(锚索)支护本身的工程特性,结合前述理论、数值模拟和通过研究大量锚杆—锚索联合支护大跨度回采巷道现场实例可知,在进行大跨度回采巷道锚杆—锚索联合支护时,根据实际地质工程概况,在确定合适的锚杆参数基础上再通过合理布置锚索的位置,也即将锚索布置在巷道跨度的大约 1 /4 和 3 /4 处,达到两侧锚索的减跨作用的同时,通过锚杆的悬吊及组合梁(拱)作用,进一步增强顶板的稳定性,这种新的支护形式是防止锚索破断,最大限度发挥锚杆—锚索联合支护效果,有效控制大跨度回采巷道冒顶事故发生的有效途径。

《5 工程实例》

5 工程实例

《5.1 工程概况》

5.1 工程概况

神东矿区补连塔矿 31402 综采工作面回风巷道顶板岩性以泥质为主,局部石英为主,波状层理。直接顶厚度为 1.3 ~14.3 m,抗压强度 17 MPa,距顶板 20 ~30 cm 有一层 5 ~10 cm 的夹矸,煤层厚度平均为 3.2 m,局部为 2.9 m。老顶厚度约为 6.0 ~19.5 m,主要成分为石英、长石,抗压强度 20 MPa,水平地应力 7.86 MPa,应力集中系数为 2。巷道在掘进过程中上接顶下接底,掘进跨度为 5.0 m,属大跨度巷道,掘进过程中,煤壁片帮严重,顶板下沉量大,局部有较为严重的冒顶现象,若不采取及时有效的支护方式,回采过程中受动压影响很有可能发生更大的冒顶事故,造成人员伤亡和财产损失。

《5.2 锚杆(索)支护参数及支护形式》

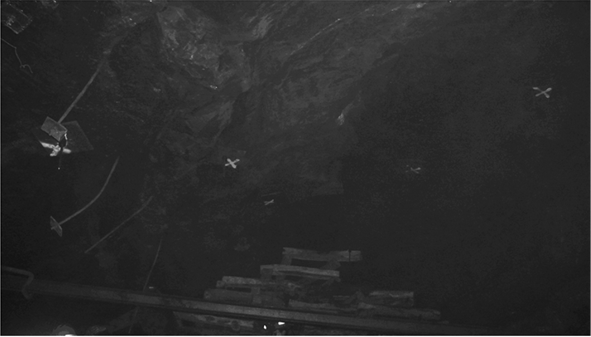

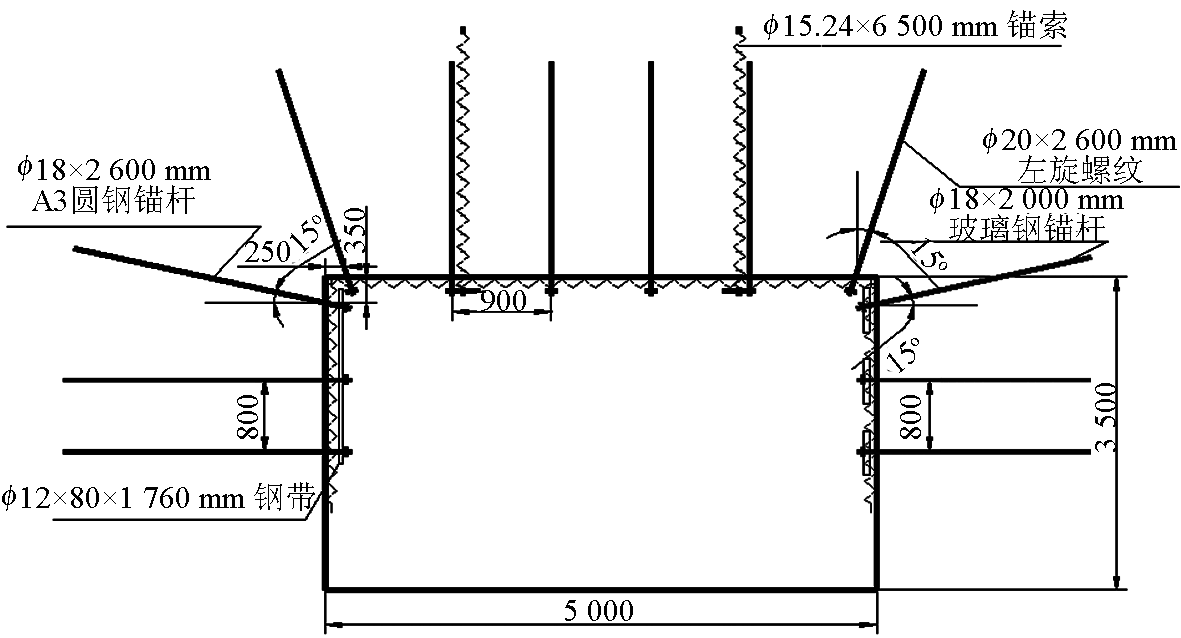

5.2 锚杆(索)支护参数及支护形式

支护机理为锚杆—锚索协调作用减跨机理、悬吊理论、组合梁理论。经计算,采用的支护参数及支护形式为:顶板采用螺纹钢锚杆、锚索、钢带、金属网联合支护,共布置五根锚杆,两边的两根顶锚杆与垂直夹角为 15°。锚杆锚固形式为加长锚固,树脂药卷型号为一快一慢。锚杆间排距为 900 × 1 200 mm,顶锚杆型号: 18 ×2 600 mm 的螺纹钢锚杆,树脂型号:CK 型

18 ×2 600 mm 的螺纹钢锚杆,树脂型号:CK 型 23 ×500 mm,M 型

23 ×500 mm,M 型 23 ×600 mm;锚索间排距为 2 500 ×2 400 mm,锚索型号:

23 ×600 mm;锚索间排距为 2 500 ×2 400 mm,锚索型号: 15.24 ×6 500 mm,树脂型号:C 型

15.24 ×6 500 mm,树脂型号:C 型 23 ×500 mm,采用 3 个超快锚固剂进行端锚。顶、帮锚杆(索)支护参数及布置形式如图 9 所示。

23 ×500 mm,采用 3 个超快锚固剂进行端锚。顶、帮锚杆(索)支护参数及布置形式如图 9 所示。

《图9》

图9 补连塔矿 31402 回风巷锚杆(索)支护图

Fig.9 Bolts(cables) supporting chart of Bulianta colliery 31402 return airway

采用上述锚杆(索)支护参数及布置形式后,补连塔矿 31402 综采工作面回采过程中巷道顶板下沉量得到了有效控制,回采期间未发生过冒顶事故。

《6 结语》

6 结语

文章在深入分析了单层岩层和由单层岩层组合而成的煤巷顶板稳定性影响因素及其变形破坏规律的基础上,结合锚杆(索)支护的工程特性,提出了通过合理布置锚索的位置,达到锚杆—锚索协同支护的减跨作用,同时发挥锚杆(索)的组合梁(拱)作用以增加岩层厚度,从而达到进一步增强顶板的稳定性的目的。这种通过将锚索布置在巷道合适位置上达到减跨作用的新的支护思想不仅在补连塔煤矿大跨度回采巷道取得了良好的现场应用效果,而且也可推广应用于其他巷道中联巷附近及交叉点等由于断面增大而导致冒顶事故的多发地段。

京公网安备 11010502051620号

京公网安备 11010502051620号