《1 前言》

1 前言

铝电解槽物理场的综合测试对铝电解槽结构与操作参数的优化及生产过程的控制具有十分重要的意义。通过测试能系统地了解电解槽的各区域能量损失、槽内磁感应强度的分布及流速分布,可以对铝电解槽的工艺技术条件合理性以及运行工况进行定量分析和科学评价,为提高铝电解主要技术经济指标、采取有针对性的技改措施提供科学依据。江苏大屯铝业公司根据 230 kA 系列电解槽物理场测试结果,进行了工艺技术条件的优化,实现了最佳操作路线,电解槽技术经济指标逐步提高,在 2010 年,电流效率达到了 93 %,吨铝直流电耗降低了 396 kW·h,并且生产电解槽的平均槽龄达到了1800 d(原设计1500 d),无一台破损停槽,综合效益十分显著。

《2 物理场测试综合分析》

2 物理场测试综合分析

《2.1 关于槽内磁场》

2.1 关于槽内磁场

随着现代大型铝电解槽工作电流的增大,其载流母线和熔体电流产生的磁场对其生产和稳定运行的影响愈显突出。由于磁场与熔体电流相互作用所产生的电磁力使槽内熔体循环加速,导致铝液面产生隆起、偏斜和波动,甚至可能导致铝电解槽不能正常生产。实践证明,电解槽磁场的稳定性是获得良好生产指标的根本保证。

2.1.1 测试数据

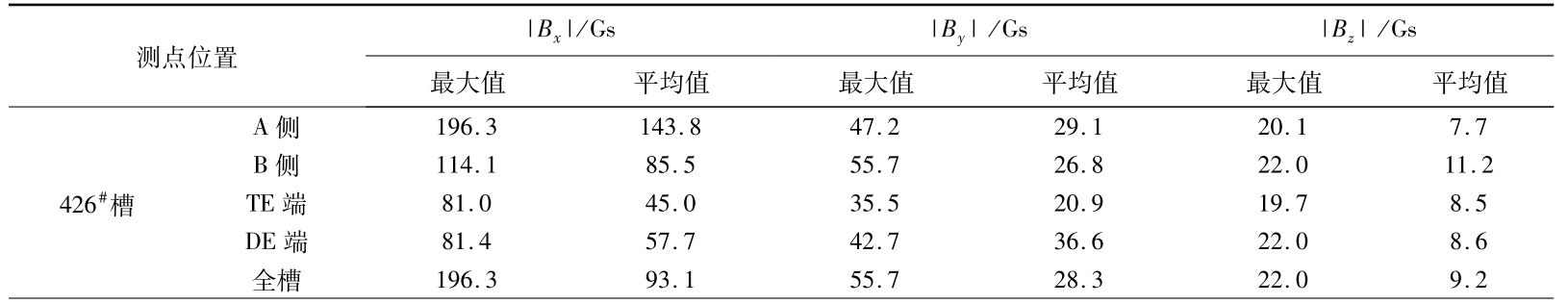

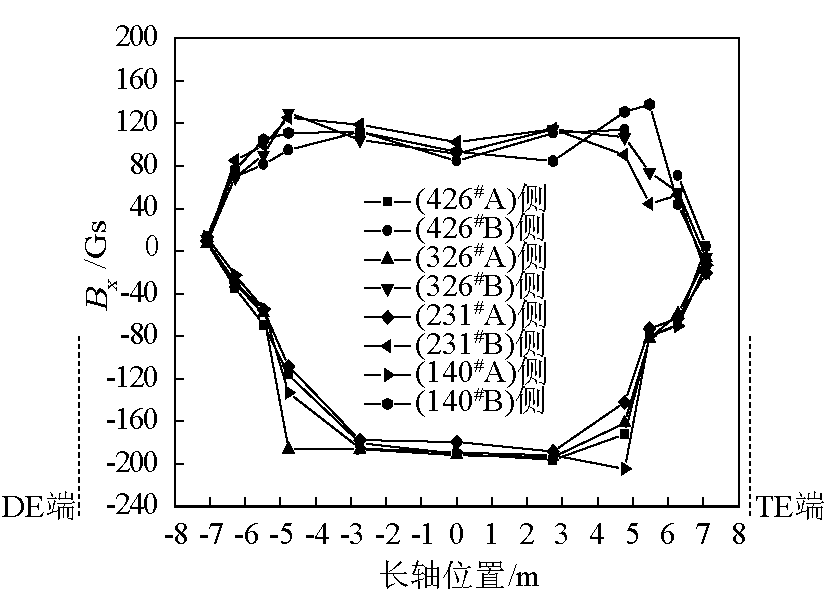

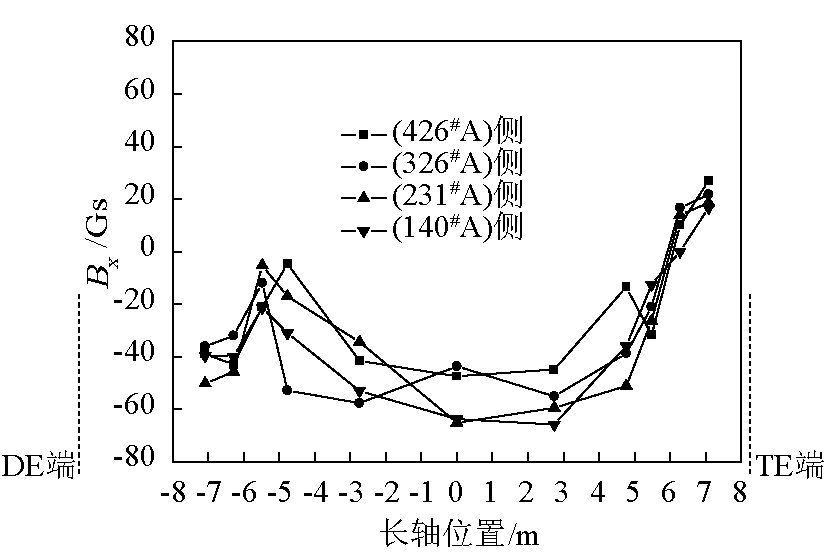

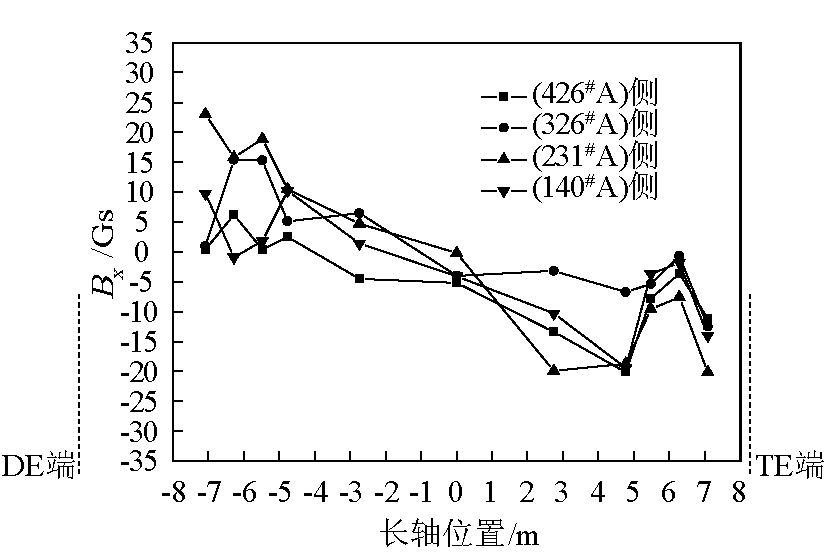

四台槽的磁感应强度分量对比情况及实测数据分别列于表 1 和图 1~图 3 中。

《表1》

表1 四槽磁场实测值对比

Table 1 The comparison of the magnetic field data measured in the four pots

注:1 000 Gs=1 T

《图1》

图1 四槽水平方向磁感应强度( )分布比较

)分布比较

Fig.1 Distribution comparison of the horizontal magnetic flux density( )measured in the four pots

)measured in the four pots

《图2》

图2 四槽A侧水平方向磁感应强度( )分布比较

)分布比较

Fig.2 Distribution comparison of the horizontal magnetid flux density on A side( )measured in the four pots

)measured in the four pots

《图3》

图3 四槽A侧垂直方向磁感应强度( )分布比较

)分布比较

Fig.3 Distribution comparison of the vertical magnetic flux density on A side( )measured in the four pots

)measured in the four pots

2.1.2 磁场分析与讨论

根据上述测量结果,对江苏大屯铝业有限公司230 kA系列铝电解槽的磁场分布状况分析如下:

1)四台槽的 方向水平磁场基本上形成一个顺时针的涡,

方向水平磁场基本上形成一个顺时针的涡, 方向的磁场沿长轴两侧呈对称分布态势,沿短轴两侧也呈对称分布态势,四台槽 A 侧、B 侧的

方向的磁场沿长轴两侧呈对称分布态势,沿短轴两侧也呈对称分布态势,四台槽 A 侧、B 侧的  复现性均较好,而 A 侧磁感应强度稍大于 B 侧;y 方向磁感应强度沿短轴两侧基本呈反对称分布态势,且沿大面呈波浪状起伏;

复现性均较好,而 A 侧磁感应强度稍大于 B 侧;y 方向磁感应强度沿短轴两侧基本呈反对称分布态势,且沿大面呈波浪状起伏; 方向的磁场沿长轴和短轴两侧均呈反对称分布态势,且沿长轴有波浪状起伏,而四台槽大小基本相同,变化规律也基本一致。

方向的磁场沿长轴和短轴两侧均呈反对称分布态势,且沿长轴有波浪状起伏,而四台槽大小基本相同,变化规律也基本一致。

2)磁场的评价标准主要体现在 和

和 ,一般来说,较好的磁场要求这 3 个指标较小。从四台槽磁场分量的大小可以看出,各台槽的 y 方向水平磁场并不大,沿大面呈波浪型变化,其平均值分别为28.3、26.2、27.6 Gs 和 29.3 Gs,垂直磁场分量在槽大面也呈波浪型变化。四槽垂直磁场平均值较小,分别为9.2、10.4、15.2 Gs 和 9.9 Gs,最大值也较小,分别为22.0、27.4、31.8 Gs 和 26.8 Gs;垂直磁场较大的部位主要出现在 TE 端靠 B 侧的位置(B1 阳极侧角部)与 DE 端靠 B 侧位置(B8 阳极侧角部)。整体来说,江苏大屯铝业有限公司 230 kA 铝电解槽的磁场设计是比较成功的。

,一般来说,较好的磁场要求这 3 个指标较小。从四台槽磁场分量的大小可以看出,各台槽的 y 方向水平磁场并不大,沿大面呈波浪型变化,其平均值分别为28.3、26.2、27.6 Gs 和 29.3 Gs,垂直磁场分量在槽大面也呈波浪型变化。四槽垂直磁场平均值较小,分别为9.2、10.4、15.2 Gs 和 9.9 Gs,最大值也较小,分别为22.0、27.4、31.8 Gs 和 26.8 Gs;垂直磁场较大的部位主要出现在 TE 端靠 B 侧的位置(B1 阳极侧角部)与 DE 端靠 B 侧位置(B8 阳极侧角部)。整体来说,江苏大屯铝业有限公司 230 kA 铝电解槽的磁场设计是比较成功的。

2.1.3 几种相近电解槽磁场比较

铝液层内的磁场分布是导致铝液运动从而影响槽子热平衡状态和能耗的重要原因。为便于比较和评价,表 2 列出几种四点进电大型槽内的磁场测定结果。

《表2》

表2 几种相近槽型的实测磁场特征值比较

Table 2 The comparison of the characteristic data of the magnetic field measured in several similar types of pots

注 ave表示平均值

《2.2 电压平衡》

2.2 电压平衡

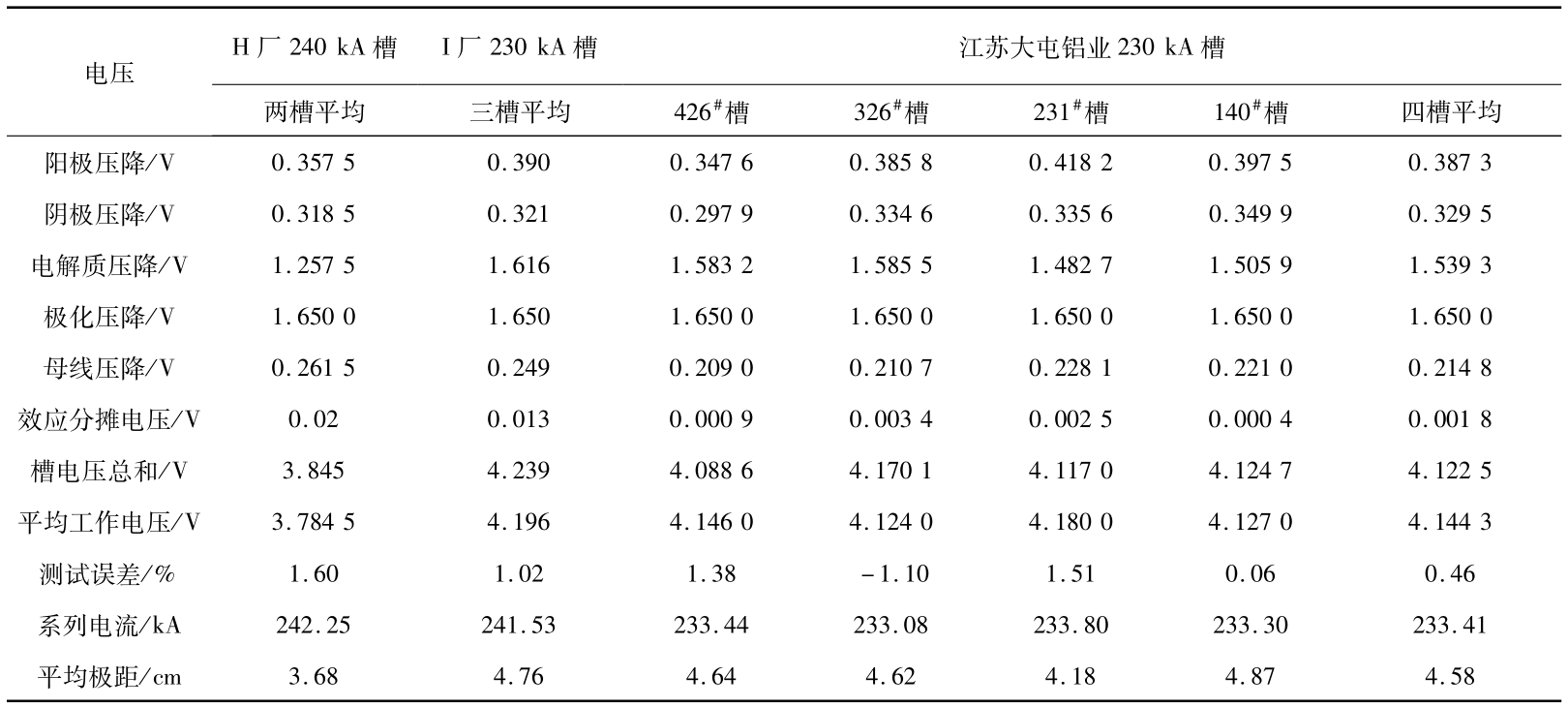

2.2.1 电压平衡测算结果

为了处理电压平衡计算中大量测试数据和相关计算工作,统计了被测槽各部分压降计算结果,汇总结果见表 3。由表 3 可以看出,各项测量值之和与直接测得的平均槽电压值基本达到平衡,最大误差为62.96 mV(最大相对误差为 1.51 %),其在测量误差允许范围(±2 %)之内,表明测算结果是可信的。

《表3》

表3 电压平衡测算结果汇总

Table 3 The results collection of the voltage balance calculation

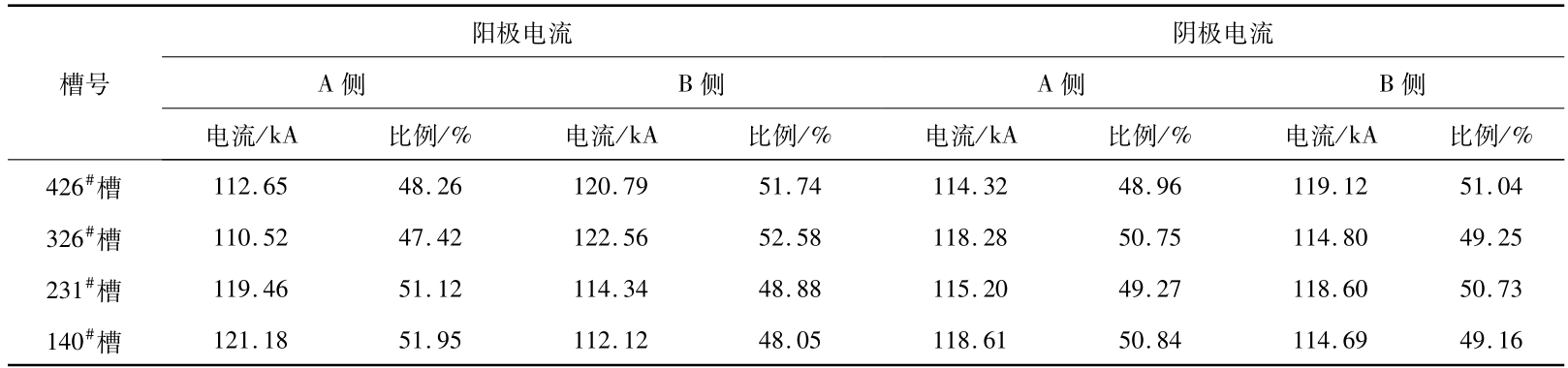

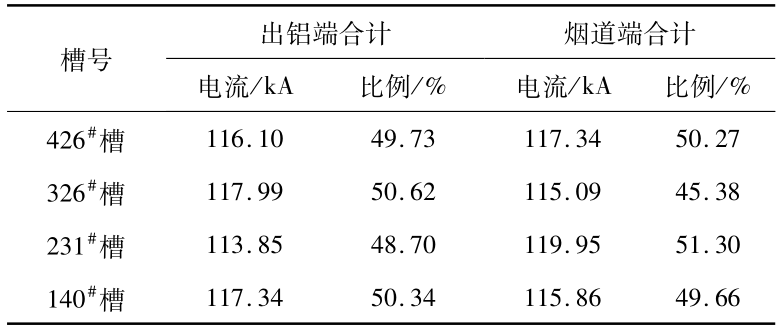

2.2.2 阴极电流分布分析

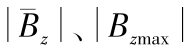

各阴极电流的计算结果绘制成电流分布图,如图 4 所示(仅以426#槽为例)。阴极软带电流分布分配见表 4,各槽阴极电流分布及分配有以下几个特征:

1)四台槽中326#和140#阴极的 A 侧电流总和都大于 B 侧,即电流向 A 侧倾斜;426#和 231#阴极的 A 侧电流总和都小于 B 侧。四台槽中,两侧软带电流偏斜最大的为426#槽,其A侧总电流占 48.96 %,B 侧总电流占 51.04 %;140#槽其次,两侧电流相差 1.68 %,共 3.92 kA;326#槽两侧的电流相差1.50 %,共 3.48 kA;231#槽两侧的电流相差最小,但也相差 1.46 %,共 3.40 kA。

2)四台槽 A、B 侧端头阴极软带的电流都偏小,这是导致角部伸腿肥大的原因之一。造成上述现象主要是由于阴极母线和阴极软带的配置(组数、长度)不同以及槽底各部的结壳和沉淀状况等的差异综合影响所致。

《图4》

注:A 侧 =114.32 kA,总电流占 48.96 %;B 侧

=114.32 kA,总电流占 48.96 %;B 侧  =119.12 kA,总电流占 51.04 %

=119.12 kA,总电流占 51.04 %

图4 426#槽阴极电流分布图

Fig.4 The distribution of the cathode electricity in 426# pot

《表4》

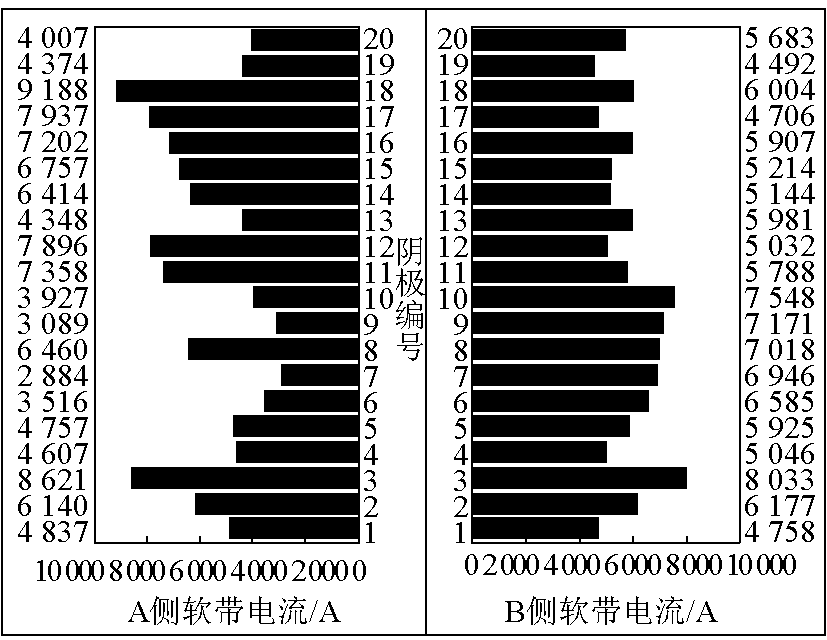

表4 阴极与阳极电流分配比较

Table 4 The comparison between anode and cathode electricity distribution

2.2.3 阳极电流分布

同理,由各槽测量结果绘制成的阳极电流分布如图 5 所示(以426# 为例)。阳极电流分布参差不齐主要是由于阳极换极导致阳极高度与铝液表面高度不均匀所引起的极距不均匀这一原因所致。由测量计算出的阳极电流分布情况来看,四台槽 A、B 两侧的阳极电流分布较为均匀,但也存在个别阳极电流偏大或偏小的现象。

阴极和阳极电流分配测算结果见表 4,可以看出:426# 槽 A、B 两侧阳极电流相差 3.48 个百分点,阴极电流相差 2.08 个百分点,即槽内存在由 B 侧到 A 侧的水平电流;同理,326# 槽内存在由 B 侧到 A 侧的水平电流,231# 槽内存在由 A 侧到 B 侧的水平电流,140# 槽内存在由 A 侧到 B 侧的水平电流。

总的来说,A、B 两侧电流的分配尚欠合理,其原因应与母线结构、换极周期、槽况(主要是伸腿长度)等因素有关。

《图5》

注:A 侧 =112.65 kA,总电流占 48.26 %;B 侧

=112.65 kA,总电流占 48.26 %;B 侧 =120.79 kA,总电流占 51.74 %

=120.79 kA,总电流占 51.74 %

图5 426# 槽阳极电流分布图

Fig.5 The distribution of the anode electricity in 426# pot

2.2.4 斜立母线电流分配

江苏大屯铝业公司 230 kA 电解槽采用大面一侧四点进电母线配置,根据实测结果分析各立柱母线进电电流的分配关系。由于对阳极母线各节点压降及斜立母线压降均做了细致的测量,因此,采用这些测量数据和各阳极导杆电流以及母线其他部分的测量数据,即可对斜立母线的电流分配进行分析。计算结果见表 5。

《表5》

表5 大面斜立母线进电电流及比例

Table 5 The entry electricity and its proportion of the tilted aluminium bus-bar

由表 5 可以看出,426#,326#、231#、140# 四台槽的最小立柱电流与最大立柱电流比例分别相差 0.54 %、1.98 %、1.44 %、1.49 %,说明四台槽各立柱母线的电流分布基本均匀。其中 426# 槽的立柱电流偏差最小,仅为 1.27 kA,而 326# 槽的立柱电流偏差达到了 1.98 %,为 4.61 kA,总而言之,各台槽的立柱母线电流比例差别不大,基本实现了等进电比设计。

电能输入是电解槽的原动力,分析电解槽的电压构成是否合理是电解节能的重要举措。为便于比较,现列出几种代表槽的电压平衡情况(见表 6)。由表 6 可见,和其他生产厂家的相近槽型相比,江苏大屯铝业有限公司 230 kA 四点进电铝电解槽的阳极压降基本相当,只是电解质压降和母线压降都较低,但阴极压降偏高。总体上,居同类槽型的中上水平。

《表6 》

表6 几种相近槽型槽电压构成比较

Table 6 The comparison of the cell voltage constitution in several similar types of cells

《2.3 关于能量平衡》

2.3 关于能量平衡

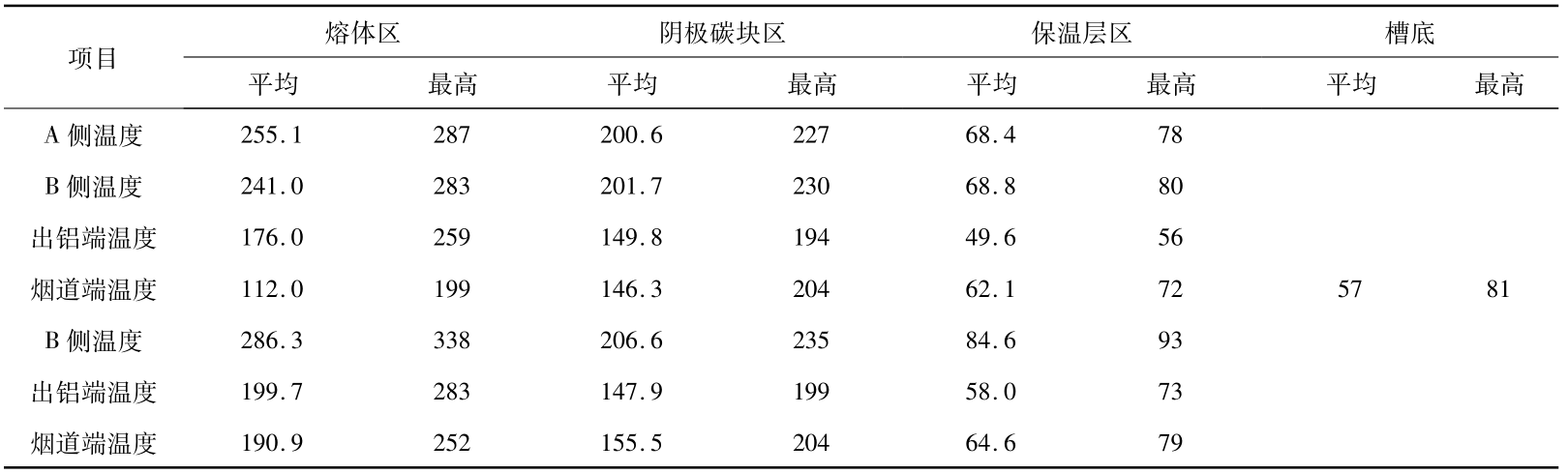

能量平衡测试点布置要求合理、全面,能较好地反映槽子实际散热情况。为此,将阴极槽壳分 3 个区域布点测试,即熔体区(一带)、阴极碳块区(二带)、耐火层与保温层区(三带)。槽底板以工字钢梁划分测试带,槽罩分块测量,每块分上、中、下3个区域布点测试,其中每带(区域)又分为若干个测量点。对于电解质与铝液温度、两水平、极距及槽膛内形等参数,则选择相应位置分别测量若干数据用于分析。

2.3.1 槽壳温度

表 7 给出了 426# 台槽的槽壳平均温度和最高温度(仅以 426# 槽为例)。从表 7 中可以看出,除个别又域以外,槽壳表面温度侧部熔体区最高,其次是阴极碳块区、保温层区,槽底则最低。其他三台槽的测量结果表明数据符合槽壳温度分布的一般规律。

《表7》

表7 426# 槽表面温度统计

Table 7 The statistic of surface temperature in 426# pot

℃

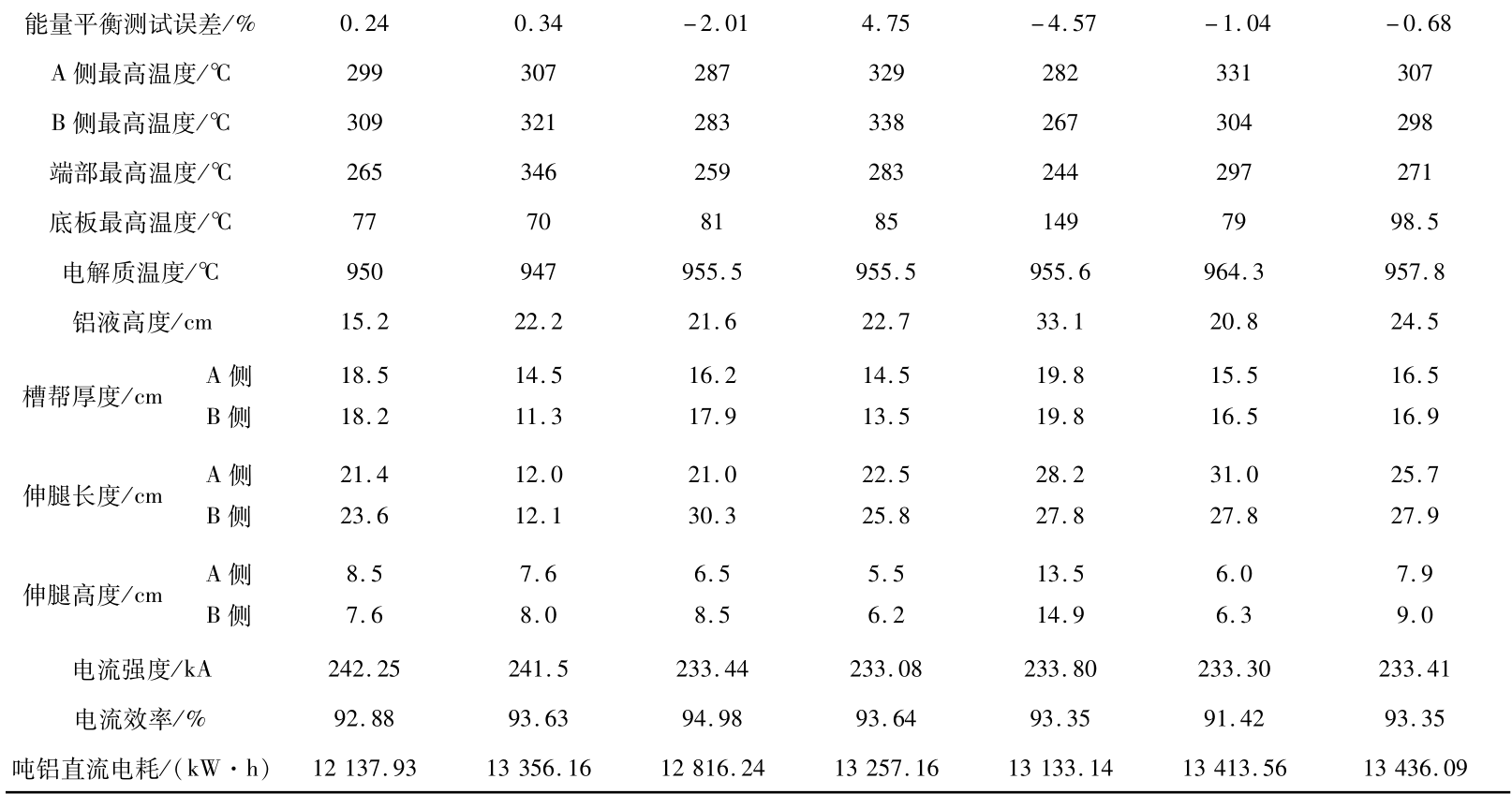

2.3.2 总热损失计算结果及其分析

总热损失是指除铝电解反应能耗以外的能量支出。根据计算结果,可整理得到各槽的总热损失分布(见表 8)。同时,电解槽热平衡状况是影响电流效率、综合能耗、槽工况及寿命的重要因素,在表 8 中列出两种有代表性的槽热平衡状况以便对比。

《表8》

表8 几种槽型能量平衡状况对比

Table 8 The comparison of energy balance among different types of cells

四台槽的总热损失折合电压分别为 2.250 1、2.109 4,2.414 8 V 和2.356 6 V,四台槽子散热损失基本相当。四台槽的上部热损失分别为 1.6119、1.349 2,1.5824 V和1.678 9 V,分别占总热损失的 71.64 %、63.96 %、65.53 %和71.24 %。下部热损失折合电压分别为 0.638 2、0.760 2、0.832 3 V 和0.6777 V,分别占总热损失的 28.36 %、36.04 %、34.47 % 和 28.76 %。

四台槽的上部热损失都大于阴极热损失,热量主要通过烟气带走(基本占 50 %以上)。其中 426# 槽及140# 槽的上部热损失高于另外两台槽,主要原因是它们的烟气温度高,带走的热量更多。另外,从表 8 来看,阴极区+保温区+槽底+阴极棒头的热损失折合电压依次为 0.334 8、0.329 1,0.5737 V 和 0.353 1 V,为了更直观地比较电解槽的热损失状况,以 426# 电解槽为例特制订热损失分布图(见图 6),从中可以清楚地看出,各槽总热损失主要由烟气热损失、熔体区与阴极区的槽壳散热损失组成,这三项热损失约占总热损失的 75 %。在这三项中,烟气的热损失所占比例最大。

《图6》

图6 426# 槽热损失分布

Fig.6 The distribution of heat loss in 426# pot

《2.4 铝液流速》

2.4 铝液流速

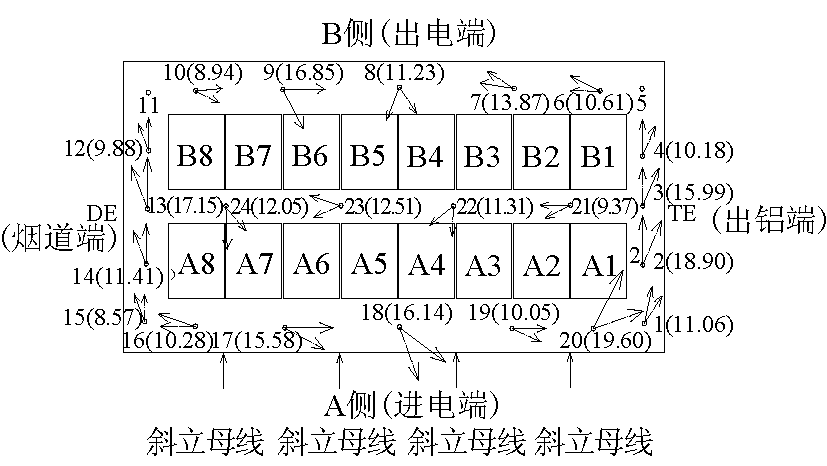

2.4.1 测点布置与测量数据

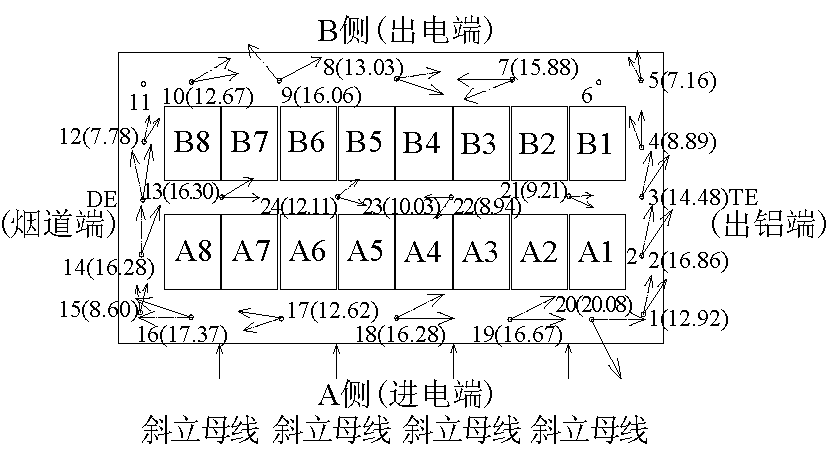

426#槽、326#槽、231# 槽和 140# 槽铝液流动的测点布置分别见图 7 和图 8(以 426# 槽和 326# 槽为例)。两大面和两小面的测点也就是磁场测定的测点距阳极 10 cm 左右,其中的 21、22、23 和 24 测点即为 4 个下料点。每一测点测两次,图中不同箭头标记是表示采用不同组铁棒,箭头长短按流速大小成比例标出。

《图7》

注:“ 。”为测点;括号内数字为铝液流速(cm/s)

图7 426# 槽测点布置及测点处铝液流动方向

Fig.7 The measuring location and direction of the aluminium flowing around the location of 426# pot

2.4.2 结果分析

1)根据图 7 和图 8 所示的各测点处铝液流动方向和铝液流速,可得出 230 kA 系列的 426# 槽、326# 槽、231# 槽和 140# 槽四台槽的铝液流动图像基本相同,大致呈两个纵向旋涡运动。

《图8》

注:“ 。”为测点;括号内数字为铝液流速(cm/s)

图8 326# 槽测点布置及测点处铝液流动方向

Fig.8 The measuring location and direction of the aluminium flowing around the location of 326# pot

2)表 9 为几种相近槽型铝液流速测定的结果对比,从中可以看出,426# 槽、326# 槽、231# 槽和 140# 槽的铝液平均流速分别为12.8、13.19、12.33 cm/s 和 13.53 cm/s,最大流速分别为 19.6、20.08、17.16、19.45 cm/s,总的来说,230 kA 系列四台槽的铝液流速相差不大。其中 140# 槽的铝液平均流速较大,它的最大流速也较大,该槽在测定时,整槽平均铝水平为 21.26 cm,在四台槽中最低。再加上该槽的平均沉淀厚度较小,为 0.57 cm,4 个下料点沉淀较少,沉淀厚度基本都是 0 cm,插入纯铁棒没有被稀糊状沉淀包裹,使其熔蚀情况较理想,故测出的铝液流速较大。231# 槽的铝液平均流速最小,它的最大流速也最小,该槽在测定时,整槽平均铝水平为 26.84 cm,在四台槽中最高,这是造成流速过小的原因,说明高铝水平对槽稳定性的提高具有很大的帮助。实际操作中应力求减小铝液流速。为便于分析,表 9 列出几种结构相近槽的铝液流速对比情况(测量单位均为中南大学)。

《表9》

表9 几种相近槽型铝液流速测定结果对比

Table 9 The comparison of the velocity of the aluminium flowing measured among several similar types of cells

cm/s

《3 物理场测试结果分析》

3 物理场测试结果分析

《3.1 电流强化方面》

3.1 电流强化方面

1)在现有槽型上适当强化电流运行可以提高原铝产量,如再配合适当降低槽电压运行,则可以降低吨铝电耗,因此目前国内多数铝厂都在采用这种方法来实现铝电解生产的节能。通过对此次物理场的综合测试分析,江苏大屯铝业公司 230 kA 槽电流强化5 %,即 240 kA 比较适宜,系阳极电流密度由 0.726 A/cm2 增加到 0.762 A/cm2,电流强化 5 % 后的阳极电流密度并不算过高。

2)电流强化 5 % 运行,由于槽内磁场强度大致增大 5 %,必然导致铝液流速的增大,其增大幅度可能达到 5 %,将达到同类槽的较大值,因此应采取措施降低铝液流速。

3)电流强化 5 %运行,则各部分欧姆电压均会增大 5 % 左右,如极距和电解质成分不做调整,则理论槽电压将增大 124 mV,主要可通过适当下降极距并辅以增加电解质导电性等措施来实现。

《3.2 降低槽电压方面》

3.2 降低槽电压方面

1)江苏大屯铝业公司 230 kA 槽目前槽电压平均在 4.18 V 左右运行,如果在设计电流 230 kA 下进一步下降极距以降低槽电压,可能使电解槽进入冷行程。因此在槽电压降低的同时,应当适当强化电流,以提供足够的输入能量。

2)槽电压从 230 kA 时的 4.18 V 降至 240 kA 时的 4.10 V 以下,这要求降低极距 4~5 mm,即要求平均极距降至 43 mm 左右。极距的下降幅度虽有保障,但此时会增大电解槽的针振摆动,并增大发生阳极效应的频率,因此需要精心维护槽况。

3)槽电压的下降还可以结合电解质成分的优化来进行。可根据铝电解理论依据具体情况对电解质成分进行适当调整。

由于低极距、低槽电压运行会加大极间扰动从而导致二次反应增强,因而降低电流效率,故应在槽电压、电流强化、电流效率和电解槽寿命等方面进行综合考查,以求真正实现电解槽的节能生产。

《4 技术条件优化生产实践》

4 技术条件优化生产实践

《4.1 电解质成分的选择优化》

4.1 电解质成分的选择优化

在电解质中,主要含有Al2O3、AIF3、MgF2、CaF2、LiF 等添加剂,其中 CaF2 含量为 5.5 %,LiF 含量为 1 %,MgF2 含量为 0.5 %,且含量比较稳定。因此在电解质中可变量为 Al2O3 和 AIF3,选择合适的 Al2O3、AIF3 含量,可确定电解质成分的控制范围。

4.1.1 Al2O3浓度

在现代的预焙电解槽上,Al2O3 含量控制为

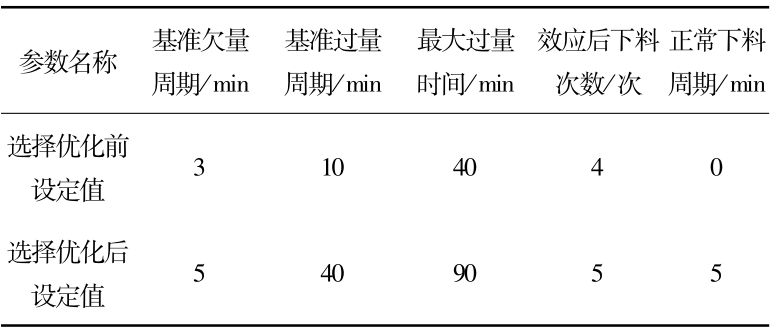

针对大屯铝业公司 230 kA 系列预焙电解槽 Al2O3 溶解效果不理想,炉底沉淀较多的特点,决定选择 Al2O3 含量控制范围为 1.5 %~2.5 %,主要控制思路是:采用 Al2O3 含量较低一侧的电阻曲线为含量的代用值,将 1.5 %~2.5 % 的范围为控制目标,使用过量加料、正常加料、欠量加料不断转换刺激电阻的方法,保持含量处于持续合理的波动中,决定 Al2O3 含量的几个参数变化情况见表 10。

《表10》

表10 230 kA 系列预焙电解槽 Al2O3 含量控制参数的变化

Table 10 The change of alumina quantity controls parameter of 230 kA pre-baked pots

其次对欠量、过量、正常周期的下料间隔之间关系进行重新设定,即:欠量间隔=正常间隔×(1+0.2);过量间隔=正常间隔×(1-0.24);经过调整后使得 Al2O3 含量为 1.5 %~2.5 % 的控制率达到 75 %,且解槽炉膛较好,电解槽稳定性普遍提高。炉低好、沉淀少、针摆少,槽龄 1 800 d 炉底压降普遍为 380-410 mV。

4.1.2 分子比和过量的 AIF3 含量的优化

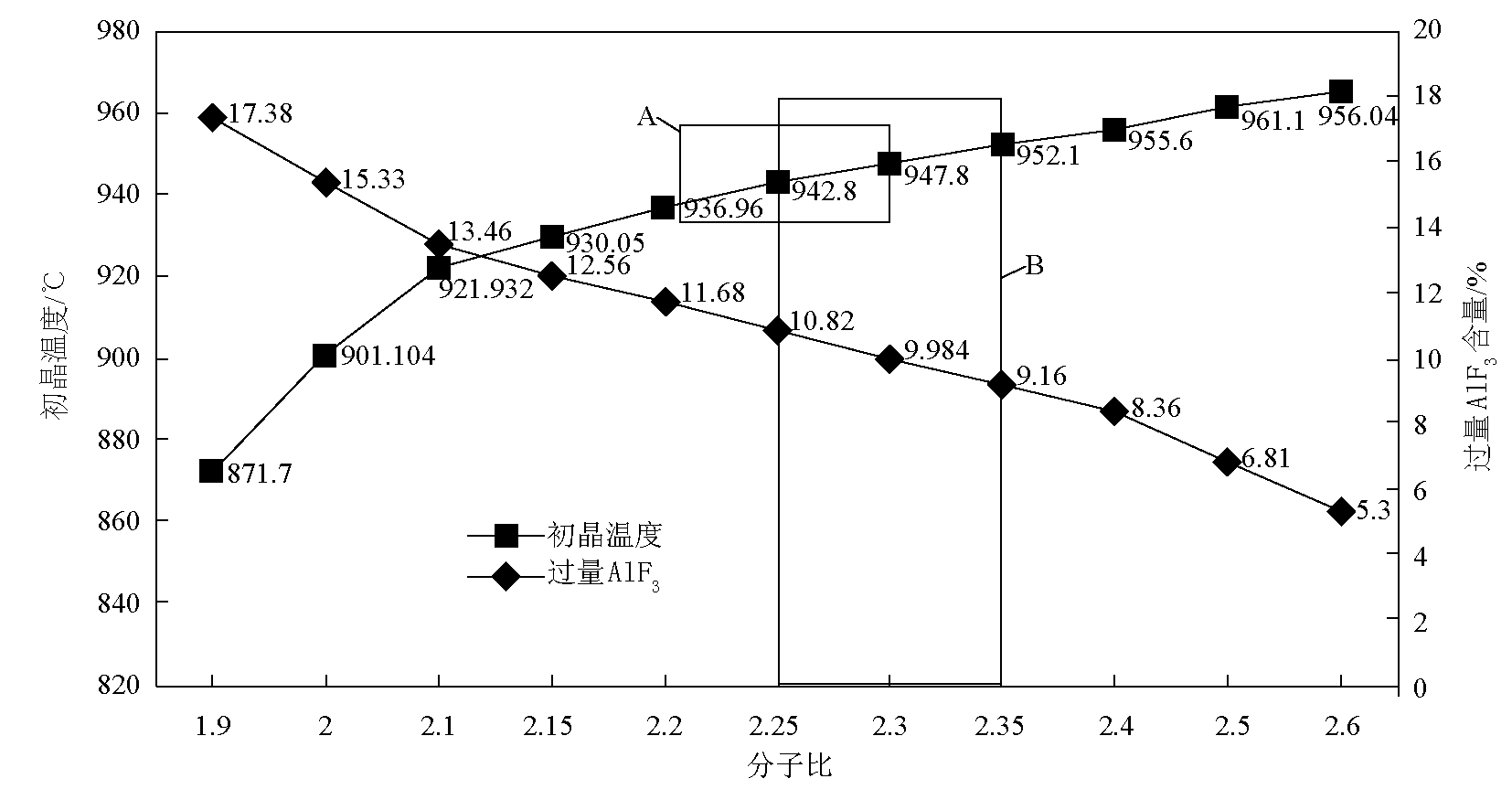

分子比对电流效率的影响主要通过对电解温度的作用来实现。在选择确定 230 kA 电解槽电解质分子比的过程中,必须要重视其对初品温度的影响结果。首先要确定电解质溶液中 Al2O3、CaF2、LiF、MgF2 的含量。因此,现场取得了大量电解质试样经化验确定该电解质成分主要为 CaF2:5.5 %,LiF:1 %,MgF2:0.5 %,Al2O3:2.0 % 左右。由文献[2]给出的电解质初晶温度关系式并根据分子比与过量 AIF3 之间的关系,可以计算出与分子比对应的电解质初晶温度与过量 AIF3,具体数值,并作出关系图,如图 10 所示。

《图10》

图10 230 kA 电解槽分子比与电解质初晶温度、过量 AIF3 关系图

Fig.10 The relationship between the molecular proportion of the 230 kA pots and the primary crystal temperature of electrolyte,and excessive alumina

从图 10 可以看出,随着分子比的降低,电解质初晶温度明显降低,并且在分子比较小(低于 2.1)时,曲线的斜率也比较大。这说明在分子比较小时,电解槽的热平衡也不容易稳定控制,电解温度的稳定性控制难度也增大。因此,对于粉状氧化铝作为主要原料的电解质来说,为了便于电解温度的稳定控制,分子比不应选择在过低处,应选择为 2.25~2.35(见图 10 方框 B)。

另外图 10 中亦根据对应关系选择出了合适的过量 AIF3 含量(9.16 %~10.82 %),见方框 A 内选择的过量 AIF3 曲线范围。但在电解质中一般含

有微量的金属氧化物,并且含有约为 0.01 %的 Al,因此可大约降低电解质的初晶温度5 ℃[3],因此图 10 中分子比为 2.25 时对应的初晶温度 942.8℃ 与 2.35 时对应的初晶温度 952.1 ℃ 均应再减去 5℃,可知分子比为 2.25~2.35 时对应的初晶温度区间为 937.8~947.1 ℃。图 10 中方框 A 对应的温度区间即为此电解质体系的真实初晶温度区间,此时电解质初晶温度应为 937.8~947.1 ℃。

《4.2 电解质温度和过热度选择优化》

4.2 电解质温度和过热度选择优化

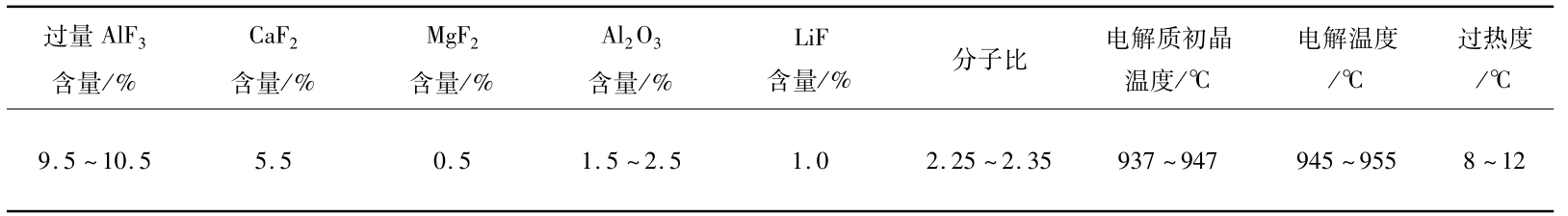

所谓过热度即电解质温度与电解质初晶温度之差。最佳的电解质过热度必须由生产实践加以确

定。最佳过热度的大小应与电解质的分子比、电压及铝水平高低、电解槽的操作(换极、出铝等)有关。目前国内外大型预焙阳极电解槽的过热度一般为 8~12 ℃[4] 。因此,在该公司的 230 kA 电解槽上,电解质过热度选择为 8~12℃,其电解质成分、电解质初晶温度、电解质温度及过热度见表 11。

《表11》

表11 230 kA 电解槽的优化选择后的电解质成分

Table 11 The composition of the electrolyte after optimized for the 230 kA pots

《4.3 电解槽炉帮优化》

4.3 电解槽炉帮优化

电解槽的炉帮是由液体电解质析出的高分子比冰晶石和刚玉 所组成的固体结壳,均匀分布在电解槽内壁上。保持规整的炉帮内形,有如下优点:a. 能调节电解质温度,使电解温度保持在所要求的范围之内;b. 保护侧部碳块及槽底边缝,盖住其裂缝,使电解质不能直接进入结合薄弱的侧部和槽底部,有助于延长槽寿命;c. 炉帮结壳的存在可缩小铝液镜面,增大阴极电流密度,有利于提高电流效率。大屯铝业公司在生产实践中采取了如下技术措施:

所组成的固体结壳,均匀分布在电解槽内壁上。保持规整的炉帮内形,有如下优点:a. 能调节电解质温度,使电解温度保持在所要求的范围之内;b. 保护侧部碳块及槽底边缝,盖住其裂缝,使电解质不能直接进入结合薄弱的侧部和槽底部,有助于延长槽寿命;c. 炉帮结壳的存在可缩小铝液镜面,增大阴极电流密度,有利于提高电流效率。大屯铝业公司在生产实践中采取了如下技术措施:

1)电解质温度过热度和分子比。在向电解槽中过量或降量添加 AIF3 时,由于降低或增加了电解质分子比或初品温度,过热度会有一定程度的增加或降低,电解槽的炉帮会相应的熔化或加厚。所以保持稳定的电解质成分,对于稳定电解槽炉帮有重要意义。在实际生产中,按照表 11 给出电解质分子比范围控制槽分子比,同时电解质过热度控制在 8~12 ℃。

2)强化电流降低电解槽工作电压。槽电压是电解槽维持正常生产的最低电压,在电流恒定的情况下,槽电压是调节电解槽能量平衡的主要手段之一。例如,强化电流后由于输入的能量增加,必然提高电解质温度,过热度也相应增加,因此会熔化炉帮。在实际生产中,根据所测定的电解槽电压平衡,并结合阳极保温料厚度,制订了降低设定电压控制策略。根据所设定电压进行电解槽能量平衡控制,除了电解槽出现异常情况,设定电压一般不作调整。电解槽的平均电压控制为 4.05 ~4.10 V。

3)电解质水平与铝水平。正常生产期间,保持过高或过低的电解质水平和铝水平均将影响已经规整的炉帮,因此电解质水平一般控制为 18~20 cm。适当厚度的铝水平可使炉底温度趋于均匀,从而保证炉底不因剧冷或剧热致使电解槽发生破损,也可削弱磁场中的水平电流,不至于使铝液波动剧烈,从而破坏已有的炉帮。对于 230 kA 电解槽,在强化电流后,为了增加熔体区的散热量,以及使电解槽的侧部温度均匀,电解槽内的铝量一般为 15~17 t,铝水平为 26~28 cm,此时不仅形成规整的炉膛和较小的铝液镜面,且槽炉帮较厚,阳极和阴极的电流分布也较好。

《5 效果总结》

5 效果总结

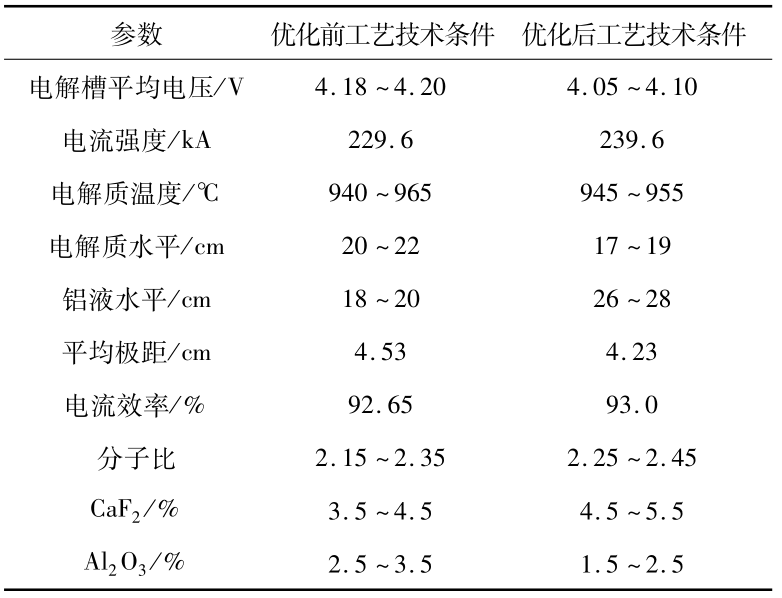

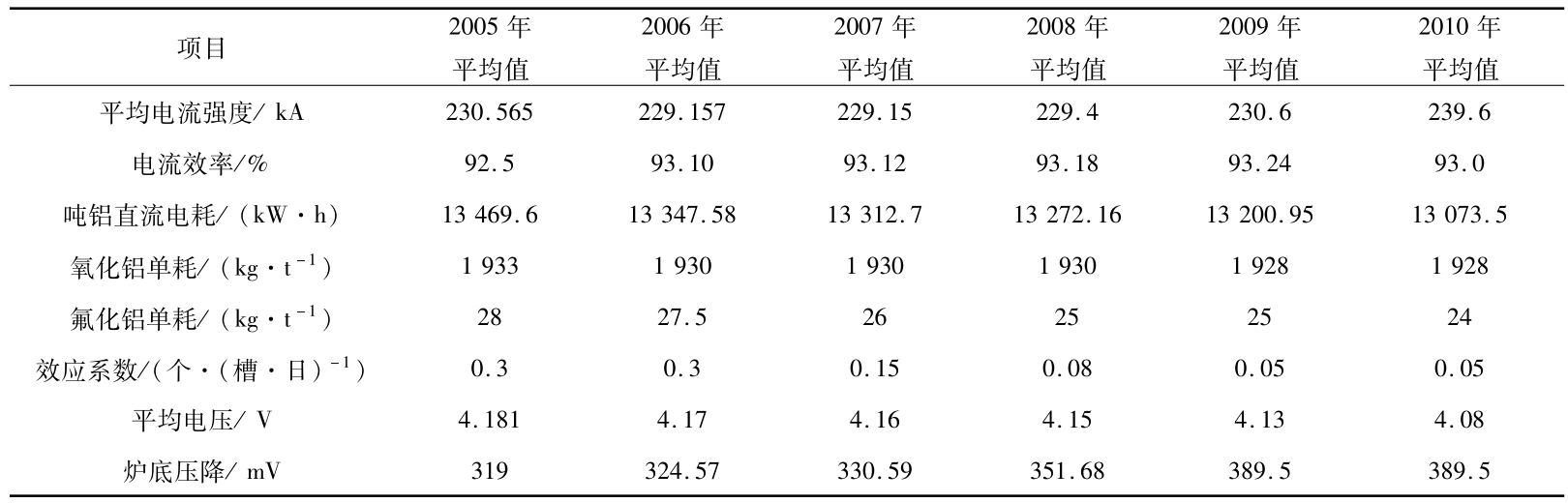

在生产管理中,大屯铝业公司及时根据电解槽物理场测试结果采取了上述优化措施(优化前后对比见表 12),因此电解槽运行更加平稳高效,各项经济技术指标逐年提高(见表 13),其中单槽日产原铝由原来的 1.724 t/(槽 · d)增加到 1.735 t/(槽 · d)左右,全年增加原铝产量 714.6 t,按照每吨铝 1.6 万元计算全年增加经济效益 1 143.47 万元;采取优化措施后吨铝直流电耗降低 396 kw · h,按照 10.2 万 t 产量(电价 0.5 元计算)计算,全年可节约 2 019.6 万元,经济效益显著。

《表12》

表12 230 kA电解槽优化前后主要技术条件对比

Table 12 The comparison of the main technical conditions between the optimized 230 kA pots and the original ones

《表13》

表13 230 kA电解槽主要技术经济指标

Table 13 The main technical and economic indexes of the 230 kA pots

《6 结语》

6 结语

就江苏大屯铝业 230 kA 铝电解槽而言,针对电解槽物理场的测试结果,采取了以下调整优化内容:a. 通过适当降低 Al2O3 含量,并维持适宜槽温和过热度保持电解槽炉底洁净;b. 加强侧下部保温和增大覆盖层厚度使得上下部热损失比例调整到合适值;c. 通过优化电解质成分,降低电解质压降和阴极压降;d. 通过提高铝水平以降低铝液流速,调整 A,B 两侧极距以减少水平电流,维持规整的炉膛内形。优化后的结果说明了对电解槽物理场测试的重要性和科学性,但笔者认为对电解槽物理场的测试研究以及强化电流、降低电压等节能减排手段是一项长期且复杂的技术工作,需要在实践中不断摸索和总结,才能在电解槽的管理上实现新突破。

京公网安备 11010502051620号

京公网安备 11010502051620号