《1 前言》

1 前言

射孔完井是油气田勘探开发过程中一个非常重要的环节,射孔效果的好坏直接影响油气井的产能。随着油田勘探开发工作的不断深入,勘探开发地层的条件越来越差,井况也更加复杂,对射孔完井技术也提出了更高的要求。现代射孔完井技术不仅要准确打开油气层,还要保护油气层,最终要解放油气层,而且还要降低施工成本,简化施工工艺。为了进一步发展射孔完井技术,满足油田市场需要,在对国内外射孔完井工艺技术进行调研和分析的基础上,大庆油田开发了模块化电缆输送射孔技术。该技术通过电缆输送方式实现油管输送射孔的目的,其设计思想不同于目前的常规射孔工艺技术,整个射孔枪系统采用模块化设计,并能够实现定方位射孔[1~3] 。

《2 工艺原理》

2 工艺原理

《2.1 系统构成》

2.1 系统构成

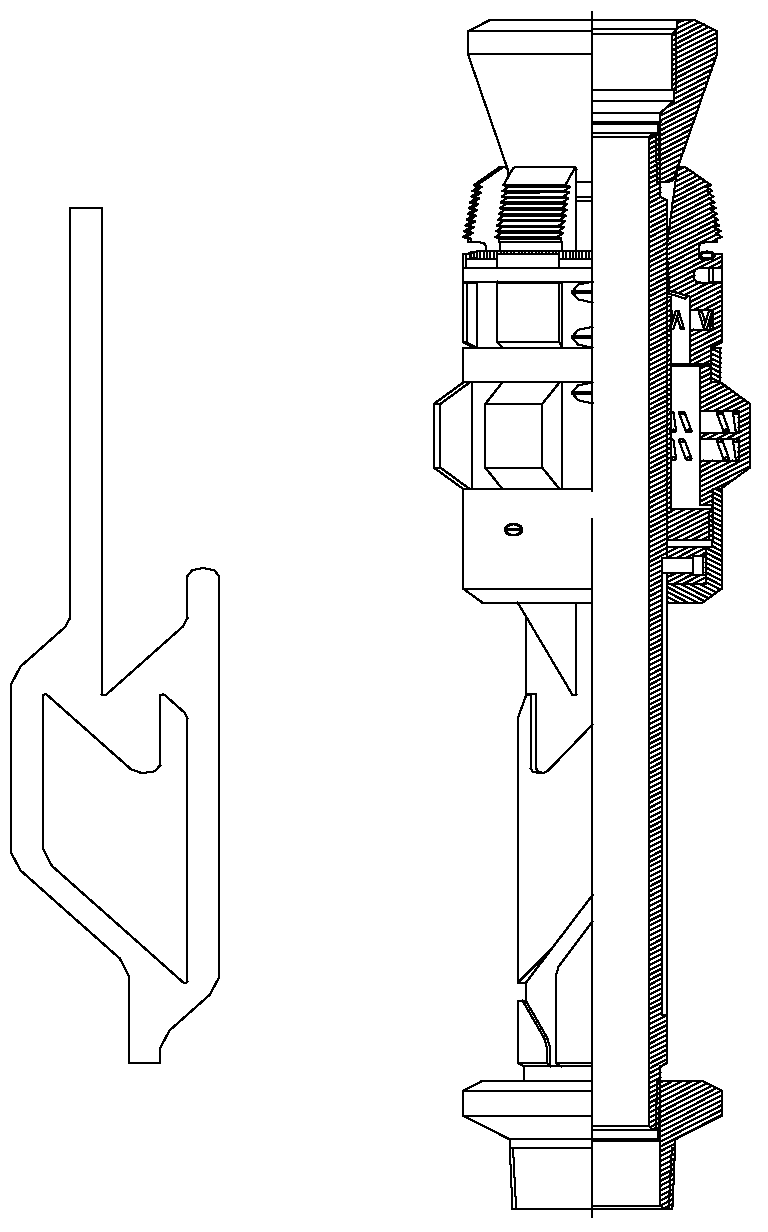

模块化射孔技术主要由 6 部分构成(见图 1)。

《图1》

图1 模块化射孔原理示意图

Fig.1 Diagram of modularized perforation

2.1.1 射孔器支撑模块

为了支撑全井模块枪的重量以及模块枪引爆后的爆轰震击,研制了可取式模块枪支撑器(见图 2 ), 是一种上提下放式锚定支撑器。为了防止射孔残渣或地层出砂造成砂埋,支撑器的卡瓦采用六相间隔式结构;同时,为了避免支撑器在射孔后发生转动或窜动,6 个卡瓦止动块上的止动槽设计成 4 个横向槽,两个纵向槽。 4 个横向槽保证支撑器向上承载能力,两个纵向槽防止支撑器在射孔后发生转动。

其技术指标如下:最大外径为 114 mm,总长 1025 mm,承载能力>500 kN。

《图2》

图2 模块枪支撑器

Fig.2 Carrier of modularized gun

2.1.2 电动捞放模块

打捞/释放装置(见图 3 )采用机电一体化控制技术,由直流电动机驱动机械手,对射孔器模块及支撑器模块进行可靠的打捞与释放。该装置设计为在打捞时可不必通电即可捞取,并且在地面对捞取物释放时也可以不加电就能释放。这样,该装置既可以手动操作,又可以电动控制,操作可靠、简便。

《图3》

图3 打捞/释放装置

Fig.3 Salvage /release device

2.1.3 深度(方位)定位模块

支撑器上提下放锚定后,为了确定支撑器的准确深度,设计了深度定位模块,该模块主要由磁定位器(CCL)和激磁器组成。其原理是当射孔枪支撑器锚定后,CCL 的记录点和激磁器的注磁点与支撑器上端面的距离已知。此时,利用激磁器对套管进行注磁,然后上提仪器,CCL 就测得了注磁信号和套管接箍信号,通过对比就知道注磁点深度,这样也就知道了支撑器锚定深度。另外,在定方位射孔时,为了确定支撑器上方位键的准确方位,设计了与之配套的方位陀螺仪,这样就完成了井下工具的定深定向工作。

2.1.4 深度(方位)调整模块

由于支撑器为上提下放锚定方式,其锚定深度不是十分精确。另外,在定方位射孔时,支撑器上导向装置的方向与目的方位可能不一致。因此,设计了一个锁定式双定向调向短接,该短接下井后使其与支撑器锁定,并且在径向不发生旋转,其上部装有外导向器和调向器,依据当前方位和目标方位的差值调整方位角度,保证了模块枪方位上的精度。

2.1.5 射孔器模块

射孔器模块主要由捞放头、射孔枪、弹架、射孔弹、导爆索、对接头以及耐压传爆组件等构成。其中,耐压传爆组件由主爆管和被爆管两部分组成,能够实现在井下(具有液体、温度、压力)条件下两个传爆管之间可靠传爆,其传爆距离大于 100 mm,耐压 70 MPa,耐温 163 ℃。

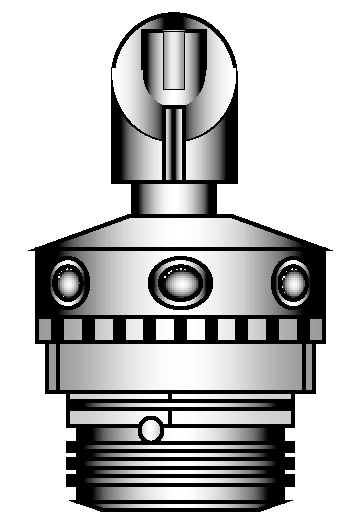

为了使模块枪径向旋转灵活和顺利对接,设计了万向球式扶正器(见图 4)。 其采用六相位独立弹性球式,承载能力径向动载荷及轴向动载荷 5 t以 上。将扶正器直接置于导向器与枪头之间即可。扶 正器的弹子可以万向自由转动,保证了模块枪顺利下井并在井内居中,便于对接与打捞。

《图4》

图4 球式扶正器

Fig.4 Ball type centralizer

电缆定方位射孔时需要增加定向模块,包括导向器和定向器。

导向器(见图 5 )置于模块枪身上部,与枪头加工为一体,其上部制作为导向斜面和定向槽,且带有六相位球式扶正器,中间为凸起的圆柱形,用于连接被爆传爆管;定向器(见图 6)置于模块枪身下部,与枪尾加工为一体,中间为凸起的圆柱形,用于连接主爆传爆管。当两柱模块枪在井内对接时,带有键槽的定向器与导向器上的定位键接触后,由于导向器导向斜面的存在,导向器在自身重力的作用下,使导向器与定向器发生相对的旋转滑动,最终使定向槽与导向键相互吻合在一起,实现了模块枪的自动定向与对接,从而实现了定方位射孔。

《图5》

图5 导向器

Fig.5 Inlet guide

《图6》

图6 定向器

Fig.6 Directional coupler

2.1.6 地面控制模块

地面控制模块主要包括磁定位信号采集处理、深度信号采集处理、激磁信号采集处理、激磁控制、打捞 /释放控制、单芯多路传输控制等(见图 7)。 采用单芯多路传输控制是因为目前射孔队多数采用单芯电缆,为了拓宽该技术的适用范围,利用单芯多路转换分时传输控制技术,单芯电缆可以传输 4 路信号,即磁定位信号、激磁信号、激磁控制信号、打捞 /释放控制信号。磁定位信号采集处理、深度信号采集处理、激磁信号采集处理等,应用常规的数控射孔仪器即可完成。

《图7》

图7 地面控制模块原理图

Fig.7 Diagram of surface control module

《2.2 施工流程》

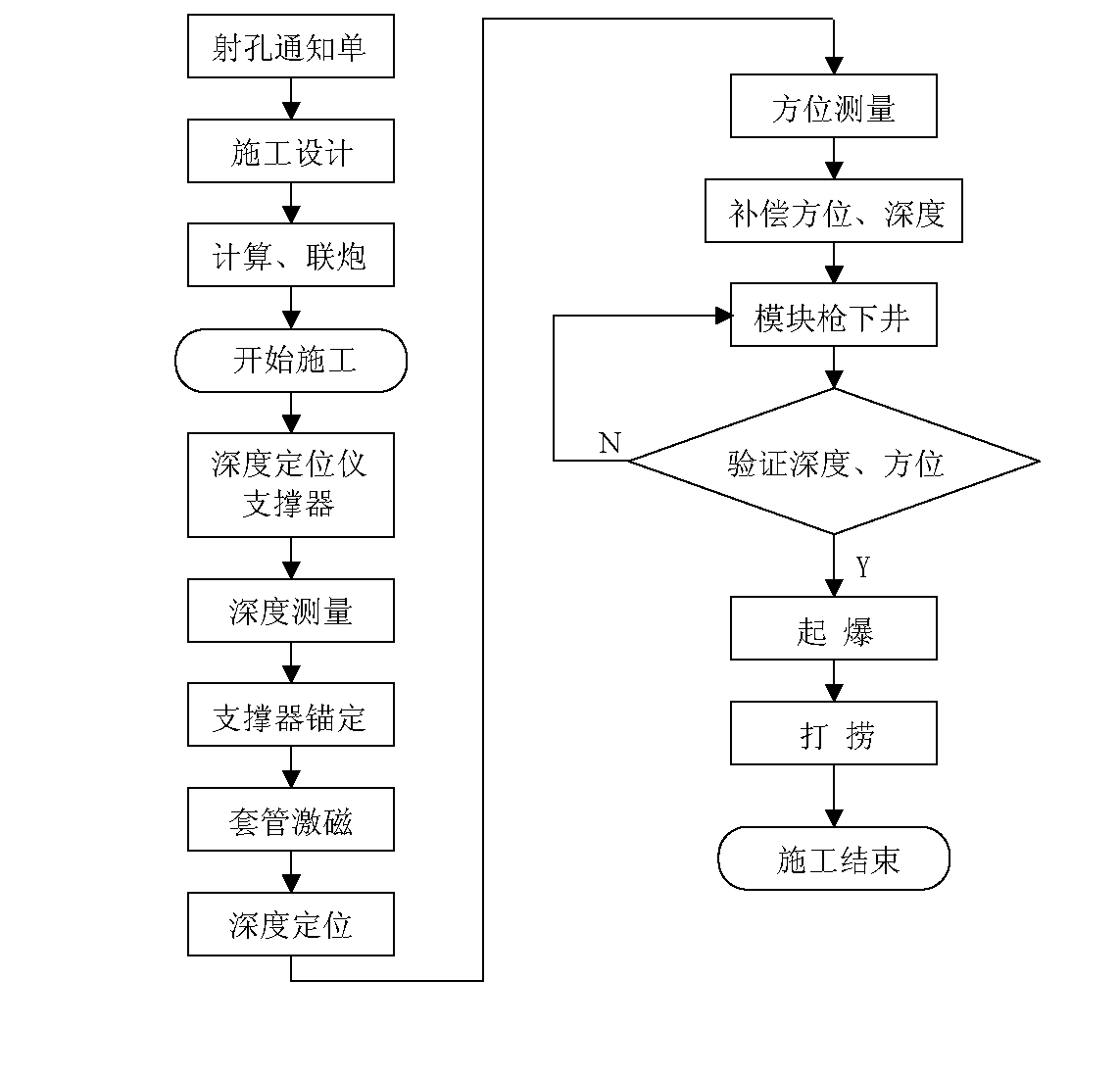

2.2 施工流程

首先用电缆携带深度定位仪和打捞 /释放装置,将带有导向功能的模块枪支撑器下入待射油层的预定深度,利用地面数控仪测定其准确深度后,使之锚定在套管上;再用陀螺测斜仪测定坐封后的支撑器上部的定向器方位,以该定向器方位为依据,利用调向短接将该方位调整到目标方位,并将该调向短接下入井中,与支撑器上部的定向器坐键吻合;再将每支具有自动定向和对接功能,且带有扶正器的模块枪依入井中,直至满足全部射孔井段(见图 8)。 由于支撑器和每支射孔枪上部带有导向斜面和定位凹槽,射孔枪下部带有定向凸键,因而在射孔枪自身重力的作用下,使定向凸键与导向斜面发生相对滑动,射孔枪发生旋转,最终使导向凸键嵌入导向凹槽,实现模块枪自动定向对接。

起爆方式可采用电缆对接起爆,也可以采用压力起爆和投棒起爆。

《图8》

图8 施工流程框图

Fig.8 Operation flowchart

《3 现场试验情况》

3 现场试验情况

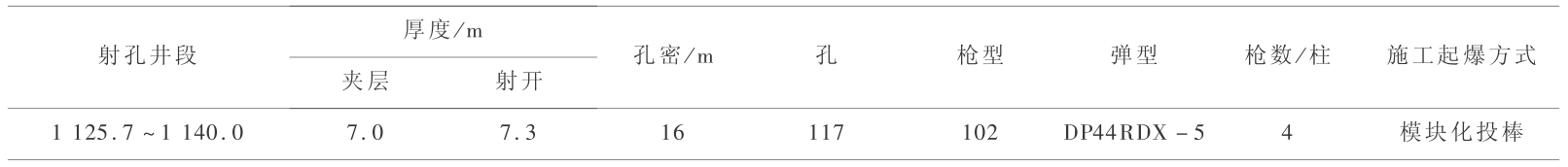

在模拟井试验成功的基础上,在 X2 -2 -P64 井进行了现场试验。射孔器全部起出后,证明射孔弹全部起爆,测后磁结果表明射孔深度准确,见表 1 。

《表1》

表1 X2-2-P64 井数据表

Table 1 Datasheet of X2-2-P64

《4 结语》

4 结语

1)模块化射孔技术将机电一体化控制、航空航天等技术与聚能射孔技术进行了有机结合,整体技术含量较高。

2)模块化射孔技术由于具有施工简便、作业时间短、防喷等技术特点,其应用规模和领域将会不断扩大。

京公网安备 11010502051620号

京公网安备 11010502051620号