《1 前言》

1 前言

现代舰船远离岸基执行任务,一旦出现故障要能在海上及时修复,加之当前对快速出动和在航率要求日益提高,故对提高各级维修保障能力、合理配置保障资源的要求也越来越高,维修保障已从一般的维修概念发展成为维持和提高战斗力的一项重要因素。我国开展舰船装备维修性、保障性设计以及维修保障活动已有几十年,积累了大量的设计与工程实践经验,为保障舰船全寿期安全可靠运行提供了重要支撑。但不可否认,对比国外先进舰船大国,我国舰船在科学维修、精确保障等方面还存在不小差距,如技术保障资料仅是设计文件的简单转化,其中的维修作业文件普遍未对应特定故障模式,缺少预防性维修大纲,维修指导性不强;保障资源配置普遍无依据等。

根据GJB 3872[1] 的定义,规划维修是指从确定装备维修方案到制定装备维修保障计划的工作过程,其输出结果是装备维修保障方案,主要包括修理作业文件和预防性维修大纲等文件。规划维修是综合保障要素之一,也是确定备品备件、维修工具、人力人员、技术资料、保障设施等综合保障其他要素的核心。由上述定义可知,通过系统地开展规划维修,理论上就可以解决前述我国舰船维修保障上存在的不足。但由于国内标准、技术手册中缺少规划维修的具体实施要求,标准规定的有关保障性分析方法又过于复杂、晦涩,设计人员可操性差,造成当前舰船装备规划维修开展困难,鲜有实施。

本文参考美军及国内航空装备规划维修实施经验,根据国内某型船舶装备研制需求,结合舰船维修保障特点,提出简化后的规划维修流程与分析技术要求,通过对典型设备开展规划维修实践,在船舶工程规划维修应用方面开展了一些有益的尝试。

《2 规划维修流程》

2 规划维修流程

《2.1 理论上规划维修流程》

2.1 理论上规划维修流程

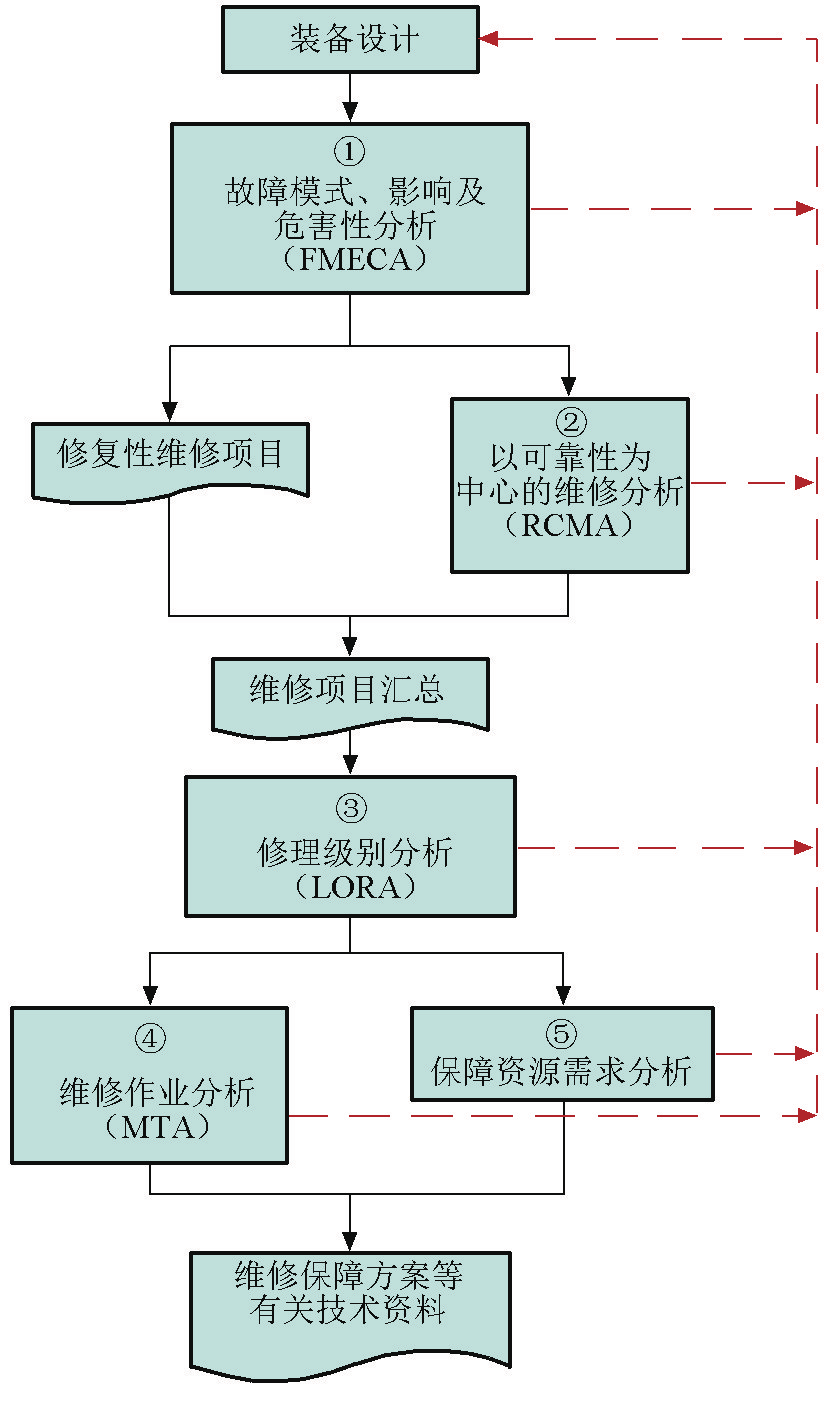

规划维修工作是多项分析技术的组合,根据美军装备保障规范 [2,3] 及国内航空装备维修保障专家的研究 [4~9] ,一般认为理论上的规划维修流程如图1所示。

《图1》

图1 理论上的规划维修流程图

Fig. 1 Theoretical maintenance planning flow chart

该规划维修主要涵盖以下几项分析技术。

1)故障模式、影响及危害性分析(FMECA)。通过分析装备潜在故障模式,摸清其薄弱环节,并根据故障影响的严重程度及发生概率最终确定其修复性维修范围,并为可靠性为中心的维修分析提供设计输入。GJB/Z 1391 [10] 对该方法有具体规定。

2)以可靠性为中心的维修分析(RCMA)。针对设备故障危害程度大的故障模式,利用逻辑决断图分析确定预防性维修范围、维修类型、维修间隔期等数据。GJB 1378A [11] 对该方法有具体规定。

3)修理级别分析(LORA)。针对每个维修项目(含修复性维修与预防性维修),分析确定舰船三级维修体系中的修理级别。GJB 2961[12]对该方法有具体规定。

4)维修工作分析(MTA)。针对不同维修级别的维修项目,分析确定其详细维修作业工艺、维修注意事项等内容。

5)保障资源需求分析。针对不同维修级别的维修项目,列出支持每步维修作业的所需的备品备件、修理工具、保障设备、人力人员等保障资源,然后归并、整合上述保障资源,形成最终的保障资源需求。

上述几项分析技术得出的装备薄弱环节、预防性维修安排、维修保障资源需求等结果需及时反馈到装备性能设计中,如不满足订购方要求,或达不到装备使用与维修保障的设计目标,需重新调整装备设计。规划维修是一个动态过程,在整个研制阶段要反复迭代进行。

《2.2 优化后的规划维修流程》

2.2 优化后的规划维修流程

本文研究的某型舰船装备,系统组成复杂、自动化程度高,采用的新技术多,新研设备比例大,为保证该装备投入运行后保持良好的技术状态及在发生故障后及时有效修复,需要在研制阶段针对其可靠性特征制定科学的预防性维修计划及详细的维修作业文件,并初步确定其维修保障资源。由于提出上述需求时,装备已进入施工设计阶段,面临工作量大、时间短、设备研制单位无经验等困难,需要对规划维修流程进行必要的简化。

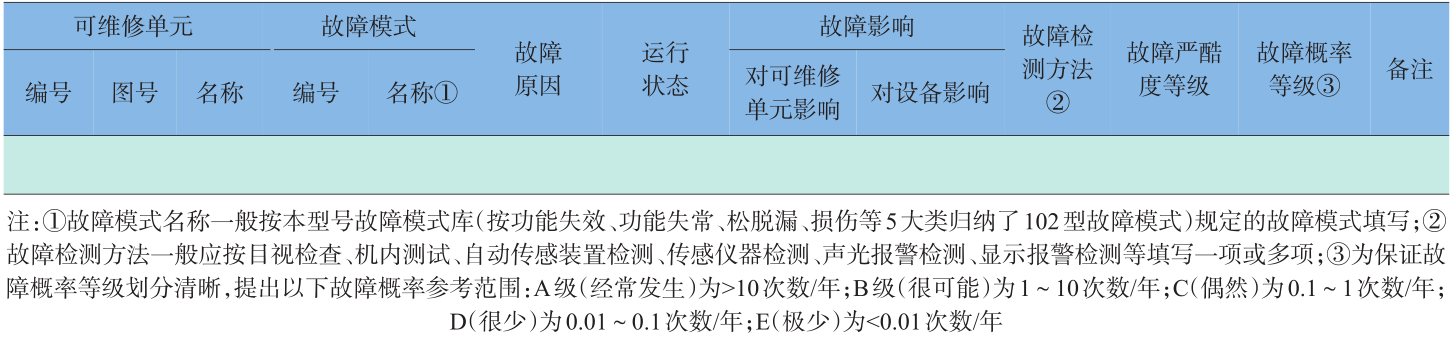

为此本文提出的规划维修流程,比对理论上的规划维修流程,主要有以下不同。

1)由于处于研制阶段末期,主要设备技术状态都已固化,规划维修结果主要服务于其全寿期维修保障,无需对装备设计进行反馈,故规划维修流程简化为串行。

2)为确保故障模式、影响及危害性分析全面,根据舰船装备可靠性分析经验,以及部队使用与维修保障需求,在该分析方法前面增加具备艇员级、中继级维修的可维修单元分析。

3)考虑以可靠性为中心的维修性分析、修理级别分析,以及修复项目确定、维修项目汇总等几项工作都是故障模式、影响及危害性分析的输出,且它们内容之间的关系紧密,故对这4项工作进行了合并,简化为维修项目分析。

4)考虑维修保障资源需求分析与维修作业分析都是维修项目分析的输出,且两者的输出结果构成维修保障方案重要内容,故将这两项工作进行了合并,简化为维修作业与保障资源需求分析。最终简化后的规划维修流程图如图2所示。

《图2》

图2 简化后的规划维修流程图

Fig. 2 Predigested maintenance planning flow chart

《3 规划维修分析技术要求》

3 规划维修分析技术要求

为了更好地支持规划维修分析深入、全面,本文通过工程规范、合并分析、优化流程,采用表格分析法,系统地提出了舰船装备规划维修分析技术要求。其中针对部分设备研制单位对部队维修保障体制不熟悉的现状,本文结合舰船装备维修保障实际,对有关国军标规定进行了注释和必要的裁剪。另外,考虑交艇后故障数据统计、维修性与保障性评估、数字化维修保障支持等需要,增加了故障模式库规定、填写维修时状态、维修预估时间、作业操作录像等内容。

《3.1 可维修单元分析技术要求》

3.1 可维修单元分析技术要求

为保证设备后续的故障模式分析全面、彻底,首先应按照硬件组成和结构层次划分,根据设计经验及相似产品使用情况,全面梳理本设备的支持艇员级、中继级维修的可维修单元(可拆卸、可更换或可维修的零部件)。具体分析表格如表1所示。

《表1》

表1 可维修单元分析表

Table 1 Repairable structural unit analysis sheets

《3.2 故障模式、影响及危害性技术分析》

3.2 故障模式、影响及危害性技术分析

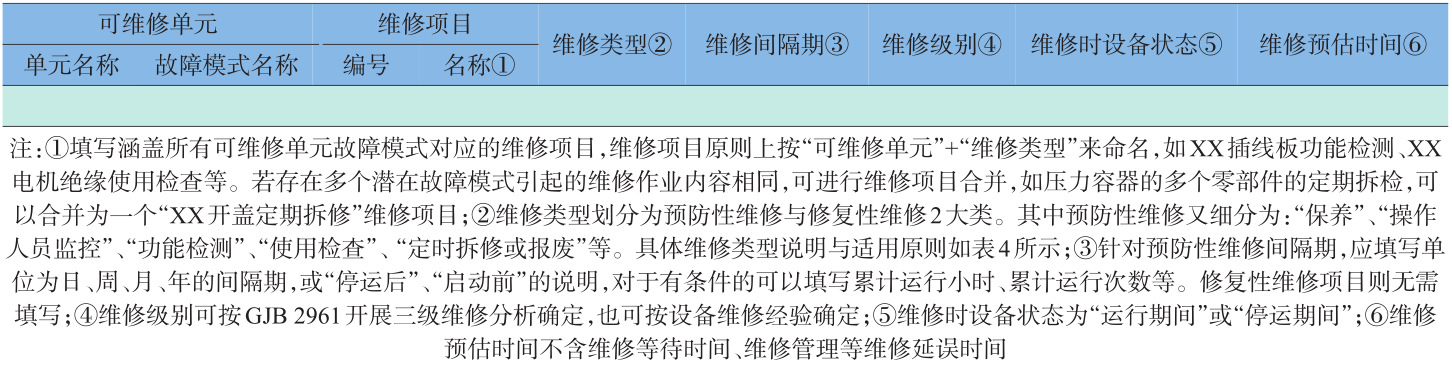

对表1中清理出的所有可维修单元都应开展潜在故障模式、影响及危害性分析,具体分析表格如表2所示。

《表2》

表2 故障模式、影响及危害性分析表

Table 2 Failure modes,effect and criticality analysis sheets

《3.3 维修项目分析》

3.3 维修项目分析

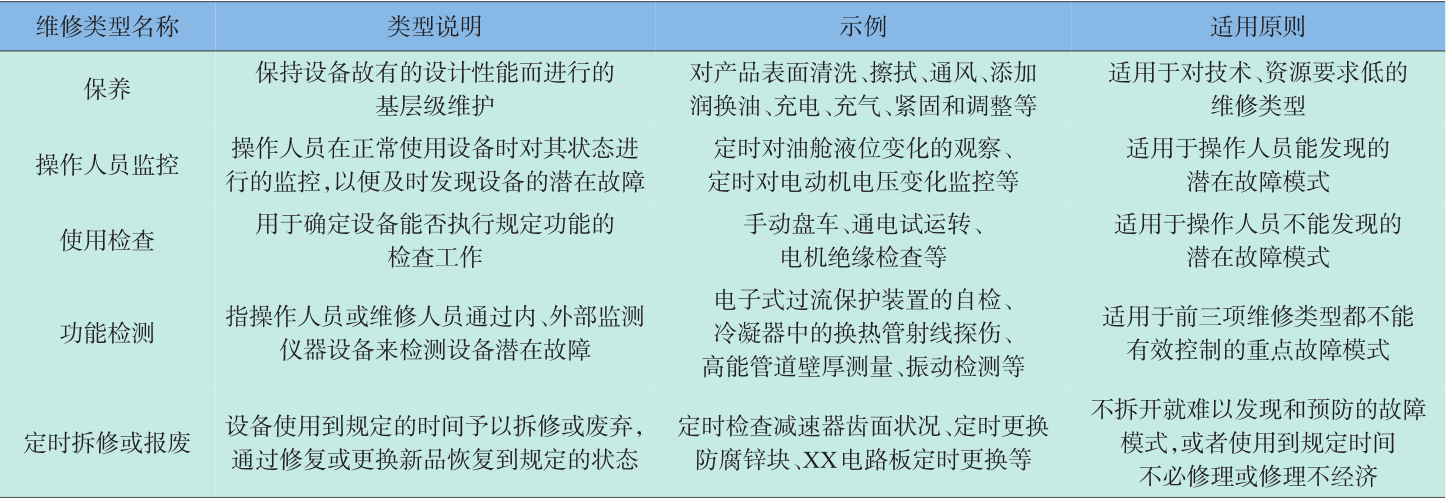

对表2中所有可维修单元的故障模式开展预防性维修和修复性维修项目分析,填写设备维修项目分析表,具体获得设备维修类型、维修间隔期、维修级别、维修预估时间等信息,具体分析表格如表3所示。预防性维修说明见表4。

《表3》

表3 维修项目分析表

Table 3 Maintenance task analysis sheets

《表4》

表4 预防性维修类型说明

Table 4 Type declaration of preventive maintenance

《3.4 维修作业分析》

3.4 维修作业分析

对表 3 中每个维修项目开展维修作业分析,填写设备维修作业分析表,具体分析表格如表 5所示。对关键维修项目应提供维修操作示意图或拆解照片,并附录必要的文字表述;对于采用文字表述困难的复杂维修作业还应提供维修操作录像。

《表5》

表5 维修作业及保障资源需求分析表

Table 5 Maintenance activity and support resource demand analysis sheets

《4 规划维修分析管理保证》

4 规划维修分析管理保证

由于规划维修分析工作涉及到多个单位多个部门,须依靠必要的管理措施保证执行。为此针对某型号规划维修实施,通过提出了一系列具体管理措施,确保了该项工作的顺利进行。主要管理措施如下。

《4.1 分步实施,减小风险》

4.1 分步实施,减小风险

为有效减小全面开展某型舰船规划维修可能带来的技术风险,规划维修按照项目制管理,分步实施,其中项目一期首先按照船舶装备组成特点,选择了强电设备、控制台屏、监测仪器、旋转机械、压力容器等典型设备开展规划维修研究,为型号后续全面开展规划维修提供设计基础。

《4.2 要求落实,强化验收》

4.2 要求落实,强化验收

为保障规划维修分析技术要求得到具体贯彻,该要求通过型号评审,结合发文、技术规格书、订货合同的形式予以落实,并重点加强了对可维修单元、故障模式分析、维修项目分析、图形化维修作业显示等内容的验收。

《4.3 平台支持,自动管理》

4.3 平台支持,自动管理

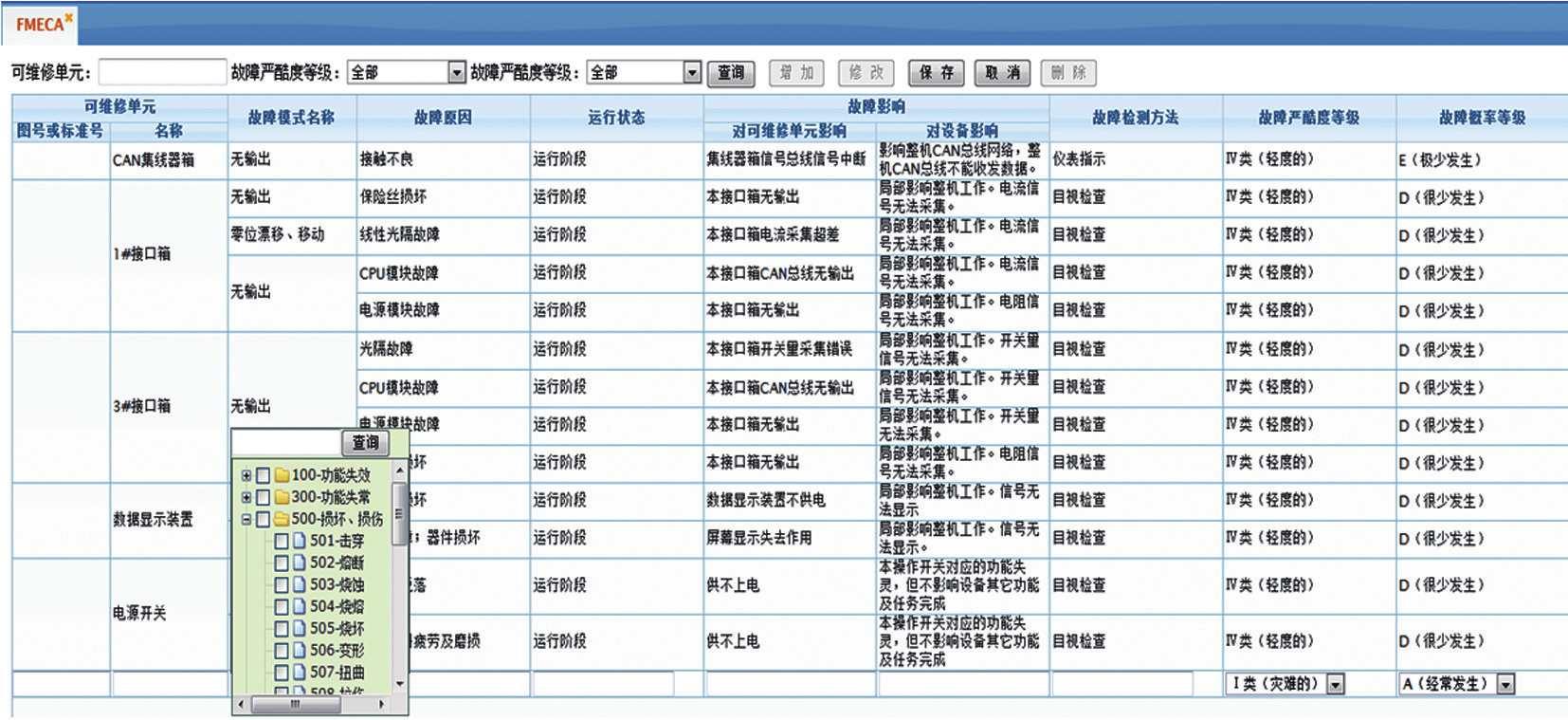

项目一期中制定了详细的规划维修分析技术要求,但规划维修分析信息量巨大,涉及的多个表格间互为约束,仅靠设计与校对人员很难保证分析结果完整性及规范化。为此项目二期中通过建设信息平台,有效支持了35台设备的规划维修,并实现了平台自动生成预防性维修大纲与维修作业指导文件、合并维修保障资源需求等工作,减轻了设计人员工作量,保证了分析进度,减少分析错误,还方便设计人员准确地查找到所需信息。图3为信息平台对某控制台屏故障模式的分析支持。

《图3》

图3 信息平台对某控制台屏故障模式分析支持

Fig. 3 Information platform for automatic-controlled device of failure modes, effect and criticality analysis

《5 结语》

5 结语

本文提出的规划维修流程与分析技术要求已在我国某型号船舶研制工程中开展应用,通过两期项目运作,历时一年半,完成了45型新研及重大改进设备的规划维修,共确定了665项预防性维修项目和180项修复性维修项目,对应生成了845张维修作业表,236张关键维修作业图与12段维修演示录像,借助信息化技术,上述所有设备分别形成了各自的维修保障方案报告。

对比之前型号,通过实施规划维修,首次实现了通过维修性保障性分析确定的设备预防性维修大纲、保障资源需求等内容,生成的修理指导文件,其内容深度、适用性、表现形式都得到大幅度地提升,上述分析结果为后续数字化保障、维修保障评估等奠定了基础。

本文提出的规划维修流程与分析技术要求,为在较短时间内制定装备维修保障方案提供了主要支撑,但不可否认,当前实施的规划维修还存在一些不足。主要表现为,一是在项目实施过程中已发现了一些可靠冗余方案非最优、维修不可达、备品备件标准化不够等问题,但由于实施本项目规划维修时已为研制阶段中后期,装备技术状态大都固化,发现的问题都无法影响装备设计;二是针对修理级别、维修间隔期、备品备件数量等数据,大都还凭研制单位经验选取。故后续还将通过维修保障实际,积累相关数据,完善维修保障方案,细化部分舰船装备维修性保障性分析方法,期望未来通过规划维修来优化新型号全研制阶段可靠性维修性保障性设计结果。

京公网安备 11010502051620号

京公网安备 11010502051620号