《1 引言》

1 引言

静液驱动二次调节加载系统是利用二次调节原理设计而成的。二次调节技术自诞生以来, 在德国和日本等国家已广泛应用。文献

《2 二次调节加载实验台描述》

2 二次调节加载实验台描述

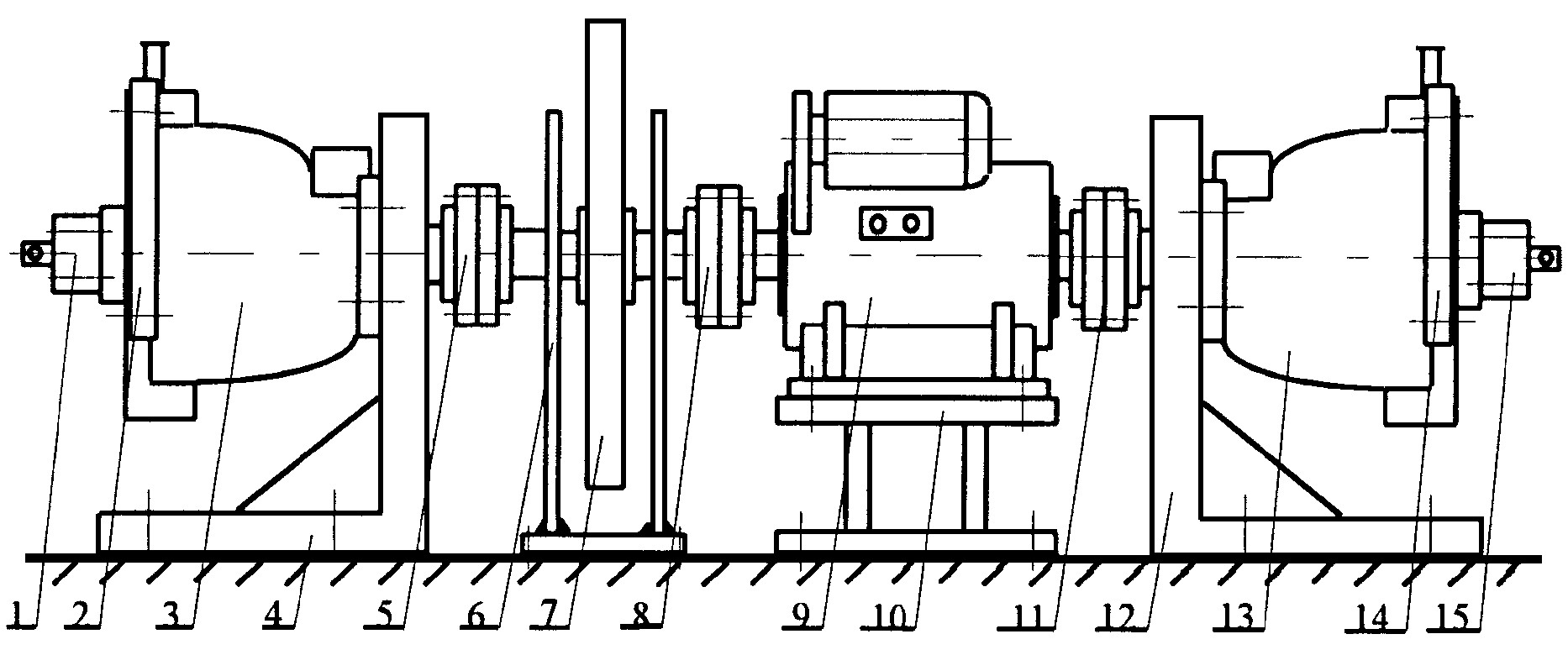

二次调节扭矩加载实验装置由三部分构成:油源、加载系统和计算机控制系统。油源向系统提供恒定的工作压力, 主要包括恒压变量泵、电动机、液压蓄能器和油箱等部件。加载系统的功能是进行转矩和转速的调节, 以满足加载件对不同转速、转矩的要求, 主要包括二次元件、转速转矩传感器、直线位移传感器、电液伺服阀和加载件等部分。计算机控制系统完成信号采集、处理和输出等功能, 主要包括一台PC486兼容机、输入信号处理电路、数据采集电路以及相应的软件部分。加载系统硬件结构如图1所示, 其数学模型描述可参阅文献

《图1》

Fig.1 Diagram of a secondary regulated loading equipment

1—FF102G电液伺服阀;2, 14—FX61直线位移传感器;3—ZBY-40轴向柱塞变量泵 (泵工况) ;4, 12—弯板;5, 8, 11—联轴器副;6—支架;7—负载盘;9—ZJ转速转矩传感器;10—底座;13—ZBY-40轴向柱塞变量泵 (马达工况) ;15—SFL-5A电液伺服阀

采用一台PC-486兼容机作为转矩系统和转速系统的控制机, 同时该机还完成与用户的交互。PC机与转速转矩传感器、位移传感器以及电液伺服阀等外设的通讯, 通过HY-8021数据采集板和自行设计的接口电路实现。

转速转矩传感器的输出电压信号较小, 为保证较高的采样精度, 在其进入数据采集板之前将其进行滤波放大, 其中考虑了信号传输过程中干扰信号的滤除和信号微调功能。

测量二次元件控制油缸位移的差动式直线位移传感器带负载能力很弱, 因此在其电路中另增加一个输入端射极跟随器来提高带载能力。

加载装置使用的SFL-5A和FF102G电液伺服阀都具有很大零偏, 为消除零偏而又不增加软件计算量, 采用了硬件电路调零方式;另外, 电路输出级采用共轭推挽功率输出方式, 并限制其最大输出电流在10 mA以内。

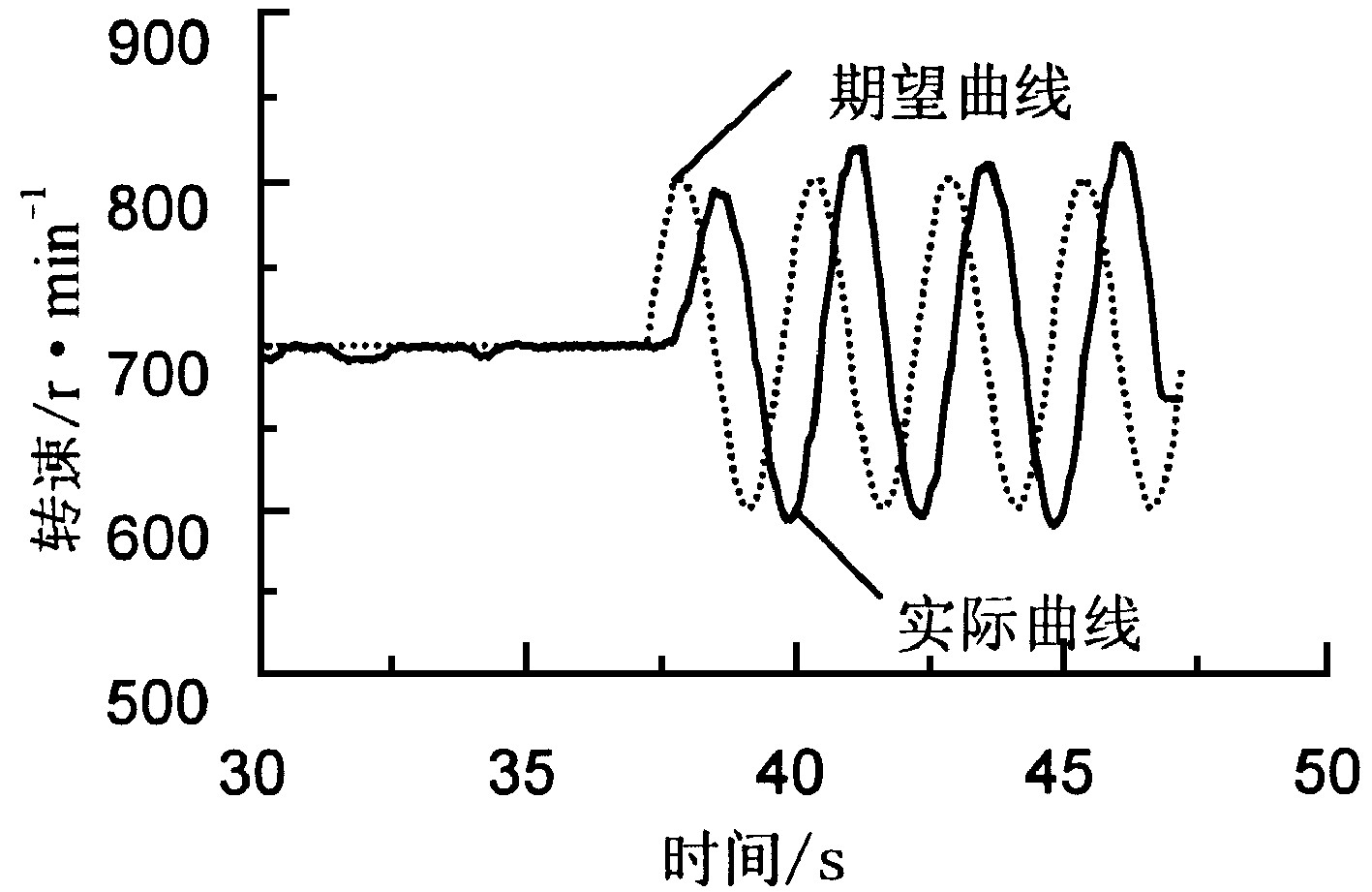

采用Visual C++语言, 用MFC库编写了基于对话框的Windows GUI程序。程序具有以下特点:a. 用各种控件接收用户输入程序, 指令信号输入、控制器类型、参数都可随时录入并显示;b. 为了提高运算速度, A/D、D/A用汇编语言完成;c. 实时控制程序除具有控制功能外, 还完成系统运行前后二次元件斜盘的零位调整和超速保护功能;d. 系统采样结果实时、分屏显示在显示器上;e. 如果需要, 采样和控制数据可以按用户指定的路径, 存入指定的文件中。定时处理程序的流程图如图2所示。

《3 不同压力负载下二次调节转速控制实验研究》

3 不同压力负载下二次调节转速控制实验研究

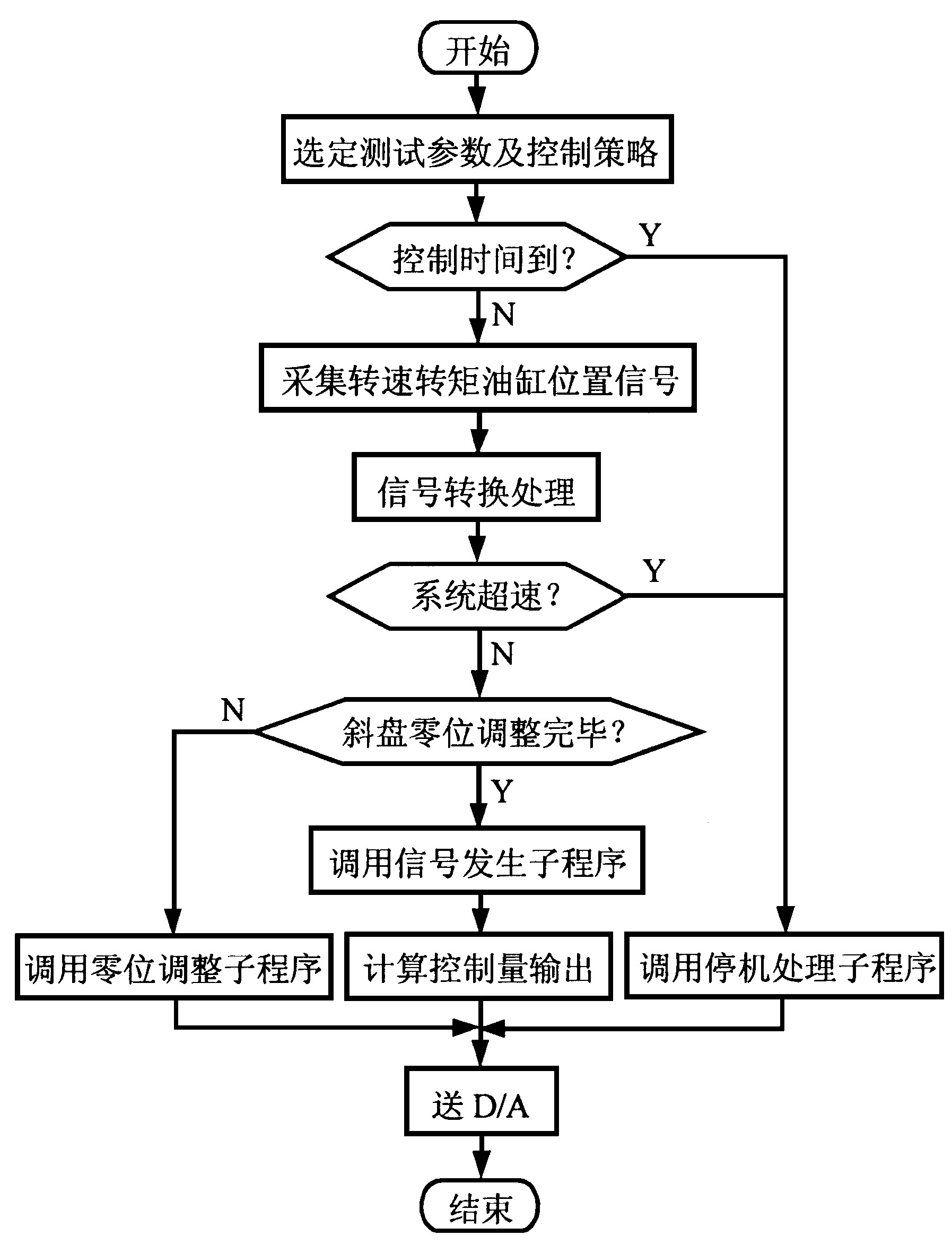

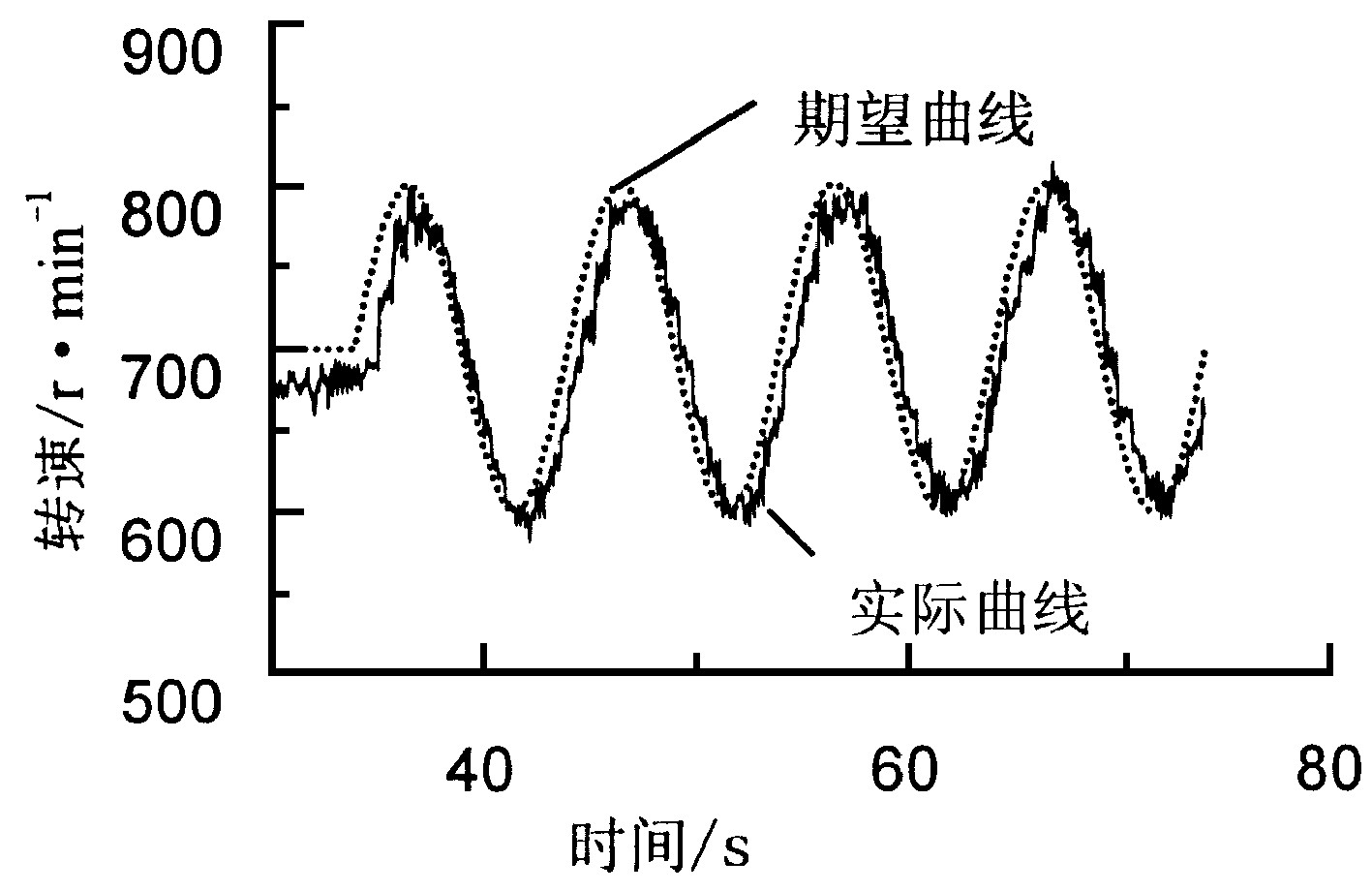

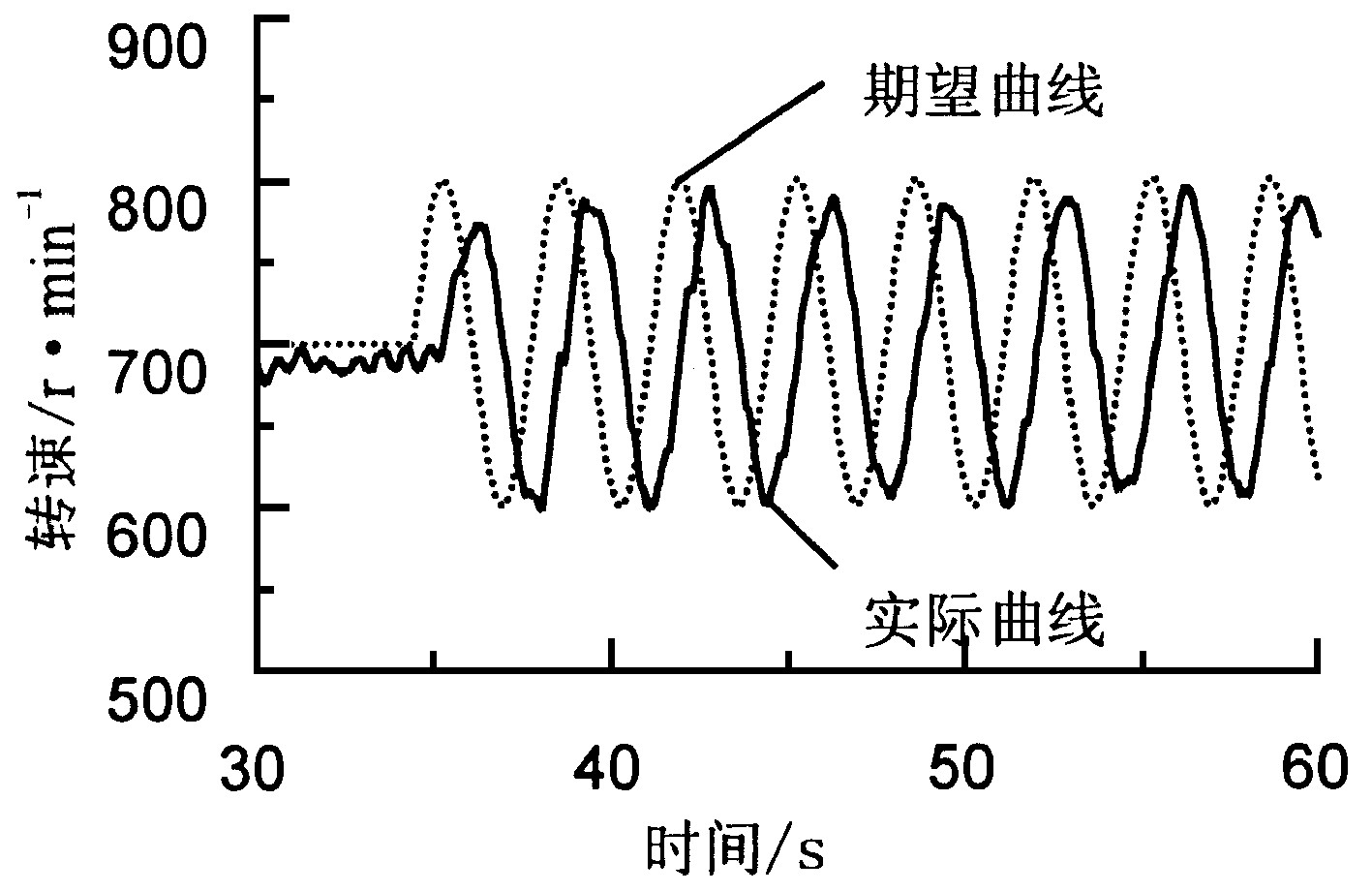

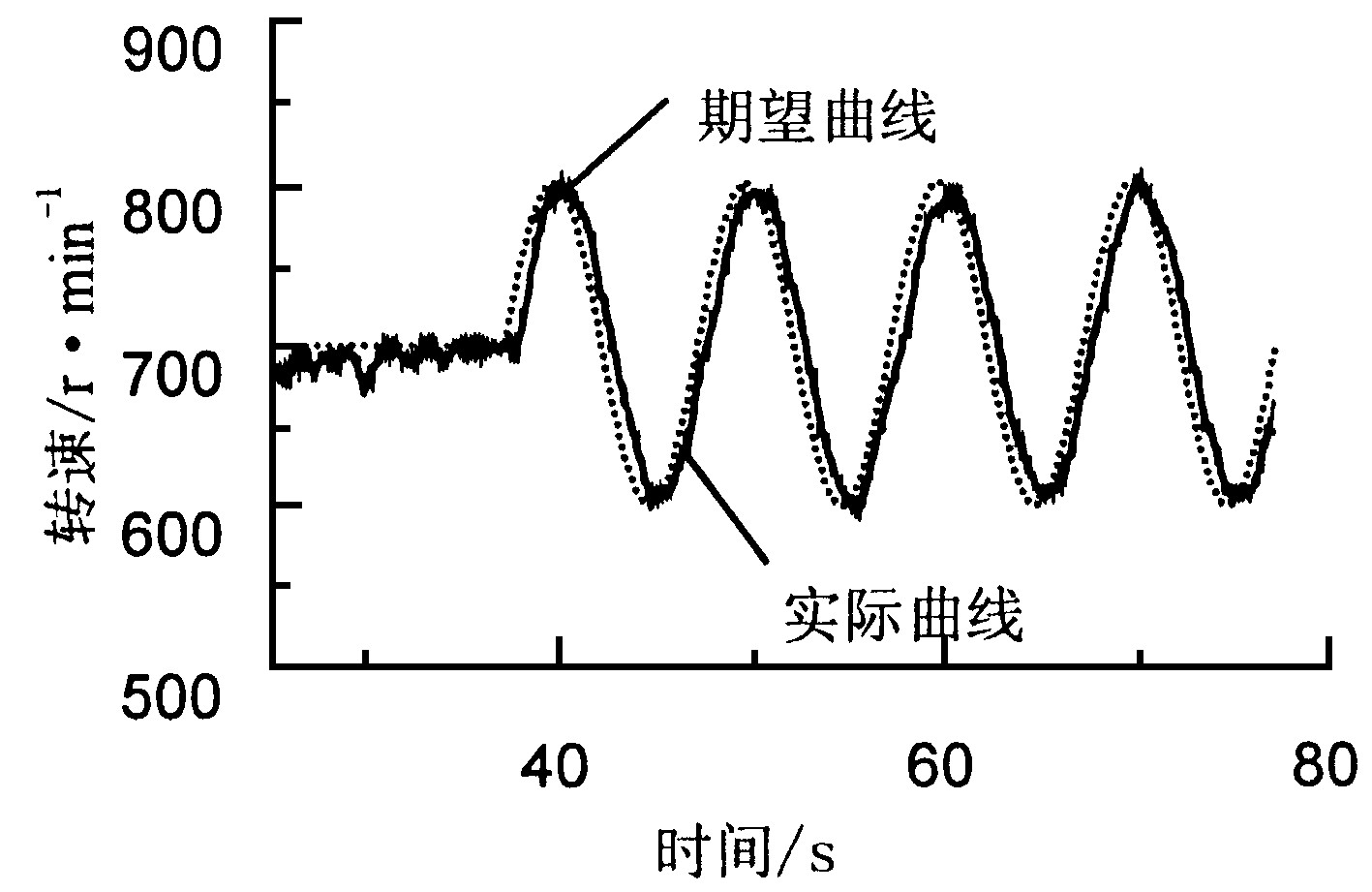

在恒压网络调定压力分别为5 MPa、10 MPa, 恒转矩负载分别为5 N·m、10 N·m、30 N·m情况下, 进行了二次调节转速控制系统响应阶跃、方波、斜坡和正弦信号的实验研究。部分实验曲线如图3至图10所示。

由实验曲线可得以下结果:

1) 超调引起的转速波动会影响测试结果, 甚至导致试件不应有的损害。因此, 所有实验曲线都是在保证较小超调的前提下, 提高系统的性能指标。

2) 二次调节系统在高压下的响应速度优于低压

3) 当负载变大时, 阶跃响应速度变慢。例如在10 MPa压力、30 N·m负载下, 系统阶跃响应时间减慢到5 s

4) 当斜坡响应斜率不太大时, 压力变化和负载变化对跟踪效果几乎没有影响 (见图5和图6) 。其原因是斜盘始终工作于线性区, 斜盘变化缓慢。

5) 对于方波响应, 当跃变幅度不大时, 同样具有类似的结果 (见图3和图4) 。其原因与结果4相同。

6) 压力低时, 转速波动较大。这一点在阶跃响应中反映得尤为明显

《4 结语》

4 结语

设计并提供了较为完整的二次调节加载系统的软硬件实现过程, 并对该装置中的转速系统进行了不同压力、不同负载下的阶跃、方波、斜坡和正弦响应实验研究。实验表明, 二次调节系统在高压下的响应速度优于低压;当负载变大时, 阶跃响应速度变慢;当斜坡响应斜率不太大时, 压力变化和负载变化对跟踪效果几乎没有影响;当液压蓄能器处于不稳定工作区时, 转速控制波动较大。

京公网安备 11010502051620号

京公网安备 11010502051620号