ZG32Cr06钢负重轮生产工艺中, 因其结构复杂, 成型困难, 一般采用砂型铸造。由于清砂困难, 运用水爆清砂工艺, 但负重轮在水爆清砂时连续发生筋横向断裂, 断口部位发现大量粗晶, 起初人们认为这种粗晶就是过烧;后经热处理工艺试验, 使晶粒细化, 晶粒组织明显改善, 保证了产品的性能。并从铸造工艺采取了措施, 从而提高了ZG32Cr06钢负重轮成品率。

《1 粗晶及粗晶消除》

1 粗晶及粗晶消除

ZG32Cr06铸钢粗晶部位的化学成分 (质量百分数, 以下同) 示如表1。

Table 1 Chemical composition of coarse grain region in casts

《表1》

元素 | C | Si | Mn | Cr | S | P | Al | |

% | 0.32 | 0.33 | 0.75 | 0.71 | 0.015 | 0.023 | 0.053 |

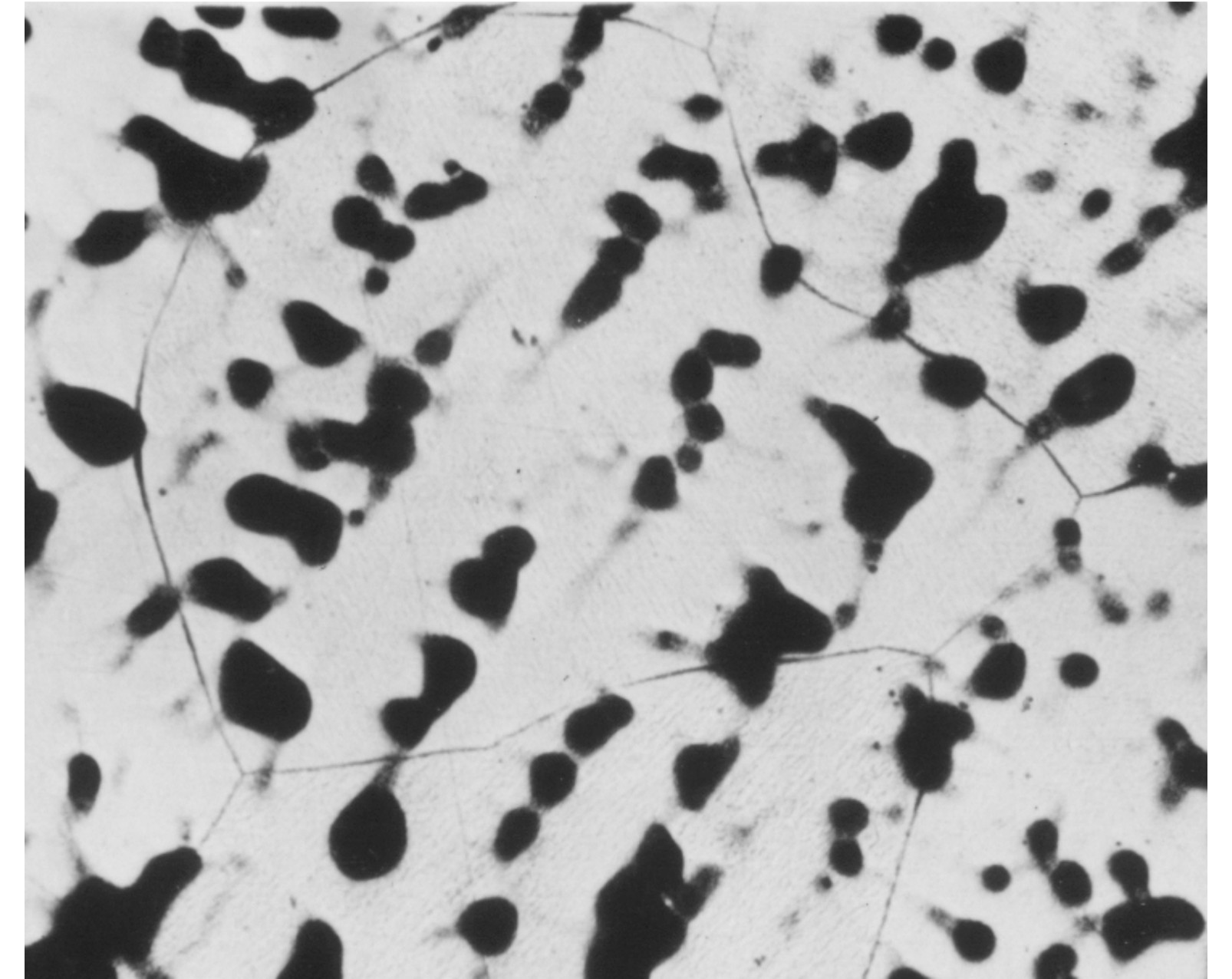

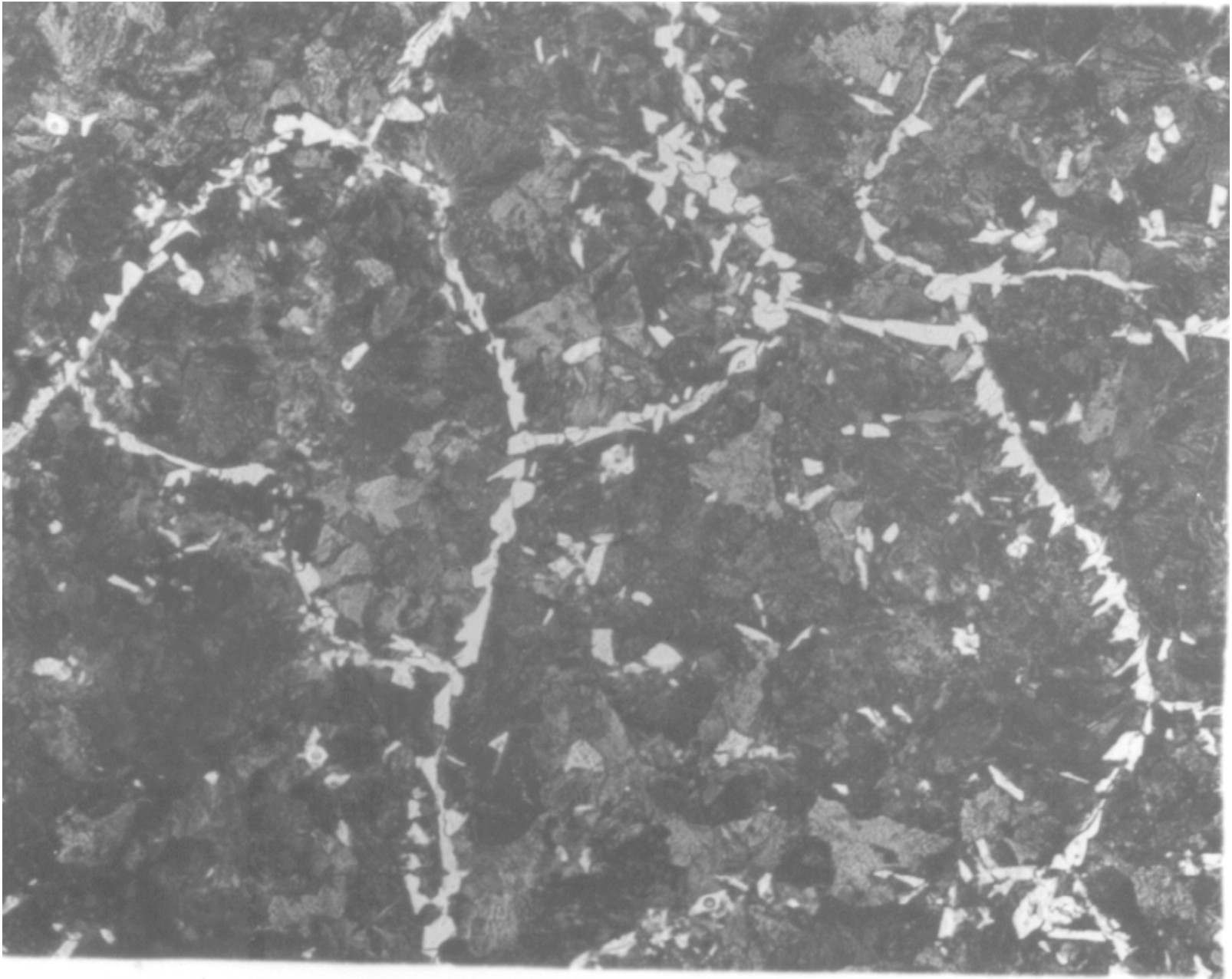

断裂件断口不同部位晶粒度如图1、图2所示。由图1、图2可见, 同一断口不同部位晶粒的粗细程度差别很大, 笔者对断口粗细不同部位分别进行了晶粒度测试, 结果无论是粗晶部位还是细晶部位晶粒度都是超级别的 (图3、图4) ;铸件不同部位硬度测定结果见表2。

《2 铸件粗晶断口细化处理》

2 铸件粗晶断口细化处理

ZG32Cr06铸件水爆后, 在正常情况下, 铸件各部位硬度应大体相同, 显微组织也基本上一样, 但由表2可见, 铸件水爆后不同部位硬度差别很大, 显然这与显微组织有密切的关系。显微分析结果表明, 粗晶部位为板条马氏体, 细晶部位为片状珠光体+沿晶分布的块状、针状铁素体。为了验证铸件断口粗细不同部位显微组织的差异, 探索铸件粗晶断口细化的可能性, 进行了如下试验。

Table 2 Hardness of different position in casts

《表2》

状 态 | 硬 度 值 | |||||

| 铸件水爆后粗晶部位 | HRC | 40 | 39 | 41 | 39 | 40 |

铸件水爆后细晶部位 | 18 | 19 | 19 | 18 | 19 | |

铸件水爆后粗晶部位经900℃加热水淬 | 40 | 41 | 40 | 41 | 39 | |

铸件水爆后细晶部位经900℃加热水淬 | 41 | 40 | 40 | 41 | 39 | |

铸件水爆后粗晶部位经900℃加热水淬+660℃高温回火 | HB | 230 | 228 | 221 | 225 | 230 |

铸件水爆后细晶部位经880℃, 2h正火, 空冷 | 215 | 220 | 225 | 220 | 225 | |

《2.1铸件粗细不同断口按同一工艺加热淬火试验》

2.1铸件粗细不同断口按同一工艺加热淬火试验

分别将粗细不同的铸件断口在900℃加热水淬, 均得到针状马氏体;但粗晶部位断口水淬后, 仍保留了板条马氏体的位向特征 (如图5、图6所示) 。图5中可见针状和少量条状马氏体;图6可见针状马氏体及少量铁素体。

《2.2铸件粗晶断口正火细化处理》

2.2铸件粗晶断口正火细化处理

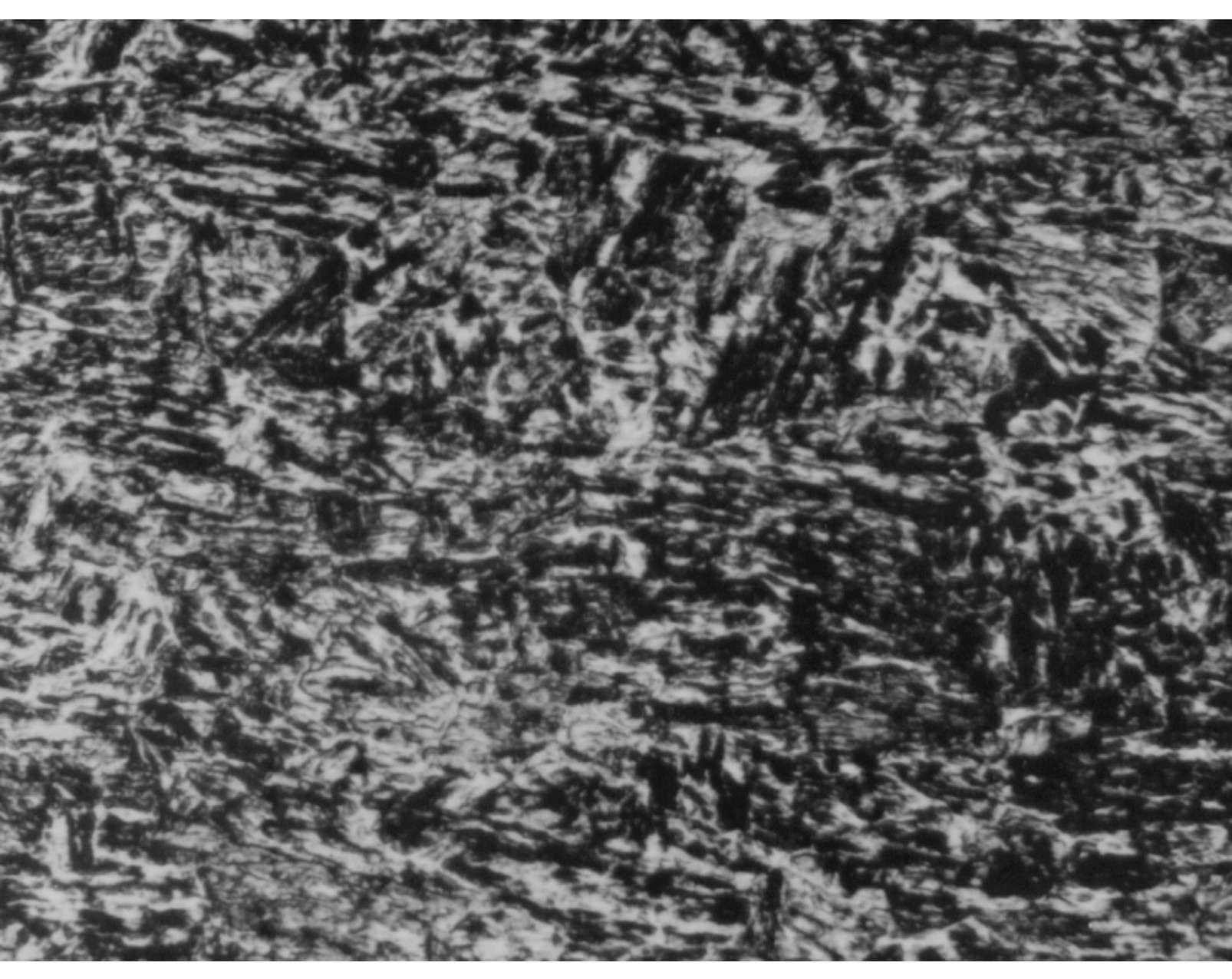

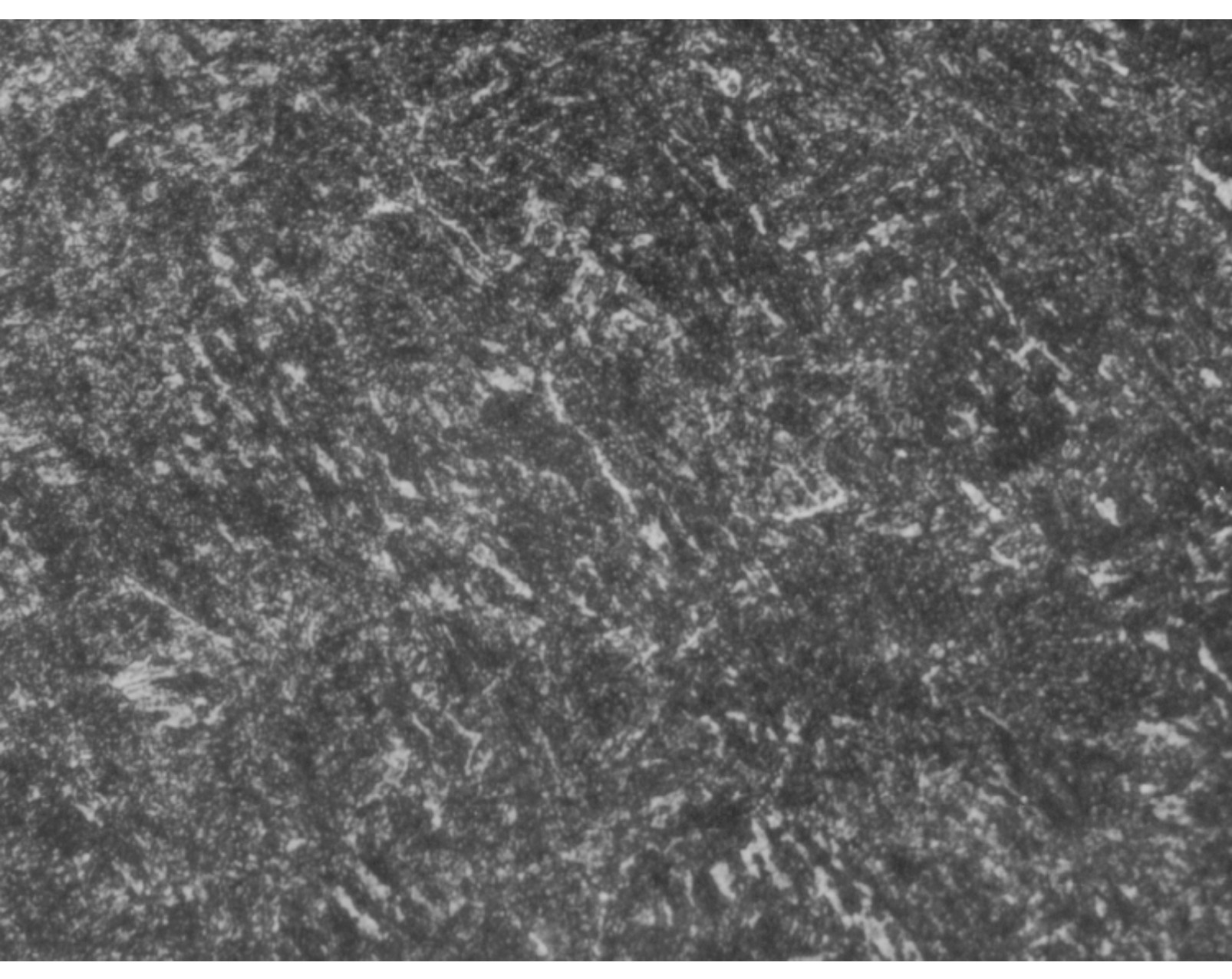

将铸件粗晶部位断口在正火温度分别保温1 h, 2 h后发现, 原为板条马氏体的粗晶断口, 经2 h正火处理后, 不仅粗晶断口可以消除, 组织可以细化, 而且机械性能完全符合ZG32Cr06钢正火状态的要求。说明, 充分的保温时间是获得满意性能和细化组织的必要条件 (见表3和图7) 。从图7可知, 铸件水爆后粗晶断口显微组织为中等片状珠光体和铁素体。

Table 3 Mechanical performance of casts with coarse grain by normalization treatment (880℃, 2h)

《表3》

试件号 | 正火温度/ ℃ | 保温时间/ h | σb/ MPa | σs/ MPa | δ5/ % |

1 | 880 | 2 | 665 | 540 | 18 |

2 | 880 | 2 | 650 | 530 | 19 |

3 | 880 | 2 | 655 | 535 | 19 |

铸件正火技术条件要求σb≥500 MPa, σs≥450 MPa, δ5≥15%

《图7》

图7 粗晶断口正火 (880℃, 2h) 显微组织 (400×)

Fig.7 Microstructure of coarse grained fracture in casts by normalization treatment (880℃, 2h)

《2.3铸钢粗晶调质细化》

2.3铸钢粗晶调质细化

ZG32Cr06铸钢粗晶, 不仅可以用正火的方法使晶粒细化, 而且可以用调质处理的方法获得符合产品技术条件要求的机械性能和较均匀的索氏体组织 (表4, 图8) 。表4粗晶铸件经调质 (900℃加热水淬+660℃回火) 后的力学性能和回火索氏体显微组织。

Table 4 Mechanical performance of casts with coarse grain

《表4》

试件号 | 淬火温度/ ℃ | 高温回火/ ℃ | σb/ MPa | σs/ MPa | δ5/ % |

1 | 900 | 660 | 740 | 550 | 15.0 |

2 | 900 | 660 | 755 | 565 | 14.5 |

3 | 900 | 660 | 745 | 570 | 15.0 |

铸件经凋质处理技术条件要求σb≥730 MPa, σs≥500 MPa , δ5≥10 %

《3 结果分析讨论》

3 结果分析讨论

铸钢较铸铁熔点高, 铸造性能及流动性较差, 容易沾砂并形成冷隔。ZG32Cr06钢具有中等强度和较高韧性

铸件水爆清砂时得到粗晶板条马氏体有两个原因:第一, 浇铸温度过高, 奥氏体晶粒粗大;第二, 浇铸后由于负重轮轮缘至轮毂过渡处砂子太厚, 这个部位相对于轮缘等部位散热条件差, 造成该区域长时间保持高温奥氏体状态, 使奥氏体晶粒粗大, 水爆时则形成粗大板条马氏体, 这种马氏体显微组织往往不易辨认

《4 结论》

4 结论

ZG32Cr06钢制负重轮铸件由于浇铸温度过高导致粗晶的形成, 这种粗晶组织长时间保持高温奥氏体状态, 不发生珠光体转变。水爆时粗晶奥氏体发生马氏体相变, 这种相变体积效应、热应力、组织应力易使铸件产生断裂。因此, 铸件浇铸在保证成型的条件下, 浇铸温度宜低为好。

开箱过早、浇铸温度过高, 不仅易产生粗晶, 而且易产生内裂。铸件在水爆清砂、热处理及使用过程中裂纹扩展, 最后导致断裂。因此, 对内裂应特别注意。

获得板条马氏体的粗晶组织可以通过正火细化晶粒, 甚至可以通过调质处理获得较均匀的索氏体组织。铸件粗晶经细化处理的力学性能均符合产品技术条件要求。可见, 对粗晶组织铸件的处置应进行试验分析、科学判断, 以便使可以通过热处理改善组织和性能的铸件产品得以使用。

京公网安备 11010502051620号

京公网安备 11010502051620号