《1 前言》

1 前言

自 1910 年美国底特律河建成世界上第一座水下沉管隧道以来,水下沉管隧道技术经历了不断发展完善的过程。 截至 2001 年,世界上有近 20 多个国家采用沉管隧道技术修建了 130 多座水下隧道[1]。 著名的沉管隧道有美国旧金山海湾水下隧道、连接欧亚两大洲的博斯普鲁斯海峡沉管隧道以及连接丹麦与瑞典的厄勒海峡沉管隧道。 我国香港地区于 1972 年建成了跨越维多利亚港的城市道路海底隧道,1993 年底建成通车的广州黄沙至芳村珠江水下隧道,成为我国大陆首次用沉管工法建成的第一座大型道路与地下铁道共管设置的水下隧道。以后相继建成了宁波甬江沉管隧道、澳门澳凼隧道、上海外环隧道,正在建设的沉管隧道还有广州珠江仓头岛—生物岛沉管隧道,这些隧道的相继建成,大大推动了我国在这一技术领域的发展。 笔者结合澳凼隧道等对沉管法修建水下隧道的关键问题进行探讨和归纳。

《2 干坞施工方案比选》

2 干坞施工方案比选

干坞根据其构造形式,一般分为移动干坞和固定干坞两类。 移动干坞方案就是修造或租用大型半潜驳作为可移动式干坞,在移动干坞上完成管段的预制,然后利用拖轮将半潜驳拖运到隧道附近已建好的港池内下潜,实现管段与驳船的分离,再将管段浮运到隧道位置完成沉放安装工作。 固定干坞则是在陆地上选择合适位置建造,根据与隧道位置的关系又可以分为轴线干坞和另选位置干坞。 干坞方案的选择对沉管隧道工期、造价影响较大,合理选择干坞非常重要。

移动干坞方案特别适合于建造在航道较窄、水深较浅的内河中管段数较少(一般不超过 4 节)的沉管隧道。 与固定干坞相比,移动干坞具有节省干坞建造时间、节省岸上施工场地和节省航道疏浚费用的优势[2]。 但是对于管节长度较大,管节数较多的沉管隧道,往往并不适用。 以澳门澳凼隧道为例,该隧道为双向六车道,设计速度 60 km/h ,线路总长 2 550 m ,其中沉管段长 1 090 m ,分 10 节管段,每节管段长约 110 m 。 采用移动干坞方案将会遇到半潜驳数量有限、施工工期长、造价太高的问题。 因为移动干坞方案所需的最基本设备半潜驳除了要满足管段预制所需的平面尺寸、船体刚度、载重能力等要求外,还要满足能够注水下潜使船面下潜到水面以下不小于 10 m 的功能。 澳凼隧道每节管段长 110 m 、宽 32.2 m ,不计施工荷载每节管段就重达 33 000 t 。国内现有满足本工程所需的大型半潜驳只有一条,每节管段制作周期按 5 个月考虑则管段预制工期就需要 50 个月,远远不能满足业主规定的不超过 32 个月工期的要求;若考虑重新建造合适的半潜驳,单艘造价在 1.5 亿澳元以上,建造期 12 个月以上,更不能满足本工程所需。 另外,当沉管段规模较小、节数不多(一般不多于 4 节)时,移动干坞方案在造价上具有一定的优势,但是当沉管段规模较大、节数较多时,其造价优势不复存在。 以澳凼隧道为例,50 000 t 左右的半潜驳,每天的租用费将在 15 万元以上,每节预制周期 5 个月,租用费为 2 250 万元,10 节管段租用费就是 2.25 亿元。 再加上航道疏浚、下潜港池开挖、管段临时系泊等费用,移动干坞方案的工程总造价将接近 3 亿元。 因此,在澳凼隧道中没有采用移动干坞方案,而是选择了凼仔侧海床围堰建造干坞方案。

《3 管段及接头的防水设计》

3 管段及接头的防水设计

毫无疑问,对沉管隧道来说,防水是一个非常重要的工程[3,4]。 沉管隧道的防水包括管段的防水和接头的密封防水。 管段结构形式有圆形钢壳式和矩形钢筋混凝土式两大类,钢壳管节以钢壳为防水层,其防水性能的好坏取决于拼装成钢壳的大量的焊缝质量。 为了保证焊缝的防水质量,应对焊缝质量进行严密检查。 钢筋混凝土管段的防水又包括管段混凝土结构的防水和接缝防水。 自防水是隧道防水的根本,对于混凝土管段来说,渗漏主要与裂缝的发展有关。 因此,在提高混凝土抗渗等级的同时,要采用低水化热水泥并严格进行大体积混凝土浇筑的温升控制,将管段混凝土的结构裂缝和收缩裂缝控制在允许范围内。 除了管段的自防水以外,管段外防水层的敷设通常也是很有必要的。 厄勒海峡隧道的建设者们对不同的裂缝宽度估计了运营期间可能渗入的水量,即使对于 0.2 mm 的裂缝,在 100 年通过的总渗水量也达 900 × 104 t,可见潜在渗水危险是存在的。 因此,为了确保管段具有非常可靠的防水性能,除发挥管段自防水性能外,在管段外两侧面和顶面涂抹一层很薄的外防水涂料是很有必要的。 日本、澳大利亚等国习惯采用底板铺设带键的防水板,侧墙、顶板喷涂聚合物或环氧涂层的全包防水或半包防水。 上海外环隧道采用水泥基渗透结晶型防水涂料做于管段顶板。

混凝土管节一般分若干个短段进行浇筑预制,每个短段也按底板—侧墙—顶板顺序浇筑混凝土。因此,管段存在垂直施工缝和水平施工缝,一般在缝内设置遇水膨胀止水条和中埋式钢边橡胶止水带两道防线。 另外,在管段外表面所有横纵向施工缝处加涂一层环氧—聚氨酯外防水涂料。

管段与管段之间的接头防水十分重要,常采用 GINA , OMEGA 两种止水带来承担管段接头防水任务,如图1 所示。 GINA 止水带的材质一般为天然橡胶或丁苯橡胶,OMEGA 止水带的材质一般为丁苯橡胶。 GINA 止水带的型号根据各接头所承受的不同水压确定。 OMEGA 止水带应与所选用的 GINA 止水带相匹配,以充分适应管段间的变形。 OMEGA 止水带安装完毕后,通过埋设于端钢壳内的水管,向 GINA 止水带和 OMEGA 止水带之间形成的肋腔内注水,以检测在一定的水压下,OMEGA 止水带的密封性。

《图1》

图1 管段接头防水构造图

Fig.1 Scheme of waterproof structure for tube joint

《4 沉管隧道施工关键技术》

4 沉管隧道施工关键技术

整个沉埋隧道由水底沉管、岸边通风竖井及明洞和明堑组成,沉埋隧道的施工,主要有以下工序,如图 2 所示。

《图2》

图2 沉管隧道的施工程序

Fig.2 Construction process of immersed tube tunnel

在所有的工序中,管段制作,管节浮运、沉放、水下对接和基础处理的难度较大,是影响沉管隧道成败的关键工序。

《4.1 管段制作》

4.1 管段制作

管段的预制是沉管隧道施工的关键项目之一,关键技术包括:

1) 容重控制技术。 混凝土容重决定了管段重量大小,如果控制不当,可能造成管段无法起浮等问题,为了保证管段浮运的稳定性及干舷高度,必须对混凝土容重进行控制,措施包括配合比控制、计量衡器控制、配料控制、容重抽查等。

2) 几何尺寸控制。 几何尺寸误差将引起浮运时管段的干舷及重心变化,进而增加浮运沉放的施工风险。 特别是钢端壳的误差,会增加管段对接难度和质量、影响接头防水效果,甚至影响隧道整条线路。 因此,几何尺寸误差控制是管段预制施工技术的难点、重点之一。 管段几何尺寸控制措施主要包括精确测量控制、模板体系控制、钢端壳控制,钢端壳采用二次安装消除安装误差。

3) 结构裂缝预防。 管段混凝土裂缝的控制是沉管隧道施工成败的关键之一,也是保证隧道稳定运行的决定性因素,因此需要在所有施工环节对裂缝控制予以充分考虑。

4) 结构裂缝处理。 虽然采取了一系列防裂措施,但管段裂缝是不可能避免的。 出现裂缝后,应采取补救措施。 首先对裂缝观察描述认定,依据其性质选用合理的方案补救。 第一类为表面裂缝,可采用表面封堵方案处理;第二类为贯穿性裂缝,可采取化学灌浆方案处理。

《4.2 管节浮运、沉放及水下对接》

4.2 管节浮运、沉放及水下对接

1) 浮运。 浮运是指将沉管管段从预制场地运输至管段沉放位置的过程,根据不同工程特点选择适合的方式,有拖轮拖运、半潜驳船运输、岸上控制等方式。

2) 管段沉放。 沉放作业分为 3 个阶段进行,初次下沉、靠拢下沉和着地下沉。 在沉放前,应对气象、水文条件等进行监测、预测,确保在安全条件下进行作业。

3) 管段对接。 管段的水下对接采用水下压接法完成,该法是利用静水压力压缩 GINA 止水带,使其与被对接管段的端面间形成密闭隔水效果,水下对接的主要工序包括对位、拉合、压接内部连接、拆除端封墙等工序。

4) 最终接头。 管段沉放有两种组织方式,一是沉放从一侧岸上段开始,逐节沉放管段,向另一侧岸上段延伸;二是沉放从两侧岸上段同时开始,向河(海)道中延伸。 由于管段是一个体积庞大的箱体结构,为了保证能够顺利沉放,最后一节管段与岸上段主体结构或另一侧沉放的管段之间必须留有一定空隙,这是管段沉放工艺所必须的。

管段的沉放是建造沉管隧道的关键技术之一,沉放对接的成功与否直接影响到整个沉管隧道的质量[5],根据世界沉管隧道建设经验,管段沉放施工方案的设计、沉放方式的选择和施工设备的配备取决于沉管隧道建设处自然条件、航道条件、沉管本身的规模以及模拟试验结果和经济性等因素。 主要包括水流的速度和方向、水的容重、管段埋深、潮汐、浪、河床断面等。

根据不同的自然条件、航道条件、沉管本身的规模和设备条件,沉管隧道管段的沉放方式主要有吊沉法、杠吊法、骑吊法、拉沉法,管段沉放施工中用的最普遍的是浮箱吊沉法及方驳杠吊法。 一般管段宽 25 m 以上的大中型管段,多采用浮箱吊沉法,小型管段则以方驳杠吊法较为合适。

由于管段沉放、对接均在水下进行,管段沉放过程中的实时定位测量技术和沉放过程自动监控技术是管段沉放的关键技术,而精确、实时的测量又是沉放过程自动监控的基础。 为了实现管段浮运陈放的自动化控制,必须由测量持续不断地提供管段的位置及其姿态数据。

为了确保沉管隧道各个管段能准确连接,需要建立测量系统和调整装置。 测量系统包括引导管段到位和使管段正确对接两个部分。 引导管段到位的测量系统是在陆地上用扫描式全站仪自动跟踪测量定位控制塔上的棱镜,根据测量结果用计算机算出管段现在位置,显示在屏幕上,指导指挥人员下一步决策(进一步下沉或平面位置调整)。

使管段正确对接的测量系统可采用超声波探测装置(水下三维系统)配合陆地上的引导系统,以及时掌握管段的绝对位置与状态(管段摆动与否),以及正沉放管段与已沉放管段之间的相对位置(端面间距离、方向、纵横断面的倾斜等),从而安全、正确并以最短时间实现管段的沉放与对接,避免沉放过程中管段碰撞和 GINA 橡胶止水带损伤等事故发生。

超声波探测装置可自动测量管段端面之间的相互距离、水平和垂直偏移、管段倾斜,检测结果通过计算机处理后显示出图像,作为监控管段沉放的根据。

最后对接时,还需潜水员大量、多次的检查,确认位置正确,保证沉放安全、成功。 管段压舱水箱加减压舱水时,管内需要人工操作多个阀门,管段沉放开始之前管内人员必须全部离开,拉合管段并初步止水后,人员方可再进入管内进行水力压接,这是沉管隧道施工的安全要求,但实际操作很难做到。 因管段沉放接近基槽底部时,通常周围水体容重会增加,管段负浮力会减小,这时需要施工人员进入管内进行操作增加压舱水。 瑞典到丹麦的厄勒沉管隧道 13 号管段的事故最能说明管段沉放过程中管内不允许有人的安全观点,13 号管段沉放离目标还有 1.3 m 时,管尾的混凝土封门由于底部枕梁缺少箍筋引起局部破坏,导致大量海水在极短时间内进入管内并从人孔中涌出约 30 m ,管段急剧下沉到基槽底。 另外,由于同一潜水员 24 h 内不能复潜,完成一节管段的沉放,需要 8 ~ 10 位潜水员依次工作,潜水准备、潜水员更换,也占用很多时间。 在上海外环隧道 7 节管段的沉放对接施工中,曾有多次由于潜水探摸占用太多施工时间,错过了平潮流速较小时段可以进行管段初步对接的机会,只好等待下一个平潮,拖延了沉放作业进度。 因此,扫描式全站仪、超声波探测装置的应用,可大大减小现场施工人员的作业强度,减少施工风险,降低作业成本。

《4.3 沉管隧道基础处理》

4.3 沉管隧道基础处理

沉管隧道基础设计与处理是沉管隧道特别是矩形沉管隧道的关键技术之一[6]。 沉管隧道基础沉降问题与一般地面建筑的情况截然不同。 沉管隧道在基槽开挖、管段沉放、基础处理和最后回填覆土后,抗浮系数仅 1.1 ~ 1.2,作用在沟槽底面的荷载不会因设置沉管而增加,相反却有所减小。 在沉管隧道沉管段中构筑人工基础,沉降问题一般不会发生。 有些国家(如日本)明确规定,当地基容许承载力[ R ]  20 kN/m2 ,标准贯入度 N

20 kN/m2 ,标准贯入度 N  1 时,不必构筑人工沉管基础。 但是在沉管段基槽开挖时,无论采取何种挖泥设备,浚挖后沟槽底面总留有 15 ~ 50 cm 的不平整度。 沟槽底面与管段表面之间存在众多不规则的空隙,导致地基土受力不均匀,同时地基受力不均也会使管段结构受到较高的局部应力,以致开裂,因此,必须进行适当的基础处理,以消除这些有害空隙。

1 时,不必构筑人工沉管基础。 但是在沉管段基槽开挖时,无论采取何种挖泥设备,浚挖后沟槽底面总留有 15 ~ 50 cm 的不平整度。 沟槽底面与管段表面之间存在众多不规则的空隙,导致地基土受力不均匀,同时地基受力不均也会使管段结构受到较高的局部应力,以致开裂,因此,必须进行适当的基础处理,以消除这些有害空隙。

沉管隧道基础处理主要是解决:a. 基槽开挖作业所造成的槽底不平整问题; b. 地基土特别软弱或软硬不均等工况;c. 考虑施工期间基槽回淤或流砂管涌等问题。

从沉管隧道基础发展来看,早期采用的是刮铺法(先铺法)。 该方法是在疏浚地基沟槽后,在两边打桩并设立导轨,然后在沟槽上投放砂石,用刮铺机进行刮铺。 它适用于底宽较小的钢壳圆形、八角形或花篮形管段。 美国早期的沉管隧道常用此法。 该法有不少缺点,特别是对矩形宽断面隧道不适用,而逐渐被淘汰,取而代之的是后填法。

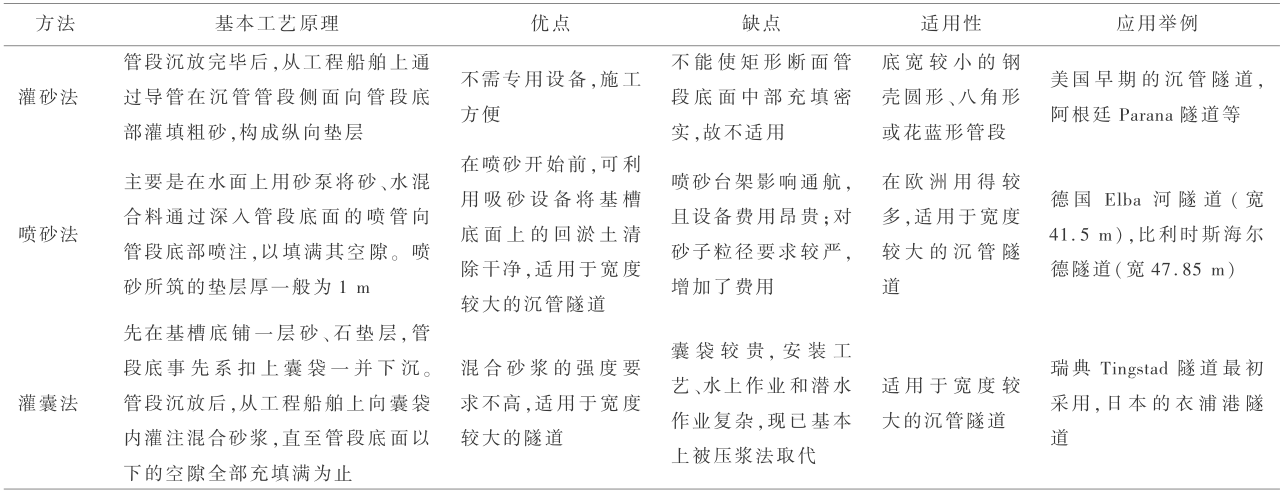

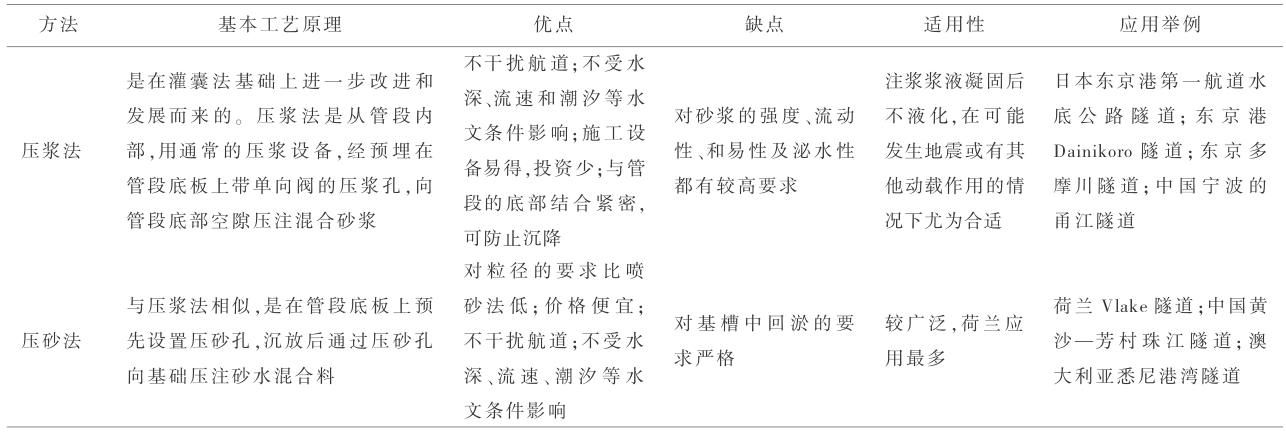

后填法是将管段先沉放并支承于钢筋混凝土临时垫块上,再在管段底面与地基之间垫铺基础。 后填法克服了刮铺法在管段底宽较大时施工困难的缺点,并随着沉管隧道的广泛应用,不断得到改进和发展,现有灌砂法、喷砂法、灌囊法和压注法,其中,压注法又分为压浆法和压砂法。 我国宁波甬江沉管隧道为压浆基础,广州珠江隧道和上海外环线隧道采用压砂法。 各种方法的分析对比见表 1 。

《表1》

表1 后填法各种方法分析对比

Table1 Analysis of various post -treating foundation methods

如果沉管管段底面以下的地基土特别软弱,或在隧道轴线方向上基底土层软硬度不均,会造成管段产生不均匀沉降。 地震或列车通过时的振动会使砂性基础产生液化的不良后果。 此时,基础仅做“垫平”处理是不够的。 一般解决的方法是在水下做桩基,即沿沉管隧道纵向每隔一定距离打入若干排钢筋混凝土桩或钢桩。 在沉管段中采用桩基时,首先要考虑如何使桩的水平标高一致,使桩顶吻合在管段的底面。 因为水下桩群的桩顶标高在实际施工中不可能达到绝对的水平,而管段又是在干坞预制的,管段沉没后,无法保证所有各桩均与管段底面接触,所以,必须采取措施使各桩均匀受力。 为此,通常采用的方法有水下混凝土传力法、砂浆囊袋传力法、可调桩顶法。 宁波常洪隧道采用桩基囊袋法。

《5 结语》

5 结语

沉管法修建隧道的技术走过了百年的发展历程,沉管隧道施工在我国还处于起步阶段。 相信随着我国水下隧道的发展,沉管法会以其覆盖层浅、车道容纳率高、防水性能优越及施工时可以平行流水作业等优点受到更多的重视。

京公网安备 11010502051620号

京公网安备 11010502051620号