《1 前言》

1 前言

泰州长江公路大桥跨江主桥采用主跨跨径为 1 080 m 的双主跨悬索桥桥型方案,系世界第一,且为世界首创。 其中塔因结构受力特性要求设计为钢塔,其结构形式复杂,制造难度极大。 该中塔柱纵向呈人字型结构,塔柱沿高度方向共设置两道横梁,钢塔高度 195.0 m。 钢塔柱主体结构采用 Q420qD, Q370qD,共划分为 21 个节段(D0 ~D20),其中 D0 为钢砼结合段。 塔段间一般接口采用“金属接触 +高强度螺栓” 联合受力,采用 M30高强度螺栓、 33 mm 栓孔。 塔段最大吊重 495 t,钢塔总重约 1.3×104 t。

33 mm 栓孔。 塔段最大吊重 495 t,钢塔总重约 1.3×104 t。

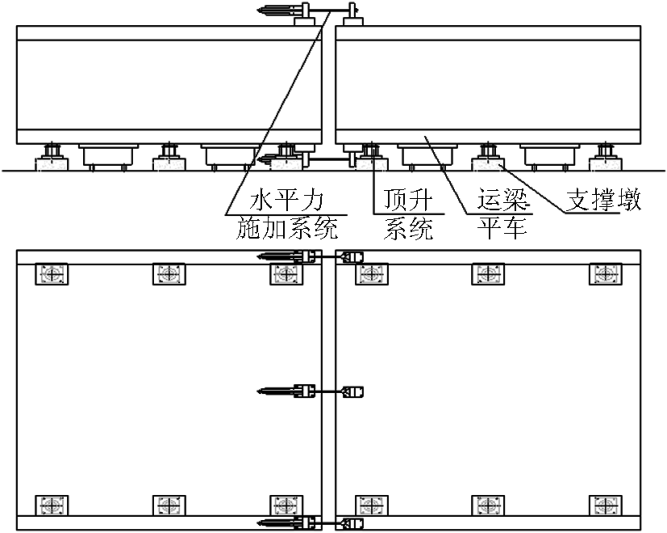

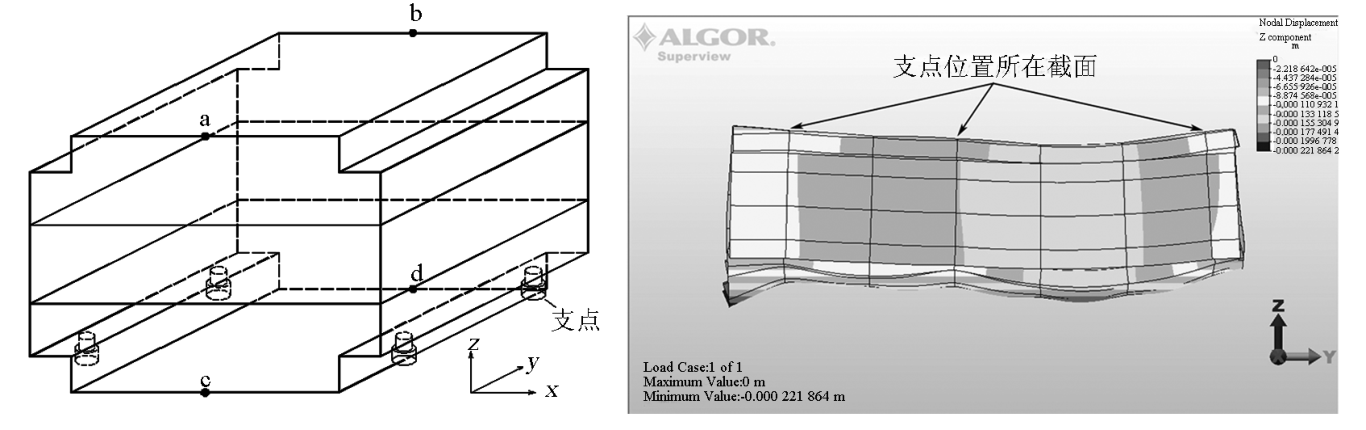

塔柱节段断面为单箱多室布置,由四周壁板、中腹板、边腹板构成。 塔柱外侧角点处切去 0.6 m × 0.6 m 的 4 个矩形面积,将截面进行钝化。 塔柱横桥向尺寸自塔底至塔顶等宽为 5 m;纵桥向尺寸 6.6~15.54 m,由于吊装重量限制,D6 ~D17 塔段采用纵向分块结构,两块体之间通过耳板、拼接件、高强度螺栓等连接。 钢塔柱概貌详见图 1。

《图1》

图 1 泰州桥中塔钢塔柱节段预拼装方案( 单位: mm)

Fig. 1 The pre-assembly program in the steel tower of Taizhou Bridge(unit: mm)

《2 钢塔节段预拼装的技术发展》

2 钢塔节段预拼装的技术发展

钢塔制造大国日本代表着世界钢塔加工制造的最新技术,根据日本经验,钢塔节段预拼装均在厂内进行。 在早期钢塔节段较小时,仅做立式匹配,当后来塔段设计较大时,由于厂房高度限制及出于安全考虑,改做水平预拼而取消了立式预拼。

从科技创新的角度看,南京三桥由于钢塔节段较小,仅做了立式预拼,而泰州桥钢塔节段较大,做立式预拼存在着诸多问题,若在室内做水平预拼,既跟踪了世界钢塔加工制造的最新技术,也有利于泰州桥钢塔技术的创新。

《3 泰州桥钢塔预拼装的目的及方案选择》

3 泰州桥钢塔预拼装的目的及方案选择

《3.1 预拼装的目的》

3.1 预拼装的目的

泰州桥钢塔柱节段间连接除 J1,J4,J6,J16 接口为调整接口,全部由拼接板和高强度螺栓传力外,其余接口连接形式均采用端面金属接触 +摩擦型高强度螺栓连接(HTB)并用接头。 对于端面金属接触+摩擦型高强度螺栓连接(HTB)并用接头,壁板、腹板的金属接触率和高强螺栓分别按 50 %传力考虑;对加劲肋所传递压力,高强螺栓、金属接触分别按 60 %,40 %设计;当钢塔节段间出现拉力时全部由高强螺栓传递。

钢塔预拼装是制造精度和桥位架设精度的联系纽带,预拼装主要为检查钢塔柱接口的匹配情况、金属接触情况、钢塔柱线形、配置节段间连接拼接板以及两节段的拼装长度,同时,预拼装还可以验证制造工艺的合理性、工装的可靠性等。

《3.2 预拼装方案选择》

3.2 预拼装方案选择

钢塔实物预拼装分为水平预拼装和立式预拼装,针对泰州桥钢塔,两种预拼方法可能的实施方案如下:

3.2.1 立式预拼

泰州桥钢塔两节段立起来后最大高度 30 m。由于高度较大,只能在室外进行,为了便于实施,立式预拼装胎架要能适应各种断面大小节段的预拼装需要,胎架基础承载力要求达到 40 t/m2 以上,胎架顶面要求达到塔段端面加工精度要求。 起重设备要求有效净空 30 m 以上,起重能力达到 500 t。 同时,为了确保预拼时的安全,在 30 m 高的作业范围内必须设置安全保护设施。

立式预拼装的优点在于节段预拼时的放置状态与节段桥位安装状态接近。 但是两段立起来后高度较大,风荷载、吊装的稳定性等因素可能带来一定的作业风险;且由于断面变化,周围也不好设置固定式的防护设施,所以安全风险大。 由于断面变化,立式预拼胎架要能适应各种断面大小,保证每种节段壁板、腹板能与胎架接触并顶紧,胎架设计比较复杂,而且由于预埋时混凝土收缩变形影响,胎架顶面精度很难满足要求。 另外,在室外预拼时受温度影响较大,导致预拼无法达到其目的,并且室外作业受外界因素影响大,有效作业时间较短,延误工期。 所以对结构形式复杂的特殊节段,立式预拼装作业难以实施。

3.2.2 水平预拼

水平预拼装节段放置高度为 5 m,宽度最大为 15 m,长度 30 m,可以在室内作业;节段支撑采用计算机控制的液压调整装置,无需设计专用胎架,对作业区的基础承载要求不高;节段吊运采用移梁平车进行,作业高度小,避免了安全因素。 但是水平预拼装与桥位安装状态不一致,施工复杂。

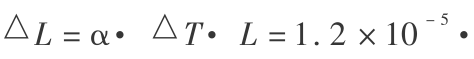

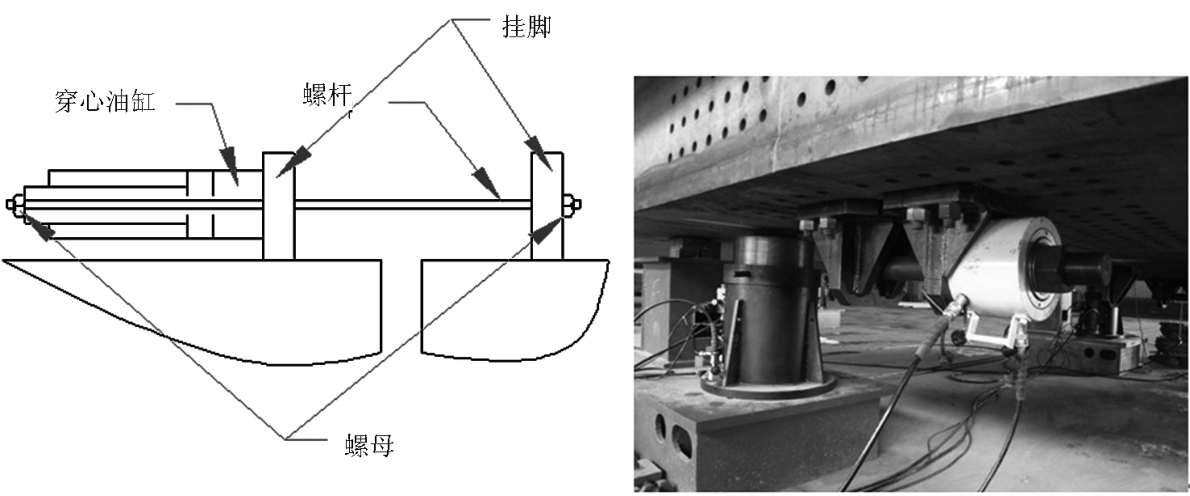

每节段采用 6 个计算机控制的液压调整装置支撑,每个额定起重量为 250 t,可以进行塔段水平及高度调整,而且与塔段端面加工时的支撑状态一致(即采用有限元分析,计算出塔段自重产生的变形不足以影响端面垂直度的支点位置)。 为了达到桥位安装及立式预拼时上面节段自重对金属接触率的有利影响,在水平预拼时,在两节段上共设置 6 对反力架,布设 6 个穿心油缸加力,每个可施加 100 t 力。如图 2 所示。

《图2》

图 2 水平预拼示意图

Fig. 2 The level pre-assembly scheme

经过比较,笔者选择了适于大节段的水平预拼装作为泰州桥钢塔的预拼方案。

《4 水平预拼装关键技术研究》

4 水平预拼装关键技术研究

《4.1 预拼装环境要求》

4.1 预拼装环境要求

水平预拼装在室内进行,不存在施工环境对作业时间的限制,影响预拼装精度的主要因素之一是环境温度及预拼装检测时段节段各个部分的温差影响。

假如参与预拼的节段内外壁板或侧壁板间的温差为 2 ℃,按两个 15 m 节段预拼计算,温差引起的伸长量或缩短量为

。 塔段断面按 5 m ×12 m 考虑 ( 实 际 为 5 m ×6.6 m ~5 m ×12.88 m),沿 5 m 方向,要达到 1.5/10 000 端面垂直度要求, 即 为 0.75 mm; 12 m 方向要达到 1/10 000,即为 1.8 mm。 显然,在 5 m 方向,2 ℃ 的温差影响接近了端面垂直度要求。

。 塔段断面按 5 m ×12 m 考虑 ( 实 际 为 5 m ×6.6 m ~5 m ×12.88 m),沿 5 m 方向,要达到 1.5/10 000 端面垂直度要求, 即 为 0.75 mm; 12 m 方向要达到 1/10 000,即为 1.8 mm。 显然,在 5 m 方向,2 ℃ 的温差影响接近了端面垂直度要求。

所以,即便是在室内进行的水平预拼装,节段运输至预拼作业场后还是需要经过足够时间的均温处理,使节段各部件温度一致。 节段预拼装检查时必须选择温度稳定时段,检测前后要记录环境温度,用点温计测量节段各个部位温度,要求环境温度与节段温度差值小于 2 ℃,节段各个部位温度差值小于 2 ℃。

《4.2 支撑条件控制》

4.2 支撑条件控制

为保证节段在水平放置时因自重影响端面位置不发生相对转角,以底面满布支撑为最佳,但是实际生产中不可能实现节段的均布支撑。 支撑数量的选择和构件纵横向刚性、每个支撑力大小有关,在数量有限的支撑条件下,为防止节段支撑位置局部变形,纵向可选的支撑位置为横隔板位置,横向可选的支撑位置为边腹板处。 通过有限元分析确定,对于 15 m 长的节段纵向采用 6 点支撑,对于纵向分块节段横向采用 3 点支撑(在纵向分开位置增加支撑点)。 对钢塔节段的支点反力进行有效控制,以尽量减小钢塔节段由于自重产生的变形。 要做到这一点,必须对支点反力的大小进行调整,保证钢塔节段不发生扭转变形。 由于钢塔节段结构复杂,不是常规的匀质梁体,难以利用材料力学公式进行计算,必须通过有限元方法进行精密计算,才能达到制作要求。

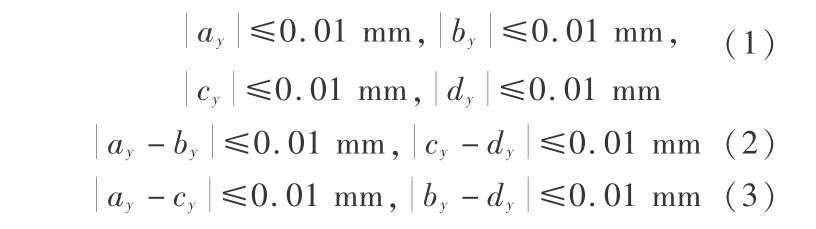

根据钢塔节段机加工要求精度高的特点,特提出以下判定依据:

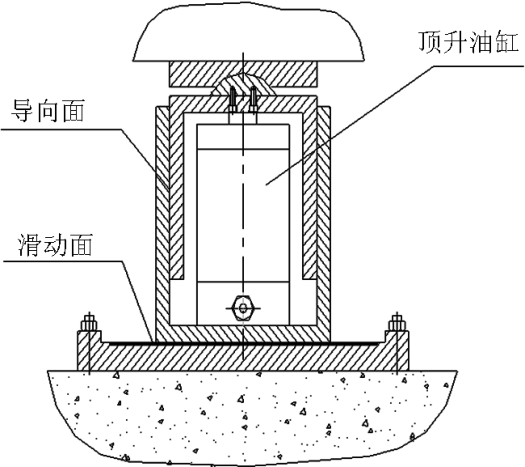

式(1),(2),(3)中,ay ,by ,cy 和 dy 分别为图 3 中点 a,b,c 和 d 沿 y 方向的位移。 当计算结果满足上述要求时,即认为结果能够满足精度要求。

《图3》

图 3 有限元计算效果图

Fig. 3 Finite element method effect picture

支撑力误差范围通过有限元分析确定,在确定的支撑位置、支撑力大小条件下,将理论支撑力大小调整一定数值,按上述判据考察端面空间位置变化。最终确定不同节段支撑状态下,支撑力变化 10 % 时可以满足要求。

《4.3 预拼装支撑调整及水平力施加系统开发》

4.3 预拼装支撑调整及水平力施加系统开发

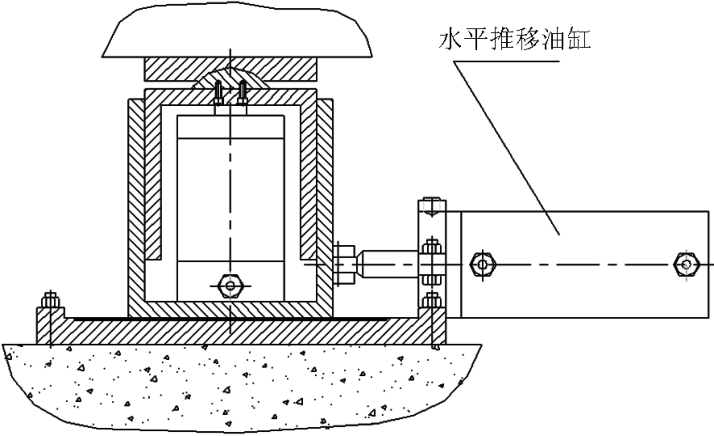

水平预拼装采用 3 部分液压系统:固定段顶升液压系统,支撑调整装置示意图见图 4;活动段顶升和水平调整液压系统,支撑调整装置示意图见图 5;水平力施加系统,装置示意图见图 6。 活动段支撑及液压调整系统的区别在于固定端支撑调整系统仅进行节段竖向位置的调整,活动段支撑调整系统能够进行节段竖向位置及水平位置调整。

《图4》

图 4 固定段支撑调整装置示意图

Fig. 4 The adjusting support device of the fixed segment

《图5》

图 5 活动段支撑调整装置示意图

Fig. 5 The adjusting support device of the moved segment

《图6》

图 6 水平力施加装置示意图

Fig. 6 Picture of the level force applied

液压精调装置是用于支撑和调整水平放置的钢塔节段。 每个参与预拼的节段由一个六点同步顶升控制系统和一个水平推移油缸组成。 所有顶升液压缸既能同时控制,又能单独或任意组合进行控制,顶升液压缸头部球形鞍座可以自动适应 5°以内的角度变化,以确保姿态调整中的稳定性。

六点同步顶升液压系统的同步精度为 ±0.5 mm;单点调整精度为 ±0.15 mm。 整个系统由一台液压泵控制 6 台顶升液压缸,液压泵自身带有一个三位四通电磁换向阀,以实现升、降动作。

为了达到安装时自重对金属接触率的有利影响,拟采用穿心式液压油缸施加水平力,而水平力施加的大小、合理位置将是关键因素。 根据节段结构特点,拟在 4 个切角部位和内外壁板中间部位设置。穿心式液压油缸配制力传感器,水平力施加过程中可以通过显示屏查看施加力的大小。 水平力施加可以输入一个力数值,也可以单独调整某一个穿心油缸的力数值。 所有控制和显示在一个独立操作控制台上完成。

《4.4 节段位置调整方案设计》

4.4 节段位置调整方案设计

水平预拼装在专用设备上进行,即以钢塔节段断面 5 m 为高度方向,将节段水平放置在预拼装胎架的控力支撑千斤顶上,进行钢塔水平预拼装。 依据运输设备、预拼装设备特性,设计的调整方案如下。

1) 首节段就位:将机加工检测合格后的第一个节段,摆放在水平预拼装胎架控力千斤顶上的合理位置。 调整塔段 6 支撑点受力及高低,使其达到工艺要求,用水准仪配合检测,确保侧壁板上机加工所划基线四点水平高差在 1 mm 以内,塔段在胎架的相应位置偏差在 5 mm 以内。 达到要求后,将控力千斤顶锁死固定。

2)下一节段粗就位:将机加工检测合格后的第二个节段用液压移梁平车运至预拼装胎架内,与前一节段粗对位,保证节段间的距离在 50 mm 以内,对位后放置在控力支撑千斤顶上,液压移梁平车退出胎架。

3) 节段粗对位:利用节段的支撑液压千斤顶,调整第二节段的空间姿态,保证两节段的对应接口平行;然后,利用第二节段下的支撑系统,移动节段,使节段间的距离调整到 3~5 mm,并检查接口匹配情况。

4) 节段精确对位及施加水平力:采用穿心油缸在两节段间施加水平拉力,将第二节段拉近,在匹配工装作用下实现节段精确对位,保证节段基本密贴。调整控力支撑千斤顶,用水准仪配合检测,调整节段侧壁板上机加工所划基线的高低,保证 4 点高低差在 1 mm 以内,塔段在胎架的相应位置偏差在 5 mm 以内,就位后将控力千斤顶锁死。 精确对位时应考虑累积精度管理结果的指令,修整节段间的扭转。

《5 结语》

5 结语

通过钢塔节段水平预拼装技术研究,成功解决了泰州大桥钢塔节段水平预拼装中的支撑、调整、保证金属接触率等技术难题,取得了理想的效果(实桥安装结果良好,对预拼方案可行性也得到验证)。同时,填补了我国钢塔制造的技术空白,为后续复杂钢塔节段水平预拼装方案选择提供了有力基础。

京公网安备 11010502051620号

京公网安备 11010502051620号