粘度是润滑剂的主要技术性能指标, 是流体润滑分析的重要参数。对于常规的流体润滑轴承分析一般是把粘度看作常数

《1 吸附层厚度的计算》

1 吸附层厚度的计算

薄膜润滑分析的关键是流体的流动性能, 此特性的分析在文献

式中:εS, f为固体与流体相互作用的特征能量;ε为流体内部粒子相互作用的特征能量;σ为粒子直径;rI, j为相互作用粒子之间的距离。定义参考势为:在吸附层内部为JFe, 流体内部参考势为JGe, 势能余量可以再表示为:

式中参考能量JGe为纯内部流体所具有的能量, 此时计算的所有影像盒均为同性的流体。由此吸附层厚度可定义为:

公式 (3) 的计算在一般情况下难于进行, 常采用统计的方法进行简化, 利用分布函数理论得出流体的分布规律, 然后进行计算。

《2 指数型粘度模型的提出》

2 指数型粘度模型的提出

在实际的液体内, 粘度的变化应该是连续的。对于进行常规流体分析, 一般不考虑流体的粘度变化, 在分析厚膜时即是如此, 其粘度都是常规粘度, 即系统的整体粘度也即宏观表现。但是实际的流体将与其相连的物体产生作用, 改变其边界流体粒子的特性, 反映在流体的流动上即可用粘度来表示。由于分子之间的相互作用力是距离的指数函数, 分子之间的能量变化也呈指数迅速衰减, 分子的分布也将较迅速地达到稳定, 流体的粘度与粒子之间的能量成比例。因此根据吸附层模型可把流体分为三层, 即两表面的吸附层和内部的常规流体层, 在表面吸附层内粘度是连续变化的, 根据实验和模拟, 把截面粘度定义为:

H为Heaviside阶梯函数, 其性质为

式 (4) 中, 间隙的变化范围为0≤z≤h, H (h/2-z) 只在0≤z≤h/2为1, 在其它区域另一部分起作用, 即为另一壁面起作用。

若两表面的吸附特性相同, 即δ1=δ2, ηw1=ηw2。则式 (4) 变为

式中:ηS为壁面粘度, 是与壁面接触的流体粘度, 不同于吸附层平均粘度;η0为常规粘度;h为间隙高度。引入无量纲参量

由此得等吸附作用下无量纲粘度计算方程

式 (8) 中粘度的变化规律可从图1所示的曲线图中清楚看出。在图1 (a) 中, 是假设无量纲壁面粘度η*S=5.0, 不同吸附层厚度下间隙内粘度的变化规律。从中可以看出, 无量纲吸附层厚度对间隙内粘度的影响:对于实际流体与流体、流体与固体吸附层, 在一定的条件下基本上是一个定值, 只有间隙减小, 相对吸附层厚度增大, 流体的粘度有较大的变化;当间隙为全吸附层, 此时粘度以完全壁面粘度来确定, 若两壁面与流体的作用很大, 粘度将达到很大值, 产生晶化, 这时的流体将具有流体的润滑性能和固体的承载能力。图1 (b) 反映的是在一定的无量纲吸附层厚度的条件下, 不同的表面吸附作用时, 粘度的变化规律。每一条曲线的变化规律相同, 这与分子的短程作用相对应, 即分子力迅速衰减的结果。

《图1》

Fig.1 The cross gap viscosity variation for a range of (a) adsorbed layer thicknesses and (b) wall viscosity

《3 轴承性能分析》

3 轴承性能分析

《3.1 轴承计算的基本方程》

3.1 轴承计算的基本方程

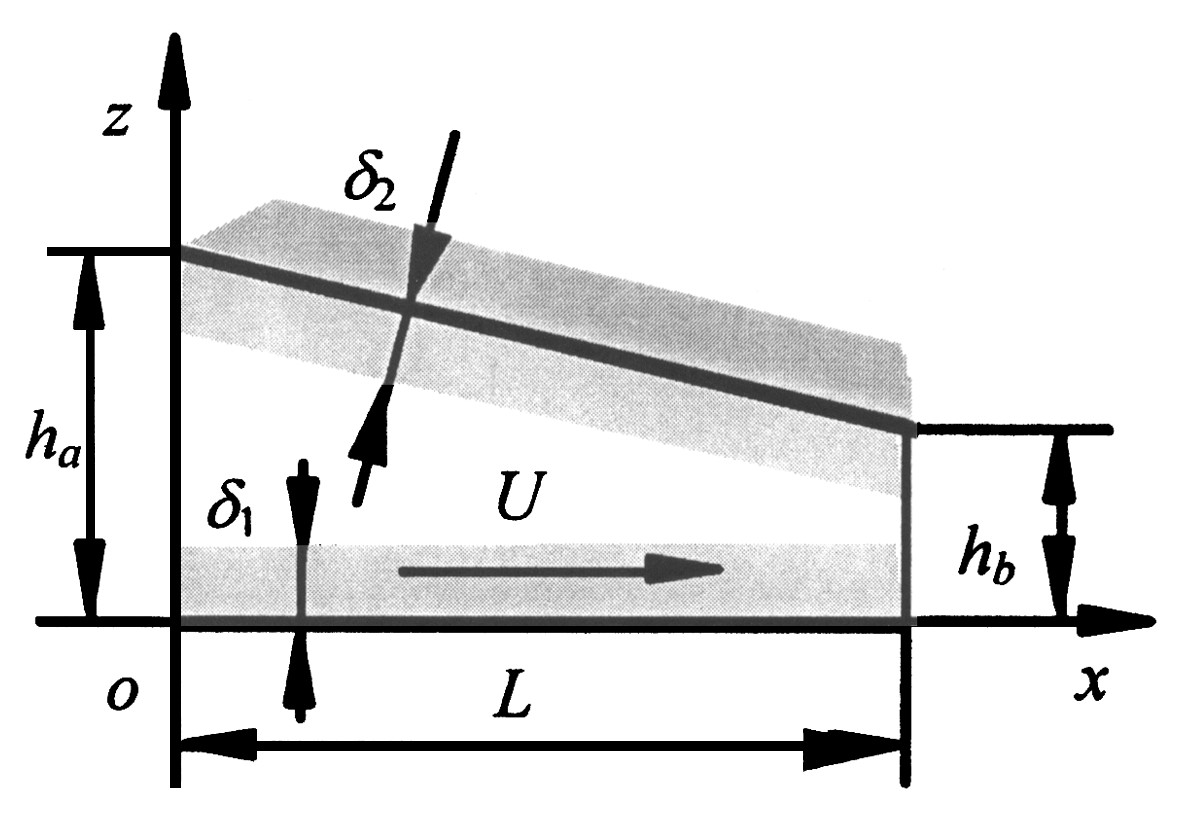

计算轴承模型如图2所示。根据流体的连续性和动量矩守恒, 在稳态条件下用与Reynolds方程同样的方法约化, 则动量矩守恒方程变为

边界条件为:z=0:u=U, v=0; z=h:u=0, v=0。忽略z向的压力变化, 则

式中引入了辅助函数f1和f0, 定义为

由此可知辅助函数是由粘度的性质决定的。对于不同的粘度修正函数, f1和f0是不同的, 润滑模型也将不同。根据流量连续性原理, 即

为了使积分公式比较清晰, 使用辅助函数

此两辅助函数仅是x、y的函数。则可以获得变粘度广义Reynolds方程为

由式 (14) 可以看出, 与常规条件下的Reynolds方程比较, fp相当于η/h3, fU相当于h。实际上粘度变化也可以模糊地考虑为对实际轴承间隙的修正, 即粘度修正效果与间隙变化的规律相似。若引入式 (7) 的无量纲参数定义, 则

则修正Reynolds方程能表示为

从式 (17) 可以看出, 因子f*p和f*U是对常规Reynolds方程的简单修正, 若为不考虑吸附层或纯Newtonian流体, 则f*p=f*U=1。对于变粘度状态其承载能力的计算方式与常规相同。表示为

对于摩擦特性的计算由Newtonian粘性剪切定律

上述公式也可转化为f*p和f*U来表示 (上式为z=0表面的切向应力) 。即

若设

在轴承主运动方向的摩擦阻力为

《3.2 压力计算》

3.2 压力计算

引入无量纲参数

把式 (23) 代入式 (17) 得无量纲Reynolds方程为

把无量纲粘度修正方程 (8) 和式 (24) 联合求解, 由于粘度方程的复杂性, 难于得到解析解, 一般只能采用数值方法计算。图3是采用有限差分法得出的轴承的压力变化规律。图3示出了无量纲压力随各无量纲参数的变化规律。从图中可以看出无量纲压力随着无量纲吸附层厚度和无量纲粘度的增加而增大。

《图3》

Fig.3 the non-dimensional pressure distribution through the centre of the bearing for a range of (a) adsorbed layer thicknesses and (b) wall viscosity

《3.3 承载能力》

3.3 承载能力

把无量纲式 (23) 代入式 (18) 得

式中W*为无量纲承载能力。无量纲承载能力的变化规律如图4所示。从图4 (a) 中可以看出在无量纲吸附层厚度2σ*一定时, 无量纲载荷W*随无量纲壁面粘度η*S的变化规律:在2δ*较小时, W*随η*S的变化很小;当2δ*较大, 近于1时, 承载能力陡增, 基本上接近于固体的承载特性, 也就是前述的液体晶化现象。由图4 (b) 中可知一定的无量纲壁面粘度η*S下, W*随2δ*的变化规律:当2δ*在一个较小的范围内时, 不同的η*S, W*几乎不变, 说明在2δ* 很小时, 可以忽略吸附效应。总之, 随着吸附层粘度及吸附层厚度的增大, 承载能力增加。

《图4》

Fig.4 The non-dimensional load capacity of the bearing as a function of (a) the wall viscosity and (b) the adsorbed layer thickness

《3.4 摩擦特性分析》

3.4 摩擦特性分析

把无量纲式 (23) 代入式 (21~22) 得

式中:τ*为无量纲摩擦剪应力, x*、y*为无量纲坐标, F*为无量纲摩擦阻力。无量纲摩擦阻力随各参数的变化规律如图5所示。从图5 (a) 中可以看出在无量纲吸附层厚度2δ*一定时, 无量摩擦阻力F*随无量纲壁面粘度η*S的变化规律:F*随η*S的变化很小, 且随η*S的增加而略有减少。

图5 (b) 中可知一定的无量纲壁面粘度η*S下F*随2δ*的变化规律。无量纲壁面粘度对摩擦阻力的影响较小, 所以曲线几乎相重合。

《图5》

Fig.5 The non-dimensional friction coefficient of the bearing as a function of (a) the wall viscosity and (b) the adsorbed layer thickness

定义无量纲摩擦阻力系数为

图6为无量纲摩擦阻力系数的变化规律曲线。在无量纲吸附层厚度一定时, 无量纲摩擦阻力系数随无量纲壁面粘度的增大而减小, 在η*S相对较大时尤为明显, 说明在薄膜情况下的摩擦特性较常规好。从图6 (b) 中可知, 壁面粘度越大, 摩擦特性越好。

《图6》

Fig.6 the non-dimensional friction coefficient of the bearing as a function of (a) the wall viscosity and (b) the adsorbed layer thickness

《4 结论》

4 结论

从上述模型的分析可以得出流体分析中吸附层的重要性, 主要表现在影响流体的粘度。从这一点看, 无论在什么条件下都有吸附作用, 在分析中是否考虑, 关键是由无量纲吸附层厚度决定。当厚度减小到一定程度, 吸附层对粘度的影响将不能忽视。从中也可看出在一般条件下忽略吸附作用也是正确的。当无量纲吸附层厚度在5%以下, 吸附作用无论多么强烈, 对整体效应的影响也可以忽略。因此, 分析吸附作用主要对薄膜分析有重大意义, 对薄膜润滑理论的建立具有指导意义。由指数型粘度修正模型计算轴承的特性可知, 薄膜润滑是一种优越的润滑方式, 如能使轴承在适当的薄膜条件下运行, 将取得令人满意的润滑效果。

京公网安备 11010502051620号

京公网安备 11010502051620号