《1 引言》

1 引言

由于聚丙烯比重小、坚韧、有较高的拉伸强度, 具有良好的耐热性、电绝缘性、延伸性及机械加工性能, 可通过挤压、注射、吹塑等制成各种零件, 因而在工业、农业、建筑业、国防等部门取得广泛的应用, 其生产与消费量逐年递增。1995年聚丙烯塑料制品产量为0.90 Mt, 预测到2000年, 聚丙烯需求量为1.20 Mt

对废塑料垃圾常用的处理方法有:填埋、焚烧、熔融再生、油化技术, 其中油化技术是最有希望的一种方法.本文采用热裂解、热裂解—催化改质 (二段法) 、催化裂解三种方法制取了油品, 分析了三种方法的反应速度、液体收率、所得油品的性质, 对三种方法进行了综合评价。

《2 实验》

2 实验

采用聚丙烯编织袋 (垃圾) 为裂解原料[催化裂解实验用5~10目 (ϕ=4~1.98 mm) 的废聚丙烯颗粒为原料], 在热裂解—催化改质及催化裂解中使用自制催化剂51# (催化剂A) 、91# (催化剂B) , 其制备方法、酸性分布以及水热处理过程见参考文献

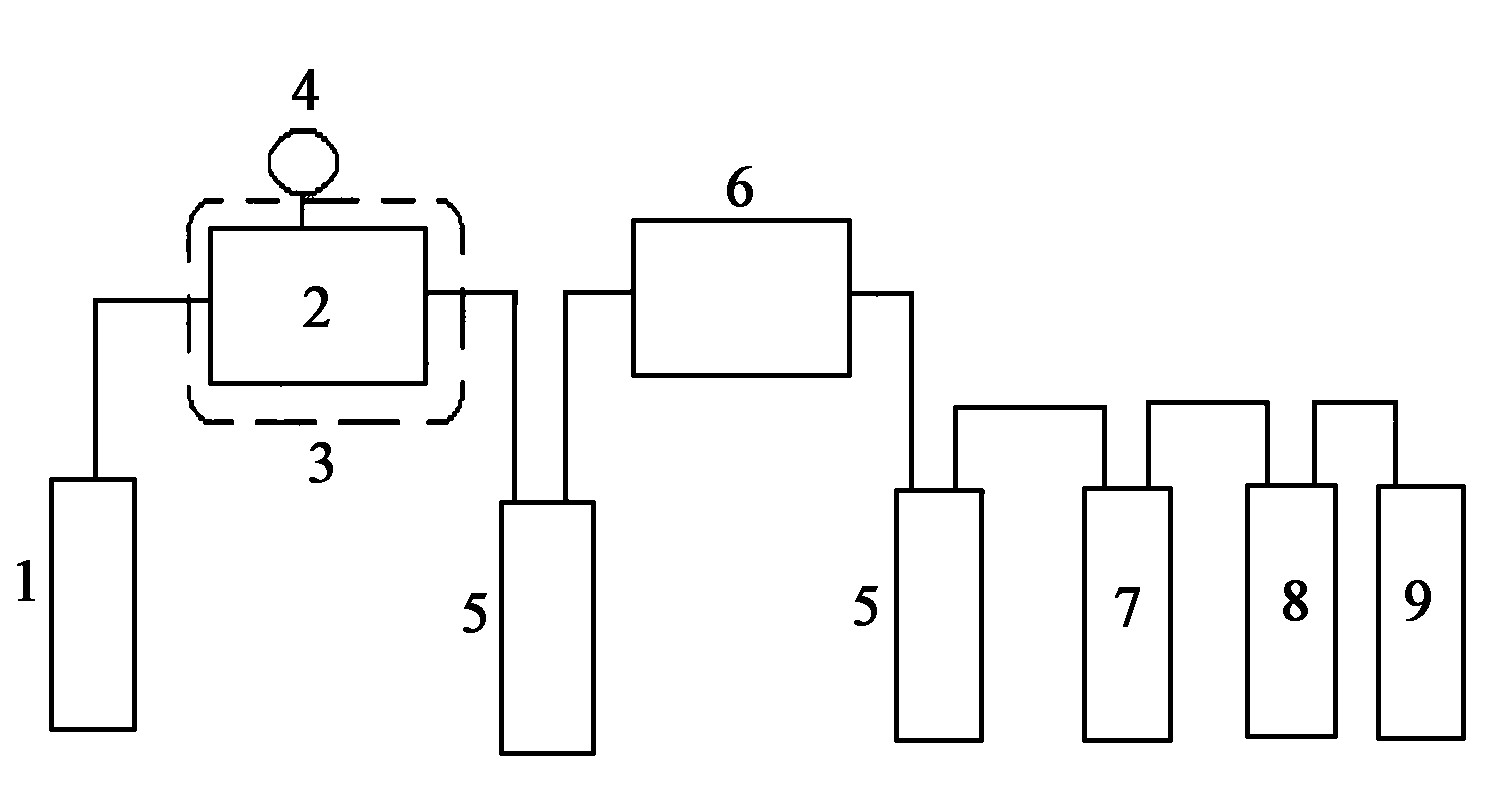

热裂解实验流程见图1。首先在系统中通入高纯氮气, (流量:100 ml/min) 吹扫10分钟, 除去反应器与管路中的空气, 避免热裂解过程中原料的氧化反应。然后, 关掉氮气, 通过取气孔将集气瓶中的氮气放空, 调节液面位置, 使之与出水口水平, 再加热, 观察反应的进行状况, 记录反应时间, 反应结束, 计量收集器中水的体积, 分析气体组成, 液体产物进行色谱模拟蒸馏。

《图1》

Fig.1 1 Schematic diagram of pyrolysisof plastic waste

注:1 高纯氮 2 热裂解釜 3 加热电源与控温仪 4热电偶5 油品接收器 6 冷却器 7 反应观测窗 8 排水集气装置9 液体接收计量装置

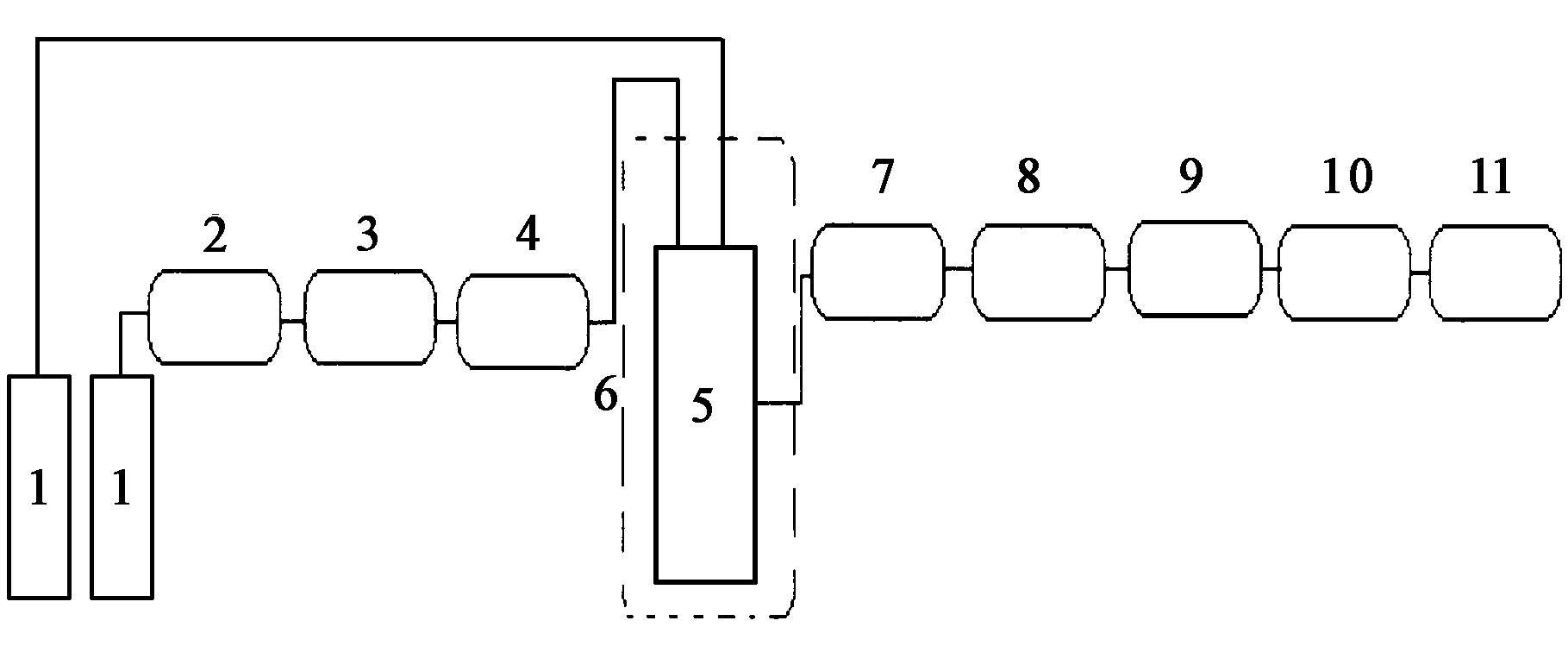

图2 为热裂解—催化改质实验流程。将原料放入热裂解反应釜, 催化剂放入催化裂解固定床反应器, 通入氮气, 吹扫集气瓶及体系中的空气, 防止在反应过程中的氧化反应, 在氮气环境中将催化剂加热至所需温度, 并保持1小时;停止通氮气, 加热原料至所需温度并保持此温度直至反应完全。

《图2》

Fig.2 Schematic diagram of pyrolysis-catalyticupgrading of plastic waste

1 高纯氮 2 热裂解釜 3 加热电源与控温仪 4 催化釜5 油品接收器 6 冷却器 7 反应观测窗 8 排水集气装置9 液体接收计量装置

在催化裂解实验中, 首先在体积流速为2.8 m3/h的空气中将130 g, 20~40 目 (ϕ=0.955~0.472 mm) 的催化剂加入反应器, 并加热到所需的反应温度。然后将空气切换为纯度为95%, 体积流速为2.8 m3/h的氮气, 同时以体积流速为0.5 m3/h的氮气吹扫进料管5分钟。将纯度为95%、体积流速为2.8 m3/h的氮气切换为纯度为99.999 9%、体积流速为2.8 m3/h的氮气, 吹扫10分钟, 将尾气通过气体吸收瓶, 调节静电除雾器的电压为 40 000 伏特。每隔5分钟加入20克废塑料与5克催化剂的混合物, 收集产物。流程见图3。

《图3》

Fig.3 Schematic diagram of catalytic cracking of plastic waste in a fluid bed reactor

1 氮气; 2 流量计; 3 预热器;4 U 型压差计;5 流化床反应器;6 保温层;7 水冷却管;8 干冰冷却管;9 静电除雾器;10 溶剂吸收器;11 气体取样器

采用HP5880炼厂气分析仪分析气体组成;HP5880色谱模拟蒸馏仪测定液体馏程;色谱法测定汽油馏分辛烷值;燃烧法测定聚丙烯中的碳、氢元素; 电量法分析硫; 化学发光法测定氮。

《3 结果与讨论》

3 结果与讨论

《3.1废聚丙烯的组成分析》

3.1废聚丙烯的组成分析

废聚丙烯编织袋污染物的质量分数及聚丙烯的元素分析结果示于表1。

Table 1 The content of pollutants in polypropylene waste and the elemental composition of polypropylene

《表1》

废聚丙烯中聚丙烯及污染杂物的质量分数/% | 聚丙烯元素组成/% | |||||||

水分 | 泥沙及金属 | 油污 | 其它 | 聚丙烯 | C | H | N | S |

3~5 | 30~35 | 1~2 | 4~7 | 51~62 | 82.81 | 13.78 | 0.0131 | 0.0087 |

由表1可以看出, 废料中泥沙为主要污染物, 这种污染物可以通过振荡方法加以除去, 不建议采取水洗, 以免产生污水及浪费水资源。少量的泥沙与金属并不影响塑料油化, 这些污物会留在残渣中排出反应体系。水份在反应过程中会形成水蒸气冷凝后进入油品中, 通过分离加以除去, 大量的水份会影响催化剂的活性, 可以通过晾晒除去。油污在塑料裂解过程中会分解成小分子物质, 不影响油品质量。总之, 对聚丙烯废料可不经处理而作为裂解原料制取油品。

聚丙烯主要由C、H元素构成。N、S元素含量分别比我国胜利、江汉、孤岛原油的S含量低, 比威明顿原油的N元素含量低, 同时, 均低于我国汽油GB484-89标准及柴油的GB2021-89标准。由此可知, 聚丙烯废料中的N、S元素不会影响油品质量。

综上所述, 废聚丙烯垃圾可以不经过任何处理直接作为裂解原料制取油品。

《3.2不同裂解工艺过程反应温度与气、液体收率及组成的关系》

3.2不同裂解工艺过程反应温度与气、液体收率及组成的关系

废聚丙烯热裂解、热裂解—催化改质及催化裂解3种工艺过程中反应温度、催化剂与反应产物收率之间的关系见表2。在400~500℃之间热裂解废聚丙烯, 液相产物收率在90%~94% 之间。汽油馏分及柴油馏分在液相产物中所占的比例随温度升高而增加。汽油馏分收率在36%~42% 之间, 柴油馏分收率在21%~27% 之间;重油馏份在液相产物中所占的比例随温度升高而减少, 收率为24%~33%, 且终馏点馏份中最高碳数随裂解温度的升高而降低。由于重油馏份在液相产物中所占的比例较高, 因此, 需对热裂解油品进行催化改质以使油品轻质化。

Table 2 The relation between yield and reaction temperature of different processes

《表2》

温度/℃ | 320 | 340 | 360 | 380 | 400 | 420 | 440 | 460 | 480 | 500 | ||

热裂解 | 气体 | 5.32 | 5.78 | 6.03 | 7.21 | 7.39 | 8.02 | |||||

总液收 | 90.53 | 90.86 | 91.62 | 92.78 | 93.63 | 93.25 | ||||||

汽油 | 36.21 | 36.34 | 36.65 | 39.90 | 40.26 | 41.96 | ||||||

柴油 | 21.72 | 23.62 | 22.91 | 25.05 | 26.22 | 27.04 | ||||||

重油* | 32.59 | 30.89 | 32.07 | 27.83 | 27.15 | 24.25 | ||||||

最高碳数 | 46 | 45 | 45 | 44 | 42 | 41 | ||||||

催化裂解 | 催化剂A | 总液收 | 51.46 | 51.24 | ||||||||

汽油 | 22.64 | 32.79 | ||||||||||

柴油 | 21.61 | 15.37 | ||||||||||

重油* | 7.20 | 3.07 | ||||||||||

催化剂B | 总液收 | 51.24 | 50.36 | |||||||||

汽油 | 25.62 | 29.71 | ||||||||||

柴油 | 19.47 | 16.62 | ||||||||||

重油* | 6.15 | 4.03 | ||||||||||

热裂解+催化改质 | 催化剂A | 气体 | 21.70 | 20.43 | 19.08 | 28.51 | ||||||

总液收 | 71.72 | 76.23 | 79.08 | 70.01 | ||||||||

汽油 | 50.92 | 54.89 | 54.57 | 53.91 | ||||||||

柴油 | 17.93 | 19.06 | 22.93 | 15.40 | ||||||||

重油* | 2.87 | 2.29 | 1.58 | 0.70 | ||||||||

催化剂B | ||||||||||||

气体 | 24.16 | 21.43 | 26.35 | 29.32 | ||||||||

总液收 | 72.30 | 78.51 | 70.10 | 69.83 | ||||||||

汽油 | 51.33 | 58.10 | 53.28 | 53.77 | ||||||||

柴油 | 19.52 | 18.84 | 16.12 | 14.66 | ||||||||

重油* | 1.45 | 0.79 | 1.40 | 1.40 | ||||||||

*重油 (初馏点>330℃)

由于不同的催化剂在不同的温度下具有不同的酸性和反应活性, 因此, 不同条件下的催化改质的气、液收率也不相同。用51#催化剂时液收随反应温度升高而增加, 360℃时最高 (79.08%) , 然后减少, 在380℃时, 气体收率最高而液收和重油收率达到最低点。 而91#催化剂液收最高点及重油收率的最低点在340℃。

催化反应的速度常数随反应温度而变化。在不同催化剂上各种反应的速度常数随温度的变化有不同的规律 (温度系数不同) 。用51#及91#催化剂所得的液体产物中, 汽、柴、重油的比例随反应温度变化的规律也不尽相同。但总的来说这两种催化剂活性适中, 液收较高, 对重油馏分裂解效果明显。

《3.3不同工艺、催化剂及反应温度下气体产物的组成》

3.3不同工艺、催化剂及反应温度下气体产物的组成

不同的裂解反应过程具有各自固有的特点, 所产生的气体组成有明显的区别, 见表3。

《3.3.1 热裂解气体组成特点》

3.3.1 热裂解气体组成特点

高温时发生二次裂解, 生成较多的低碳数的烃类, 气体收率, 裂解气体中的氢、甲烷、乙烷、乙烯、丙烷、丙烯、含量也随温度升高而增加。热裂解过程中分子内与分子间自由基转移生成叔自由基, 叔自由基链缩短生成烯烃, 叔自由基发生β断裂生成烷烃, 对于低碳数烃而言, 链缩短速度高于链转移速度, 因此, 同一裂解温度下, 碳数为3、4、5的烯烃含量高于相应的烷烃。

Table 3 The composition of gases derived from pyrolysis of waste polypropylene

《表3》

热裂解 | 热裂解—催化改质 (380℃) | 催化裂解 (380℃) | 催化裂解 (440℃) | |||||

400℃ | 440℃ | 催化剂A | 催化剂B | 催化剂A | 催化剂B | 催化剂A | 催化剂B | |

H2 | 0.30 | 0.37 | 1.80 | 1.05 | 1.53 | 2.60 | 2.20 | 2.88 |

CH4 | 3.29 | 4.31 | 2.97 | 5.17 | - | - | 2.37 | 0.98 |

C2H6 | 3.86 | 8.86 | 9.02 | 8.03 | - | - | 1.74 | 0.94 |

C2H4 | 1.69 | 2.15 | 2.88 | 2.98 | - | - | 4.41 | 2.58 |

C3H8 | 5.23 | 7.78 | 11.94 | 4.53 | 2.15 | 3.42 | 3.22 | 2.69 |

C3H6 | 15.86 | 16.36 | 16.71 | 20.63 | 53.28 | 22.19 | 21.99 | 38.43 |

nC4H10 | 2.95 | 1.33 | 2.28 | 1.07 | 0.36 | 0.71 | 0.73 | 0.47 |

iC4H10 | - | 0.10 | 20.87 | 13.71 | 4.91 | 11.52 | 12.52 | 14.67 |

nC4H8 | 4.14 | 2.38 | 0.39 | 1.77 | 0.87 | 2.71 | 2.71 | 2.18 |

iC4H8 | 2.23 | 2.29 | 3.86 | 9.28 | 5.79 | 8.50 | 8.00 | 11.08 |

cC4H8 | 0.66 | 0.42 | 0.57 | 2.64 | 1.24 | 2.14 | 2.15 | 1.93 |

tC4H8 | 0.80 | 0.55 | 0.88 | 4.15 | 1.83 | 3.58 | 3.18 | 3.26 |

C4H6 | 0.88 | 0.64 | ||||||

nC5H12 | 5.29 | 8.22 | 5.06 | 6.46 | 0.22 | 0.82 | 0.81 | 0.26 |

iC5H12 | - | 0.14 | 7.90 | 6.36 | 3.43 | 3.91 | 4.00 | 2.51 |

C5H10 | 37.82 | 27.60 | ||||||

C5+C6 | 5.04 | 1.05 | 26.88 | 24.71 | 25.11 | 6.46 | ||

CO2 | 2.14 | 0.04 | 1.76 | 4.70 | 4.80 | 8.63 | ||

CO | 1.14 | 1.09 | 1.72 | 1.68 | ||||

由于对称性稳定原理及空间效应, 热解气中反丁烯含量高于顺丁烯。

热裂解生成异构烷烃需经过自由基转移过程, 且正构烃又较异构烃稳定, 因此, 热裂解气中正丁烯、正丁烷、正戊烷的质量分数高于它们相应的异构体。

废料热裂解气体中的CO为废料中的添加剂分解所致。

《3.3.2 热裂解—催化改质气体组成特点》

3.3.2 热裂解—催化改质气体组成特点

在催化改质过程中形成正碳离子并有氢转移反应发生, 正碳离子分解时不生成小于3个碳的正碳离子, 且伯、仲碳离子趋于转化成叔碳离子, 较高的反应温度又有利于生成反式烯烃, 所以, 气体中C3、C4组份含量增加, 烷烃含量高于相应的烯烃, 异构烃含量高于相应的正构烃, 反式烯烃含量高于相应的顺式烯烃。 其中的CO为废料中的添加剂分解所致。

《3.3.3 催化裂解气体组成特点》

3.3.3 催化裂解气体组成特点

对于380℃下进行的催化裂解反应, 以催化裂解反应为主, 气体产物中未检测到乙烯、乙烷、甲烷等以自由基机理裂解反应产物。

在440℃进行的催化裂解中, 热裂解反应与催化裂解反应同时发生, 在尾气中可以检测到乙烯、乙烷、甲烷等以自由基机理裂解产生的产物, 但以正碳离子机理进行的催化裂解反应为主, 故尾气中丙烯等产物含量较高。且伯、仲碳离子趋于转化成叔碳离子, 使得气体中的异构烃质量分数高于正构烃。

裂解过程中形成正碳离子需经过氢转移反应才能生成烷烃, 且氢转移反应发生的几率取决于催化剂的氢转移活性, 因此, 烯烃含量高于同碳数的烷烃。

较高的反应温度, 脱氢生成烯烃的反应加剧, 反式烯烃对称性好, 比较稳定, 因此, 气体中其质量分数高于相应的顺式烯烃。

由于反应体系中氧气的含量较高, 尾气中含有一定量的二氧化碳, 而没有一氧化碳。

《3.4废聚丙烯裂解生成汽油馏分的组成及性质》

3.4废聚丙烯裂解生成汽油馏分的组成及性质

经分析得出废聚丙烯热裂解所得汽油馏分的正构烷烃、烯烃的含量为90.50%, 异构烷烃、环烷烃、芳烃的含量较低, 这种组成使得汽油馏分的辛烷值不超过80且稳定性差。经过催化改质所得汽油馏分中正构烷烃、烯烃的含量大为降低, 而异构烷烃、环烷烃、芳烃的含量升高, 其研究法辛烷值 (色谱法测定) 可高达90.8, 可以作为车用汽油调和组分。因此, 催化改质是提高汽油馏分的辛烷值和改善稳定性的有效途径。

聚丙烯废料在催化剂作用下, 在440℃催化热裂解, 所得汽油馏分的研究法辛烷值在87左右, 汽油馏分中以异构烷烃与烯烃为主要组分, 环烷烃与芳烃的含量次之, 正构烷烃含量最低, 见表4。

《3.5废聚丙烯裂解生成柴油馏分的性质》

3.5废聚丙烯裂解生成柴油馏分的性质

废聚丙烯在440℃热裂解, 所得柴油馏分馏份的性质见表5。由公式:

十六烷值指数=-418.51+162.41 (logt50/ρ20)

聚丙烯废料在催化剂作用下, 在440℃催化裂解所得柴油馏分的十六烷值指数在44~45.3之间。较原油在分子筛催化剂作用下催化裂化所得柴油馏分的十六烷值指数高, 符合国标GB2021-89的要求。其中聚丙烯废料在440℃、91#催化剂作用下所得柴油馏分的十六烷值指数符合中国石油化工集团公司出口标准SINOPEC 007-1987所规定的0号与-10号柴油标准。

热裂解—催化改质法, 所得柴油馏分的十六烷值也可符合要求。

Table 4 The composition and propertiesof gasoline fraction

《表4》

| 热裂解 (440℃) | 热裂解-催化改质 | 催化裂解 (440℃) | ||||||

A (380℃) | B (340℃) | A | B | |||||

正构烷 | 9.07 | 5.45 | 3.34 | 2.55 | 2.31 | |||

异构烷 | 5.09 | 23.69 | 18.96 | 30.92 | 28.53 | |||

烯烃 | 81.43 | 53.80 | 61.13 | 48.66 | 52.73 | |||

环烷烃 | 3.38 | 6.05 | 6.37 | 11.87 | 9.69 | |||

芳烃 | 1.03 | 11.01 | 10.20 | 6.00 | 7.11 | |||

辛烷值 | 80.0 | 87.3 | 90.8 | 86.6 | 88.6 | |||

稳定性 | 较差 | 较好 | 较好 | |||||

《3.6流化床催化裂解与固定床热裂解及热裂解—催化改质反应时间的差别》

3.6流化床催化裂解与固定床热裂解及热裂解—催化改质反应时间的差别

等量的聚丙烯废料采用流化床催化裂解方式进行裂解, 全部裂解所用时间仅是固定床热裂解—催化改质的十二分之一, 这是由于流化床反应器传热效果好, 同时使用催化剂提高了聚丙烯废料的裂解速度, 见表6。

Table 5 The properties of gas oil fraction

《表5》

| 热裂解 (440℃) | 热裂解—催化改质 | 催化裂解 (440℃) | |||

A (380℃) | B (340℃) | A | B | ||

ρ20/g· (cm3) -1 | 0.8568 | 0.8617 | 0.8567 | 0.8687 | 0.8674 |

t50/℃ | 280 | 280 | 270 | 298 | 300 |

十六烷值指数 | 45.35 | 42.72 | 42.42 | 44.06 | 45.30 |

稳定性 | 较差 | 较好 | 较好 | ||

Table 6 The reaction time for full pyrolysis of waste polypropylene in different processes

《表6》

| 热裂解 (固定床) | 热裂解 (固定床) —催化改质 | 催化热解 (流化床) | |

原料/g | 20 | 20 | 20 |

反应温度/℃ | 440 | 440 | 440 |

反应时间/min | 35 | 38 | 3 |

《3.7结焦及清焦》

3.7结焦及清焦

热裂解油化方法中废塑料裂解生成焦碳的量随裂解温度升高而减少, 焦碳产率占废塑料量的1%~3%。焦碳的颗粒细小, 附着性强, 不易除去。但不经清洗的废塑料裂解所产生的焦碳附着在废塑料携带的泥沙等污物上, 易于除去。热解—催化改质热解段焦碳生成量及其与温度的关系、焦碳形态与热裂解法的情况相似, 催化剂上的积碳量 (当用20 g催化剂每小时处理200 g废塑料, 总处理量为1 000 g 时) 为催化剂质量的3%~5%, 催化改质的温度升高, 处理相同重量的废塑料时, 单位催化剂上的积碳量降低。催化裂解法中焦碳主要积聚在催化剂上。催化剂上的积碳量 (20 g催化剂每小时处理3 500 g废塑料, 总处理量为3 500 g时) 为催化剂质量的8%~10%, 催化裂解温度升高, 处理相同重量的废塑料时, 单位催化剂的积碳量降低。催化剂上积聚的焦碳可以通过烧焦除去, 除去焦碳的催化剂可以重复使用。本实验连续使用15次, 催化改质或催化裂解效果无明显下降.

《4 结论》

4 结论

废聚丙烯垃圾可以不经过任何处理直接作为裂解原料制取油品;

热裂解法遵循自由基裂解机理, 反应速度慢, 汽油馏分的辛烷值 (色谱法测定) 为80, 柴油馏分的十六烷值指数为45.35, 汽油馏分柴油馏分的稳定性差, 该方法发展前景较小;

热裂解—催化改质法, 其热裂解段遵循自由基机理, 反应速度慢, 催化改质段遵循正碳离子机理, 反应速度快, 所得汽油馏分的辛烷值 (色谱法测定) 为87.3~90.8, 所得柴油馏分的十六烷值指数为42.42~42.72。此法所需设备复杂程度居中, 目前较为实用。

流化催化裂解法低温时遵循正碳离子机理, 高温时遵循正碳离子机理与自由基机理, 反应速度较快, 所得汽油馏分的辛烷值 (色谱法测定) 为86.6~88.6, 柴油馏分的十六烷值指数为44.06~45.30;所需设备及操作复杂, 但由于反应时间大大缩短, 具有广阔的发展前景。

目前以热裂解—催化改质法最为实用, 流化催化热裂解法具有广阔的发展前景, 热裂解法处于被淘汰的境地。

京公网安备 11010502051620号

京公网安备 11010502051620号