双层辉光离子渗金属技术 (简称双辉技术) 自问世以来, 以其工艺技术先进、节约能源和资源、无污染、成分可控、可处理材料范围广等一系列优点, 受到国内外学术界的关注。该技术已成功应用于手用锯条、机用锯条、钢板、化工阀门等。近年来又在胶体磨、轴承、轧辊等产品上得到应用。如廊坊通用机械厂为我国酒精燃料基地制造的ϕ450胶体磨, 经双辉技术处理后的使用寿命由原来的8 d提高到50 d以上。在此基础上, 又发展了加弧辉光离子渗镀技术、双辉钎焊技术、辉光放电超硬薄膜合成技术及陶瓷表面合金化和异性材料焊接技术等一系列技术

现代科学技术的飞速发展, 对材料性能的要求进一步提高, 各种高硬度、高强度、高耐蚀、高耐磨材料相继问世, 特别是纳米材料的出现, 对现代表面工程提出了新的要求, 提供了新的发展空间。先进的表面工程是随着社会的进步与科技的发展逐步产生和发展的, 其特点有优质、高效、低耗、环保、安全等几个方面, 是21世纪工业发展的关键技术之一

《1 钛及钛合金表面阻燃合金研究》

1 钛及钛合金表面阻燃合金研究

钛合金以其比强度高、耐蚀性强等显著特性, 广泛应用于航空航天材料, 钛合金的使用量已经成为衡量一个国家航空航天业发展水平的标准之一。但钛合金在一定的环境温度、压力和气流速度下会发生燃烧, 而且燃烧蔓延的速度很快, 俗称“钛火”, 历史上曾经因为钛火造成重大损失。为了防止发动机钛燃烧事故的发生, 减轻飞机重量, 满足高推比航空发动机的需要, 钛合金燃烧问题的研究和阻燃钛合金的研制已引起许多国家的重视, 设计生产了各种系列的阻燃钛合金

《1.1Ti-Cu表面阻燃钛合金》

1.1Ti-Cu表面阻燃钛合金

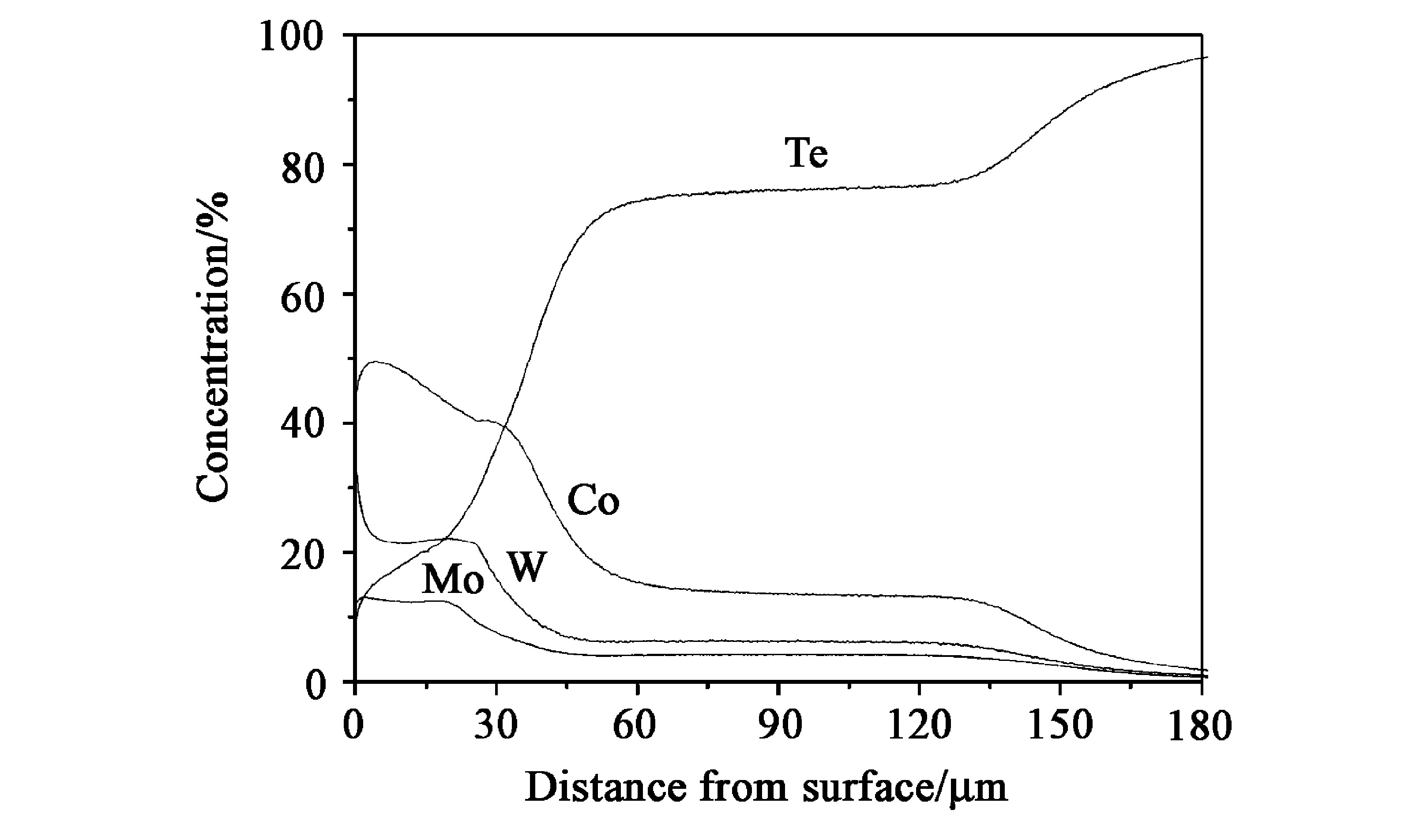

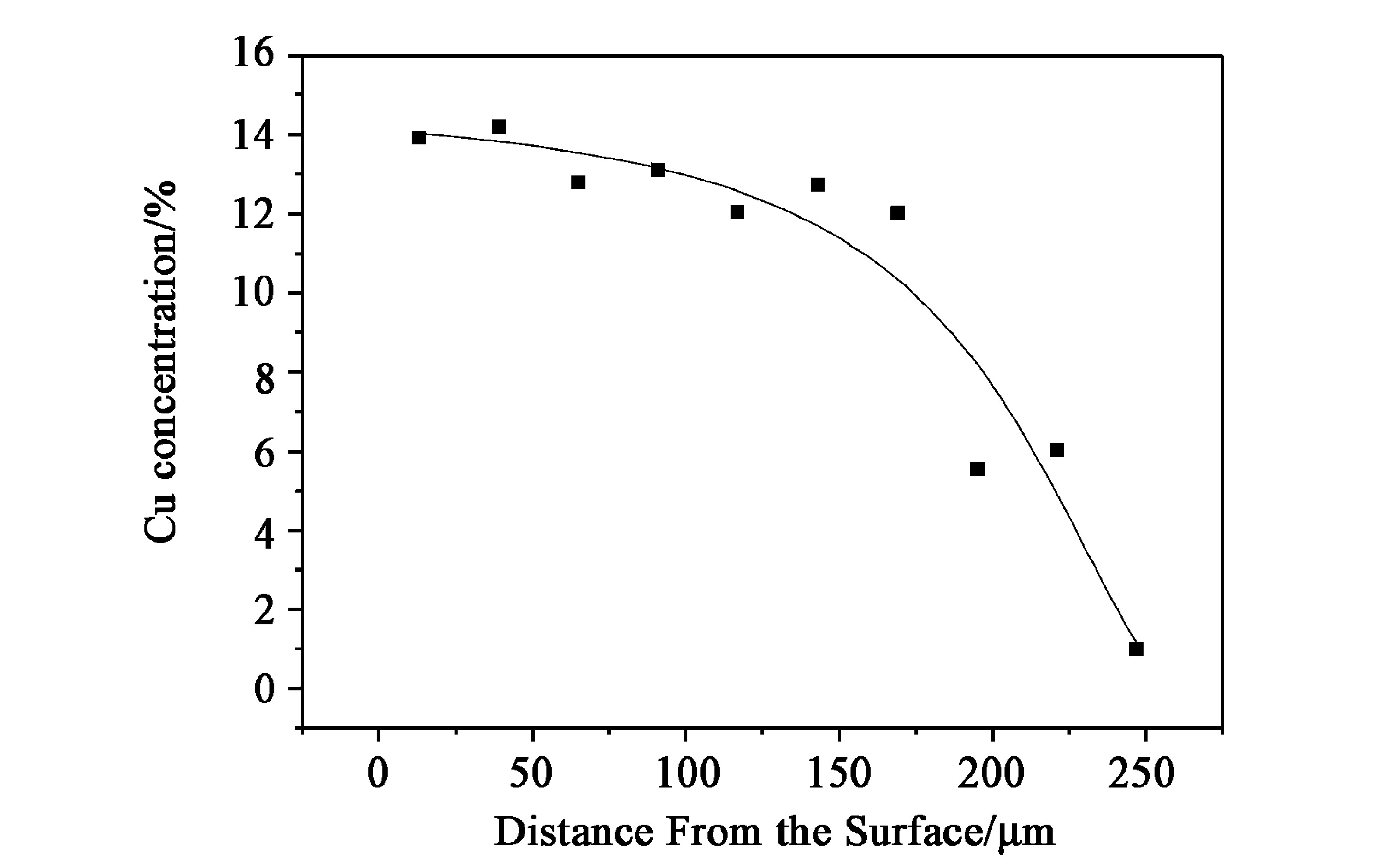

使用钛合金TC4作为基材, 以纯铜为源极, 氩气作为工作气体, 在经过870℃及3.5 h渗Cu处理后的金相组织如图1所示。基体为α+β组织, 渗层为α+β+弥散分布的白色析出物, 白色析出物为Ti2Cu金属间化合物;试样表面的成分质量分数分布如图2所示, 在近150 μm处铜含量依然很高。一方面, 渗层中弥散分布的Ti2Cu金属间化合物会起到强化作用, 另一方面, 高浓度的Cu含量会产生一定阻燃作用。

阻燃试验采用液滴法进行。将熔化并燃烧的TC4液滴滴到TC4试样表面, 试样很快与液滴一起燃烧, 而滴到经渗Cu处理的试样表面, 直到液滴烧尽, 试样均没有燃烧的痕迹。其阻燃机理需要进行深入的探讨。

《1.2Ti-Cr 表面阻燃合金》

1.2Ti-Cr 表面阻燃合金

使用TC4为阴极, 纯Cr板为源极, 氩气为工作气体, 利用洞穴式双辉渗金属方法, 在900 ℃下保温3 h对TC4进行渗Cr。图3、图4分别给出了渗Cr处理后的显微组织及铬含量 (质量分数) 曲线。X射线衍射显示表层内含有Cr2Ti相。据资料介绍, 一定Cr元素含量可以达到阻燃的目的。

《2 钛及钛合金表面无氢渗碳》

2 钛及钛合金表面无氢渗碳

纯钛及钛合金的耐磨性差, 特别是TC4钛合金对微动磨损敏感的缺点极大地限制了它的广泛使用。为了提高它们的耐磨性, 人们已经采用了多种表面处理方法, 比如PVD, CVD、离子注入、氮化、渗碳等, 但这些方法均有一定的局限性。如离子注入设备昂贵, 操作复杂, 处理面积有限, 特别是直射性问题等;渗碳已经应用于很多领域, 并被广泛认可, 但由于钛合金对氢非常敏感, 易产生氢脆, 而渗碳气体中多含氢元素, 容易诱使钛合金产生氢脆型裂纹、脱皮等失效形式。

利用双辉技术以氩气为工作气体, 固体石墨作源极, 对钛及钛合金成功地施行了无氢渗碳。此外, 采用一定比例的氩气与氮气作为工作气体, 以石墨提供碳元素, 成功地进行了无氢碳氮共渗。

《2.1钛合金TC4表面无氢渗碳》

2.1钛合金TC4表面无氢渗碳

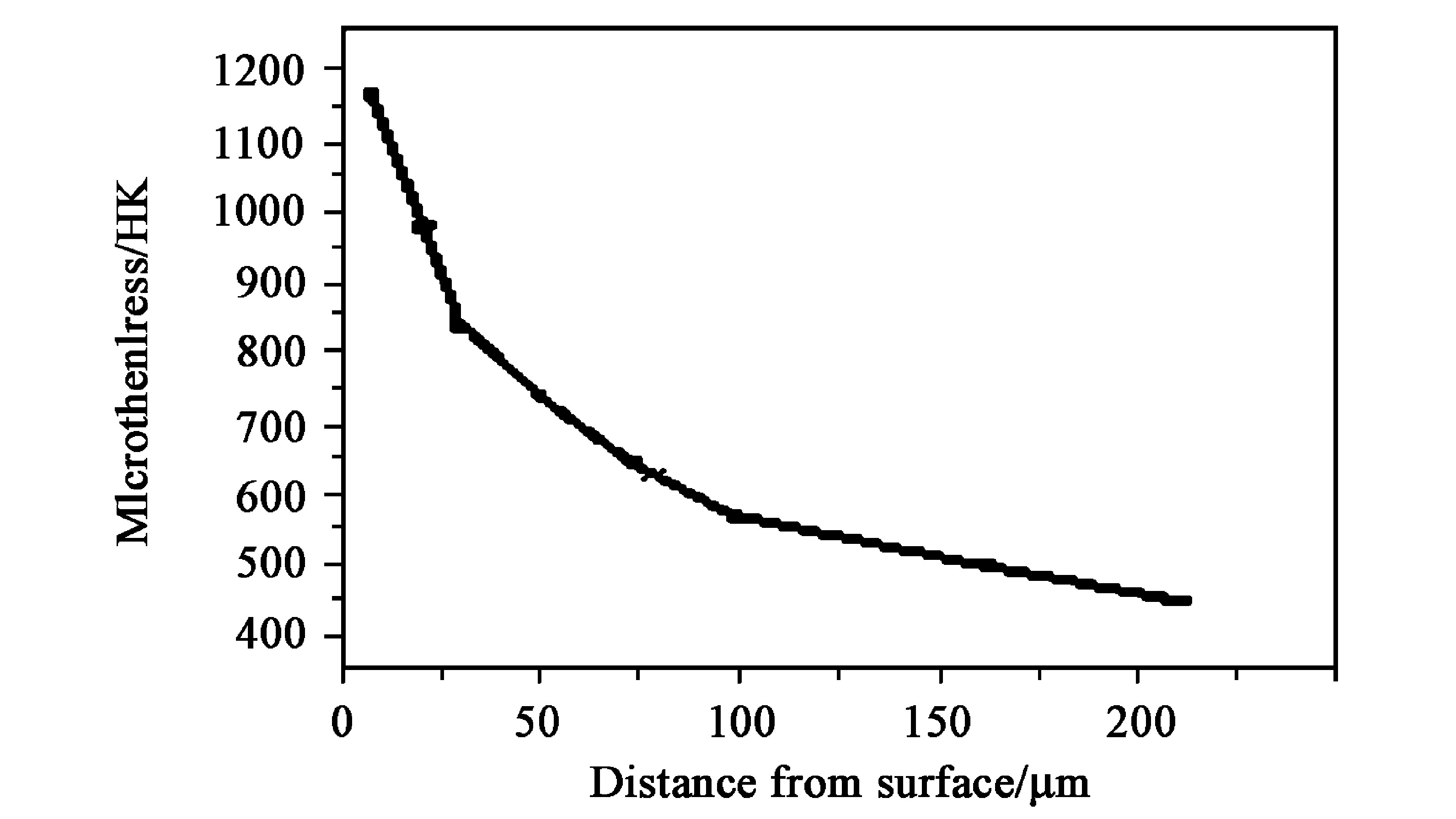

检测结果显示, 处理后材料表面硬度提高了近5倍。图5—7分别是TC4钛合金在980 ℃, 3 h, 28 Pa工艺条件下处理后表面渗层组织、成分分布、硬度曲线。TC4钛合金经双层辉光离子无氢渗碳处理后在表层生成了由四方晶系的TiC、石墨C等组成的合金层, TiC相的形成及固溶强化作用使渗层硬度显著提高, 摩擦磨损性能明显改善。摩擦系数由原来的4.5左右降低到了0.2左右。

《2.2纯钛表面无氢渗碳》

2.2纯钛表面无氢渗碳

图8—10分别是工业纯钛在30 Pa, 980 ℃, 保温2.4 h的条件下双辉无氢渗碳以后的显微组织、成分分布及硬度曲线。由图可见, 表层形成了界线分明的渗层, 其碳元素由表及里梯度下降, 渗层内形成了TiC相, 其硬度也是梯度下降。经球盘磨损实验证明, 其耐磨性显著提高。

《3 表面时效硬化高速钢》

3 表面时效硬化高速钢

Co-W-Mo-Fe时效硬化高速钢具有硬度高、红硬性好、导热性好等一系列优点, 是钛合金、镍基合金、奥氏体钢、难熔合金等难切削材料精加工的一种最为理想的刀具材料。但该合金由于含有大量的Co, W, Mo等贵重合金元素, 价格十分昂贵, 限制了它的广泛应用;采用双层辉光离子渗金属技术, 在工业纯铁及20号、45号、T8号等不同含碳量材料表面渗入Co, W, Mo等合金元素, 可形成时效硬化高速钢, 从而大大降低了成本, 在工模具方面有重要的应用前景。

《3.1工业纯铁表面Co-W-Mo共渗》

3.1工业纯铁表面Co-W-Mo共渗

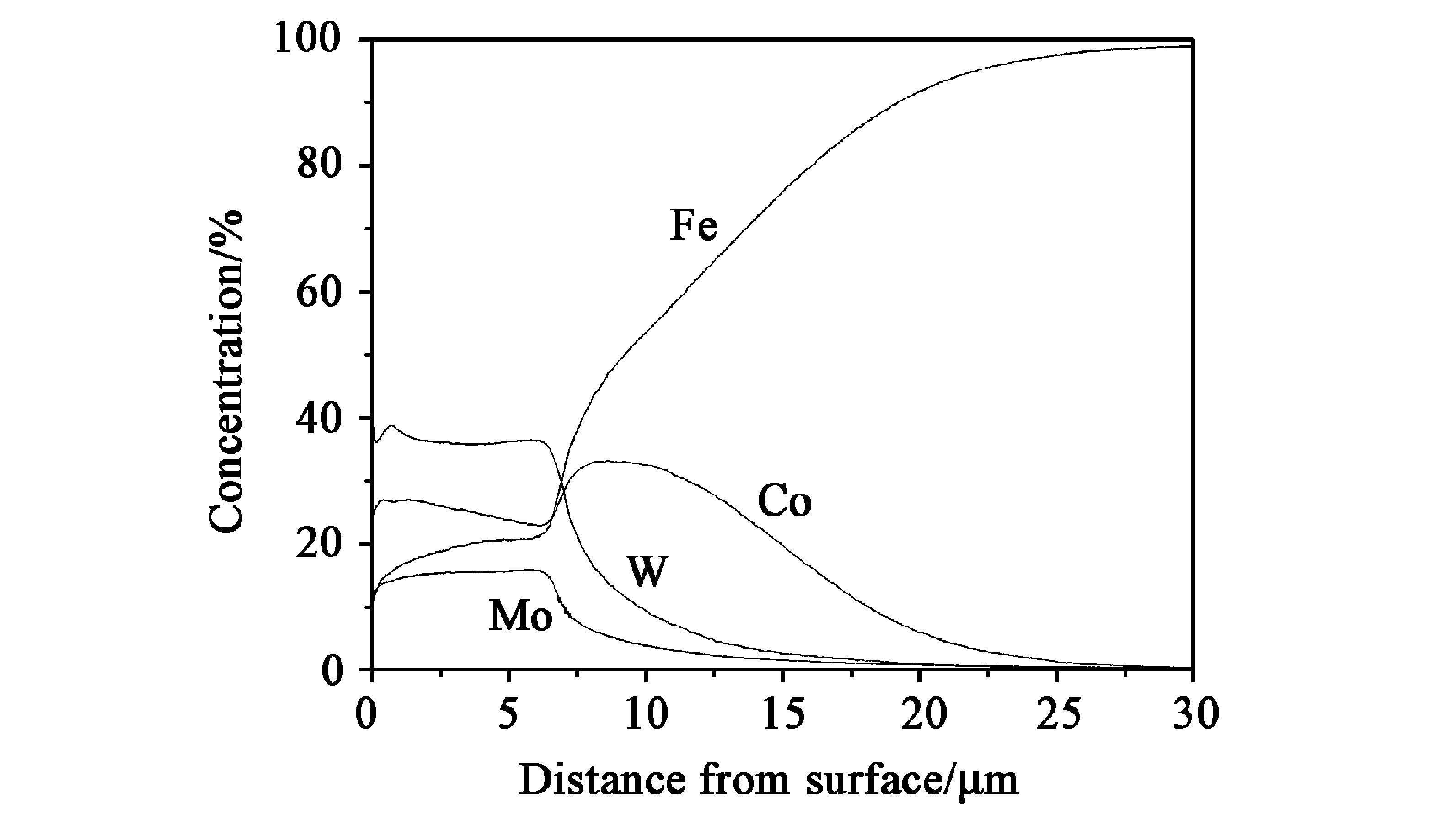

图11, 12是工业纯铁在1 100 ℃, 保温2 h条件下表面Co-W-Mo共渗后的显微组织和成分分布曲线。表层形成了分界线明显的多层结构, W, Mo, Co由表及里呈梯度下降的趋势。表层形成了具有时效硬化高速钢成分的合金层, 表面硬度达到了1 400 HV。

《3.2碳钢表面Co-W-Mo共渗》

3.2碳钢表面Co-W-Mo共渗

对20号钢、45号钢和T8钢进行表面Co, W, Mo共渗, 结果表明, 在不同的工艺参数下, 可以形成碳化物、珠光体、固溶体三种不同形态的合金层组织。图13, 14分别是45号钢Co, W, Mo共渗处理以后的显微组织及成分质量分数分布曲线, 表面硬度达到了1 200~1 400 HV0.025, 合金层内形成了多种价态的碳化物, 碳化物的形成是其硬度提高的主要原因。

从硬度的变化及成分显示, 经双辉技术处理后可以在低碳钢表面形成具有时效硬化高速钢性能的合金层。

《4 铜表面Cu-Ti耐磨合金》

4 铜表面Cu-Ti耐磨合金

铜及铜合金存在硬度底、耐磨性差及抗氧化性差的缺点。采用双层辉光离子渗金属技术对纯铜进行表面渗钛处理, 可提高它的耐磨性和耐蚀性。经900 ℃, 3 h和950 ℃, 3 h渗钛处理, 在纯铜表面形成了厚度60~80 μm的合金层, XRD显示, 渗层包含Cu4Ti相, 表面硬度及耐磨性大幅度提高。氧化实验表明, 表面高浓度的Ti含量, 氧化后形成均匀致密的二氧化钛膜, 阻止了氧的进一步扩散, 抗氧化性明显改善, 耐蚀性也有所提高。

《5 高铬耐磨合金》

5 高铬耐磨合金

为了使模具表面达到具有高硬度、耐磨、耐热、耐蚀等优良性能, 表面强化是提高模具使用寿命的最有效方法之一。

为了提高碳钢表面耐磨性, 避免传统渗铬工艺中的环境污染, 采用双辉等离子表面渗铬新方法, 对中高碳钢 (45, 55, T8, T10钢) 表面进行中温双辉等离子渗铬表面合金化。图15, 16分别是45号钢渗Cr后的显微组织及成分质量分数分布曲线。45号及55号钢试样的渗铬合金层显微硬度随厚度而变化, 距表面距离15~21 μm显微硬度达HV1200~1300, 耐磨擦性也有显著提高。

《6 结语》

6 结语

1) 双辉技术可以在金属材料表面形成各种各样具有特殊物理化学性能的合金, 是一项表面冶金技术。

2) 双辉技术可以克服整体材料冶金所面临的一些困难问题。如表面阻燃钛合金不仅可以保持比强度高的优点, 而且可以克服整体阻燃钛合金熔炼困难、工艺性能差、成本高的缺点;同时表面时效硬化高速钢可大量节约贵重元素, 降低成本等。

3) 双辉技术具有节约合金元素、节约能源、无公害及表面合金成分可控等优点, 表面成分及性能随厚度呈梯度变化, 与基体有良好的冶金结合。

4) 表面阻燃钛合金、钛合金无氢渗碳、表面时效硬化高速钢、表面高铬耐磨合金以及铜表面耐磨合金等都有十分重要的应用前景。

京公网安备 11010502051620号

京公网安备 11010502051620号